adais

-

Upload

sergio-daniel-ramirez-gil -

Category

Documents

-

view

217 -

download

0

description

Transcript of adais

Los tipos y las cantidades de sólidos presentes en los sistemas de lodo determinan la densidad del fluido, la viscosidad, los esfuerzos de gel, la calidad del revoque y el control de filtración, así como otras propiedades químicas y mecánicas. Los sólidos y sus volúmenes también afectan los costos del lodo y del pozo, incluyendo factores como la Velocidad de Penetración (ROP), la hidráulica, las tasas de dilución, el torque y el arrastre, las presiones de surgencia y pistoneo, la pegadura por presión diferencial, la pérdida de circulación, la estabilidad del pozo, y el embolamiento de la barrena y del conjunto de fondo. A su vez, estos factores afectan la vida útil de las barrenas, bombas y otros equipos mecánicos. Productos químicos, arcillas y materiales densificantes son agregados al lodo de perforación para lograr varias propiedades deseables. Los sólidos perforados, compuestos de rocas y arcillas de bajo rendimiento, se incorporan en el lodo. Estos sólidos afectan negativamente muchas propiedades del lodo. Sin embargo, como no es posible eliminar todos los sólidos perforados – ya sea mecánicamente o por otros medios – éstos deben ser considerados como contaminantes constantes de un sistema de lodo. La remoción de sólidos es uno de los más importantes aspectos del control del sistema de lodo, ya que tiene un impacto directo sobre la eficacia de la perforación.

Métodos QuimicosRemoción y dilución.

Frecuentemente en la industria es necesario separar los componentes de una mezcla en fracciones individuales. Las fracciones pueden diferenciarse entre sí por el tamaño de las partículas, por su estado, o por su composición química.

Métodos MecánicosCribado o Tamizado (Vibración).

La separación mecánica se puede aplicar a mezclas heterogéneas. Las técnicas se basan en diferencias físicas entre las partículas, tales como el tamaño, la forma o la densidad. Se aplican para separar líquidos de líquidos, sólidos de gases, líquidos de gases, sólidos de sólidos y sólidos de líquidos.

El tamizado es un método de separación de partículas que se basa solamente en la diferencia de tamaño. En el tamizado industrial se vierten los sólidos sobre una superficie perforada o tamiz, que deja pasar las partículas pequeñas, o “finos“, y retiene las de tamaños superiores, o “rechazos “. Un tamiz puede efectuar solamente una separación en dos fracciones. Estas fracciones se llaman fracciones de tamaño no especificado, porque aunque se conoce el límite superior o inferior del tamaño de las partículas que contiene, se desconoce su tamaño real.

El tamaño de abertura de un tamiz determina el tamaño de los sólidos a remover. Cuando se usa en un líquido la abertura en el tamiz será siempre efectivamente menor a la que la malla pudiese indicar debido a la formación de una película sobre la rueda. Este efecto de la película llega a ser mucho mayor cuando la viscosidad del líquido se incrementa y el número de materiales también.

A más fino el tamiz las partículas más pequeñas que la abertura de serán halladas en la descarga sólida. Esto es más fácil de observar en tamices finos que en tamices bastos y más lodo es transportado fuera de los tamices con sólidos finos.Las superficies de tamizados son telas de cuerdas entrelazadas estas telas son fabricadas en variedad de entrelazados y son comúnmente usados en la industria de la perforación como tamices de lodo estos comúnmente en la industria el 90 % mayas cuadradas y rectangulares. El termino mesh count es usado para escribir telas de tamices cuadradas o rectangulares.

Malla es el número de aberturas por pulgada en dirección vertical y horizontal contando des del centro de la cuerda. Una malla de 30x30 indica una malla cuadrada que tiene 30 aberturas por pulgadas en ambos ejes; una malla de 70 x 30 es rectangular teniendo 70 aberturas por pulgada en una dirección y 30 en la otra.

Ya que el espesor (diámetro) de la cuerda usada para entrelazar un tamiz puede variar para la misma malla, la abertura real o dimensión de abertura en otra dirección puede también variar por esta razón, el tamaño de la abertura como el número de malla es necesario para describir la capacidad de separación de un tamiz. Ambas pulgadas y microns son usados donde la cobertura es pequeña, la escala micron elimina el uso de decimales o fracciones.

Otra importante consideración es el porcentaje de área abierta en el tamiz. La máxima rata de flujo de una rumba es directamente relacionado con el área que el líquido pueda atravesar la designación API de 80x80 (178x178, 31.9) significa que el tamiz es un cuadrado de 80x80 malla con aberturas de 178 microns en ambas direcciones y tiene un área abierta de 31.9%; un tamiz malla cuadrada, removerá, más sólidos que una malla rectangular teniendo una dimensión igual a la cuadrada con la otra mayor.

La ventaja de una malla rectangular es que puede ser entrelazada con cuerdas más pesadas las cuales ofrecen un tamiz de larga vida. Si tiene un alto porcentaje de área abierta se incrementa la capacidad GPM de una rumba dada. Si también tiene menor tendencia a taponar con partículas de tamaño cercano rectangular es algunas veces referido como oblongo.La selección de un tamiz involucra un compromiso entre la cantidad de sólidos al remover la rata de circulación y la expectativa de vida.Muchos tamices de malla 80 y más fino tienen un tamiz backing, el cual es una cuerda de tejido basto grueso para extender la vida del tamiz.La selección del tamiz depende del diseño de la rumba, propiedades de lodo y ratas de flujo.

DESARENADOR

Un dispositivo hidrociclónico que remueve los sólidos de perforación grandes del sistema de lodo entero. El desarenador debe colocarse aguas abajo de las zarandas vibratorias y los desgasificadores, pero antes que los separadores de limo o los limpiadores de lodo. Se bombea un volumen de lodo en la sección superior amplia del hidrociclón, que forma un ángulo aproximadamente tangente con respecto a su circunferencia. A medida que el lodo fluye en forma circular y desciende gradualmente hacia el interior de la forma cónica, las fuerzas centrífugas separan los sólidos del líquido. Los sólidos continúan este movimiento circular y hacia abajo hasta que salen del extremo inferior del hidrociclón (junto con pequeñas cantidades de líquido) y son descartados. El lodo líquido más limpio y de menor densidad se desplaza hacia arriba a través de un vórtice en el centro del hidrociclón, sale por la tubería en el extremo superior del hidrociclón y luego se dirige a los tanques de lodo

y al dispositivo limpiador del lodo siguiente, que suele ser un separador de limo. Los conos de diversos tamaños del desarenador y el separador de limo son funcionalmente idénticos y el tamaño del cono determina el tamaño de las partículas que el dispositivo remueve del sistema de lodo.

TEMBLORINA ( zarandas vibratorias)

El dispositivo principal, y quizás más importante, del equipo de perforación para remover los sólidos perforados del lodo. Este tamiz vibratorio es simple en cuanto a concepto, pero un poco más complicado para utilizarlo en forma eficiente. Un cedazo (filtro) de tela mecánica vibra mientras el fluido de perforación fluye sobre éste. La fase líquida del lodo y los sólidos más pequeños que la tela metálica pasan a través del cedazo, en tanto que los sólidos más grandes son retenidos en éste y finalmente caen por la parte posterior del dispositivo y son descartados. Obviamente, las aberturas más pequeñas del cedazo eliminan más sólidos de todo el lodo, pero se observa una reducción correspondiente en la tasa de flujo por unidad de área de la tela metálica. En consecuencia, la brigada de perforación debería procurar correr cedazos (como se denomina a la tela metálica), lo más finos posibles, sin descargar la totalidad del lodo fuera de la parte posterior de la zaranda. Si bien en algún momento era común que los equipos de perforación contaran con una o dos zarandas vibratorias solamente, los equipos de perforación modernos de alta eficiencia están provistos a menudo de cuatro o más zarandas, lo que provee más superficie de tela metálica para utilizar y otorga a la brigada la flexibilidad para correr cedazos cada vez más finos.

Las recomendaciones de API consisten en instalar suficientes temblorinas para procesar 125% del volumen de circulación de lodo máximo esperado para el pozo, utilizando a su vez las mallas más finas posibles y considerando el aspecto económico. Si bien las propiedades del lodo, velocidad de penetración, tipo de formación perforada, tipo de malla y otros factores afectan el número real de temblorinas requerido, los lineamientos generales se hacen basándose en la experiencia y conforme a los programas de perforación y lodos.

La Tabla 2 ha sido desarrollada a efecto de coadyuvar en la selección del número de temblorinas requerido. Se consideran los diferentes tipos de lodos

BA= lodo base agua PHPA= Poliacrilamida Parcialmente hidrolizada EI= lodo base aceite sintético o diesel Arcillas de perforación plásticas.

Los números son pies cuadrados del área total de malla que se requiere.

Temblorinas primer frente

El principal objetivo de estas temblorinas es separar los sólidos grandes provenientes del pozo. El tiempo de retención es mínimo y la

alimentación debe efectuarse desde la base de las cajas de alimentación; de esta manera, no se presenta excesiva acumulación de recortes.

El movimiento circular o elíptico balanceado se recomienda para sólidos pegajosos y sólidos grandes. Es utilizado generalmente como temblorina primaria, con ángulo de inclinación cero y contra pesas excéntricas.

Como una práctica recomendable, se utiliza de una malla 60 para maximizar la capacidad de manejo, sin separar sólidos que contengan altos niveles de impregnación (partículas de tamaños mediano a fino).

Parámetros de perforación considerados:

Medida de malla mínima malla 60Máxima velocidad de circulación 1000 gpmEspecificaciones recomendadas de equipo:FuerzaG mínima => 5 GsÁrea de malla mínima 100 ft2Tipo de movimiento Circularo elíptico balanceado

Basándose en la experiencia con estas temblorinas y considerando los gastos máximos de las bombas, se estima que las mallas de 40-60 serán las más finas que podrán utilizarse en la cubierta de las temblorinas del primer frente.

Se debe tener disponible una amplia gama de tamaños de mallas desde el comienzo del pozo, desde mallas de 20, hasta malla de 60. Esto siempre permitirá que se utilicen las mallas más finas posibles considerando el aspecto económico, dando como resultado la óptima separación de sólidos sin derrames del fluido de perforación.Las temblorinas del primer frente deben recibir el fluido de perforación proveniente de la línea de flote, procesarlo y enviarlo por gravedad a las temblorinas del segundo frente.

La cubierta principal de mallas de estas temblorinas debe manejar mallas de 84-175, en las secciones más profundas y donde se manejan menores gastos y las formaciones son menos reactivas.

Temblorinas secundarias

El objetivo principal es contar con suficiente capacidad de temblorinas para procesar en forma continua las velocidades de circulación completas del equipo de perforación, así como separar por lo menos el 85% de los sólidos perforados.

Con frecuencia se hace referencia al sistema de temblorinas como el “primer frente” en el esfuerzo para separar los sólidos perforados. La idea principal es separar los sólidos la primera vez que pasan a través del equipo superficial; esto evita una mayor degradación mecánica de los sólidos por las bombas de lodos, barrena y otros equipos mecánicos. La selección de mallas y ángulos de cubiertas deben ser ajustados con el propósito principal de separar la mayor cantidad posible de sólidos. Se deben revisar cuidadosamente las temblorinas y asegurarse de que estén en excelentes condiciones. Las temblorinas en malas condiciones pueden causar una

significativa diferencia en cuanto a la dilución de lodo necesaria así como la elevada impregnación de líquidos en los recortes.

Partiendo de la tabla anterior y con base a la experiencia, se requieren las siguientes especificaciones:

Fuerza G mínima 5 - 7 Gs Área de malla mínima 100 Ft2 Tipo de movimiento Elíptico balanceado o lineal de alto impacto

DESLIMADOR

Remueve sólidos que no retiene el desarenador.

Opera un rango menor a 20 micrones (tamaño del ripio) los conos son por lo general de 4 pulgadas de diámetros y debe ser puesto en operación al comenzar la operación y que de esta manera se presión de 30-40 LPCA. Esta capacidad para mover hasta un 150% del caudal de circulación descarta un alto porcentaje de sólidos indeseables.

Acondicionadores de Lodo

Los acondicionadores de lodo son instalados para funcionar como una segunda etapa en el sistema de control de sólidos, debido a que estos funcionan como un dispositivo de respaldo para las zarandas o sistema de zarandas, cuando las propiedades del fluido y las condiciones de perforación no permiten el uso de mallas más finas requeridas sobre las zarandas. Consisten en una batería de conos desarenadores (también pueden ser deslimadores), generalmente de 10”, posicionados de manera tal que el subflujo, o material de descarga, es cernido sobre la superficie de una zaranda vibratoria, logrando así que los sólidos de tamaño arena sean removidos por la unidad de hidrociclones, y la descarga de los mismos cae sobre el tamiz vibratorio de malla fina. El fluido que se recupera luego del cernido de los sólidos es retornado al sistema de fluidos, mientras que los sólidos removidos tanto de la unidad de hidrociclones como de la zaranda son desechados. El tamaño de malla de los tamices varía entre 100 y 325, pero generalmente lo más común es trabajar con mallas tamaño 150 (105 micrones), sobre todo cuando el acondicionador de lodos trabaja continuamente, debido a que estas garantizan una limpieza eficiente del fluido y una recuperación considerable de la barita hacia el sistema. Dado que el 97% de la

barita es de tamaño inferior a los 74 micrones, esta es procesada por los hidrociclones y descargada hacia las zarandas, pero luego esta pasa a través de la malla del tamiz y es reincorporada al sistema de lodo. En la figura 1.4.15 se muestra un acondicionador de lodo.

La cantidad de barita descargada por un acondicionador de lodos puede ser calculada mediante la realización de un balance del peso del lodo, y mediante la prueba de retorta, la cual se realiza a una porción del fluido que es retornado al sistema de fluido luego de pasar por el tamiz del acondicionador.

Los acondicionadores de lodo son utilizados cuando existen problemas de contaminación de arena en fluidos densificados para garantizar la recuperación de la barita, sin embargo también son utilizados cuando se necesita una limpieza extra en los fluidos poco densificados, caso en el cual el acondicionador de lodos es utilizado como deslimador, y se colocan mallas mucho más finas a la malla 150 normalmente utilizada. Otro uso importante de los acondicionadores de lodo, es para la conservación de la fase continua de fluidos en los cuales dicha fase es muy costosa (sintéticos, aceites o petróleo, etc.), caso en el cual se utilizan mallas finas para garantizar el secado de los sólidos y la recuperación de la mayor cantidad de fase continua posible. Una ventaja muy particular es que el material descargado por la zaranda se desecha tan notablemente seco, que en muchas ocasiones se disminuye el volumen y humedad del material de desecho y disminuye el costo por disposición de dichos materiales.

Los acondicionadores modernos caen dentro de tres categorías básicas:

1. El acondicionador de lodos desarenador, el cual es un múltiple de hidrociclones con conos de 10” (25,4 cm) montados sobre una zaranda de movimiento lineal.

2. El acondicionador de lodos deslimador, el cual es un múltiple de hidrociclones con conos de 4” (10,2 cm) montados sobre una zaranda de movimiento lineal.

3. El Doble Cabezal, también llamada unidad “tres en uno”, que consta de 2 múltiples, un desarenador y otro deslimador, montados sobre una zaranda de movimiento lineal.

Debido a los incrementos del nivel de fluido, se debe tener especial cuidado con la sobre carga de sólidos del tamiz, y a que estos pueden taponar la malla. Si existe la sobrecarga de sólidos, se recomienda remover tantos conos como sea necesario para evitar la descarga excesiva de fluido, pero siempre se debe tener en cuenta que el acondicionador debe ser capaz de procesar al menos la tasa de circulación del fluido del taladro. Durante las operaciones de adición de barita, se debe observar la descarga de la misma sobre el tamiz de la zaranda, y si es excesiva, se recomienda apagar la unidad durante una o dos circulaciones hasta que se vuelva a la normalidad de operación del sistema. Esta es la única situación en la cual el acondicionador no opera de manera constante, de resto debería trabajar constantemente.

La correcta localización del acondicionador es en paralelo con los deslimadores del taladro, y como los deslimadores, debe tomar succión del compartimento de descarga de los desarenadores y descargar en el siguiente compartimento aguas abajo.

Los desarenadores y deslimadores convencionales, en los cuales la descarga inferior es enviada a las fosas de desecho, están siendo lentamente reemplazados por los acondicionadores de fluido con el fin de reducir las descargas de líquidos generadas por el sistema de control de sólidos. Sin embargo, a menos que el acondicionador de lodo este descargando una cantidad significante de sólidos, las bombas centrifugas que alimentan los deslimadores causaran la degradación de las partículas a tamaños inferiores. Si se están empleando zarandas vibratorias de malla 200 o más finas como equipo principal del sistema de control de sólidos, y las mismas están operando eficientemente, sin sobre flujo de lodo sobre las zarandas, el acondicionador de lodos no traería ningún beneficio adicional. Además, para que un acondicionador aporte un servicio eficiente de control de sólidos el tamaño de la malla del tamiz del acondicionador debería ser menor a la malla de las zarandas principales.

Fluidos de Perforacion

GUMBO

Un tipo inespecífico de lutita que se vuelve pegajosa cuando se moja y se adhiere a las superficies de forma agresiva. Forma anillos y bolas de lodo que pueden obturar el espacio anular, la línea de flujo y los filtros (cedazos) de la zaranda vibratoria. Es probable que la lutita "gumbo" contenga cantidades apreciables de

arcillas de esmectita con Ca+2 . Se dispersa en el lodo a base de agua, causando acumulaciones rápidas de sólidos coloidales.

El separador gumbo es el primer paso en un efectivo control de solidos con arcillas hidratadas (gumbo) y otros solidos que se encuentran mientras se perfora. El separador gumbo utiliza una cadena con motor que remueve los sólidos antes de entrar a las temblorinas. El remover el gumbo y otros solidos de ese tipo permite que el equipo de control de solidos que sea usado después del separador gumbo opere de manera más eficiente.

CENTRIFUGA

La centrifuga es un elemento usado en el sistema de control de sólidos de los lodos de perforación, el cual utiliza como mecanismo de trabajo la rotación de una estructura central que transmite al fluido una fuerza centrifuga, la cual permite separar del lodo sus elementos mas pesados, generalmente Barita o ripios de perforación.

Esencialmente las centrifugas tiene cinco maneras de usar en el tratamiento de un lodo, de acuerdo a la actividad especifica que se vaya a realizar:

a] En lodos pesados base agua

Tratar el sistema activo

Tratar el lodo del tanque de almacenamiento

b] En lodos livianos

Tratar el flujo bajo hidrociclones

Tratar el flujo bajo limpiadores de lodo

Tratar el sistema activo

En lodos pesados la centrifuga disminuye la viscosidad del lodo de una manera económica, pues retira los sólidos tamaño coloidal (barita y partículas de arcillas) del liquido que fluye. Este tratamiento se hace solamente a una parte del fluido, por ello la centrifuga toma el lodo del tanque para no descartar la mayoría de dichos sólidos y la parte

liquida seguirá en la corriente de circulación del lodo sin necesidad de hacer dilucion, la cual, no es recomendable y costosa.

En lodos livianos se busca remover tantos sólidos como sea posible (excepto polímeros y bentonita), para ello se coloca la centrifuga en el sistema activo en reemplazo de los hidrociclones; tomando todo el lodo que circula, separando las partículas mas finas que las que ellas remueven; los sólidos retenidos se desechan y los líquidos son enviados al compartimento siguiente. Como la centrifuga maneja todo el volumen de circulación se usan dos o más de gran tamaño.

En ciertas ocasiones en que el fluido de perforación es costoso o posee químicos costosos (polímeros o lodos base aceite) o cuando no se puede malgastar fluido, el cual es necesario controlar los desechos del hidrociclon, pues ellos salen con cierta porción de liquido, entonces se usan las centrifugas para que tomen estos desechos y logren recuperar la mayor cantidad de fluido posible, en estos casos no se aconseja operar la centrifuga en el sistema activo, pues son mas económicos y manejan mas fluidos que los hidrociclones.

Las centrifugas también se usan para procesar el flujo en un limpiador de lodo, donde se retiran las partículas mas gruesas y las centrifugas separan las mas finas, por lo tanto la ubicación de esta seria entre el limpiador y el tanque final de almacenamiento.

Existen dos tipos principales de centrifugas de acuerdo a su diseño: centrifuga de decantación y la centrifuga de separación.

CENTRIFUGA DE DECANTACION

Una centrifuga consta de una carcasa, un tornillo transportador y una caja de engranajes, los cuales son llamados ensambles rotatorios.

En un tratamiento de un lodo, una carga de lodo entra estacionariamente por medio de un tubo “línea de carga” a la centrifuga, el lodo es acelerado en el eje del transportador, y por medio de su aspa y la velocidad centrifuga separa las partículas más grandes de las mas finas (aproximadamente 2 micrones) en la cámara de separación. Aquí la carga de lodo es arrojada contra el interior de la pared de la carcasa. El lodo es dividido en dos flujos dentro de la carcasa; un subflujo el cual lleva la partícula más grande (mayor de 2-4 micrones), los cuales son expulsados por sus respectivos orificios.

Los sólidos más pesados y grandes se asientan contra la pared de la carcasa y son empujados hacia arriba por la fuerza centrifuga hasta llegar al orificio del subflujo por medio del tornillo transportador.

La caja de engranaje hace rotar al tornillo a una velocidad significativamente diferente a la carcasa. Esta diferencia de velocidad entre la velocidad de la carcasa y el tornillo transportador es requerida para que los sólidos sean descargados. En la mayoría de los casos la caja de engranaje hace girar al tornillo transportador con una relación de 80:1 con

respecto a la carcasa, ósea que por cada 80 revoluciones que da la carcasa la caja de engranaje de una revolución (el tornillo transportador).

FACTORES QUE AFECTAN EL DISEÑO Y EJECUCION

Teóricamente la capacidad de las centrifugas para separar partículas sólidas de una lechada de lodo esta gobernada por las características de la carga de lechada, la cual esta definida por la ley de Stoke.

VT = g(Dp)2 (Ds - D1)

18V

Donde:

VT = velocidad final de las partículas pies/seg

g =constante de gravedad lbf.pie/lbm.seg2

Dp =diámetro de la partícula (proyectada) pie

Ds = densidad de los sólidos, lb/pie3

D1 =densidad de los líquidos, lb/pie3

V =viscosidad del liquido lb/pie-seg

Esta ecuación sirve par predecir teóricamente la capacidad de la centrifuga y la profundidad del "charco". La carcasa puede ser cónica o la combinación cilindrico-conico. En muchos pozos en perforación se utilizan los diseños cónicos, sin embargo los diseños cilindrico-conico provee mas estabilidad en el volumen interno y el cual permite residir mas tiempo y aumentar la capacidad de separación, las ventajas que tienen estos diseños son:

1. Un mismo punto de corte a altas ratas de carga.

2. Un punto bajo de corte a una constante rata de carga.

Ya que al aumentar la capacidad del diseño cilindrico-conico deseado depende de las especificaciones de la profundidad del "charco". Estas especificaciones están dadas en las recomendaciones que dan los fabricantes, pero un factor que hay que tener en cuenta para establecer la profundidad de la "charca" es la costra húmeda formada por las particular más grandes que 4 micrones.

FUERZA CENTRIFUGA

La fuerza centrifuga aplicada a una lechada de lodo llegaría a ser más grande que la velocidad centrifuga incrementada por debajo de las condiciones ideales establecidas por el fabricante. Los sólidos removidos llegarían a ser más efectivos si la fuerza centrifuga es aumentada. Seria anotar que la mayor velocidad traducida en el incremento del uso y

mantenimiento de la centrifuga seria desventajoso. El mantenimiento de las características de una centrifuga es función de la velocidad y costo:

Mantenimiento = costo por mantenimiento * (velocidad)3

Desgasificadores de fluidos de perforación

Un dispositivo que remueve el aire o los gases (metano, H2S, CO2 y otros) de los líquidos de perforación. Existen dos tipos genéricos que funcionan mediante la expansión del tamaño de las burbujas de gas arrastradas en el lodo (mediante la generación de un vacío en el lodo) y el incremento de la superficie disponible para el lodo de modo que las burbujas se escapan (a través de la utilización de varias placas deflectoras en cascada). Si el contenido de gas presente en el lodo es alto, se emplea un separador de gas-lodo o un "desgasificador a golpes", porque posee mayor capacidad que los desgasificadores estándar y hace que los gases liberados se dirijan lejos del equipo de perforación hacia un área de quema en antorcha completa con una fuente de ignición.

Desgasificador, también llamada separador de gas, es un dispositivo que remueve los gases de los líquidos de perforación en el sistema de control de sólidos, que se utiliza antes del limpiador de lodo o deslimador o desarenador hidrociclón.

El desgasificador es el equipo especial nuevo para el proceso de fluido de perforación arrastrado con burbujas de gas. Se establece a menudo después de la criba de lodo y antes desarenador hidrociclón o limpiador de lodo. El producto puede eliminar los distintos gases desde el fluido de perforación de forma rápida. Es el equipo eficaz para recuperar la densidad del lodo, la estabilización de la viscosidad del lodo y la reducción de los costos de perforación. Así, el producto puede ayudar a prevenir la explosión potencial. Mientras tanto, también se puede utilizar como de alta potencia del agitador y de apoyo a todo tipo de sistemas de lodo de purificación de circulación. Diseñado con la estructura científica y racional, el producto puede lograr una separación efectiva de gas y líquidos y filtración miscelánea para asegurar el tubo de escape claro siempre.

Desgasificador de vacío

Desgasificador atmosférico

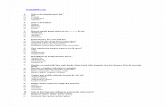

DIAGRAMA DE DE DISPOSICION DE TANQUES Y EQUIPO DE CONTROL DE SOLIDOS

1. Todos los compartimentos de remoción, excepto la trampa de arena, deben ser bien agitados para asegurar la homogeneidad del fluido.

2. El compartimento de la trampa de arena nunca debe ser usado como succión o descarga para los super conos.

3. Los agitadores mecánicos son los más recomendados.

4. No se recomiendan inyectores de lodo para la sección de remoción de sólidos.

5. Todos los equipos deben descargar inmediatamente aguas debajo de su compartimento de succión.

6. Todos los equipos, exceptuando la centrifuga, deben procesar al menos el cien por ciento, 100%, de la tasa de circulación. Debe haber un reflujo de desde el compartimento del tanque corriente abajo hacia el compartimento de alimentación. Esto asegurará que 100% del flujo total será procesado.

7. Debe haber nivelación por rebosamiento entre la succión y descarga para todos los equipos de remoción de sólidos. Nunca tomar la alimentación del fondo de la descarga. Esto también permite que una porción importante del flujo contornee el equipo de control de sólidos.

8. Diferentes dispositivos de control de sólidos no deben compartir compartimentos de succión o descarga, y nunca deben usar la misma bomba de alimentación, a menos, de que ambos hagan el mismo corte de separación. Por ejemplo dos deslimadores pueden compartir la misma ruta de fluido, pero un desarenador y un deslimador no deben hacerlo.

9. Nunca tomar la alimentación de un equipo de control de sólidos a partir del tanque de mezcla. Esto eliminará los productos químicos que son agregados al lodo. Esto ocurre con mayor frecuencia en los equipos de perforación donde se está usando la bomba centrífuga de la tolva mezcladora para alimentar al equipo de control de sólidos.

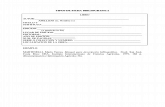

System

1. Cleaning unit

2. Intermediaty unit

3. Acceptance unit

3а. Chemical reagent preparation unit

4. Chemical reagent treatment unit

5. Electric drive control panel

6. Coagulation and flocculation unit

7. Linear shale shaker

8. Degasser

9. Desander

10. Desilter

11. Centrifuge

12. Mud pump

13. Compressor

14. Diesel engine

15. Vertical sludge pump

16. Mixer

17. Hydraulic dispersant

18. Dispersant

19. Hydraulic mixer

20. Sludge pump

21. Sludge container

22. Electric drive control panel

23. Mud agitator

24. Hydraulic mixer

25. Screw conveyer

26. Mud agitator

27. Submersible pump

28. Cover