Analsis a Fractura de Cilindro a Presion

-

Upload

leah-lopez -

Category

Documents

-

view

220 -

download

0

description

Transcript of Analsis a Fractura de Cilindro a Presion

-

ANLISIS A FRACTURA DE RECIPIENTES A PRESIN FABRICADOS EN ACEROS DE ALTA RESISTENCICA HSS

M. A. Guerrero1, M C. Betegn2

1 Centro Tecnolgico del Acero y Materiales Metlicos (Fundacin ITMA)

Parque Empresarial Principado de Asturias (PEPA), C/ Calafates Parcela L-3.4, 33417 Avils (Asturias) Espaa.

e-mail: [email protected] Tfno: 985 129 120. Fax: 985 129 008

2 Dpto. de Construccin e Ingeniera de Fabricacin. Campus de Viesques. Ed. 7

Universidad de Oviedo 33203 Gijn (Asturias) Espaa.

e-mail: [email protected]

RESUMEN

El empleo de mtodos de diseo mediante anlisis por elementos finitos Design by Analysis - Direct Route en lugar de las recomendaciones basadas en la experiencia y en frmulas Design by Formula permite eliminar los innecesarios conservadurismos de los cdigos de diseo existentes, aplicando mtodos modernos y fiables. El anlisis de un recipiente a presin fabricado en acero de alta resistencia P500 aplicando la mecnica de la fractura nos permite asegurar que dicho material se encuentra injustificadamente castigado por la EN 13445, ya que a pesar de la experiencia prctica existente sobre su uso, su buena soldabilidad y comportamiento frente a los tratamientos trmicos post-soldeo, este material se encuentra excluido de la fabricacin de recipientes a presin debido a que los criterios de seleccin de los materiales para evitar la fractura frgil segn la EN 13445 Parte 2 Anexo B, slo permiten el uso de aceros con un lmite elstico mximo de 460 MPa. Se ha comprobado que el citado material es capaz de soportar satisfactoriamente la presencia de grietas bajo las presiones de diseo y en las condiciones ms desfavorables.

ABSTRACT

The application of design methods based on finite element analysis Design by Analysis - Direct Route as an alternative to the recommendations based on the experience and formulas Design by Formula allows to remove the unnecessary conservatism of the current design codes, applying modern and reliable methods. The analysis of a pressure vessel made of P500 High Strength Steel (HSS) applying the fracture mechanics concludes this material is unfairly punished by EN 13445, in spite of the practical experience in its use and good welding and behaviour under post weld heat treatment, this material is excluded for pressure vessel applications because of the steel selection criteria to avoid brittle fracture in EN 13445 Part 2 Annex B is limited to steels with maximum yield strength of 460 MPa. It has been demonstrated this material is able to support properly the presence of cracks under design pressure and unfavourable conditions of operation. REAS TEMTICAS PROPUESTAS: Aplicaciones Prcticas en Ingeniera. PALABRAS CLAVE: Recipiente a presin, Fractura, Anlisis tensional.

1. INTRODUCCIN La fabricacin de recipientes a presin (RP) representa un amplio mercado en todo el mundo y la decisin para la compra de un RP est sujeta a diferentes factores: econmicos, tcnicos y reguladores. La estrategia europea en busca de una mejora continua de la competitividad ha optado por el desarrollo de aceros de alta resistencia High Strength Steel (HSS), desarrollados con xito a lo largo de las ltimas tres dcadas, pero que presentan restricciones en su utilizacin debido principalmente a la falta de experiencia de uso y a no encontrarse recogidos por los conservadores cdigos de diseo actuales de RP.

Para salvar estos obstculos, que todava estn incluidos en la EN 13445 [1], nueva Normativa Europea para RP, se estn abordando numerosos proyectos de investigacin dirigidos a la aplicacin del mtodo de diseo mediante anlisis Design by Analisys - Direct Route (DBA), el cual aborda los modos de fallo directamente, y plantea una alternativa al diseo tradicional mediante frmulas Design by Formula (DBF), lo que permitira la reduccin de los factores de seguridad, el empleo de valores de resistencia de diseo mayores y el uso de aceros modernos de alta resistencia y caractersticas mejoradas. Uno de estos proyectos fue el proyecto ECOPRESS Economical and Safe Design of Pressure Vessels Applying New Modern Steels, iniciado por EPERC y

Anales de Mecnica de la Fractura Vol. I (2006)

305

-

financiado por la Comunidad Europea, y que presentaba los siguientes objetivos:

- Desarrollo de RP tecnolgica y econmicamente optimizados empleando nuevos aceros de alta resistencia, aceros dplex y aceros sujetos a tratamiento termomecnico.

- Acumular experiencia para eliminar los innecesarios conservadurismos de los cdigos de diseo actuales, aplicando mtodos modernos y fiables.

- Aplicar el mtodo DBA en lugar del tradicional DBF.

- Proponer recomendaciones eficientes para el diseo, la fabricacin y la inspeccin de RP.

Para ello, se llev a cabo un extenso programa de ensayos a pequea y gran escala, junto con simulaciones numricas empleando el mtodo de los elementos finitos (FEM). Adems, se realizaron ensayos sobre probetas de espesor real (Wide Plate Tests) con objeto de validar los resultados numricos. Los resultados del proyecto ya estn siendo empleados tanto por los miembros del consorcio como por terceras partes y sern implementados en la prxima revisin de la EN 13445 [1]. 2. OBJETO Y METODOLOGA En este trabajo nos centraremos en los anlisis de mecnica de la fractura realizados y validados en el proyecto ECOPRESS con objeto de garantizar la integridad estructural de un RP tipo, fabricado en acero HSS P500 (con un lmite elstico superior a 500 MPa). Todos los anlisis realizados se llevaron a cabo mediante FEM, empleando el cdigo ANSYS. La metodologa que se ha seguido consta de los siguientes pasos:

- Validacin de los clculos FEM en modelos con defectos (grietas) con los ensayos Wide Plate realizados en laboratorio.

- Clculo mediante FEM de los parmetros de la mecnica de la fractura: factor intensidad de tensiones KI e integral J, en los modelos de las probetas Wide Plate. Validacin de resultados mediante las frmulas disponibles.

- Anlisis de la fractura en un RP tipo fabricado en acero HSS P500, suponiendo grietas con diferentes configuraciones: longitudinal y circunferencial.

3. PROPIEDADES DEL MATERIAL P500 Este acero fue seleccionado por los fabricantes de RP socios del proyecto ECOPRESS ya que, a pesar de la experiencia prctica ya existente en su uso y su buena soldabilidad y comportamiento frente a los tratamientos trmicos post-soldeo, la norma EN 13445 [1] impide su

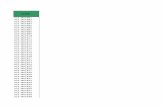

uso en estas aplicaciones debido a que los criterios de seleccin de materiales para evitar la fractura frgil que se citan en la Parte 2 Anexo B, slo permiten el uso de aceros con un lmite elstico mximo de 460 MPa. Las propiedades mecnicas convencionales y la tenacidad a la fractura del acero HSS P500 se obtuvieron a partir de los ensayos experimentales que se citan a continuacin [2]. La Figura 1 muestra la curva verdadera tensin deformacin. Adems, se ha representado el comportamiento de otros dos aceros convencionales con objeto de comparar su diferente comportamiento.

0

100

200

300

400

500

600

700

800

900

1000

0 0.05 0.1 0.15 0.2 0.25

Strain (%)St

ress

(MPa

)

Acero HSS "P500" Ys= 572 MPa

Acero Convencional Ys = 377 MPa

Acero Convencional Ys = 373 MPa

Figura 1. HSS P500 vs. aceros convencionales.

A partir de los resultados de los ensayos de impacto (Charpy) realizados a diferentes temperaturas, se determin la evolucin de la tenacidad a fractura del acero utilizando para ello las metodologas de la Master Curve [3] y del procedimiento SINTAP [4]. La Figura 2 muestra los resultados obtenidos en ambos casos. Se observa que la tenacidad a la fractura del acero HSS P500 vara entre 50 y 250 MPa m1/2, en el intervalo comprendido entre -150C y 20C.

-200 -150 -100 -50 00

50

100

150

200

250

300

350

M = 30

5 %

95 %

P500 QL2 PWHT Y = 572 MPa B = 12.5 mm 50 mm FL+1

CLEAVAGEDUCTILE

T0 = -156 oC

B0 = 25 mm

K JC [

MPa

m]

T [oC] -150 -100 -50 0

0

50

100

150

200

250

300

350

SINTAP

M = 30

5 %

95 %

P500 QL2 PWHT Y = 572 MPa B = 12.5 mm 50 mm FL+1

CLEAVAGEDUCTILE

T0 = -127 oC

B0 = 25 mm

K JC [

MPa

m]

T [oC]

Figura 2. a) Anlisis mediante la Master Curve. b) Anlisis mediante el procedimiento SINTAP.

4. SIMULACIN DEL ENSAYO WIDE PLATE

MEDIANTE FEM Los ensayos de laboratorio con probetas de pequeo tamao slo reflejan el comportamiento del material en una zona muy concreta del mismo, y es muy dependiente de la zona del espesor del material de donde se haya obtenido dicha la probeta, por lo que se obtendrn las propiedades de esa zona en particular y no el comportamiento de la chapa con su espesor real. Para paliar este problema se realizaron ensayos sobre probetas con el espesor real de la chapa, 50mm (Wide Plate Tests).

Anales de Mecnica de la Fractura Vol. I (2006)

306

-

4.1. Ensayos Wide Plate Test Para la realizacin de estos ensayos se prepararon probetas de traccin de 300 mm de ancho con doble entalla (Double Edge Cracked Tensile DECT), con una relacin 2a/W igual a 0.2 y con una entalla inicial de 15 mm por cada lado, que se hizo crecer hasta 30mm, a0 = 30 mm. Todas las probetas se instrumentalizaron con galgas extensomtricas segn se muestra en la Figura 3:

- S1 y S2: medida de la deformacin en el punto central de la probeta.

- C1 a C4: medida de la apertura de grieta (crack displacement CTOD).

- E1 a E3: medida de deformaciones.

rolling direction

1,2W = 240P1

P2

E1

E2

C1

C2

C3C4

a = 0,1W0

a = 0,1W0

W = 200or 300

S1(S2)E3

L = 2500

Figura 3. Probeta instrumentalizada.

4.2. Simulacin del ensayo Wide Plate Test con FEM Con objeto de simular el ensayo fsico realizado en el laboratorio, se realiz un clculo estructural mediante FEM, construyendo un modelo en 3D, modelizando una parte representativa de la probeta. Aprovechando la simetra que sta presentaba respecto a los tres planos espaciales, tanto desde el punto de vista geomtrico como de carga, se modeliz un octavo de la misma (ver Figura 4).

P 1 C 2

C 1

1 .2 W = 2 4 0

a = 0 .1 W = 2 0

a = 0 .1 W = 2 0 C 3C 4 r = 6 5

E 1 (E 3 )S 1 ( S 2 )

W = 2 0 0

E 2 (E 4 )

P 2

I = 1 0 0 0

L = 2 5 0 0

B = 3 3 0

t = 5 0

P 1 C 2

C 1

1 .2 W = 2 4 0

a = 0 .1 W = 2 0

a = 0 .1 W = 2 0 C 3C 4 r = 6 5

E 1 (E 3 )S 1 ( S 2 )

W = 2 0 0

E 2 (E 4 )

P 2

I = 1 0 0 0

L = 2 5 0 0

B = 3 3 0

t = 5 0

P 1 C 2

C 1

1 .2 W = 2 4 0

a = 0 .1 W = 2 0

a = 0 .1 W = 2 0 C 3C 4 r = 6 5

E 1 (E 3 )S 1 ( S 2 )

W = 2 0 0

E 2 (E 4 )

P 2

I = 1 0 0 0

L = 2 5 0 0

B = 3 3 0

t = 5 0

2D Model (See Figure 5)3D Model (See Figure 9)

B = 500 W = 300a = 0.1 W = 30

a = 0.1 W = 30r = 100

360

Figura 4. Eleccin de la porcin a simular.

En la modelizacin se emple el elemento slido estructural en 3D Solid45 de 8 nodos. Con objeto de mejorar la precisin alrededor de la punta de la grieta, los elementos Solid45 que formaban el frente de la grieta se sustituyeron por elementos Solid95, versin de orden superior del elemento de 8 nodos, definido por 20 nodos. As, el modelo FEM finalmente generado constaba de 2332 nodos y 1740 elementos (Figura 5) y en su construccin se tuvo en cuenta la posicin de las galgas extensomtricas (C1-C4), (E1-E3) y (S1-S2), colocando nodos en sus posiciones especficas, con objeto de que los resultados obtenidos mediante FEM fuesen comparables con los ensayos de laboratorio.

Figura 5. Modelo de elementos finitos en 3D. Un octavo. Posiciones de las galgas extensomtricas.

4.3. Anlisis de Resultados del Wide Plate Test. En la Figura 6 se muestra la coincidencia existente entre los resultados obtenidos de los ensayos realizados en el laboratorio [2] y la simulacin numrica mediante FEM. As, podemos confirmar la validez de los resultados de las tensiones y deformaciones obtenidos de la simulacin numrica mediante clculos FEM.

S1S2ANSYS

S1S2ANSYS

S1S2ANSYS

E1E2E3ANSYS

E1E2E3ANSYS

E1E2E3ANSYS

C1C2C3C4ANSYS

C1C2C3C4ANSYS

C1C2C3C4ANSYS

Figura 6. Resultados. Ensayos de laboratorio vs. FEM.

5. CLCULO DEL FACTOR DE INTENSIDAD

DE TENSIONES KJ 5.1. Clculo de la Integral J mediante FEM La ecuacin (1) muestra la expresin aplicada para el clculo de la integral J asumiendo que el plano de la

Modelo FEM

Galgas C1 C4

Galgas S1 S2Galgas E1 E3

Anales de Mecnica de la Fractura Vol. I (2006)

307

-

grieta corresponde al plano X-Y, siendo X la direccin de crecimiento de la grieta.

+

= dSy

Ut

xUtdyWJ yyxx (1)

5.2. Clculo del Factor de Intensidad de Tensiones KJ El clculo del factor de intensidad de tensiones KJ se realiz mediante la ecuacin que relaciona este parmetro con la integral J:

( ) JEJ 1 2

= (2) 5.3. Anlisis de Mecnica de Fractura del Wide Plate Test Empleando el modelo FEM generado y aplicando las expresiones (1) y (2), se determin la evolucin de la integral J y del factor de intensidad de tensiones KJ con la tensin aplicada. Con objeto de ver la influencia del espesor de la probeta, se evaluaron estos parmetros a diferentes profundidades en la direccin del espesor: Z=0mm (centro), Z=12.5mm (a un cuarto de espesor) y Z=25mm (superficie). Las Figuras 7 y 8 resumen los resultados obtenidos. Adems, en la Figura 8 se comparan los resultados del factor de intensidad de tensiones KJ obtenido mediante FEM, con el obtenido a partir de la expresin (3) disponible en la literatura [5] para el tipo de probeta objeto de estudio (DENT): ( )WaFaI = (3)

( )

+

+

=wa

wa

wa

wa

wa

WaF

1

190.0471.0205.0561.0122.1432

0

10

20

30

40

50

60

70

80

90

100

0 50 100 150 200 250 300 350 400 450 500

Stress (MPa)

Jint

(kJu

l/m2 )

t/2 t/4 t

Crack Front

X directionZ direction

Y directionCrack Face

Crack Front

X directionZ direction

Y directionCrack Face

0

10

20

30

40

50

60

70

80

90

100

0 50 100 150 200 250 300 350 400 450 500

Stress (MPa)

Jint

(kJu

l/m2 )

t/2 t/4 t

Crack Front

X directionZ direction

Y directionCrack Face

Crack Front

X directionZ direction

Y directionCrack Face

Figura 7. Evolucin de la Integral J con la tensin.

Figura 8. Evolucin de KJ con la tensin.

5.4. Anlisis de Resultados Los resultados obtenidos mediante FEM en el centro de la probeta coinciden perfectamente con los obtenidos a partir de la expresin analtica (3); debido a que estas frmulas son correctas bajo la hiptesis de deformacin plana, situacin que siempre se da en el plano medio de la probeta. Sin embargo, a medida nos movemos hacia la superficie de la probeta, la divergencia de los resultados aumenta ya que la hiptesis de deformacin plana deja de ser cierta, tanto es as, que en la cara exterior de la probeta existe un estado de tensin plana. 6. ANLISIS DE UN RECIPIENTE A PRESIN

UTILIZADO LA MECNICA DE LA FRACTURA

Los clculos realizados utilizando la mecnica de fractura se basan en la existencia de un defecto (grieta) inicial con un cierto tamao, y tiene por objeto asegurar que en ningn caso se excede el tamao mximo de grieta admisible. Empleando el mismo procedimiento utilizado en el apartado anterior para el clculo del factor KJ, se realiz el clculo de un RP genrico, fabricado en acero HSS P500 sometido a una presin interior de 82.5 bares (8.25MPa), condiciones de operacin habituales para un RP como el analizado; y en el que se incluyeron defectos de geometra semielptica situados en la cara exterior de la virola central, con dos configuraciones diferentes: a) grieta longitudinal (90) y b) grieta circunferencial (0) (ver Figura 9).

Figura 9. Representacin esquemtica de las grietas. a) Longitudinal. b) Circunferencial.

Anales de Mecnica de la Fractura Vol. I (2006)

308

-

La forma y el tamao de la grieta se corresponden con el mximo admisible segn el norma europea, grietas semi-elpticas de profundidad, a=t/4 y una relacin de forma a/c=0.33, donde a y c son los semi-ejes de la grieta y t el espesor de la chapa. As; el tamao final de la grieta analizado fue 75.758 mm. 6.1. Modelo Grosero del Recipiente a Presin Completo Se gener un modelo FEM del RP completo (896 nodos y 825 elementos) empleando el elemento slido estructural en 2D Shell63, de espesor igual al de la chapa (50mm). Como condicin de contorno se estim que el recipiente se sujetaba con un faldn inferior, y como cargas, se estimaron la presin interior de diseo 8.25 MPa y el peso propio del equipo

Figura 10. Tensiones. a) Axial . b) Circunferencial t.

As, realizando un anlisis estructural esttico, se obtuvieron las tensiones principales, en las direcciones ortogonales a las superficies semielpticas de las grietas, responsables de sus respectivas aperturas: = 120 MPa y t= 240 MPa. La Figura 10 presenta dichas distribuciones de tensiones. 6.2. Sub-Modelo Refinado de la Seccin Objeto de Estudio Tambin se generaron los sub-modelos de detalle en 3D, incluyendo las grietas, empleando el elemento slido estructural en 3D Solid45; comentado en el Apartado 4. Dado que las grietas se han supuesto en la parte central de la virola (ver Figuras 11 y 12), sobre la pared del cilindro, las tensiones permanecern constantes en el contorno del submodelo, siempre que el tamao de la seccin analizada sea suficientemente grande y la concentracin de tensiones debida a la grieta no afecte a las tensiones en el contorno de la seccin considerada. As, se comprob que para una seccin de 350x350mm se cumplan estas premisas. El submodelo generado con la grieta longitudinal contiene 15556 elementos y 17736 nodos mientras que el submodelo con la grieta circunferencial est formado por 15484 elementos y 17640 nodos. Las Figuras 11 y 12 muestran diferentes vistas y detalles de los modelos

generados. Tambin en estas figuras se muestra el efecto que implica colocar las condiciones de contorno derivadas del modelo grosero sobre la seccin de corte de los submodelos slidos en 3D con las grietas.

Figura 11. Sub-modelo de la grieta longitudinal.

Figura 12. Sub-modelo de la grieta circunferencial.

6.3. Resultados en la grieta circunferencial La Figura 13a presenta el estado triaxial de tensiones existente a lo largo del espesor de la chapa. Aqu, la tensin axial es la tensin normal a la superficie de la grieta y por tanto la causante de su apertura. La Figura

Anales de Mecnica de la Fractura Vol. I (2006)

309

-

13b presenta la evolucin del factor de intensidad de tensiones, a lo largo del frente de la grieta.

12

13

14

15

16

17

18

19

20

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180

Angle ()St

ress

Inte

nsity

Fac

tor K

I (M

Pa m

1/2 )

0

100

200

300

400

500

600

1450 1455 1460 1465 1470 1475 1480 1485 1490 1495 1500

X-Coordinate (through the thickness) (mm)

Stre

ss (M

Pa)

Sr (Radial Stress)St (Hoop Stress)Sa Axial Stress

Figura 13. a) Distribucin de las tensiones principales.

b) Evolucin de KI a lo largo del frente de la grieta. Las Figuras 14 a y b muestran, la evolucin de la tensin circunferencial y axial a lo largo del frente de grieta.

360

380

400

420

440

460

480

500

520

540

560

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180

Angle ()

Hoop

Stre

ss

a (M

Pa)

200

220

240

260

280

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180

Angle ()

Axi

al S

tres

s a

(MPa

)

Figura 14. Grieta circunferencial. Tensiones

a) Circunferencial. b) Axial. 6.4. Resultados en la grieta longitudinal La Figura 15a muestra el estado tri-axial de tensiones a lo largo del camino Path 1 (frente de la grieta). En este caso, la tensin circunferencial es la tensin normal a la superficie de la grieta y por tanto la causante de su apertura. La Figura 15b presenta la evolucin del factor de intensidad de tensiones a lo largo del frente de la grieta longitudinal.

24

26

28

30

32

34

36

38

40

0 10 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180

Angle ()

Stre

ss In

tens

ity F

acto

r KI (

MPa

m1/

2 )

0

100

200

300

400

500

600

1995 2000 2005 2010 2015 2020 2025 2030 2035 2040

Z-Coordinate (mm)

Stre

ss (M

Pa)

Sr (Radial Stress)St (Hoop Stress)Sa (Axial Stress)

Figura 15. a) Distribucin de las tensiones principales. b) Evolucin de KI a lo largo de la grieta.

6.5. Anlisis de los Resultados Como puede verse en las Figuras 13b y 15b, los valores mximos del factor de intensidad de tensiones KI calculados con ambas grietas fueron 18.4 y 37.2 MPa m1/2. Estos valores quedan muy por debajo de la tenacidad a fractura KIC del acero HSS P500, que vara entre 50 y 250 MPa m1/2; por lo que no tendr lugar el crecimiento de estas grietas y, habida cuenta de que se estaba estudiando el peor caso permitido por la norma europea, estamos en disposicin de asegurar que el

empleo del acero HSS P500 en la fabricacin del RP estudiado no compromete su seguridad desde el punto de vista de la mecnica de la fractura. 7. CONCLUSIONES Tras los anlisis realizados mediante FEM, se demuestra que: Los resultados de los anlisis FEM simulando el Wide

Plate Test concuerdan con las medidas obtenidas utilizando galgas extensomtricas colocadas sobre las probetas en los ensayos realizados en el laboratorio.

Los valores del factor de intensidad de tensiones obtenidos mediante FEM coinciden, en general, con los obtenidos a partir de frmulas analticas disponibles en la literatura.

Y finalmente, la presencia de posibles grietas no detectadas por mtodos de ensayo no destructivos en el acero HSS P500, empleado en la fabricacin de RP, no compromete su seguridad desde el punto de vista de la mecnica de la fractura, ya que los valores mximos del factor de intensidad de tensiones obtenidos a lo largo de los frentes de las grietas analizadas permanecen siempre por debajo de la tenacidad a fractura del material determinada entre -150C y 20C.

Por todo ello se ha comprobado que aunque el acero HSS P500 se encuentra excluido por la EN 13445 Parte 2 Anexo B para la fabricacin de RP sin embargo su uso sera plenamente satisfactorio y seguro incluso en las circunstancias ms desfavorables.

REFERENCIAS

[1] EN 13445. Recipientes a Presin No Sometidos a

la Accin de Llama. Parte 3. Diseo. [2] Langenberg, P. (Edt.) et al., ECOPRESS,

Economical and safe design of pressure vessels applying new modern steels; European RTD 5th framework project GROWTH; Proj.-No. GRD1-1999-10640, Final Report, Aachen, December 2003.

[3] K. Wallin, "Application of the Master Curve Method to Crack Initiation and Crack Arrest," Proceedings of ASME Pressure Vessels and Piping Conference, PVP-Volume 393, Fracture, Fatigue and Weld Residual Stress, Boston, Massachusetts, August 1-5, 1999.

[4] Wallin, K. & Nevasmaa, P., 'Structural Integrity Assessment Procedures for European Industry (SINTAP) - Sub-Task 3.2 Report: Methodology for the Treatment of Fracture Toughness Data - Procedure and Validation', Report No. VAL A: SINTAP / VTT / 7. VTT Manufacturing Technology, Espoo 1998. 52 p.

[5] Fracture Mechanics. Fundamentals and Applications. Second Edition. T.L. Anderson. CRC Press, 1995

Anales de Mecnica de la Fractura Vol. I (2006)

310