anniealexandraceronsanchez.2010.pdf

-

Upload

jose-luis-calcina-mayta -

Category

Documents

-

view

219 -

download

6

Transcript of anniealexandraceronsanchez.2010.pdf

-

EVALUACIN EXPERIMENTAL DE LA PRODUCCIN DE BIODIESEL POR DESTILACIN REACTIVA

ANNIE ALEXANDRA CERN SNCHEZ ING. QUMICA

DIRECTOR CARLOS ARIEL CARDONA

ING QUMICO, MSc, Ph.D.

TESIS MAESTRIA MAESTRIA EN INGENIERA-INGENIERA QUMICA

FACULTAD DE INGENIERA Y ARQUITECTURA UNIVERSIDAD NACIONAL SEDE MANIZALES

Manizales, Abril de 2010

-

Contenido INTRODUCCIN .................................................................................................................... 10

CAPTULO 1. CONSIDERACIONES GENERALES DE LA PRODUCCIN DE BIODIESEL ............. 12

1.1 BIODIESEL ................................................................................................................................ 12

1.1.1 Materias primas usadas en la produccin de biodiesel. ..................................................... 14

1.1.2 Tecnologas para la produccin de biodiesel ....................................................................... 16

1.1.3 Reacciones de transesterificacin y esterificacin ............................................................... 161.1.3.1 Transesterificacin ............................................................................................ 16

1.1.3.2 Esterificacin ..................................................................................................................... 18

1.1.4 Catalizadores usados para la produccin de biodiesel ................................................... 191.1.4.1 Catalizadores cidos homogneos ............................................................... 191.1.4.2 Catalizadores cidos heterogneos .............................................................. 191.1.4.3 Catalizadores bsicos heterogneos ............................................................ 191.1.4.4 Catalizadores bsicos homogneos .............................................................. 191.1.4.5 Catalizadores enzimticos ............................................................................ 20

1.2 PROCESOS TECNOLGICOS ..................................................................................................... 20

1.2.1 Proceso continuo .................................................................................................................. 21

1.2.2 Proceso por lotes .................................................................................................................. 22

1.2.3 Procesos combinados para la produccin de biodiesel ....................................................... 23

1.2.3.1 Extraccin Reactiva ........................................................................................................... 25

1.2.3.2 Destilacin reactiva ........................................................................................................... 27

1.2.3.3 Absorcin reactiva ............................................................................................................. 32

CONCLUSIONES .................................................................................................................... 33

Bibliografa ........................................................................................................................... 35

CAPTULO 2. PLANTEAMIENTO DEL PROBLEMA Y OBJETIVOS ............................................ 40

OBJETIVO GENERAL ....................................................................................................................... 41

Objetivos especficos ..................................................................................................................... 42

Bibliografa ........................................................................................................................... 42

CAPTULO 3. ANLISIS TERMODINMICO DEL SISTEMA ..................................................... 43

3.1 Clculo de las propiedades fisicoqumicas .............................................................................. 43

3.1.1 GAUSSIAN 98 ........................................................................................................................ 46

-

3.1.1.1 Procedimiento de clculo .................................................................................................. 47

3.1.1.1.1 Especificacin de la estructura molecular: ..................................................................... 47

3.1.1.1.2 Optimizacin de la estructura ........................................................................................ 48

3.1.1.2 Clculos en GAUSSIAN 98 .................................................................................................. 51

3.1.1.2.1 Mtodos de clculo: ....................................................................................................... 52

3.1.1.3 Clculo de las propiedades termodinmicas ..................................................................... 53

3.2 Caracterizacin termodinmica del sistema ........................................................................... 56

3.2.1 Clculo del ELV ..................................................................................................................... 58

3.2.2 Calculo del ELL ...................................................................................................................... 58

3.3.3 Equilibrios fsicos ................................................................................................................. 58

3.3.3.1 Mezcla cido Oleico (AO)-Etil Oleato (EO)- Etanol (ETOH) Agua .................................... 58

3.3.3.2 Mezclas Triglicridos-Etanol-Etil ster-Glicerina ............................................................... 61

CONCLUSIONES .................................................................................................................... 73

Bibliografa ........................................................................................................................... 74

CAPTULO 4 MODELAMIENTO Y SIMULACIN ..................................................................... 76

4.1 ANLISIS DE LA ESTTICA PARA EL PROCESO DE PRODUCCIN DE BIODIESEL POR DESTILACIN REACTIVA ................................................................................................................ 76

4.1.1 Determinacin de las condiciones del proceso de destilacin reactiva ............................... 76

4.1.2 Localizacin de la zona de reaccin ..................................................................................... 77

4.1.3 Anlisis de la estructura del diagrama de destilacin para el sistema reactivo ................... 77

4.1.3.1 Elaboracin del diagrama de fases. ................................................................................... 77

4.1.3.2 Clasificacin de regiones y subregiones de destilacin. ................................................... 77

4.1.3.3 Superficie de equilibrio qumico ........................................................................................ 78

4.1.3.4 Trayectoria de reaccin ..................................................................................................... 78

4.1.4 Determinacin de la dependencia P/W en funcin de las composiciones pseudo iniciales y obtencin de los estados estables lmites. .................................................................................... 79

4.1.4.1 Obtencin de la dependencia P/W y de los estados estables .......................................... 79

4.1.5 Determinacin de la posibilidad prctica de los estados estables lmites ........................... 79

4.1.5.1 Eleccin del estado estable lmite de mxima conversin ................................................ 80

4.1.6 Seleccin del diagrama de flujo para la obtencin del producto deseado .......................... 80

4.2 Anlisis de la esttica para el proceso de esterificacin de cido oleico con etanol .............. 81

4.3 Anlisis de la esttica del proceso de transesterificacin de trilaurina con etanol ................ 88

-

4.3 SIMULACIN ............................................................................................................................ 93

4.3.1 Componentes ....................................................................................................................... 93

4.3.2 Cinticas de reaccin ............................................................................................................ 93

4.3.3 Simulacin del proceso convencional de produccin de biodiesel ...................................... 94

4.3.3.1 Reaccin ............................................................................................................................ 94

4.3.3.2 Separacin de fases y purificacin del biodiesel ............................................................... 94

4.3.3.3 Recuperacin y purificacin de la glicerina ....................................................................... 95

4.3.4 Proceso de produccin de biodiesel por destilacin reactiva .............................................. 98

CONCLUSIONES .................................................................................................................. 104

Bibliografa ......................................................................................................................... 104

CAPTULO 5. EXPERIMENTACIN ....................................................................................... 106

5.1 MONTAJE Y PUESTA EN MARCHA DE LOS EQUIPOS ............................................................. 106

5.1.1 Torre de destilacin a nivel de laboratorio ........................................................................ 106

5.1.2 Torre de destilacin escala planta piloto ........................................................................... 109

5.2 MATERIALES Y MTODOS ...................................................................................................... 110

5.2.1 Caracterizacin de la resina ............................................................................................... 110

5.2.1.1 Propiedades fisicoqumicas del catalizador .................................................................... 110

5.2.1.2 Determinacin de la densidad y densidad relativa del catalizador ................................ 110

5.2.1.3 Regeneracin de la resina ............................................................................................... 110

5.2.1.4 Determinacin de la capacidad de intercambio ............................................................. 111

5.2.2 Caracterizacin de la materia prima .................................................................................. 111

5.2.2.1 Mtodos analticos de caracterizacin ............................................................................ 111

5.2.2.1.1 Densidad o gravedad especfica: .................................................................................. 111

5.2.2.1.2 ndice de refraccin ...................................................................................................... 112

5.2.2.1.3 ndice de saponificacin o nmero de Koettstorfer ..................................................... 112

5.2.2.1.4 ndice de yodo (Mtodo de Hannus) ............................................................................ 112

5.2.2.1.5 ndice de acidez ............................................................................................................ 113

5.2.2.3 Derivatizacin de las materias primas: ........................................................................... 114

5.2.3 Ensayo preliminar del catalizador en la reaccin de esterificacin y transesterificacin .. 115

5.2.3.1 Condiciones de operacin ............................................................................................... 115

5.2.3.2 Ensayo en un sistema batch agitado ............................................................................... 116

5.2.4 Determinacin de nmero de etapas para la torre de destilacin a nivel de laboratorio . 116

-

5.2.4.1 Torre tamao laboratorio ............................................................................................... 116

5.2.4.2 Torre tamao planta piloto ............................................................................................. 116

5.2.5 Ensayos de esterificacin de acido oleico con etanol por destilacin reactiva ................. 117

5.3 TRANSESTERIFICACIN DE ACEITE DE PALMA CON ETANOL ................................................ 118

5.4 TRANSESTERIFICACIN DE ACEITE DE BABA CON ETANOL .............................................. 120

5.5 ESTERIFICACIN DE CIDO OLICO CON ETANOL ................................................................. 122

5.6 TRANSESTERIFICACIN DE ACEITE DE PALMA CON ETANOL TORRE A NIVEL DE PLANTA PILOTO ......................................................................................................................................... 124

CONCLUSIONES .................................................................................................................. 126

Bibliografa ......................................................................................................................... 128

CAPTULO 6. ANLISIS DE RESULTADOS ............................................................................ 129

-

LISTA DE FIGURAS Figura 1. 1 Procesos de conversin de biomasa. .................................................. 13Figura 1. 2 Esquema bsico para la produccin de biodiesel. .............................. 14Figura 1. 3 Proceso continuo para la produccin de biodiesel. .............................. 22Figura 1. 4 Proceso por lotes para la produccin de biodiesel. ............................. 23Figura 1. 5 Intercepcin de equilibrio qumico y de fases Figura 1. 6 ELLR sistema trioleina (OOO)-etanol EtOH-Glicerol (GL)-Oleato de etilo (EO) [61 ....... 26Figura 1. 7 Reactor multietapas para la produccin de biodiesel por extraccin reactiva [61]. .......................................................................................................... 27Figura 1. 8 Configuracin general de una torre de destilacin reactiva. ................ 28Figura 1. 9 Columna de destilacin reactiva para la produccin de FAMEs por esterificacin con metanol. Adaptado de [70]. ....................................................... 31Figura 1. 10 Diagrama de flujo de la produccin de biodiesel por absorcin reactiva [73]. ........................................................................................................................ 33

Figura 3. 1 Ventana para la generacin de las molculas en GAUSS VIEW ......... 47Figura 3. 2 Ventana para definicin de los clculos a realizar en GAUSSIAN 98 .. 48Figura 3. 3 Estructura molecular de algunos triglicridos y etil steres generada en Gauss View y optimizada en Gaussian 98 ............................................................. 51Figura 3. 4 Curvas de residuo para el sistema Oleico (AO)-Etil Oleato (EO)- Etanol (ETOH) Agua a 585 mmHg. ................................................................................. 60Figura 3. 5 Curvas de residuo para el sistema Tripalmitina (PPP)-Etanol (ETOH)-Etil Palmitato (EP)-Glicerina (Gl) a 585 mmHg ...................................................... 63Figura 3. 6 Curvas de residuo para el sistema Trioleina (OOO)-Etanol (ETOH)-Etil Oleato (EO)-Glicerina (Gl) a 585 mmHg ................................................................ 65Figura 3. 7 Curvas de residuo para el sistema Trilinolena (LLL)-Etanol (ETOH)-Etil Linoleato (EL)-Glicerina (Gl) a 585 mmHg ............................................................. 68Figura 3. 8 Curvas de residuo para el sistema Trilaurina (LaLaLa)-Etanol (ETOH)-Etil Laureato (ELa)-Glicerina (Gl) a 585 mmHg ..................................................... 70Figura 3. 9 Curvas de residuo para el sistema Triricinoleina (RRR)-Etanol (ETOH)-Etil Ricinoleato (ERi)-Glicerina (Gl) a 585 mmHg. ................................................. 73

Figura 4. 1 Diagrama de fases de la mezcla .......................................................... 82Figura 4. 2 Separatriz del sistema ......................................................................... 82Figura 4. 3 Plano de interaccin qumica y lneas de avance de reaccin ............. 83Figura 4. 4 Determinacin de la relacin P/W para separacin directa y diferentes alimentaciones ....................................................................................................... 84Figura 4. 5 Determinacin de la relacin P/W para separacin indirecta y diferentes alimentaciones. ..................................................................................... 84Figura 4. 6 Comportamiento relacin P/W ............................................................. 85Figura 4. 7 Comportamiento relacin P/W ............................................................. 86Figura 4. 8 Comportamiento P/W ........................................................................... 86Figura 4. 9Comportamiento relacin P/W .............................................................. 87Figura 4. 10 Trayectoria tentativa para la separacin directa con alimentacin estequiomtrica ...................................................................................................... 87

-

Figura 4. 11Diagrama de fases de la mezcla ......................................................... 89Figura 4. 12 Separatriz del sistema ...................................................................... 89Figura 4. 13 Plano de interaccin qumica y lneas de avance de reaccin ........... 90Figura 4. 14 Determinacin de la relacin P/W para separacin indirecta y alimentacin estequiomtrica ................................................................................. 91Figura 4. 15 Comportamiento relacin P/W ........................................................... 91Figura 4. 16 Comportamiento relacin P/W ...................................................... 92Figura 4. 17 Trayectoria tentativa para la separacin directa con alimentacin estequiomtrica ...................................................................................................... 92Figura 4. 18 Diagrama para la produccin convencional de biodiesel ................... 96Figura 4. 19 Esquema tecnolgico para la produccin de biodiesel por destilacin reactiva mediante esterificacin de cido oleico con etanol ................................ 100Figura 4. 20 Esquema tecnolgico para la produccin de biodiesel por destilacin reactiva mediante transesterificacin de aceite de palma con etanol .................. 101

Figura 5. 1 Configuracin de una de las secciones de la columna ...................... 106Figura 5. 2 Toma muestras usados en la columna. ............................................. 107Figura 5. 3 Configuracin del rehervidor con aislamiento trmico. ...................... 107Figura 5. 4 Cabeza de la torre con aislamiento trmico, condensador doble efecto control de goteo ................................................................................................... 107Figura 5. 5 Bombas peristlticas provistas con dos cabezas de succin ............. 108Figura 5. 6 Ventanas de acceso al control de temperatura y vlvula de reflujo ... 108Figura 5. 7 ............................................................................................................ 109Figura 5. 8 ............................................................................................................ 109Figura 5. 9 ............................................................................................................ 109Figura 5. 10 .......................................................................................................... 109Figura 5. 11 .......................................................................................................... 110Figura 5. 12Cromatograma de aceite de palma sin derivatizar ............................ 114Figura 5. 13 Cromatograma de aceite de palma derivatizado a etil esteres ................... 115Figura 5. 14 Perfiles de composicin esterificacin de cido oleico con etanol ... 117Figura 5. 15 Perfiles de temperatura a travs de la columna ............................... 118Figura 5. 16 Perfiles de temperatura transesterificacin aceite de palma ............ 119Figura 5. 17 Conversin en el rehervidor en funcin del tiempo para la transesterificacin de aceite de palma ................................................................. 120Figura 5. 18 Perfiles de composicin en el rehervidor para la produccin de biodiesel a partir de aceite de baba ................................................................. 121Figura 5. 19 Perfiles de temperatura transesterificacin de aceite de baba ..... 121Figura 5. 20 Conversin en el rehervidor en funcin del tiempo para la transesterificacin de aceite de palma ................................................................. 122Figura 5. 21 Perfiles de composicin en el rehervidor para la produccin de biodiesel por esterificacin de cido oleico con etanol ........................................ 123Figura 5. 22 l de temperatura de temperatura esterificacin de cido oleico con etanol ................................................................................................................... 123Figura 5. 23 Conversin en el rehervidor en funcin del tiempo para la esterificacin de acido oleico ............................................................................... 124

-

Figura 5. 24 Conversin en funcin del tiempo para la transesterificacin de aceite de palma .............................................................................................................. 125Figura 5. 25 Perfiles de temperatura a lo largo de la columna en el tiempo. ....... 126

-

LISTA DE TABLAS

Tabla 1. 1 Ventajas y desventajas del Biodiesel. .................................................. 13Tabla 1. 2 Algunos aceites usados para la produccin de biodiesel. ..................... 14Tabla 1. 3 Condiciones de reaccin para diferentes tipos de catalizadores en reacciones de transesterificacin. .......................................................................... 20

Tabla 3. 1 Parmetros SAFT ................................................................................. 54Tabla 3. 2 Constantes para la ecuacin de Antoine extendida. ............................. 55Tabla 3. 3 Principales propiedades. ....................................................................... 57Tabla 3. 4 Caracterizacin del sistema cido Oleico (AO)-Etil Oleato (EO)- Etanol (ETOH) Agua a 585 mmHg. ................................................................................. 58Tabla 3. 5 Caracterizacin del sistema Tripalmitina (PPP)-Etanol (ETOH)-Etil Palmitato (EP)-Glicerina (Gl) a 585 mmHg ............................................................ 61Tabla 3. 6 Caracterizacin del sistema Trioleina (OOO)-Etanol (ETOH)-Etil Oleato (EO)-Glicerina (Gl) a 585 mmHg ............................................................................ 63Tabla 3. 7 Caracterizacin del sistema Trilinolena (LLL)-Etanol (ETOH)-Etil Linoleato (EL)-Glicerina (Gl) a 585 mmHg ............................................................. 66Tabla 3. 8 Caracterizacin del sistema Trilaurina (LaLaLa)-Etanol (ETOH)-Etil Laureato (ELa)-Glicerina (Gl) a 585 mmHg ........................................................... 68Tabla 3. 9 Caracterizacin del sistema Triricinoleina (RRR)-Etanol (ETOH)-Etil Ricinoleato (ERi)-Glicerina (Gl) a 585 mmHg ........................................................ 71

Tabla 4. 1 Caracterizacin de puntos fijos del sistema cido Olico (AO)-Etil Oleato (EO)- Etanol (ETOH) Agua a 585 mmHg ................................................. 81Tabla 4. 2 Subregiones de separacin por separacin directa e indirecta. ............ 82Tabla 4. 3 Relacin P/W para separacin directa y alimentacin estequiomtrica 85Tabla 4. 4 Relacin P/W para separacin directa y exceso de etanol ................... 86Tabla 4. 5 Relacin P/W para separacin directa y exceso de etanol .................. 86Tabla 4. 6 Relacin P/W para separacin indirecta y exceso de etanol ................ 87Tabla 4. 7 Caracterizacin de puntos fijos del sistema Trilaurina (LaLaLa)-Etil Laureato (ELa)- Etanol (ETOH) Glicerina a 585 mmHg ....................................... 88Tabla 4. 8 Subregiones de separacin por separacin directa e indirecta. ............ 89Tabla 4. 9 Relacin P/W para separacin directa y alimentacin estequiometria de etanol ..................................................................................................................... 91Tabla 4. 10 Relacin P/W para separacin indirecta y alimentacin estequiometria de etanol ................................................................................................................ 92Tabla 4. 11 Composicin del aceite de palma ....................................................... 93Tabla 4. 12 Parmetros cinticos utilizados en las simulaciones ................................... 94Tabla 4. 13 Resultados simulacin proceso convencional ..................................... 97Tabla 4. 14 Distribucin del consumo energtico del proceso convencional ......... 98Tabla 4. 15 Distribucin del consumo energtico del proceso por destilacin reactiva .................................................................................................................. 98Tabla 4. 16 Distribucin del consumo energtico del proceso por destilacin reactiva transesterificacin de aceite de palma con etanol .................................... 99

-

Tabla 4. 17 Resultados simulacin esterificacin de cido oleico con etanol ...... 100Tabla 4. 18 Resultados simulacin transesterificacin de aceite de palma con etanol ................................................................................................................... 102

Tabla 5. 1 Reporte del cromatograma de aceite de palma derivatizado a etil esteres ..... 114Tabla 5. 2 Condiciones de operacin ................................................................... 117Tabla 5. 3 Fracciones msicas de cada componente .......................................... 117Tabla 5. 4 Conversiones alcanzadas ................................................................... 120Tabla 5. 5 Conversiones obtenidas ...................................................................... 122Tabla 5. 6 Conversiones obtenidas ...................................................................... 124Tabla 5. 7 Conversiones alcanzadas ................................................................... 126

Tabla 6. 1 Resumen de las conversiones observadas ......................................... 129

-

10

INTRODUCCIN

La sustitucin de los combustibles denominados fsiles o derivados del petrleo, por otros de fuentes naturales, en la actualidad tiene gran importancia por cantidad de razones, como por ejemplo el provenir de fuentes renovables, ser un instrumento contra el deterioro ambiental y el desarrollo de la agricultura e industria entre otros muchos beneficios. Por otra parte, las estrictas regulaciones ambientales tales como el control de emisiones gaseosas provenientes de los automviles, han llevado a considerar la posibilidad de reemplazar la gasolina por componentes oxigenantes como el metil-terbutil-ter (MTBE), etil- terbutil-ter (ETBE) o etanol [1]. El diesel presenta un problema similar al de la gasolina por lo cual se ha venido considerando su produccin a partir de aceites vegetales. Debido al uso del biodiesel y alcohol como combustibles alternativos se han incrementado las necesidades de produccin. Por esta razn se hace necesario disear procesos ms eficientes desde el punto de vista tcnico, econmico y ambiental. El uso de biodiesel es casi tan antiguo como los mismos motores diesel. Rudolph Diesel patent su motor en 1892 e introdujo el primer motor diesel con el objetivo que funcionaran con aceites vegetales. En 1900 oper un motor con aceite de man exitosamente durante varias horas. En 1912. El predijo que en un futuro los aceites vegetales seran combustibles como el diesel [2]. Sin embargo, mucho de los procesos de produccin de biodiesel diseados e implementados en la industria, son limitados por los altos costos de produccin debidos no solamente al precio de las materias primas sino tambin a las restricciones impuestas por el equilibrio qumico, las reacciones reversibles y lo complejo de la separacin. De lo anterior el inters industrial en el desarrollo de reactores multipropsito donde la separacin de productos coexiste con la reaccin qumica. En este punto, la destilacin reactiva es uno de los ms promisorios candidatos para la remocin de productos in situ dadas sus ventajas en cuanto al incremento de la conversin y selectividad mediante la remocin de los productos de la zona de reaccin. Adems de los beneficios en el grado de conversin, este proceso permite una alta integracin energtica disminuyendo el consumo de energa proveniente de fuentes externas. Considerando que las reacciones de esterificacin y transesterificacin para la produccin de biodiesel se ven limitadas por el equilibrio qumico, este proceso se convierte en buen candidato para llevarse a cabo mediante destilacin reactiva [3].

-

11

En la presente tesis, se estudia la posibilidad de implementar el proceso de destilacin reactiva para la produccin de biodiesel tanto a nivel terico haciendo uso de los mtodos cortos de anlisis de procesos como de la simulacin y a nivel experimental tanto a escala de laboratorio como a escala de planta piloto

-

12

CAPTULO 1. CONSIDERACIONES GENERALES DE LA PRODUCCIN DE BIODIESEL

Los biocombustibles, como alternativa a los combustibles de origen fsil son cada vez ms atractivos debido a su compatibilidad con el medio ambiente y a que se obtienen a partir de recursos renovables, sin embargo, muchos de los procesos diseados e implementados en la industria para la produccin de biodiesel, se ven limitados por los altos costos de produccin, causados por las restricciones impuestas por el equilibrio qumico, reacciones reversibles y compleja separacin. Debido a esto, la intensificacin de los procesos de produccin de biocombustibles, se ha convertido en una prioridad durante el diseo de las configuraciones tecnolgicas desde el punto de vista tcnico, econmico y ambiental. En este sentido, los procesos integrados permiten la intensificacin mediante la combinacin de varias unidades de operacin en una misma unidad de proceso o a travs del ptimo uso de las corrientes de energa.

1.1 BIODIESEL

El biodiesel puede ser descrito como steres mono alqulicos de cidos grasos de cadena larga, los cuales son el resultado de reacciones de lpidos renovables tales como aceites vegetales o grasas animales con alcoholes. El alcohol ms comnmente utilizado es metanol, dando un producto slo parcialmente biolgico (en ingls FAME, Fatty Acid Methyl Esters). En los ltimos aos se ha ampliado la definicin incluyendo otros productos como los etil steres de cidos grasos (FAEE, Fatty Acid Ethyl Esters), donde el metanol es reemplazado por bioetanol, obtenindose un producto totalmente biolgico, en cuanto a materias primas. Los biocombustibles como alcoholes, teres, steres y otros compuestos qumicos pueden ser obtenidos a partir de biomasa (Figura 1. 1), entendiendo como biomasa todas las materias primas obtenidas a travs de fotosntesis. La mayora de las especies vegetales usan la energa solar y la almacenan en forma de azcares, almidn, aceite, etc. [2]. En el caso particular del biodiesel, la biomasa materia prima se encuentra representada generalmente por los aceites vegetales de tal manera que se constituye en un combustible renovable. Este es no txico y biodegradable. Es generalmente resultado de la transesterificacin de aceites vegetales con metanol o etanol. Durante el proceso de produccin convencional, el aceite es mezclado con sales metlicas (por ejemplo hidrxidos de sodio o potasio) y un alcohol (por ejemplo metanol o etanol). Los productos de reaccin obtenidos son steres

-

13

metlicos o etlicos (biodiesel) y glicerol como subproducto [4]. En la figura 1.2 se muestra el esquema general para la produccin de biodiesel mediante reacciones de esterificacin y transesterificacin.

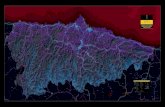

Figura 1. 1 Procesos de conversin de biomasa.

En la actualidad, el biodiesel se ha convertido en uno de los combustibles ms atractivos debido a sus mltiples ventajas, pero sin olvidar sus conocidas desventajas (ver Tabla 1. 1). Tabla 1. 1 Ventajas y desventajas del Biodiesel.

Ventajas Desventajas

Renovable, bajas emisiones, reduccin de la polucin urbana.

Alta viscosidad.

No toxico y velocidad de degradacin cuatro veces mayor comparada con la del petrodiesel. Su contenido de oxigeno mejora el proceso de degradacin.

Menos oxidativamente estable que el diesel de petrleo. Combustibles viejos pueden convertirse en cidos y formar sedimentos. Esto puede prevenirse usando aditivos.

Alto nmero cetnico y excelente lubricacin. Tiene 5% menos energa por galn [5].

Alto punto de inflamacin (>300F) Puede formar geles (igual que el diesel regular). Es posible controlar esto mediante el uso de aditivos.

No requiere modificaciones en el motor. Puede causar taponamiento en los filtros (a bajas temperaturas, debido a la formacin de polmeros, depsitos en el tanque de combustible y otros contaminantes). Puede evitarse filtrando el combustible.

Desarrollo rural e industrial, nuevas oportunidades econmicas en reas rurales.

En relacin con el diesel convencional el biodiesel muestra un pobre comportamiento de flujo en fro.

Los steres mono alqulicos contienen aproximadamente un 10% de oxgeno en peso, mejorando la eficiencia en la combustin.

El consumo de combustible primero disminuye y luego incrementa con el incremento de la velocidad. La razn de esto es que la potencia producida a bajas velocidades es consumida para superar la friccin en el motor [6].

Bajo contenido de azufre y compuestos aromticos. Altas emisiones de xido de nitrgeno (NOx)

Reduccin en la importacin de diesel.

-

14

Figura 1. 2 Esquema bsico para la produccin de biodiesel.

1.1.1 Materias primas usadas en la produccin de biodiesel.

Los aceites vegetales se constituyen en la principal materia prima para la produccin de biodiesel debido a sus beneficios ambientales y a que son recursos renovables [7]. Son definidos qumicamente como cidos grasos unidos a alcoholes. La longitud y el grado de saturacin (nmero de enlaces dobles entre los tomos de carbono) afectan las propiedades fsicas (viscosidad, punto de fusin. Un aceite totalmente saturado o mono insaturado se solidifica a mayor temperatura que uno poli saturado). La produccin global de biodiesel aument de 56 a 88 millones de toneladas entre 1990 y el ao 2000. En cuanto al consumo global se pas de consumir 56 a 86 millones de toneladas dejando un excedente relativamente alto. Entre los aceites ms usados en la produccin de biodiesel tenemos: aceites de colza, canola, soya, girasol y palma entre otros. Sebo de carne y vsceras, aceites de aves de corral y otros de origen animal, as como el aceite de cocina tambin son fuentes de materia prima (tabla 1.2). Tabla 1. 2 Algunos aceites usados para la produccin de biodiesel.

Aceite o grasa

Composicin en cidos grasos libres % peso/peso Ref. Mirstico

(14:0) Palmtico (16:0)

Esterico (18:0)

Oleico (18:1)

Linolico (18:2)

Linolnico (18:3)

Lurico (12:0)

Algodn 0.8 22.9 3.1 18.5 54.2 0.5 [8]

Canola 3,75 1,75 59,45 23,55 10,25 [9] 0.1 3.9 3.1 60.2 21.1 11.1 [8]

Coco 18.3 9.2 2.9 6.9 1.7 [8]

-

15

Girasol 6,4 2,9 17,7 72,9 [9] Jatropha curcas 1,4 15,6 9,7 40,8 32,1 [10]

Linaza 6.7 3.7 21.7 15.8 52.1 [11]

Maz 1-2 8-12 2-5 19-49 34-62 1.1 [12]

Man 10.4 8.9 47.1 32.9 0.5 [8] Micro algas 12-21 55-57 1-2 58-60 4-20 14-30 [13]

Oliva 11 3.6 75.3 9.5 0.6 [8]

Palma 1,4 43,9 17,0 30,1 9.5 0.3 [9]

Baba 17 8 4,5 14 2 44 [14]

Sebo y grasas 2,9 28,7 19,5 44,4 3,6 0,9 [5]

Ssamo 13.1 3.92 52.84 30.14 [8] Soya 0.1 6-10 2-5 20-30 50-60 5-11 [15]

Usado de cocina 1 23 10 50 15 [16]

Varios aceites han sido usados como materia prima, en diferentes pases, dependiendo de su disponibilidad en cada regin. Aceite de soya es comnmente usado en Estados Unidos, China y Turqua y en Latinoamrica en pases como Argentina y Brasil. El aceite de colza es usado en muchos pases de Europa, Estados Unidos y otros pases, mientras que los aceites de coco y palma son usados en pases como Malasia e Indonesia. En India y Sudeste asitico, el aceite de Jatropha es usado como una importante fuente para la produccin de biodiesel [17]. Entre las materias primas comnmente usadas en la produccin de biodiesel estn incluidos los aceites de soya, canola, maz, colza y palma, pero en la actualidad se est incursionando en el uso de otras materias primas como aceite de semillas de mostaza, girasol y algodn. En cuanto a las grasas animales, las ms consideradas son las provenientes de aves de corral, ganado vacuno y porcino. A pesar de la cantidad de materias primas estudiadas, la produccin sostenible de energa renovable est siendo objeto de acalorados debates a nivel mundial, debido al uso de cultivos destinados a la alimentacin, en especial el uso de semillas oleaginosas para la produccin de combustibles de primera generacin como el biodiesel. Por lo anterior ha venido cobrando inters el desarrollo de una segunda generacin de biocombustibles producidos de materias primas no alimenticias como lo son las algas y micro algas, que ofrecen grandes oportunidades a largo plazo. La produccin de steres metlicos de aceites de microalgas ha sido demostrado [18].

-

16

A diferencia de algunos cultivos oleaginosos, las microalgas crecen muy rpidamente y muchos son muy ricos en aceite. Las microalgas comnmente doblan su contenido de biomasa en 24 h y durante el perodo de crecimiento exponencial pueden hacerlo en 3.5 h. De esta forma, el contenido de aceite de microalgas puede ser superior al 30% y 80% en peso de biomasa seca [19]. Por ejemplo, las algas ms comunes (Chlorella, Crypthecodinium, Cylindrotheca, Dunaliella, Isochrysis, Nannochloris, Nannochloropsis, Neochloris, Nitzschia, Phaeodactylum, Porphyridium, Schizochytrium, Tetraselmis) tienen niveles de aceite de entre 20 y 50%, pero mayores productividades pueden ser alcanzadas. Chlorella parece ser una buena opcin para la produccin de biodiesel [20, 21]. Con respecto a los alcoholes, metanol, etanol, propanol o butanol pueden ser usados. El metanol es el alcohol preferido debido a las altas velocidades de reaccin obtenidas con respecto a otros alcoholes de mayor peso molecular.

1.1.2 Tecnologas para la produccin de biodiesel

En un contexto general, desde el punto de vista investigativo, el biodiesel, presenta una creciente evolucin en el tiempo igual tendencia muestran las tecnologas para su produccin. Existen una cantidad de opciones para el uso de los aceites vegetales como biodiesel: directamente como una mezcla de aceites vegetales, como microemulsin con alcoholes de cadena corta, cracking trmico (pirlisis) de aceites vegetales, entre otros, pero la transesterficacin y esterificacin son las de mayor inters industrial. Por esta razn, la transesterificacin de triglicridos, catalizada sea con bases, cidos o enzimas y la esterificacin cidos grasos con alcohol, usando catalizadores cidos homogneos o heterogneos son a menudo objetos de estudio.

1.1.3 Reacciones de transesterificacin y esterificacin

1.1.3.1 Transesterificacin La produccin de biodiesel por transesterificacin, hace referencia a una reaccin catalizada donde mediante el uso de un alcohol los triglicridos son transformados a alquil steres y glicerol como subproducto [22-24].

Triglicridos + Alcohol Monoalquilesteres + Glicerina La transesterificacin bsica o alcohlisis de triglicridos (TGs) es la ruta ms comn para la produccin de biodiesel y se lleva a cabo a velocidades de reaccin altas y a bajas temperaturas. Esta es generalmente preferida sobre la

-

17

esterificacin directa de los cidos grasos porque el exceso de alcohol necesario para obtener una conversin satisfactoria durante la esterificacin directa es considerablemente alta (mayor a 10:1). Usualmente, el metanol en exceso es mezclado con los triglicridos en presencia de hidrxido de sodio o metxido de sodio. La conversin es mayor al 9398% en 1 hora para aceites de soya, girasol, man y algodn a 60C con una relacin 6:1 metanol: aceite [25]. La reaccin de transesterificacin es un proceso en etapas donde los triglicridos (TG) son primero convertidos a diglicridos (DG), luego a monoglicridos (MG) y posteriormente a steres y glicerol.

TG + CH3OH DG + R1COOCH3 DG + CH3OH MAG + R2COOCH3 MG + CH3OH Glicerol + R3COOCH3

La conversin y rendimiento de la reaccin de transesterificacin se ven afectados por variables como la relacin molar de alcohol a aceite, la temperatura, impurezas y catalizador. Una relacin molar de 6:1 (alcohol: aceite) es recomendada para la ptima conversin de TG. Relaciones menores resultan en bajas conversiones y el exceso de etanol causa problemas en la separacin del glicerol e incrementa los costos debido a la separacin de etanol [25]. Generalmente, la reaccin de transesterificacin es llevada a cabo a la temperatura de ebullicin del alcohol. Aunque la reaccin inicial es controlada por la transferencia de masa y altas temperaturas resultan en altas velocidades de reaccin debido al incremento de la solubilidad del aceite y alcohol [26], pero el incremento de la temperatura de la mezcla reaccionante ocasiona el aumento de la velocidad de reaccin de la saponificacin y otras reacciones laterales. El proceso de produccin de biodiesel usando catalizadores bsicos es sensible al agua y cidos grasos libres ya que reaccionan para producir jabn dificultando la separacin del producto deseado a la salida del reactor. Un contenido menor a 0.5% en peso de cidos grasos libres en la materia prima es recomendado para lo cual es posible someter la materia prima a un primer paso de esterificacin con metanol usando un catalizador cido [26]. Hidrxidos de sodio o potasio o metxidos son catalizadores comnmente usados en la sntesis de biodiesel [27], otras investigaciones en transesterificacin directa de lpidos mediante catalizadores cidos, han mostrado bajas velocidades de reaccin, 4000 veces menores comparadas con las velocidades de reaccin logradas usando catalizadores bsicos [22, 28]. cido sulfrico es comnmente usado, pero dificulta la separacin del producto final ya que su completa remocin es necesaria para evitar daos en los motores [29].

-

18

Otros catalizadores cidos slidos con alta actividad para la transesterificacin han sido reportados [30], con ventajas como la durabilidad, estabilidad trmica, alta reactividad y selectividad hacia la produccin de steres metlicos. Sin embargo, el uso de estos materiales exigi altas temperaturas (200C) y altas relaciones molares de metanol a aceite (60:1) para obtener altos rendimientos. Entre los catalizadores slidos estudiados se encuentran las resinas de intercambio como Amberlyst-15, sin embargo son necesarias condiciones de reaccin moderadas para evitar la degradacin del catalizador [27]. En recientes estudios, se han desarrollado sistemas usando enzimas como catalizadores para la produccin de biodiesel, diferentes lipasas (Chromobacterium viscosum, Candida rugosa, and pncreas porcino) han sido usadas para la transesterificacin de aceite de jatropha; lipasas de Chromobacterium viscosum mostraron altos niveles de produccin [31]. Por otro lado, mediante el uso de lipasas inmovilizadas se han obtenido conversiones hasta del 71% frente al 62% obtenido con lipasas libres. Entre los aspectos comnmente estudiados en la optimizacin de las condiciones de reaccin para el uso de enzimas en procesos a nivel industrial estn el tipo de solvente, temperatura, pH, tipo de microorganismo que genera la enzima, entre otros. Sin embargo, tanto las conversiones como el tiempo de reaccin son todava desfavorables comparados con el proceso usando catalizadores bsicos [32]. Los altos costos en la produccin de las enzimas se constituyen en el mayor obstculo para la comercializacin del proceso de produccin de biodiesel catalizado con enzimas [33]. Entre otras desventajas de la transesterificacin se encuentran la obtencin de glicerina como subproducto, la necesidad de usar aceite refinado para satisfacer los estndares de calidad del biodiesel, adems el uso de materias primas con altos contenidos de cidos grasos, requiere un primer paso de esterificacin lo que conlleva a altos costos de capital. 1.1.3.2 Esterificacin

La esterificacin de cidos grasos con alcoholes de bajo peso molecular es otra ruta para la produccin de biodiesel

R-COOH + ROH R-COOR + H2O cido graso Alcohol Biodiesel Agua Esta reaccin es ms rpida que la transesterificacin de triglicridos debido la alta solubilidad de los cidos grasos en el alcohol y que corresponde a una reaccin en un solo paso, mientras la reaccin de transesterificacin de triglicridos consiste en tres reacciones consecutivas [22, 33].

-

19

La esterificacin de cidos grasos con alcohol comercialmente se lleva a cabo usando catalizadores lquidos como cido sulfrico, hidrosulfrico y p-toluensulfnico en un rango de temperatura entre 20C y 60C, la velocidad de reaccin depende de la cantidad de catalizador usado y la concentracin inicial de cido oleico [25, 34]. Tambin en posible el uso de catalizadores slidos en reemplazo de los catalizadores lquidos, ya que evitan tanto problemas de corrosin, ambientales y reducen los protocolos de purificacin del producto simplificando los esquemas de produccin de biodiesel y reducen los costos de inversin y produccin.

1.1.4 Catalizadores usados para la produccin de biodiesel

La idea principal del uso de diferentes catalizadores es el mejorar las condiciones de proceso y superar algunas dificultades en la reaccin dadas las caractersticas de las materias primas usadas (tabla 1.3). De esta forma los catalizadores usados pueden ser cidos o bsicos homogneos o heterogneos o enzimticos.

1.1.4.1 Catalizadores cidos homogneos Se utilizan sustancias como H2SO4, HCl, H3PO4 o RSO3 entre las principales ventajas est que permite la esterificacin de los cidos grasos y la no formacin de jabones, desafortunadamente presentan una velocidad de reaccin baja, necesita relaciones de alcohol en exceso altas y condiciones de presin y temperatura altas, adems pueden presentarse reacciones de neutralizacin del catalizador lo que dificulta las operaciones de purificacin.

1.1.4.2 Catalizadores cidos heterogneos Se utilizan sustancias como zeolitas, resinas sulfnicas, SO4/ZrO2, WO3/ZrO2, se tiene la ventaja de la reutilizacin del catalizador, la practicidad para su uso en procesos continuos, adems de que no permite la formacin de jabones y permite una purificacin sencilla del biodiesel, sin embargo presenta problemas de difusividad de los reactantes en la superficie del catalizador.

1.1.4.3 Catalizadores bsicos heterogneos Entre los catalizadores bsicos heterogneos se pueden mencionar el MgO, CaO, Na/NaOH/Al2O3. Tienen como gran ventaja que pueden ser reutilizados, sin embargo requieren alta presin y temperatura.

1.1.4.4 Catalizadores bsicos homogneos Son los catalizadores que se suelen utilizar a escala comercial (Hidrxido de potasio KOH, Hidrxido de sodio, NaOH, metilato de sodio CH3 ONa) ya que actan mucho ms rpido y adems permiten operar en condiciones moderadas.

-

20

1.1.4.5 Catalizadores enzimticos Las enzimas ms comnmente utilizadas son la enzima comercial Novozym-435, y lipasas del tipo de Burkholderia cepacia, Candida antarctica, P. fluorescens, Mucor miehei, [35, 36], tambin se han reportado estudios con enzimas pancretica de cerdo [37]. Con estos catalizadores se producen reacciones de esterificacin de los cidos grasos, evitando la formacin de jabones, adems al estar inmovilizadas facilitan las etapas de purificacin y su reutilizacin, sin embargo tienen una velocidad de reaccin baja, adems de necesitar relaciones altas de alcohol en exceso, y la desventaja de sus altos los costos y la posible desactivacin si las condiciones de operacin no son las adecuadas [38-45]. Tabla 1. 3 Condiciones de reaccin para diferentes tipos de catalizadores en reacciones de transesterificacin.

Catalizador

Condiciones

Alcalino

Enzimtico

cido

Referencias

Temperatura de reaccin C

60 70 30 40 55 80 Zheng and Hanna, 1996. Ma et al., 1999. Lotero et al., 2005. Fukuda et al., 2001. Saka and Kusdiana 2001.

cidos grasos libres en la materia prima

Saponificacin steres steres Vicente et al., 2004. Ma et al., 1999. Al-Widyan and Al-Shyoukh, 2002. Kusdiana and Saka 2001a. Kaieda et al., 1999.

Agua en la materia prima

Interfiere con la reaccin

No afecta No afecta Fukuda et al., 2001. Ma et al., 1999. Kusdiana and Saka, 2004. Kaieda et al., 1999.

Conversion a steres

Normal Alta Alta Fukuda et al., 2001. Kaieda et al., 1999. Kusdiana and Saka 2001b.

Recuperacin de glicerol

Difcil Fcil Dificil Fukuda et al., 2001. Ma et al., 1998. Warabi et al., 2004. Lotero et al., 2005.

Recuperacin steres

Varios lavados No es necesario Varios lavados Fukuda et al., 2001. Al-Widyan and Al-Shyoukh, 2002. Warabi et al., 2004.

Precio del catalizador

Bajo Alto Bajo Fukuda et al., 2001. Ma et al., 1999. Herrera et al., 2004.

Tiempo de reaccin

1h Alto 20 h Ma et al., 1999. Soumanou and Bornscheuer, 2003. Saka and Kusdiana, 2001.

1.2 PROCESOS TECNOLGICOS

El biodiesel puede ser producido por transesterificacin de largas cadenas de triglicridos (TG) o esterificacin de cidos grasos a pequeas cadenas de steres

-

21

del alcohol correspondiente (metilsteres, etilsteres, propilsteres, etc.) usando un catalizador alcalino o cido [46].

Esta reaccin se da en tres pasos con la formacin de diglicridos (DG) y monoglicridos (MG), obteniendo como resultado la produccin de 3 moles del ster y 1 mol de glicerol (GL) como se muestra a continuacin [47].

Los equipos bsicos usados en la produccin de biodiesel son reactores, bombas, tanques agitados, centrfugas, columnas de destilacin y tanque de almacenamiento, entre otros. Pero es el reactor el nico equipo donde se da la reaccin. De esta forma es posible hablar de reactores operados por lotes y en continuo. Las principales variables que determinan la conversin y selectividad son la temperatura, presin, tiempo de reaccin (tiempo de residencia) y velocidad de mezclado. En general, incrementando la temperatura es posible incrementar la velocidad de reaccin y de esta forma, la conversin para un tiempo de reaccin deseado. El incremento en la temperatura de la reaccin de transesterificacin no afecta la temperatura de operacin. 1.2.1 Proceso continuo

Convencionalmente, la transesterificacin puede llevarse a cabo usando catalizadores alcalinos, cidos o enzimas [22, 23, 28]. En el caso de los catalizadores alcalinos, estos son muy sensibles a los contenidos de agua y cidos grasos libres, as tanto los glicridos como el alcohol deben ser anhidros ya que el agua ocasiona reacciones de saponificacin, la cual produce jabn, de manera que reduce la eficiencia cataltica, aumenta la viscosidad de la mezcla reaccionante, incrementa la formacin de geles y dificultan los procesos de separacin. Hay cantidad de procesos que usan un rgimen intenso de mezclado ya sea usando bombas o agitadores mecnicos, para iniciar la reaccin de esterificacin. Una variacin del proceso por lotes hace uso de reactores agitados en serie (figura 1.3). Tambin es posible llevar a cabo el proceso en un reactor tubular, donde la mezcla reaccionante se mueve en este tipo de reactor en un flujo tipo pistn, con un pequeo mezclado en direccin axial. El resultado es un sistema continuo que requiere cortos tiempos de residencia (6 a 10 min) para lograr reaccin completa.

-

22

Figura 1. 3 Proceso continuo para la produccin de biodiesel.

1.2.2 Proceso por lotes

El proceso ms simple para la produccin de steres es el proceso por lotes en un reactor de tanque agitado. 358 K han sido reportadas [28, 48]. La temperatura de operacin se encuentra alrededor de 340 K, temperaturas entre 298 K y el catalizador ms comnmente usado es hidrxido de sodio aunque hidrxido de potasio tambin ha sido usado y la cantidad usada est entre el 3 y 1.5%. A altas relaciones de alcohol a aceite y altas temperaturas se han obtenido conversiones entre el 85 y 95%. Los rangos de tiempo tpicos se encuentran entre 20 minutos y 1 hora. Para la transesterificacin, el aceite es alimentado primero al sistema, seguido del catalizador y el metanol. El sistema es agitado mientras dura la reaccin, luego se detiene la agitacin para iniciar la separacin del ster y el glicerol. En otros procesos la mezcla resultante de la reaccin es bombeada a tanques separadores o es separada usando una centrfuga [49]. El alcohol es separado de la corriente de glicerol y el ster usando un evaporador o flash. Los steres son neutralizados, lavados a temperaturas suaves, tratados con cido diluido en agua para remover sales y metanol residual y luego se somete a un proceso de secado. Finalmente el biodiesel es almacenado. El glicerol es tambin neutralizado y lavado para ser enviado a la unidad de refinamiento de glicerol (figura 1.4). La presencia de cidos grasos libres en grandes cantidades ocasiona la formacin de jabn cuando se trabaja con catalizadores bsicos, la mxima cantidad de cidos grasos libres recomendada se encuentra entre el 2 y 1%.

-

23

Figura 1. 4 Proceso por lotes para la produccin de biodiesel.

1.2.3 Procesos combinados para la produccin de biodiesel

Por mtodos convencionales, la produccin industrial de biodiesel tiene una gran cantidad de inconvenientes como los gastos energticos, recuperacin de glicerina, remocin de alcalinidad del producto, tratamiento de las corrientes alcalinas y los cidos grasos libres y el agua que interfieren en la reaccin entre otros [50], razn por la cual se vienen estudiando procesos alternativos.

La eficiencia de los procesos juega un papel muy importante para el diseo de los mismos, pero para esto es necesario considerar diferentes configuraciones que permitan el aprovechamiento de las condiciones y superar las restricciones de los procesos convencionales; mediante el uso de diferentes configuraciones tecnolgicas que permitan la reduccin de la relacin entre el tamao de los equipos y la capacidad de produccin, el consumo energtico y la produccin de residuos, redundando en tecnologas ms econmicas y sostenibles [51].

En los ltimos aos, el estudio de los procesos simultneos, han cobrado importancia como una buena alternativa a los procesos convencionales. Estos procesos pueden combinar procesos de separacin como destilacin extractiva, destilacin-pervaporacin y destilacin azeotrpica [48], otros procesos pueden combinar una operacin de separacin con una reaccin como es el caso de la destilacin reactiva que combina destilacin y reaccin, extraccin reactiva que combina reaccin qumica con extraccin lquido lquido, cromatografa reactiva, absorcin reactiva, fermentacin extractiva entre otras.

-

24

Particularmente en el caso de los procesos reaccin separacin, la integracin permite aumentar la conversin de los reactivos y la productividad volumtrica. De esta forma, la conversin se ve incrementada debido a que los productos de la reaccin son retirados de la zona de reaccin favoreciendo la ocurrencia de la reaccin directa en el caso de las reacciones reversibles [52].

Es importante resaltar, entre las ventajas de los procesos combinados, el mejor aprovechamiento de las materias primas y el incremento de la selectividad que disminuyen la cantidad de productos no deseados y las corrientes de residuos, dando lugar a procesos ambientalmente amigables. Desde el punto de vista de los costos de produccin, la integracin permite el desarrollo de procesos ms compactos debido a la reduccin de la cantidad y tamao de las unidades de proceso. La reduccin de costos puede obtenerse ya sea por la disminucin del costo de capital o por la reduccin del consumo energtico ya que como es el caso de las reacciones exotrmicas, el calor generado por la reaccin puede ser aprovechado para la separacin.

La reduccin de los costos energticos es relativa a la disminucin del tamao de las unidades de procesamiento, pequeas unidades, necesitan pequeas corrientes de calentamiento y enfriamiento, que redundan en la disminucin del tamao y el nmero de los intercambiadores de calor que contribuye a configuraciones tecnolgicas ms compactas. En algunos casos es posible disminuir la cantidad de corrientes externas de recirculacin sustituidas por corriente de recirculacin interna.

Teniendo en cuenta que los procesos simultneos pueden combinar algn tipo de operacin de separacin con una reaccin, si combinamos la operacin de destilacin con reaccin qumica, se puede hablar de un proceso de destilacin reactiva y si se combina con extraccin lquido-lquido hablamos de extraccin reactiva [53]. En estos casos, la disminucin de costos obedece fundamentalmente a la integracin energtica de los sistemas reaccin-separacin, esquemas tecnolgicos simples, menor nmero de corrientes de recirculacin, la intensificacin de los procesos de transferencia de masa, reduccin de emisiones, sistemas compactos de reaccin y la posibilidad de superar las limitantes termodinmicas y cinticas incrementando la conversin y selectividad.

Pero a pesar de las mltiples ventajas de los procesos combinados tambin tienen algunas limitaciones cuando se comparan con los procesos no integrados. Desde el punto de vista del control, los procesos integrados muestran un alto grado de complejidad, debido a la presencia de estados estables mltiples, requiriendo lazos de control ms robustos, lo cual aumenta los gastos y dificulta el diseo. En el caso de la extraccin reactiva, debido a la adicin de un tercer componente, es necesario el uso de unidades adicionales de recuperacin [54].

-

25

1.2.3.1 Extraccin Reactiva

Uno de los procesos simultneos de integracin reaccin-separacin es la extraccin reactiva, se basa en la capacidad las sustancias para formar dos fases lquidas para extraer y subsecuentemente separar las sustancias. Entre las principales ventajas de la extraccin reactiva se tienen: menor gasto energtico, disminucin de la inhibicin, aumento de la conversin y equipos ms compactos. Pero debido a que la reaccin qumica y la formacin de las fases lquidas deben presentarse en simultneo, es necesario lograr una ptima relacin tanto de solvente alimentacin como de la velocidad de agitacin, adems que se necesitan periodos de tiempo prolongados para lograr la separacin. La inmiscibilidad de las fases lquidas se puede dar naturalmente dentro del sistema de reaccin (formacin de un producto parcialmente miscible con los reactivos, biodiesel) o puede ser introducida con la adicin de solventes. De esta forma se logra la separacin selectiva de compuestos intermedios o productos, pues se evitan reacciones posteriores y la inhibicin de la biomasa en sistemas biolgicos, dando como resultado un mayor rendimiento [55]. En la reaccin extractiva el objetivo principal es la sntesis de productos qumicos, es decir, implementar la componente de reaccin, y adicionar la componente de separacin para lograr la extraccin selectiva. Esta separacin in-situ conlleva a una reconcentracin de reactivos con lo cual se desplaza el equilibrio qumico llegando a conversiones ms elevadas en un solo equipo. Al igual que para el proceso de destilacin reactiva, es posible realizar un anlisis inicial basado en la termodinmica topolgica para los sistemas reaccin extraccin, consiste en la representacin del equilibrio lquido- lquido reactivo como aproximacin inicial para generar diagramas de flujo. Adems por el anlisis de la esttica podemos identificar los posibles estados estables, la viabilidad del proceso, la sntesis del esquema tecnolgico y los parmetros de operacin. Este mtodo corto, permite tener una aproximacin al modelamiento riguroso [55]. Oliveira et al., [56-58] han estudiado la integracin de la fermentacin alcohlica extractiva con la esterificacin enzimtica del etanol a nivel experimental. El cido oleico es usado como agente extractor del etanol y como substrato para la reaccin de esterificacin catalizada por la lipasa de Rhizomucor miehei libre o inmovilizada. La factibilidad del proceso fue probada en una fermentacin con altas concentraciones de glucosa (hasta 400 kg/m3). All, la adicin de la lipasa al sistema de fermentacin extractiva dio como resultado un consumo casi total de la glucosa y una fase acuosa con bajas concentraciones de etanol debido a su esterificacin con el cido oleico.

-

26

Dado que la lipasa acta en la interface aceite-agua, los reactores de membrana proveen una excelente opcin, pues la membrana que se usa como soporte del catalizador en la que forma una barrera entre las dos fases y permite la separacin selectiva de los productos. La remocin constante de los productos permite una alta conversin an para aquellas reacciones donde hay inhibicin o son termodinmicamente desfavorables. Los reactores de membrana con lipasas, se han utilizado en la hidrlisis de cidos grasos [59, 60] y se cree que pueden ser de igual utilidad en la transesterificacin. Gutirrez (2007) [61] propone la posibilidad de utilizar un mtodo corto para el anlisis de la produccin de biodiesel por extraccin reactiva y determina la relacin molar de solvente ptima usando el concepto de termodinmica topolgica. En este trabajo el equilibrio lquido-liquido reactivo (ELLR) es usado para determinar la si el espacio geomtrico del simplex de concentraciones donde se lleva a cabo la reaccin se intercepta con el espacio geomtrico correspondiente a la formacin de las dos fases lquidas (figura 1.5). Este se encuentra delimitando el rea donde el proceso de extraccin reactiva es posible. Luego, manipulando la relacin molar de solvente (etanol) a triglicrido, la cantidad mnima y mxima de solvente es determinada (figura 1.6). Para el caso del biodiesel la inmiscibilidad ocurre de forma natural de manera que no es necesario adicionar otra sustancia para la separacin del producto, es uno de los reactivos, el etanol, el que acta como solvente, razn por la cual se hace necesario su alimentacin en exceso. A nivel experimental, en este proceso, los reactivos se alimentaron a un reactor extractor de discos giratorios, con una etapa reactiva en la mitad y dos etapas de extraccin en los dos extremos como etapas de agotamiento y rectificacin (fig.1.7).

Figura 1. 5 Intercepcin de equilibrio qumico y de fases Figura 1. 6 ELLR sistema trioleina (OOO)-etanol EtOH-Glicerol (GL)-Oleato de etilo (EO) [61

-

27

A pesar de la gran cantidad de ventajas que ofrece esta tecnologa, la formacin simultnea de las dos fases liquidas y la reaccin qumica es el componente fundamental del proceso, razn por la cual es necesario controlar rigurosamente tanto la cantidad de solvente /relacin de alimentacin como la velocidad de agitacin. El primer parmetro es vital para garantizar que en el sistema siempre se formen las dos fases slidas y la segunda permite que haya buen contacto entre los reactivos entre los productos de la reaccin. Estos dos parmetros actan de forma contraria ya que altas velocidades de agitacin posibilitan la reaccin pero no permiten la formacin de las dos fases lquidas.

Figura 1. 7 Reactor multietapas para la produccin de biodiesel por extraccin reactiva [61].

1.2.3.2 Destilacin reactiva

Es un proceso combinado donde la reaccin qumica y la destilacin coexisten en una sola unidad de proceso. Ofrece distintas ventajas sobre la configuracin convencional, ya que esta reduce costos de capital y operacin adems de aumentar la conversin de los reactantes, selectividad y transferencia de masa. Es especialmente utilizada para reacciones limitadas por el equilibrio reacciones caracterizadas por tener altos calores de reaccin, reacciones en fase lquida que necesitan gran exceso de uno de los reactivos, cuando se desean eliminar reacciones colaterales o cuando hay formacin de azetropos. Reacciones como las de esterificacin, hidrlisis, transesterificacin entre otras, son buenas candidatas para ser llevadas a cabo mediante destilacin reactiva [52]. Esto puede permitir una enorme reduccin de capital y costos de inversin [62]. La columna de destilacin reactiva consta de una zona reactiva entre las zonas de rectificacin y agotamiento (ver figura 1.8), que dependen del comportamiento de las mezclas, para el caso de la esterificacin de cidos grasos con metanol, el agua y alcohol son mucho ms voltiles que los steres y cidos, de esta forma son separados por la cima de la columna por lo cual no es necesario una gran

Reaccin

40C

50C Aceite

Etanol

Biodiesel

Glicerol

-

28

zona de rectificacin. De la misma forma, la zona de agotamiento es pequea, as que la zona de reaccin cubre prcticamente toda la columna.

Figura 1. 8 Configuracin general de una torre de destilacin reactiva.

Uno de los procesos de inters comercial ms conocido llevado a cabo bajo la tecnologa de destilacin reactiva es la sntesis de acetato de metilo mediante la reaccin de esterificacin de cido actico con metanol, que es el proceso base para investigaciones en destilacin reactiva. En 1921 Arthur A. Backhaus [63], patent un proceso para la produccin de acetato de metilo en forma continua pasando cido actico en contracorriente con metanol en presencia de cido sulfrico fuerte mientras se separaba el acetato de metilo formado. En 1980, 60 aos despus la aplicacin industrial de la destilacin reactiva se dio como parte del desarrollo de las plantas de la Eastman Chemical [64] quienes utilizaron simulaciones que permitan la minimizacin del tamao de los reactores y de las corrientes de recirculacin, maximizar el rendimiento y la conversin y refinar el acetato de metilo en un nmero mnimo de etapas. De ah en adelante se han venido realizando investigaciones encaminadas a disear y evaluar en forma ms rpida y econmica el proceso de destilacin reactiva para su uso en la obtencin de otros productos de inters mediante simulaciones, montaje de plantas experimentales y piloto. El nmero de publicaciones en este campo crece rpidamente sobre todo las dedicadas al estudio del diseo del proceso [61] y descripcin del comportamiento de las columnas en estado estable [65, 52]. Los procesos de RD pueden involucrar sistemas multicatalticos, recirculaciones internas gaseosas o lquidas sobre los sistemas catalticos, separacin, transferencia de masa e intercambio de entalpa entre otros. Todos estos integrados ptimamente en un solo equipo como principal caracterstica de la intensificacin de procesos.

-

29

Existen reportadas varias aplicaciones comerciales de la destilacin reactiva: sntesis de etil, butil y metil acetatos, hidrlisis de acetato de metilo, remocin de etanol de formaldehido, MTBE, TAME, ETBE, hidrogenacin de aromticos, sulfuracin e hidrosulfuracin, produccin de isobutileno, etil benceno y formacin de steres de cidos grasos entre otros. Se reporta la produccin de biodiesel por RD usando aceite de canola y metanol con KOH como catalizador, se evaluaron dos alternativas, en la primera los reactivos fueron alimentados directamente a la columna, mientras en el segundo fueron llevados primero a una etapa de pre reaccin. Los mejores resultados se obtuvieron usando la segunda alternativa, obteniendo una concentracin de ster metlico de 91.7 p/p% en la corriente de producto extrada del fondo de la columna. RD es particularmente ventajosa en procesos de esterificacin, cuando la alimentacin de triglicridos tiene altos contenidos de cidos grasos libres por ejemplo en el caso de grasas residuales (aceite de cocina, grasas amarillas, cebo, etc.) o los cidos grasos obtenidos por una reaccin preliminar de hidrlisis [52]. Usando la combinacin de reaccin y separacin en una sola unidad es posible el equilibrio de la reaccin hacia el producto clave (ster) por remocin continua de subproducto sin usar un reactivo en exceso. Por otro lado, las reacciones secundarias como la eterificacin o saponificacin, pueden ser evitadas usando catalizadores slidos selectivos. Corrientes residuales de sales no son generadas usando RD. Adems, este proceso es ambientalmente adecuado debido a la integracin energtica primero debido al uso de la energa liberada por la reaccin para la separacin y al permitir la recuperacin de la energa requerida por el rehervidor en el condensador. El uso grandes excesos de alcohol no es necesario, ya que la columna opera con bajo reflujo de alcohol, o con corrientes de reflujo con cidos grasos y agua que pueden ser separados directamente por decantacin. En cuanto a los catalizadores, es posible llevar a cabo el proceso usando varios materiales catalticos como zeolitas, resinas de intercambio inico, heteropolicidos, sulfatos de carbono y zirconio. A pesar de esto, la esterificacin de cidos grasos usando catalizadores slidos cidos no ha sido establecida industrialmente. Para complementar los estudios experimentales, se han realizado simulaciones del proceso de produccin de biodiesel por destilacin reactiva, en el simulador comercial ASPEN PLUS [52, 66], donde modelos como UNIQUAC y UNIFAC Dormund modificado han sido usados.

-

30

En la simulacin presentada por Kiss et al. [67], corrientes frescas de reactivos fueron alimentas a la columna en relacin estequiomtrica a la misma temperatura de la etapa de alimentacin. Se us una columna de 14 etapas operando a un reflujo muy bajo (0.010.1 kg/kg) ya que altos valores de esta relacin ocasionan la acumulacin de agua desplazando el equilibrio hacia la formacin de los reactivos. Para reducir la cantidad de cido dodecanico en el producto final, el cido fue alimentado por encima y el etanol por debajo de la zona de reaccin. La temperatura de la columna se mantuvo a 200C para asegurar un mximo de alcohol del 10% en el rehervidor. El tiempo de residencia en la columna fue de 10 min, mucho menor que el tiempo de retencin de 60-90 minutos reportado para los procesos convencionales [67]. Dependiendo de la relacin de reflujo y la velocidad de produccin de FAME, los requerimientos energticos del proceso son de aproximadamente 150 Kcal/kg de ster. Para una cantidad de catalizador del 15% respecto a la alimentacin de aceite, la produccin de ster puede exceder 21.4 Kg por Kg de catalizador o 3250 Kg de ster por hora por metro cbico. En cuanto a las columnas es posible obtener 1880 toneladas por ao usando una columna a escala de planta piloto de solo 0.1m de dimetro [52]. Por otro lado, la posibilidad de obtener biodiesel de cido lurico por esterificacin con metanol y 2-etil hexanol por destilacin reactiva ha sido estudiada como una primera aproximacin al complejo diseo de este proceso para reacciones de transesterificacin usando aceites vegetales [53]. En este trabajo, se recurre a un mtodo corto basado en el anlisis de la esttica para determinar la factibilidad de implementar el proceso de destilacin reactiva y la sntesis del esquema tecnolgico ms adecuado para el proceso. La simulacin fue realizada usando ASPEN PLUS, a una presin de 101.325 kPa, obteniendo perfiles de temperatura con valores muy altos para la produccin de 2-etil laureato. Por esta razn fue necesario considerar una presin de 32 KPa para disminuir la temperatura para evitar la desactivacin del catalizador y la degradacin de algunos de los componentes de la mezcla reaccionante [53]. He et al. [68,69] reporta un nuevo sistema usando RD para la produccin de biodiesel de aceite de canola y metanol usando KOH como catalizador. En este sistema, la relacin de alimentacin de metanol a aceite es de 4:1, obteniendo una conversin del 95% en 3 minutos a una temperatura de la columna de 65C. El flujo ascendente de metanol en forma de vapor sirve como un sistema de agitacin, ayuda a la mezcla uniforme en cada plato. Entre las ventajas de este proceso se encuentran tiempos cortos de reaccin y altas productividades, no es necesario alimentar alcohol en exceso, bajos costo debido al pequeo tamao de la torre y a que unidades de separacin adicionales

-

31

no son necesarias [70]. La figura 1.9 muestra el proceso para la produccin de biodiesel por destilacin reactiva.

Figura 1. 9 Columna de destilacin reactiva para la produccin de FAMEs por esterificacin con metanol. Adaptado de [70].

Douglas [71], patent un proceso para la produccin de biodiesel con bajo contenido de glicerina y sulfuros por destilacin reactiva usando cidos grasos con relativamente altas concentraciones de glicridos usando como catalizador una resina de intercambio inico. Singh et al. [69] estudiaron la produccin de biodiesel por destilacin reactiva a escala de laboratorio usando aceite de canola y metanol en exceso, con KOH como catalizador. En este estudio se evaluaron dos alternativas, en la primera, los reactivos se alimentaron directamente a la columna, mientras que en la segunda se hicieron pasar por una etapa de reaccin previa. Con la segunda opcin se obtuvo una concentracin de ster metlico del 91.7% extrado por el fondo de la columna.

Omota [72], demostr que no era necesario el uso de metanol en gran exceso aun operando a bajas relaciones de reflujo de alcohol. Para complementar los estudios experimentales realizados a escala de laboratorio, se encuentran reportadas en la literatura algunas simulaciones en la produccin de biodiesel combinando reaccin y separacin en una columna de destilacin [73, 74]. En estas simulaciones se puede observar como el producto es retirado continuamente favoreciendo la reaccin directa.

Por otra parte, el estudio terico realizado por Cardona et al. [53], demuestra la viabilidad de la obtencin de biodiesel por destilacin reactiva a partir de cido lurico con metanol y 2-etil-hexanol, como primera aproximacin al complejo diseo de procesos de transesterificacin de aceites vegetales. En este trabajo se

-

32

propone un mtodo corto (anlisis de la esttica) para la sntesis y diseo del sistema tecnolgico del proceso. Se us el simulador comercial ASPEN PLUS y se trabaj una presin de 102.325 kPa.

Posteriormente, en la simulacin presentada por Kiss et al. [67], los reactivos (cido dodecanico con metanol, propanol o 2 etil hexanol) son alimentados a una torre de 14 etapas, en relacin estequiomtrica y a la misma temperatura a la que se encuentra la zona de reaccin, con una relacin de reflujo entre 0.01 y 0.1. Una relacin mayor de reflujo es perjudicial ya que aumenta la concentracin de agua en la columna disminuyendo la conversin de cidos grasos. Para reducir la concentracin de cido dodecanico en el producto final, el cido se alimenta por encima de la zona de reaccin. El tiempo de residencia en la columna fue de 10 min, mucho menor que los tiempos de retencin reportados para procesos convencionales.

Bathia, et al, (75) reporta la produccin de palmitato de isopropilo por destilacin reactiva, usando un catalizador de acetato de zinc soportado en slica gel en una columna empacada de 102 mm de dimetro, los datos experimentales fueron usados para validar las predicciones tericas obtenidas de la simulacin del proceso en condiciones de estado estable y modelos basados en transferencia de masa.

Los trabajos mencionados se dirigen en su mayora al estudio de las reacciones de esterificacin de cidos grasos adems, por otro lado se dedican al estudio experimental mostrando un dbil anlisis terico, a excepcin del trabajo presentado por Cardona [53] donde se muestra un mtodo corto para el anlisis de procesos que involucran destilacin reactiva, los dems no dan indicios de un mtodo de diseo que permita la evaluacin rpida de la posibilidad en el uso de esta tecnologa.

1.2.3.3 Absorcin reactiva

En este proceso, la reaccin qumica es integrada con una separacin simultnea de los productos por absorcin, es muy investigada como un tpico ejemplo de un proceso integrado.

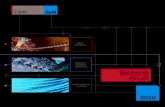

Kiss (2009) [73], muestra una rigurosa simulacin del proceso de produccin de biodiesel por absorcin reactiva mediante esterificacin de cido dodecanico con metanol usando catlisis slida cida. El uso de este tipo de catalizador es una de las ventajas del proceso adems de los beneficios que ofrece la tecnologa. Se usa una columna de absorcin reactiva empacada de 0.4 m de dimetro (fig. 1.10), el cido es precalentado y luego alimentado en la primera etapa de la columna mientras el alcohol en cantidad estequiomtrica es inyectado como vapor por el fondo de la columna, creando un flujo a contracorriente en la zona de

-

33

reaccin. El agua producida por la reaccin es removida como producto destilado y el condensado es separado por medio de un decantador, el cido es recirculado a la primera etapa. Los steres son recuperados del fondo de la columna con una pureza del 99.9 %.

Figura 1. 10 Diagrama de flujo de la produccin de biodiesel por absorcin reactiva [73].

CONCLUSIONES

En cuanto a la produccin de biodiesel a partir de materias primas vegetales, primordialmente la soya, la colza, el girasol y la palma son las materias primas ms usadas en la produccin de biodiesel. Adems se observa una estrecha relacin entre la disponibilidad de materia prima y la publicacin de artculos cientficos, por lo que cada pas, en consecuencia investiga prioritariamente sobre la materia prima que tiene disponible. Otro tipo de materias primas de alta importancia est vinculado con grasas animales y aceite de cocina y tal vez el aceite ms promisorio es el de Jatropha curcas. El principal objetivo de la investigacin de nuevas fuentes de materias primas para la produccin de biodiesel es prevenir problemas relacionados con el uso de alimentos como fuentes de energa. Un claro ejemplo de esto es el uso de microalgas para la produccin de biodiesel tanto desde el punto de vista de generacin de materia prima como en el uso de aceites generados por estos microorganismos.

Rea

ctiv

e ab

sorp

tion

colu

mn

Decanter

Fatty acid

Water

Alcohol

Fatty acid methyl esters

Flash

Cooler

Heater 1

Heater 2

Compressor

Heater 3

Fatty acid pre-heated

Alcohol vapor

Vapor

Top

Bottom

-

34