Apunte desgaste

-

Upload

paralafakyou-mens -

Category

Documents

-

view

81 -

download

1

Transcript of Apunte desgaste

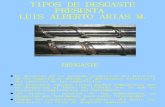

DESGASTE INTRODUCCIÓN

Existen tres maneras de remover material de la superficie de un elemento, por licuación, por disolución química o por acción mecánica. El término “desgaste” agrupa al amplio conjunto de fenómenos asociados a la pérdida de material por la acción mecánica de dos cuerpos en contacto y con movimiento relativo. El mayor desafío que tiene un ingeniero para resolver un problema de desgaste es reconocer anticipadamente el o los mecanismo de desgaste que pueden operar sobre el componente en cuestión. Esta guía de estudio tiene como objetivo ofrecer los primeros lineamientos o pautas sobre el tema. Se intentará definir los principales tipos de desgaste, sus características distintivas y algunas soluciones probadas. A su vez se buscará explicar como afectan las características del medio y las diferentes propiedades de los materiales el desempeño de un sistema frente al desgaste. Al final del curso el estudiante debería ser capaz de identificar los principales tipos de desgaste, conocer los materiales utilizados en cada caso y los métodos de monitoreo y diagnostico empleados. El desgaste o “fricción” como se lo suele llamar comúnmente, trae consecuencias indeseables como ser, pérdida de potencia, aumento de temperatura, ruido, alteración de las tolerancias de fabricación (aumento de los juegos), hasta finalmente la falla. No obstante muchas aplicaciones utilizan la fricción a favor (embrague, zapatos, tiza, etc.) pero siempre tratando de minimizar el desgaste.

A- DESGASTE ABRASIVO

Definición: Es el tipo de daño provocado por la acción de duras partículas o protuberancias forzadas contra una superficie sólida más blanda y puestas en movimiento relativo respecto a ella. El daño viene dado por la indentación de las partículas duras en la superficie blanda del cuerpo primario y la posterior remoción y corte por acción combinada de fuerza y movimiento. Esto crea hendiduras en la superficie, especies de “surco o rayado”. A pesar que el desgaste ocurre en ambos, partículas y cuerpo, uno tiende a enfocarse en aquel que representa un mayor costo económico y considera al otro como el “abrasivo”. Esto, en algunos casos, podría dar lugar a distintos enfoques, por ejemplo una persona caminando por un centro comercial piensa que sus zapatos se están desgastando y que el piso es el abrasivo responsable, mientras que el encargado de mantenimiento del lugar opina lo contrario. En consecuencia cada uno resolverá su problema de desgaste de manera diferente.

Desde el punto de vista del medio los sistemas abrasivos pueden ser “abiertos” o “cerrados” y en función del número de superficies o cuerpos involucrados serán “de dos cuerpos” o “de tres cuerpos” ( figura N°A-1).

Figura A-1

Donde: W – volumen de material perdido k3 – constante de proporcionalidad L – carga aplicada d – distancia deslizada H – dureza del material A – área de la huella dejada por el material arrancado

p – profundidad de la huella

Para las mismas condiciones de carga y distancia de deslizamiento un sistema de dos cuerpos experimenta entre 10 y 1000 veces menor deterioro. Sin embargo en la práctica las presiones o cargas sobre las partículas resultan mucha más elevadas en los sistemas de tres cuerpos. También podemos diferenciar los sistemas abiertos de los cerrados, aunque en este caso no se advierte una gran diferencia para igual carga no obstante los sistemas cerrados al igual que los de tres cuerpos resultan más severos por cuanto las cargas en juego son mayores. En un material dúctil hay tres mecanismos para explicar como una partícula abrasiva remueve material de la superficie: rayado, cuña y corte (ver figura A-2). Son múltiples los factores que determinan cual de ellos predomina (forma de la partícula, ángulo de penetración, dureza relativa entre las superficies, carga, etc).

Figura A-2 El más severo de todos ellos es el corte, donde el volumen de material removido es mayor que el desplazado hacia los lados. Existe un modelo matemático para determinar el volumen perdido de material por corte producido por una partícula abrasiva.

dAW ⋅=

p1kA ⋅=

H

L2kp ⋅=

H

dL3kW

⋅⋅=

El volumen desgastado es proporcional a la carga y la distancia deslizada, e inversamente proporcional a la dureza de la superficie. También se define como resistencia al desgaste abrasivo a la inversa de W:

W

1R =

El valor de la constante k3 esta afectado por numerosos factores algunos de los cuales veremos de ahora en adelante. En los materiales frágiles existe un modo adicional de desgaste abrasivo, por microfatiga. Ocurre cuando la tenacidad a la fractura del material es excedida por la fuerza ejercida por la partícula abrasiva. Este mecanismo predomina en los cerámicos y esta activo en metales frágiles como la fundición blanca. En general la velocidad del proceso de desgaste depende de:

• Características de ambas superficies

• Presencia o no de partículas entre las superficies

• Velocidad de contacto

corte cuña rayado

• Las presiones de contacto

• Condiciones ambientales

Efecto de las propiedades del material Las siguientes propiedades del material afectan en menor o mayor grado el comportamiento del mismo frente al desgaste abrasivo.

o Dureza o Modulo de elasticidad o Resistencia mecánica (resistencia a la tracción) o Temperatura de fusión o Estructura cristalina o Microestructura o Composición química

• Dureza: La dureza de la superficie del material esta muy relacionada con la velocidad o tasa de desgaste. Muchos autores, basados en sus trabajos experimentales, coinciden en que para la mayoría de los metales la velocidad de desgaste es inversamente proporcional a la dureza y que la pendiente es una característica particular de cada material (ver figura A-3). A su vez el mismo proceso de abrasión puede aumentar la dureza inicial por trabajo en frío durante el uso.

Figura A-3

• Cristalografía: Tanto el tipo de estructura cristalina (FCC – BCC – HC - etc), como su orientación respecto a los esfuerzos y movimiento (textura), afectan en buena medida la resistencia al desgaste abrasivo.

• Microestructura: Aquellas microestructuras que presentan mayor capacidad de endurecimiento por deformación, tendrán mayor resistencia a la abrasión a igual dureza inicial. Microestructuras como austenita o bainita resultan mejores que perlita, ferrita o martensita de la misma dureza.

• Tenacidad: Esta característica resulta de gran importancia en los cerámicos y en menor medida en las fundiciones de hierro, en otras palabras en los materiales frágiles la resistencia a la abrasión esta fuertemente afecta por la capacidad de éstos de absorber energía para transformarla en deformación (ver figura A-4).

Figura A-4

• Composición química: Aleando generalmente podemos mejorar el desempeño de un material frente a la abrasión. En el caso del agregado de solutos intersticiales como es el carbono en los aceros, la solución sólida formada aumenta su dureza por lo tanto mejora su comportamiento frente al desgaste abrasivo respecto al hierro puro. Ocurre lo mismo con aquellas aleaciones endurecibles por solución sólida del tipo sustitucional. En estos casos esta demostrado que la resistencia a la abrasión sigue la regla de las proporciones de las mezclas al igual que la dureza. En los sistemas que poseen solubilidad parcial para un rango de temperaturas, la presencia de una segunda fase altera las propiedades mecánicas de la aleación. En este sentido sabemos que existen tratamientos térmicos diseñados para producir la precipitación de una segunda fase con el objeto de aumentar la dureza y el límite de fluencia de muchos metales. Por lo tanto uno debería esperar que la resistencia a la abrasión mejorase, pero no ocurre eso. Un precipitado pequeño coherente o no y finamente distribuido es fácilmente removido durante el proceso abrasivo. Por el contrario se ha demostrado que partículas grandes incoherentes con la matriz y de alta dureza, logran aumentar la resistencia a la abrasión.

Figura A-5 Partículas pequeñas son arrastradas con la matriz cuando el grano abrasivo es relativamente grande resultando inocuo su efecto endurecedor (figura A-5a). Buenos resultados se obtienen con grandes precipitados respecto a la partícula abrasiva (figura A-5b-c). En cuanto a la forma, partículas tipo bloque son preferibles a las que se asemejan a placas o bastones. En general podemos concluir que dureza, tenacidad, rigidez, tamaño, forma y distribución son las características de los precipitados de una segunda fase que controlan la performance de un material frente la abrasión.

Figura A-6

a b c

Pé

rdid

as

po

r d

esg

ast

e

Orientación Tamaño Elasticidad Dureza Tenacidad

Tal es el caso de las partículas presentes en los materiales compuestos de matriz metálica que muestran un buen desempeño frente a este tipo de desgaste. La figura A-6 muestra cómo afectan cada una de las características de los precipitados en las pérdidas por abrasión. Efecto del medio ambiente La tasa de desgaste abrasivo no solo depende o es afectada por las propiedades del material como hemos visto, sino también por el entorno que rodea el sistema en cuestión. Entre los factores ajenos al material que influyen en la pérdida de material por abrasión encontramos a:

• Tipo de abrasivo y sus características físico – mecánicas (forma, dureza, tamaño, tenacidad): Muy importante es la relación de durezas entre la partícula abrasiva y el material desgastado. Uno debe tratar de que dicha relación sea mayor a 0,5, por otro lado se puede ver en la figura A-7 que las condiciones mejoran a medida que la relación aumenta, pero que a valores superiores a 1,2 aproximadamente, el beneficio extra obtenido no justifique quizás el alto costo del material elegido (una regla general pero no taxativa dice que cuanto más resistente es un material más costoso resulta).

Figura A-7 La siguiente tabla de dureza permite ver la relación de durezas entre algunos materiales y ciertos abrasivos comunes.

Otro aspecto importante es la tenacidad del grano abrasivo, cuanto más tenaz resulta éste más severo es el desgaste a igual dureza (ver figura A-8).

Figura A-8 Finalmente la forma de la partícula también resulta importante pues afecta el área de contacto y por lo tanto la presión específica sobre el material. Se ha demostrado que partículas redondeadas causan menos daño que las angulosas y con aristas filosas.

• Temperatura y Velocidad de contacto: luego de numerosas experiencias realizadas por años se puede decir que bajo condiciones normales de desgaste tanto la velocidad de contacto como la temperatura resultan poco relevantes frente a un mecanismo del tipo abrasivo.

• Tanto la carga aplicada como la velocidad de deslizamiento están relacionadas al volumen desgastado a través de la dureza del material y una constante de proporcionalidad. Esta relación denominada ecuación de “Archard” es establecida considerando la partícula abrasiva cortando el material y no contempla las propiedades de la misma ni el ambiente que rodea el sistema. Las partículas se fracturan al alcanzar la carga crítica, según como resulten las aristas de los nuevos fragmentos, puntiagudas y filosas o suaves y redondeadas cambiara la velocidad de desgaste del sistema para bien o para mal (ver figura A-9).

Figura A-9

• Humedad o ambiente corrosivo: cuando el sistema involucra además de un fenómeno de desgaste un proceso de ataque corrosivo, ambos mecanismos aunque independientes entre si en cuanto a su origen, suelen potenciarse uno al otro, lo que comúnmente se denominan procesos sinérgicos, en tales condiciones la velocidad de desgaste puede duplicarse.

Materiales utilizados Cerámicos: Debido a su alta dureza respecto al abrasivo muestran un excelente comportamiento y resistencia al desgaste abrasivo. Pero su punto débil es su

Lk Carga crítica de fractura de la partícula

Vol. Perdido

Carga (L)

Grano irregular de bordes puntiagudos y filosos

Grano de bordes redondeados

incapacidad para soportar cargas dinámicas tipo impactos (como se sabe poseen muy baja tenacidad a la fractura). En definitiva no son utilizados por no ser adecuados para servicios que involucren impactos o altas tensiones. Plásticos: Baja resistencia al desgaste abrasivo. Dentro de la mediocridad los mejores son los plásticos con mayor peso molecular. Algunas veces son utilizados cuando se necesita resistencia a la corrosión, sobre todo durante el manejo de fluidos viscosos corrosivos que contienen pequeñas partículas. Metales: dentro de este grupo las aleaciones más destacadas son:

• Fundiciones blancas aleadas: su resistencia a este tipo de desgaste se debe principalmente a la presencia de carburos formados durante el proceso de solidificación. Entre sus desventajas debemos mencionar su baja tenacidad, difíciles de mecanizar y que no son soldables lo cual limita su aplicación a piezas cuya forma final puede ser obtenida solo por colada. Dentro de este subgrupo metálico nombraremos los tipos más empleados:

o Fudiciones NiHard (Ni – Cr y de alto carbono) o Alto cromo (poseen entre 23% a 30% de cromo y alto carbono). Poseen

además buena resistencia a la corrosión. o Fundición perlítica o Fundición Cr – Mo (Alta templabilidad, ideal para secciones gruesas)

• Aceros. Los aceros utilizados en aplicaciones que involucran abrasión son: o De baja aleación (su dureza lograda a través del contenido de carbono

son sus principales atributos, además con el agregado de aleantes se logra aumenta muchísimo su templabilidad). Este tipo de materiales económicos mejoran su desempeño cuando son sometidos a tratamientos de endurecimiento superficial como ser: cementación, nitruración, temples superficiales, etc. o cuando son recubiertos con sustancia duras por medio de procesos especiales (spray plasma, PVD).

o Para herramientas (son aceros altamente aleados y basan su resistencia a la abrasión en el alto contenido de carburos) encontramos diferentes clases cada una de las cuales con características propias. Estan los clase M y T denominados comúnmente “aceros rápidos”, los D con alto cromo y los A, templables al agua.

o Al manganeso, son austeníticos y los de mayor tenacidad. Tienen la ventaja que bajo altas tensiones de servicio experimentan endurecimiento por deformación que mejora sustancialmente su desempeño paulatinamente durante el uso. Dentro de este subgrupo el más famoso es el conocido como acero “Hadfield” el cual posee 12% de manganeso.

Cermet: Materiales compuestos que combinan la excelente dureza de un cerámico con

la tenacidad de un metal.

B- DESGASTE ADHESIVO “Se refiere al tipo de desgaste provocado por el deslizamiento de una superficie sólida sobre otra” El término adhesivo resulta ambiguo frente al de deslizamiento pero trataremos de aclarar esto a medida que avancemos en el este capitulo. Desgaste por erosión, abrasión, fricción y oxidación tradicionalmente son excluidos de esta clase de desgaste aunque cualquiera podría reconocer en ellos la existencia de algo de deslizamiento. Sucede que cada uno de ellos tiene características que los distinguen e identifican. No sucede lo mismo en el caso del desgaste adhesivo donde no se puede identificar un agente específico que sea responsable del daño. “En conclusión, si uno no observa partículas abrasivas, si la oscilación del movimiento relativo de las superficies es mayor que el característico de la fricción y finalmente la tasa de pérdida de material no esta vinculada ha un mecanismo corrosivo, uno estaría en condiciones de decir que se trata de un proceso de desgaste adhesivo puro” El fenómeno de adhesión si ha sido identificado como el principal contribuyente a la resistencia al deslizamiento en los sistemas con movimiento relativo de superficies en contacto. No obstante se puede decir que la adhesión es una consecuencia del contacto y no es la causa del desgaste. En realidad el daño sobreviene cuando las dos superficies adheridas localmente son obligadas a deslizarse y por lo tanto separarse. Superficies de deslizamiento. Teoría de la adhesión Las superficies de deslizamiento distan de estar perfectamente limpias y secas. Aun en los casos donde inicialmente estuviesen muy limpias es inevitable su contaminación posterior debido a la acción del medio y el movimiento. Es por ello que en el caso de los metales se admite la existencia de distintas capas intermedias entre las superficies, estableciéndose este hecho como la condición normal de las superficies de deslizamiento (ver figura B-1).

Figura B-1 Como se indica en la figura los metales usualmente se cubren de un film de óxido, el cual a su vez esta cubierto por una segunda capa mezcla de gases absorbidos e hidrocarburos (aceites). El espesor de tales capas están en el orden de los 10 nm (0,01 µm), vale decir imposibles de distinguir a través de microscopía óptica o la electrónica de barrido. La presencia de estas capas es crucial ya que constituye el factor esencial en el fenómeno de adhesión de las superficies. Alteraciones tanto en el espesor como en las propiedades físico – químicas de estos films hacen que el comportamiento frente al desgaste sea muy variado y cambiante aún en un mismo sistema de deslizamiento. La carga normal es transmitida desde uno de los sustratos hacia el otro a través de estas capas intermedias por sus puntos de contacto (rugosidad de las superficies). Luego cuando dichas superficies se deslizan entre si la acción conjunta de la presión y el movimiento intentan escurrir la capa de gases y aceites absorbidos. Ocurrido esto las capas de óxidos o sulfuros son puestas en contacto. Si las presiones en los puntos de contacto son lo suficientemente altas, éstas frágiles capas de óxidos y sulfuros pueden llegar a fracturase y por lo tanto dejar expuesta la superficie limpia del metal.

Finalmente en localizadas regiones ambos metales serán puestos en íntimo contacto y podrían llegar a adherirse. Relación entre la resistencia de la unión y los materiales Producida la adhesión en pequeños puntos, la resistencia de la unión dependerá únicamente de los metales involucrados. Parejas de materiales idénticos producirán juntas muy resistentes, equivalentes a la resistencia a la tracción del material. Materiales disímiles darán lugar a uniones de menor resistencia pero que en algunos casos pueden incrementarse con el tiempo sobretodo en aquellos sistemas de materiales que presentan solubilidad en estado sólido a la temperatura de uso (vía difusión). En el caso de los polímeros a pesar que los átomos de una cadena están unidos por fuertes enlaces covalentes, las fuerzas entre cadenas o entre cadenas y otros materiales son débiles del tipo de van der Waals. También materiales con enlaces atómicos idénticos pueden lograr fuertes adhesiones si sus redes están orientadas favorablemente (alineadas). Otro punto a considerar es el grado de aplastamiento de las superficies en contacto. Materiales dúctiles sufren deformación plástica, en cambio los frágiles no deforman. La aparición de tensiones de corte a raíz del movimiento aumenta la posibilidad de producirse flujo plástico y fractura en los puntos de contacto. Luego del deslizamiento habrá una capa formada de una mezcla de sustancias entre las superficies, algunas de estas sustancias será expulsada del sistema como residuo del desgaste pero la mayoría permanecerá dentro de ese film. La velocidad del desgaste dependerá de las propiedades de los materiales (dúctil o frágil); de la mezcla formada y de la tendencia de las partículas a escapar del sistema. Modelización Difícilmente exista una ecuación que describa completamente el fenómeno de adhesión, no obstante la siguiente es muy utilizada como guía para anticipar la velocidad de desgaste.

H

vLkW

⋅⋅=

Donde: W: volumen de material perdido por unidad de tiempo k: constante L: carga v: velocidad de deslizamiento

H: dureza del material más blando

Esa constante muchas veces es denominada coeficiente de desgaste y puede tomar valores dentro de un amplio rango:

10-3 < k < 10-7

Caracterizar un sistema no es tarea fácil, un modelo de laboratorio es la mejor forma de hacerlo. Aun tratando de simular todas las condiciones (modo de vibración, atmósfera, rigidez, etc.) la mejor manera de determinar la exactitud y confiabilidad de un modelo de laboratorio es monitorear que los cambios que sufre la superficie y los desechos producidos guardan similitud con los sufridos por el componente en estudio. Transición entre desgaste severo o metálico y desgaste liviano u oxidante El desgaste bajo condiciones adhesivas esta sujeto a una abrupta transición, pasando de un desgaste suave o ligero (oxidante) a un desgaste severo (metálico), con un incremento importante en la velocidad de desgaste.

Condición inaceptable de

desgaste

Condición normal o

adecuada de desgaste

Este cambio en el comportamiento tiene su origen en marcados cambios térmicos motivados fundamentalmente por variaciones de carga, velocidad de deslizamiento, temperatura o tipo de entorno (ver figura B-2).

Figura B-2: ensayos a 3 kgf para un sistema de bronce 60-40 sobre un acero rápido Este comportamiento dual se explica a partir de suponer que para cada sistema y bajo determinada carga existe un espesor crítico del film de óxido por debajo del cual dicha capa es rota poniendo al descubierto la superficie del material, aumentando la posibilidad de adhesión y la presencia de partículas duras. El sistema no puede reponer ese film protector de óxido. Este es el punto donde el régimen de desgaste cambia a severo. Ahora bien como dijimos el grosor de la capa depende de la velocidad, esta dependencia es indirecta pues en realidad el espesor de la capa de óxido es función del tiempo disponible para la reoxidación de una región desnuda por lo cual termina siendo inversamente proporcional a la velocidad de deslizamiento. A su vez también es importante la velocidad de formación del óxido que es directamente proporcional a la temperatura (ver figura B-3).

Figura B-3

A igualdad de las demás variables, disminuyendo la carga se puede eliminar el régimen severo del sistema probablemente por ser menor el espesor crítico que se debe formar. Por el contrario incrementando la carga mas allá de un cierto valor puede disminuirse la velocidad de desgaste a pesar de ser mayor el espesor crítico, esto es

presumiblemente por un aumento de temperatura en los puntos de contacto que acelera la formación de la capa de óxido (ver figura B-3). El tipo de material (dureza) también afecta a este comportamiento (ver figura B-4).

Figura B-4 Como puede verse cuanto mayor es la dureza del material la transición es menos abrupta e incluso puede llegar a ser suprimida. Esto puede tener explicación en que el espesor crítico resultaría menor para sustratos más duros. Para bajas velocidades de deslizamiento la transición se corre a la derecha y para altas a la izquierda. Atmósferas inertes o menos reactivas dan lugar a periodos de transición menos abruptos o más amplios respecto a la carga. Prevención del desgaste adhesivo La siguiente es una guía de recomendaciones para mitigar los efectos del desgaste adhesivo:

• Evitar, principalmente en los metales, el deslizamiento de parejas de materiales idénticos o similares o con solubilidad en estado sólido

• Altos valores de dureza son convenientes excepto en los casos donde existe la posibilidad de fatiga por alta presiones de contacto.

• En los casos de materiales con varias fases hay que considerar la dureza de cada una de ellas, pues puntos duros dañaran la superficie opuesta.

• La lubricación reduce el desgaste adhesivo aun cuando es realizada de manera inadecuada. Algo de lubricación puede proveer una atmósfera corrosiva que genera un film de óxido que disminuye la fricción respecto a que si esta capa no estuviese. Además la presencia del lubricante mejora la disipación de calor generado durante el deslizamiento y por lo tanto impide que la temperatura se eleve alcanzando valores excesivos.

C- EROSIÓN DE PARTÍCULAS SÓLIDAS “Es la pérdida de material como resultado de choques repetidos de pequeñas partículas sólidas” Es de esperar este tipo de desgaste cuando partículas duras inmersas en un fluido (gas o líquido) impactan sobre una superficie sólida a una determinada velocidad (mayor a 1 ms-1) y en una determinada dirección (ángulo de impacto). El medio fluido actúa como acelerador o desacelerador de las partículas, además es el responsables de cualquier cambio en la dirección del movimiento. El caso de erosión en medio líquido suele ser más severo que si éste fuese un gas. Manifestaciones típicas del desgaste por erosión de partículas sólidas:

• Adelgazamientos de los componentes (disminución de espesor).

• Presencia de marcas visibles sobre la superficie siguiendo el flujo de las partículas o fluido.

• Pulimiento de la superficie Diferencia entre abrasión y erosión Erosión se refiere a partículas que impactan y rebotan en la superficie, mientras que en abrasión las partículas se deslizan sobre la misma bajo la acción de una fuerza externa aplicada y aproximadamente constante. En el caso de la erosión la carga es originada por la desaceleración de la partícula. En principio parece clara la diferencia entre ambos tipos de desgaste. No obstante tal distinción no es tan notoria en aquellos casos donde la concentración de partículas en el medio es alta. En tales casos ese agrupamiento de sólidos puede progresar deslizando sobre la superficie y por lo tanto se comporta como un mecanismo abrasivo, es el ejemplo del transporte de minerales molidos por cañerías (mineraloductos). En virtud de lo anterior cuando se habla de erosión uno se esta refiriendo a flujos muy diluidos o sea con bajas concentraciones de partículas sólidas. Erosión pura Para poder analizar las diferentes variables que afectan el fenómeno erosivo, debemos primero distinguir dos situaciones posibles:

• Erosión pura: cuando el proceso toma lugar en atmósfera inerte o vacío (raras ocasiones) o bien a temperatura ambiente donde la oxidación puede ser ignorada.

• Erosión / corrosión: cuando ambos procesos se desarrollan simultáneamente e interaccionan de una manera sinérgica.

Las distintas variables que afectan la erosión pura pueden ser separadas en tres grupos:

• Características del flujo � Velocidad del flujo � Angulo de impacto � Concentración de partículas sólidas � Temperatura

• Características de las partículas � Forma � Tamaño � Dureza � Fragilidad

• Características del material desgastado � Dureza � Endurecimiento por deformación � Microestructura

Características del flujo

• Ángulo de incidencia: Materiales dúctiles presentan a bajos ángulos de incidencia (15° a 30°) las mayores tasas de desgaste por erosión, sucede lo contrario con los materiales frágiles que sufren un severo daño cuando son impactados casi perpendicularmente. En la figura C-1 puede verse como varia la severidad del daño en función del ángulo de impacto de la partícula para dos materiales diferentes (aluminio y alumina).

Figura C-1

• Velocidad de la partícula: Al igual que con el ángulo de impacto para la

velocidad (υ) debemos distinguir dos comportamientos diferentes entre un material frágil y uno dúctil,

nkVol ν⋅=

Donde k es una constante y n un exponente que para los metales va de 2 a 2,5 y en los cerámicos de 2,5 a 3.

• Concentración de partículas: Flujos más concentrados producen menos desgaste que aquellos donde la cantidad de sólidos es menor. Una explicación de este comportamiento sería el efecto “cobertor” provocado por la interferencia que tiene lugar entre las partículas que rebotan y las que impactan por primera vez la superficie. Este efecto aumenta al disminuir la velocidad o el tamaño de las partículas y depende a su vez del tipo de material (asociado a la velocidad de rebote).

• Temperatura: no esta muy claro el efecto de la temperatura y depende mucho de los demás factores intervinientes.

Características de las partículas erosivas

• Forma: Partículas angulosas dan lugar a velocidades de erosión mayores que

las esféricas tal cual uno podría intuir a priori. • Tamaño: La velocidad de erosión se incrementa a medida que la partícula

aumenta su tamaño. Esto se verifica hasta un tamaño determinado por encima del cual el efecto es pequeño o nulo. Ese tamaño crítico cambia si la velocidad de impacto varía, por ejemplo varios investigadores han informado que a 20 m/s la tasa de desgaste pasa ha ser constante en un acero 1018 cuando es impactado por partículas de SiC de 200 µm o más, mientras que si la velocidad

es de 60 m/s la velocidad de desgaste continua aumentando hasta partículas de 850 µm.

• Dureza: Al igual que en abrasión, la severidad del daño por erosión cae

cuando la dureza relativa de la partícula frente a la superficie es menor a uno. Características del material

• Dureza: Por lo visto hasta ahora es evidente que existe una diferencia notable en el comportamiento frente a la erosión entre los metales dúctiles y los frágiles. Un estudio de Hansen compara la resistencia al desgaste de varias aleaciones metálicas, cerámicos y cermet bajo las mismas condiciones. Sus resultados están resumidos en la tabla N°1 y los gráficos C-2 y C-3. Seguramente el comportamiento puede alterarse si algunos de los factores tales como velocidad, ángulo de incidencia, tipo y tamaño de la partícula cambia. El parámetro utilizado para la comparación es el factor de erosión relativo (FER) que se define como el volumen desgastado de un material respecto del observado para el cermet Stellite 6B.

Parámetros de ensayo: α = 90° (incidencia); partículas de Al2O3 de 27 µm; flujo 5 g/min ; velocidad 170 m/s ; duración del ensayo 3 minutos ; Atmósfera de N2. En resumen puede verse que los metales en general se desgastan un 20% menos que el Stellite 6B tomado como referencia. De ellos los más resistentes son tungsteno (W), molibdeno (Mo) y un acero de bajo carbono (mild steel), siendo la aleación de titanio Ti-6Al-4V la de peor desempeño. Además se puede observar que salvo algunas excepciones en los metales el coeficiente FER se mantiene similar a temperaturas elevadas (700° C). En el caso de los materiales cermets tenemos valores de FER que van desde 0,1 hasta 1,6 aumentando con el contenido de ligante utilizado. La mayoría de los cerámicos presentan valores bajos de FER (0,3 a 0,6) aunque existen algunos pocos por encima y otros como el diamante cercano a cero.

Figura C-2 Figura C-3

Tabla N° 1

Material Composición Factor de erosión relativo (FER) (a)

20 °C 700 °C

Metales

Ti-6Al-4V . . . 1.26 0.54

Haynes 93 17Cr-16Mo-6.3Co-3C-bal Fe (Stellite) 1.25 1.00

25Cr iron 25Cr-2Ni-2Mn-0.5Si-3.5C-bal Fe (OGC) 1.19 1.16

Stellite 6K 30Cr-4.5W-1.5Mo-1.7C-bal Co (Stellite) 1.08 1.06

Stellite 3 31Cr-12.5W-2.4C-bal Co 1.04 1.61

Stellite 6B 30Cr-4.5W-1.5Mo-1.2C-bal Co (Stellite) 1.00 1.00

Type 304 stainless steel 17Cr-9Ni-2Mn-1Si-bal Fe 1.00 0.73

Type 316 stainless steel 17Cr-12Ni-2Mn-1Si-2.5Mo-bal Fe 0.99 0.56

Haynes 188 22Cr-14.5W-22Ni-0.15C-bal Co (Stellite) 0.97 0.83

Haynes 25 22Cr-15W-10Ni-1.5Mn-0.15C-bal Co (Stellite) 0.96 0.85

Type 430 stainless steel 17Cr-1Mn-1Si-0.1C-bal Fe 0.93 0.62

HK-40 26Cr-20Ni-0.4C-bal Fe 0.93 0.78

Inconel 600 76Ni-15.5Cr-8Fe (HA) 0.92 0.61

RA 330 19Cr-35Ni-1.5Mn-1.3Si-bal Fe (RA) 0.91 0.79

Incoloy 800H 32.5Ni-21Cr-0.07C-46Fe (HA) 0.91 0.54

Beta III Ti 11.5Mo-6Zr-4.5Sn-bal Ti 0.90 0.57

Incoloy 800 32.5Ni-46Fe-21Cr (HA) 0.83 0.57

RA 333 25Cr-1.5Mn-1.3Si-3Co-3Mo-3W-18Fe-bal Ni (RA) 0.80 0.80

Inconel 671 50Ni-48Cr-0.4Ti (HA) 0.77 0.62

Mild steel 0.15C-bal Fe 0.76 . . .

Molybdenum . . . 0.52 . . .

Tungsten (GE) 0.48 0.17

Cerámicos

ZRBSC-M ZrB2-SiC-graphite (N) 6.36 >5.00

Chromite (UCAR) 2.44 3.43

Refrax 20C SiC-Si3N4 bond (Carbor) 0.91 1.15

HD 435 Recrystallized SiC (N) 0.80 0.32

Carbofrax D SiC-ceramic bond (Carbor) 0.49 1.38

HD 430 Recrystallized SiC (N) 0.40 0.38

Si3N4 (N) 0.40 0.12

Norbide B4C (N) 0.38 0.21

BT-9 2MgO-25TiB2-3.5WC-bal Al2O3 (OGC) 0.37 0.36

BT-12 1.5MgO-49TiB2-3.5WC-bal Al2O3 (OGC) 0.35 0.16

BT-11 1.7MgO-38TiB2-3.5WC-bal Al2O3 (OGC) 0.33 0.26

ZRBSC-D ZrB2-SiC (N) 0.32 0.07

BT-24 2MgO-30TiB2-3.5WC-bal Al2O3 (OGC) 0.32 0.20

BT-10 2MgO-30TiB2-3.5WC-bal Al2O3 (OGC) 0.30 0.25

Noroc 33 Si3N4-SiC (N) 0.20 0.42

TiC-Al2O3 (BW) 0.19 0.30

SiC (N) 0.12 0.02

CBN (GE) 0 0

GE diamond (GE) 0 0

(a) FER = Volumen perdido del material / volumen perdido de Stellite 6B

Un trabajo sobre metales puros y aceros muestra la relación entre la resistencia a la erosión (1/E) y la dureza de la superficie (H). En la figura C-4 están resumidos los resultados de los ensayos. Puede verse que cuanto más duro sea un metal mayor es su resistencia. No obstante cuando el aumento de dureza esta asociado con trabajo en frío los beneficios no son tan apreciables o son nulos.

Además en función del ángulo de incidencia y el grado de deformación en frío la resistencia a la erosión puede mejorar o empeorar. En resumen la opción de mejorar la resistencia a la erosión a través de aumentar la dureza por deformación en frío no es el método indicado.

Figura C-4