BRAIAN SAUL GUZMAN BONILLA DAZAEV FRIAS MACIAS - Francisco José de...

Transcript of BRAIAN SAUL GUZMAN BONILLA DAZAEV FRIAS MACIAS - Francisco José de...

EVALUACION DEL DESGASTE EROSIVO DEL ACERO AISI 304L

BRAIAN SAUL GUZMAN BONILLA

DAZAEV FRIAS MACIAS

UNIVERSIDAD DISTRITAL FRANCISCO JOSE DE CALDAS

FACULTAD TECNOLOGICA

PROYECTO CURRICULAR DE TECNOLOGIA E INGENIERIA MECANICA

BOGOTA

2016

EVALUACION DEL DESGASTE EROSIVO DEL ACERO AISI 304L

BRAIAN SAUL GUZMAN BONILLA

DAZAEV FRIAS MACIAS

PROYECTO DE GRADO PARA OPTAR EL TÍTULO DE TECNÓLOGO

MECÁNICO

TUTOR

INGENIERO JONNY RICARDO DUEÑAS ROJAS

UNIVERSIDAD DISTRITAL FRANCISCO JOSE DE CALDAS

FACULTAD TECNOLOGICA

PROYECTO CURRICULAR DE TECNOLOGIA E INGENIERIA MECANICA

BOGOTA

2016

Nota de Aceptación

Presidente del Jurado

Jurado

Jurado

Bogotá 01-11-2016

CONTENIDO

Pág.

RESUMEN 9

INTRODUCCIÓN 10

1. OBJETIVOS 11

1.1.2 OBJETIVO GENERAL 11

1.2 OBJETIVOS ESPECÍFICOS 11

2. DEFINICIÓN DEL PROBLEMA 12

2.1 ESTADO DEL ARTE 13

3. JUSTIFICACIÓN 15

4. MARCO TEÓRICO 17

4.1 TRIBOLOGIA 17

4.2 FRICCION 18

4.3 DESGASTE 18

4.4 LUBRICACION 19

4.5 DESGASTE EROSIVO 19

4.6 NORMA ASTM G76 20

5. METODOLOGIA 23

6. MATERIALES Y METODOS 25

6.1 MATERIALES 25

6.2 METODOS 27

7. RESULTADOS 30

7.1 RESULTADOS DE LA METALOGRAFIA 30

7.2 RESULTADOS DE LA DUREZA Y MICRODUREZA 35

7.3 RESULTADOS DE LA MICROSCOPIA ELECTRONICA

DE BARRIDO (SEM) 37

7.4 RESULTADOS DEL DESGASTE EROSIVO 43

8. CONCLUCIONES 46

BIBLIOGRAFIA 47

LISTA DE TABLAS

Pág.

Tabla 1: Parámetros de la Norma ASTM G76 21

Tabla 2: Resultados de la micro dureza 34

Tabla 3: Resultados de la dureza 35

Tabla 4: Resultados de desgaste de los ensayos 44

LISTA DE FUGURAS

Pág.

Figura 1: Partes del equipo para el ensayo de desgaste erosivo 20

Figura 2: Diagrama de flujo de la metodología 23

Figura 3: Propiedades principales del acero AISI 304L 24

Figura 4: Composición química del acero AISI 304L 24

Figura 5: Composición química de las partículas erosivas 25

Figura 6: Tamaños medidos de las partículas erosivas 25

Figura 7: Densidad, dureza y tenacidad de las partículas erosivas 26

Figura 8: Prensa de montaje automático brindada por la Universidad Distrital 26

Figura 9: Sistema de esmerilado y pulido 26

Figura 10: Microscopio metalográfico invertido 27

Figura 11: Micro durómetro para materiales metálicos 27

Figura 12: Durómetro para materiales metálicos 28

Figura 13: Tribómetro para desgaste erosivo 28

Figura 14: Micrografía del acero AISI 304L (50X) 29

Figura 15: Micrografía del acero AISI 304L (100X) 30

Figura 16: Micrografía del acero AISI 304L (200X) 31

Figura 17: Micrografía del acero AISI 304 (500X) 32

Figura 18: Micrografía del acero AISI 304L (1000X) 32

Figura 19: Acero austentico de grano equiaxial 33

Pág.

Figura 20: Dureza del proyecto vs fabricantes 36

Figura 21: Toma 1 microscopia electrónica de barrio (SEM) 37

Figura 22: Toma 2 microscopia electrónica de barrio (SEM) 38

Figura 23: composición química para la probeta 1 usada en el barrido (SEM) 39

Figura 24: Composición química del acero AISI 304L 39

Figura 25: Toma 1 para la segunda probeta (sometida a desgaste) 40

Figura 26: Toma 2 para la segunda probeta (sometida a desgaste) 41

Figura 27: Toma 3 para la segunda probeta (sometida a desgaste) 41

Figura 28: Composición química para la segunda probeta usada en la microscopia

electrónica de barrido (SEM) 42

Figura 29: Tabla de datos de las pruebas 43

Figura 30: Tabla de desgaste para las distintas pruebas 44

Figura 31: Comparación de los desgastes a diferentes ángulos de incidencia 45

9

RESUMEN

El proyecto de grado se basó en la erosión de partículas sólidas sobre el acero

AISI 304L inoxidable, evaluando la resistencia al desgaste erosivo de este. El

acero utilizado tiene aplicaciones industriales en la industria de alimentos,

farmacéutica, tanques de almacenamiento, etc. Se utilizó un banco de pruebas

muy similar al estándar ASTM G76-95, La partícula erosiva utilizada fue de

corindón (alúmina al 96% de pureza) con un tamaño de particula 190.283 µm. Las

pruebas se realizaron únicamente a dos ángulos de impacto (30 y 90 grados), con

una velocidad de partículas de 30 m/s y a temperatura ambiente de

aproximadamente 25-27 grados centígrados. Se utilizaron imágenes SEM

(microscopia electrónica de barrido) para determinar el mecanismo de desgaste.

Los resultados mostraron un mayor desgaste para un ángulo de 90 grados y

menor para un ángulo de 60 grados, presentando desgaste por desprendimiento

de material, incrustaciones de partículas y una huella más alargada pero menos

pronunciada para 60 grados.

10

INTRODUCCIÓN

La evaluación que se realizó al acero AISI 304L permitió determinar el comportamiento del material frente al desgaste erosivo, lo cual fue muy útil para realizar una aproximación a los diferentes procesos que se dan en la industria que se ven involucrados con este fenómeno. El desgaste erosivo se presenta cuando sucede un impacto constante o parcial de partículas contra una superficie de otro material, muy frecuente en el transporte de fluidos industriales. Las características del fenómeno pueden determinarse mediante un estudio detallado y el comportamiento de la estructura interna del material realizando ensayos de dureza, micro-dureza, metalografía, estereoscopia y microscopia por barrido. Se empleó una metodología basada en la norma ASTM G76 [9], usando un tribómetro para la prueba de desgaste erosivo, reduciendo al máximo la posibilidad de error, se realizando 10 ensayos. Las probetas que se utilizaron se compraron hechas por facilidad en los costos, pero no se realizó ningún tratamiento térmico o algún tipo de corte que implique calor y que pudiese haber afectado internamente la estructura del material.

11

1. OBJETIVOS

1.1.2 OBJETIVO GENERAL

Evaluar el comportamiento del acero AISI 304L frente al desgaste erosivo según la norma ASTM G 76

1.2 OBJETIVOS ESPECÍFICOS

Determinar la resistencia al desgaste erosivo del acero AISI 304L Relacionar la resistencia al desgaste erosivo con respecto a la dureza, micro-dureza y micro-estructura del material. Identificar el mecanismo de desgaste por medio de un análisis morfológico de microscopía electrónica de barrido (SEM).

12

2. DEFINICION DEL PROBLEMA

El desgaste es un fenómeno que se presenta constantemente en la industria con incursión directa en las áreas de diseño y manufactura de materiales. Comúnmente, se conoce procesos de maquinado de piezas como el CNC que implican contacto directo con materiales que se usan en los diferentes mercados de trabajo del mundo lo cual se sabe genera importantes casos de fricción así como de los respectivos costos de las herramientas, los cuales deben ser estudiados por instituciones competentes en estas áreas. Los esfuerzos a los que se someten los materiales ocasionan desgaste en estos, particularmente se evaluara un caso de desgaste erosivo. Ahora, cabe resaltar que hay materiales que sobresalen en la industria (metálica, plástica u otra) por su alta resistencia al desgaste. Esto implica que sobre ellos se han hecho fuertes y costosos procesos de constitución como el temple, recocido, revenido y además que los procesos de pulimento de estos mismos no son nada baratos. Esto significa que las piezas fabricadas con dichos materiales requieren un completo proceso de verificación de calidad y mantenimiento. Por ejemplo, para evaluar el desgaste por erosión, muchas empresas han optado por utilizar un método de diagnóstico llamado pulso-eco que consiste en el envío de una onda ultrasónica que se propaga a través del material y luego regresa con la información requerida. Esto es muy usado en las tuberías de transporte de fluidos industriales (alimentos, químicos, entre otros) para determinar si el espesor de dichas tuberías cubre los estándares de calidad. Internacionalmente, ASTM (American society for testing and materials) y la ASM (American society of metals) [20] son los que se dedican a hacer los estudios tribológicos y de desgaste sobre los materiales, ambos teniendo un gran reconocimiento y aceptación por sus años de experiencia en esta área. En Colombia se sabe que la ASCOR (Asociación colombiana de corrosión y protección) [21] es la que se encarga de todos los estándares de calidad, pero no es la última palabra ya que existen otras organizaciones como la ACICOR (Asociación colombiana de ingenieros de corrosión) [23] que también son muy bien aceptadas en el mercado. Particularmente, la Universidad Distrital FJDC – Facultad Tecnológica posee equipos para la realización de pruebas de desgaste liderados por el programa de Tecnología e Ingeniería en Mecánica que pueden ofrecer útiles aportes para el estudio de este fenómeno que se presentan en la industria. En el caso del comportamiento de los metales frente al desgaste erosivo, deben tenerse en cuenta cuatro pruebas básicas como los son: Dureza, Micro-dureza, metalografía y micrografías generales. Para el caso se quiere hacer un estudio

13

aplicado a la industria de alimentos. Por lo tanto se necesita un acero que sea utilizado allí, como es el caso del AISI 304L inoxidable [16]. Por lo anterior, el problema al que se enfrenta el proyecto de grado es realizar una evaluación del desgaste erosivo del acero AISI 304L inoxidable, determinando sus propiedades mecánicas de dureza, micro-dureza y analizando su comportamiento de resistencia frente a desgaste erosivo. Las pruebas se realizaron en un tribómetro, durómetro y micro-durómetro teniendo en cuenta la norma ASTM G76 [16] que es la que establece los parámetros de realización de ensayos de desgaste.

2.1 ESTADO DEL ARTE El desgaste por erosión ha sido un problema que se ha venido presentando hace muchísimos años atrás, pero el estudio formal del fenómeno tiene aproximadamente unos dos siglos desde sus inicios. Las industrias manufactureras, farmacéuticas, entre otras se han visto envueltas en serios inconvenientes con el choque constante de partículas indeseadas sobre superficies, bien sean tubos, paredes o algunas otras partes de las máquinas. En 1946 surgen las primeras publicaciones sobre desgaste recopiladas en series o libros como por ejemplo impact wear of materials [1] o solid particle erosion and erosion-corrosion of materials [2] aunque la mayoría de ellos eran estudios particulares que hacían las empresas de la época. En este momento todavía el fenómeno del choque de partículas no era muy reconocido ni entendido. Finnie en 1958 hasta 1962 fue el primero en decir que el desgaste dependía del tipo de material que se tuviera en cuenta en este impacto de partículas. En artículos como Erosion of surfaces by solid particles [3] se proponen ensayos para estudiar el fenómeno a diferentes ángulos, ya que antes se pensaba que no había ningún tipo de efecto, y estableció distintos parámetros de medición como lo son: velocidad, forma, dureza, variación del ángulo de impacto y resistencia mecánica. De esta pudo ver que el desgaste se producía más que todo por deformación plástica y corte de la pieza. También en 1972 agrego otras variables de estudio como rugosidad y rotación de las partículas en el momento de impacto lo cual fue complementado por Bitter al tener en cuenta e también el endurecimiento y fragmentación de las partículas causado por el corte del material. Los estudios que prosiguieron a estos se centraron sobre todo en no variar el ángulo de impacto, es decir, mantenerlo a 90 grados. De esto surgieron nuevos conceptos en el estudio del desgaste como lo fueron el de Jennings en 1976 (A mechanistic model for the prediction of ductile erosion) [4] de la micro-fusión de

14

regiones publicadas en la superficie que tuvo presente las propiedades térmicas de los materiales y la energía de movimiento proporcionada a cada partícula, Hutchings en 1981 (A model for the erosion of metals by spherical particles at normal incidence) [5] menciona la fatiga para ciclos pequeños y la acumulación de deformación plástica y Wang, Xu y Madsen de 1983 a 1988 publican artículos sobre desgaste en un medio con humedad. Posteriormente, de 1994 a 1996, se trata de hacer una recopilación de todos aquellos informes presentados hasta ese momento sobre desgaste erosivo, incorporando todos los modelos que se habían trabajado y agregando algunos nuevos sobre desgaste por cavitación y corrosión (Kapsa, Fourvey, Vincent, 1996. Cheng, Kwok, Man, 2000). Específicamente en el desgaste por erosión surge un importante libro publicado Alan V. Levy en 1995 en dirección de la ASM que presenta el impacto de partículas liquidas, sólidas y gaseosas como un fenómeno desgaste sobre las superficies, bien sea colectiva o individualmente y generalizando para cualquier tipo de partícula. Además muestra las implicaciones de las propiedades mecánicas en la erosión de los metales, el efecto de la temperatura en el fenómeno y otros conceptos muy bien explicados que ofrecen un panorama más organizado sobre el tema. Este tal vez sea el primer libro que se enfoca ordenadamente el estudio del desgaste por erosión de los materiales, además de ser la base para muchas pruebas de laboratorio que tienen que ver con el tema. El mismo Alan Levy en compañía de Robert Bellman referencian y dan importancia también al estudio de la microscopia electrónica por barrido en el artículo erosion mechanism in ductile metals [6]. Actualmente los estudios que se realizan en los materiales sobre desgaste por erosión incluyen pruebas de dureza, micro-dureza, estereoscopia, metalografía y SEM (microscopia electrónica de barrido), todos estos enfocados en analizar bien sea las propiedades mecánicas o la estructura interna de los materiales. Hay que señalar también que años atrás solo se tenían en cuenta para estos estudios a los metales ya que eran los más usados en las industrias. Sin embargo, la amplia gama de nuevos materiales ha ocasionado que surja la necesidad de nuevos estudios para reevaluar su comportamiento frente a este tipo de desgaste

15

3. JUSTIFICACIÓN

En los salones de estudio, semilleros y grupos de trabajo de la ingeniería mecánica en Colombia surgen cuestionamientos frecuentes sobre como suplir las necesidades del mercado laboral a través de técnicas de aprovechamiento de operaciones de manufactura, propiedades mecánicas de los materiales y cualquier consideración de diseño de elementos que pueda ser útil. Esto tiene como fin el aprovechamiento máximo de los recursos de una compañía lo cual tendrá repercusión directa sobre los costos de materia prima, costos de ensamble, tiempo de trabajo, etc. Los estudios que se realizan en laboratorios de trabajo presentan una simulación muy adecuada frente al comportamiento real de los materiales que se ven sometidos a desgaste erosivo en el campo industrial lo cual representa un gran beneficio para los empresarios y demás personas que requieran una reducción de los efectos de este tipo de desgaste, además de repercutir directamente en el aumento de la vida útil de los elementos mecánicos de sus máquinas de trabajo. Con la utilización de los equipos brindados en la Universidad Distrital (tribómetro, durómetro, micro-durómetro, microscopio metalográfico y estereoscopio) se podrá seguir ampliando los estudios que se han venido trabajando en Ingeniería Mecánica en el área de la tribología. El desgaste por erosión se presenta comúnmente en las industrias de transporte de fluidos debido al impacto de partículas sobre las paredes de la tubería. A estos se les debe realizar periódicamente pruebas para saber si cumplen con los estándares de calidad. El estudio de desgaste por erosión que se presentara mostrara las implicaciones sobre la estructura interna del acero AISI 304L inoxidable, esto contribuirá a un mejor manejo de tiempos y costos para los ensayos de verificación del requerimiento del espesor de estos tubos de transporte. La realización de este proyecto de grado toma como referencia un material que se utilice en la industria de transporte de fluidos con aplicaciones en alimentos, farmacéutica, entre otras para realizar sobre él una evaluación de sus propiedades mecánicas y comportamiento de la estructura interna de este. Esto quiere decir que se hará una contribución a los estudios sobre resistencia al desgaste erosivo que se han venido tratando en el país y que requieren gran atención por parte de la industria Colombiana. Se pretende realizar un análisis de desgaste por erosión al acero AISI 304L inoxidable muy utilizado en las industrias colombianas, pero que todavía no ha sido objeto de estudio por parte de un análisis formal presentado por una institución colombiana y quizás tampoco a nivel internacional. Sin embargo, si es

16

posible comparar sus propiedades mecánicas de dureza y micro-dureza con tablas de materiales estandarizadas para este acero.

17

4. MARCO TEÓRICO

La realización de este proyecto de grado es importante tener en cuenta algunos conceptos claros. De esta manera, el marco teórico se ocupara de colocar las definiciones y aspectos teóricos que son relevantes en el desarrollo de este proyecto.

4.1 TRIBOLOGIA [7]

La tribología es la ciencia que se dedica al estudio del rozamiento de dos o más materiales solidos cuando existe un movimiento entre ellos. Se subdivide en tres áreas de estudio como lo son el desgaste, la fricción y la lubricación. El entendimiento de la tribología hace necesario tener conceptos de física, química, matemática, ciencia de materiales, mecánica de materiales, mecánica de fluidos, termodinámica, lubricación, desempeño y demás conceptos de la tecnología de materiales.

La tribología se encuentra inmersa en casi cualquier pieza que se encuentre en movimiento o en contacto con otras piezas. Tiene aplicaciones en:

• Rodamientos • Frenos y embragues • Sellos • Anillos de pistones • Engranes • Levas • Horquillas • Eslabonamientos • Cilindros • Motores eléctricos y de combustión • Extrusión

La correcta aplicación y práctica de los conceptos sobre tribología se traduce en:

• Ahorro de materias primas • Aumento en la vida útil de las herramientas y la maquinaría • Ahorro de recursos naturales • Ahorro de energía • Protección al medio ambiente • Ahorro económico

18

La tribología se encarga del estudia tres fenómenos: fricción entre dos objetos en movimiento constante o parcial, desgaste natural y lubricación para reducir el desgaste. Ahora se hará mención de cada uno de estos.

4.2 FRICCION [7]

La fricción puede ser definida como la fuerza de rozamiento que existe entre dos objetos, superficies o cuerpos en contacto y en movimiento constante o parcial. Existen dos tipos de fricción: estática y dinámica. La primera se refiere a la oposición del inicio del movimiento y la segunda a la oposición de la dirección del movimiento relativo.

Las leyes de rozamiento para solidos son:

• La fuerza de rozamiento es de igual dirección y sentido contrario al movimiento del cuerpo. • La fuerza de rozamiento es prácticamente independiente del área de la superficie de contacto. • La fuerza de rozamiento depende de la naturaleza de los cuerpos en contacto, así como del estado en que se encuentren sus superficies. • La fuerza de rozamiento es directamente proporcional a la fuerza normal que actúa entre las superficies de contacto. • Para un mismo par de cuerpos, el rozamiento es mayor en el momento de arranque que cuando se inicia el movimiento. • La fuerza de rozamiento es prácticamente independiente de la velocidad con que se desplaza un cuerpo sobre otro [7].

4.3 DESGASTE [7]

El desgaste es la perdida de material que se da cuando se daña la superficie de contacto de uno o los dos materiales que están en movimiento relativo. Esto provoca el desprendimiento de pequeñas partículas de material que poco a poco van rasgándose y dejando pequeñas marcas. Los tipos de desgaste son:

• Desgaste adhesivo: es un desgaste por el contacto de dos superficies a presión. Al ocurrir deslizamiento, los puntos de contacto entre dos elementos se fracturan, produciendo un desgarre en las superficies. • Desgaste abrasivo: se pierde material cuando las partículas (asperezas duras) son forzadas sobre una superficie con la que están en contacto y se mueven a lo largo de estas repetidas veces. • Desgaste por ludimiento: las superficies en contacto se mueven oscilatoriamente ocasionando desgaste en ellas, también se le conoce como desgaste por vibración.

19

• Desgaste por fatiga: las superficies en contacto se desgastan por la picadura y desprendimientos superficiales de material. Existe un ensayo que lleva este nombre y sirve para identificar la falla en contactos lubricados • Desgaste corrosivo: se produce cuando un material está en contacto con algún agente que reacciona químicamente con el medio y produce el desgaste. Esto solo ocurre si la acción de contacto sobre ambas superficies ocurre primero que la acción química, generando pequeños desprendimientos. De lo contrario, la acción abrasiva removerá estas partículas.

4.4 LUBRICACION [7]

La lubricación busca la separación de las superficies para que no se produzca desgaste sobre ellas. Es una solución al desgaste. El material que usa para esto se le conoce como lubricante y disminuyen la fricción entre los cuerpos que están en contacto. Pueden existir lubricantes de todo tipo: Solido, liquido, gaseoso, en pasta, entre otros.

La lubricación tiene como fin la reducción del efecto rozamiento, desgaste, desprendimiento de material y calentamiento de las superficies de los materiales en contacto, cuando están se mueven una sobre la otra. La principal aplicación en ingeniería es para cojinetes. Los campos donde se aplican los lubricantes son:

• Cojinetes del cigüeñal y bielas de un motor • Cojinetes de turbinas de centrales Los factores técnicos que se consideran diseño son:

• Cargas aplicadas y condiciones de servicio. • Condiciones de instalación y posibilidad de mantenimiento. • Tolerancias de fabricación y funcionamiento; vida exigida. • Costo de instalación y mantenimiento.

Los más importantes tipos de lubricación son:

• Lubricación hidrodinámica • Lubricación límite o de contorno • Lubricación hidrostática

4.5 DESGASTE EROSIVO [8]

El desgaste erosivo es el desprendimiento de partículas de una superficie de un material cuando se le somete a un impacto constante o parcial de otro material. Este tipo de desgaste gran cantidad de maquinaria en la industria como las turbinas, tuberías de bombeo, agricultura, petroquímica, entre otras. Este tipo de desgaste no solo ocasiona perdida de material y fallas de las piezas, sino también

20

considerables implicaciones financieras por el tiempo que debe dedicarse al mantenimiento correctivo del equipo y de las partes de este. Existen también dos tipos de ensayos de erosión:

• Ensayo de erosión en medio seco: las partículas son impactas en la superficie de contacto (probeta) por medio de aire u otro gas. • Ensayo de erosión en medio húmedo: las partículas son impactas en la superficie de contacto (probeta) por medio de líquido o medio acuoso pertinente.

El desgaste erosivo siempre estará presente ya que ningún aceite es completamente limpio ni con los estándares de la Norma ISO 4406. El desgaste erosivo se puede presentar tanto bajo condiciones de lubricación fluida como en EHL como resultado del empleo de un aceite de una viscosidad mayor que la requerida debido a que el exceso de capas en la película lubricante "barren" la capa límite que se encuentra adherida a las superficies metálicas haciendo que dichas capas friccionen las rugosidades y las desgasten por erosión. El tipo de flujo de la película lubricante es laminar pero puede cambiar a turbulento cuando el Índice de Viscosidad del aceite utilizado es bajo; en este caso la viscosidad del aceite se reduce considerablemente al aumentar la temperatura de operación dando lugar a que al cambiar las condiciones de flujo a turbulento la película límite se desprenda de las rugosidades y genere por consiguiente desgaste erosivo en las mismas.

En conclusión el desgaste erosivo en los mecanismos lubricados se puede presentar tanto por la presencia de partículas sólidas y metálicas en el aceite de un tamaño menor que el espesor mínimo de la película lubricante como también por el empleo de aceites de una viscosidad mayor que la requerida o por la utilización de aceites con Índices de Viscosidad bajos (menores de 70). De todas maneras, aun cuando no se presenten los factores anteriores en un mecanismo lubricado, el desgaste erosivo siempre estará presente, porque todo aceite, aun cuando esté nuevo contiene un determinado número de partículas sólidas en suspensión. La única manera de que no se presentará el desgaste erosivo en los mecanismos lubricados sería garantizando que el aceite utilizado sea completamente limpio, lo cual, con la tecnología de filtración disponible en la actualidad no es factible lograrlo. El desgaste erosivo se puede minimizar al máximo pero no se puede evitar.

4.6 NORMA ASTM G76 [9] Para la evaluación de la resistencia al desgaste erosivo de cualquier material se debe utilizar un estándar base que haya sido probado científicamente, que sea reconocido y que este certificado y constituido legalmente. Normalmente se utiliza el Standard ASTM G76 que es el que establece los parámetros más adecuados para la realización de este tipo de pruebas. la noma ASTM G76 es el estándar base que se usa para la realización pruebas de erosión, usando partículas sólidas

21

y que sirve para la evaluación del desgaste erosivo. La norma utiliza impactos repetidos que se transfieren a través de una boquilla contra la superficie del material, produciendo el desgaste por erosión. Aquí se especifican las condiciones del ensayo, pero como las condiciones no se cumplen a la perfección, las desviaciones de la prueba deben describirse correctamente y anotarse. Sin embargo, esto no quiere decir que los métodos de realización de la prueba generales, así como las especificaciones de las probetas a usar no sean dados.

El equipo utilizado (tribómetro) erosiona el material de la probeta bajo condiciones controladas. Se podrían hacer cambios al diseño del equipo, pero deben ser controlados todos parámetros de la prueba. El material que realiza el impacto sobre la superficie es alúmina (Al2O3-corindon al 96%), aunque puede ser usado cualquier otro que sea más resistente.

La figura N° 1 presenta las partes de la maquina con la que se realizara el ensayo, la cual fue toma de la norma ASTM G76 del 1995, la cual no tiene mucha variación con la norma actual pero se encuentra completamente detallada en cualquier servidor de internet público.

Fig N° 1. Partes del equipo para el ensayo de desgaste erosivo [10]

22

. Tabla N° 1 Parámetros de la Norma ASTM G76 [9]

MATERIAL PRESION DEL SISTEMA PARTICULAS EROSIVAS

Acero 304L inoxidable 20 PSI 190,283

velocidad del aire VELOCIDAD DE LA PARTICULAS FLUIDO USADO

8 L/min 30,17(M/S) AIRE SECO

DURACION DE LA PRUEBA DENSIDAD (g/cm^3) MASA Y PERDIDA DE MASA (gramos)

32 minutos 8 RUGOSIDAD INFERIOR A 1 RA

ALIMENTACION PARTICULAS

2 g/min

23

5. MÉTODOLOGIA

A continuación se muestran las etapas metodológicas que se siguieron en el desarrollo de esta investigación: Para la elaboración de este proyecto se recopilo información de libros, normas e informes que se pueden apreciar en marco teórico, Inicialmente recolectamos información sobre todos aquellos conceptos relevantes para la realización del proyecto. Lo siguiente fue definir el objetivo general de este proyecto y era Evaluar el comportamiento del acero AISI 304L frente al desgaste erosivo según la norma ASTM G 76 [9], luego definir la cantidad suficientes de pruebas para tener unos resultados confiables a la hora de dar unas conclusiones, se definieron 10 pruebas en el tribómetro 5 de ellas con un Angulo 90° y las otras 5 a un Angulo 30° , después fue hacer unas pruebas (metalografía,dureza,micro-dureza) se hicieron para ver la micro estructura del material acero inoxidable 304L,para la fabricación de las probetas se cortó una lámina de acero inoxidable 304L en 10 fragmentos de de 3x2x1/8 para la realización de los cortes y evitar que se calentaran las probetas y cambiara su micro estructura se usó una cizalla industrial manual, luego de tenerlas probetas cortadas se tomó la rugosidad el peso inicial de cada probeta que se puede ver en la figura N° 30, en las pruebas del tribómetro se necesitaron unos 32 minutos por probeta con los siguientes intervalos (2 min,4 min,10 min,16min) cabe aclarar que se usaron las dos caras para favorecer el factor económico, la pruebas se realizaron teniendo como referencia los parámetros de la Norma ASTM G76 [9] luego en cada intervalo de tiempo se llevaba un control con la variable de peso inicial.

𝑝𝑟𝑜𝑏𝑒𝑡𝑎 1 = 𝑃𝑒𝑟𝑑𝑖𝑑𝑎 𝑑𝑒 𝑝𝑒𝑠𝑜1 = 𝑃𝑒𝑠𝑜 2 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 − 𝑃𝑒𝑠𝑜 𝑖𝑛𝑖𝑐𝑖𝑎𝑙 𝑃𝑒𝑟𝑑𝑖𝑑𝑎 𝑑𝑒 𝑝𝑒𝑠𝑜2 = 𝑃𝑒𝑠𝑜 4 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 − 𝑃𝑒𝑠𝑜 2 𝑚𝑖𝑛𝑢𝑡𝑜𝑠

𝑃𝑒𝑟𝑑𝑖𝑑𝑎 𝑑𝑒 𝑝𝑒𝑠𝑜3 = 𝑃𝑒𝑠𝑜 10 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 − 𝑃𝑒𝑠𝑜 4 𝑚𝑖𝑛𝑢𝑡𝑜𝑠

𝑃𝑒𝑟𝑑𝑖𝑑𝑎 𝑑𝑒 𝑝𝑒𝑠𝑜 4 = 𝑃𝑒𝑠𝑜 16 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 − 𝑃𝑒𝑠𝑜 10 𝑚𝑖𝑛𝑢𝑡𝑜𝑠

Pérdida total de la probeta = ∑ perdidas de pesos

𝐷𝑒𝑠𝑔𝑎𝑠𝑡𝑒 =𝑀𝑡𝑜𝑡𝑎𝑙𝑝𝑒𝑟𝑑𝑖𝑑𝑎

𝑡𝑖𝑒𝑚𝑝𝑜

Después de haber hecho los ensayos se llevó la probeta de metalografía y una probeta

expuesta al tribómetro de (16 minutos a un Angulo de 90° ) a una microscopia electrónica

por barrido (SEM) [26] a la Universidad Nacional de Colombia sede Bogotá. Finalmente

24

se realizó el análisis de la información obtenidas y así se determinó comportamiento del

acero AISI 304L.

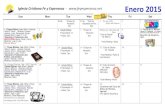

MATERIAL

ACERO 304L

ENSAYOS

METALOGRAFIA

DUREZA 1 ENSAYO

MICRODUREZA CANTIDAD DE ENSAYOS

DESGASTE EROSIVO 10 ENSAYOS

MICROSCOPIA

ELECTRONICA POR

BARRIDO (SEM)

5 DE 30°

10 PROBETAS

5 DE 90°

Fig. N° 2 Diagrama de flujo de la metodología

25

6 MATERIALES Y METODOS

6.1 MATERIALES

Para el proyecto presentado se usó el acero AISI 304L, el cual tiene una

composición química estándar de:

Fig N° 3. Propiedades principales del acero AISI 304L [24]

La figura N° 3 presenta las propiedades principales del acero 304L

Fig N° 4. Composición química del acero AISI 304L [25]

La figura 4 muestra la composición química estándar del acero AISI 304L sin

tratamiento térmico.

Las partículas erosivas utilizadas son alúmina (corindón al 96%) de referencia TB

[22] y tamaño de grano 120 (TB120-medianamente finos). La figura 5 muestra la

composición química del corindón (ficha técnica de la empresa ELFUSA).

Fig N° 5. Composición química de las partículas erosivas [19]

26

Fig N° 6. Tamaños medidos de las partículas erosivas

La figura 6 presenta los tamaños medidos de las partículas erosivas utilizadas. Se

tomaron 8 mediciones en el software (vega 3 tescan) de tamaños para determinar

un tamaño promedio de las partículas erosivas el cual es de 190.283 µm. La

velocidad a la que fluye el aire se graduó hasta que fueran 30m/s con un

anemómetro (DT317 marca CE) [32]

y se trabajó a temperatura ambiente. La instalación de la lleva una unidad de

mantenimiento con filtro de agua para evitar que la humedad atravesara el sistema

(figura 13).

Fig N° 7. Densidad, dureza y tenacidad de las partículas erosivas [19]

La figura 7 presenta las características generales de dureza, densidad específica y

tenacidad de las partículas erosivas brindadas por el fabricante.

27

6.2 METODOS

Primeramente, se realizaron las pruebas metalográficas para una probeta. Se

encapsulo la probeta con una prensa de montaje automático (ECOPRESS 50)

brindada por la Universidad Distrital.

Fig N° 8. Prensa de montaje automático brindada por la Universidad Distrital

Posteriormente se pulió la probeta con lijas de 800, 1000, 1200, 2000 y agua hasta

lograr un acabado superficial casi perfecto, para luego llevarlas a una pulidora

(metkon forcipol 2v) [33] más fina y con alúmina para pulir y brillar, dejarlas con

brillo de espejo.

Fig N° 9. Sistema de esmerilado y pulido

Acto seguido, se prosiguió a atacar la probeta con glicerregia [11] para poder ver

la microestructura interna del acero AISI 304L.

28

Fig N° 10. Microscopio metalográfico invertido

La figura 10 deja ver el equipo (microscopio axio observer d1m) [33]. con el que se

tomaron las micrografías para el análisis micro estructural del acero AISI 304L.

Después se procedio a realizar las pruebas de micro dureza para verificar que el

acero utilizado es austenitico, el equipo utilizado es el que se muestra en la figura

11.

Fig N° 11. Micro durómetro para materiales metálicos

Posteriormente, se procedieron a realizar 5 pruebas de dureza con el mismo

objetivo: determinar que el acero utilizado sea austenitico. El equipo utilizado es el

que se muestra en la figura 12.

Fig N° 12. Durómetro para materiales metálicos

29

Después de esto, se procedió a realizar las pruebas de desgaste erosivo en el

tribómetro. Antes de esto, se verifico que las condiciones dadas en la norma

ASTM G76, se cumplieran en el equipo, es decir, se tuvo que calibrar la maquina

bajo las especificaciones de la norma para que arrojara los parámetros mínimos

para la realización de dicho ensayo (figura 2). El equipo utilizado es que se

muestra en la figura 13.

Unidad de mantenimiento

Instalada en el equipo

Fig N° 13. Tribómetro para desgaste erosivo

Por último, se procedió a realizar la microscopia electrónica de barrido (SEM) para

determinar los mecanismos de desgaste por medio de un análisis morfológico y

finalmente se realizó un escrito que contuviera todo lo obtenido.

30

7. RESULTADOS

Para un correcto análisis del material estudiado se debe tener en cuenta la

estructura interna y las propiedades del mismo. Donde se evidencio más pérdida

de masa fue las pruebas de Angulo de 90° y con más tiempo prolongado. La

micrografía se hizo para evidenciar la fase austentica y la microestructura interna

del material.

7.1 RESULTADOS DE LA METALOGRAFIA

A continuación se muestran las micrografías (50X,100X,200X,500X,1000X ) obtenidas

del acero AISI 304L después de haberse atacado con glicerregia [11].

Fig. N°14 Micrografía del acero AISI 304L (50X)

La figura 14 muestra una configuración general de la agrupación del grano,

equiaxial [13] para este caso.

31

Fig. N°15 Micrografía del acero AISI 304L (100X)

La figura 15 muestra una serie de imperfecciones cristalinas como lo son las

maclas, propias del material en cuestión.

macla

macla

32

Fig. N°16 Micrografía del acero AISI 304L (200X)

En la figura 16 se puede observar claramente los granos de austenita y también

un número de dislocaciones pequeño en comparación con la cantidad de granos.

33

Fig. N°17 Micrografía del acero AISI 304 (500X)

En la figura 17 se pueden observar los granos de austenita dispersados en la micrografía.

Fig. N°18 Micrografía del acero AISI 304L (1000X)

34

En la figura 18 no se alcanzan a notar dislocaciones sino simples ralladuras que

son efectos del pulimento que se le hizo a la probeta.

La probeta mostrada en las figuras N° 14 a 18, es de acero AISI 304L sin

tratamiento térmico. La muestra fue atacada con glicerregia [11] que contiene 2ml

de ácido clorhídrico (30%), 1ml de ácido nítrico (20%) y 3ml de glicerina (50%). La

mezcla se calentó en un rango mayor a 50 grados Celsius, cambio su color a los

57 grados Celsius, tornándose naranja rojizo y se después empezó a estabilizarse

cambiando a un tono amarillento que se hacía más claro a medida que disminuía

la temperatura.

La micrografía deja que el material posee un comportamiento típico de aceros

austeniticos y con tipo de grano equiaxial.

Fig N° 19. Acero austentico de grano equiaxial (Smith pág. 428) [13]

35

7.2 RESULTADOS DE LA DUREZA Y MICRODUREZA

La dureza se midió a partir de HRB y se tomaron 5 mediciones y se sacó un

promedio [Tabla N° 3], para la microdureza se midió a partir de la escala de Vicker

y también se tomaron 5 mediciones para una mejor confiabilidad [Tabl N°2].

ACERO 1 MEDIDA 2 MEDIDA 3 MEDIDA 4 MEDIDA 5 MEDIDA

AISI 304L 362 HV 358 HV 354 HV 359 HV 354HV

36,8 HRC 36,4 HRC 36 HRC 36,5 HRC 36 HRC Tabla 2. Resultados de la micro dureza

La tabla 2 presenta los resultados del ensayo de micro dureza. La prueba fue

realizada para verificar que el acero utilizado es austenitico [27] Posteriormente se

analiza y compara con datos técnicos buscados en referencias puntuales [14],

[15].

La carga aplicada fue de 490.3 mN (mili newton) y se tomaron 5 mediciones para

incrementar la confiabilidad de la prueba. Se puede observar que los valores son

muy parecidos, lo cual nos indica que el ensayo estuvo bien realizado. Se hicieron

ensayos sobre las zonas oscuras de las micrografías de las figuras14 a 18 para

asegurar la mayor presencia de austenita. El promedio de los datos de micro

dureza vickers (HV) es de 357,4 HV y para rockwell c es de 36,34 HRC.

Para las pruebas de micro dureza, se quería verificar que el acero fuera

austenitico, por lo tanto se buscaron referencias que dieran las durezas estándar

para austenita. El libro introducción a la metalurgia física (Avner 2 edición pág.

238) [14], deja ver que el valor genérico de la dureza de la austenita es de dureza

40 HRC y la referencia citada tratamiento térmicos de los aceros (José A. Barreiro

1949 pág. 106) [15] deja que la resistencia de la austenita es de 300 Brinell.

Comparando estos resultados con una tabla de conversión cualquiera para

escalas de dureza, podemos ver que los valores tomados de las pruebas

realizadas en los laboratorios de la Universidad Distrital son muy cercanos y

aceptables.

36

70

75

80

85

90

95

100 100 100 100 100

DU

REZ

A (

HR

B)

CARGA (KGF)

Dureza de proyecto

Dureza segúnfabricantes

ACERO 1 MEDIDA 2 MEDIDA 3 MEDIDA 4 MEDIDA 5 MEDIDA

AISI 304L 80,2 HRB 85,4 HRB 81,3 HRB 85,1 HRB 86,1 HRB Tabla 3. Resultados de la dureza

La tabla 3 presenta los resultados del ensayo de dureza. La prueba de dureza fue

realizada con el fin de comparar los datos obtenidos en fichas técnicas con los

datos tomados en el laboratorio. La carga estándar del ensayo es de 100 Kgf y

dura 10s por medida. El valor promedio de la dureza es de 83,62 HRB.

Los resultados obtenidos son comparados con cinco referencias de dureza para el

acero AISI 304L tomadas de fichas técnicas de empresas certificadas en el

manejo de este material.

Se comparo los resultados las pruebas de dureza con los valores estándar de

cada compañía y la tabla presentada en la figura 8, podemos ver que el valor

promedio de dureza oscila en un rango aceptable. El desfase puede deberse a

que el tiempo de duración del ensayo no es el mismo en ninguna ficha técnica ni

tampoco se compara para nuestros datos, ya que cada empresa establece sus

propios parámetros de calidad.

En cuanto a los resultados a los resultados de dureza y micro dureza, se espera

que en los ensayos erosivos, el desgaste del acero 304L sea mayor cuando se

trabajen las piezas totalmente perpendiculares a la dirección de alimentación de

las probetas.

Fig. N°20 Dureza proyecto vs fabricantes [16], [17], [28] ,[29], [30]

37

7.3 RESULTADOS MICROSCOPIA ELECTRÓNICA DE BARRIDO (SEM)

A continuación se muestran los resultados obtenidos con la microscopia

electrónica de barrio (SEM), donde se evidencia los resultados vistos en la

metalografía y así como también los mecanismos de desgaste de la probeta a

tacada con corindón. Se utilizaron dos probetas: la primera para verificar la

metalografía y la segunda para ver el desgaste erosivo que causo la alúmina

sobre este. La segunda probeta fue erosionada a 90 grados

Fig N° 21. Toma 1 microscopia electrónica de barrio (SEM)

En la figura 21 se pueden apreciar los límites de grano definidos y pequeñas

dislocaciones.

38

Fig N° 22 Toma 2 microscopia electrónica de barrio (SEM)

En la figura 22 se puede apreciar un límite de grano bien definido así como

algunas maclas. Esto confirma lo extraído en la metalografía.

Las micro foto grafías están dadas en 2 aumentos diferentes para asegurar la

veracidad del análisis. Esto para la primera probeta usada durante el ensayo de

barrido SEM. Puede apreciarse claramente que las micrografías resultan un poco

borrosas. Esto se debe a que el material no es completamente conductor,

explicando, la microscopia electrónica de barrido SEM debe atacar la probeta con

electrones para que estos reboten sobre la pieza y vuelvan al sensor de electrones

retro dispersados donde se está haciendo la lectura, pero como el material no es

completamente conductor, los electrones no alcanzan a volver todos y las

imágenes no se pueden ver completamente nítidas.

39

Fig. 23 composición química para la probeta 1 usada en el barrido SEM

La figura 23 deja ver la composición química de la probeta 1 usada en la

microscopia electrónica SEM. Claramente se puede observar que el carbono no

muestra ningún indicador y esto sucede porque los niveles de este en el AISI 304L

usado son muy pequeños y no alcanzan a ser detectados por el microscopio. Se

hizo una comparación con la ficha técnico del acero en la discusión.

Fig. N°24 Composición química del acero AISI 304L [25]

40

Se puede ver en la figura 24 la composición química estándar del acero AISI 304L.

Podemos notar que los componentes detectados por el microscopio electrónico de

barrido (SEM) no presentan composición de azufre ni de fosforo.

Posteriormente, se revisó como fue la erosión sufrida por la segunda probeta

cuando se impactaron partículas sobre él. Estos resultados son mostrados en la

figuras 26 a 28. Hay que aclarar que esta probeta no se pulió porque cumplía con

el requerimiento de rugosidad superficial. Las escalas están mostradas en cada

figura. Además, para verificar la incrustación de partículas sobre la superficie

impactada, es decir, que realmente se estuviera causando erosión sobre la

probeta, se determinó una segunda composición química sobre la zona

erosionada (figura 27).

Fig. N° 25 Toma 1 para la segunda probeta (sometida a desgaste)

La figura 25 dejo ver el contraste entre la zona no impactada con corindón y la

zona que si fue impactada. La zona erosionada presenta una imagen más borrosa

y de menos calidad que la zona sin erosión.

41

Fig N° 26 Toma 2 para la segunda probeta (sometida a desgaste)

La figura 26 muestra que las partículas incrustadas de corindón son más

abundantes en la zona erosionada.

Fig N° 27. Toma 3 para la segunda probeta (sometida a desgaste)

42

La superficie mostrada en la figura 27 es muy poco uniforme y se aprecian

algunas manchas blancas (grietas superficiales) debido al amplio desgaste por

desprendimiento que ocasiono la erosión, además de un pequeño cráter donde se

incrusto la partícula. También hay que decir que esta probeta fue atacada a 90

grados únicamente, por lo cual no presento imperfecciones como ralladuras ni

deslizamiento de material sobre ella o arados.

Fig N° 28 Composición química para la segunda probeta usada en la microscopia

electrónica de barrido(SEM)

La figura 28 deja ver una toma de composición química para la probeta que se

impactó con corindón a 90 grados. Aquí se puede apreciar que las partículas

erosivas se encuentran presentes dentro del material (incrustadas), lo cual es un

buen indicador de que la superficie erosionada realmente estaba siendo

impactada por partículas erosivas.

43

RUGOSIDAD RUGOSIDAD

0,45 0,491

PERDIDAS DE MASA TOTAL ANGULO PERDIDAS DE MASA TOTAL ANGULO

0,0161 90⁰ 0,0104 30⁰

RUGOSIDAD RUGOSIDAD

0,544 0,403

PERDIDAS DE MASA TOTAL ANGULO PERDIDAS DE MASA TOTAL ANGULO

0,013 90⁰ 0,0055 30⁰

RUGOSIDAD RUGOSIDAD

0,371 0,414

PERDIDAS DE MASA TOTAL ANGULO PERDIDAS DE MASA TOTAL ANGULO

0,0135 90⁰ 0,0031 30⁰

RUGOSIDAD RUGOSIDAD

0,455 0,319

PERDIDAS DE MASA TOTAL ANGULO PERDIDAS DE MASA TOTAL ANGULO

0,012 90⁰ 0,011 30⁰

RUGOSIDAD RUGOSIDAD

0,525 0,421

PERDIDAS DE MASA TOTAL ANGULO PERDIDAS DE MASA TOTAL ANGULO

0,0058 90⁰ 0,0124 30⁰

PROBETA 4

PROBETA 2

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA

POR MEDIO DE LA FORMULA D=M/V

PROBETA 1

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA

POR MEDIO DE LA FORMULA D=M/V

PROBETA 3

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA

POR MEDIO DE LA FORMULA D=M/V

PROBETA 7

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA

POR MEDIO DE LA FORMULA D=M/V

PROBETA 5

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA

POR MEDIO DE LA FORMULA D=M/V

PROBETA 6

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA POR MEDIO

DE LA FORMULA D=M/V

PROBETA 10

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA POR MEDIO

DE LA FORMULA D=M/V

PROBETA 8

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA POR MEDIO

DE LA FORMULA D=M/V

PROBETA 9

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA POR MEDIO

DE LA FORMULA D=M/V

VOLUMENES

EL CALCULO DEL VOLUMEN SE REALIZA POR MEDIO

DE LA FORMULA D=M/V

7.4 RESULTADOS DEL DESGASTE EROSIVO

En las pruebas se generaron varios datos de desgaste erosivo para el acero

304L que se anotaron en la figura 29 donde las 5 primeras probetas se impactaron a

un ángulo de 90° y las otras 5 a un ángulo de 30°. En la tabla N° 4 nótese que los

valores de desgaste para las probetas que se atacaron a 90° fueron mucho

mayores que para las probetas que se atacaron a 30° grados.

Fig. N° 29 Tabla de datos de las pruebas

44

Tabla 4. Resultados de desgaste de los ensayos

Fig N° 30. Tabla de desgaste para las distintas pruebas

En los ángulos de incidencia cercanos a 90 grados, las partículas erosivas

impactan la superficie pero no se deslizan directamente sobre ella, ocasionando

un desgaste por rozamiento muy leve. Estos resultados de desgaste son

mostrados en la tabla 4.

0

2

4

6

8

10

12

0 2 4 6 8 10 12

De

sgas

te (

g/m

in)

Pruebas

DESGASTE COMPLETO PARA CADA PRUEBA

DESGASTE (g/min)

PROBETA

0,0005031 1-90°

0,0004062 2-90°

0,0004218 3-90°

0,000375 4-90°

0,0003875 5-90°

0.000325 6-30°

0.0001718 7-30°

0.00009687 8-30°

0.0003437 9-30°

0.0001812 10-30°

45

Fig N 31. Comparación de los desgastes a diferentes ángulos de incidencia

46

8. CONCLUSIONES

En el presente trabajo, se realizó un estudio de desgaste erosivo sobre el acero

AISI 304L, de donde se obtuvieron las siguientes conclusiones:

Se demostró que el acero inoxidable AISI 304L presenta una resistencia al

desgaste mayor entre más perpendicular sea el ángulo de impacto a la

línea de dirección de la partículas.

Se comprobaron los mecanismos de desgaste de los aceros inoxidables

austeniticos como los son las incrustaciones de material y desgaste por

desprendimiento (grietas superficiales).

El análisis morfológico en la microscopia electrónica de barrido comparado

con la metalografía mostro que el material es austenitico, las características

de los granos presentes en él y las imperfecciones comunes en este.

47

BIBLIOGRAFÍA

[1] Impact wear of materials, Peter A. Engel, Tribology series, 1978

[2] Solid particle erosion and erosion-corrosion of materials, Alan V. Levy, 1995

[3] Erosion of surfaces by solid particles, Iain Finnie, 1960, compilation made in

wear Volume 11

[4] A mechanistic model for the prediction of ductile erosion, W.H. Jennings, W.J.

Head C.R. Mannig Jr, Wear, Volume 40, 1976

[5] A model for the erosion of metals by spherical particles at normal incidence, Ian

Hutchings, 1981

[6] Erosion mechanism in ductile metals, Robert Bellman, Alan Levy, 1980,

Lawrence Berkeley National Laboratory, University of California.

[7] M. en I. Felipe Díaz del Castillo Rodríguez, Lecturas de ingeniería 2: Tribología:

fricción, desgaste y lubricación. Facultad de estudios superiores Cuautitlán,

departamento de ingeniería.

[8] http://www.ecured.cu/Desgaste_erosivo

[9] Standard ASTM G76, 1995, www.astm.org, Volume 03

[10] Standard ASTM G76, 1995, p2, Volume 03

[11] Metal handbook, Volumen 9, pag 1294

[12] Corrosion and corrosión control, 4 edition, Winston, Herbert, pag 343-348

[13] Fundamentos de la ciencia e ingeniería de materiales, Smith, 4 edición,

pág.428

[14] Introducción a la metalurgia física, Avner, 2 edición, pág. 238

[15] Tratamiento térmicos de los aceros, José A. Barreiro, 1949, pág. 106

[16] http://www.acerosotero.cl/

[17] http://www.cga.com.co/

[18] Introducción a la ciencia de materiales para ingenieros, James Shackelford, 6

edición

[19] http://www.elfusa.com.br/br/abrasivos.html

[20] https://www.astm.org/l

48

[21] http://ascornacional.org/

[22] Catalogo lijas y granallas, ELFUSA, http://www.elfusa.com.br/br/

[23] http://nacecolombia.com/

[24] Metal Handbook, Volume 7, pag 1052

[25] Metal Handbook, volumen 7, pag 1115

[26] http://www.laboratorios.bogota.unal.edu.co/vercontenido.php?idc=37

[27] http://blog.utp.edu.co/metalografia/7-aceros-inoxidables/

[28] https://www.acerinox.com/es/index.html

[29]

http://www.nks.com/es/distribuidor_de_acero_inoxidable/acero_inoxidable_304.ht

ml

[30] http://www.goodfellow.com/S/Acero-Inoxidable-AISI-304.html

[31] Metal Handbook, volumen 7, pag 1115

[32] http://www.cem-instruments.com/en/Goods/detail/id/799/pid/806/pids/1289

[33] http://www.udistrital.edu.co:8080/en/web/laboratorio-mecanica/