CARRETERA II Final Finalito

-

Upload

gabriel-gutierrez-sandoval -

Category

Documents

-

view

218 -

download

2

description

Transcript of CARRETERA II Final Finalito

1

UNIVERSIDAD TECNOLOGICA DE SANTIAGO UTESA

UTESA

Facultad de Arquitectura e Ingeniería

Ingeniería civil

CARRETERA II ICV-290-002

PRODUCCIÓN, COLOCACIÓN Y CONTROL DE CALIDAD

DEL ASFALTO

SUSTENTADO POR:

Grabiel Alexis Gutierrez Sandoval 2-10-8556

SUSTENTADO A:

Ing. Eddison Liberato M.A

Santiago de los Cabellaros

República Dominicana

07/08/2015

2

Pagina

Introducción ………………………………………………………………. 3

Proceso de producción del asfalto …………………………………………… 4

Selección de los agregados …………………………………………………. 5

Grava ………………………………………………………………………… 5

Depósito de agregados, tolvas y transporte …………………………………. 6

Secado de materiales ………………………………………………………… 7

Mezclado de los materiales …………………………………………………. 8

Vaciado de mezcla asfáltica en los camiones ………………………………. 9

Transporte de asfalto al campo ……………………………………………… 10

Colocación de mezcla en situ ………………………………………………. 11

Riego de imprimación ………………………………………………………. 11

Barrido y mojado ……………………………………………………………. 12

Riego de adherencia …………………………………………………………. 13

Colocación de la mezcla asfáltica ………………………………………….. 14

Compactación ………………………………………………………………. 15

Control de calidad …………………………………………………………… 16

Ensayos y equipos para control de calidad ………………………………….. 17

Equipos utilizados en el ensayo Marshall …………………………………… 18

Análisis de diseño de mezcla asfáltica método Marshall ……………………. 20

Análisis de diseño de la mezcla asfáltica real comparado con las especificaciones

del instituto del asfalto ………………………………………………………… 22

Conclusión …………………………………………………………………… 23

Anexos ……………………………………………………………………….. 24

3

El ser humano se ha encargado de hacer e inventar grandes obras civiles para suplir necesidades

demandadas día tras día, debido a esto han surgido ciertos materiales que facilitan las

construcciones de carreteras como es el concreto asfaltico, este material requiere de muchas

exigencias por las normas del instituto del asfalto, los materiales granulares que constituye el

mismo deben cumplir con todas las características exigidas por los reglamentos, por esto han de

ser evaluados antes de usarse para la producción de mezclas asfálticas.

En la planta en que se realizan las mezclas asfálticas debe estar debidamente equipada para los

diferentes ensayos que se le realizan a los materiales, también debe tomarse en cuenta el control

de aparatos mecánicos que se utilizan para el transporte de la mezcla, colocación y compactación

en situ.

El reporte siguiente expresa todo lo concerniente del asfalto y relata la experiencia vivida en campo

de producción del mismo y colocación en situ.

4

Tras la visita a la planta de procesamiento de hormigón asfaltico en Navarrete, Santiago. Se

observó la fabricación del mismo y los parámetros a tomar en cuenta para esto.

El hormigón asfaltico necesita de un control de calidad en su resistencia, impermeabilidad, su

duración entre otros factores.

5

Tras pruebas de calidad del mismo se utilizan los siguientes agregados para la fabricación del

material.

Nota: la mezcla es nominal de ½ plg y tiene un 54% de Arenon, 22% de Arena, 8% de Gravilla

y 8% de Grava.

1-Grava nominal 1/2 plg y de 3/8 plg,

2-Arena semi triturada.

3-Arenon: arena triturada sin lavar.

6

Se introduce en las tolvas los materiales necesarios según la necesidad del cliente y del diseño.

Una vez depositado el material en las tolvas este cae en una cinta transportadora que es sometida

a vibración.

Nota: durante la producción de la mezcla asfáltica, las tolvas siempre deben permanecer

uniformemente llenas de material granular y esto no se respetó.

7

Los materiales contienen humedad lo cual es necesario secarlos y para esto son introducidos en un

horno que se encuentra a una temperatura aproximadamente de 490 ᴼC y 500 ᴼC y son calentados

hasta que estos logren alcanzar una temperatura de 170 ᴼC.

Nota: los materiales usados para la fabricación de la mezcla no estaban debidamente limpios, antes

de llegar al secado.

8

Se introduce el AC-30 por medio de pichuetes para ser mezclados con los agregados calientes

hasta lograr una masa homogénea.

9

Una vez lista la mezcla esta es vaciada a través de unos elevadores en los camiones con cantidades

controladas y manipuladas por computador desde una cabina, teniendo en cuenta que la superficie

interior de los camiones deben estar totalmente limpias antes de vaciar la mezcla de asfalto en los

camiones.

10

Luego que el material es seleccionado y mezclado se procede a la carga y el transporte a la obra,

cada 5 min salen camiones dependiendo de la producción que se haya hecho en la planta, es

primordial tomar en cuenta que, para garantizar la seguridad de la muestra considerando los

siguientes parámetros:

El camión debe estar debidamente cubierto por una lona especial para mantener la temperatura lo

más alta posible y se debe estimar el tiempo que tardara en llegar al lugar de aplicación del mismo.

Se utilizan conduces en los cuales se describen ciertos datos de mucha importancia como son: a la

hora que salen los camiones a la obra, el nombre del conductor, firmas, el lugar donde se colocara

dicho asfalto, y las condiciones tanto físicas como mecánicas que posee el camión.

Nota: Destacando que en la colocación de un tramo ubicado en San José de las matas el camión

requiere de una lona especial con un engrasante para la mezcla de los camiones al campo de

colocación, ni la medida de temperatura antes de salir de la planta y después de haber llegado al

campo todo estos datos deben colocarse debidamente en los boletos o conduces.

11

El hormigón asfaltico es producido con muchas exigencias por las normas, para que pueda cumplir

la vida útil de diseño del mismo, un diseño que será colocado en un lugar que de una forma u otra

necesita una superficie de rodamiento adecuada o una mejora de la superficie ya existente, por

tales razones, el proceso de colocación de la mezcla en él debe ser igual de estricto que el de la

producción en la planta y el transporte.

12

Este consiste en la aplicación de RC-2 que es un emulsor y luego un material granular sobre una

superficie con el objetivo de prepararla para que este en buen estado al momento de la colocación

de la carpeta de rodadura.

Después del regado del RC-2 se espera de 2 a 5 días para que la imprimación trabaje de forma

correcta.

Nota: Destacando que en la obra visitada situada en un sitio de San José De Las Matas trayecto

Rubio-Moncion este pasó en el campo de colocación no se realizó dando como resultados

consecuencias futuras para el mantenimiento y la vida útil de la carpeta asfáltica colocada cabe

destacar que esto se hizo en un terreno con pendiente y esto en un futuro podría producir grietas

en la carpeta y desprendimiento de la misma.

13

Pasado los días de la imprimación nuevamente se colocó una capa de RC-2 como riego de

adherencia para que el asfalto se adhiera por completo.

Se riega la superficie utilizando una manguera con dos pichuetes, caer 0.05 gal/m², se debe esperar

que el asfalto rompa, esto tarda 20 minutos aproximadamente.

Nota: Este paso no fue debidamente realizado ya que el riego de adherencia consiste en que un

empleado debidamente entrenado se coloque arriba de la maquina pavimentadora e ir regando el

RC-2 de manera que caigan o escurran gotitas diminutas en el área determinada también

destacando de que los empleados no estaban encima de la máquina y tampoco esperaron que

asfalto llegara a la rotura (rompa).

14

El material se descarga de los camiones deposintadolo en la maquina asfaltadora (maquina que

distribuye la mezcla en la superficie) pasa a ser colocada la carpeta de rodadura o capa asfaltica,

en este caso se vacian los camiones en la maquina pavimentadora y luego se empieza a pavimentar

el terreno con la plancha que esta posee que va nivelando el asfaltado ya sea de forma automatica

o manual, teniendo en cuenta el ancho y el espesor que debera proyectar la maquina; esta es

operada por varias personas. Y detrás de esta van otras personas con rastrillos arreglando las

imperfecciones y trabajando las juntas. Se trabaja con un espesor compacto (%Esp. Asfalto

25%). Un dato de suma importancia es la temperatura, que ademas de revisarla al Salir de la

planta y llegar al campo, se debe revisar al momento de la colocacion siendo esta no menos de 130

ᴼC.

15

Se debe compactar adecuadamente el hormigón asfaltico en situ para evitar problemas futuros. Es

importante conocer que, la densidad en el laboratorio debe quedar entre 98 y 100 de la densidad

masiva o Densidad Bulk, además la temperatura de compactación debe ser 110 ᴼC, existen tres

consideraciones asociadas a la compactación y estas son:

-Estabilidad

-Resistencia

-Durabilidad

16

Las exigencias medioambientales contienen normas las cuales la empresa cumple para prevenir

desastres y no contaminar y a la procuran la seguridad de sus empleados con el uso de uniformes

completo, cascos y demás.

Para la colocación del hormigón deben estar todos los pasos previos realizados como tener muy

limpia la superficie en donde se colocara el mismo

.

En la planta cuentan con un estanque de agua para limpiar el humo que sale por la chimenea que

conecta al horno de secado de los agregados, esto es para protección del medio ambiente.

17

El diseño de mezclas asfálticas en la Planta Asfalto Del Cibao se diseñó valga la redundancia con

el Método Marshall utilizando los aparatos Marshall para su elaboración, en la planta mencionada

anteriormente hacen la extracción después del tercer camión porque a partir de ese momento la

mezcla comienza a salir en su condición optima de diseño.

La extracción de AC-30 es para saber si él %AC-30 que está saliendo de la planta es el de diseño,

como primer paso el asfalto se pesó y luego se introdujo en la centrifuga antes de se lavó con

gasolina. La centrifuga es una máquina que da revoluciones y según va girando la gasolina con la

mezcla va saliendo el AC-30 cuando se culmina de las lavadas con gasolina se procedió a sacar la

mezcla, se secó porque esta puede quedar húmeda por la gasolina, se secó en una estufa y la

diferencia de pesos da como el resultado el %AC-30 de la planta si está muy por encima se le debe

bajar un punto a la bomba y si está muy por debajo subirle un punto a la misma.

La elaboración de las briquetas, se procedió a calentar unos anillos se colocan en el Martillo

Marshall y este es eléctrico, se colocó la mezcla en el anillo luego se pasó a compactarlo con 25

golpes por cada cara antes de esto se tomó en cuenta la temperatura de la misma porque esta debe

estar a una temperatura no menos de 150 ᴼC, a cada extracción se realizan 3 briquetas cuando son

sacadas del anillo.

Se procedió a hacer la Densidad Bulk, Densidad máxima teórica o densidad de compactación que

es muy importante porque mediante esta se puede determinar los %vacíos también la Densidad

Bulk dice cuántos rodillos deben compactar la mezcla, cuando se hace una extracción del material

en el campo la densidad en el campo debe ser de 90% a 95% de la Densidad Bulk de laboratorio,

la Densidad Bulk consiste en pesar la briqueta en aire totalmente seca luego se sumergió en una

olla totalmente cubierta de agua por 5 min se extrae la briqueta se limpió un poco y se pesa

nuevamente y este fue el peso superficialmente sumergido se anotó el peso, luego se pesó

totalmente sumergida en un cubo amarrada de un hilo se pesó y se anotó el peso y con las

diferencias y relaciones de los mismos se obtuvo la Densidad Bulk promedio, la Densidad Bulk

de diseño fue 2.27, después se hicieron graficas con los agregados obtenidos y los ensayos fueron

regulados por el ASTM, la AASHTO y el MC-4 del Asphalt Institute.

18

-APARATO MARSHALL

-ANILLO TRUNCADO

-MARTILLO DE COMPACTACION

-MOLDE PARA BRIQUETAS

-APARATO DE BAÑO DE MARIA

-ESPATULA

-BASE

20

El presente análisis se basa en los estudios realizados a un diseño de mezcla asfáltica elaborado

por Asfalto del Cibao para el proyecto Eco Vías en Enero del año 2014, además que, los agregados

procedieron de la mina Padoca. Es importante destacar que los parámetros a evaluar estarán

tomando como referencia las normas del Instituto del Asfalto.

1-se debe destacar que, el diseño del proyecto Eco Vías fue regido por las norma ASTM D-3515,

utilizando un diámetro máximo del agregado y tamaño nominal de ½¨, también, a la muestra

ensayada se le aplicaron 75 golpes por cara, lo que implica que el proyecto Eco Vías-Santiago es

para tránsito pesado.

2-la mezcla realizada se constituyó de diversos porcentajes de los materiales detallados en una

tabla dentro del diseño donde, el Arenon tiene la mayor cantidad con 55.5%, la grava un 10.9%,

la gravilla 16.10%, arena lavada un 12.3% y el componente esencial AC-30 compone un 5.2%

de la mezcla.

3-la prueba Marshall arrojó diversos resultados que son objeto de comparación con lo especificado

en el Instituto del Asfalto para ver si cumplen con las normativas exigidas:

Refiriéndose a la resistencia estructural de la mezcla compactada, mejor conocida como

Estabilidad, el valor mínimo aceptado por la norma es 1800 lb/plg² y para la presente muestra se

obtuvo una estabilidad de 2,680 lb/plg² lo que indica que, en este aspecto la mezcla es perfecta.

Los espacios pequeños de aire presentes entre los agregados revestidos de la mezcla, es decir, los

Vacíos de aire resultantes fueron un 4.2% que, para tránsito pesado cumple perfectamente con las

normas pues estas exigen de un 3%-5%.

21

El porcentaje de vacíos en el agregado mineral (VMA) mínimo exigido por la norma es 14% y el

resultado del ensayo fue 14.8% por lo que cumple con esta condición.

El porcentaje de vacíos llenos de asfalto (VFA) resultante de la prueba fue 71.0% y la norma exige

de (65-75) % por lo que el diseño cumple con las normas.

Por las gráficas presentadas del diseño de la mezcla anexado a este reporte se puede decir que,

hasta cierto punto, los valores de estabilidad aumentan a medida que el contenido de asfalto

aumenta.

Más allá, la variación es diversa, en un punto aumenta el contenido de asfalto y disminuye la

estabilidad, en el otro punto sucede lo contrario, esto nos dice que es necesario mantener la

estabilidad en un rango no menor a los 1,800 que establece la norma.

4- refiriéndose a los agregados, se realizaron las pruebas concernientes a los materiales antes de

llevarlos a la planta procesadora, entre estos cabe destacar el ensayo Desgaste los Ángeles (ASTM

C-131-51) que dio como resultado un 21.0 y lo máximo permitido por las normas es 35%, los

equivalentes de arena lavada y arena triturada fueron 64.5% y 60.5% respectivamente y estos

valores no pueden ser nunca menores a 55%. En lo concerniente a la curva granulométrica que

arrojaron los materiales utilizados, esta no sobrepasa en ningún momento los limites, se mantiene

siempre dentro del margen, por todas estas razones, se puede decir que el diseño fue no solo bien

elaborado, sino además que cumple con las normas establecidas

5- El análisis realizado al proyecto Eco Vías, cumple con las exigencias del Instituto del Asfalto,

pues el diseño de mezcla presentado no excede ninguno de los valores que se requieren, por tales

razones se puede asegurar que, si se emplea dicho diseño y se siguen las normas tanto en la planta

como en la colocación y transportación, este diseño cumplirá con lo planificado y servirá para

evitar imperfecciones graves en el pavimento terminado.

22

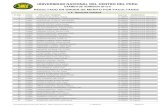

Criterios para mezcla del

método Marshall

Tránsito

Pesado

Carpeta y

base

Valores del diseño

de la mezcla

Comparación

Min Max Resultados

Compactación, numero de

golpes en cada cara de la

probeta

NA

75

NA

No cabe

comparación

Estabilidad (Lb) 1800 NA 2717 Mayor que el rango

mínimo

Flujo, 0.25mm (0.01 pulgadas) 8 14 11.5 Dentro del rango

permitido

Porcentaje de vacíos 3 5 4.2 Dentro del rango

permitido

Porcentaje de vacíos en el

agregado mineral (VMA)

11 NA 14.3 Mayor que el rango

mínimo

Porcentaje de vacíos llenos de

asfalto (VFA)

65 75 82.86 Sobrepasa el límite

máximo

Nota: Los rangos establecidos por el Instituto de Asfalto en cuanto a los valores que debe arrojar

una muestra de asfalto cuando se le practica el ensayo de Marshall son claros y específicos los

cuales según los conceptos tratados en clase, deben ser respetados para garantizar un asfalto de

calidad óptima. En este caso pudimos ver que el vacío de agregado mineral utilizado en la muestra

del diseño de la mezcla asfáltica que se nos fue proporcionada, supera el máximo valor establecido

por el Instituto de asfalto.

23

Se pudo apreciar todos los parámetros y criticas del proceso de producción, control de calidad y

colocación del asfalto, todo esto fue evaluado y realizado en base a una experiencia vivida en la

Planta Asfalto Del Cibao, en dicha planta fue realizada la producción de la mezcla asfáltica, donde

se realizaron las actividades necesarias para producir el mismo se pudo evaluar la calidad y proceso

de los materiales durante el proceso de producción.

Mientras que ya in situ donde se realizaron las diferentes actividades se pudo evaluar el control de

calidad de la colocación de la mezcla asfáltica, aquí se deben tomar en cuenta todos los parámetros

necesarios para que el asfalto cumpla con su cometido en la vida útil de diseño, para esto se

debieron realizar actividades mecánica físicas como son riego de imprimación, barrido y mojado,

riego de adherencia, compactación etc, cabe destacar que todo esto fue evaluado en base a criticas

subjetivas y debidamente sostenidas.