Contestación a Informe de E- Tech versión final · PDF fileContestación a...

Transcript of Contestación a Informe de E- Tech versión final · PDF fileContestación a...

Contestación a Informe de E-Tech Internacional

1 de 86

CONTESTACIÓN DE TRANSPORTADORA DE GAS DEL PERÚ AL INFORME DE

E – TECH INTERNATIONAL I. INTRODUCCIÓN El presente informe tiene por objeto contestar las afirmaciones contenidas en el reporte “Evaluación de Fallas en Tuberías del Proyecto Camisea y Soluciones a Largo Plazo” de fecha 27 de Febrero de 2006, preparado por E – Tech International, que ha tomado estado público en los últimos días y en el cual se desarrollan una serie de especulaciones, orientadas a explicar las supuestas causas de las roturas sufridas por el ducto de transporte de NGL de TgP , señalando además algunas recomendaciones para evitar la repetición de las mismas. Corresponde efectuar algunos comentarios introductorios antes de contestar en detalle las observaciones de E- Tech: a) Si bien el Sistema de Transporte de Hidrocarburos de Camisea que construyó y opera TgP, está

compuesto por un gasoducto que transporta gas natural desde el Complejo Malvinas hasta el City Gate Lurín, en las afueras de Lima y un oleoducto que transporta líquidos de gas natural (condensado, propano y butano) desde la misma cabecera hasta la Planta de Fraccionamiento ubicada en Playa Lobería, en las cercanías de la ciudad de Pisco, las roturas que pretende explicar E – Tech sólo ocurrieron sobre este último ducto de líquidos.

b) Por otra parte, creemos muy importante recordar, que el propio Banco Interamericano de

Desarrollo, a través de su consultor independiente Stone and Webster, revisó y aprobó en distintos estadíos del proyecto, la ingeniería, la construcción, la puesta en marcha y la operación del sistema de transporte de hidrocarburos de TgP.

c) En este contexto, corresponde destacar la complejidad de la ruta del sistema de transporte de hidrocarburos de Camisea dada la complicada geografía por donde se desarrolla. En efecto, se trata de cruzar desde el oriente hacia occidente la cordillera de los Andes, atravesando el país desde la selva hasta la costa. En esta ruta no existen trazados sin problemas, pues los que quizás tuvieran un perfil más suave, están ocupados por poblaciones o por restos arqueológicos que no puede ni deben afectarse.

d) La realidad de la topografía nos lleva a las dificultades propias del proyecto con las cuales debimos enfrentarnos y frente a las cuales seguiremos enfrentándonos.

e) La sola observación del trazado de los ductos y su perfil topográfico, el tipo de suelo, las

temporadas de lluvias intensas, el aislamiento del trazado por la ausencia de accesos terrestres, son más que significativos a la hora de entender la complejidad de la instalación realizada.

Contestación a Informe de E-Tech Internacional

2 de 86

f) Una instalación campo traviesa como la de Camisea tiene una dimensión tal que la hace dinámica, esto es, sujeta a la acción constante de las fuerzas de la naturaleza u otros factores externos. Es por ello que se requieren acciones continuas para evitar o al menos mitigar las consecuencias de eventos, imprevisibles y muchas veces extraordinarios, sobre el ducto. En obras de esta naturaleza, a pesar de los esfuerzos, dedicación, tecnología e inversiones, es imposible asegurar con seriedad que no se producirán incidentes que afecten la integridad del sistema.

g) TgP afirma una vez más su compromiso y vocación por trabajar con los más altos estándares

técnicos disponibles, realizando todas las inversiones que se necesiten, , cumpliendo con todas las normativas y reglamentaciones peruanas e internacionales de aplicación, cuidando el medio ambiente y atendiendo correctamente a las comunidades vecinas del proyecto. Todo esto en el marco de transparencia que caracteriza a nuestra empresa.

h) Lo anterior no convalida las afirmaciones expresadas en el Informe de E – Tech. Es falso que se

hayan utilizado tuberías sobrantes de otros proyectos y que estas estuvieran corroídas. Es falso que no se hayan cumplido los estándares de calidad previstos en las normas de aplicación. Es falso que el personal que trabajó en las áreas de soldadura, control de soldaduras y pruebas hidráulicas no hayan tenido la calificación exigida por las normas aplicables o las reglas del arte. Es falso que no haya habido supervisión independiente de los trabajos.

i) En suma, no podemos más que rechazar rotundamente las razones expuestas por E- Tech para

tratar de explicar el porqué de las roturas sufridas por el ducto de líquidos. Las verdaderas razones se encuentran en hechos de la naturaleza que no pueden evitarse y que se manifiestan tan repentinamente que no permiten actuar para evitar sus efectos.

Con el objetivo de dar al presente informe claridad y exactitud, se lo ha organizado tomando cada una de las argumentaciones vertidas por E – Tech International (destacadas en letra cursiva y numeradas correlativamente) y brindado las respuestas correspondientes a fin de esclarecer lo ocurrido. La información de soporte se encuentra a disposición de cualquier interesado en las oficinas TgP sitas en Parque Industrial Praderas de Lurin, Lurin, Perú debiendo dirigirse al Sr. Luis Sotelo (Tel. 511 617-7777); dirección de correo electrónico: [email protected]

Contestación a Informe de E-Tech Internacional

3 de 86

II.- ANALISIS Y COMENTARIOS

1. “1.0 RESUMEN EJECUTIVO La conclusión principal del reporte es que las empresas a cargo del proyecto tuvieron como consigna dominante terminar el tendido del piping en el plazo fijado por el contrato con el Estado peruano. Cada día de demora hubiera acarreado penalidades que podían llegar a un acumulado de 90 millones de dólares.” Como en todos los contratos de Ingeniería, Suministros y Construcción, en el contrato Camisea las partes acordaron un plazo para la terminación de los trabajos conforme a los estudios de factibilidad que se hicieron previo a la firma del contrato. Tanto el constructor Techint como TGP trabajaron para cumplir con los plazos así fijados, de acuerdo a los cronogramas de construcción y a los estándares de calidad fijados. Los cronogramas de ejecución de los trabajos no fueron improvisados ni tenían como objetivo el no pago de penalidades. Por el contrario, los mismos fueron fruto de evaluaciones y elaborados conforme la experiencia del constructor en la materia. Sin perjuicio de lo anterior, se destaca que la fecha a partir de la cual comenzaban a correr las multas con el Gobierno Peruano era el 7 de septiembre de 2004, habiéndose alcanzado la puesta en operación el 20 de agosto de ese año. Esto demuestra que no existía la presión alegada para evitar la imposición de multas y que los trabajos se cumplieron conforme a las previsiones que se habían tenido en cuenta al momento de celebración del contrato de construcción. Se señala que para pagar multas de U$ 90.000.000 se requería un atraso en la fecha de puesta en operación comercial de al menos 90 días. 2. “Este apuro trajo como consecuencia una serie de omisiones e irregularidades en la ejecución que se evidencian en diversas violaciones de procedimientos, estándares internos y regulaciones oficiales.” Como surge de lo expresado ut-supra, no hubo “apuro” para la terminación de los trabajos sino cumplimiento de lo establecido en los cronogramas de ejecución tenidos en miras al contratar y los trabajos fueron realizados conforme el plan de ejecución del proyecto preparado en forma previa al inicio de los trabajos. La falta de “este apuro” pone en evidencia la falsedad de la conclusión acerca de la violación de “procedimientos, estándares internos y regulaciones oficiales”.

Contestación a Informe de E-Tech Internacional

4 de 86

3. “Las cuatro fallas que han sucedido hasta la fecha se produjeron a los km. 9, km. 51, km. 200, y km. 220 del poliducto por una variedad de causas, entre ellas la soldadura inadecuada, inspección de soldadura inadecuada, corrosión de tubería, y movimiento de tierra.” Como surge del análisis de cada una de las fallas (ver secciones 83, 96, 98 y 99) no hay evidencias de que la causa de las fallas se deba a la calidad de la soldadura y/o a la calidad de tubería utilizada. Ambas cumplieron adecuadamente con los códigos y normativas de aplicación. En cuanto a la corrosión de la tubería, esto puedo ocurrir (ver sección 11) por ser un proceso absolutamente normal en el ciclo de fabricación, transporte y almacenamiento pero los procedimientos seguidos permitieron identificar esos casos y tomar las medidas correctivas de acuerdo a las normas de la industria. En consecuencia, tampoco hay evidencia de que la corrosión de la tubería haya sido una de las causas de las fallas ocurridas. El movimiento de tierra es inherente a cualquier obra de ductos. En todos los casos, una vez instalada la tubería se realizaron las obras de protección necesarias para brindar estabilidad a la instalación siguiendo los códigos de aplicación vigentes (ASME B 31.8 y B.31.4)1 y las recomendaciones de los asesores geotécnicos “LTDA Ingenieros Consultores Colombia” entre otros que se consultaron para temas específicos y cuyo detalle obra en los archivos de TGP todos de amplia experiencia en la materia. 4. “Los tramos de piping que tienen una alta probabilidad de colapsar son los siguientes: km. 8 al 10, km. 25 al 52, km. 70 al 172, km. 200 al 225, km. 355 al 370, y km. 436 al 450. Estos tramos son de una geografía muy accidentada, con curvas y pendientes muy pronunciadas.” El diseño de la traza tuvo en cuenta la mejor selección de la ruta para minimizar tramos sensibles o de mayor dificultad, dado que se trata de cruzar la cordillera de los Andes con un ducto de considerable extensión. La construcción de los ductos fue realizada siguiendo los estándares internacionales aplicables, donde se definen las condiciones de diseño y la metodología de construcción y montaje adecuada. Para la línea de gas se dio cumplimiento a los requisitos indicados en el código ASME B 31.8. Asimismo, para la línea de líquidos NGL se siguieron adecuadamente los lineamientos indicados en el código ASME B31.4. Previo a la selección de la traza, especialmente en zonas potencialmente inestables, se encargaron los estudios geológicos correspondientes a la firma Golder Associates y Michelena Ingeniería SRL para lograr una implantación segura. Las zonas con presencia de escurrimiento de aguas y los cruces de

1 Normas emitidas por la American Society of Mechanical Engineers, con validez internacional y que en los Estados Unidos de América son parte integrante de las normas federales para la instalación de cañerías de transporte de gas natural y líquidos. Estas normas fueron adoptadas en los contratos BOOT por el Gobierno del Perú.

Contestación a Informe de E-Tech Internacional

5 de 86

ríos importantes contaron con los estudios hidrológicos de base para definir las protecciones necesarias para evitar problemas futuros de socavación y/o erosión con el asesoramiento de la firma Hydroconsult de Canadá. Finalmente, para toda la traza se realizaron las evaluaciones geotécnicas correspondientes mediante la utilización de expertos independientes de la firma LTDA Ingenieros Consultores de Colombia. De dichos estudios surgieron todas las recomendaciones en relación con las obras de protección necesarias para la estabilidad de la instalación. Dichas obras fueron debidamente completadas en su totalidad previo a la puesta en marcha de los sistemas de transporte. Del mismo modo que para cualquier emplazamiento de tuberías en zonas de montaña, la instalación en su conjunto requiere programas de monitoreo intensivo y tareas de mantenimiento que permitan corregir regularmente las acciones propias de erosión eólica, efectos dinámicos, de meteorización, sísmicos, etc. Las mismas se están llevando a cabo regularmente desde la puesta en marcha del sistema.

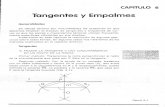

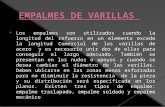

5. “Por el apuro en vez de diseñar tramos menos problemáticos, la política de los responsables fue permitir que se hagan empalmes o cruces especiales de las uniones soldadas para pasar por estas zonas, con el consiguiente aumento de riesgo de fallas en las soldaduras.”

Esta aseveración debe nuevamente descalificarse por inexacta. No existió el “apuro” alegado (ver ut supra punto 1). Todo el diseño e instalación de la tubería se realizó siguiendo las recomendaciones y prescripciones de las normas internacionales de aplicación (ASME B31.8 y ASME B31.4) y su ejecución estuvo a cargo de un constructor (Techint) de altísima experiencia y calificación internacional en este tipo de obras, siguiendo las prácticas de las reglas del arte que cada problema requirió. Techint ha diseñado y construido en los últimos 30 años, 16 gasoductos y oleoductos cruzando la cordillera de los Andes en toda América y ha instalado decenas de miles de Km. de tuberías en todo el mundo, trabajando para las más importantes compañías energéticas del mundo. No se trata de diseñar “tramos menos problemáticos” sino de enfrentar con soluciones técnicas adecuadas la complejidad del trazado. No puede cambiarse la geografía del lugar. Precisamente los “cruces especiales” (aquéllos no realizados con la línea regular) fueron realizados para afrontar puntos singulares de alta complejidad. Estas obras son necesarias en cualquier ducto y no pueden evitarse. La realización de dichos “cruces especiales” (que pueden incluir uno o más “empalmes”) no implica en absoluto un aumento de riesgo en la calidad de las soldaduras. Los soldadores intervinientes en este tipo de soldaduras tienen las calificaciones necesarias para su realización y asimismo, una vez completadas las soldaduras, las mismas se inspeccionan mediante el uso de métodos radiográficos.

Contestación a Informe de E-Tech Internacional

6 de 86

6. “Los principales problemas con la soldadura en el campo fueron: 1) soldadores insuficientemente calificados,”

Esta afirmación, absolutamente subjetiva y no fundamentada con prueba alguna, resulta totalmente errónea. Sobre este aspecto debe aclararse que todos los soldadores que intervinieron en la ejecución del Proyecto Camisea fueron calificados de acuerdo con los requerimientos de las normas aplicables ( API 1104 y ASME B31.4 y ASME B31.8 )2 Esas calificaciones, realizadas y documentadas de forma estricta como se exige para cualquier obra de construcción de tuberías en cualquier parte del mundo, fueron permanentemente supervisadas por TgP a través de una consultora internacional Independiente, Gulf Interstate Engineering Inc, quien actuó durante toda la ejecución de la obra en carácter de “Owner’s Engineer” del proyecto. Por otra parte debe señalarse que todos los soldadores debidamente calificados, fueron además entrenados en la soldadura de tuberías de la calidad empleada en el Proyecto Camisea, en la Escuela de Soldadura que organizó el constructor Techint, sometiéndose a pruebas de calificación realizadas por el contratista y supervisadas por Gulf Interstate y a la prueba final de calificación para obtener la certificación correspondiente por parte de TgP. Es práctica normal de la industria y de la compañía constructora recalificar a todos sus soldadores para cada proyecto en curso (no obstante hayan trabajado previamente para la compañía). Conforme surge de la aplicación de las Normas (ASME 31.4, 31.8 API 1104) durante la ejecución de trabajos cada soldadura tiene un registro que identifica al soldador que la ejecutó. De existir un problema de calidad, el mismo surge durante las inspecciones y si estas fallas son reiteradas dan lugar a la recalificación y/o eventualmente la remoción del soldador en cuestión. Por último, lo más importante de señalar para contestar seriamente la infundada afirmación de E – Tech, es que toda la documentación correspondiente al proceso de calificación de los soldadores de acuerdo a los códigos de aplicación, se encuentra perfectamente catalogada y archivada en TgP y disponible para su verificación En el anexo 1, se adjunta, a título de ejemplo copia de la certificación de uno de los soldadores participantes durante la fase de construcción del proyecto. Dicha certificación cumple con todos los requerimientos de los códigos y normas aplicables.

2 Normas emitidas por la American Petroleum Institute, de aplicación internacional en todo lo referente a la industria hidrocarburífera.

Contestación a Informe de E-Tech Internacional

7 de 86

7. “2) soldaduras efectuadas por soldadores sin experiencia, muchos de los cuales que fueron promovidos de amoladores (ayudante de soldador) a soldadores durante el proyecto sin una capacitación formal, y”

Ver punto anterior. Se reitera específicamente en relación a esta afirmación que, para pasar la prueba de calificación, se debe saber soldar adecuadamente y conforme lo exigido por las normas ya mencionadas. Asimismo, las soldaduras son evaluadas radiográficamente para constatar su conformidad con las normas de aplicación.

8. “3) torsiones y tensiones inadmisibles de los tubos que fueron soldados sujetos a presión y tensionadas para empatarlos durante el proceso de soldadura.”

No existen evidencias que demuestren lo argumentado. Todas las soldaduras se han realizado siguiendo la práctica normal de construcción de ductos como fue supervisado y certificado por los diferentes inspectores de la supervisión independiente (Gulf Interstate Engineering). Además los fiscalizadores del OSINERG realizaron diferentes auditorias a las radiografías de las soldaduras a lo largo de toda la etapa constructiva.

9. “Además, la presencia de cargas inesperadas en forma de deslizamientos de tierra ha producido la iniciación de fisuras por fatiga en el piping. Esto se debe a los trabajos inadecuados de estabilización de terreno y revegetación.”

A la fecha no ha habido ningún caso ni existen evidencias ni registros de problemas de fisuración por fatiga (como más adelante se precisa con relación a las fallas del Km. 8+800 y de la banca de Toccate, veáse puntos 83 y 98). Precisamente, las tareas de mantenimiento tienden a controlar que los deslizamientos de terreno no provoquen solicitaciones de este tipo.

10. “Según los estimados del autor, por lo menos la mitad de la tubería utilizada en el piping de Camisea es sobrante de otros proyectos.”

La tubería utilizada en todo el proyecto es nueva, fabricada específicamente para el proyecto por compañías con calificación API 5 L. La respuesta a esta afirmación, falsa e infundada, no puede ser otra que la puesta a disposición, de quienes quieran verificarlo, de toda la documentación disponible al respecto, la cual se encuentra debidamente catalogada y archivada en TGP. No obstante y afectos de clarificar esta observación, debe señalarse que todos los tubos correspondientes a las líneas troncales, tanto los del gasoducto como los del oleoducto, y que

Contestación a Informe de E-Tech Internacional

8 de 86

fueran provistas por Tenaris para el Proyecto Camisea, eran nuevos y fueron fabricados específicamente para dicho proyecto. Tenaris fabricó 120.000 toneladas en su establecimiento industrial de TenarisConfab en Brasil y 68.000 toneladas en su establecimiento de TenarisSiat de Argentina, los cuales cumplían íntegramente con el estándar API 5L –2000 – X70 nivel PSL 2, que es el estándar más alto para ductos. La inspección del proceso de fabricación y recubrimiento de los tubos fue además inspeccionada por el constructor, quién se valió de la firma independiente Moody International para llevar a cabo la supervisión de todo el proceso de fabricación. Todos los pasos claves del proceso de fabricación, prueba y transporte de las tuberías fueron documentados siguiendo las prácticas de la industria. Se adjunta como anexo 2, modelo del registro de control para un lote de tuberías durante todo el proceso de especificación técnica, adquisición, fabricación, pruebas, certificación de calidad, embarque, transporte y recepción para su correspondiente instalación en obra. Dicha información se encuentra disponible y se ofrece como prueba para toda la tubería.

11. “Estos tubos estuvieron almacenados en la intemperie en Ecuador y Brasil antes de ser enviados a Perú. Por acción de factores naturales de la naturaleza llegaron a Perú con corrosión excesiva, originando que parte de la tubería tuviera espesores de pared fuera de los límites de aceptación que demandan los códigos ASME B31.4 (construcción y operación de ductos que transportan líquidos) y ASME B31.8 (construcción y operación de gasoductos).”

Ninguno de los tubos perteneció a otro proyecto ni estuvieron depositados en Ecuador o Brasil como sobrante de otros proyectos. La estiba en Brasil y/o Argentina corresponde a la estiba normal posterior a su fabricación hasta el embarque para su traslado al sitio de entrega. Sobre este aspecto caben las aclaraciones realizadas en el punto anterior. Las tuberías utilizadas en el Proyecto Camisea no presentaron problemas de corrosión a su arribo a Perú porque fueron protegidas por Tenaris, en fábrica, de acuerdo a las especificaciones de Techint / TGP, con un tratamiento tricapa de polietileno (Fusion bonded más adhesivo más polietileno). Esto fue controlado por Moody International y certificado por SOCO RIL do Brasil S.A. Los controles y certificaciones de la realización del revestimiento anticorrosivo en fábrica se ponen a disposición de quien quiera verificarlos. Como anexo 3 se adjunta ejemplar de certificación de calidad del revestimiento provista por SOCO RIL do Brasil S.A.

Contestación a Informe de E-Tech Internacional

9 de 86

Complementariamente y al solo efecto de clarificar el concepto, debe señalarse que las tuberías revestidas en fábrica se entregan en obra con los extremos sin revestir, dado que son estos extremos los que luego, en campo, deben soldarse. Durante el tiempo que media desde que se fabrican los tubos hasta que se los suelda, la tubería es depositada en almacenes temporales al aire libre hasta su desfile. Esta es una práctica usual de la industria, sin que ello afecte las propiedades de los tubos, ni su espesor. En campo las tuberías fueron sometidas a nuevos controles y en los pocos casos donde se encontró corrosión en biseles (extremos no revestidos), los mismos fueron corregidos de acuerdo a la norma API 1104.

Particularmente, luego de soldados los tubos entre sí, esta pequeña sección de los mismos sin revestimiento es sometida a un proceso de arenado para retirar esa fina película de óxido que pudo haberse generado, para luego recubrirse con una pintura especial imprimadora previo a la aplicación de una manta de revestimiento anticorrosivo termocontraíble que asegura la continuidad del revestimiento. Las radiografías efectuadas ponen en evidencia que no se ha instalado tubería con corrosión en biseles.

12. “Además esta tubería, por el maltrato sufrido durante el transporte y almacenamiento prolongado en otros lugares llegó a Perú con los biseles de fabricación deformados, lo cual se tuvo que remediar con la preparación manual de biseles en el campo sin el equipo ni el personal adecuado.”

Tenaris suministró los tubos provistos con el biselado requerido por las especificaciones técnicas del proyecto y éste fue protegido con protectores metálicos destinados a evitar daños durante el transporte y acarreo. Sin perjuicio de ello, al momento de su recepción en Perú y previo a su montaje la tubería fue inspeccionada por parte de compañías certificadoras como son SGS y Cotecna, para verificar daños producidos durante el transporte y manipuleo. Aquellos biseles en los que se detectaron daños, fueron evaluados y su reparación realizada satisfactoriamente. Los nuevos biseles fueron conformados según el código API 5L. La reparación de biseles “en campo” (consistente en el corte y re-biselado con amolado manual) es una práctica habitual y normal en la construcción de ductos y la misma se emplea siempre que la soldadura sea ejecutada también mediante proceso manual (SMAW), como lo fue en el Proyecto Camisea. Como toda soldadura, es realizada por personal calificado al efecto. Estos re-biselados fueron inspeccionados por el contratista, TGP y Gulf Interstate al momento de la ejecución de las soldaduras para asegurar que los mismos permitieran realizar la misma sin problemas de reparaciones o rechazos.

Contestación a Informe de E-Tech Internacional

10 de 86

Se encuentran disponibles las radiografías y sus correspondientes registros, catalogados y archivados como parte fundamental de la documentación técnica de la obra para el 100% de las soldaduras.

13. “Luego esta tubería fue soldada por mano de obra no calificada, y adicionalmente esta soldadura fue supervisada por personal no calificado.”

Todos los soldadores tuvieron calificación según el código API 1104. Veáse ut supra. Los inspectores de calidad intervinientes contaron con el expertise adecuado para este tipo de proyectos. Asimismo se contó con la inspección de Gulf Intestate para verificar la calidad de las soldaduras ejecutadas a lo largo del proyecto. Están disponibles los reportes de soldaduras correspondientes.

14. “Las obras de estabilización de suelo fueron inadecuadas en ciertos tramos, lo cual ha resultado en movimientos de tierra que ponen stress sobre estas malas soldaduras en un tubo más débil de lo que requiere el estándar.”

Lo ya expresado en puntos anteriores rebaten esta afirmación. Sin embargo, la importancia de este concepto, “movimientos de tierra”, merece extenderse en su respuesta. Una vez seleccionado el corredor para el tendido, la zona fue objeto de intensos estudios geotécnicos, principalmente orientados a asegurar la estabilidad de la tubería. Precisamente la estabilidad del ducto y las obras complementarias para asegurarla, fueron unos de los aspectos más importantes del diseño, ya que una vez definido el diámetro, la presión de operación y demás consideraciones de rigor, “el tema” del diseño de un ducto es su implantación en el terreno (conforme lo establecen las normas aplicables ya citadas anteriormente). Esto es así, pues el diseño de un ducto, como toda obra lineal que se desarrolla a lo largo de cientos de kilómetros de extensión, debe resolver cada uno de los problemas que presenta la geografía, es decir terrenos inundables o rocosos o salinos o arenosos, cruces de ríos y cursos de agua, cruces de carreteras y vías ferroviarias, etc. En particular, el Proyecto Camisea, cuyo trazado debió atravesar más de 200 Km. de selva amazónica, con topografías muy críticas, más de 50 cursos de aguas de diversa magnitud, suelos inestables, ausencia de accesos terrestres para acceder al Derecho de Paso, unos 300 Km. de montaña cruzando la Cordillera de los Andes trepando hasta alturas de más de 4.850 mts y luego

Contestación a Informe de E-Tech Internacional

11 de 86

otros 200 Km. de terreno desértico en la zona costera, exigió en este aspecto del diseño, la realización de estudios multidisciplinarios con la participación de especialistas internacionales en cada disciplina para resolver los problemas de estabilidad. Sólo por señalar algunas de las Consultoras Internacionales Independientes que participaron en los estudios geológicos y geotécnicos se menciona a MR & Asociados, Consultor Milos Stepanek, Maggi Martinelli Perú S.A:, Golder Associates Perú S.A, y LTDA. Ing. Consultores de Colombia, entre otros. Por otra parte, la estabilidad de las tuberías está íntimamente ligada a las obras de control de erosión, y particularmente al proceso de revegetación, ya que justamente la vegetación es una de las principales barreras contra la erosión. A tal fin TgP implementó once viveros donde se desarrollaron más de un millón de plantas para la revegetación del derecho de vía, además de la utilización de mantas geotextiles, semillas especiales autóctonas, fertilizantes, plantines, entre otras. Todo esto bajo la supervisión y control de las consultoras internacionales independientes Walsh Perú, Domus y Knight Piesold. Por lo tanto, las situaciones de deslizamiento de suelo y las soluciones de diseño para tratar de atenuarlo fue un aspecto importantísimo del proyecto, razón por la cual la afirmación realizada por E – Tech no puede calificarse sino como ligera e infundada. Todo lo anteriormente dicho, no quiere decir que la tubería no se encuentre circunstancialmente sujeta a esfuerzos productos de movimientos de suelo, especialmente en la zona de selva y ceja de selva, principalmente durante las temporadas de lluvia. Este es el tema que debe enfrentarse permanente en este sistema y para lo cual TGP realiza sus máximos esfuerzos para prevenirlos o contrarrestarlos, con sus trabajos de mantenimiento y aseguramiento de la integridad de los ductos. Por último, se reitera que los espesores de la tubería instalada responden adecuadamente a los códigos de diseño mencionados ut-supra.

15. “La normatividad peruana exige una prueba hidrostática a 150 por ciento de la presión normal de operación para comprobar la integridad de la tubería antes de iniciar la fase operativa. Sí bien en algunos casos las pruebas hidrostáticas se llevaron a cabo correctamente, en otros casos hubo serias deficiencias e irregularidades. Por ejemplo, estas pruebas no fueron efectuadas por personal capacitado ni certificado.”

La normativa Peruana (Decreto Supremo No. 041) no establece ningún valor en particular de prueba hidrostática sino que referencia en este aspecto directamente a los códigos de aplicación ASME B31.8 y B31.4. Los valores de pruebas realizas en campo se hicieron a los valores exigidos por dichas normas. Todas las pruebas hidrostáticas fueron realizadas en todo de acuerdo con el código de aplicación vigente API RP 1110.

Contestación a Informe de E-Tech Internacional

12 de 86

En todos los casos las mismas fueron conducidas por personal altamente capacitado para dicha tarea, con amplia y demostrable experiencia. Asimismo, en todos los casos los instrumentos de medición y ensayo utilizados para la ejecución de las pruebas hidráulicas fueron contrastados para asegurar que estaban en condiciones de realizar las ediciones y controles durante la ejecución de los tests. Los registros correspondientes se encuentran debidamente catalogados y archivados como Actas de Prueba Hidráulica, las cuales están disponibles para quien quiera verificarlas. Como anexo 4 se adjunta ejemplar de los registros de aprobación de una sección de tubería sometida a prueba hidráulica, debidamente certificada y aprobada por la supervisión de calidad del contratista así como por la inspección independiente de Gulf Interstate Engineering. Debe por otra parte señalarse que todo este proceso de pruebas hidráulicas, fue supervisado por la consultora independiente internacional, Gulf Interstate Engineering Inc., quien como se mencionó anteriormente, actuó durante este y todos los demas procesos del diseño y construcción del Proyecto Camisea como Owner Engineer de TGP. Asimismo cabe destacar que durante el desarrollo de dichas pruebas hidráulicas, se contó con la participación de los inspectores del OSINERG., quienes verificaron tanto la calibración de los instrumentos de medición como los resultados obtenidos en cumplimiento de la normativa técnica vigente.

16. “Además se requiere que los instrumentos estén certificados por un laboratorio externo o por personal certificado, lo cual no se hizo, ya que el mismo personal del consorcio daba fe de sus instrumentos.”

No existe tal requerimiento, lo que corresponde es que dichos instrumentos se encuentren debidamente calibrados y en el caso toda la instrumentación utilizada estaba debidamente calibrada. En el caso de manómetros de lectura directa los mismos se calibraban previamente a la ejecución de la prueba mediante la utilización de una balanza de pesos muertos debidamente certificada por un laboratorio independiente. Se adjunta como anexo 5, ejemplar de los certificados de calibración de manómetro de pistón y pesas, emitido por el Servicio Nacional de Metrología de Indecopi.

17. “Por otro lado, estos ensayos debieron ser supervisados por un representante del Estado peruano y no únicamente por personal de Techint y TGP, como sucedió en el campo durante la fase de construcción.”

Los fiscalizadores del OSINERG estaban permanentemente presentes en el sitio de obra, verificando la ejecución de las obras y el cumplimiento de las normas técnicas. Como constancia de ello, TgP tiene a disposición los informes mensuales de fiscalización emitidos por el OSINERG.

Contestación a Informe de E-Tech Internacional

13 de 86

18. “Para evitar que se produzcan más fallas que pongan en peligro la salud y los medios de vida de las poblaciones afectadas, causen daños ambientales y pongan en riesgo el abastecimiento de gas a los usuarios de Lima, se deberá llevar a cabo una auditoria del proceso constructivo y la interpretación radiográfica a todo el gasoducto y poliducto. Para ello es imprescindible radiografiar al 100 por ciento las uniones soldables a lo largo de todo el piping con personal calificado en interpretación radiográfica. Asimismo es necesario que todo el proceso sea observado por inspectores independientes. Otras pruebas de la integridad de la tubería, como la prueba hidrostática, los chanchos inteligentes, y el monitoreo remoto de fugas, deberían ser empleados a juicio de los inspectores independientes para documentar la condición actual del piping. Además los inspectores independientes deben: 1) evaluar la viabilidad de la estabilización de suelos y la revegetación a lo largo de la ruta, 2) recomendar medidas para asegurar la estabilización del suelo, y 3) monitorear los avances de estabilización y revegetación hasta que los tramos afectados sean completamente estabilizados y restaurados.”

El proceso constructivo fue permanentemente supervisado por TGP y por Gulf Interstate. El 100% de las soldaduras fue radiografiado por personal calificado, estando disponibles los registros correspondientes. Sin perjuicio de lo anterior esta recomendación no es más ni menos que lo que TgP ya se encuentra realizando desde Septiembre de 2005 a través de la empresa internacional Tuboscope, quien se encuentra inspeccionando internamente las tubería a través de las corridas de distintas herramientas electrónicas especiales como el georeferenciador inercial, el caliper geométrico y la de flujo magnético longitudinal. Estas herramientas permitirán identificar aquellas secciones de las tuberías que eventualmente presentaran deformaciones que evidenciaran la existencia de algún tipo de esfuerzo externo. Estos estudios se espera finalizarlos a fines del año 2006 y sobre la base de sus resultados se podrán identificar eventuales puntos de atención de la tubería a fin de aplicar las medidas correctivas y preventivas que resulten necesarias. Realizar ensayos hidrostáticos de toda la instalación no tiene mayor sentido pues ya fueron realizadas y se dispone como se mencionara anteriormente todas las Actas de Pruebas Hidráulicas correspondiente.

19. “2.0 INTRODUCCIÓN Este documento analiza las razones por las cuales ha habido tantas fallas en el poliducto, cuales son los tramos más débiles a lo largo del poliducto, y cuales son las contramedidas necesarias para prevenir fallas futuras. Camisea es el proyecto energético más grande de la historia peruana. Este proyecto involucra la extracción de gas natural de un área conocida como los Lotes 88 y 56, ubicados en ambas márgenes del Río Urubamba que se encuentra en la Amazonía Peruana. El costo de la construcción de todo el proyecto es de 1.600 millones de dólares,

Contestación a Informe de E-Tech Internacional

14 de 86

incluyendo la explotación, el procesamiento del gas y la construcción de dos gasoductos que pasan por la cordillera de los Andes antes de llegar a la costa para su distribución. El yacimiento del Lote 88 contiene un estimado de 11 trillones de pies cúbicos de gas y 600 millones de barriles de condensado. El Lote 56 contiene un estimado de 3 trillones de pies cúbicos de gas y 220 millones de barriles de condensado acorde a PerúPetro. El proyecto entró en producción en agosto de 2004 y se limita hasta la fecha al Lote 88. El proyecto cuenta con dos tuberías, una de gas natural (el gasoducto) que inicialmente transportará 285 millones de pies cúbicos por día. La otra transporta gas natural líquido (GNL) en lo que se denomina el poliducto que tiene una capacidad inicial de 50,000 mil barriles por día. Shell iba a construir el Proyecto Camisea a finales de los 90 pero no pudo llegar a un acuerdo con el gobierno de Perú (GoP) sobre las regalías. Luego el GoP presentó otra licitación donde se otorgaba el proyecto al consorcio que ofreciera mayores regalías. A la vez el GoP 1) fijó la fecha de puesta en marcha de los gasoducto/poliducto al 9º de agosto de 2004 y 2) un cronograma de multas si el consorcio ganador no terminaba la obra para la fecha indicada con un total acumulado de US$ 90 millones. El consorcio TGP, compuesto de Techint (Argentina), PlusPetrol (Argentina), Hunt Oil (USA), ganó la licitación para construir el gasoducto/poliducto en octubre de 2000.”

No se efectúan comentarios a esta sección aún cuando existen imprecisiones en la información (v.gr. formación del consorcio TGP) por entender que esta introducción es meramente descriptiva y no contiene aseveraciones acerca de la ejecución del Proyecto.

20. “Entre la puesta en marcha del proyecto el 8 de agosto de 2004 y noviembre de 2005, un lapso de quince meses, hubo cuatro fallas en el poliducto.”

Esto es correcto y se informa sobre cada una de las fallas más abajo (ver puntos 83, 96, 98 y 99).

21. “3.0 DESCRIPCIÓN DEL SISTEMA DE TRANSPORTE POR GASODUCTO Y POLIDUCTO El sistema consiste en un gasoducto de 732 km. y un poliducto de 650 km. de extensión que se ven en la Gráfica 1. Ambas tuberías tienen origen en las Malvinas, Depto. del Cuzco, en la cuenca del Río Urubamba. Luego atraviesan la selva tropical amazónica peruana y la cordillera de los Andes (4,800 altitud sobre el nivel del mar). El gasoducto termina en la cuidad de Lurin, ubicada a 30 km. al sur de Lima. Los detalles del gasoducto se presentan en la Gráfica 2. En la zona de descenso, km. 472, se ha instalado una estación de control de presión en el gasoducto para controlar la presión en el punto de entrega en Lurin. El poliducto transporta gas natural líquidos (GNL) y termina en la Planta de Fraccionamiento ubicada al sur de Pisco, cerca de la Bahía de Paracas. Los detalles del gasoducto se presentan en la Gráfica 3. El poliducto cuenta con cuatro estaciones de bombeo cuya función es impulsar la presión de llegada de GNL hasta la planta de recepción final. Aguas abajo del pico más alto de los Andes se instalaron tres estaciones reductoras de presión (la última en el Terminal de Playa Lobería) para evitar una posible separación de columna aguas arriba y excesiva presión aguas abajo.”

Ídem punto 19. Se destaca que la longitud del poliducto es de 560 Km.

Contestación a Informe de E-Tech Internacional

15 de 86

22. “4.0 REGULACIONES PERUANAS RELACIONADAS A LA CONSTRUCCIÓN DE PIPING La Ley Orgánica de Hidrocarburos - No. 26221 - con fecha de 20 de agosto de 1993, es la norma fundamental que regula el desarrollo de hidrocarburos en el Perú. El Reglamento para la Protección Ambiental en las Actividades de Hidrocarburos de 12 de noviembre de 1993 – Decreto Supremo Nº 046-93-EM – fue la primera norma que delineó específicamente los requerimientos ambientales de los proyectos petroleros y estableció los requerimientos ambientales para la construcción del piping.”

Los lineamientos técnicos y de seguridad establecidos por dichas normas se aplicaron en cada una de las etapas de diseño, construcción, pruebas y puesta en marcha del sistema de transporte de gas y líquidos. Como requisito fundamental para el inicio de las operaciones comerciales, TGP obtuvo por parte del OSINERG el informe técnico favorable (ITF) para las diferentes instalaciones que componen el sistema de transporte de gas y líquidos. Asimismo, como parte de los requerimientos del gobierno para el inicio de las operaciones, se realizaron las pruebas de funcionamiento del sistema de transporte. Estas pruebas contaron con la certificación de un inspector independiente (Enbridge Technologies) designado por el Ministerio de Energía y Minas.

23. “El Artículo 46 incluye las siguientes normas específicas para el transporte y almacenamiento de hidrocarburos:”

24. • “En los cruces de río, el piping debe estar enterrado bajo el lecho de río o debe instalarse arriba;"

La tendencia en el mundo es realizar cruces bajo el lecho del río, evitando temas de seguridad, impacto al ambiente, vandalismo, salvo en casos donde por alguna razón se defina aéreo. Por este motivo en el Proyecto se utilizó la metodología de cruce enterrado, con la excepción de Comerciato donde la complejidad del cauce hizo aconsejable la solución áerea.

25. • “Hay que instalar válvulas de bloqueo para bloquear o minimizar derrames en el evento de una ruptura;”

Válvulas de retención fueron debidamente instaladas para la línea de líquidos en los cruces de ríos principales, en todo de acuerdo con la norma de aplicación ASME B31.4. Dichas válvulas

Contestación a Informe de E-Tech Internacional

16 de 86

de bloqueo cuentan con un sistema automático de cierre por baja presión que en caso de rotura del ducto de líquidos permiten aislar en segundos el tramo afectado.

26. • ““Todo piping que se junta con soldadura debe someterse a prueba utilizando métodos no-destructivos (como

radiografía) antes de que el piping sea operativo;” Se realizaron ensayos radiográficos al cien por ciento de las soldaduras. Las placas y registros se encuentran disponibles para su verificación.

27. • “Todo piping debe sujetarse a una prueba hidrostática con una presión de 150 por ciento como mínimo de la

presión normal de operación;” Como ya se mencionó en el Punto 15 precedente, la normativa Peruana (Decreto Supremo 041) no establece ningún valor en particular de prueba hidrostática sino que referencia en este aspecto directamente a los códigos de aplicación ASME B31.8 y B31.4. Los valores de pruebas realizas en campo se hicieron a los valores exigidos por dichas normas. Todas las pruebas hidrostáticas fueron realizadas de acuerdo con el código de aplicación vigente API RP 1110.

28. • “El piping debe incorporar dispositivos para la medición de flujo que permite el control continuo del volumen

bombeado y recibido.” El sistema de control del pipeline (no “piping”) cuenta con la capacidad de monitoreo de estos parámetros, mediante el sistema SCADA (sistema de supervisión, control y adquisición de datos). La línea de líquidos cuenta con un leak detection system. La línea de gas y líquidos cuentan con los caudalímetros correspondientes.

29. “Además del Decreto Supremo Nº 046-93-EM el Ministerio de Energía y Minas publicó “La Guía Ambiental para el Manejo de Oleoductos” con el fin de guiar las prácticas utilizadas para proteger el medioambiente durante la construcción y operación de un oleoducto o gasoducto. Los lineamientos presentados en esta guía reflejan prácticas industriales petroleras que se han encontrado en muchos países. Los extractos de esta guía pertinentes al piping del Proyecto Camisea son presentados en el Anexo 1.”

El punto no merece comentarios dado que TgP ha cumplido adecuadamente con todos los lineamientos que corresponden contando con todas las aprobaciones gubernamentales que corresponden.

Contestación a Informe de E-Tech Internacional

17 de 86

30. “5.0 METODOLOGÍA Y CRITERIOS USADOS PARA VERIFICAR LA TUBERÍA Y CERTIFICAR LOS SOLDADORES E INSPECTORES El Código American Society of Mechanical Engineers – ASME B31.8, “Gas Transmission and Distribution Piping Systems" establece los requerimientos necesarios para el diseño y la construcción confiable de tuberías bajo presión que transporta líquidos y gas. TGP adoptó el estándar ASME B31.8 como su especificación vigente para la construcción del gasoducto y el poliducto. TGP se apegó al Código ASME B31.8 como especificación fundamental para el gasoducto y poliducto.”

ASME B. 31.8 es la norma que se aplicó al diseño del gasoducto.

31. “ASME B31.8, Capítulo II –Soldadura: La sección 823.21 resalta que los procedimientos de soldadura y los soldadores deben calificarse acorde a los procedimientos en el estándar API 1104 (véase la explicación del estándar API 1104 abajo) o el equivalente de ASME. Además apunta en la sección 434.8.5 que cada soldadura en el campo debe inspeccionarse visualmente y por medio de la radiografía o método no destructivo equivalente.”

API 1104 es la norma aplicada. Esto es comprable con los registros de calificación de soldadores y las inspecciones de las soldaduras. Veáse ut-supra.

32. “La sección 826.1 especifica que la calidad de la soldadura deberá ser verificada visualmente, usando un esquema de muestreo, y las soldaduras defectuosas deberán ser reparadas o removidas (retiradas) de la línea.”

La inspección visual, radiográfica y los criterios de aceptación seguidos responden a las normas de aplicación antes citadas.

33. “Además, la sección 826.1 especifica que la calidad de la soldadura deberá ser verificada mediante inspección no destructiva. La inspección no destructiva podrá consistir en examen radiográfico, pruebas de partícula magnética, u otros métodos aceptables.”

Confirmamos la aplicación de ensayos no destructivos a través de examen radiográfico de todas las soldaduras, además de ensayos por tintas penetrantes, ultrasonidos y partículas magnéticas conforme lo requerido por las normas técnicas citadas.

Contestación a Informe de E-Tech Internacional

18 de 86

34. “ASME B31.8, Capítulo IV – Diseño, Instalación y Pruebas: La presión máxima de operación de los ductos se calcula en base de la “fuerza de diseño” de la tubería nueva fabricada para el proyecto acorde con el Código. Además esta sección del Código especifica los cálculos para determinar la fuerza de diseño de la tubería usada, o más bien en este caso la tubería que ha estado expuesta a la intemperie por algún tiempo y por eso ha sufrido los efectos de la corrosión a cierto grado, si se contempla utilizar tal tubería en el proyecto. El objetivo de estos cálculos es asegurar que no se opere el ducto a presiones encima de la capabilidades del tramo más débil.”

Se han aplicado los criterios de esta norma (ASME B. 31.8)

35. “American Petroleum Institute Código API 1104 “Welding of Pipelines and Related Facilities”: API 1104 se trata de los exámenes que deben aprobar cada soldador y cada inspector de soldadura, tanto los inspectores que hacen la inspección visual como los que interpretan la radiografía de cada soldadura hecha por los soldadores aprobados, antes de ser certificado para realizar su especialidad en el campo. La compañía responsable, en este caso Techint, debe mantener acorde a API 1104 un archivo que contiene los resultados del examen de cada soldador y los antecedentes de cada inspector de soldadura y de radiografía que trabajó en el proyecto. TGP incorporó el estándar API 1104 como su especificación vigente para soldadores y inspectores de soldadura (Véase el Anexo 3).”

Se aplicó la norma API 1104. Los archivos correspondientes obran en poder de TgP.

36. “API 5L es la especificación para tubería de línea, que adoptó TGP para la tubería utilizada en el gasoducto y poliducto. API 5L señala que el fabricante debe proporcionar las pruebas de materiales de fabricación al comprador dentro de siete días de fabricar la tubería. El uso de este estándar por parte de TGP implica que toda la tubería utilizada en el proyecto es tubería nueva.”

Toda la tubería utilizada cumple la norma y fue fabricada para utilizar en el proyecto, es decir, es tubería nueva. El fabricante proporcionó en tiempo y forma los registros de cumplimiento de la norma API 5L, constancia de lo cual obra en TGP.

37. “6.0 OBSERVACIONES DE INSPECTORES DEL BID EN CUANTO A LA CONDICIÓN DEL DERECHO DE VÍA DURANTE LA ETAPA DE CONSTRUCCIÓN La consultoría estadounidense URS hizo reportes mensuales sobre avances y deficiencias durante la fase de construcción del piping bajo contrato al Banco Interamericano de Desarrollo (BID) y la Corporación Andina de Fomento (CAF). Estos reportes mensuales son disponibles públicamente en la página Internet del Proyecto Camisea al http://www.camisea.com.pe/. Véase la página denominada “Technical Reports – Transportation” y luego “Monitoring Reports of Matrix” para encontrar estos reportes mensuales.”

Contestación a Informe de E-Tech Internacional

19 de 86

38. “Aunque estos reportes mensuales se limitan al cuidado de los derechos de vía (DDV) y los campamentos, las observaciones reflejan bien el ambiente en el campo durante la fase de construcción – un ambiente de descuido y apresuramiento para seguir adelante sin preocuparse adecuadamente por las deficiencias ni por las implicaciones de estas deficiencias más adelante durante la fase de operación del piping. Como ejemplo se presenta en el Anexo 4 el extracto del reporte que presentó URS para marzo de 2003 que aborda las deficiencias observadas.”

El informe de URS mencionado es el informe mensual que regularmente seguía el desarrollo de los trabajos por parte del BID. El mismo se encuentra debidamente catalogado y archivado y disponible para quien quiera revisarlo. Dicho reporte mensual versaba sobre aspectos vinculados con el medio ambiente y con el plan de manejo ambiental, en el cual se desarrollaron obras de control de erosión provisorias durante la temporada de lluvias. Estas obras eran como su nombre lo indica, de carácter temporario y en su mayoría fueron afectadas por las lluvias excesivas en el área en temporada alta. El informe hacía hincapié en estos aspectos precisamente porque se trataba de un organismo de control ambiental pero dejando de lado el carácter transitorio de las obras. Sin embargo, todas las observaciones fueron consideradas y aplicadas en las obras definitivas realizadas y esto permitió la conformidad del BID con el proyecto.

39. “7.0 CALIDAD DEL PIPING UTILIZADO EN EL PROYECTO CAMISEA Es imprescindible tener tubería nueva y en buen estado físicamente como punto de partida fundamental en cualquier proyecto de construcción de un gasoducto o poliducto. El éxito del proyecto a largo plazo depende principalmente de la calidad de la tubería y la soldadura. Por lo tanto los estándares que se aplican a la tubería y la soldadura son muy exigentes. La tubería debe fabricarse siguiendo un estándar conocido como API 5L. Este estándar define la composición metálica, fuerza, resistencia, entre otros. Además, cada tubo debe tener un número de identificación única (véase el Anexo 5). La compañía constructora, en este caso Techint, mantiene una bitácora donde anota la identificación única de cada tubo a lo largo del ducto. Esta bitácora se llama el “paybook” en la industria. Fundamentalmente es posible trazar la historia de cada tubo en el ducto por medio del paybook.”

Como ya indicado, se utilizo tubería (pipe y no “Piping”) nueva producida según norma, en fábricas calificadas y aprobadas para producir tubería API 5L. Coincidimos que el éxito del proyecto tiene que ver con la calidad de la tubería y la soldadura y por ello se aplicaron estándares exigentes. Techint ha mantenido el tracking de todas las tuberías instaladas mediante la confección del pipebook (no “paybook”) el cual se encuentra en TGP a disposición para su examen en el domicilio arriba indicado. Como anexo 6 se adjunta ejemplo de una sección del pipebook donde se puede apreciar el registro de cada pieza de tubería instalada, indicando longitud, espesor, colada de fabricación, fecha de montaje, número de informe radiográfico de aprobación de la soldadura y su ubicación geográfica en coordenadas UTM.

Contestación a Informe de E-Tech Internacional

20 de 86

40. “A juicio del autor de este documento que estuvo en el campo inspeccionando la construcción de los ductos, por lo menos la mitad de la tubería utilizada en el piping es sobrante de otros proyectos. Estos tubos estuvieron almacenados en la intemperie en Ecuador y Brasil antes de ser enviados a Perú. “

El autor del documento trabajó únicamente en un sector de la obra (selva) y fue despedido según consta en su legajo por falta de competencia técnica. Se reitera que la tubería (pipe y no “Piping”) utilizada en todo el proyecto es nueva, fabricada específicamente para el proyecto por compañías con calificación API 5 L. ( ver Item 11 ). La respuesta a esta afirmación, falsa e infundada, no puede ser otra que la puesta a disposición, de quienes quieran verificarlo, de toda la documentación disponible al respecto, la cual se encuentra debidamente catalogada y archivada en TgP. No obstante y a efectos de clarificar esta observación, debe señalarse que todos los tubos correspondientes a las líneas troncales, tanto los del gasoducto como los del oleoducto, y que fueran provistas por Tenaris para el Proyecto Camisea, eran nuevos y fueron fabricados específicamente para dicho proyecto. Tenaris fabricó 120.000 toneladas en su establecimiento industrial de TenarisConfab en Brasil y 68.000 toneladas en su establecimiento de TenarisSiat de Argentina, los cuales cumplían íntegramente con el estándar API 5L –2000 – X70 nivel PSL 2, que es el estándar más alto para ductos. La inspección del proceso de fabricación y recubrimiento de los tubos estuvo sujeto a la supervisión de la firma independiente Moody International. Todos los pasos claves del proceso de fabricación, prueba y transporte de las tuberías fueron documentados siguiendo las prácticas de la industria. Ver anexo 2. Nunca hubo tubería estibada en Ecuador o Brasil. Conforme ya se expuso en el Punto 11, ninguno de los tubos perteneció a otro proyecto ni estuvieron depositados en Ecuador o Brasil como sobrante de otros proyectos. La estiba en Brasil y/o Argentina corresponde a la estiba normal posterior a su fabricación hasta el embarque para su traslado al sitio de entrega. Para mayores detalles sobre este punto remitirse al ya citado punto 11.

41. “Estos tubos estuvieron a la intemperie y por factores naturales, llegaron a Perú con corrosión excesiva, originando que parte de la tubería tuviera espesores de pared fuera de los límites de aceptación que demanda los códigos ASME B31.4 y ASME B31.8. Tenaris era el único fabricante de la tubería utilizada en el proyecto. Tenaris es la compañía dentro de Techint Group que fabrica las tuberías. “

Contestación a Informe de E-Tech Internacional

21 de 86

La tubería fue transportada con sistema de protección de biseles y se realizaron las inspecciones de recepción correspondientes a su arribo por parte de compañías certificadoras independientes, como son SGS y Cotecna. Para los pocos casos donde existieron daños en los extremos o corrosión incipiente los mismos se repararon según norma. Ver punto 12.

42. “Se puede comprobar de manera indirecta el porcentaje aproximado de tubería usada por medio de un anuncio comercial publicado por Tenaris. Tenaris indica que fabricó 68,000 toneladas de tubería para Camisea, es decir aproximadamente la tercera parte de las 200 mil toneladas de tubería que proveyó al proyecto. Véase el Anexo 6.”

68000 toneladas de tubería fueron fabricadas por la planta de TenarisSiat de Argentina. El resto fue fabricado por Tenaris-Confab en Brasil. Ver puntos 10 y 41. Esto demuestra la falta de sustento o el poco análisis por parte del autor del reporte de E-Tech International para efectuar aseveraciones que solo tienen como efecto causar dudas injustificadas sobre un proceso que se llevó a cabo dando cumplimiento a normas internacionales y siguiendo los más altos estándares de calidad.

43. “En realidad, el porcentaje de tubería usada, y la historia de esta tubería, se puede comprobar con toda precisión con una revisión detenida del paybook mantenido para los dos ductos, bajo supervisión de auditores externos y del Estado.”

La denominación correcta del sistema de registros es PipeBook y no “ Paybook “ como indica el autor. Dicho “pipebook” está a disposición para mostrar, precisamente, que toda la tubería instalada fue fabricada para el proyecto.

44. “Además esta tubería por el maltrato sufrido durante el transporte y almacenamiento prolongado en otros lugares llegó a Perú con los biseles de fabricación deformados,“

La tubería fue transportada con sistema de protección de biseles y se realizaron las inspecciones de recepción correspondientes a su arribo las por compañías certificadoras SGS y Cotecna. En el caso de existir daños en los extremos los mismos se repararon según norma vigente. Veáse punto 12

Contestación a Informe de E-Tech Internacional

22 de 86

45. “lo cual se tuvo que remediar con la preparación manual de biseles en el campo sin el equipo ni el personal adecuado.”

La reparación en campo es la práctica usual y normal para estos casos. El autor del informe lo reconoce más adelante cuando cita la norma que rige estos casos (aún cuando su interpretación de la misma es errónea). La misma fue realizada con equipo y personal adecuado y ello se puede comprobar con las radiografías.

46. “La deformación y la corrosión se intentó solucionar con el corte de un metro de los extremos como lo exige la norma. Sin embargo, en algunos casos se pudo observar que la corrosión interna era excesiva y el corte era muchas veces de 1.5 metros, lo cual no es permitido.”

La realidad es que la normativa aplicable (API 1104) ya citada en puntos anteriores fija las longitudes mínimas de una tubería para ser cortado y no lo contrario. Todos los cortes se realizaron con total cumplimiento de las normas. En el pipebook se puede comprobar la longitud de los niples, las cuales se encuentran dentro de los límites establecidos por norma.

47. “Hacer recortes y reparaciones de tal magnitud en el campo dificulta todavía más el proceso de soldadura, ya que el empate de los extremos de dos tubos no es óptimo. Además, la corrosión interna debilita la tubería y en combinación con otros factores, por ejemplo fuerzas externas inducidas por deslizamientos de tierra, aumentan significativamente la probabilidad de ocurrencia de fallas.”

No es aplicable el comentario, ya que es práctica normal el corte de tuberías durante la construcción de un ducto. Para mayor información, veáse punto 94.

48. “7.1 PROBLEMAS CON LA SOLDADURA Los problemas en las soldadura tanto de fábrica como las ejecutadas en campo están relacionados a problemas de fatiga, corrosión, y fractura rápida relacionándose con las operaciones que han sido utilizadas. Véase la Gráfica 4.”

Sin perjuicio que se contestara punto por punto corresponde señalar en general que la Gráfica a la que se hace referencia resulta de carácter general y no específicamente aplicable a este ducto.

49. “Los problemas observados por el autor durante la fase de construcción del piping en el caso de Camisea incluyen:”

Se reitera que se trata de un “pipeline” y no del “piping”.

Contestación a Informe de E-Tech Internacional

23 de 86

50. • “Soldadura de fábrica con falta de penetración;”

Las soldaduras de fábrica contaron, tal como se destacó precedentemente con la inspección de Moody International en origen que corresponde a una tubería API 5 L. Se encuentran disponibles los correspondientes registros.

51. • “Soldadores que no contaban con la calificación necesaria;”

Veáse punto 6

52. • “Soldaduras efectuadas por soldadores sin experiencia que fueron promovidos de amoladores a soldadores

(ayudante de soldador) durante la construcción;” Todos los soldadores fueron calificados según normas. Veáse punto 6.

53. • “Mala preparación de los biseles de los tubos producto de abolladuras o de corrosión interna generalizada de estos

tubos;” El transporte y estibaje durante la etapa de ejecución de proyecto puede afectar los biseles. Es práctica normal rebiselar en campo, realizando control de calidad de esta operación antes de soldar. Veáse puntos 11 y 12.

54. • “La corrosión generalizada en el interior de los tubos usados que ha originando tensiones y fatiga de alto ciclo;”

Más allá de la inconsistencia técnica de lo expuesto en el informe que además no agrega prueba alguna de dicha afirmación, los ensayos no destructivos (v.gr. radiografías) no soportan este argumento. Veáse puntos 10 y 12.

Contestación a Informe de E-Tech Internacional

24 de 86

55. • “Demasiado tensionamiento en la unión de las lingadas de tubos (se conoce como un “tiein”, cruces especiales y

otros uniones de lingadas de tuberías en sitios especiales que pueden ser quebradas o pequeños ríos);” Las radiografías de los tie ins no evidencian dichos defectos. Normalmente el sobre tensionamiento de las lingadas origina fisuras en las soldaduras o en la tubería cosa que no ha ocurrido en ninguna de las soldaduras o tubos del proyecto Camisea. Veáse punto 83.

56. • “Los cambios dimensionales, torsiones, y tensiones inadmisibles de los tubos que fueron soldados sujetos a presión

y tensionadas para empatarlos durante el proceso de soldadura. Este tipo de cambios en soldaduras son muchas veces los causantes de las fallas;” Desconocemos a qué puede referirse el autor con “cambios dimensionales, torsiones, y tensiones inadmisibles de los tubos”. La práctica es precisamente efectuar radiografías y posteriormente pruebas hidráulicas para detectar eventuales defectos y, en su caso, corregirlos. Esto es justamente lo realizado y lo que solicitan las normas de aplicación. Las radiografías así como los certificados de aprobación de las pruebas hidráulicas (ambos disponibles para verificación) constituyen la prueba que permite verificar la integridad de las soldaduras y de las tuberías instaladas en el sistema de transporte.

57. • “El fenómeno de fatiga es considerado responsable aproximadamente de más del 90 por ciento de las fallas por

rotura de uniones soldadas precediendo a la fractura rápida;” La afirmación puede ser correcta pero no es aplicable al proyecto dado que no se han dado fenómenos de fisuras por fatiga.

58. • “Mala soldadura - las discontinuidades y defectos en las soldaduras han actuado como concentrador de tensiones

iniciando bajo cargas cíclicas fisuras por fatiga propagándose lentamente alcanzando un tamaño crítico;” La declaración es válida como descripción técnica general pero no aplica a un proyecto donde no se han encontrado problemas de fisuración por fatiga en soldaduras.

Contestación a Informe de E-Tech Internacional

25 de 86

59. • “La presencia de deslizamientos de tierra producen la deformación en la tubería que la vez produce la iniciación

de una fisura por fatiga. “ La afirmación puede ser cierta como descripción técnica general pero esto no ha ocurrido en el proyecto.

60. “Es imprescindible resaltar que la especificación para la soldadura de TGP, el Código API 1104, requiere que el contratista Techint utilice solamente soldadores bien calificados y que mantenga los exámenes de los soldadores que se deben llevar a cabo antes del inicio del proyecto. Estos exámenes sirven como comprobante de que cada soldador trabajando en el Proyecto Camisea fuera a la altura de soldar exitosamente utilizando los equipos y técnicas especificados por Techint para el proyecto. Los soldadores deben aprobarse por examen previo en cada procedimiento que se prevé utilizar en proyecto acorde a API 1104. Al contrario, el soldador está limitado a hacer solamente los procedimientos de soldadora en el campo que aprobó bajo examen.”

Es correcto lo manifestado y así se cumplió. Se utilizaron soldadores calificados, cuyas certificaciones se encuentran debidamente registradas y disponibles para verificación por los interesados. Veáse puntos 6.

61. “El este caso, aunque todos los soldadores se certificaron, al juicio del autor de este reporte no hubo buen control de los exámenes “

Se destaca que el autor del informe reconoce –en este punto- que todos los soldadores fueron certificados. En cuanto al control de los exámenes, desconocemos como puede juzgar hechos no ocurridos en su presencia. Adicionalmente, las radiografías muestran que las soldaduras fueron realizadas de acuerdo a norma. Se reitera que las radiografías están disponibles para verificación.

62. “y un porcentaje de los soldadores simplemente no tenían el nivel de experiencia que requería el proyecto.”

Los soldadores fueron capacitados y calificados debidamente de acuerdo a los requerimientos de la norma API 1104. Veáse punto 6.

63. “7.2 PROBLEMAS CON LA INSPECCIÓN DE LA SOLDADURA HECHA EN EL CAMPO Cada soldadura de tubería requiere un examen por radiografía en el campo para asegurar la calidad e integridad de la soldadura. Cada soldadura debe tener una identificación única. Hay que documentar el nombre del soldador que hizo

Contestación a Informe de E-Tech Internacional

26 de 86

la soldadura, y el inspector de la soldadura, y el radiólogo que interpretó los resultados de la radiografía de cada soldadura. El objetivo de este sistema de exámenes, números únicos de identificación, y documentación de inspección para cada soldadura hecha en el campo es asegurar un control de calidad adecuado. El Código API 1104 requiere que los radiólogos deben ser Radiólogos Nivel II o III, acorde a los procedimientos de certificación de American Society for Nondestructive Testing, Recommended Practice No. SNT-TC-1A o equivalente, para tomar radiografías de la soldadura. Los Niveles II y III significan radiólogos altamente experimentos en la interpretación de la radiografía de soldadora. La radiología de interpretación de soldadora es otra carrera con su propia serie de exámenes. Solamente Radiólogos Nivel II o III de interpretación pueden interpretar los resultados de la radiografía. Además el contratista, en este caso Techint, debe mantener un archivo de las pruebas de certificación de cada radiólogo. Es por medio de esta documentación, o la falta de la misma, que se pueda comprobar el nivel del personal que estaba realizando la soldadura y la radiografía de la soldadura en el campo.”

Cada soldadura esta identificada, cada tubo también y asimismo los soldadores. Las prácticas que mencionadas por el autor del informe son las descriptas en la norma API 1104 y son las aplicables conforme al contrato BOOT. Todas estas prácticas fueron debidamente cumplidas por TGP durante la ejecución de los trabajos.

64. “Uno de los causantes de fallas prematuras de tubería tendría que ver con el uso de soldadores, inspectores de soldadura, y radiólogos sin adecuada preparación.”

Como se describe en el análisis de cada una de las fallas (veáse puntos 83, 96, 98 y 99), esta aseveración no es correcta.

65. “Existen tres niveles en estas técnicas en el campo de inspección por radiología, los Niveles I, II, III. En esta técnica de radiografía se desprenden dos secciones, los radiólogos Niveles I, II, III que sólo están encargados de las tomas radiográficas con sus equipos de gamagrafía, y los Niveles I, II y III en interpretación radiográfica. Los Niveles II y III en interpretación radiográfica son única y exclusivamente para hacer la interpretación radiográfica acorde a la especificación de TGP/Techint para radiología (Véase el Anexo 7).”

Es correcto lo manifestado y así se efectuó.

66. “En el caso de Camisea, sí había radiólogos calificados para tomar las radiografías. El problema fundamental era de que esta misma gente estaba interpretando las radiografías sin ser certificados para la interpretación de radiografías. El único profesional certificado para la interpretación en todo el entorno nunca estuvo en el campo analizando las radiografías.”

Contestación a Informe de E-Tech Internacional

27 de 86

La afirmación no es correcta en tanto había un profesional certificado por cada frente de obra3 (como mínimo) para interpretar las radiografías, tanto por parte del contratista como de Gulf Interstate Engineering en su calidad de “Owner Engineer” encargado de la supervisión e inspección del proyecto. Así surge de los reportes de soldaduras firmados por los distintos intérpretes de las radiografías, todos los cuales se encuentran en poder de TGP y a disposición para verificación. Cabe destacar que la labor de los intérpretes fue sujeta a auditoria por Gulf Interstate Engineering y por inspectores del OSINERG.

67. “Los inspectores de soldadora, los que hace la inspección visual, se certifican por medio del American Welding Society AWS. AWS certifica tres clases de inspectores:”

Calificación no requerida en este contrato, como sucede con otros clientes internacionales para obras fuera de USA:

68. • “CWI – Certified Welding Inspector – es inspector de soldadura;”

Correcto.

69. • “CAWIN – Certified Associate Welding Inspector - es el inspector calificado exclusivamente para una

determinada empresa;” Correcto.

70. • “El Señor Inspector o Ingeniero Inspector es un especialista en el tema de soldadura y está por encima de los

antes mencionados.” Correcto.

71. “Tanto TGP como Techint tenían inspectores de soldadura. TGP manejó el proyecto entero de Camisea. Contrató con Techint para construir el gasoducto y el poliducto. Además Techint tiene acciones en TGP. Techint ejecutaba el trabajo del tendido de los ductos y los soldaba y los inspeccionaba con su propio personal. TGP supervisaba a Techint. Sin embargo, TGP sólo contaba con un inspector en soldadura CWI y no contaba con ningún inspector CAWIN y con ningún Ingeniero Inspector.”

3 Por frente de obra se entiende un grupo de trabajo autónomo.

Contestación a Informe de E-Tech Internacional

28 de 86

TgP, una sociedad independiente y con personalidad jurídica propia (distinta a la de sus accionistas), en su calidad de concesionaria de los sistemas de transporte de gas y líquidos de Camisea, celebró un contrato de ingeniería, suministro y construcción con la empresa Techint. A su vez, TGP estableció una estructura de supervisión e inspección independiente por parte de Gulf Interstate Engineering (empresa internacional de primer nivel). Gulf Interstate Engineering asignó más de ciento cincuenta inspectores durante la ejecución del proyecto. Se adjunta como anexo 7 listado de las diferentes empresas auditoras y consultoras que intervinieron en las diferentes etapas del proyecto. Asimismo, corresponde aclarar que Techint constructora no es accionista de TGP. Tecgas, una empresa del grupo Techint, con un gobierno totalmente diferenciado al de la constructora, es accionista de TgP. Sin perjuicio de ello, por acuerdo de socios, Tecgas estaba impedida de votar en todo lo relacionado a la construcción.

Por lo demás, el requerimiento que destaca el autor del informe no existe ni en la ASME B31.4 y B 31.8. No obstante TGP contaba en campo con un inspector CAWIN y con un Ingeniero en Soldadura.

72. “Techint no contó con ningún inspector certificado por un organismo internacional como API, AWS, o ASME.”

Calificación no requerida en este contrato, como sucede con otros clientes internacionales para obras fuera de USA:

73. “8.0 CALIDAD DE LA PRUEBA HIDROSTÁTICA HECHA EN EL CAMPO Un paso imprescindible en la construcción de un gasoducto o poliducto es la prueba hidrostática. Después de soldar la tubería y antes de enterrar el ducto, se tapan ambos extremos de un tramo de ducto, típicamente de 10 o 15 kilómetros, y se lo llena de agua. Se aplica presión por medio de una bomba, llegando a una presión mayor a la que se verá durante la fase de operación. El objetivo es comprobar la integridad del tramo antes de ponerlo en servicio.”

Las pruebas se realizaron de acuerdo a la norma API RP 1110 para la longitud total de tubería instalada. Ver punto 15.

74. “Es común volver a someter los tramos fallados a una prueba hidrostática. Por ello es indispensable volver a someter todo el poliducto a una prueba hidrostática después de: 1) reforzar los taludes a lo largo de la DDV para asegurar la estabilidad de la trinchera de cada ducto, 2) radiografiar 100 por ciento de la soldadura, 3) y reforzarla donde sea necesario.”

Contestación a Informe de E-Tech Internacional

29 de 86

Todas las secciones involucradas pasaron adecuadamente las pruebas hidrostáticas según las normas aplicables ya mencionadas en el punto 15 precedente y sus uniones soldadas fueron radiografiadas al cien por ciento.

75. “La calidad de las pruebas hidrostáticas hechas por personal de TGP ha sido variable.”

Todas las secciones involucradas pasaron adecuadamente las pruebas hidrostáticas según la misma norma (API RP 1110). Cada una de las pruebas se encuentra debidamente certificada por parte de los inspectores de Gulf Interstate Engineering.

76. “No hubo inspectores independientes comprobando las calibraciones de los equipos,”

Todos los instrumentos y equipos empleados en la realización de las pruebas hidrostáticas se encontraban correctamente calibrados y certificados por laboratorios especializados de la Universidad Nacional de Ingeniería, de la Pontificia Universidad Católica del Perú y de Indecopi. Dichos certificados forman parte del expediente técnico de cada una de las pruebas hidrostáticas realizadas. Sin perjuicio de lo anterior, la correcta calibración de los equipos se verificaba en campo por parte de los inspectores de Gulf Interstate Engineering, así como de los fiscalizadores del OSINERG como consta en los informes de fiscalización de la etapa constructiva. Veáse punto 15.

77. “y el personal que llevó a cabo las pruebas no tenían ninguna calificación reconocida para hacerlas. “

La norma API RP1110 no requiere que el personal a cargo de la conducción de las pruebas hidrostáticas cuente con algún tipo de calificación “reconocida”. El personal del contratista involucrado en la ejecución de las pruebas así como los inspectores de Gulf Interestate Engineering contaban con el conocimiento y experiencia necesarios para la realización de dichas tareas. Esto puede verificarse mediante los legajos de dicho personal.

78. “TGP no contaba con personal debidamente calificado para llevar a cabo las pruebas hidrostáticas durante la fase de construcción. “

Contestación a Informe de E-Tech Internacional

30 de 86

Veáse lo referido en el punto 77. Por otra parte, como ya fuera mencionado, Gulf Interstate Engineering, en su calidad de supervisor independiente, inspeccionó y certificó cada una de las pruebas realizadas mediante inspectores de amplia experiencia internacional.

79. “Un reporte de una prueba hidrostática firmado por inspectores sin calificaciones y equipo sin calibración se ve en el Anexo 8. “

El personal que condujo las pruebas hidrostáticas contó con el conocimiento y la experiencia necesarios para realizar dichas tareas. Asimismo, puede verificarse en los legajos de personal que dicho personal cuenta con experiencia extendida en la materia, no requiriéndose calificación específica para este tema. El reporte adjunto como Anexo 8 del informe de E-Tech International se refiere a una check list preliminar a la realización de las pruebas hidrostáticas de la Sección NGL 29. Se adjunta como anexo 8, el certificado correspondiente a la aprobación de dicha sección, el cual se encuentra debidamente firmado por el inspector de Gulf Interstate Engineering.

80. “Estas prácticas informales iban en contra de los estándares de ASME y API que incorporó TGP”

Lo ejecutado es práctica estándar para la construcción de ductos y es conforme a las normas de aplicación (API RP 1110). No resulta entendible la referencia a “prácticas informales” por parte del autor del informe de E-Tech International quien constantemente realiza afirmaciones infundadas.

81. “que requieren que todo personal debe ser debidamente certificado y calificado antes de realizar un trabajo crítico (soldadura, radiografía, prueba hidrostática).”

El personal de soldadura y radiografía contó con las calificaciones correspondientes (Veáse punto 6). Para el personal de prueba hidrostática a nivel internacional no se requieren calificaciones específicas.

82. “Además estas prácticas informales y falta de inspectores independientes dejan la impresión de que las cosas no se hicieron bien y de que no se puede confiar ni en la soldadura, ni en la radiografía, y ni en las pruebas hidrostáticas.”

Se trata de una apreciación personal no acompañada de evidencia alguna, la cual queda totalmente desvirtuada por la documentación disponible (veáse punto 79).

Contestación a Informe de E-Tech Internacional

31 de 86

83. “9.0 FALLAS OCURRIDAS DURANTE LA OPERACIÓN DEL POLIDUCTO 9.1 EL ANÁLISIS DE LA PRIMERA FALLA Falla de 22 de Diciembre de 2004 en el Km. 8.800, a los cinco meses de iniciadas las operaciones, hubo una ruptura en el poliducto (diámetro 14 pulgadas) ocasionando el derrame del hidrocarburo, ingresando a la quebrada Kemariato y luego al Río Urubamba-Malvinas. La ubicación de la falla ocurrida el 22 de Diciembre de 2004 se ve en la Gráfica 5. La cantidad de líquidos derramados, que se estimaron a los 183 metros cúbicos, se presenta en la Gráfica 6. Las Gráficas 5 y 6 vienen del reporte de OSINERG sobre el incidente que se presenta el Anexo 9. Además DIGESA preparó un reporte sobre esta falla que se agrega también al Anexo 9. Se señala la ubicación de la falla en un mapa topográfico del área en el Anexo 10.Como podrán ver este incidente se encuentra en una quebrada que dificultó el proceso de soldadura y demás operaciones, es muy probable que este haya sido un empalme de lingada de tuberías, originando tensiones en la soldadura y deslizamientos por precipitaciones de lluvias. Se ve una foto de la contención de líquidos en la quebrada en la Gráfica 7. La Gráfica 8 muestra los pasos de remediación del sitio después del derrame.”