CUESTIONES_PRACTICAS_DE_TERMODINAMICA.docx

Transcript of CUESTIONES_PRACTICAS_DE_TERMODINAMICA.docx

CUESTIONES PRÁCTICAS DE TERMODINÁMICA

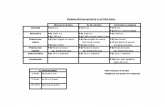

1. Definición de relación de compresión a partir de las características geométricas de un Motor de Combustión interna Alternativo.

La relación de compresión en un motor de combustión interna es el número que permite medir la proporción en que se ha comprimido la mezcla de aire-combustible (Motor Otto ) o el aire (Motor Diésel) dentro de la cámara de combustión de un cilindro. Para calcular su valor teórico se utiliza la fórmula siguiente:

donded = diámetro del cilindros = carrera del pistón desde el punto muerto superior hasta el punto muerto inferiorVc = volumen de la cámara de combustión.RC = es la relación de compresión y es adimensional.Se demuestra que la relación de compresión define el rendimiento térmico del motor de combustión interna , es decir el grado de aprovechamiento de la energía del combustible. En los motores de ciclo Otto el rendimiento aumenta al aumentar la compresión, ventaja cuya aplicación se ve limitada por el encendido espontáneo de la mezcla o Detonación (motor alternativo). En los motores de ciclo diésel debido a la relación de compresión, normalmente en un rango doble del motor Otto, el rendimiento térmico es mayor por este motivo.

O bien, R=(V+v)/v siendo “V” el volumen que desplaza el pistón del PMI al PMS y “v” el volumen de la cámara de combustión, es decir, entre PMS y la culata.El dato se expresa en formato 10.5/1. Rc es dado por el fabricante, no así “v” que se puede calcular con los datos Rc y calculando V.

Rc para motores de gasolina está en torno a 10/1. Con tuboalimentadores desciende este valor ¿Por qué? La Rc para motores diesel viene a ser del orden de 20/1.

2. Explica el funcionamiento de una válvula de descarga de un Turbocompresor (Waste-gate)

3. ¿Porqué es perjudicial para un motor dotado de turbocompresor pararlo inmediatamente después de haberlo sometido a un uso intenso?

4. Dibuja un esquema de un carburador, identificando en el mismo SIETE elementos fundamentales.

5. Esquema eléctrico del encendido de un motor de encendido por chispa.

6. ¿Por qué los “M.E.Chispa” arrancan mal en tiempo frío? ¿Cómo se soluciona este inconveniente en el carburador?

7. Dibuja un ciclo teórico Diesel/Otto. En un diagrama p-V

8. Cuantos tipos de motores conoce en función de su sistema de distribución.

9. ¿En qué consiste el “adelanto del encendido”?

10. ¿Cómo se regula la carga (potencia) en un motor Diesel? ¿Y en uno Otto?

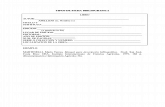

Tipos de motores en función de la carrera y el diámetro

Diámetro>Carrera Motor supercuadradoDiámetro=Carrera Motor cuadradoDiámetro<Carrera Motor alargado

Se tiende a motores con mayor diámetro que carrera, supercuadrados con el objeto de al disminuir la carrera se reduce la velocidad lineal del pistón y el desgaste provocado por el rozamiento.

PREGUNTAS SOBRE SISTEMAS DE INYECCION

- Ventajas de la inyección (supresión del carburador)- Dosificación muy precisa del combustible (ahorro consumo)- Control más preciso de elementos nocivos en los gases de escape (elementos contaminantes dependen de la

proporción de la mezcla, luego menos contaminación)- Con un inyector en cada cilindro mejor distribución de la mezcla (dosificación en función de la

temperatura y régimen de arranque.El arranque es más breve, ralentí más seguro)- Permite generar corrientes aerodinámicas favorables- Mejora del llenado de los cilindros (mayor potencia específica, aumento par motor)- Ausencia de escarcha, percolación (¿?), inercias de la gasolina (¿?) frecuentes en carburadores

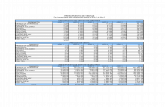

Clasificación de los sistemas de inyección

a) Lugar de inyeccióna. Directa (Cilindro, novedoso, gasolina GDi, IDE)b. Indirecta (Colector)

b) Número inyectoresa. Monopunto (Uno antes de la mariposa, baja cilindrada)b. Multipunto (Inyector por cilindro, directo o indirecto)

c) Número inyeccionesa. Continua (entra en los cilindros en el mismo momento, ya dosificada, a presión cst o variable)b. Intermitente (inyector abre y cierra)

i. Secuencial (cilindro abre con la válvula abierta. De uno en uno y sincronizados)ii. Semi-secuencial (dos a dos)

iii. Simultánea (todos los inyectores abren y cierran a la vez)d) Funcionamiento

a. Mecánicab. Electromecánicac. Electrónica

Ventajas de la inyección directa con respecto a la indirecta

La indirecta es en el colector, la directa en el cilindro. En la primera, la inyección se realiza antes de una válvula , mezcla de forma casi completa con el aire de admisión y ello no permite una perfecta explosión. No como en la directa, que cumple la relación estequiométrica (1/14.7). Ocurre que a cargas parciales la válvula actúa estrangulando la mezcla con un aumento de la presión y del consumo de combustible.

Efecto tumble

Aparece en inyección directa. El combustible es inyectado muy cerca de la bujía y con una determinada turbulencia cilíndrica al final de cada fase de compresión (cilindro a PMS) de manera que la mezcla puede ser explosionada aún con exceso de aire (efectividad termodinamica mayor)

Innovaciones tecnológicas en inyección directa de gasolina. Dibujar el inyector

- Colector de admisión vertical- Pistones deflectores (forma especial que facilita la compresión de la mezcla hacia la bujía)- Bomba e inyectores de alta presión

En qué consiste la mezcla estratificada en la inyección directa (dibujo)

Supone un ahorro de combustible en carga parcial.

El aire se concentra en torno a la bujía, situada en una posición central. El deflector del pistón hace que la mezcla se dirija a la bujía. En las zonas periféricas habrá una capa de aire tan sólo, que realiza un efecto aislante. Mientras que en torno a la bujía la mezcla está más enriquecida.

El control del flujo se realiza mediante sensores.

Ahorro del 20% de combustible, 40% en ralentí.

En qué consiste la mezcla homogénea en la inyección directa (dibujo)

El control de la inyección también ofrece ventajas en regímenes altos con una mezcla homogénea. El combustible no es inyectado en las fases de compresión sino en admisión. Se consigue un mayor llenado del cilindro a temperaturas más bajas (efecto refrigerante) con la consecuente aumento de potencia y par motor.

El inyector cambia la forma de funcionar mediante un chorro largo en forma de cono, con objeto de conseguir una dispersión en el cilindro. Y con la refrigeración se evitan detonaciones o combustión espontanea.

Diferencias entre un colector de admisión variable y otro vertical (dibujo)

El variable es capaz de oriental el aire según el motor trabaje con mezcla estratificada u homogénea.

Para ello utiliza una serie de trampillas accionadas por una válvula: Si está cerrada entra aire a la cámara de combustión verticalmente y realizando un torbellino. (Mezcla estratificada)En regímenes altos la trampilla se abre, y entra una mezcla homogénea. El aire, en este caso, no entra acelerado.

Citar tipos de sistemas de inyección y explicar brevemente

Bombas de inyección en línea: Por cada cilindro hay un cilindro y émbolo bomba. Este se mueve en la dirección del árbol de levas y retrocede con un muelle. Como la carrera no varía, el caudal se regula mediante otro émbolo giratorio.Bomba de inyección en línea estándar PEBomba de inyección en línea con válvula corredera: Se diferencia de uno en línea convencional por la corredera que desliza sobre el émbolo de la bomba y modifica la carrera previa.

Bombas de inyección rotativas: Tienen un regulador de revoluciones mecánico para regular el caudal de inyección y otro hidráulico para variar el avance de inyección. También existen las controladas electrónicamente, en cuyo caso no existen elementos mecánicos. Las bombas rotativas solo tienen un elemento de bombeo de alta presión para todos los cilindros.Bomba de inyección rotativa de émbolo axialUnidad bomba-inyector UIS: Bomba de inyección y el inyector constituyen una unidad. Por cada cilindro, una unidad en la culata, accionado por empujador o balancín. La presión de inyección es mayor que en línea y rotativos por la supresión de tuberías de alta presión. La regulación es electrónica y contaminan menos.Unidad bomba-tubería-inyector UPS: Mismo procedimiento que UIS pero inyector y bomba están unidos por una corta tubería de inyección.

Bomba de sistema de inyección acumulación “Common Rail CR”: La generación de presión y la inyección se generan por separado. La presión de inyección se genera independientemente del régimen del motor y del caudal de inyección, se acumula en el Rail o acumulador y electrónicamente se controla mediante electroválcula. Se realiza por cilindro.

PREGUNTAS SOBRE SOBREALIMENTACION Y TURBOCOMPRESOR

En qué consiste la sobrealimentación

La sobrealimentación aumenta la potencia del motor sin aumentar la cilindrada ni régimen del motor. Se coloca en el interior de un cilindro un volumen de aire en los Diesel o mezcla aire gasolina en motores de gasolina mayor que la que entra en una aspiración normal. Ya que la potencia depende de la cantidad de combustible quemado y este a su vez necesita mayor densidad de aire.

Ventajas de la sobrealimentación en Diesel

1) No existe “picado” en el motor debido a que sólo se comprime aire en el proceso de compresión. El combustible actúa al final de la carrera de compresión.2) La mayor presión de entrada favorece la expulsión de los gases de escape, y también el llenado de aire limpio.3) Cuanto mayor sea el volumen de aire, mayor compresión se alcanzará.

Ventajas del turbocompresor frente otros sistemas de sobrealimentamiento

1) Menores dimensiones, mejor acoplamiento al motor.2) No consume energía efectiva del motor. (¿Y los demás sí?)3) Giran a un elevado número de r.p.m, por encima de 100 000

Tipos de compresores para sobrealimentar un motor

- Turbocompresor- Compresor volumétrico- Comprex

Funcionamiento básico del turbocompresor

Aprovecha la fuerza de los gases de escape con una turbina a la salida del colector de escape. Esta se une mediante un eje al compresor que se coloca a la entrada del colector de admisión. Este eleva la presión de entrada de aire o mezcla y mejor la alimentación del motor.

Ciclos de funcionamiento del turbo

En el ralentí la turbina apenas tiene energía para que pueda comprimirse los gases de escape. Que entrar en aspiración normal.

Del ralentí o carga inferior se llega a carga parcial media cuando la presión en el colector de aspiración se acerca a la atmosférica, tal que a los cilindros llega ligeramente superior sobrealimentando al motor.

Y por último, el turbo actúa a carga parcial superior y plena carga, cuando aumenta la energía de los gases de escape, relacionada con la compresión en la entrada. Alcanzará un valor máximo limitada por un sistema de control (válvula de descarga)

La máxima presión no debe sobrepasar los 0.9 bar en turbos normales y 1.2 bar en geometría variable.

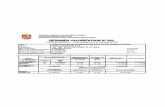

Constitución del compresor, problemas y función de la válvula Waste gate

En un turbocompresor existe un eje común en cuyos extremos se encuentran los rodetes de la turbina y el compresor, enfrentados a los álabes. El conjunto gira sobre los cojinetes de apoyo, los cuales trabajan a condiciones extremas y deben ser bien lubricados. Con el aumento de la salida de los gases, el aire de entrada se comprime más a medida que el motor sube de revoluciones, como no hay límite en el giro de la turbina las presiones alcanzadas en el compresor, a consecuencia, pueden ser contraproducentes, hace necesario que haya un escape de gases mediante válvula de descarga en el colector de admisión que deriva los gases directamente a la salida de escape sin pasar por la turbina.

¿Qué ocurre si falla la válvula de descarga?

La presión máxima es fijada mediante el muelle de la válvula de escape. Este permanece fijo, pero es manipulable. Si a consecuencia de la manipulación, o sin ella pero la válvula de escape falla se origina un exceso de presión en la turbina, el motor se revoluciona y puede provocar que la lubricación sea insuficiente y desaparezca el engrase en el eje común y cojinetes. La falta de engrase genera más fricciones, más temperatura, más desgaste de los componentes.

Problemas en el turbocompresor a causa de la temperatura

El principal problema reside en las altas temperaturas que se alcanzan en los gases de escape. Mucho mayores que en la aspiración de aire. Una consecuencia son los valores de dilatación diferentes y por tanto, el diseño y elección de materiales resistentes.

Por tanto, la parte de la turbina necesita resistir las altas temperaturas. El turbo se refrigera por el aceite de engrase y por el aire de aspiración que cede una parte de su calor al aire que pasa por el compresor. De no existir refrigeración, el aire se dilataría en la admisión y restaría densidad además de dificultar el barrido de gases de la cámara de combustión ya que la temperatura puede ser mayor que la del propio refrigerante.

En motores gasolina las temperaturas aún son mayores, entre 200 y 300ºC más altas que en Diesel. Es necesaria una refrigeración por agua con una carcasa central que actúa cuando el motor funciona, y que cuando se para, el calor se expulsa mediante una bomba controlada por un termostato.

Refrigeración de los pistones en gasolina

En el fondo de los pistones de los motores turbo, la refrigeración de dichos pistones es por medio de inyección de aceite.

Y la refrigeración del turbo, mediante agua como refrigerante en una carcasa central que se acopla al motor en funcionamiento.

Intercooler

Se trata de un sistema de refrigeración por aire. Un intercambiador de calor. El aire comprimido en el turbo pasa por el intercooler, que está en contacto con el aire que incide sobre el coche en su marcha normal, antes de entrar en los cilindros, sin que el anterior pierda presión.

Sería un sistema de refrigeración a parte del sistema del motor, que es además aire/agua

Se mejora la potencia y el par motor por el aumento de masa de aire, y reduce la contaminación y el consumo.

Problemas y mantenimiento del turbocompresor

En el turbo los cojinetes, los dos rodetes (turbina y compresor) y el eje son sometidos a muy altas temperaturas.

- Puede ocurrir que al aceite carbonizado se adhiera a las paletas de los rodetes produciendo vibraciones y rompiendo la película de engrase

- El eje está sometido a temperaturas muy distintas en los extremos, debiéndose utilizar aceites homologados.

- Cuando las exigencias del turbo han sido altas, es recomendable dejar el coche al ralentí durante al menos 30 segundos tal que se garantice la refrigeración y lubricación óptima para la nueva puesta en marcha.

- Otra de las razones de apagar el motor de golpe es que en la turbina residen las más altas temperaturas y el cojinete puede calentarse extremadamente. El aceite arde a 221ºC

El mantenimiento consiste en revisiones periódicas fijadas por el fabricante. También el mantenimiento de los sistemas del filtrado de aceite y aire, control de la presión.

Fallos en el turbocompresor:1) Cuerpos extraños en la turbina y compresor (filtro aire)2) Suciedad en el aceite (cambio periódico)3) Suministro de aceite inadecuado (revisión, falta de presión de aceite o filtro de aceite)4) Altas temperaturas de gases de escape (sistema de encendido o alimentación deficiente)