Descripcion Del Proceso de Produccion de Almidon

-

Upload

armando-cruz -

Category

Documents

-

view

82 -

download

5

Transcript of Descripcion Del Proceso de Produccion de Almidon

INSTITUTO TECNOLÓGICO DE TUXTLA GUTIERREZ

DISEÑO DE PROCESOS I

M.C. JORGE CIRO JIMENEZ OCAÑA

INGENIERÍA QUÍMICA

8° SEMESTRE

INTEGRANTES DEL EQUIPO

CASAS RAMOS ANA SILVIA CRUZ HERNANDEZ MARILU

DOMINGUEZ SALGADO ANA LAURA GOMEZ RUIZ OLIVIA ANTONIA

URBINA TRUJILLO VIOLETA MAYBETH

TRABAJO:

“DESCRIPCION DEL PROCESO DE PRODUCCION DE ALMIDON A PARTIR DEL MAIZ”

FECHA DE ENTREGA:

MIERCOLES 23 DE MAYO DEL 2012

1

INDICE

INTRODUCCION………………………………………………………….. 3

JUSTIFICACION…………………………………………………………. 4

MARCO TEORICO……………………………………………………… 5

OBJETIVO

OBJETIVO GENERAL………………………………………..6 OBJETIVOS ESPECIFICOS…………………………………6

PROCESO

DESCRIPCION TEORICA…………………………………….6 DIAGRAMA DE FLUJO……………………………………….20 BALANCE DE MATERIA……………………………………..

COSTOS

COSTOS DE LA MATERIA PRIMA………………………….. COSTOS DE LOS EQUIPOS…………………………………. COSTOS DE OPERACIÓN……………………………………

CONCLUSION……………………………………………………………

BIBILIOGRAFIA…………………………………………………………

2

INTRODUCCION

En la actualidad los procesos industriales necesitan de continuidad, seguridad y calidad en su operación, con ello se logran los objetivos que toda empresa desea, como pueden ser calidad del producto, productividad de la planta y bajos costos de operación con lo cual se logran las mayores utilidades a los costos de operación más bajos. Los cereales son una fuente importante de almidones. El almidón más importante desde el punto de vista industrial es el de maíz, al año se utilizan unos 60 millones de toneladas de maíz para fabricar almidón, bien para su uso como tal o como materia prima para la obtención de glucosa y fructosa. La importancia del almidón en la industria de alimentos consiste en que constituye una excelente materia prima para modificar la textura y consistencia de los alimentos. El almidón también tiene gran utilidad en una amplia variedad de productos no alimentarios. Por ejemplo pueden ser utilizados como:

Adhesivos: gomas de cola de fusión, estampillas, encuadernación, sobres, etiquetas.

Explosivos: adhesivo para la cabeza de los fósforos. Papel: recubrimientos de papel, pañales desechables. Construcción: aglutinante para tabiques de concreto, adhesivo para madera

laminada. Metal: adhesivo de metal poroso, aglutinantes para núcleos de fundición. Textiles: acabado de telas, estampado. Cosméticos: maquillajes, cremas faciales. Farmacéuticos: revestimiento de cápsulas, agentes dispersantes. Minería: separación de minerales por flotación y sedimentación. Otros: películas de plásticos biodegradables, baterías secas, como

aglutinante de materias primas en la fabricación de aislantes de asbesto y corcho, como agente espesante en la fabricación de tintes y pinturas, aglutinante en la fabricación de crayones, en la elaboración de fibra de vidrio

Por lo que en el siguiente trabajo, se presenta el proceso de elaboración del almidón.

3

JUSTIFICACION

Hay un gran número de productos alimenticios del maíz que pasan por un proceso industrial y que son manufacturados y comercializados en escala comercial. Algunos de los productos mencionados anteriormente son ahora industrializados en mayor o menor escala y su variedad se pueden apreciar en los estantes de los supermercados. En los Estados Unidos de América se encuentran mas de 1 000 productos derivados total o parcialmente del maíz. Estos productos incluyen tortillas, harinas de maíz, masa, varios bocadillos, cereales para el desayuno, espesantes, pastas, jarabes, endulzantes, aceite de maíz, bebidas sin alcohol, cerveza y güisqui, alimentos humanos o para los animales domésticos y productos industriales.

El proceso de molienda húmeda se usa para la producción de almidón puro, endulzantes, dextrosa, fructosa, glucosa y jarabes, incluyendo jarabe de fructosa con proteínas, almidón industrial, fibras, etanol y aceite de maíz a partir del germen. El subproducto más importante son los alimentos para animales. Los maíces duros y dentados son los más apreciados por la industria para ser molidos. Los maíces especiales tales como los maíces cerosos se usan para la extracción de almidón de alta calidad similar al almidón de tapioca y el maíz de alto contenido de amilosa para la extracción del importante almidón industrial llamado almidón de amilomaíz los que también son extraídos por el proceso húmedo.

El almidón de maíz es el producto más importante del procesamiento húmedo y es usado en numerosas aplicaciones alimenticias e industriales. La extracción de almidón y aceite comprenden cerca del 70% de los productos; el 30% restante está principalmente en la forma de fibras sobre todo celulosa y hemicelulosa las cuales son en su mayoría convertidas en alimento para animales, por lo que el almidón de maíz, representa una oportunidad de inversión industrial para obtener un beneficio comercial.

4

MARCO TEORICO

La molienda húmeda es un proceso capital intensivo, en el cual las plantas procesan un gran volumen de granos. Esta operación es compleja porque el grano se debe separar en sus componentes, con la ventaja que al lograr una separación más efectiva de los mismos se obtienen subproductos de mayor valor agregado. En la molienda húmeda solamente el almidón se fermenta mientras en la molienda seca se fermenta el puré entero.

La molienda húmeda consiste en empapar el maíz en agua caliente en un proceso llamado empapamiento, luego se retira el agua y los núcleos ablandados pasan a los molinos y a los separadores donde se separa el germen, extrayéndose de éste el aceite de maíz.

Las piezas restantes almidón, gluten y fibras se muelen y se pasan a través de separadores donde se retira la fibra, se separa el almidón y el gluten. Luego se lava y se seca el almidón que puede ser usado como almidón o ser convertido en dulcificantes jarabes de maíz, maicenas o etanol.

5

ESTRUCTURA DEL ALMIDÓN

OBJETIVOS

OBJETIVO GENERAL

Obtener almidón a partir de la semilla del maíz mediante la automatización del proceso de la molienda húmeda.

OBJETIVOS ESPECIFICOS

Desarrollar un diagrama de flujo en que nos permita visualizar la dirección de los flujos de la materia prima, productos intermedios y el producto final, así como los equipos y maquinaria de procesamiento.

Desarrollar un análisis económico para verificar a viabilidad del proyecto, que incluya costos de materia prima de equipos de operación de la planta, inmobiliaria, infraestructura así como costos de la mano de obra y recursos humanos, e inflación.

Desarrollar el balance de materia para cuantificar el producto terminado.

PROCESO

DESCRIPCION TEORICA

Sintéticamente los pasos del proceso son los siguientes:

i. ALMACENAMIENTO Y LIMPIEZAii. MACERACIÓN DEL GRANO DE MAÍZiii. MOLIENDA GRUESA (OBTENCIÓN DEL GERMEN)iv. MOLIENDA FINA (OBTENCIÓN DEL GLUTEN FEED)v. SEPARACIÓN DEL GLUTEN Y ALMIDÓN (OBTENCIÓN DEL GLUTEN

MEAL Y DEL ALMIDÓN)vi. HIDRÓLISIS DEL ALMIDÓN.

6

ALMACENAMIENTO Y LIMPIEZA

Descripción de los equipos utilizados para la toma de muestra en la

recepción del maíz en la empresa. Se utilizarán los siguientes equipos:

Caladores cilíndricos con aberturas de longitud apropiada y diámetro de 4 a 5

centímetros. (ver anexo A)

Cucharón de metal o plástico.

Recipiente cilíndrico de boca ancha, para contener las muestras de material

apropiado, impermeable al agua y las grasas (vidrio, metal inoxidable, material

plástico apropiado) de una calidad adecuada, que permita su esterilización si

fuese el caso, de capacidad apropiada para el tamaño de la muestra que se ha

de tomar.

Descripción de los equipos utilizados en el laboratorio de la empresa

para realizar los análisis correspondientes a las muestras de maíz

Divisor de muestras tipo BOENER, para tomas de porciones analíticas.

Determinador de humedad tipo STEINLITE modelo SB 900 Nº 146, digital.

Balanza con apreciación de 0,1 gramos.

Criba (12/64) con bandeja, con perforaciones circulares de 4,75 milímetros de

diámetro.

Descripción de los equipos empleados en el proceso de secado de la

planta almacenadora de cereales de la empresa

1. Secadora: la planta cuenta con una sola secadora.

Marca: YANMAR.

Capacidad: 70 Ton/hrs.

Modelo: FC-10

Dimensiones: L * H: 2m * 25m

Su función principal es la extracción gradual y parcial del contenido de agua en

el grano. El proceso consiste en hacer fluir el maíz por medio de un proceso

térmico artificial; esto se logra haciendo pasar una corriente de aire caliente a

través de la masa del grano para arrastrar el agua contenida en el mismo.

2. Determinador de humedad: la planta cuenta con un solo determinador de

humedad.

Marca: MOTOMCO

7

Capacidad: 250 gramos.

Modelo: Nº 919, analógico.

Operación: indirecta.

Este equipo es utilizado para conocer la cantidad de agua contenida en una

muestra de granos.

3. Elevador de cangilones: son cuatro en total.

Son recipientes que van fijos a una cadena, para el desplazamiento del

material manejado.

Son cerrados en cajas metálicas con las que se evita el polvo y que los

materiales caigan y ocasionen daños a personas u objetos.

Los elevadores de cangilones están diseñados específicamente para manejar

efectiva y económicamente materiales de flujo libre, seco y de tamaño de

partículas pequeñas como los granos.

Pueden ser fabricados en tamaños de cajón que van desde 11 * 91/2” hasta 18

* 13” con capacidades que superan las 200 Ton/hrs a una velocidad máxima

de la banda de 210 m/min.

4. Transportadores de fondo plano (cadena): son ocho en total.

Estos transportadores ofrecen mayor capacidad que los de fondo circular.

Los transportadores de cadena son muy flexibles en su aplicación ya que los

materiales a granel fluyen suavemente en forma horizontal.

Este transportador está diseñado para transportar el material sin agitación y

evitando al máximo la fricción, por lo tanto, el material llega a su destino sin

grandes rupturas o separación de partículas.

Pueden ser fabricados en tamaños que van desde 9” hasta 24” con

capacidades que superan las 800 Ton/hrs, a una velocidad máxima de la

cadena de arrastre de 48 m/min.

5. Transportadores de tornillo sin fin:

· Su función es transportar materiales a granel y en estado de reposo.

· Pueden girar a la derecha y a la izquierda.

· Comprende de una canal o artesa en forma de U, hecho con láminas de acero.

· Comúnmente es usado en forma inclinada.

8

· Su capacidad de transporte disminuye a medida que aumenta el grado de

inclinación.

· El material se mueve a lo largo de un movimiento espiral uniforme.

6. Silos de atemperamiento (temperos): son tres en total.

Capacidad: 450 toneladas.

Es el lugar donde reposa el producto después de una etapa o pase de secado.

Descripción de los equipos utilizados para el almacenamiento de maíz en la planta

Silos BBC

Silos de almacenamiento: la planta cuenta con diez silos en total

· Capacidad: 2000-2200 toneladas cada uno (de acuerdo al tipo de grano que se

almacene).

· Los silos es el lugar donde el producto es almacenado a mediano y largo plazo (3

a 11 meses), siempre y cuando el producto esté debidamente secado y

acondicionado.

Descripción del proceso de arribo de la materia prima al área de proceso

El maíz llega a la planta en camiones a granel. El chofer presenta ante la vigilancia

su respectiva guía de movilización; este toma los datos del chofer, del camión y la

procedencia del producto. Luego, el camión pasa al patio de la empresa con su

respectivo número de entrada. El laboratorio procede a tomar muestras del

producto para realizar un preanálisis (% de humedad, %de impurezas, % de

granos dañados, entre otros), además de estudiar las condiciones físicas del

grano (organolépticas).

El producto se descarga por la tolva 1 (se toma muestra para el análisis definitivo)

y llega hasta el elevador 1, el cual envía el producto hasta la pre limpiadora. De

ahí el producto sale al transportador 1 hasta el elevador 2, llevando al producto a

la secadora. Luego, este sale de la secadora al transportador 2, el cual transfiere

el producto al elevador 3 y de aquí al transportador 3 que transportando los granos

hasta los temperos (1, 2 y 3 por 8 horas para que la humedad del grano se

homogenice y equilibre en toda la masa del grano).

Una vez que el grano ha cumplido el tiempo requerido en los temperos después

del primer pase, se procede a pasarlo nuevamente a la secadora por el

transportador 4, elevador 2, transportador 2 y el elevador 3.

9

Cuando el producto alcanza la humedad de almacenamiento (12-12,5 %) se

procede a almacenarlo saliendo por el transportador 2, elevador 3 y el

transportador 5, pasando así a los transportadores 6 y 7 hasta los silos de

almacenamiento 1 al 10, en el despacho, el producto sale de las bazucas al

transportador 8 hasta el elevador 4 y cae por gravedad hasta los camiones en la

tolva 2.

Procedimientos para la toma de muestras realizadas a granel

(camiones)

Cada camión debe ser muestreado, y si presenta compartimientos estos deben

ser muestreados por separado. Si las tomas de muestra tienen lugar en el camión,

las muestras primarias se extraen de la profundidad total del producto mediante un

toma muestra cilíndrico que se inserta verticalmente a unos 50 cm de las paredes

del camión. A los camiones de hasta 15 toneladas se hacen 5 puntos de tomas de

muestra como mínimo (una en cada esquina del compartimiento del camión y una

en el centro del mismo). A los camiones de 15 a 50 toneladas, 8 puntos de

muestra como mínimo.

De la toma de las muestras primarias se va conformando la muestra compuesta

(no mayor de 3 kg). Estas se examinan y se van colocando en una bolsa plástica

que deben ser cerradas herméticamente e identificada debidamente, se lleva al

laboratorio a fin de homogenizarla para que sea representativa del producto

original, de allí se toma una porción ( 1 kg) que constituye la muestra final la cual

se someterá a los análisis físico-químicos de laboratorio.

Procedimientos para los diversos análisis realizados a las muestras de

maíz en el laboratorio de la empresa

Tanto el lugar donde se toma la muestra, como en el laboratorio de análisis de

granos, se hace un examen preliminar de la misma a fin de determinar la

apariencia general del grano, olor, presencia de insectos, impurezas, etc. Este

examen preliminar y la determinación del grado de infestación por insectos tanto

como en el contenido de impurezas se hacen sobre la totalidad de mil gramos y se

divide en porciones no mayores de 250 gramos.

La muestra se homogeniza pasándola por un divisor mecánico que divide la

muestra, se repiten las divisiones de dicha muestra hasta obtener las proporciones

que se requieren para las determinaciones subsiguientes.

1. Técnicas para determinar el porcentaje (%) de humedad.

10

Equipos e instrumentos:

· Divisor mecánico.

· Bandeja triangular.

· Balanza con apreciación de 0,1 gramos.

· Determinador de humedad tipo STEINLITE modelo SB 900 Nº 146.

Procedimiento:

· Se pesan 250 gramos de la muestra de maíz.

· Luego, se introduce la muestra en un equipo conocido como determinador de

humedad tipo STEINLITE.

· Se determina el valor de humedad que tiene el maíz.

2. Técnicas para determinar el porcentaje (%) de impurezas.

Equipos e instrumentos:

Balanza con apreciación de 0,1 gramos.

Divisor mecánico tipo BOENER.

Zaranda mecánica o cribas metálicas.

Bandeja de fondo para cribas.

Extractor de impurezas.

Procedimiento:

Se pesa mil gramos de la muestra original del laboratorio.

Se criban los gramos de maíz en porciones no mayores de 250 gramos, a

través de una criba de aberturas circulares de 4,75 milímetros de diámetro.

Se pesa la materia extraña sobre la criba y la que pasa a través de esta.

3. Técnicas para determinar granos infestados.

Equipos e instrumentos:

Balanza con apreciación de 0,1 gramos.

Divisor mecánico tipo BOENER.

Zaranda mecánica o cribas metálicas.

Bandeja de fondo para cribas.

Extractor de impurezas.

11

Procedimiento:

Se pesa mil gramos de la muestra original.

Se criba la totalidad de la muestra original de laboratorio en una bandeja de

fondo. Se observa sobre la criba y en la bandeja de fondo la presencia de

insectos.

Cuando en el examen preliminar o en el examen de laboratorio que el grano

contiene insectos vivos, se hará constar este hecho anotando en el informe la

palabra infestado (insecto vivo).

Cuando el grano contiene insectos muertos y/o residuos de insectos se

considera infestado y se hará constar en el informe la palabra infestado

(insectos muertos).

4. Técnicas para determinar granos dañados.

Equipos e instrumentos:

Los mismos utilizados para determinar granos infestados.

Procedimiento:

Se separan con el divisor de muestras aproximadamente 250 gramos de la

muestra original de laboratorio.

Se separa a mano los granos dañados y se pesan.

5. Técnicas para determinar granos partidos.

Equipos e instrumentos:

Los mismos utilizados para determinar granos infestados y dañados.

Procedimiento:

Se separan con el divisor da muestras aproximadamente 250 gramos de la

muestra original de laboratorio.

Se separan manualmente los granos partidos y se pesan.

6. Técnicas para determinar granos cristalizados.

Equipos e instrumentos:

Los mismos utilizados para determinar granos dañados, infestados y partidos.

12

Procedimiento:

Se toman 250 gramos de maíz como muestra.

Se separan manualmente los granos cristalizados y se pesan.

Descripción del proceso de secado

El secado es la extracción gradual y parcial del contenido de agua en el grano, por

medio de un proceso térmico artificial, haciendo pasar una corriente de aire

caliente (80 a 100 ºC) a través de la masa de grano para eliminar el agua

contenida en el mismo.

En la planta se aplica tres pases o etapas de secado al producto, descrito de la

siguiente manera:

Primer Paso: en esta etapa se extrae la humedad superficial contenida en el

grano; es aquí donde el proceso de secado es más severo ya que el grano con

alto contenido de humedad permite la extracción fácil de la misma. Esto se

logra con altas temperaturas mayores de 75 ºC, teniendo la salvedad que la

temperatura del grano no alcance valores extremos (38-40 ºC).

En la empresa, la humedad promedio del grano llegado de los campos es de 20 a

24%, aplicándose una temperatura de secado de 80-100 ºC teniendo una

humedad de salida de 16,8-17,5% aproximadamente.

Segundo Paso: en esta etapa ocurre la extracción de la humedad intermedia

del grano utilizando temperaturas moderadas que oscilen entre 60 a 75ºC. Al

igual que en el primer pase, la temperatura del grano no debe alcanzar valores

extremos.

Para el segundo paso, en la empresa se aplican temperaturas de secado de 60-

75ºC lo cual hace que la humedad baje de 16,8-17,5% a 13,8-14,6% con poca

presencia de granos cristalizados (inferior al 2,5%).

Tercer Paso: la extracción de humedad en este pase es la más delicada

debido a que el contenido de agua en el grano está más interno y forma parte

de las moléculas que conforman el mismo, por lo que se recomienda un

tratamiento suave de 50-65ºC.

13

En esta etapa de secado se aplican temperaturas de secado entre 55-65ºc,

logrando así una humedad final del grano de 12,8 a 13% con mínima presencia de

granos cristalizados, obteniendo un producto apto para el almacenamiento y de

buena calidad.

Descripción del proceso de almacenamiento de los granos de maíz

realizados por la empresa.

Las condiciones óptimas para almacenar el maíz en los silos es principalmente

que dicho grano contenga entre 11,5% y 12,5% de humedad aproximadamente

para obtener así un producto de muy buena calidad asegurando que el grano

tenga una larga vida útil. Otras condiciones no menos importantes son que el

grano este limpio, sin presencia de insectos ni de hongos.

Luego del tercer pase, la masa de granos es almacenado en los silos y se les

aplica el protector de granos (Deltametrina, Cipermetrina), con el objeto de

disminuir temporalmente el ataque de plagas en el producto almacenado.

Una vez llenado el silo se procede a enrasarlo, con el objetivo de eliminar el cono

positivo que queda en los lotes ubicados dentro del silo con la finalidad de esparcir

las impurezas que puedan quedar después del almacenamiento del grano y

también para facilitar las labores que se realizan sobre la masa de granos.

Después de este procedimiento se ejecuta las labores de rastrilleo, que consiste

en la remoción de la capa superficial de la masa de grano con el objeto de eliminar

la tela sedosa dejada por las larvas de lepidópteros. Esta tela dificulta la

circulación del aire en la ventilación del producto almacenado y también interfiere

en la aplicación de los insecticidas en el control de insectos, entre otras

actividades.

Otra de las actividades que se realizan una vez llenado el silo es el de las del

termo nebulizaciones. Esta actividad consiste en la aplicación de un insecticida a

través de humo, con el fin de controlar insectos voladores. Esta labor se realiza

entre las 7 y las 9 de la noche, debido a que es el lapso donde el insecto tiene

mayor actividad.

Por último, se realizan las fumigaciones curativas, las cuales consisten en la

aplicación de pastillas fumigantes a la masa de grano para erradicar los insectos

adultos presentes en la misma. Esto se hace dosificando las pastillas en diferentes

puntos sobre la superficie de granos hasta una profundidad de 2,5 metros por

cada punto; luego entonces se coloca el plástico para hermetizar la superficie, la

aplicación por la parte inferior se realiza por los ventiladores.

14

Después de realizados todos estos procedimientos de llenado y fumigación, es

necesario hacer análisis al producto almacenado cada 20-25 días, con la finalidad

de verificar la calidad del mismo analizando presencia de insectos, temperatura

del grano, humedad, presencia de hongos, etc.

Identificación de los equipos necesarios utilizados en la toma de

muestras en los silos de almacenamiento

· Sonda de profundidad (Prove A-VAC).

· Balde con tapas para muestras globales.

· Termómetro para el control de temperatura.

· Termo higrómetro para monitorear condiciones ambientales.

Procedimiento:

· Cada silo debe muestrearse mediante una sonda de profundidad (Prove A-VAC).

· Se debe seleccionar el sitio de muestreo, que sea accesible y sin peligro.

· Se toman dos puntos de muestreo, uno en el centro del silo y otro en un extremo

del mismo.

· El número de muestras debe ser representativo del lote total (aproximadamente

20 muestras por cada silo muestreado).

· Se debe tomar la temperatura de cada silo para garantizar la calidad del grano.

· Cada muestra debe estar identificada antes de ir al laboratorio (Nº de silo, fecha,

Nº del punto a analizar).

· Cada punto debe ser analizado por separado.

Preparación del silo antes del almacenaje:

Todas las instalaciones de la planta de los silos deben limpiarse y eliminarse todos

aquellos restos de cosecha en los equipos y en las áreas que estuvieran

involucrados en la recepción. Deben eliminarse también las malezas que se

encuentren dentro o alrededor de las instalaciones.

Una vez limpios, se aplica un cordón sanitario rociando una solución de insecticida

(Carbonatos o Fosforados) en una concentración del 1,5% en paredes, pisos,

pasillos y equipos.

15

Al vaciar el silo, se debe barrer y extraer los restos del almacenaje, las rejillas de

ventilación deben ser removidas para limpiarlas y lavarlas así como asear el ducto.

El silo debe ser lavado tanto interna como externamente con agua caliente

(preferiblemente) a alta presión, y pocas semanas antes de ser usado debe

aplicarse nuevamente un cordón sanitario rociando insecticidas (Carbonatos o

Fosforados) al 1,5%.

Una vez limpias las instalaciones se comienzan a colocar las rejillas de ventilación,

asegurándolas con puntos de soldadura y papel, para evitar el ingreso de granos

al interior del ducto. En el caso de silos verticales, se deja instalado el sin fin

barredor.

MACERACIÓN DEL GRANO DE MAÍZ

En el interior del recipiente silo, se realizara la maceración, es un proceso en

contracorriente, ya que el maíz baja y la solución sube, el maíz demora de 2 a 3

días en llegar al fondo, obteniéndose el producto acondicionado.

El ácido sulfuroso H2SO3 asciende, dentro del silo y se va absorbiendo en los

tejidos del grano, esto hace que la concentración vaya disminuyendo llegando a

ser menor de 0.001% en la superficie del silo de modo que en esta zona no tiene

poder inhibidor.

Esta es la razón por la cual se dan las condiciones favorables para el desarrollo de

bacterias lácticas por la presencia del azúcar en el cereal y una acidez residual en

el agua. Las mismas bacterias comienzan a generar ácido láctico que alcanza

concentraciones por arriba del 15%.

A medida que los granos van descendiendo se encuentran con un aumento

progresivo de concentración de ácido sulfuroso, que ejerce su efecto inhibidor y

mata a las bacterias, al mismo tiempo ejerce una acción química sobre las

proteínas desnaturalizándolas. El grano adquiere un hinchamiento notable ya que

ingresa con un 14- 15 % y sale con 45 - 48%, se trabaja a 48ºC, porque las

bacterias lácticas son termófilas. Esta maceración se realiza en una instalación de

seis recipientes, construidos de hormigón (por el ácido láctico) y pintados con

pintura epoxi. El circuito de los 6 recipientes se hace mediante válvulas.

Con este proceso de maceración se destruye- desnaturaliza- disgrega la

estructura terciaria y cuaternaria, de esta forma pierde vinculación con el almidón.

El grano se encuentra entero, pero hinchado.

16

Los sistemas continuos trabajan inyectando agua desde abajo que lo toma del

rebalse del silo anterior de modo que toda la masa tenga un flujo grande de agua y

el maíz quede suspendido.

MOLIENDA GRUESA (OBTENCIÓN DEL GERMEN)

Luego de la maceración el grano sale del silo y se pasa por una criba que separa

el agua del maíz cuya humedad es aproximadamente 48%. Tenemos que separar

los componentes que constituyen el grano, la cascara es la primero que se separa,

para que quede disponible el endospermo rico en almidón, proteína y germen.

Para ello, se lleva a una molienda gruesa o suave, utilizando un molino de discos

de acero inoxidable, que tiene tetones, el objetivo es romper el grano en partes

separando el endospermo del germen. , En esta molienda se puede agregar agua

para eliminar sulfito si quedo. Luego de esta molienda obtengo un liquido denso

con el germen flotando, a esta masa obtenida, la bombeo con agua a una serie de

hidrociclones, para separar el primero de los constituyentes que me interés que es

el germen, el cual es grande que se encuentra flotando.

En esta serie de hidrociclones la fracción con germen va hacia arriba y la que no

tiene va hacia abajo, normalmente, no se logra una separación 100%, por eso a la

fracción de abajo del 1º hidrociclón, se lo lleva a un 2º hidrociclón que se obtienen

2 corrientes.

Si la corriente de arriba aun tiene germen, sé la reinyecta al 1º hidrociclón y la

fracción que sale de abajo es sometida a molienda para separar el germen que

quedo adherido al endospermo y algo que pueda haber de cascara.

La masa obtenida que sale de la molienda se la bombea con agua a otro sistema

de hidrociclones, de esta forma se van juntando todas las fracciones que van

hacia arriba (germen) y se las envía a un sistema de cribas de barras, estas tiene

forma triangular, tienen una distancia bien definida entre una y otra.

El proceso de separación del germen del liquido que esta llevando lo fino (almidón,

proteína) se realiza en o 3 etapas y en contracorriente, es decir, a la ultima criba

se le agrega agua limpia, que se va reinyectando mediante bombas.

Obtengo de estas cribas de barras un germen lavado, al cual se lo prensa para

sacarle el agua, se lo seca.

17

MOLIENDA FINA (OBTENCIÓN DEL GLUTEN FEED)

Ya seco, el producto de la molienda gruesa, se envía a extracción obteniéndose

por un lado el aceite y por el otro el germeal que se la puede peletizar.

De la fracción que no es germen del 2º hidrociclón podemos sacar maíz hinchado

porque recordemos que la 1º molienda fue suave, también tendremos cascara casi

entera, así que por esta razón se envía a una molienda fina fuerte, utilizando un

molino con ranuras a ambos lados del disco, o puede ser a un molino con fuerza

de impacto, cualquiera de ellos tiene poca cizalla.

De esta molienda fina fuerte, se saca una pasta de proteínas, cascara y almidón

que se pasa por una serie de cribas que trabajan a contracorriente de las cuales

vamos a sacar por un lado fibra y por otra suspensión acuosa de proteína y

almidón. Como la fibra es densa y pesada se la saca fácilmente con zarandas

estataticas.

Por otro lado como dijimos tenemos una suspensión acuosa de proteína densidad

1.06 y almidón densidad 1.60, la cual lo debo separar, como sus densidades son

diferentes recurro a una centrifugación. Preferentemente utilizo una centrifuga de

discos con boquilla autodeslodante.

Todo esto se hace a una temperatura no menor de 60ºC para que el almidón no

empiece a gelificar. De esta centrifuga decanter voy a sacar por abajo la fase

pesada almidón a la cual se le hace un lavado y se lo bombea a otro decanter

obteniendo un almidón puro que se lleva a secado.

La base liviana del 1º decanter es una solución de proteínas que se lleva a

evaporación para obtener un producto concentrado llamado gluten feed, conocido

comercialmente como huevina.

La fase liviana del 2º decanter, se pude reinyectar al tanque de maceración y el

agua que sale de la primer criba, que recibe los productos solubles de maceración,

mas los que vienen del proceso, también se puede reinyectar al evaporador para

la obtención del concentrado gluten feed.

SEPARACIÓN DEL GLUTEN Y ALMIDÓN (OBTENCIÓN DEL GLUTEN MEAL Y DEL ALMIDÓN)

El mismo se seca, para ingresar luego en un proceso tradicional de producción deAceite, con un prensado, extracción por solvente y posterior refinación.

18

En la siguiente etapa, el tamizado, se logra la separación de la fracción fibrosa, que pasará a transformarse en el gluten feed. Por diferencia de densidad, el centrifugado posterior permite separar el gluten de la fécula. El gluten se concentra, se filtra y se seca para formar harina de gluten de maíz. Una parte de la fécula se seca o se modifica para ser vendida a industrias alimenticias, papeleras, textiles u otras. Los endulzantes de maíz o el alcohol etílico se producen de la fécula restante. El gluten feed y la harina de gluten de maíz (gluten meal), son las fracciones obtenidas a partir del proceso de molienda húmeda cuyo destino final es la alimentación animal.

El gluten feed es la parte remanente del grano de maíz entero que queda luego de haber sido extraídos la mayor parte del almidón, del gluten y del germen durante el proceso de molienda húmeda, pudiendo o no contener extractivos de la fermentación.

HIDRÓLISIS DEL ALMIDÓN.

Se debe preparar un extracto enzimático de los respectivos días de germinación; lo anterior se hará macerando el endospermo de 2 kg de semillas de 5 días de germinación, en un tanque con 5 litros de succinato con pH 5. Los productos obtenidos de los macerados se colocaran en tubos de centrífuga, lavando el tanque con el amortiguador en cada uno de los tres lotes para centrifugar a 3000 rpm durante 20 minutos. Después de centrifugar se separara el sobrenadante de cada corriente; en la primera, se obtendrá el almidón y el subproducto restante se tendrá el azúcar desdoblado, producto de la hidrólisis del grano, conocido como maltodextrina.

19

DIAGRAMA DE FLUJO

BALANCE DE MATERIA

20

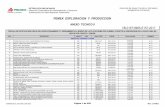

COSTOS

COSTOS DE LA MATERIA PRIMA

Disponibilidad diaria de maíz= 3600 Rendimiento de Kg de almidon por Kg de maíz=50% Almidon producido diariamente=1800 Kg

Disponibilidad anual de maíz=900000

COSTOS DE LOS EQUIPOS

COSTOS DE OPERACIÓN

21

CONCLUSION

La producción de almidón de maíz, es un proceso que tiene mucha relevancia agroindustrial a nivel mundial que satisface muchas necesidades alimentarias, por su gran contenido nutricional y bajo costo, por lo que después de analizar el proceso de producción se determina que es una excelente opción para el desarrollo industrial de Chiapas.

22

BIBLIOGRAFIA

Aditivos alimentarios. [Online]. [Octubre 2006]. Disponible en : <>.

Agboola, S. O. Akingbala, J. O.Oguntimein,G. B. Physicochemical and

functional properties of low DS cassava starch acetates and citrates.

Starch/Stärke. 43: 62-661991

Agricultura. [Online]. FAO, 1998. [Octubre 2006]. Disponible en:

<http://www.fao.org/ag/esp/revista/9809/spot3.htm>.

Almidón de trigo modificado "PS". [Online]. [Octubre 2006]. Disponible en:

<http://www.universoindias.com>.

Almidones modificados. [Online]. Última actualización: 1 de abril del 2002

[Octubre 2006]. Disponible en: http://www.berlin/und/mehr

Almidones. [Online]. [Octubre 2006]. Disponible en: http://www.cpimex.com.

Bello, L. Contreras, S. Y Col. Propiedades químicas y funcionales del almidón

modificado de Plátano musa paradisiaca l. (var. Macho).Agrociencia. [Online].

Marzo-Abril. Vol 36, 002 [Octubre 2006]. Disponible en: <

http://redalyc.uaemex.30230236204.pdf>

Biliaderis, C.G.. The structure and interactions of starch with food constituents.

Canadian Journal of Physiology and Pharmacology. Pp 60-78. 1991.

Chen, J. Jane, J. Preparation of granular cold -water-solu- ble starches

prepared by alcoholic-alkaline treatment. Cereal Chemistry 71: 618-622

1994.Disponible en: http://www.portalalimentos.com

Eastman, J. E. Moore, C. O. Cold water soluble granular starch for gelled food

composition. U.S. Patent 4465702. 1984

Ellis, R. Cochrane, M. Y Col. Starch production and industrial use, J Sci Food

Agric. 1998, 77, 289 .

Enciclopedia Wikipedia. Almidón. [Online]. Última actualización: 10 Octubre del

2006 [Octubre 2006]. Disponible en: <http:///es.wikipedia.org/wiki/Almidon>.

23

Enciclopedia Wikipedia. Derivados del almidón. [Online]. Última actualización:

25 febrero del 2006 [Octubre 2006]. Disponible en:

<http://es.wikipedia.org/wiki/Derivados_del_almidón>

Fleche, G. Chemical modification and degradation In:

24