diseño de un sistema de control basado en redes neuronales y logica difusa para la estimacion y...

-

Upload

jorgemariovega4910 -

Category

Documents

-

view

2.347 -

download

5

Transcript of diseño de un sistema de control basado en redes neuronales y logica difusa para la estimacion y...

DISEÑO DE UN SISTEMA DE CONTROL, BASADO EN REDES NEURONALES Y LÓGICA DIFUSA PARA LA ESTIMACIÓN Y CONTROL DE LA DOSIFICACIÓN

DE SULFATO DE ALUMINIO EN LA PLANTA DE TRATAMIENTO DE AGUA POTABLE DE EMDUPAR S.A. E.S.P.

ADELA BEATRIZ HERNÁNDEZ CUADRO JORGE MARIO VEGA IGLESIAS

UNIVERSIDAD SANTO TOMAS

DIVISIÓN DE INGENIERÍAS FACULTAD DE INGENIERÍA MECATRÓNICA

BUCARAMANGA 2006

DISEÑO DE UN SISTEMA DE CONTROL, BASADO EN REDES NEURONALES Y LÓGICA DIFUSA PARA LA ESTIMACIÓN Y CONTROL DE LA DOSIFICACIÓN

DE SULFATO DE ALUMINIO EN LA PLANTA DE TRATAMIENTO DE AGUA POTABLE DE EMDUPAR S.A. E.S.P.

ADELA BEATRIZ HERNÁNDEZ CUADRO JORGE MARIO VEGA IGLESIAS

Proyecto de grado presentado como requisito para optar al titulo de Ingeniero Mecatrónico

Director FREDDY RINCÓN OSORIO

Ingeniero Mecánico

UNIVERSIDAD SANTO TOMAS DIVISIÓN DE INGENIERÍAS

FACULTAD DE INGENIERÍA MECATRÓNICA BUCARAMANGA

2006

Nota de aceptación:

____________________________

____________________________

____________________________

____________________________

____________________________ Firma del presidente del jurado

____________________________ Firma del jurado

____________________________ Firma del jurado

Bucaramanga, Julio de 2006

CONTENIDO

Pág.

INTRODUCCIÓN…………………………………………………………………...…..16 1. DISEÑO DE UN SISTEMA DE CONTROL, BASADO EN REDES NEURONALES Y LÓGICA DIFUSA PARA LA ESTIMACIÓN Y CONTROL DE LA DOSIFICACIÓN DE SULFATO DE ALUMINIO EN LA PLANTA DE TRATAMIENTO DE AGUA POTABLE DE EMDUPAR S.A. E.S.P…………………………………………………………………………………...…19 1.1 FORMULACIÓN DEL PROBLEMA…………………..……………………....19 1.2 JUSTIFICACIÓN……………………………………..………………………..…19 1.3 0BJETIVOS………………………………………………………………...…….20 1.3.1 Objetivo general………………………………...…………………………….....20 1.3.2 Objetivos específicos………………………………………………………...….20 2. FUNDAMENTOS TEÓRICOS………………………………………………….21 2.1 PROCESO GENERAL PARA LA POTABILIZACIÓN DEL AGUA…………21 2.1.1 Tratamiento principal…………………………………………………………….21 2.1.2 Teoría de la coagulación………………………………………………………..23

2.1.3 Descripción general de las etapas de coagulación y floculación en la planta Gota Fría de EMDUPAR S.A. E.S.P………………………………………........……..25 2.2 CONTROL DEL PROCESO DE COAGULACIÓN……………………………27 2.2.1 Sistema de simulación del proceso de coagulación………………………….28 2.2.2 Potencial de corriente……………………………………………………………32 2.3 REDES NEURONALES…………………………………………………………34 2.3.1 Redes neuronales………………………………………………………………..34 2.4 LÓGICA DIFUSA…………………………………………………………………36 3. DISEÑO DEL SISTEMA DE CONTROL……………………………………....41 3.1 SISTEMA ACTUAL DE DOSIFICACION DE COAGULANTE EN EMDUPAR S.A. E.S.P…………………………………………………………………..............…...42 3.1.1 Operación del sistema actual de dosificación………………………………...44 3.2 DESARROLLO DEL DISEÑO DEL SISTEMA DE CONTROL……………...45 3.2.1 Diseño de la red neuronal para la estimación de la dosis óptima de coagulante…………………………………………………………………………..........46 3.2.2 Diseño del controlador PI difuso para la regulación de la dosificación……...50 3.2.3 Descripción del sistema de control……………………………………………...57

3.2.4 Simulación del sistema de control……………………………………………...59 4. AUTOMATIZACION DEL PROCESO DE DOSIFICACIÓN DE SULFATO DE ALUMINIO EN LA PLANTA DE TRATAMIENTO EMDUPAR S.A. E.S.P…………78 4.1 SELECCION DE SENSORES PARA LOS DIFERENTES PARAMETROS DEL AGUA QUE INTERVIENEN EN EL CONTROL………………………………...78 4.1.1 Selección del sensor de Turbiedad.. ..........................................................78 4.1.2 Selección del sensor de ph. ........................................................................79 4.1.3 Selección del sensor de temperatura.. ........................................................80 4.1.4 Selección del sensor de carga superficial o SCD (Streaming Current Detector). . ............................................................................................................81 4.2 SELECCIÓN DE LOS SENSORES DE NIVEL. .............................................81 4.3 SELECCIÓN DE LA TARJETA DE ADQUISICIÓN DE DATOS. ...................83 4.3.1 Tarjeta de Adquisición de datos NI PCIe-6259. ..........................................83 4.4 SOFWARE LabVIEW..................................................................................83 4.5 COMPUTADOR INDUSTRIAL ....................................................................84 4.6 VARIADORES DE FRECUENCIA SIEMENS MICROMASTER 440 MODELO 6SE420- 2UC13- 7AA0..........................................................................................84 4.7 PRECIO TOTAL DE LOS INSTRUMENTOS SELECCIONADOS .................84

4.8 DIAGRAMA DEL CONTROL AUTOMÁTICO ...............................................85 5. CONCLUSIONES Y RECOMENDACIONES.................................................86 BIBLIOGRAFÍA......................................................................................................87 ANEXOS................................................................................................................89

LISTA DE TABLAS

Pág.

Tabla 1. Propiedades del agua cruda vs. Dosis óptima .........................................42 Tabla 2. Calibración del dosificador 2 en la planta Gota Fría ................................45 Tabla 3. Parámetros de la red neuronal.................................................................49 Tabla 4. Dosis Red Neuronal vs. Prueba de jarras ................................................50 Tabla 5. Base de las reglas de inferencia ..............................................................55 Tabla 6. Selección del sensor de turbiedad ...........................................................79 Tabla 7. Selección del sensor de pH .....................................................................80 Tabla 8. Sensor de Temperatura ...........................................................................80 Tabla 9. Selección del sensor SCD ......................................................................81 Tabla 10. Selección del sensor de nivel.................................................................82 Tabla 11. Características principales del computador industrial seleccionado .....84 Tabla 12. Precio de los diferentes instrumentos seleccionados ............................84

LISTA DE FIGURAS

Pág.

Figura 1. Procesos para el tratamiento de agua ....................................................22 Figura 2. Zona de mezcla rápida ...........................................................................26 Figura 3. Dosificadores volumétricos ....................................................................26 Figura 4. Equipo de prueba de jarras de EMDUPAR............................................27 Figura 5. Floculadores ...........................................................................................27 Figura 6. Equipo de prueba de jarras.....................................................................29 Figura 7. Diagrama de flujo...................................................................................33 Figura 8. Neurona biológica y neurona artificial .....................................................34 Figura 9. Funciones de pertenencia de e, ce y u; y las bases de reglas................38 Figura 10. Esquema del controlador difuso proporcional integral. .........................40 Figura 11. Dosificador............................................................................................43 Figura 12. Variador de frecuencia..........................................................................44 Figura 13. Esquema de la red neuronal.................................................................47 Figura 14. Validación del modelo de la planta .......................................................52 Figura 15. Funciones de pertenencia de E-SCU....................................................54 Figura 16. Funciones de pertenencia de CE- SCU................................................55 Figura 17. Funciones de pertenencia de la salida ajuste .......................................56 Figura 18. Superficie de control .............................................................................57 Figura 19. Esquema del sistema de control ...........................................................58

Figura 20. Red neuronal artificial implementada en Simulink ................................60 Figura 21. Simulación del sistema de control en Simulink ....................................60 Figura 22. Comparación de la salida entre el controlador PID y el sistema de control con el controlador PI difuso........................................................................61 Figura 23. Comparación de la señal de control entre el controlador PID y el controlador PI difuso ..............................................................................................62 Figura 24. Comparación de la salida entre el controlador PID y el sistema de control con el controlador PI difuso, con un cambio en la temperatura..................63 Figura 25. Señal de control ante un cambio en la temperatura ............................63 Figura 26. Comparación de la salida entre el controlador PID y el sistema de control con el controlador PI difuso, con un cambio en el set point. ......................64 Figura 27. Comparación de la señal de control entre el controlador PID y el controlador PI difuso, ante un cambio de Set point................................................64 Figura 28. Configuración del sistema de control con PI difuso y ruido...................65 Figura 29. Comparación de la salida del controlador PID y el controlador PI difuso ante ruido...............................................................................................................65 Figura 30. Partes de una aplicación del modulo DSC............................................68 Figura 31. Diagrama de bloques de la interfaz grafica...........................................69 Figura 32. Panel frontal de la interfaz grafica........................................................69 Figura 33. Red Neuronal en LabView ...................................................................70 Figura 34. VIs para programar la lógica difusa y las funciones de transferencia discreta ..................................................................................................................71 Figura 35. Procedimiento para ingresar al Configure Tag .....................................71 Figura 36. Archivo emdupar.scf .............................................................................72 Figura 37. Procedimiento de conexión al modulo DSC..........................................73 Figura 38. Conexión por medio de DataSocket .....................................................73

Figura 39. Configuración de alarmas .....................................................................74 Figura 40.Visualización de las alarmas..................................................................74 Figura 41. Tendencia de las variables ...................................................................75 Figura 42.Generación de reporte ...........................................................................76 Figura 43. Información general ..............................................................................77 Figura 44. Diagrama del control automático en la planta de EMDUPAR S.A. E.S.P......................................................................................................................85

LISTA DE ANEXOS

Pág.

Anexo A. Especificaciones del sensor de turbiedad 4670 de ABB ........................89 Anexo B. Especificaciones del sensor de ph ax460 de ABB .................................91 Anexo C. Especificaciones del sensor de temperatura TR 204 de ABB ................93 Anexo D. Especificaciones del sensor SCM2500XRD de Chemtrac. ....................95 Anexo E. Especificaciones del sensor de nivel 875C de Allen – Bradley .............97 Anexo F. Especificaciones de la tarjeta de adquisición NI PCIe-6259 DE National instruments. ...........................................................................................................99 Anexo G. Especificaciones de los variadores de frecuencia siemens micro master 440 modelo 6SE420- 2UC13- 7AA0. ..................................................................100 Anexo H. Datos del test de jarra utilizados para de entrenamiento de la red neuronal. ..............................................................................................................104

GLOSARIO ACIDEZ: la capacidad cuantitativa del agua de neutralizar una base, expresada en equivalente de carbonato de calcio en PPM o del mg/l. El número de los átomos de hidrogeno que están presente determina esto. Es medido generalmente por medio de una valoración con una solución de hidróxido sódico estándar. ADSORCIÓN: se llama adsorción al fenómeno de acumulación de partículas sobre una superficie. La sustancia que se adsorbe es el adsorbato y el material sobre el cual lo hace es el adsorbente. El nivel de actividad de la adsorción depende de la concentración de la sustancia en el agua, la temperatura y la polaridad de la sustancia. ABSORCIÓN: la absorción es un proceso físico o químico en el cual átomos, moléculas o iones pasan de una primera fase a otra incorporándose al volumen de la segunda fase. Esta segunda fase puede ser líquida, gaseosa o sólida. AGLOMERACIÓN: proceso de unir partículas más pequeñas para formar una masa más grande. AGUA POTABLE: agua que es segura para beber y para cocinar. ALCALINIDAD: es la capacidad cuantitativa del agua de una muestra de neutralizar un ácido a un pH establecido. Esta medida es importante para determinar la capacidad corrosiva del agua debido al hidróxido, carbonato e iones de bicarbonato. La alcalinidad estabiliza el agua en los niveles del pH alrededor de 7. Sin embargo, cuando la acidez es alta en el agua la alcalinidad disminuye, puede causar condiciones dañinas para la vida acuática. BACTERIAS: pequeños microorganismos unicelulares, que se reproducen por la fisión de esporas. BACTERIA COLIFORME: bacteria que sirve como indicador de contaminantes y patógenos. Estas son usualmente encontradas en el tracto intestinal de los seres humanos y otros animales de sangre caliente. BASE: una sustancia alcalina que tiene un pH que exceda de 7.5. CAL: tratamiento químico del agua común. La cal puede ser depositada sobre paredes de duchas y baños, después de que la cal reaccione con el calcio para formar caliza.

CAUDAL: flujo de agua superficial en un río o en un canal.

COAGULACIÓN: desestabilización de partículas coloidales por la adición de un reactivo químico, llamado coagulante. Esto ocurre a través de la neutralización de las cargas.

COAGULANTES: partículas líquidas en suspensión que se unen para crear partículas con un volumen mayor. COLOIDES: suspensión de partículas diminutas de una sustancia (en el rango de 10-5 a 10-7 de diámetro), llamada fase dispersada, en otra fase, llamada fase continua, o medio de dispersión. Tanto la fase suspendida, o dispersada, como el medio de suspensión pueden ser sólidos, líquidos o gaseosos. DECANTAR: retirar la capa superior de un líquido después de que materiales pesados (un sólido o cualquier otro líquido) se haya depositado.

DENSIDAD: la densidad es la medida de cuánta masa hay contenida en una unidad de volumen (densidad = masa/volumen). Usualmente se representa como kg/m3. Puesto de manera sencilla, si la masa es la medida de cuánto ‘material’ tiene un objeto, entonces la densidad es la medida de cuán compactado está ese ‘material’..

DESINFECCIÓN: la descontaminación de fluidos y superficies. Para desinfectar un fluido o una superficie una variedad de técnica están disponible, como desinfección por ozono. A menudo desinfección significa eliminación de la presencia de microorganismo con un biocida. DISOLUCIÓN: mezcla homogéneas de dos o más sustancias, quiere decir que sus propiedades son siempre constantes en cualquier punto de la mezcla.. La sustancia presente en mayor cantidad recibe el nombre de disolvente, y a la de menor cantidad se le llama soluto y es la sustancia disuelta.

ELECTROLITO: sustancia que se disocia en iones cuando se disuelve en agua.

ESCHERICHIA COLI (E. COLI): bacteria coliforme que está a menudo asociada con el hombre y desechos a animales y es encontrada en el intestino. Es usada por los departamentos de salud y laboratorios privados para medir la calidad de las aguas. FILTRACIÓN: separación de sólidos y líquidos usando una sustancia porosa que solo permite pasar al líquido a través de él. FLOCULACIÓN: acumulación de partículas desestabilizadas y micro partículas, y posteriormente la formación de copos de tamaño deseado. Se debe añadir otra

sustancia química llamada floculante en orden de facilitar la formación de copos llamados flóculos. HIDRÓLISIS: tipo de reacción química en la que una molécula de agua, con fórmula H2O, reacciona con una molécula de una sustancia AB, en la que A y B representan átomos o grupos de átomos. En la reacción, la molécula de agua se descompone en los fragmentos H+ y OH-, y la molécula AB se descompone en A+ y B-. ION: un átomo en solución que está cargado, o sea positivamente (cationes) o negativamente (aniones).

LABVIEW (LABORATORY VIRTUAL INSTRUMENT ENGINEERING WORKBENCH): laboratorio virtual de instrumentos de ingeniería. LabVIEW es un lenguaje de programación grafica que utiliza iconos en vez de líneas de texto para crear programas.

MEZCLA: agregación de sustancias sin interacción química entre ellas. Las propiedades de las mezclas varían según su composición y pueden depender del método o la manera de preparación de las mismas.

NEUTRALIZACIÓN: la adición de sustancias para neutralizar el agua, tal que no sea ácida ni tampoco básica. Neutralización no significa especialmente pH de 7.0, solamente significa el punto de equivalencia de una reacción ácido-base.

PH: el valor que determina si una sustancia es ácida, neutra o básica, es calculado por el número de iones de hidrógeno presente. Es medido en una escala desde 0 a 14, en la cual 7 significa que la sustancia es neutra. Valores de pH por debajo de 7 indica que la sustancia es ácida y valores por encima de 7 indican que la sustancia es básica. POTENCIAL DE CORRIENTE: forma de medir las cargas de las partículas coloidales (positivas y negativas). SCD (STREAMING CURRENT DETECTOR). Sensor que mide las cargas de las partículas coloidales por medio del potencial de corriente. Es usado para el control del proceso de coagulación en las plantas de tratamiento de aguas potables.

SEDIMENTACIÓN: asentamiento de partículas sólidas en un sistema líquido debido a la gravedad.

TEST DE LA JARRA: prueba de laboratorio con diferentes dosis químicas, mezcla a velocidad, tiempo de asentamiento, para estimar el mínimo o la dosis ideal de coagulante requerida para alcanzar los objetivos de calidad en un agua.

TURBIDEZ: medida de la no transparencia del agua debida a la presencia de materia orgánica suspendida en ella. VI (VIRTUAL INSTRUMENT): programa en LabVIEW que modela la apariencia y función de un instrumento real.

VIRUS: la más pequeña forma de vida conocida, que no es una célula de forma natural. Viven dentro de células de animales, plantas y bacterias y usualmente causan enfermedades. Están formado por un cromosoma rodeado por una capa de proteínas.

RESUMEN Este proyecto presenta el diseño de un sistema de control para el proceso de coagulación en la planta de tratamiento de agua potable de la empresa EMDUPAR S.A. E.S.P, ubicada en la ciudad de Valledupar. El sistema de control esta conformado principalmente por una red neuronal artificial y un controlador difuso realizados en matlab; el sistema se diseñó para controlar y regular la dosificación de sulfato de aluminio, sustancia esencial en la coagulación de las partículas causantes de las impurezas en el agua. El control diseñado se simula con Simulink de matlab. Adicionalmente, se describe la realización en labview de otra simulación que presenta una interfaz grafica, donde se puede apreciar el control del proceso con las herramientas inherentes a labVIEW. La simulación presenta algunas de las características que hacen de labview un instrumento interesante para la automatización de procesos industriales, características como: el almacenamiento de datos, la generación de reportes y una interfaz amigable para el usuario. PALABRAS CLAVES

• INGENIERIA MECATRÓNICA -TESIS Y DISERTACIONES ACADEMICAS • SISTEMAS DE CONTROL- DISEÑO - EMDUPAR (VALLEDUPAR, CESAR) • REDES NEURONALES (COMPUTADORES) • AUTOMATIZACIÓN INDUSTRIAL

INTRODUCCIÓN Uno de los procesos más importantes en el tratamiento de agua potable es la coagulación; la cual consiste en adicionar una sustancia química llamada coagulante (sulfato de aluminio) para desestabilizar las partículas diminutas responsables de las impurezas, y así, lograr que se agrupen en pequeñas masas más pesadas que puedan ser decantadas o retenidas en los filtros. La dosificación de la cantidad apropiada de sulfato de aluminio es fundamental en la calidad del agua tratada. Una cantidad deficiente de coagulante, producirá a la salida de la planta un agua para consumo con una turbiedad superior a la recomendada. Mientras que una dosificación excesiva dará como resultado la presencia de aluminio residual en el agua con consecuencias negativas para la salud humana.

El control de esta dosificación se realiza en muchas plantas en forma manual, apoyándose en pruebas de laboratorio realizadas periódicamente (prueba de jarra) y en la experiencia del operador que supervisa el proceso, como es el caso de la planta de tratamiento de la empresa EMDUPAR S.A. E.S.P.

En la actualidad, la industria del agua ha centrado sus esfuerzos en producir la mejor calidad del agua a un menor costo. Teniendo en cuenta el gran consumo de sulfato de aluminio demandado por una planta de tratamiento de agua, se hace necesario crear una alternativa para la reducción y optimización del proceso de coagulación. En los últimos años, han aparecido en el mercado algunos sistemas para el control del proceso de coagulación, tales como el detector de potencial de corriente o SCD (Streaming Current Detector) entre otros, pero no han podido establecerse como la opción definitiva, gracias a su incapacidad de adaptarse a los cambios en la calidad del agua cruda.

16

Esta dificultad, ha motivado a ingenieros e investigadores a enfocar sus esfuerzos en la implementación de nuevos sistemas de control que se adapten a las necesidades de procesos complejos como lo es la coagulación en el tratamiento de aguas potables. En este proyecto se presenta el diseño de un control alternativo basado en un sistema experto implementado en Matlab, con el cual se pretende obtener y ajustar la dosis óptima de coagulante para la planta “gota fría” de la empresa EMDUPAR en Valledupar. El mejoramiento en el control de los procesos mediante la introducción de nuevas técnicas tales como las redes neuronales y la lógica difusa, abre una nueva ventana hacia el desarrollo de soluciones óptimas, para procesos cuyo control mediante el uso de técnicas convencionales resulta muy complicado. Con el objetivo de facilitar la comprensión de este informe, se cree necesario dividirlo en tres grandes partes de la siguiente manera: Sección I OBJETIVOS DEL PROYECTO Esta sección consta de un capitulo donde se especifican los objetivos, se formula el problema y se justifica la realización de este proyecto. Sección II FUNDAMENTOS TEORICOS Y REFERENCIAS Esta sección está plasmada en el capítulo 2. En él se realizó la investigación y documentación necesarias para la comprensión del proceso de tratamiento de aguas potables, así como de otros temas importantes en el desarrollo del proyecto, como lo son: las redes neuronales y los sistemas de control difuso. Sección III DESARROLLO DEL PROYECTO Esta sección contiene los capítulos 3 y 4, donde se explican detalladamente las diferentes etapas seguidas en el desarrollo de los objetivos específicos del proyecto. El capitulo 3, se denomina DISEÑO DEL SISTEMA DE CONTROL. En este capitulo se desarrolla el sistema propuesto para el control de la coagulación por medio de matlab.

17

Además, se desarrolla la simulación en matlab del control propuesto y se describe la realización de un programa en LabVIEW que proporciona otras funciones como el almacenamiento de datos y la visualización grafica de las variables. El capitulo 4, tiene el nombre de AUTOMATIZACION DEL PROCESO DE COAGULACION EN LA PLANTA DE TRATAMIENTO DE EMDUPAR S.A. E.S.P., aquí se presenta una descripción de los diferentes sensores seleccionados para las diferentes variables que hacen parte del sistema de control.

Finalmente, en el capitulo 5 se expresan las conclusiones y sugerencias de la realización de este proyecto.

18

1. DISEÑO DE UN SISTEMA DE CONTROL, BASADO EN REDES NEURONALES Y LÓGICA DIFUSA PARA LA ESTIMACIÓN Y CONTROL DE

LA DOSIFICACIÓN DE SULFATO DE ALUMINIO EN LA PLANTA DE TRATAMIENTO DE AGUA POTABLE DE EMDUPAR S.A. E.S.P.

1.1 FORMULACIÓN DEL PROBLEMA Dentro de los procesos que conllevan a la potabilización del agua, el proceso de coagulación es el más complejo, debido a la relación no lineal entre la dosis óptima de coagulante y las propiedades físico – químicas del agua cruda como turbiedad, color, ph, temperatura, entre otras. La relación complicada entre las variables que hacen parte del proceso hace muy difícil la ejecución de sistemas de control basados en métodos tradicionales. Además, la importancia de la coagulación en la calidad de agua resultante y por consiguiente en la salud humana, exige una alternativa para un control moderno que permita dosificar la cantidad inmejorable de coagulante conforme al cambio en las características del agua cruda. En el caso particular de la empresa EMDUPAR S.A. E.S.P, el procedimiento de la dosificación de sulfato de aluminio se hace de una manera muy elemental, donde no se realiza un monitoreo y control continuo de las variables. Automatizar el proceso de dosificación de sulfato de aluminio, lograría que el procedimiento sea más preciso y eficaz. 1.2 JUSTIFICACIÓN Los altos costos de materia prima que se requieren en los procesos hacen que las empresas busquen nuevas alternativas tecnológicas, aunque impliquen una inversión inicialmente alta, estas pueden lograr minimizar y optimizar a futuro el consumo del material. Los sistemas de control inteligentes basados en redes neuronales y lógica difusa cada día adquieren más relevancia en la industria internacional. Software, como Matlab, han demostrado el potencial de estos métodos alternativos de control, e incluso en Colombia se pueden apreciar algunos ejemplos, como la planta de aguas de Puerto Mallarino de las empresas municipales de Cali (Emcali). Donde se desarrollo un sistema de redes neuronales y lógica difusa que permite llevar a cabo tanto la estimación como el control de la dosis de coagulante.

19

Si se implementa un control automático del proceso de dosificación de sulfato de aluminio en la planta de tratamiento de agua potable de la empresa EMDUPAR S.A. E.S.P., se suministraría la cantidad necesaria de manera continua y por el tiempo necesario. Esto traduce un ahorro de dinero y evitaría el gasto inútil de materia prima. De igual manera, se lograría un monitoreo constante de parámetros químicos y físicos importantes en el tratamiento de agua para consumo humano tales como turbiedad, PH, temperatura, entre otras. Gracias a esto la empresa contaría con registros del comportamiento de cada una de estas variables, lo que representaría en su momento un apoyo indispensable para decisiones que deben tomar los operarios en momentos críticos.

1.3 0BJETIVOS

1.3.1 Objetivo general. Diseñar un sistema de control, para la estimación y regulación de la dosificación de sulfato de aluminio en la planta de tratamiento de agua potable de EMDUPAR S.A.

1.3.2 Objetivos específicos

1. Diseñar una red neuronal para calcular el nivel de dosificación, tomando el test de jarras como base para el entrenamiento de la red.

2. Diseñar el controlador fuzzy que permita ajustar el nivel de dosificación de sulfato de aluminio.

3. Implementar los algoritmos de control en una plataforma de simulación y analizar el comportamiento del sistema propuesto.

4. Seleccionar los instrumentos necesarios para realizar la automatización del proceso.

20

2. FUNDAMENTOS TEÓRICOS

2.1 PROCESO GENERAL PARA LA POTABILIZACIÓN DEL AGUA El proceso general de potabilización del agua, es básicamente, el mismo para los diferentes tipos de plantas existentes. Está compuesto por subprocesos que en su orden se denominan: coagulación, floculación, sedimentación, filtración y desinfección. En la mayoría de los casos, es preciso que el agua cruda pase por otras etapas antes del tratamiento principal, por que es necesario remover materiales suspendidos (hojas de árboles, algas, arcilla, etc.) que por su tamaño puedan causar problemas posteriores en el tratamiento; esta instancia es conocida como etapa de pretatamiento [11].

2.1.1 Tratamiento principal. A pesar de aplicación de los procesos de pretratamientos, el agua posee partículas muy pequeñas que no pueden ser removidas tan fácilmente. Por ello se hace necesario emplear procesos que remuevan algunas sustancias que no se pueden observar a simple vista. Los procesos para el tratamiento de agua empleados en la planta de la empresa EMDUPAR S.A. E.S.P se pueden observar en la figura 1. Los procesos de coagulación y floculación provocan que las partículas se aglutinen en pequeñas masas con peso específico superior al del agua llamadas flocs. Estos procesos se usan para:

Remoción de turbiedad orgánica o inorgánica que no puede sedimentar rápidamente.

Remoción de color. Eliminación de bacterias, virus y organismos patógenos susceptibles de ser

separados por coagulación. Destrucción de algas y plancton en general. Eliminación de sustancias productoras de sabor y olor en algunos casos y

de precipitados químicos suspendidos o compuestos orgánicos entre otros.

21

Figura 1. Procesos para el tratamiento de agua

Fuente: Valledupar ecológica y solidaria

La coagulación, consiste en neutralizar la carga, generalmente electronegativa, de los coloides presentes en el agua, quedando estos en condiciones de formar flóculos. Este proceso se consigue introduciendo en el agua un producto químico denominado coagulante (sulfato de aluminio). La coagulación dura solamente fracciones de segundo y se lleva a cabo en las cámaras de mezcla rápida en donde se provoca una turbulencia en el agua para agregarle el coagulante. Por lo general son canales que poseen una rampa por donde pasa el agua a gran velocidad para poder generar la turbulencia. La floculación es el fenómeno por el cuál las partículas ya desestabilizadas chocan unas con otras para formar coágulos mayores. La floculación puede tener lugar en un aparato especialmente diseñado para este fin (floculador). Los floculadores son depósitos o cubas provistas de sistemas de agitación que giran con relativa lentitud o por un conjunto de palas estáticas. Los floculadores son diseñados de esta manera para no romper los flóculos ya formados, al mismo tiempo, la velocidad de agitación debe ser suficiente para

22

conseguir el engrosamiento progresivo del flóculo e impedir que se formen sedimentos en el fondo. Luego de la floculación, el siguiente paso es separar los sólidos del líquido, es decir, las partículas coaguladas del agua; esto se logra con la sedimentación y la filtración. En la sedimentación, se realiza la separación de los sólidos más densos que el agua y tienen una velocidad de caída tal que puede llegar al fondo del tanque sedimentador en un tiempo económicamente aceptable. La filtración, en cambio, separa aquellos sólidos que tienen una densidad muy cercana a la del agua, o que han sido resuspendidos por cualquier causa en el flujo, y que por lo tanto no quedan removidos en el proceso anterior. El medio filtrante usado en plantas de tratamiento de agua, está constituido por arena sílice, antracita, granate o una combinación de dichos materiales. Los filtros, por lo general, son piscinas que tiene en su fondo el medio filtrante por donde pasa el agua; de aquí en adelante el agua es transportada por canales subterráneos. La última etapa en el proceso de tratamiento es la desinfección, la cuál, se refiere a la destrucción de los organismos causantes de enfermedades o patógenos presentes en ellas. Entre los principales encontramos bacterias como la Vibrio comma causante del cólera y la E.coli causante de diarreas, también se encuentran los protozoarios como la Ameba causante de quistes; diversos virus como el Virus de la hepatitis infecciosa y el Virus de la poliomielitis. La etapa del tratamiento de interés para la realización del proyecto es la coagulación, por lo tanto, a continuación se profundiza un poco más en el tema.

2.1.2 Teoría de la coagulación. La coagulación, como se comento anteriormente, consiste en neutralizar la carga electronegativa de las partículas que producen impurezas en el agua, por medio de la adición de sustancias químicas electroposivas. Después de la coagulación estas partículas microscópicas están listas para unirse unas con otras y formar coágulos de mayor tamaño que pueden ser decantados con facilidad. Para poder comprender el proceso de coagulación hay que conocer la naturaleza y características de las partículas a remover; estas partículas son llamadas coloides y forman en buena parte la turbiedad y el color ordinario del agua cruda. Se define como coloide a la dispersión de partículas diminutas de una sustancia, llamada fase dispersada, en otra, llamada fase continua o medio de dispersión. Por ejemplo, Un aerosol es una dispersión coloidal de un sólido en un gas [11].

23

• Coloides. Los coloides son las partículas de muy bajo diámetro que son responsables de la turbidez o del color del agua superficial. Debido a su muy baja sedimentación la mejor manera de eliminarlos es por los procesos de coagulación-floculación. El objetivo de la coagulación es desestabilizar la carga electrostática para promover que los coloides se agrupen. El diámetro de los coloides está comprendido entre 1 µm y 1nm. La proporción superficie/volumen da muy buenas características de adsorción de los coloides para los iones libres. Este fenómeno de la adsorción del Ion implica la presencia de la carga electrónica en su superficie que da lugar a algunas fuerzas de repulsión. Este es el porqué de que los coloides son tan estables en la solución [11]. Hay diversos orígenes: disolución mineral de las sustancias, erosión, descomposición de la materia orgánica, residuos de granjas y aguas residuales.

• Impurezas del agua. El agua en su forma molecular pura no existe en la naturaleza, por cuanto contiene substancias que puedan estar en suspensión o en solución verdadera según el tamaño de disgregación del material que acarrea. Por otra parte, de acuerdo con el tipo de impurezas presentes, el agua puede aparecer como turbia o coloreada, o ambas. La turbiedad, que no es más que la capacidad de un liquido de diseminar un haz luminoso, puede deberse a partículas de arcilla provenientes de la erosión del suelo, o algas o a crecimiento bacterianos. El color está constituido por substancias químicas, la mayoría de las veces provenientes de la degradación de la materia orgánica, tales como hojas y plantas acuáticas con las cuales entran en contacto.

• Influencias de las variables en la coagulación. Cada una de las variables que intervienen en el proceso del tratamiento para potabilizar el agua, presentan características propias que deben ser estudiadas con la finalidad de seleccionar el coagulante que mejor se adecue al proceso y así obtener un agua con una alta calidad para el consumo humano [5]. De las variables que hacen parte del proceso de coagulación, el ph es la más influyente, dado a que existe al menos una escala de pH, para un agua dada,

24

dentro de la cual se registra una buena coagulación - floculación en el tiempo más corto. La amplitud de la escala del pH está influenciada por el tipo de coagulante empleado, la composición química del agua y la dosis del coagulante. Si ello fuera posible, la coagulación deberá llevarse a cabo dentro de la zona óptima del pH, puesto que, en caso contrario se derrochará una cierta cantidad de productos químicos y el agua tratada será de menor calidad. Otra variable importante es la turbiedad. Mientras que aumenta la turbiedad es preciso aumentar la dosis de coagulante, sin embargo, en el caso de turbiedades muy elevadas, se requieren dosis de coagulante relativamente pequeñas, y las turbiedades muy bajas suelen ser más difíciles de eliminar por coagulación. Aunque se sabe que la disminución de la temperatura reduce la velocidad de las reacciones químicas, en lo que respecta a la coagulación este efecto es demasiado pequeño para que sea significativo. Sin embargo, se ha observado que el valor óptimo del pH es función de la disminución de temperatura y este desplazamiento es tanto más importante cuanto menores son las dosis de coagulante.

2.1.3 Descripción general de las etapas de coagulación y floculación en la planta Gota Fría de EMDUPAR S.A. E.S.P. La planta de tratamiento de agua potable Gota Fría de la empresa EMDUPAR se encuentra ubicada al norte de la ciudad de Valledupar y obtiene el agua del río Guatapuri; la planta tiene una capacidad promedio de 600 lt. / Seg. [7]. Como unidad de pretratamiento, la planta posee unos desarenadores donde se elimina el exceso de material suspendido en el agua como el lodo y hojas de árboles. El agua continua su curso hacia la zona de mezcla rápida en donde se produce el proceso de coagulación. En esta etapa, la sustancia química coagulante debe ser agregada a la masa de agua cruda en turbulencia para que se produzca una mezcla instantánea y uniforme y así se logre anular la carga eléctrica de las partículas. El mezclador de la planta es de tipo hidráulico, lo que significa que solamente utiliza la energía del agua para realizar la mezcla con el coagulante. El coagulante (sulfato de aluminio) llega al mezclador por medio de tuberías que se puede observar en la parte superior de la figura 2.

25

Figura 2. Zona de mezcla rápida

Fuente: EMDUPAR S.A. E.S.P. El sulfato de aluminio se aplica a la zona de mezcla rápida por medio de dos dosificadores volumétricos (figura 3) localizados en la zona de dosificación de la planta; los dosificadores volumétricos son los más usados en la industria. En estos, el coagulante granular es almacenado en una tolva alta, desde donde el material cae hasta un mecanismos de medida, consistente en un tornillo sin fin que se desplaza con una velocidad prefijada gracias al variador de velocidad que posee el motor del tornillo. La acción del tornillo arrastra un cierto volumen de sólido y lo vierte en una cámara de solución con agua, de donde parte hacia la mezcla rápida. En la misma edificación se realizan las pruebas de jarras para controlar el proceso de coagulación; en la figura 4 se observa el equipo utilizado en la planta. Figura 3. Dosificadores volumétricos

Fuente: EMDUPAR S.A. E.S.P.

26

Figura 4. Equipo de prueba de jarras de EMDUPAR

Fuente: EMDUPAR S.A. E.S.P.

Inmediatamente después de la mezcla rápida se ubican los floculadores (figura 5). Estos están conformados por varios depósitos interconectados por donde circula el agua lentamente; en los floculadores se dan las condiciones para que inmediatamente después de la coagulación se conformen los flóculos que posteriormente serán removidos. Figura 5. Floculadores

Fuente: EMDUPAR S.A. E.S.P. 2.2 CONTROL DEL PROCESO DE COAGULACIÓN El proceso de coagulación determina, en gran medida, la eficacia de los procesos siguientes en la potabilización del agua; una buena coagulación garantiza, por ejemplo, una excelente remoción de impurezas en los sedimentadores y filtros. Por eso se afirma, que la calidad del agua que ofrece una planta de tratamiento depende principalmente del proceso de coagulación [11]. Debido a su importancia, el control de la coagulación es la operación principal en una planta de tratamiento. En general los métodos de control podrían dividirse en dos grandes grupos:

27

Sistemas de simulación del proceso de coagulación (ejemplo, Prueba de Jarras).

Sistema de medición de las cargas electroestáticas de las partículas

(ejemplo, potencial de corriente). Últimamente se están utilizan métodos alternativos de control como redes neuronales y lógica difusa que han demostrado ser efectivos en el control de la coagulación [6], [9], [12].

2.2.1 Sistema de simulación del proceso de coagulación. Estos sistemas, como las pruebas de jarras, consisten en simular en unos vasos de precipitado o jarras los procesos de coagulación, floculación y sedimentación que se producen en la planta de tratamiento y evaluar distintos parámetros durante o al final de los ensayos para caracterizar su funcionamiento. Con los sistemas de simulación se pueden determinar los siguientes parámetros: 1. Determinación de dosis óptimas mediante la evaluación de: 1.1 Evaluaciones cualitativas:

Tamaño de floc producido Tiempo inicial de formación del floc.

1.2 Evaluaciones cuantitativas: Determinaciones físicas: Turbiedad y/o color residuales. Determinaciones químicas: PH, alcalinidad, hierro y/o manganeso.

2. Determinación de la velocidad de sedimentos en las jarras. 3. Determinación de la influencia del pH en la coagulación. 4. Determinación de la influencia que la concentración de los coagulantes

tienen en la coagulación.

• Determinación de la dosis óptima de coagulante. El objetivo de este ensayo es poder determinar la dosis de coagulantes que produce la más rápida desestabilización de las partículas coloidales en la planta y hace que se forme un floc pesado y compacto que quede fácilmente retenido en los sedimentos y no se rompa al pasar por el filtro. Debe observarse que no necesariamente el floc que sedimenta rápidamente es el que queda retenido en el filtro con más facilidad. El

28

floc que se busca, por tanto, es aquel que da el mayor rendimiento en el conjunto de proceso de clarificación. El equipo y los reactivos que se necesitan para ejecutar la prueba de jarras se describen a continuación.

• Aparato de prueba de jarras. En el laboratorio, uno de los equipos más usados en el tratamiento de las aguas como elemento de control de la coagulación es el equipo de prueba de jarras. G. W. Fuller, J. Cairol y E. Theirault son precursores de la prueba de jarras como modelo predictivo [5].

• Descripción del equipo de prueba de jarras. Normalmente estos equipos constan de los siguientes elementos:

Un agitador mecánico provisto con tres a seis paletas, capaz de operar a

velocidades variables (de 0 a 100 revoluciones por minuto; actualmente pueden obtenerse equipos que operan con velocidades de hasta 400 revoluciones por minuto).

Un iluminador de flóculos localizado en la base del agitador del equipo.

Vasos de precipitado de 2 litros de capacidad, de cristal refractario.

En la figura 6 se observa el esquema de un equipo de prueba de jarras convencional. Figura 6. Equipo de prueba de jarras

Fuente: Tratamiento de agua para consumo humano. www.cepis.ops-oms.or

29

• Turbidímetro. La medición de la turbiedad se logra mediante el uso de un turbidímetro convencional que mide la intensidad de la luz que pasa a través de una muestra de agua o la intensidad de la luz que es dispersada por las partículas en suspensión que están presentes en la muestra, generalmente desde una dirección situada a 90° de la dirección original del haz de luz.

• Medidor de pH. El pH afecta directamente la efectividad de la coagulación. Debido a ello, la medición de este parámetro antes y después de la floculación tiene gran importancia. El pH es un indicador de la concentración de los iones de hidrógeno en solución (pH = log10 [H+]). Para la medición de aguas naturales y tratadas en plantas de potabilización, se requiere una precisión de 0.05 unidades.

• Otros instrumentos. También son necesarios un termómetro, un colorímetro y un medidor de alcalinidad.

• Reactivo. El reactivo principal es la solución de sulfato de aluminio, cloruro o sulfato férrico. Se prepara agregando agua destilada a 100 g de coagulante hasta completar el volumen de 1.000 mL, con lo que se obtiene una solución de 10% que se puede conservar como solución patrón, por uno, dos o tres meses. El ensayo de prueba de jarras se hace diluyendo 20 mL de la solución patrón hasta completar 100 mL con agua destilada. Queda una solución al 2% que no se puede conservar por más de 24 horas pues corre el riesgo de hidrolizarse y perder buena parte de su capacidad de coagulación.

• Procedimiento para la realización de las pruebas de jarras. El objetivo del test de jarras es determinar la dosis de coagulante que produce la más rápida desestabilización de las partículas coloidales, que permita la formación de un flóculo grande, compacto y pesado, que pueda ser fácilmente retenido en los sedimentadores y que no se rompa y traspase el filtro. Equipos, materiales y reactivos

Equipo de prueba de jarras con 6 jarras de 2 litros, 6 deflectores, 6 tomadores de muestras y 6 jeringas hipodérmicas desechables de 10 cm3, con sus agujas.

30

Turbidímetro.

Colorímetro.

Medidor de pH.

Seis vasos de 50 y 100 mL, de vidrio o plástico.

El coagulante seleccionado. Procedimiento 1) Determinar la temperatura, la turbiedad, el color, el pH y la alcalinidad del agua

cruda con la que se va a trabajar. 2) Llenar las 6 jarras con dos litros de agua cruda cada una y colocarlas en su

respectivo lugar en el equipo de test de jarras. Dentro de cada jarra debe quedar introducida una paleta del agitador.

3) Calcular la cantidad de coagulante que se va a aplicar a cada jarra mediante la

ecuación de balance de masas:

P = D x Q = q x C (1)

Donde: P = Peso de coagulante por aplicar D = Dosis de coagulante en mg/L Q = Capacidad de la jarra en litros q = Volumen de solución por aplicar (mL) C = Concentración de la solución en mg/L

4) Colocar las cantidades del coagulante que se va a aplicar a las jarras en cada vaso mediante una pipeta. Succionar el contenido del vaso con una jeringa hipodérmica con la aguja puesta, para extraer hasta la última gota.

5) Retirar la aguja y colocar la jeringa delante de la jarra correspondiente. 6) Iniciar el funcionamiento del equipo de prueba de jarra con la velocidad máxima,

aplicando en forma simultánea e instantánea el coagulante a todas las jarras. Este procedimiento simula la mezcla rápida del coagulante con el agua cruda en la planta. El tiempo que duran los agitadores en máxima velocidad depende de cada planta en particular. En la planta de EMDUPAR se dejan por 1 minuto.

31

7) Se disminuye la velocidad a 40 rpm, por 10 minutos para simular el proceso de floculación. Finalmente, se apagan los agitadores y se dejan reposar las jarras por otros 10 minutos para simular el proceso de sedimentación.

8) Se toman muestras de todas las jarras y se analiza la turbiedad. Se selecciona

como dosis óptima aquella que produce la menor turbiedad.

• Limitaciones. Existen limitaciones de carácter físico-químicos en la realización de las pruebas de jarra, algunas de ellas son: 1) En los reactores existe un flujo continuo; en cambio, en las jarras no hay flujo.

Esto hace que en los primeros la masa de agua sufra un tratamiento desigual, debido a que parte de ella queda retenida durante largo tiempo, mientras que otra parte pasa casi de inmediato. En cambio, en la prueba de jarras, el agua queda retenida durante todo el tiempo que dura el ensayo.

2) La escala de las jarras no guarda relación con la escala del flóculo, por cuanto

este se produce a escala natural y, en cambio, las jarras son cientos de veces más pequeñas que los floculadores. Por tanto, la proporción entre la escala de la turbulencia que se produce en uno y otro caso y el tamaño del flóculo es diferente, lo que afecta la velocidad de aglutinamiento de las partículas.

3) La dosificación de los coagulantes y la agitación de la masa de agua pueden

ser mucho mejor controladas en la prueba de jarras que en la planta de tratamiento.

No obstante estas deficiencias, la prueba de jarras sigue siendo el método más usual para controlar el proceso de coagulación.

2.2.2 Potencial de corriente. El potencial de corriente es una forma de medir las cargas de las partículas coloidales (positivas y negativas), que se relacionan con el potencial zeta de la siguiente manera:

Potencial Zeta i: ⎟⎟⎠

⎞⎜⎜⎝

⎛⎟⎠⎞

⎜⎝⎛

04 KP

uZD

πρ (2)

En donde: P= Diferencia de potencial, ρ = Densidad del coloide y Ko = Conductividad del electrolito.

32

El potencial zeta es la medida del potencial eléctrico formado por el coloide cargado negativamente, y su atmósfera cargada positivamente; este potencial tiene un valor máximo en la superficie de las partículas, y disminuye gradualmente con la distancia. La caída del potencial y la distancia desde el coloide es un indicador de las fuerzas repulsivas de los coloides en función de la distancia a las cuales estas fuerzas entran en juego. El instrumento medidor del potencial de corriente genera una corriente alterna relativa a la carga de las partículas que se encuentran en el agua; la corriente es amplificada y medida por el equipo [11]. Los valores netos de carga que se obtienen con este método no son iguales a los que se obtienen en las mediciones del potencial Zeta, pero el punto isoeléctrico (potencial zeta = 0), en cambio, sí coincide en ambos, de manera que se pueden usar indistintamente para determinar el Potencial Zeta cuando se neutraliza la carga. Con base en esta propiedad, se monitorea la coagulación en la actualidad, manteniendo un control continuo sobre las cargas de partículas coaguladas, con el fin de ajustar la dosificación automáticamente. El diagrama de flujo de la siguiente figura muestra como se hace esta operación. Figura 7. Diagrama de flujo Fuente: teoría y práctica de la purificación del agua

Después de la mezcla rápida, se toma una muestra que va a un sensor remoto, y de allí, al monitor de potencial de corriente. Una vez determinadas las cargas de las partículas, el equipo las compara con un set point, esto es, con el valor de carga que el operador fija en el aparato; si son diferentes manda una señal a la bomba dosificadora para que aumente o disminuya la dosis de coagulante,

Mezcla Rápida

Sensor remoto

Floculador

Toma de muestras

Monitor del potencial de corriente

Sedimentador Filtro

Bomba dosificadora

Set point

33

haciendo, mediante sucesivas correcciones, más electronegativas o electropositivas dichas cargas, hasta ajustarlas a las del set point, que solo hay que cambiar cuando se modifica la calidad del agua de la fuente. Las desventajas de este método de control se encuentran en la imposibilidad de adaptación a las diferentes calidades del agua que llega a la planta ya que son necesarios unos cambios mínimos de las propiedades del agua para poder realizar un control. Si el agua cambia sustancialmente, el dispositivo de control necesita un nuevo set point y nuevas constantes para el controlador, por lo cual los operarios deben realizar ajustes y pruebas de jarras continuamente.

2.3 REDES NEURONALES.

2.3.1 Redes neuronales. Las redes neuronales artificiales (RNA) son algoritmos computacionales que intentan emular el comportamiento de las redes neuronales biológicas. Estos programas son usados para aprender estrategias de solución basadas en ejemplos típicos de comportamiento de patrones. Lo más característico de las RNA es su capacidad de generalizar y aprender de las experiencias, por lo que no se requiere que se programen las tareas a realizar [1].

• Característica de una red neuronal artificial. El modelo de una neurona artificial es una imitación limitada del proceso de una neurona biológica; también es conocida como unidad o elemento de procesamiento (PE). En la figura 8 se observa un PE en forma general y su similitud con una neurona biológica [1]. Figura 8. Neurona biológica y neurona artificial

Fuente: autores De la observación del proceso biológico se han hallado los siguientes análogos con el sistema artificial:

Las entradas Xi representan las señales que provienen de otras neuronas y que son capturadas por las dendritas.

34

Los pesos Wi son la intensidad de la sinapsis que conecta dos neuronas; tanto Xi como Wi son valores reales.

θ es la función umbral que la neurona debe sobrepasar para activarse; este

proceso ocurre biológicamente en el cuerpo de la célula.

• Topología de las redes neuronales. Dentro de una red neuronal, los elementos de procesamiento se encuentran agrupados por capas, una capa es una colección de neuronas; de acuerdo con la ubicación de las capas en la RNA, estas pueden ser internas o externas. Las redes neuronales se pueden clasificar de diversas maneras según su topología, forma de aprendizaje (supervisado o no supervisado), tipo de función de activación, valores de entrada (binarios o continuos). Entre las redes tipo supervisado la más popular es la red Backpropagation por su gran capacidad de aproximar cualquier función matemática [1]. La red Back propagación es una red con múltiples capas de neuronas, además, tiene una forma de aprendizaje supervisado que necesita conocer cual es la salida esperada asociada con cada una de las entradas. La red utiliza un ciclo de propagación – adaptación en donde los patrones de entrada se aplican a la red para generar una salida. La señal de salida se compara con la salida deseada y se calcula una señal de error para cada una de las salidas. Las salidas de error se propagan hacia atrás, partiendo desde la capa de salida, hacia todas las neuronas internas. Basándose en la señal de error percibida, se actualizan los pesos de conexión de cada neurona, para hacer que la red converja hacia un estado que permita clasificar correctamente todos los patrones de entrenamiento. • Descripción de las funciones utilizadas en matlab para la red tipo backpropagation. La red neuronal Backpropagation presenta una gran variedad de opciones de configuración, dependiendo de la necesidad de aprendizaje y de la aplicación que esté desarrollando:

Newff: (PR,[S1 S2…. SNI],{TF1 TF2….TFNI},BTF,BLF,PF)

35

Donde: PR: R*2 Matriz de valores máximos y mínimos de cada una de las R neuronas de entrada. Si: Número de neuronas por cada una de las capas. TFi: Función de transferencia a utilizar en cada una de las capas, por defecto de utiliza tasing. BTF: Algoritmo de entrenamiento a utilizar, por defecto se utiliza trainlm. BLF: Función de actualización de los pesos, por defecto utiliza learngdm. PF: Función para evaluar el desempeño de la red, por defecto utiliza mse. El algoritmo de entrenamiento (BTF) empleado en el proyecto fue Traingda. Este es un algoritmo de pasos descendientes, que emplea una rata de aprendizaje adaptativa durante el proceso de entrenamiento. La rata de aprendizaje varía de 0.01 a 1, una rata de aprendizaje muy pequeña toma lento el aprendizaje, pero si se incrementa demasiado el aprendizaje puede tornarse inestable y crear divergencia por eso la funcion traingda varia la rata de aprendizaje tratando de sacar provecho de la inclinación del gradiente en cada momento. La sintanxis de este algoritmo es la siguiente: net.trainParam.epochs: Máximo numero de iteraciones para obtener convergencia. net.trainParam.goal: Error máximo permitido. net.trainParam.Ir: Rata de aprendizaje. net.trainParam.max_fail: Máximo número de fallas. net.trainParam.min_grad: Mínimo rendimiento del gradiente. net.trainParam.show: Intervalo de visualización de los resultados. net.trainParam.time: Máximo tiempo de entrenamiento en segundos. Con este algoritmo de entrenamiento la red se detendrá si el numero de iteraciones excede el comando net.trainParam.epochs, si se alcanzó el valor del error propuesto como meta, si la magnitud del gradiente es menor que net.trainParam.min_grad, o si el tiempo de entrenamiento supera el valor de net.trainParam.time.

2.4 LÓGICA DIFUSA

La lógica difusa o lógica fuzzy es una forma de razonamiento lógico que permite incorporar en los sistemas de automatización esquemas de razonamiento típicamente humanos.

36

En la lógica difusa, las variables pueden tener varios niveles de verdad o falsedad representados por rangos de valores entre el 1 (verdadero) y el 0 (falso). Un sistema difuso esta compuesto básicamente por: un conjunto difuso, funciones de pertenencia, operaciones lógico difusas y reglas de activación [9]. • Conjuntos Difuso. Al igual que en los conjuntos utilizados en la lógica clásica, un conjunto difuso está definido como la agrupación de varios elementos que poseen una característica común, pero a diferencia de los primeros, éstos no exigen la pertenencia absoluta de un elemento, sino que reconocen que no todos sus elementos poseen la característica en la misma magnitud. • Función de pertenencia. Para definir el grado de pertenencia de un elemento x a un conjunto difuso A se utiliza una función que representa los números reales en los cuales toma valores la variable analizada. • Base de reglas difusas. La base de reglas es la forma en que el Sistema Difuso guarda el conocimiento experto que le permite resolver el problema para el cual ha sido diseñado. Estas reglas son del tipo si-entonces y tienen dos partes, el antecedente y el consecuente.

• Controladores difusos. El control difuso es la aplicación de la inferencia difusa en la automatización de procesos [2]. Gracias a las características de la lógica difusa, es posible llegar a diseñar un regulador bien ajustado al proceso aprovechando la experiencia previa de un operador, eliminando de esta manera la necesidad de complejos y laboriosos estudios técnicos del problema de control.

• Controlador lógico difuso proporcional derivativo. Para un controlador PD clásico la salida puede U puede escribirse como: u = Kp e + Kd e Donde e es el error y e es el cambio en el error. Suponiendo que e = entrada (salida deseada) – salida actual y: e = ce = error actual – error anterior Analizando la salida en términos de las cuatro combinaciones diferentes de e y ce se tiene:

37

Si el error e es +ve ce = + ve, error actual > error anterior, por tanto la salida se va en la dirección incorrecta ce = – ve, error actual < error anterior, por tanto la salida se va en la dirección correcta, es decir la salida se aproxima a la entrada. Si el error e es –ve ce = + ve, error actual < error anterior, por lo tanto, la salida se aproxima a la entrada ce = – ve, error actual > error anterior, por lo tanto, la salida se va en la dirección incorrecta. (+ve = valor positivo y - ve = valor negativo) Los cuatros casos se resumen de la siguiente forma:

• Desarrollo de la base de las reglas. Asumiendo que se tiene tres conjuntos fuzzy (N, Z y P) para cada entrada (e y ce) y salida u, se puede definir la base de reglas para el controlador difuso, así como se muestra en la siguiente figura. Figura 9. Funciones de pertenencia de e, ce y u; y las bases de reglas

Fuente: Comparación de controladores convencionales y controladores difusos

38

Por lo tanto, se tienen nueves reglas para el controlador difuso, además, el controlador descrito puede ser extendido refinando los conjuntos fuzzy definidos sobre el dominio pertinente y asimismo refinando el conjunto de reglas.

• Controlador lógico difuso proporcional integral. Un controlador PI difuso tiene como entradas el error (e) y el cambio del error (Δ e), y como salida, el cambio en la señal de control (Δ u). Como la salida del controlador fuzzy es el cambio de la señal de control, esta debe ingresar a un integrador para obtener la señal definitiva de control (u). La base de las reglas se obtiene de la misma forma que en el controlador PD difuso. El controlador difuso PI más difundido es el propuesto por Mac Vicar-Whelan [10], el cual emula un controlador PI estándar (ver Fig. 10). Esencialmente todos los controladores difusos mantienen una estructura similar, sin embargo, las diferencias entre ellos son: el método de inferencia, la base del conocimiento y el método de defusificación. Las entradas del controlador difuso PI son el error e(k) y el cambio en el error Δe(k), en donde:

( ) ( ) ( )( ) ( ) ( )( ) ( )( )1

1

1

1

−

−

−=Δ

−=Δ

−−=Δ

zzezezezzeze

kekeke (3)

La salida del controlador difuso PI es u(k):

( ) ( ) ( )( ) ( ) ( )( ) ( ) ( )( ) ( )

( ) ( ) ⎟⎠⎞

⎜⎝⎛−

Δ=

−=Δ

−=Δ

−−=ΔΔ+−=

−

−

−

1

1

1

11

)1(

11

zzuzu

zzuzuzuzzuzu

kukukukukuku

(4)

39

Figura 10. Esquema del controlador difuso proporcional integral.

Fuente: Control difuso para una planta de secado. http://scielo-test.conicyt.cl/pdf/rfacing/v11n2/ART08.pdf

40

3. DISEÑO DEL SISTEMA DE CONTROL En la planta de EMDUPAR S.A. E.S.P, el agua cruda proviene del río Guatapurí, la cual, en temporada de verano tiene las características ideales que no hacen necesario la adición de coagulante. En ese periodo el valor de la turbiedad y el color se mantienen cercanos a cero. En cambio, en los meses de invierno, la calidad del agua cambia drásticamente y sus propiedades abarcan una gran variedad de valores, por tanto, los márgenes de operación de calidad de agua cruda tratados en esta planta son grandes en comparación con otras plantas. La coagulación, es la fase mas importante, y a su vez la más compleja de todo el proceso, en donde la estimación de la dosis óptima de coagulante es la prioridad. En el proceso de potabilización se ha referenciado a la turbiedad como una de las variables más importante para indicar la calidad del agua en las diferentes etapas del tratamiento, por lo tanto, se ha tratado de relacionar la cantidad de turbiedad del agua cruda con la dosis adecuada de coagulante, en este caso sulfato de aluminio, pero la naturaleza compleja del proceso de coagulación y su relación con las diferentes propiedades del agua dificultan la realización de un modelo simple para la correlación entre la dosis óptima y cualquier propiedad del agua cruda. La relación entre las características del agua cruda y la coagulación en la planta de EMDUPAR se puede observar en la tabla 1, donde se muestran los resultados de varias pruebas de jarras, en ellas se exponen los valores de la dosis óptima necesaria, dependiendo de los valores de algunas propiedades del agua cruda, por ejemplo: para el agua cruda con turbiedad de 7 UNT, color de 15 UPC, un PH de 7.22 y una temperatura de 22.8 °C; la prueba de jarra arrojó como resultado una dosis óptima de coagulante de 25 mg/L.

41

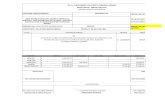

Tabla 1. Propiedades del agua cruda vs. Dosis óptima

Propiedades del agua cruda Dosis Turbiedad

(UNT) Color (UPC)

ph Temperatura (°C)

(mg/lt.)

7 15 7.22 22.8 25 10 15 6.8 22.7 15 17 25 7.4 22 30 24 25 7.61 21.6 15 50 65 7.42 20.9 15

108 170 6.9 20.9 30 120 150 7.05 22.3 20 175 97 7.43 22 20 180 190 7.23 23 35 230 240 6.8 21.7 40 250 300 7 22.3 30 266 200 7.3 20.8 25 480 550 6.99 20.6 35 500 550 7.32 20.7 25

Fuente: autores/ pruebas de jarra Lo expresado en los párrafos anteriores es importante, al igual que el conocimiento de la operación del sistema actual de dosificación de coagulante en la planta, para establecer el diseño de un control de la adición de sulfato de aluminio en la planta de tratamiento de agua potable “Gota fría” de EMDUPAR S.A. E.S.P. 3.1 SISTEMA ACTUAL DE DOSIFICACION DE COAGULANTE EN EMDUPAR S.A. E.S.P. La dosificación de sulfato de aluminio se realiza por medio de dos dosificadores volumétricos, cada uno con un motor, cuya velocidad es manipulada por variadores de frecuencia. El coagulante es sulfato de aluminio con una composición de aluminio (Al2 O3), hierro (Fe2 O3) e insolubles, fabricado por PRODUCTOS QUÍMICOS PANAMERICANOS S.A. Los dosificadores poseen tolvas en la parte superior para almacenar el coagulante. En la parte inferior de la tolva existe una pequeña cámara donde se ubica un tornillo sin fin conectado con un reductor de velocidad, que ha su vez, está unido al motor por medio de una correa. El tornillo sin fin es el encargado de dosificar el coagulante en un depósito en la parte inferior del dosificador donde se

42

mezcla con agua tratada, la solución parte hacia el lugar de mezcla rápida por una tubería, donde se añade al agua cruda. De la velocidad del motor depende la cantidad de sulfato suministrado al agua cruda. El dosificador se puede apreciar en la figura 11. Los motores son SIEMENS modelo ILA2 070 V360. De 0.4Hp, 60 Hz y 1640 rpm; el reductor de velocidad permite unos 1750 rpm de entrada con una salida de 112.9 rpm. Cada motor tiene un interruptor de partida SIEMENS modelo 3TW0210- IYN13 -1CS. El variador de frecuencia es SIEMENS MICROMASTER 440 modelo 6SE420- 2UC13- 7AA0, la frecuencia del motor puede variar de 0 a 60Hz dependiendo de la relación lineal con un voltaje de 0 a 10 V establecido manualmente con una resistencia variable. El variador de frecuencia se puede apreciar en la figura 12. Figura 11. Dosificador

Fuente: Autores / planta GOTA FRIA

43

Figura 12. Variador de frecuencia

Fuente: Autores / planta GOTA FRIA

3.1.1 Operación del sistema actual de dosificación. Inicialmente el operador realiza una prueba de jarras para establecer la dosis requerida para una calidad de agua específica, luego relaciona la dosis obtenida de la pruebas de jarras con la cantidad en gramos por minuto de coagulante a dosificar por medio de la siguiente ecuación:

1000

60**CDDg = (3)

Donde Dg. = Cantidad de coagulante (gr/min).. D = Dosis derivada de las pruebas de jarra (mg/lt). C = Representa el caudal en la planta (600lt/seg.). 60 = Representa el tiempo en segundos que tarda en llegar el coagulante al punto de aplicación. 1000 = Factor de conversión. Por ejemplo, para una dosis óptima en la prueba de jarras de 30 mg/lt la cantidad de coagulante en gramos por minuto a dosificar sería de 1080 gr/min. Posteriormente, el operador debe realizar el ajuste en la velocidad del motor por medio del variador de frecuencia. La relación entre las diferentes posiciones del variador y la cantidad de sulfato suministrado por los dosificadores es establecida por la calibración que regularmente se les hace; en ella, se ubica el variador en 20 Hz y se toman tres muestras de sulfato con una duración de un minuto cada una, luego se pesan y se obtiene un promedio; la operación se repite aumentando la

44

posición del variador en 5Hz hasta llegar a 60Hz. En la tabla 2 se presenta la relación entre las diferentes posiciones del variador de frecuencia y la cantidad de coagulante en gramos por minuto que suministra el dosificador 2 en la planta Gota fría. El operador controla la dosificación alrededor de la dosis óptima, aumentando o disminuyendo un poco el valor de la frecuencia teniendo en cuenta su experiencia y la observación de algunos parámetros después de la coagulación, tales como ph o turbiedad, para esto necesita el apoyo del personal de laboratorio de calidad, porque no hay sensores en la planta. Actualmente, el dosificador # 2 es el único que está en funcionamiento en la planta. Sin embargo, por lo general solamente es necesario un dosificador para suministrar el sulfato. El límite de dosificación del dosificador 2 está establecido cuando el valor del variador de frecuencia es de 60Hz, dosificando en promedio 1390 gr/min. Esto es necesario cuando las características del agua cruda hacen que el valor de la dosis óptima de la prueba de jarras esté alrededor de 40 mg/lt.

Tabla 2. Calibración del dosificador 2 en la planta Gota Fría

Sulfato de Aluminio Variador de frecuencia Medida 1 Medida 2 Medida 3 promedio

Hz gr/min. gr/min. gr/min. gr/min. 20 441 455 431 442,3 25 586 558 564 569,3 30 716 696 708 706,6 35 804 800 820 808 40 935 909 931 925 45 1056 1116 1038 1070 50 1239 1161 1175 1191,6 55 1329 1223 1280 1277,3 60 1399 1373 1400 1390,6

Fuente: planta gota fría EMDUPAR S.A. E.S.P

3.2 DESARROLLO DEL DISEÑO DEL SISTEMA DE CONTROL Desde el punto de vista clásico de control, la señal de retroalimentación tiene un tiempo muerto del orden de minutos, debido al tiempo que tarda el coagulante en llegar al punto de aplicación en la zona de mezcla rápida, y al tiempo de respuesta de los instrumentos de medida [9 ].

45

Por lo general, en la mayoría de las plantas, el operario es quien tiene el control de la dosificación. El operador para controlar el proceso realiza básicamente dos acciones; que son: estimar el nuevo punto de operación o dosis óptima por medio de las pruebas de jarras, y controlar la dosificación alrededor del punto de operación. No obstante, un operario no varía la dosificación en intervalos de tiempo muy seguidos, por lo que es muy posible, que en algún momento, se encuentre dosificando mas coagulante del que realmente necesita la planta. Teniendo en cuenta estas dos etapas, se diseñaron algoritmos de control que emularan las acciones de un operador, pero, con la posibilidad de regular la dosificación en intervalos de tiempo en el orden de segundos. Para la etapa de estimación de la dosis óptima de coagulante se decidió por una red neuronal artificial por su capacidad de estimar las relaciones no lineales entre variables; y para la etapa de ajuste de dosificación se decidió por un controlador PI fuzzy, porque, con la lógica difusa se puede implementar estrategias de control no lineales.

3.2.1 Diseño de la red neuronal para la estimación de la dosis óptima de coagulante. La red neuronal deberá predecir la dosis adecuada de sulfato de aluminio dependiendo de algunas de las propiedades del agua cruda, por lo tanto, se escogió un algoritmo tipo propagación hacia atrás. La red tipo perceptron multicapa, puede aproximar casi cualquier función si se escogen una adecuada configuración para la red y un adecuado numero de neuronas en la capa oculta. El algoritmo backpropagation es un algoritmo de aprendizaje supervisado, el cual necesita un conjunto de datos, donde en cada grupo de entrada exista una salida esperada, para así poder aproximar una función que los relacione; a este conjunto de datos se les da el nombre de datos de entrenamiento. En este caso en particular, los datos de entrenamiento provienen de los resultados de pruebas de jarras llevadas a cavo en el año 2005. Las propiedades físico-químicas del agua cruda seleccionadas como entrada, son: Turbiedad, Ph y Temperatura, por su importancia en el proceso de coagulación y por la facilidad de conseguir los sensores respectivos dado el caso de una futura automatización del proceso. Naturalmente, la variable de salida es la dosis óptima de sulfato de aluminio (mg/lt). En el anexo H se muestra un conjunto de entrenamiento, que consta de 75 grupos de datos extraídos de las pruebas de jarras realizadas durante los primeros meses de invierno. El objetivo es entrenar una red neuronal que aprenda estos datos y a partir de ellos este en capacidad de prever la dosis adecuada de coagulante.

46

• Configuración de la red neuronal. El proceso de aprendizaje es diferente para cada red, el éxito depende en probar diferentes configuraciones hasta lograr la respuesta deseada. Para esta aplicación en particular, se escogió una configuración de 3:8:10:1, es decir, que para un vector de entrada de tres dimensiones (turbiedad, ph y temperatura del agua cruda) y una sola salida de red (dosis óptima de coagulante), se tienen ocho neuronas en la primera capa oculta, diez neuronas en la segunda capa oculta y una neurona en la salida. Un esquema de la red donde se muestra la distribución de las neuronas en las diferentes capas, así como, las características de los datos de entrada y de la salida de la red, se puede observar en la figura 13. Figura 13. Esquema de la red neuronal

Fuente: Autores

47

• Entrenamiento de la red. El código de entrenamiento para la red se desarrollo con base en la herramienta de redes neuronales de Matlab. La red se creó mediante el comando newff para la creación de redes tipo backpropagation, con las siguientes características:

Net = newff (minmax (P), [8, 10,1], {'logsig','logsig','tansig',},'traingda'); Los parámetros que determinan el entrenamiento se fijaron en los siguientes valores, mediante los cuales se alcanzó el rendimiento óptimo de la red: net.trainParam.show =10; net.trainParam.epochs =1500; net.trainParam.goal = 1e-4; net.trainParam.lr = 0.075; net.trainParam.mem_reduc = 1; net.trainParam.min_grad = 1e-12. Considerando que no existe un método para hallar la configuración óptima de una red neuronal para cada aplicación, el número de neuronas y los parámetros que definen su entrenamiento, se obtuvieron a prueba y error empleando diferentes configuraciones. Los valores de entrada a la red se agruparon en un vector de tres entradas P, que describe la Turbiedad, el Ph y la Temperatura del agua cruda; y la dosis esperada de coagulante está representada en el vector T. los valores de la dosis óptima de coagulante fueron normalizados porque de esta forma se obtuvo un mejor desempeño de la red en el proceso de aprendizaje (los valores se pueden observar en la tabla 3); el proceso de normalización consiste en dividir cada uno de los valores de la dosis de coagulante por el máximo valor de dosis, de tal forma que el mayor valor de entrada a la red será uno: Dosis normalizada=valor de la dosis/ dosis máxima. Por ejemplo, para una dosis de 40 mg/ L, se tiene una dosis normalizada de 0.5714, por que la dosis máxima permitida en la planta es 70 mg/L. Después de normalizar los valores de las dosis se procedió al entrenamiento. T=T'; [net, tr]=train (net, P, T); Luego de varias iteraciones el error cayó por debajo de 10-4 Los parámetros de la red entrenada se presentan en la tabla 4

48

Tabla 3. Parámetros de la red neuronal W1= net.IW {1,1} 1 2 3 N1 -0.6200 -0.8446 0.0788 N2 0.5454 0.0187 2.9371 N3 0.3042 -3.5396 0.0011 N4 -0.2912 2.0810 -0.0880N5 0.1235 -3.2140 0.0133 N6 -0.0745 3.3832 -0.0012N7 0.7565 -2.8587 0.0205 N8 -0.4998 -2.0826 -0.0165 W2 = net.LW {2,1} 1 2 3 4 5 6 7 8 N1 -2.6144 -2.7676 3.6212 -2.6995 2.9591 -0.7645 -3.6687 -1.0349 N2 -3.8109 -4.1718 -1.6304 0.9800 -0.8446 -1.8678 2.3997 2.9747 N3 -2.2515 -0.2092 2.6869 -2.8548 -2.6571 2.7709 3.1265 -2.6363 N4 -2.1092 4.4474 -2.6168 1.6192 -2.5130 3.4806 -0.8692 -1.2519N5 -1.8334 -3.1139 -2.3738 -4.7801 -0.0350 2.0365 -0.0818 2.2278 N6 1.7656 -3.0115 0.7067 2.6865 -4.0471 1.4936 -3.7046 1.6145 N7 0.4134 -0.8587 2.0454 -4.4389 -3.4587 1.3361 -2.8484 3.5447 N8 2.1112 1.7002 -3.8364 -0.4494 -4.0281 1.8878 -3.1286 2.5074 N9 -1.1893 -3.1650 -0.4837 0.2249 5.8902 -0.2220 -3.3831 2.4023 N10 -2.9380 1.7078 2.5612 4.1087 2.6030 2.7308 1.4549 -1.3041 W3 = net.LW {3,2} 1 2 3 4 5 6 7 8 9 10 N1 0.2342 -1.6708 0.8184 -0.8761 0.0606 0.3223 0.3904 -0.0819 -0.1737 0.0363

b1=net.b {1} b2 = net.b {2} b3 = net.b {3} N1 28.5656 N1 6.1387 N1 1.7413 N2 -53.6205 N2 6.5471 N3 15.7118 N3 4.1188 N4 1.0374 N4 3.4829 N5 17.9235 N5 5.5540 N6 -11.7348 N6 0.4570 N7 5.5445 N7 0.3880 N8 28.3171 N8 3.7523 N9 -2.1601 N10 -9.8156 Fuente: autores/ matlab

49

En la tabla 4 se muestran algunos valores de la simulación de la red donde se prueba su capacidad de predicción, aquí se compara los resultados de la red neuronal con las pruebas de jarras. Tabla 4. Dosis Red Neuronal vs. Prueba de jarras

Propiedades del agua cruda Dosis(mg/lt) Temperatura

°C ph Turbiedad

NTU Red Jarras

22 7.2 870 36.2260 35 22 7.38 30.8 19.4674 20 20 7.25 380 30.3457 30 21 7.1 85 10.79 10

22.5 7.2 130 30.2 30 20 7.2 510 40.78 40

Fuente: Autores / EMDUPAR S.A. E.S.P. Se puede observar el trabajo de la red y la buena labor de aproximación que realiza, teniendo en cuenta que el conjunto de datos de entrenamiento no era muy extenso. La red ha aproximado patrones que no se le habían presentado durante el entrenamiento, garantizando el éxito de la red para realizar la predicción de la dosis óptima de sulfato de aluminio. 3.2.2 Diseño de el controlador PI difuso para la regulación de la dosificación. La empresa EMDUPAR esta interesada en adquirir un equipo SCD (Streaming Current Detector) que permita regular la dosis de coagulante de una manera más precisa, ya que la prueba de jarras provee un punto de referencia de la dosificación requerida, la cual se debe ajustar para obtener óptimos resultados. Teniendo en cuenta que este sensor es utilizado con éxito como apoyo en el control de la dosificación por su practicidad y ventajas sobre otros métodos, el controlador para el ajuste de la dosificación se basó en las decisiones que realizaría un operario, dependiendo de la información suministrada por el SCD. • Funcionamiento del SCD. El dispositivo contiene un sensor modular remoto colocado en un punto de la planta después de la mezcla rápida, encargado de medir el potencial asociado a la carga de los coloides por medio del método del potencial de corriente [4].

50