EDIFICACION_BASF.pdf

-

Upload

lucas-martin-prieto -

Category

Documents

-

view

585 -

download

3

Transcript of EDIFICACION_BASF.pdf

CATALOGO DE EDIFICACION Sistema de Aditivos Aditivos para Homigón

• Superplastificantes Rheobuild 1000 Procement GE

• Plastificantes Pozzolith 322N Procemplast IP Procemplast P

• Retardantes Pozzolith 100 XR

• Plastificantes Acelerantes Pozzolith NC 534 Enduplast

• Reductores de Agua de Rango Medio Polyheed RI

• Anticongelantes Antigel Compuesto Antigel

• Incorporador de Aire Micro Air

• Aditivos Especiales Rheomac SF 100

• Aditivos Expansor Adigrout

Aditivos para Morteros

• Adherentes Procem Cola Procem Latex

• Impermeabilizantes Master 1

Productos Auxiliares para Hormigón

• Curadores Masterkure 123 (Ex Curacem) Curacem S

• Desmoldantes Encofroil Rheofinish 211 A Rheofinish 260

Sistema de Construcción Anclajes ( Grouts)

• Cementicio Procem Grout

• Polimérico Procepoxi Anclajes Reparación Soluciones Integrales para la Reparación y Folleto Protección del Concreto

• Estructural − Epoxi

Procepoxi Mortero

• Renovación Superficial Supermortero N°1 y N°2

• Áreas de Tráfico Emaco T 430 Procepoxi Mortero HF

• Protección de Armadura Emaco P22 Mastertop 1116 F.Cromato/Zinc Rich

• Adhesivos − De uso general

Concresive 1420 Procepoxi Adhesivo

− Para pegar hormigón viejo con nuevo Procepoxi NV

• Inyecciones Procepoxi Inyección Procepoxi Inyección N°2

Pisos Industriales Mastertop 100 Procepoxi Piso Ucrete

Kure – N – Harden Lapidolith Masterseal 20

Imprimación Epoxi N°1 Imprimacion Epoxi N°2

Impermeabilización Sistemas para la impermeabilización del concreto Folleto

• Cementicia Masterseal 510 Masterseal 512 Masterseal 550

• Polimérica HLM 5000 Sonoguard Masterseal 483 MF-Ex Procemcril MF Masterseal 483 TA-Ex Procemcril TA

• Membranas Preformadas Masterpren Manta Masterpren Manta RH

• Otros Productos Masterflex 611 Emaco 503 Procem Infiltración

Sellado de Juntas • Poliuretánica

Sonolastic NP1 • Tar Poliuretánica

Sonomeric 1 • Acrílica

Masterflex 202- Ex Elasticem Acril

• Epoxi Procepoxi Junta Antiácida

• Waterstop Masterflex 610 Masterflex 2000 Masterflex 2000 RH

• Auxiliares de Sellado Fondo de Junta Primer 733

Protección • Pinturas y Revestimientos Anti-Corrosión

Masterseal 345-Ex Procepoxi Bituminoso AS Mastertop 1116 – Ex Procepoxi Esmalte Procepoxi Esmalte AS

• Morteros Anti-Corrosión Procepoxi Enduído

• Pinturas y Dispersiones Decorativas Prosil

SISTEMA DE ADITIVOS

ADITIVOS PARA HORMIGON

SUPERPLASTIFICANTES

RHEOBUILD® 1000L Aditivo reductor de agua para producir hormigón rheoplástico

USOS RECOMENDADOS • Hormigón donde se desea una alta plasticidad, características de fraguado normal y desarrollo rápido de resistencias • Aplicaciones de hormigón pretensado, prefabricado y premezclado • Aplicaciones de construcción subterránea civil y minera: shotcrete por vía húmeda o seca, grouts de alto desempeño, grouts de túneles y suspensiones de inyección

DESCRIPCION

RHEOBUILD® 1000L es un aditivo reductor de agua de alto-rango diseñado para producir hormigón Rheoplástico. Este hormigón fluye fácilmente manteniendo una alta plasticidad por tiempos más prolongados que el hormigón superplastificado convencional. El hormigón rheoplástico tiene la baja proporción agua: material cementicio del hormigón sin asentamiento, dando excelentes propiedades de ingeniería (endurecimiento). VENTAJAS En el hormigón plástico • Rango de plasticidad de 200 a 280 mm (8-11 in)

• Retención prolongada de

asentamiento

• Tiempos de fraguado controlados

• Permite mezclas cohesivas sin segregación y mínima exudación de agua.

Para hormigón endurecido • Mayores resistencias iniciales en

comparación con los

superplastificantes convencionales.

• Mayor resistencia final a compresión.

• Mayor módulo de elasticidad.

• Mejor resistencia de adhesión al

acero.

• Baja permeabilidad y alta durabilidad.

• Menor retracción y deformación.

• Integridad estructural del elemento

terminado altamente confiable.

Otros • Cumple con la especificación ASTM C 494 para aditivos reductores de agua tipo A y aditivos reductores de agua de alto-rango Tipo F • Menos dependencia de energía de

consolidación • Menor costo de mano de obra y

mayor productividad • Permite cambios en las

especificaciones de ingeniería ya que es factible aumentar los límites de caída libre del hormigón fresco, los espesores de las coladas y temperaturas del hormigón, así como ajustes económicos en las mezclas.

CARACTERISTICAS DE DESEMPEÑO Velocidad de endurecimiento RHEOBUILD® 1000L ha sido diseñado para producir características normales de fraguado para todo el rango de dosificación que se recomienda. El tiempo de fraguado del hormigón depende de la composición física y química de los ingredientes básicos del hormigón, la temperatura del hormigón y las condiciones ambientales. Deben hacerse mezclas de prueba con los materiales de la obra para determinar la dosificación requerida para el tiempo de fraguado especificado y un requerimiento de resistencia determinado.

Trabajabilidad El hormigón al que se ha adicionado RHEOBUILD® 1000L tiene la capacidad de mantener una condición rheoplástica de 200 a 280 mm (8 a 11 in) de asentamiento si así se requiere. La duración precisa para poder trabajar la mezcla no solo depende de la temperatura, sino también del tipo de cemento, materiales cementicios suplementarios, proporciones de la mezcla, la naturaleza de los agregados, el método de transporte y la dosificación. APLICACION Dosificación El rango de dosificación recomendado para el RHEOBUILD® 1000L es de 0,6 a 2% en peso del cemento, dependiendo de la aplicación y de cuanto se desee incrementar el asentamiento y resistencia. Las dosificaciones anteriores aplican a la mayoría de las mezclas de hormigón que usan ingredientes típicos del hormigón. Debido a las variaciones en las condiciones de la obra y de los materiales de hormigón como la microsílica, se podrán requerir rangos de dosificación diferentes a los recomendados. En tales casos, contacte a su representante local de BASF. Mezclado Ya que se incrementa la retención de asentamiento usando el aditivo RHEOBUILD® 1000L , éste se puede adicionar en la planta de premezclados.

También puede adicionarse en la obra si se desea incrementar el asentamiento.

RECOMENDACIONES Corrosividad No corrosivo, no contiene cloruros RHEOBUILD® 1000L no iniciará o promoverá la corrosión del acero reforzado en el hormigón, hormigón pretensado o hormigón colocado en sistemas de pisos y techos de acero galvanizado. No se utilizó cloruro de calcio ni ningún ingrediente a base de cloruros en la manufactura del aditivo RHEOBUILD® 1000L. Compatibilidad RHEOBUILD® 1000L puede utilizarse en combinación con la mayoría de los aditivos de BASF Construction Chemicals y en todo el hormigón de color y arquitectónico. Cuando se usa con otros aditivos, cada aditivo deberá adicionarse a la mezcla en forma separada. RHEOBUILD® 1000L no debe usarse con RHEOMAC® UW 450, RHEOMAC® VMA 358 o RHEOMAC® 450 VMA ya que pueden experimentarse comportamientos erráticos en asentamiento, extensión del asentamiento o capacidad de bombeo.

Temperatura Si se llega a congelar el RHEOBUILD® 1000L, eleve a una temperatura de 7ºC (45ºF) o mayor y reconstituya el producto por completo con una agitación mecánica ligera. No use aire presurizado para agitar. ALMACENAMIENTO RHEOBUILD® 1000L tiene una vida útil de 18 meses como mínimo. Dependiendo de las condiciones de

almacenamiento, la vida útil puede ser mayor. No es inflamable ni combustible.

EMPAQUE RHEOBUILD® 1000L se suministra en tambores de 250 kg y contenedores de 1250 Kg. SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto. Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante local de BASF Construction Chemicals.

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Rheobuild 1000L.pmd

www.basf-cc-la.com

PROCEMENT® GE Aditivo superfluidificante del hormigón con efecto prolongado

USOS RECOMENDADOS Se destaca su uso en:

• Estructuras con densidad de armaduras, formas complejas o de difícil acceso. Coladas dificultosas o lentas. Bombeo en altura.

• Columnas, losas, plateas, cimientos, pilotes.

• Superficies a la vista con superior terminación

DESCRIPCION PROCEMENT GE es un aditivo a base de polímeros que produce un hormigón más plástico con reducción de la relación a/c, y un tiempo de trabajabilidad más prolongado.

Es un líquido marrón, de peso específico 1,1 kg/lt. No contiene cloruros, nitratos, ni sulfuros; no tiene efecto corrosivo sobre los metales. Cumple la norma IRAM 1663 VENTAJAS • Mínimos picos térmicos.

• Hormigón con alta fluidez por períodos prolongados.

• Fácil de bombear.

• Fraguado retardado y mayor tiempo para manejar la mezcla.

• Mejora considerablemente las propiedades del hormigón recién colocado y fraguado Alta confiabilidad.

• Hormigón con una resistencia final alta.

• Hormigón más impermeable y durable.

• Hormigón con una mayor resistencia a los ciclos de hielo y deshielo y al descascaramiento provocado por las sales descongelantes.

• Fácil de transportar por largas distancias

CARACTERISTICAS DE DESEMPEÑO Retención de manejabilidad La pérdida de manejabilidad no solo depende de la temperatura, sino también del tipo de cemento, la naturaleza de los agregados y del método de transporte. Es recomendable que se establezca el método de curado, particularmente en climas secos.

El tiempo de fraguado del hormigón depende de la composición física y química de los ingredientes básicos del hormigón, de la proporción agua/ cemento, la temperatura del hormigón y las condiciones ambientales. Deben hacerse mezclas de prueba con los materiales de la obra para determinar la dosificación óptima requerida para el tiempo de fraguado especificado y un requerimiento de resistencia determinado. APLICACION

Dosificación Dosis: 0,6 a 1 %, respecto del peso del cemento.

Mezclado PROCEMENT GE puede ser incorporado juntamente con el agua de amasado, aunque la mayor eficacia se logra añadiéndolo al hormigón ya mezclado. La duración del efecto fluidificante depende de numerosos factores: dosificación del hormigón, contenido y

tipo de cemento, relación a/c, contenido y tipo de otros aditivos, temperatura de la mezcla, condiciones climáticas. PROCEMENT GE es compatible con el uso del aditivo incorporador de aire MICRO® AIR, ajustando la dosis de este último según el contenido de aire requerido. PROCEMENT GE puede ser agregado a hormigones de centrales elaboradoras cuando se prevean dificultades durante la colocación. El añadido puede hacerse en la planta o bien al pie de obra. RECOMENDACIONES

• El uso de PROCEMENT GE no dispensa de la aplicación de las normas de orden general para la elaboración de hormigones de calidad. En particular, cuando se trata de obtener hormigón fluido bombeable, recomendamos tener en cuenta las reglas para el diseño de las mezclas.

• PROCEMENT GE aumenta el tiempo de fragüe inicial, por lo que el empleo de una dosis mayor que las especificadas debería estar sujeto a ensayo previo.

La colocación de hormigones con fragüe retardado debe ir acompañada del correcto curado para proteger al hormigón de la pérdida del agua de hidratación. ALMACENAMIENTO En lugar fresco y seco.

Vida útil: 18 meses en envases cerrados en origen. EMPAQUE En tambores de 220 kg, en baldes de 20 kg y contenedores de 1100Kg SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

BASF Construction Chemicals Latín América Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Procement GE. .pmd

www.basf-cc-la.com

PLASTIFICANTES

POZZOLITH ® 322N Aditivo reductor de agua para hormigón USOS RECOMENDADOS • Hormigón pretensado y

prefabricado

• Hormigón reforzado

• Shotcrete via húmeda

• Hormigón ligero y de peso normal

• Hormigón bombeado

DESCRIPCION

POZZOLITH 322N es un aditivo líquido listo para usarse y obtener un hormigón más uniforme y de calidad predecible VENTAJAS Cumple con la especificación ASTM C 494 para aditivos reductores de agua tipo A.

• Durabilidad relativa al daño por los ciclos de congelación y deshielo muy superior a estándares de la industria.

• Reduce el contenido de agua requerido para una manejabilidad determinada

• Características de fraguado normales

• Menor segregación

• Características de terminación superiores para superficies planas y encofradas.

APLICACION Dosificación El rango de dosificación recomendado para el POZZOLITH® 322 N es de 0,23 a 0,6 % en peso del cemento para la mayoría de las mezclas de hormigón que usan ingredientes ordinarios de hormigón. Debido a las variaciones en las condiciones de la obra y de los materiales de hormigón, se podrán requerir rangos de dosificación diferentes a los recomendados. En tales casos, contacte a su representante de BASF.

RECOMENDACIONES Corrosividad No corrosivo, no contiene cloruros POZZOLITH 322 N no iniciará o promoverá la corrosión del acero reforzado en el hormigón. Este aditivo no contiene cloruro de calcio o ingredientes a base de cloruros que hayan sido adicionados intencionalmente. Compatibilidad POZZOLITH 322 N puede utilizarse en combinación con cualquier otro aditivo de BASF Construction Chemicals y puede usarse en hormigón todo blanco, de color u hormigón arquitectónico. Cuando se usa con otros aditivos, cada aditivo deberá adicionarse a la mezcla en forma separada. Temperatura Si se llega a congelar el POZZOLITH 322 N, funda a 2ºC (35ºF) o a una temperatura mayor y reconstituya el producto por completo con una agitación mecánica ligera. No use aire presurizado para agitar. ALMACENAMIENTO POZZOLITH 322 N tiene una vida útil de 18 meses como mínimo. Dependiendo de las condiciones de almacenamiento, la vida útil puede ser mayor. EMPAQUE POZZOLITH 322 N se suministra en tambores de 250 Kg, Baldes de 25 Kg y contenedores de 1200 Kg.

SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Pozzolith 322N.pmd

www.basf-cc-la.com

PROCEMPLAST® IP Aditivo incorporador de aire y plastificante para el hormigón

USOS RECOMENDADOS PROCEMPLAST IP se recomienda para toda obra donde se especifique incorporación de aire para lograr impermeabilidad y durabilidad del hormigón. En tal sentido, se especifica su uso en obras hidráulicas en general (diques, canales, tuberías), como así también en fundaciones, pilotajes, construcciones subterráneas, túneles carreteros y ferro-viarios, pavimentos en zonas de nieve, tanques de agua, piletas, edificación en zonas de la costa marítima.

DESCRIPCION PROCEMPLAST IP es un aditivo líquido marrón oscuro que cumple con la norma IRAM 1663 y el Reglamento CIRSOC 201. Su peso específico 1,12 VENTAJAS Sobre el hormigón fresco: Mejora su trabajabilidad, facilitando el mezclado, transporte, colocación, compactación y terminación.

Reduce considerablemente el contenido unitario de agua, manteniendo la trabajabilidad.

Retarda levemente los tiempos de fragüe.

Evita la segregación incrementando la cohesión y homogeneidad de la mezcla.

Sobre hormigón endurecido: Incorpora aire y lo estabiliza bajo la forma de micro burbujas uniformemente dispersas.

Posibilita mayores resistencias mecánicas respecto de hormigones de igual trabajabilidad y contenido de cemento, ya que su efecto reductor de agua permite superar la caída de resistencias ocasionadas por la incorporación de aire.

Aumenta la resistencia a la acción química de aguas y suelos agresivos y a los ciclos de congelación y deshielo

APLICACIÓN Dosificación La dosis es siempre 0,3 % del peso del cemento; es decir 300 g por cada 100 kg de cemento. Con dicha dosis se obtiene, salvo situaciones

especiales, una Incorporación de aire de 4 % ± 1 en volumen. Mezclado PROCEMPLAST IP se agrega en el mezclado del hormigón, junto con el agua de amasado. EMPAQUE

En tambores metálicos de 220 kg, en baldes de 20 kg y contenedores de 1130 Kg. ALMACENAMIENTO Conservar en lugar fresco y seco. Vida útil: 18 meses, en envases cerrados en origen. RECOMENDACIONES

El uso de PROCEMPLAST IP no dispensa de la aplicación de las normas y reglas de orden general para la preparación de un hormigón de calidad.

Errores por sobre dosificación de PROCEMPLAST IP no incrementan demasiado los contenidos de aire incorporado, pero pueden dar lugar a una prolongación de los tiempos de fraguado. En tal caso, tomar medidas para conservar la humedad del hormigón hasta que haya endurecido completamente.

Durante el uso de aditivos incorporadores de aire, es recomendable ejercer un control periódico sobre el contenido de aire incorporado, mediante el empleo del aparato de Washington u otro método normalizado.

Para la correcta evaluación de los aditivos incorporadores de aire, debe

tenerse en consideración que los siguientes factores desfavorecen la incorporación de aire: ⇒ Arenas gruesas. ⇒ Alto contenido de

cemento. ⇒ Cemento de alto

número de fineza. ⇒ Mezclas muy secas y

muy fluidas. ⇒ Altas temperaturas.

SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con

características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

BASF Construction Chemicals Latín América Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Procemplast IP.pmd

www.basf-cc-la.com

PROCEMPLAST® P Aditivo plastificante para el hormigón

USOS RECOMENDADOS PROCEMPLAST P es el plastificante de hormigón por excelencia. Se lo prefiere: • Cuando se especifica un hormigón de alta calidad. • Donde se desea un inmejorable hormigón a la vista. • Para facilitar el colado de formas complejas o muy armadas. • Su uso es recomendable en hormigones para pavimentos, pistas de aviación, construcciones hidráulicas, industriales y civiles, premoldeados, hormigón elaborado, bombeado, etc.

DESCRIPCION

PROCEMPLAST P es un aditivo líquido listo para usarse y obtener un hormigón más uniforme y de calidad predecible VENTAJAS Cumple con la especificación ASTM C 494 para aditivos reductores de agua tipo A.

• Durabilidad relativa al daño por los ciclos de congelación y deshielo – muy superior a los estándares de la industria.

• Reduce el contenido de agua requerido para una manejabilidad determinada

• Características de fraguado normales

• Menor segregación

• Características de terminado superior para superficies planas y encofradas.

APLICACION

Dosificación El dosaje recomendado es 400 g por cada 100 kg de cemento. Según las necesidades del hormigón especificado, el dosaje puede variar entre el 0,3 % y el 0,5 % del peso del cemento.

Mezclado PROCEMPLAST P se agrega al comienzo del mezclado junto con el agua de amasado. RECOMENDACIONES

Corrosividad No corrosivo, no contiene cloruros PROCEMPLAST P no iniciará o promoverá la corrosión del acero reforzado en el hormigón. Este aditivo no contiene cloruro de calcio o ingredientes a base de cloruros que hayan sido adicionados intencionalmente. Compatibilidad PROCEMPLAST P puede utilizarse en combinación con cualquier otro aditivo de BASF Construction Chemicals y puede usarse en hormigón todo blanco, de color o hormigón arquitectónico. Cuando se usa con otros aditivos, cada aditivo deberá adicionarse a la mezcla en forma separada. Temperatura Si se llega a congelar el PROCEMPLAST P, funda a 2ºC (35ºF) o a una temperatura mayor y reconstituya el producto por completo con una agitación mecánica ligera. No use aire presurizado para agitar. ALMACENAMIENTO Conservar en lugar fresco y seco. Vida útil: 18 meses en el envase cerrado en origen EMPAQUE En tambores metálicos de 220 kg, en baldes de 25 kg y contenedores de 1180 Kg. SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

BASF Construction Chemicals Latín América Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® TM Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Procemplast P.pmd

www.basf-cc-la.com

RETARDANTES

POZZOLITH ® 100 XR Aditivo retardante de fraguado para hormigón

USOS RECOMENDADOS Hormigón pretensado, prefabricado, reforzado y lanzado o shortcrete

Hormigón de peso ligero y estándar

Hormigón bombeado

DESCRIPCION POZZOLITH 100 XR es un aditivo líquido, listo para usarse para producir un hormigón más uniforme y de mejor calidad. Facilita la colocación y el terminado ya que este aditivo retarda el tiempo de fraguado. VENTAJAS Cumple con la especificación ASTM C 494 para aditivos retardantes tipo B y aditivos reductores de agua y retardantes tipo D.

Mayor resistencia a compresión y flexión

Durabilidad relativa al daño por ciclos de congelación y deshielo- muy por encima de los estándares industriales

Reducción de contenido de agua requerido para una manejabilidad determinada

Mejor manejabilidad y menor segregación

Características superiores de terminado para superficies planas y encofradas

Retraso de fraguado controlado dependiendo de la dosis

Flexibilidad en la programación de las operaciones de colocación y terminado

Contrarresta los efectos de un endurecimiento inicial durante retrasos extensos entre el mezclado y la colocación

Ayuda a eliminar juntas frías Permite que haya deflexión para cargas muertas (antes del fraguado del hormigón) en vaciados grandes para puentes, elementos estructurales no anclados, etc.

Temperaturas pico y/o velocidad de incremento de la temperatura menor en hormigón masivo reduciendo el agrietamiento térmico

CARACTERISTICAS DE DESEMPEÑO Velocidad de fraguado La temperatura de la mezcla de hormigón y la temperatura ambiente (encofrados, suelo, refuerzos, aire, etc) afectan la velocidad de fraguado del hormigón. A mayor temperatura, el hormigón endurece más rápidamente lo cual puede causar problemas en la colocación y el terminado. Una de las funciones de POZZOLITH 100 XR es retrasar el fraguado del hormigón. Por lo general prolongará los tiempos de fraguado en aproximadamente 1½ a 8 horas para los rangos normales de dosificación del hormigón que contenga cemento Pórtland normal y dependiendo de los materiales y temperaturas de la obra, en comparación con el hormigón sin aditivo. Deberán hacerse mezclas de prueba con los materiales de producción acercándose lo más posible a las condiciones de la obra para determinar la dosificación correcta.

Resistencia a Compresión El hormigón fabricado con POZZOLITH 100 XR desarrolla resistencia rápidamente una vez que se inicia el fraguado. Si el retraso del fraguado ocurre dentro de las especificaciones normales de la ASTM C 494 para los retardantes Tipos B y D, el aditivo POZZOLITH 100 XR desarrollará mayores resistencias iniciales (24 horas)y finales que el hormigón sin

aditivo cuando se utiliza dentro del rango de dosificación recomendada y bajo condiciones normales comparables de curado. Cuando POZZOLITH 100 XR se usa en hormigón curado con calor, el período de precalentamiento debe ser incrementado hasta alcanzar el curado inicial del hormigón. El período real de curado con calor puede reducirse posteriormente para mantener los ciclos de producción existentes sin tener que sacrificar las resistencias iniciales o finales. APLICACIÓN Dosificación El rango de dosificación recomendado para el POZZOLITH® 100 XR es de 0.15 a 0.30% en peso del cemento para la mayoría de las mezclas de hormigón que utilizan ingredientes ordinarios de hormigón. Sin embargo, debido a las variaciones de la condiciones de la obra y de los materiales de hormigón, se podrán requerir rangos de dosificación diferentes a los recomendados. En tales casos, contacte a su representante local de BASF.

RECOMENDACIONES

Corrosividad No corrosivo, No contiene cloruros POZZOLITH 100 XR no iniciará o promoverá la corrosión del acero reforzado en el hormigón. Este aditivo no contiene cloruro de calcio o ingredientes a base de cloruros adicionados intencional-mente.

Compatibilidad POZZOLITH 100 XR puede utilizarse en combinación con cualquier otro aditivo de BASF Construction Chemicals y en todo el hormigón blanco, de color y arquitectónico. Cuando se usa con otros aditivos, cada aditivo deberá adicionarse a la mezcla en forma separada. Temperatura Si se llega a congelar el POZZOLITH 100 XR, funda a 2ºC (35ºF) o a una temperatura mayor y reconstituya el producto por completo con agitación mecánica ligera. No use aire presurizado para agitar. ALMACENAMIENTO POZZOLITH 100 XR tiene una vida útil de 18 meses como mínimo. Dependiendo de las condiciones de almacenamiento, la vida útil puede ser mayor.

EMPAQUE

POZZOLITH 100 XR se suministra en tambores de 250 Kg, en baldes de 20Kg y contenedores de 1200 Kg. SEGURIDAD Riesgos Puede causar irritación en ojos y piel Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto. Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante local de BASF Consruction Chemicals.

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Pozzolith 100XR .pmd

www.basf-cc-la.com

PLASTIFICANTES ACELERANTES

POZZOLITH® NC 534 Aditivo acelerante patentado sin cloruros para usarse en climas fríos

USOS RECOMENDADOS • Hormigón reforzado,

prefabricado, bombeado, fluido, de peso ligero normal y shotcrete vía húmeda.

• Hormigón colocado en sistemas de pisos y techos de acero galvanizado que se dejan en la obra.

• Hormigón pretensado.

• Construcción de hormigón de primera línea.

• Hormigón expuesto a iones cloruro.

DESCRIPCION POZZOLITH NC 534 es un aditivo líquido, patentado y listo para usarse formulado para acelerar el tiempo de fraguado e incrementar las resistencias iniciales del hormigón en climas fríos. No contiene cloruro de calcio. VENTAJAS • Cumple con la especificación

ASTM C 494 para aditivos acelerante tipo C.

• Acelera el tiempo de fraguado en un amplio rango de temperaturas.

• Mayor resistencia inicial a compresión y flexión.

• Permite el acabado de losas en menor tiempo reduciendo costos de mano de obra.

• Reduce costos de colocación de hormigón en la obra.

• Reduce o elimina el tiempo de calentamiento y protección en clima frío.

• Desmoldado y reutilización de encofrados en menor tiempo.

• Características de terminación superiores para superficies planas y encofradas.

APLICACIÓN Dosificación El rango de dosificación del POZZOLITH® NC 534 es de 1,4 % a 5,5 % en peso del cemento para la

mayoría de las mezclas de hormigón que usan ingredientes ordinarios de hormigón. Debido a las variaciones en las condiciones de la obra y de los materiales de hormigón, se podrán requerir rangos de dosificación diferentes a los recomendados. En tales casos, contacte a su representante local de Degussa. RECOMENDACIONES Corrosividad No corrosivo, no contiene cloruros POZZOLITH® NC 534 no iniciará o promoverá la corrosión del acero reforzado en el hormigón.

Compatibilidad POZZOLITH® NC 534 puede utilizarse en combinación con cualquier otro aditivo de Degussa Construction Chemicals. Cuando se usa con otros aditivos, cada aditivo deberá vaciarse a la mezcla en forma separada.

Temperatura Almacene a una temperatura de -15ºC (5ºF) o mayor. Si se llega a congelar el aditivo POZZOLITH® NC 534, eleve a una temperatura de 2ºC (35ºF) o mayor y reconstituya el producto por completo con una agitación mecánica ligera. No use aire presurizado para agitar. ALMACENAMIENTO POZZOLITH NC 534 tiene una vida útil de 18 meses como mínimo. Dependiendo de las condiciones de almacenamiento, la vida útil puede ser mayor.

EMPAQUE POZZOLITH® NC 534 se suministra en tambores de 250 Kg y baldes 25 Kg.

SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

BASF Construction Chemicals Latín América Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Pozzolith NC 534.pmd

www.basf-cc-la.com

ENDUPLAST Aditivo plastificante y acelerante del endurecimiento del hormigón USOS RECOMENDADOS

ENDUPLAST fue desarrollado para hormigones estructurales, pero su uso es general cuando se necesiten altas resistencias iniciales a fin de adelantar el desencofrado, la carga o la puesta en servicio: • En edificación civil • En pavimentación. • En general, cuando se desee

obtener un hormigón de calidad, fácil de trabajar y de buen aspecto a la vista.

DESCRIPCIÓN

ENDUPLAST es un aditivo líquido, color marrón, peso especifico 1,08 Kg./lt, que permite reducir el contenido unitario de agua de los pastones y posibilita un mayor desarrollo de las resistencias iniciales del hormigón. Cumple la norma IRAM 1663 y el Reglamento CIRSOC 201. ENDUPLAST no contiene cloruros, no corroe los metales. VENTAJAS

Confiere aI hormigón fresco:

• Mejor trabajabilidad en la colocación, compactación y terminación, como así también mayor homogeneidad del mezclado, aún reduciendo considerablemente la cantidad de agua del amasado.

• Un leve retardo en el tiempo de fragüe y un importante aceleramiento en la obtención de las resistencias.

Confiere al hormigón endurecido:

• • Mayores resistencias iniciales y finales, lográndose a 7 días las equivalentes a las del mismo hormigón, sin aditivo, a los 28 días.

• • Menor contracción por secado, menor exudación de agua y mayor adherencia a las armaduras.

APLICACIÓN Mezclado ENDUPLAST se agrega junto con el agua de amasado.

Dosificación La dosis es 0,7 % del peso del cemento utilizado; es decir, 700 g cada 100 kg de cemento. Por ejemplo, para un hormigón de 350 kg de cemento por m3, se utilizará 2,450 kg de ENDUPLAST por cada m3 de hormigón. Atención al realizar la mezcla: Para lograr acelerar el desarrollo del endurecimiento se debe aprovechar al máximo el efecto reductor sobre el agua de amasado ALMACENAMIENTO En lugar fresco y seco

Vida útil: 2 años en envases cerrados en origen. EMPAQUE

En tambores metálicos de 220 kg y baldes de 20 kg.

SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 08/06 © 2006, Basf Construction Chemicals Argentina S.A. ENDUPLAST.pmd

www.basf-cc-la.com

REDUCTORES DE AGUA

DE RANGO MEDIO

POLYHEED® RI Aditivo reductor de agua de medio rango y retardante USOS RECOMENDADOS - POLYHEED RI se recomienda en

todo hormigón donde se quiera extender el fraguado, trabajabilidad y acabados superiores, especialmente en climas cálidos. POLYHEED RI es particularmente efectivo en asentimientos de medio rango (150 a 200 mm).

- POLYHEED RI puede usarse en hormigón arquitectónico y hormigón con color.

- POLYHEED RI puede usarse con aditivos inclusores de aire, siempre que satisfagan las especificaciones ASTM, AASHTO y CRD.

DESCRIPCION POLYHEED RI es un aditivo reductor de agua de medio rango, multicomponente y libre de cloruros formulado para producir: - Una verdadera reducción de agua de

medio rango (5 a 15%) y un excelente desempeño a través de un amplio rango de asentamiento, especialmente el rango difícil de 150 a 200 mm de asentamiento en el hormigón.

- Aumenta el tiempo de fraguado del hormigón a lo largo del rango de dosificación recomendado.

- Mejor calidad en trabajabilidad, bombeabilidad y acabado aún en mezclas de hormigón con bajas cantidades de materiales cementicios y/o mezclas que contengan cenizas volantes.

- Desarrollo de resistencias comparable con los aditivos reductores y retardantes en todas las edades.

- Mejor desempeño con un amplio rango de cementos, cenizas volantes, escorias granuladas y agregados (incluyendo la grava y las arenas manufacturadas).

POLYHEED RI cumple con los requisitos de la norma ASTM C494 para aditivos retardantes Tipo B y reductores de agua y retardantes Tipo D, específicamente: • Reduce el contenido de agua para un asentamiento dado. • Mejores características del tiempo de fraguado. • Incremento en el desarrollo de las resistencias a la compresión y a la flexión en todas las edades.

• Mejoramiento en la durabilidad del hormigón al daño ocasionado por congelamiento y deshielo. • Reducción de contracciones. VENTAJAS POLYHEED RI ayuda a la producción de un hormigón de calidad proporcionando las siguientes ventajas especiales: • Trabajabilidad y bombeabilidad superior en aplicaciones en clima caluroso. • Reduce la segregación. • Mejores características de acabado en pisos y en cualquier aplicación donde se utilice encofrado. • Desempeño consistente en hormigón con asentamiento bajo, medio rango de asentamiento de 150 a 200 mm y alto asentamiento del hormigón. POLYHEED RI resulta efectivo ya sea como un aditivo único o como parte de un sistema de aditivos de Degussa Construction Chemicals. LIMITACIONES • Si POLYHEED RI se congela, llévese a una temperatura de 2°C o más, y agítese hasta que esté completamente reconstituido. No use aire a presión para agitarlo.

• La aplicación adecuada del producto es responsabilidad del usuario. Toda visita de campo realizada por el personal de Degussa tiene como fin único el hacer recomendaciones técnicas y no el supervisar o proporcionar

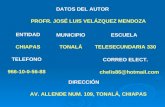

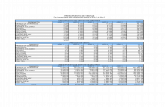

control de calidad en el lugar de la obra. CARACTERISTICAS DE DESEMPEÑO Datos de la mezcla 305 kg de cemento Tipo I por m3. Asentamiento de 114 mm, sin aire incluido. Temperatura del hormigón 32°C, temperatura ambiente 32 °C.

Tiempo de Fraguado Fraguado Inicial Diferencia

Mezcla Hrs: Mins Hrs:Mins

Normal 3:44

POLYHEED RI

0.25 % 3:55 +0.11 0.50% 5:22 +1.38

0.70% 8:33 +4.49

Resistencia a la Compresión 7 Días 28 Días

Mezcla Mpa % Mpa %

Normal 19.8 100 28.3 100

POLYHEED RI

0.25 % 23.9 120 29.3 111 0.50% 25.2 127 31.9 121

0.70% 28.5 144 35.9 137 1 Nota: Los datos arriba mostrados están basados en pruebas controladas de laboratorio. Se pueden esperar variaciones con respecto a estos resultados por las condiciones de la obra y de los materiales. Cuando se vaya a utilizar POLYHEED® RI con otro aditivo, cada uno debe dosificarse por separado en la mezcladora.

APLICACIÓN Dosificación POLYHEED RI se recomienda en un rango de 0.25 a 1 % en peso del cemento, en la mayoría de las mezclas de hormigón para clima caluroso. Degussa Construction Chemicals no recomienda usar dosificaciones fuera del rango establecido sin antes realizar pruebas de campo. Consulte a su representante local de Degussa para determinar el rango de dosificación óptimo. RECOMENDACIONES Corrosividad POLYHEED RI no contiene cloruro de calcio añadido ni algún otro agente químico que contenga cloruros, por lo tanto no provoca la corrosión del acero de refuerzo del hormigón.

Compatibilidad Cuando se vaya a utilizar POLYHEED® RI con otro aditivo, cada uno debe dosificarse por separado en la mezcladora. ALMACENAMIENTO La vida útil de POLYHEED RI es de 12 meses como mínimo, si se mantiene en su envase original cerrado y almacenado en un sitio fresco y seco. EMPAQUE POLYHEED RI se suministra en tambores de 250 Kg y baldes de 25 Kg.

SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto. Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante local de BASF Construction Chemicals.

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Polyheed RI .pmd

www.basf-cc-la.com

ANTICONGELANTES

ANTIGEL COMPUESTO Anticongelante y plastificante para el hormigón USOS RECOMENDADOS Antigel Compuesto se utiliza para lograr un hormigón de buena calidad cuando se trabaja en zonas de temperaturas bajas. Se especifica su uso para hormigones estructurales en general, canales, tanques, tuberías, piletas, estructuras bajo tierra, etc.

DESCRIPCIÓN

Antigel Compuesto es un líquido marrón claro de peso específico 1,35. Se trata de un aditivo plastificante combinado con un anticongelante, que permite trabajar en condiciones invernales. VENTAJAS

- Reduce la relación agua/cemento y plastifica el hormigón, mejorando la colocación.

- Acelera el fragüe del cemento a bajas temperaturas, permite acortar los períodos de protección y disminuir la temperatura del curado.

- Confiere impermeabilidad y durabilidad al hormigón sometido a ciclos de hielo y deshielo, gracias a una leve incorporación de micro burbujas de aire en la mezcla.

- No contiene cloruros, por lo que es apto para hormigón armado.

APLICACION

Mezclado Antigel Compuesto se agrega al comienzo con el agua de amasado.

Dosificación Dosis: 2 % sobre el peso del cemento. RECOMENDACIONES El uso de Antigel Compuesto no dispensa de la aplicación de las

normas y recomendaciones de orden general para la elaboración de un hormigón de calidad. En especial, deben observarse las disposiciones para el hormigonado en tiempo frío del Reglamento CIRSOC 201, cap. 11.

ALMACENAMIENTO

En lugar seco. Vida útil: 1 año en envases sanos, cerrados en origen. EMPAQUE

En tambores de 230 kg y en baldes de 25 kg. SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como

desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto. Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 08/06 © 2006, Basf Construction Chemicals Argentina S.A. ANTIGEL COMPUESTO.pmd

www.basf-cc-la.com

ANTIGEL Anticongelante para hormigón, libre de cloruros

USOS RECOMENDADOS Antigel se agrega a los hormigones simples y armados que son ejecutados a temperaturas invernales.

DESCRIPCIÓN

Líquido rojizo de peso específico 1,35. Preserva al hormigón fresco contra la acción del congelamiento. Acelera el fragüe del cemento y el crecimiento de las resistencias a bajas temperaturas. No contiene cloruros. VENTAJAS • Permite continuar con el trabajo de

hormigonado en tiempo frío.

• Baja los costos de curado.

• Es apto para hormigón armado.

• Cumple las especificaciones para los aditivos dadas en el Reglamento CIRSOC 201.

APLICACIÓN Mezclado Antigel se agrega al comienzo del mezclado junto al agua de amasado.

Dosificación Antigel se diluye en el agua de amasado. La proporción recomendada varía del 1 al 3 % respecto al peso del cemento, dependiendo de la temperatura exterior, de la dosificación del hormigón, y del volumen y geometría de la estructura a colar. RECOMENDACIONES

El uso de Antigel no dispensa de la aplicación de las normas y recomendaciones de orden general para la elaboración

de un hormigón de calidad. En especial deben observarse las disposiciones para el hormigonado en tiempo frío del Reglamento CIRSOC 201, cap 11. ALMACENAMIENTO En lugar seco. Vida útil: 2 años en envases sanos, cerrados en origen.. EMPAQUE En tambores de 230 kg y en baldes de 25 kg. SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua.

Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

® Marca registrada de BASF Aktiengesellschaf 08/06 © 2006, Basf Construction Chemicals Argentina S.A. ANTIGEL.pmd

www.basf-cc-la.com

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

INCORPORADORES DE AIRE

MICRO AIR® Aditivo inclusor de aire estabilizado para concreto

USOS RECOMENDADOS - Concreto expuesto a ciclos de

congelamiento y deshielo - Producción de concreto de alta

calidad normal o de peso ligero (el cemento pesado normalmente no contiene aire ocluido)

DESCRIPCION MICRO® AIR es un aditivo inclusor de aire que le proporciona al concreto una protección extra creando burbujas de aire ultra estables que son fuertes, pequeñas y con poco espaciamiento – una característica especialmente útil en los tipos de concreto que se conocen por su dificultad para ocluir y mantener el contenido de aire deseado. Aún cuando se utilice en un rango de dosificación menor a los inclusores de aire estándares, MICRO® AIR cumple con las especificaciones de ASTM C 260, AASHTO M 154 y CRD-C 13 y otras especificaciones estatales y federales. Listo para usarse a la concentración adecuada para una aplicación rápida y precisa. VENTAJAS - Mejora considerablemente la

estabilidad del aire retenido - Mayor resistencia al daño

causado por los ciclos de congelamiento y deshielo

- Mayor resistencia a la descamación por sales para deshielo

- Superior plasticidad y manejabilidad

- Mejora el sistema de inclusión de aire en el concreto endurecido

- Mejora la capacidad de retención e inclusión de aire en concreto de bajo asentamiento; concreto con cenizas voladoras con alto contenido de carbono, concreto que usa grandes cantidades de

materiales finos; concreto que usa cementos con alto contenido de álcalis; concreto a alta temperatura; y concreto con extensos tiempos de mezclado. - Menor permeabilidad incrementando

su impermeabilidad al agua. - Reduce la segregación y el

sangrado. CARACTERISTICAS DE DESEMPEÑO Investigaciones sobre la durabilidad del concreto han demostrado que la mejor protección del concreto contra los efectos adversos de ciclos de congelamiento y deshielo, así como de las sales para deshielo proviene de: un contenido adecuado de aire en el concreto endurecido; un sistema correcto de espacios con aire en términos del tamaño de las burbujas y su espaciamiento; y una resistencia del concreto adecuada, asumiendo el uso de buenos agregados y técnicas apropiadas de mezclado, colocación, manejo y curado del concreto. En el caso de requerir cantidades inusualmente altas o bajas de un aditivo inclusor de aire para lograr contenidos de aire normales o, si se observa que la cantidad necesaria del aditivo inclusor de aire para lograr los niveles requeridos de contenido de aire cambia significativamente bajo determinadas circunstancias, deberá investigarse la causa de ello. En estos casos es importante determinar que exista una cantidad de aire adecuada en el concreto fresco al momento de su colocación y que se obtenga un sistema de burbujas de

aire adecuado (factor de espaciamiento) en el concreto endurecido. Determinación de contenido de aire El contenido de aire total del concreto de peso normal deberá determinarse siguiendo en forma estricta el método de la ASTM C 231, “Método de Prueba Estándar para la Determinación de Contenido de Aire de Concreto Recién Mezclado por el Método de Presión” o ASTM C 173, “Método de Prueba Estándar para la Determinación de Contenido de Aire de Concreto Recién Mezclado por el Método Volumétrico”. El contenido de aire del concreto de peso ligero deberá determinarse únicamente usando el Método Volumétrico. El contenido de aire deberá verificarse calculando el contenido de aire gravimétrico de conformidad con el método de la ASTM C 138, “ Peso Unitario, Rendimiento y Contenido de Aire (Gravimétrico) de concreto”. Si el contenido de aire total que se mide por el Método de Presión o el Método Volumétrico y se verifica por el Método Gravimétrico se desvía en más de un 1.5%, deberá determinarse la causa de la desviación y corregirse mediante la calibración del equipo o por cualquier proceso que se considere necesario. APLICACIÓN Dosificación No existe un rango de dosificación para el MICRO AIR®. La cantidad exacta de aditivo

necesaria para un contenido específico de aire en el concreto varía en función de las diferencias de los materiales usados en el concreto. Los factores típicos que pueden influir en la cantidad de aire ocluido son: la temperatura, el cemento, el tamaño de partícula de la arena, las proporciones de la mezcla, el asentamiento, los métodos de transporte y colocación, el uso de materiales extra finos como cenizas voladoras, etc. La cantidad de MICRO AIR a usar dependerá de la cantidad de aire ocluido que se requiera bajo las condiciones reales de la obra. En una mezcla de prueba use de 0.03 A 0.10% en peso del cemento. En las mezclas que contengan reductores de agua o controladores de fraguado, la cantidad de MICRO® AIR necesaria es algo menor a la cantidad requerida para el concreto normal. Para mezclas que normalmente requieren una dosificación mayor o menor para obtener el contenido de aire deseado, consulte al representante local de BASF. Formas de Aplicación Adicione el MICRO® AIR a la mezcla de concreto utilizando un dosificador diseñado para aditivos inclusores de aire o en forma manual usando un dispositivo de medición adecuado que asegure una precisión de ±3% de la cantidad requerida. Mida el contenido de aire de la mezcla de prueba e incremente o disminuya la cantidad de MICRO AIR para obtener el contenido de aire deseado en la mezcla de producción. Verifique el contenido de aire del primer lote y haga

ajustes posteriores en caso necesario. Debido a los posibles cambios en los factores que afectan el rango de dosificación de MICRO® AIR, deberán realizarse verificaciones frecuentes durante el transcurso de la obra. Los ajustes a la dosificación deberán basarse en la cantidad de aire ocluido en la mezcla en el momento de la colocación. Para obtener un desempeño óptimo y consistente, el aditivo inclusor de aire deberá aplicarse en el agregado fino, húmedo o con el agua del lote inicial. Al usar agregado fino y ligero, deberán realizarse evaluaciones de campo para determinar el mejor método de adición del inclusor de aire. RECOMENDACIONES Corrosividad No contiene Cloruros, No Corrosivo El aditivo MICRO® AIR no iniciará o promoverá la corrosión del acero reforzado embebido en el concreto, en concreto pretensado o concreto colocado en sistemas de techos y pisos de acero galvanizado. El cloruro de calcio no es un ingrediente que se adiciona en la manufactura de este aditivo. Compatibilidad MICRO® AIR puede usarse en combinación con cualquier otro aditivo de BASF Construction Chemicals. Al usarse en combinación con otros aditivos, cada uno debe adicionarse en forma separada a la mezcla. Temperatura MICRO® AIR deberá almacenarse y suministrarse a una temperatura de 2ºC (35ºF) o mayor. A pesar de que la congelación no afecta al producto, deberán tomarse las precauciones necesarias para protegerlo de la congelación. Si llega a congelarse,

funda y reconstituya el producto por completo con una agitación mecánica ligera. No use aire presurizado para agitar. ALMACENAMIENTO MICRO AIR tiene una vida útil de 18 meses como mínimo. Dependiendo de las condiciones de almacenamiento, la vida útil puede ser mayor EMPAQUE

MICRO AIR se suministra en tambores de 200 Kg y en baldes de 20Kg. SEGURIDAD Riesgos Puede causar irritación en ojos y piel. Micro Air es una solución cáustica.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua.

Consulte la Hoja de Datos de Seguridad (MSDS) para este producto. Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante local de BASF Construction Chemicals.

BASF Construction Chemicals Latin America Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. Micro Air.pmd

www.basf-cc-la.com

ADITIVOS ESPECIALES

DESCRIPCION

RHEOMAC SF100 es un aditivo mineral demicrosílice compactada en polvo formuladopara producir concreto o mor teroextremadamente fuerte y durable concaracterísticas especiales de desempeño.Maximiza la vida de uso del concretoproporcionando una resistencia superior alataque de elementos ambientales dañinos.

VENTAJAS

Cumple con los requerimientos de laespecificación ASTM C 1240 “Especificación Estándar para Microsíliceusada en Concreto y Mortero para CementoHidráulico”

• Mayor cohesividad

• Menor exudación

• Mayor vida útil

• Mayor resistencia y módulo deelasticidad

• Menor permeabilidad que permite unamayor durabilidad

• Mejor resistencia a la reactividad desílice alcalina

CARACTERISTICAS DE DESEMPEÑO

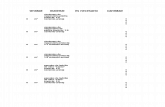

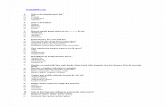

Permeabilidad

RHEOMAC SF 100 es un material de micro-llenado que físicamente llena los espaciosentre las partículas de cemento; disminuyedramáticamente la permeabilidad y reduceel tamaño y número de capilares quepermiten la entrada de contaminantes a la

RHEOMACRHEOMACRHEOMACRHEOMACRHEOMAC® SF100 SF100 SF100 SF100 SF100Aditivo mineral, microsílice compactada

USOS RECOMENDADOS

• Estructuras de concretoreforzado con acero oaplicaciones de shotcretevía húmeda expuestos asales para deshielo o delaire

• Estructuras deestacionamiento, puentes,estructuras marinas, minasy túneles

• Cualquier proyecto deconstrucción que requierala protección que da unconcreto altamente durabley de baja permeabilidad

• Proyectos que requieran unconcreto de altaresistencia/ altodesempeño para reducir eltamaño del elemento,incrementar la longitud deltramo, mejorar los costosestructurales y cumplirotros requerimientosestructurales de altodesempeño.

matriz.

Resistencia a la Compresión

Siendo una pozolana, la microsíliceRHEOMAC SF 100 reaccionaquímicamente dentro de la matrizcementicia para incrementar la cantidad delsilicato de calcio hidratado (gel CSH) quese forma. El gel de CSH es el agenteadherente que mantiene unida la matriz deuna mezcla cementicia en su estadoendurecido. El gel adicional de CSHincrementa la resistencia y disminuye lapermeabilidad.Permeabilidad rápida ante cloruros

0

500

1000

1500

2000

2500

3000

3500

0% 3% 5% 7% 10% 12% 15%

Ensayo de permeabilidad ante cloruros

RHEOMAC SF 100

Culo

mbi

os

Ensayo sobre resistencia a la compresión típica

0

5000

10000

15000

20000

25000

0 5 10 15 Potencialde Resistencia% de RHEOMAC SF 100

Resis

tenc

ia a l

a com

pres

ión

(psi) CF: 658 lb/y d 3 (390 kg /m 3) W/C: 0.41

Optimized Mix Design

BASF Construction Chemicals Latin America

(54-34-8843-3000) (55-11-6108-5555) (56-2-444-9760) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) (511-385-0109) (787-258-2737) (809-957 9303) (58-212-762-5471)Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela

Rep Dominicana

® Marca registrada deBASF Aktiengesellschaf 08/06© 2006 BASF Construction Chemicals Latin America RheomacSF100.pmd

www.basf-cc-la.com

Gravedad específica

RHEOMAC® SF 100 tiene unagravedad específica de 2.2

APLICACION

Dosificación

Se recomienda usar RHEOMAC SF100para aplicaciones de concreto oconcreto lanzado vía húmeda en unrango de dosificación de 5.0 a 15% porpeso de material cementicio.

Mezclado

Para el concreto y shotcrete por víahúmeda, RHEOMAC SF100 se dosificay adiciona en la planta productora decemento en forma similar al cemento uotros materiales cementicios como sonlas cenizas voladoras. Puedeadicionarse a una mezcladora centralo del camión. Siga el procedimientoindicado en la especificación ASTM C94, Especificación Estándar paraConcreto Premezclado o hagareferencia a la Guía del Usuario paraConcretos con RHEOMAC SF 100 parainstrucciones especiales dedosificación y mezclado.

RECOMENDACIONES

Corrosividad

No contiene Cloruros, No Corrosivo

El aditivo de microsílice RHEOMACSF100 no iniciará o promoverá lacorrosión del acero reforzado embebidoen el concreto o mortero. Ni el clorurode calcio ni otros ingredientes concloruros son usados en la manufacturade RHEOMAC SF 100.

Compatibilidad

RHEOMAC SF100 puede usarse conlos cementos Pórtland aprobados deconformidad con las especificacionesASTM, AASHTO o CRD. Es compatiblecon la mayoría de los aditivos paraconcreto, incluyendo todos los aditivosde BASF Construction Chemicals. Serecomienda usar RHEOMAC SF100 conaditivos reductores de agua de altorango como GLENIUM® 3000 NS paraobtener una máxima manejabilidad a lavez de mantener una baja relación agua:materiales cementIcios.

ALMACENAMIENTO

RHEOMAC SF100 tiene una vida útilde 24 meses como mínimo.Dependiendo de las condiciones dealmacenamiento, la vida útil puede sermayor. El material envasado puedealmacenarse indefinidamente en unárea seca.

RHEOMAC SF100 se almacena,maneja y surte en forma similar alcemento o cenizas voladoras. Puedealmacenarse en silos cuando está agranel. Consulte la Guía del Usuario deConcreto con Microsílice RHEOMACSF 100 cuando requiera informaciónsobre el ajuste adecuado para elbombeo y manejo de microsílice dentrode los silos.

EMPAQUE

RHEOMAC SF100 se suministra enbolsas de 20 kg.

SEGURIDAD

Consulte la Hoja de Datos de Seguridad(MSDS) para este producto.

Para información adicional sobre esteproducto, consulte a su representante localde BASF Construction Chemicals.

ADITIVO EXPANSOR

ADIGROUT

Aditivo para elaborar grouting sin contracción USOS RECOMENDADOS ADIGROUT se añade a lechadas, morteros y hormigones para ser utilizados como grout en anclajes y apoyos de máquinas, bases de columnas, mástiles de antenas, bases de torres, etc. ADIGROUT es preferido en nivelación de máquinas que someterán a su anclaje a esfuerzos de fatiga, vibraciones intensas y en todo caso en que un apoyo perfecto y una alineación y nivelación duraderas sean de máxima importancia: turbo generadores, trenes de laminación de acero y aluminio, rieles de grúas, etc.

DESCRIPCIÓN ADIGROUT es un producto en polvo, granulado, de color marrón, utilizado para evitar la contracción de morteros y hormigones.

VENTAJAS ADIGROUT hace posible: • Obtener mezclas de buena

trabajabilidad, aún con baja relación agua/cemento.

• Aumentar las resistencias mecánicas.

• Reducir la exudación y aumentar la adherencia al hierro.

• Llenar completamente las cavidades.

FORMA DE APLICACIÓN Preparación de la superficie La superficie de la cavidad a rellenar debe estar limpia, firme, sin polvo, restos de pintura, asfalto, grasitud, debe humedecerse bien, sin dejar charcos.

Aplicación Según espesor del espacio a llenar, se ilustran a continuación tres casos típicos. Hasta 2 cm de espesor: Mezclar partes iguales de ADIGROUT, cemento Pórtland y arena gruesa. Añadir agua hasta la consistencia necesaria para la colocación. Mezclar muy bien. Rendimiento 750 kg de ADIGROUT cada m3 de mezcla.

Hasta 10 cm de espesor: Mezclar 1 parte de ADIGROUT, con 2 de cemento y 5 de arena gruesa. Añadir agua hasta la consistencia necesaria y mezclar muy bien. Rendimiento 250 kg de ADIGROUT cada m3 de mezcla. Más de 10 cm de espesor y hormigones de cimentación: Mezclar una parte de ADIGROUT, 5 de cemento, 7 de arena gruesa y 10 de agregado grueso 6/10. Agregar agua hasta la consistencia deseada. Mezclar muy bien. Rendimiento 100 kg de ADIGROUT por m3 de hormigón. En todos los casos debe evitarse el agregado de agua en exceso. La colocación se debe efectuar sin demoras. Se debe compactar la mezcla para expulsar el aire y acomodarla, pero evitando sobrevibrarla. Es necesario asegurar el curado aportando humedad durante los primeros días o utilizando Masterkure 123. EMPAQUE En bolsas de 25 kg. ALMACENAMIENTO En lugar seco y en envase cerrado. Vida útil: 1 año en envases de origen sin abrir. LIMITACIONES No añadir otros aditivos a los

BASF Construction Chemicals Latín América Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. ADIGROUT.pmd

www.basf-cc-la.com

hormigones y morteros elaborados con ADIGROUT. SEGURIDAD Riesgos Puede causar irritación en ojos y piel y vías respiratorias.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación. Utilice barbijo antipolvo. No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto. Para información adicional sobre este producto o para su uso en el desarrollo de mezclas de hormigón con características especiales de desempeño, consulte a su representante de BASF Construction Chemicals.

ADITIVOS PARA MORTEROS

ADHERENTES

PROCEM® COLA

Mejorador de adherencia para revoques USOS RECOMENDADOS

• Promover la adherencia de carpetas sobre contrapisos. • Mejorar la adherencia de revoques y morteros para reparaciones, enduídos, salpicados, pinturas de cal y de cemento. • Lograr la perfecta adhesión de enduídos de yeso sobre hormigón realizado con encofrado metálico o sintético.

DESCRIPCIÓN

PROCEM COLA es un líquido viscoso, color blanco, basado en polímeros vinílicos en dispersión acuosa. VENTAJAS

Añadido a morteros y revoques de cemento Pórtland y/o cal aumenta grandemente la adherencia a la base y las resistencias mecánicas a la tracción, flexión, abrasión, impacto. No es corrosivo. APLICACIÓN Forma de Aplicación y Dosificación

Para obtener el mejor resultado con el uso de PROCEM COLA la superficie de aplicación debe estar firme y limpia. Partes flojas deben quitarse; las manchas de grasa o aceite deben ser frotadas con agua caliente y detergente, o bien con una solución de soda cáustica. Las superficies muy absorbentes deben ser humedecidas con agua. Puente de adherencia Para una mejor adherencia de las mezclas, se coloca una capa fijadora salpicada enérgicamente y cepillada. Este fijador se elabora mezclando cemento con PROCEM COLA en partes iguales y añadiendo simultáneamente el agua necesaria para la consistencia de lechada espesa. Una vez que este fijador haya comenzado a tirar se coloca el revoque tradicional con el añadido de 500 cm3 de PROCEM COLA por

cada bolsa de 50 kg de cemento Pórtland. Consumo: 0,400 kg/m2. Morteros de reparación, bacheos, etc. Mezclar una parte de cemento y tres de arena. Empastar hasta la consistencia adecuada con una mezcla de una parte de PROCEM COLA y tres partes de agua. Consumo: 0,500 kg/m2 por cm de espesor. Ligante para revestimientos salpicados. Preparar el salpicado de acuerdo a las instrucciones del fabricante, pero reemplazando parte del agua por PROCEM COLA en la proporción de 2 kg por cada 50 kg de mezcla seca para salpicar. Enduídos de yeso

Para lograr la adhesión del yeso sobre hormigones realizados con encofrados metálicos o sintéticos, se aplica un puente de adherencia. Para elaborarlo se mezcla una parte de cemento y media parte de arena fina. Se empasta con una dilución de una parte de PROCEM COLA en cuatro de agua hasta una consistencia fluida.

Sobre esta capa se aplica el enduído de yeso con la adición de 3 a 5 % de PROCEM COLA con respecto al yeso y el agua necesaria para lograr el enduído plástico. Se consume 1 kg de PROCEM COLA cada 15 a 20 m2. RECOMENDACIONES

• El uso de PROCEM COLA no dispensa de la aplicación de las reglas del buen arte: limpiar y humedecer las superficies, emplear las arenas

BASF Construction Chemicals Latín América Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. PROCEM COLA.pmd

www.basf-cc-la.com

adecuadas, cuidar el correcto curado, sobre todo en clima caluroso y seco.

• No aplicar a temperaturas menores que 2° C. ALMACENAMIENTO

En lugar seco y fresco y protegido de la congelación. Vida útil: 18 meses en envases cerrados en origen. EMPAQUE

Tambores de 200 kg, baldes de 20 kg. SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua.

Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto, consulte a su representante de BASF Construction Chemicals.

PROCEM® LATEX Ligante adhesivo y reforzante para morteros USOS RECOMENDADOS

• Elaborar puentes de adherencia entre revoques y hormigón. • Mejorar los morteros para reparación superficial de hormigón defectuoso, dañado o erosionado; los revoques para alisado interior de depósitos, silos, tuberías; los enlucidos para hormigón vista. • Realizar perfectos bacheos, carpetas de nivelación, alisado de pisos industriales. • Reforzar mezclas para adherir baldosas, tejas, cerámicas, azulejos, losas aislantes, bloques. • Reforzar pinturas minerales en polvo y al látex.

DESCRIPCIÓN PROCEM LATEX es una emulsión líquida de copolímeros acrílicos, color blanco. No es inflamable ni corrosiva. VENTAJAS

Añadido a morteros, revoques y enlucidos de cemento Pórtland, con o sin cal, modifica sus propiedades. • Confiere plasticidad a la mezcla y adherencia sin necesidad de picar la superficie, incluso sobre hormigón. • Aumenta la elasticidad del material, lo que reduce la aparición de fisuras y aumenta la resistencia al impacto. • Mayor resistencia a la abrasión y altas resistencias a compresión, tracción y flexión. • Otorga mayor impermeabilidad al agua, aceites, grasas y productos químicos. APLICACIÓN Forma de Aplicación

Para obtener el mejor resultado con el uso de PROCEM LATEX, la superficie de aplicación debe estar firme y limpia. Partes flojas deben quitarse, las manchas de grasa o aceite deben ser frotadas con agua caliente y detergente o bien con solución de soda cáustica. Las superficies muy absorbentes deben ser humedecidas con agua. Puente de adherencia: Aplicar PROCEM LATEX tal cual viene, sobre la superficie a reparar,

a razón de 1 kg cada 4 m2. La aplicación se hace con pinceleta o escoba, extendiendo bien el producto para no dejar charcos. Colocar el mortero u hormigón y compactarlo antes de que el producto haya secado.

Morteros para reparaciones, bacheos, carpetas: Mezclar una parte de cemento y tres partes de arena. Empastar hasta consistencia deseada con una mezcla de una parte de PROCEM LATEX y cuatro partes de agua. En alisados de amplia superficies, cuidar el curado manteniéndolo húmedo durante los primeros días. Mezclas a la cal para adherir revestimientos: Mezclar 3 baldes de arena, 1 de cal y 1 cuchara de cemento. Empastar hasta la consistencia adecuada con una mezcla de 1 parte de PROCEM LATEX y 6 partes de agua. Dosificación

En morteros en general, aproximadamente 0,500 kg/m2 y por cm de espesor. En puentes de adherencia, aproximadamente 0,250 kg/m2. RECOMENDACIONES

• El uso de PROCEM LATEX no dispensa de la aplicación de las reglas del buen arte: limpiar y humedecer las superficies, emplear las arenas adecuadas, cuidar el correcto curado sobre todo en clima caluroso y seco. • No aplicar a temperaturas menores de 5° C.

BASF Construction Chemicals Latín América Argentina Brasil Chile Colombia Costa Rica Ecuador México Perú Puerto Rico Venezuela (54-34-8843-3000) (55-11-6108-5555) ( 56-2-444-9110 ) (57-1-321-7210) (506-440-9110) (593-2-256-6011) (52-55-2122-2200) ( 511-385-0109) (787-731-8040) (58-212-762-5471)

® Marca registrada de BASF Aktiengesellschaf 09/06 © 2006, Basf Construction Chemicals Argentina S.A. PROCEM LATEX.pmd

www.basf-cc-la.com

ALMACENAMIENTO

En lugar seco y fresco, protegido de la congelación.

Vida útil: 2 años, en envases cerrados en origen. SEGURIDAD Riesgos Puede causar irritación en ojos y piel.

Precauciones Se recomienda usar lentes de seguridad con protectores laterales mientras está aplicando el producto. Use guantes de goma o látex. La selección de elementos tales como botas y delantal, dependerá de la operación No es inflamable ni combustible. Como todo producto químico debe mantenerse alejado del alcance de los niños. Ante derrames, use equipo protector adecuado. Elimine la pérdida, endique el derrame y recójalo para almacenarlo como desecho. Limpie la mancha residual con agua. Consulte la Hoja de Datos de Seguridad (MSDS) para este producto.

Para información adicional sobre este producto, consulte a su representante de BASF Construction Chemicals.

IMPERMEABILIZANTES

MASTER® 1 Hidrófugo químico inorgánico de fraguado normal. USOS RECOMENDADOS MASTER 1 se añade a los morteros de cemento empleados para revoques hidrófugos en toda clase de impermeabilizaciones integrales: • Capas aisladoras verticales. Paredes, fachadas, medianeras, cargas. • Capas aisladoras horizontales. sub-muraciones, fundaciones, pisos, carpetas, asentado de baldosas.

DESCRIPCIÓN MASTER 1 es un hidrófugo químico de base inorgánica, formado por una dispersión coloidal líquida, espesa, color amarillo, con una densidad de aproximadamente 1.04 kg/lt. Sus partículas atomizadas, responsables del efecto hidrofugante, reaccionan rápidamente con el cemento en hidratación y desarrollan geles que obturan los capilares del mortero. VENTAJAS • Master 1 no modifica el tiempo de fraguado de la mezcla. • No altera la adherencia entre capas sucesivas. • No impide el intercambio gaseoso de las paredes, evitando toda forma de condensación interna. • Mantiene permanentemente su acción hidrófuga, pues no se degrada.

APLICACIÓN Forma de Aplicación La superficie a revocar debe estar firme, limpia, sin grasas, aceites, ni restos de pinturas, madera, hierros o clavos. Todas las fisuras, rajaduras, nidos de grava y partes defectuosas en general deben ser reparadas previamente. En obras de reparación, picar el revoque viejo hasta llegar al ladrillo y dejar éste bien limpio, sin polvillo mal adherido. Humedecer bien la zona de aplicación.