EVALUACIÓN TÉCNICA SOBRE LA INCORPORACIÓN DE … MEZA.pdfcompuestos oxigenados, como pueden ser...

Transcript of EVALUACIÓN TÉCNICA SOBRE LA INCORPORACIÓN DE … MEZA.pdfcompuestos oxigenados, como pueden ser...

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA QUÍMICA E INDUSTRIAS EXTRACTIVAS

DEPARTAMENTO DE INGENIERÍA QUÍMICA PETROLERA

EEVVAALLUUAACCIIÓÓNN TTÉÉCCNNIICCAA SSOOBBRREE LLAA

IINNCCOORRPPOORRAACCIIÓÓNN DDEE NNUUEEVVOOSS CCOOMMPPUUEESSTTOOSS OOXXIIGGEENNAADDOOSS EENN LLAA PPRREEPPAARRAACCIIÓÓNN DDEE

GGAASSOOLLIINNAA CCOOMMEERRCCIIAALL

T E S I S

PARA OBTENER EL TITULO DE

IINNGGEENNIIEERROO QQUUÍÍMMIICCOO PPEETTRROOLLEERROO

P R E S E N T A N:

RIVAS MEZA VÍCTOR ALFONSO SANTIN ICHIKAWA BLANCA EDITH

ASESOR DE TESIS:

Ing. JOSÉ ÁLVAREZ SÁNCHEZ.

MÉXICO D.F. DICIEMBRE DE 2006

DEDICATORIAS

A Dios y a la vida por darnos la oportunidad de desarrollarnos como individuos, hijos, hermanos, amigos, compañeros y ahora como profesionistas.

Blanca Edith y Víctor Alfonso A Avita (Rosalba) y mi abuelito Benigno por esas platicas de aliento y por creer siempre en mí, como olvidar sus consejos, para ustedes donde quiera que estén, estos pensamientos y trabajo como muestra de respeto y amor.

Víctor Alfonso

A MI MADRE: La cual con su esfuerzo me dio fortaleza y ganas de seguir preparándome y luchar para salir adelante en este proyecto.

Blanca Edith

AGRADECIMIENTOS

A nuestro orgulloso INSTITUTO POLITÉCNICO NACIONAL por acogernos en su silencioso regazo, dándonos momentos alegres y tristes, pero sobre todo lo mas grande para nosotros, la oportunidad de culminar nuestra carrera profesional.

A NUESTRO PROFESOR Y ASESOR DE TESIS: ING. JOSE ÁLVAREZ, el cual con sus enseñanzas, asesoría y su apoyo en el desarrollo de este proyecto se pudo concluir de forma satisfactoria para nosotros. Al ING. JAVIER RODRÍGUEZ encargado del LABORATORIO DE ANÁLISIS FÍSICOS DEL IMP, el cual nos brindo su apoyo y facilidades para realizar las pruebas necesarias para el desarrollo de esta tesis. Así como a nuestra compañera WENDY SANTIAGO la cual nos elaboro las pruebas para este trabajo escrito. A EL LABORATORIO DE MOTOQUIMIA por habernos permitido la facilidad de realizar las pruebas de índice de octano.

AGRADECIMIENTOS A MI MADRE: Con todo mi amor y admiración porque con la esperanza de verme realizada en cada etapa de mi vida, diste parte de la tuya. A ti con humildad y con el más profundo amor, como un tributo de eterna gratitud y porque esta carrera también es tuya. Gracias A MI PADRE: Por respetar mis decisiones y aceptarme a pesar de la gran diferencia de ideologías que existen. A MIS HERMANOS: A cada uno de ellos les agradezco, estar conmigo en el momento indicado, por su apoyo y sobre todo por su comprensión. Y como muestra para que luchen por sus ideales y objetivos, para abrirse las puertas del éxito y nunca, pero nunca se cansen de luchar A MIS ABUELITOS GRACIELA Y ALBERTO: Por el gran cariño y apoyo que siempre me han brindado. Gracias Los quiero mucho. A MIS TIOS Y PRIMOS: Que forman un papel muy importante dentro de mi vida y de mi formación como persona. A MIS AMIGOS: Por compartir conmigo la etapa estudiantil y aprender a salir adelante. A MI NOVIO: Que me apoya en cada momento y me acepta como soy. Gracias A MIS PROFESORES: Gracias por sus conocimientos y orientación que me brindaron para que mi etapa profesional concluyera.

BLANCA EDITH

AGRADECIMIENTOS

A mi Madre: Al ser más hermoso y quien sin pensar las consecuencias y los sufrimientos que enfrentaría me dio la vida, pero que a partir de ese bello momento no solo se convirtió en mama sino en mi ángel de la guarda, cobijándome cuando tenia frió, alimentándome cuando lo necesitaba, aconsejándome cuando lo requería, exigiéndome cuando flaqueaba, pero siempre mostrándome tu infinito amor hacia los demás, a Dios y la vida. Ahora todo lo que soy se lo debo a tu ejemplo de tenacidad y valor. “Gracias por estar siempre conmigo, por haber sido mi mas dilecto y respetable amiga, este triunfo es tuyo, mamita…” A mi Padre: A ti por formarme y educarme, por hacer de mi lo que hoy soy, por enseñarme a luchar con honestidad y coraje por lo que se quiere y sobre todo por motivarme a seguir adelante y brindarme la oportunidad de terminar uno de mis más grandes sueños, gracias por estar conmigo a pesar de las grandes diferencias en nuestras ideologías. A mi Hermano Damián: Tu que eres el mejor amigo al cual le cuentos todas mis aventuras, mis sueños. Quien sin saberlo fue un ejemplo a seguir ya que el mostró que una persona sin sueños no puede estar viva, pues los sueños son la vida misma de un ser. Por tal razón “manito” te agradezco cada palabra, abrazo, y gesto que me alentaba aclarando en ocasiones mis dudas. Sabiendo que cuento contigo HERMANO. A mi amigo y hermano del alma Aldo: Juntos hemos aprendido a vivir, creciendo como cómplices y amigos incondicionales. Aldo, doy gracias a Dios por habernos hecho amigos y hermanos. Y el triunfo que hoy obtengo es también tuyo. A mi madrina Norma: En esta vida uno debe de aprender a levantarse de una caída, y es más fácil cuando el destino te pone a alguien tan especial para apoyarte, resulta curioso que en una caída (literalmente) mi camino se cruzara con una mujer tan decidida, amable, cariñosa, leal y sobre todo dispuesta a ser como una madre para mi. Este éxito mas en mi vida no seria lo mismo sin tu presencia, ya que al igual que mi madre me has brindado tu cariño y amor; por eso te estoy infinitamente agradecido por que Tu no solo me diste eso, por Ti tengo otra familia a la cual adoro.

A la familia García Güido: Sin el apoyo de esta familia durante mi vida personal y estudiantil el camino hubiera sido más escabroso, pero para agradecerles debo de mencionar a sus integrantes: Don Benjamín, que me tolero a pesar de las inmensas travesuras; Doña Delfina, por creer en mi y brindarme su amistad; Miriam, por su ayuda en las labores escolares, por los consejos y las platicas tan constructivas, pero sobre todo por ser una gran amiga; Benjamín, gracias por tus consejos y depositar tu confianza en mi. Avita, donde quiera que estés siempre te estaré eternamente agradecido por brindarme tu cariño y ser quien me escuchabas cuando lo necesitaba. Y como olvidar al travieso de André que me ha brindado su amor filial y grandes momentos de risas. A mis grandes amigos: David Reyes, por brindarme tu amistad desde la secundaria; Alan G. Piña, por estar cuando lo necesito y comprenderme; Eduardo J. Rodríguez, a pesar de conocernos hace poco me has brindado tu amistad y por presionar para que terminara este trabajo; A Daniela Figueroa, Mayra Bastida, Jessica Muñoz e Itzel Susano, por que para llegar aquí tuve que pasar por la preparatoria y sin ustedes no hubiera sido lo mismo, además siempre confiaron en mi, las adoro. En general todos ustedes han hecho que el camino que llevo recorrido sea mas ligero y que la vida diaria sea mas placentera, los quiero. A mis amigos y compañeros de generación: A Belem, Zaira, Berenice, Angélica, Maricela, Itzel, Gonzalo, Wendy, Genaro, Javier, Rodolfo, Salvador y Rashad. Gracias a ustedes la estancia en la ESIQIE fue algo maravilloso y divertido; de igual manera juntos y en equipo nos ayudamos para alcanzar la meta en común que todos perseguíamos. A Blanca Edith: Por aceptar trabajar conmigo para juntos terminar esta parte de nuestra vida, gracias por tu amistad, dedicación y esfuerzo. Felicidades por tu logro.

SSSSi mencionara a todas las personas que indirectamente me ayudaron a lograr este sueño

podría realizar un libro ¡y no acabaría! así que solo me queda decirles muchas GRACIAS.

VICTOR ALFONSO

ÍNDICE

Resumen 1 Introducción 2 CAPITULO I. Generalidades de los combustibles I.1 Descripción de los combustibles 3 I.1.1 Definición de combustibles 3 I.1.2 Clasificación 3 I.1.3 Impacto ambiental 9 I.2 La gasolina como un derivado de los combustibles fósiles. 10 I.3 Combustibles alternos 11 I.4 Normatividad nacional e internacional en la formulación de gasolinas 18 CAPITULO II. Gasolinas II.1 Reseña histórica 23 II.2 Propiedades de la gasolina 27 II.3 Tendencias en la calidad de las gasolinas 31 II.4 Aditivos 34 II.5 Producción de gasolinas en México 37 II.6 Problemas de las gasolinas 44 CAPITULO II. Propiedades y constitución de los compuestos oxigenados III.1 Generalidades 46 III.2 Propiedades físicas y químicas 47 III.3 Procesos para la obtención de compuestos oxigenados 51 III.4 Esteres como alternativa de aditivos 56 CAPITULO IV. Evaluación técnica IV.1 Comparación y ventajas de los compuestos oxigenados 60 IV.2 Impacto de las emisiones a la atmósfera en la inclusión de compuestos oxigenados a las gasolinas 69 IV.3 Impacto de la inclusión de compuestos oxigenados a las gasolinas 72 IV.4 Impacto de la inclusión de nuevos compuestos oxigenados en las gasolinas 77 IV.5 El futuro de los compuestos oxigenados. 83 Discusión 91 Conclusiones y recomendaciones 93 Anexos 94 Bibliografía 96

- 1 -

RESUMEN

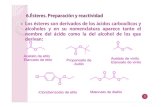

El presente trabajo esta conformado en su primera parte por la descripción general de los combustibles la cual comprende su definición así como su clasificación y el impacto ambiental que se tiene al utilizar los diferentes tipos de combustibles fósiles con que se cuentan en la actualidad. También se describe a la gasolina como un derivado de los combustibles fósiles que tiene mayor auge en la actualidad, así como la opción de algunos combustibles alternos los cuales pueden sustituir a éste combustible fósil. Además se expone el marco normativo que se ha manejado en los últimos años tanto para la elaboración, consumo y restricciones para el uso de combustibles. En la segunda parte se habla más detalladamente de las gasolinas haciéndose una reseña histórica y se mencionan algunas de las propiedades físicas y químicas más importantes como son: la Volatilidad, Destilación, la Presión de vapor Reid, Octanaje, las Gomas preformadas, la Capacidad Corrosiva y el Contenido de Azufre. En esta parte se refiere, además, a las tendencias en la calidad de las gasolinas haciendo sobresalir la eliminación del plomo y la adición de diferentes aditivos como son los compuestos oxigenados y la elaboración de las mismas en México sin dejar a un lado los problemas ambientales que causan la utilización de las gasolinas reformuladas. En la tercera parte se habla más detalladamente de los principales compuestos oxigenados utilizados en mezclas de gasolina, éstos se dividen en dos grupos principales: los Alcoholes y los Éteres. Al primer grupo pertenece el metanol, el etanol, el alcohol isopropílico y el alcohol terbutílico; y al segundo el Metil Terbutil Éter, el Ter Amil Metil Éter, el isopropil Éter, Etil Terbutil Éter y se describen sus principales propiedades Físicas y Químicas y los procesos de obtención para ambos grupos. Dentro de esta parte se hace una breve descripción de las propiedades de los ésteres tomando estos compuestos como una alternativa de aditivos. En la cuarta parte se presenta una evaluación Técnica, en donde se mencionan las ventajas y desventajas de utilizar estos compuestos, el impacto ambiental que se tiene con la inclusión de compuestos oxigenados en las gasolinas, así como la introducción de nuevos compuestos oxigenados, como pueden ser los ésteres y el futuro de dichos compuestos.

Después de realizar la evaluación técnica sobre el uso de los compuestos oxigenados de haber obtenido los datos de las pruebas realizadas se presentan en la parte final la discusión sobre los valores y la información recabada.

- 2 -

INTRODUCCIÓN

En la actualidad existen severos problemas de contaminación ambiental en la ciudad de México. Dicha contaminación se provoca principalmente por el consumo de combustibles automotores, como la gasolina y el diesel. Las gasolinas comerciales (PEMEX Magna y PEMEX Premium), se elaboran mediante el mezclado de diferentes corrientes de procesos provenientes de la refinación del petróleo. La cantidad en que cada una de estas corrientes se incorpora en la mezcla final, depende de su calidad y costo unitario. Además de estas corrientes de proceso, existen actualmente diversos aditivos que se agregan a la gasolina comercial con el fin de mejorar su calidad, buscando la sustitución de compuestos que pueden resultar dañinos para el hombre con prolongadas exposiciones a ellos, principalmente los compuestos oxigenados, como los éteres, alcoholes y esteres. La adición de estos compuestos oxigenados se ve limitada por la restricción máxima permisible en cuanto al contenido de oxígeno en las gasolinas. Sin embargo, tanto el costo como la calidad de estos compuestos es diferente, ya que cada uno de ellos se obtiene mediante diferentes procesos. Por tales motivos, el presente trabajo de tesis tiene como finalidad estudiar los diferentes aspectos técnicos, para determinar las mejores propuestas de los aditivos usados y/o nuevos que deben de agregarse a las gasolinas comerciales minimizando costos, pero no por ello poniendo en riesgo la salud del hombre al igual que la calidad ambiental. Efectuar una evaluación de los aspectos técnicos y sobre el impacto ambiental que se tiene al incorporar compuestos oxigenados (éteres, alcoholes y esteres) en la preparación de gasolinas comerciales en México. Analizar técnicamente la toxicidad de los compuestos que se ha usado como aditivos en la formulación de las gasolinas comerciales y evaluar las propiedades que se ven afectadas por la inclusión de los compuestos oxigenados en la elaboración de los combustibles. De igual manera se persigue estudiar los diferentes aspectos de la producción y uso de los éteres, alcoholes y esteres en el país y a nivel internacional, así como la normatividad que se sigue en los diferentes ámbitos que involucra la formulación de los combustibles demandados por la sociedad. Y conjuntamente al estudiar estos aditivos se busca analizar las ventajas y desventajas que presentan entre ellos mismos.

- 3 -

I.1 Descripción de los combustibles En general un combustible es cualquier sustancia que puede arder, habitualmente se reserva esta denominación para aquellos materiales que son quemados para producir energía calorífica. Los combustibles tienen una importancia fundamental en el mundo actual y dan un gran poder económico a los países que los poseen, sin embargo el binomio energía-medio ambiente, es el problema actual en el mundo y su solución demanda de una acción coordinada entre la calidad de los combustibles y las tecnologías de los equipos en donde se emplean, a fin de obtener como resultado final menores emisiones por unidad de energético consumida. Para tener una mejor idea de lo que es un combustible, a continuación se da una definición más clara y concisa para entender éste concepto. I.1.1 Definición

Un combustible es cualquier sustancia que causa una reacción ultra hiperpatógena con el oxígeno de forma violenta, con producción de calor, llamas y gases. Supone la liberación de una energía de su forma potencial a una forma utilizable (por ser una reacción química, se conoce como energía química). En general se trata de algo susceptible de quemarse y produce energía calorífica.

Existe una gran diversidad de combustibles los cuales son clasificados según el origen de los mismos así como el estado de agregación en el que se encuentren.

I.1.2 Clasificación

Como ya lo mencionamos, existen varios tipos de combustibles, y a pesar de eso, en esta ocasión únicamente se hace mención al gran grupo de los combustibles fósiles los cuales son los de mayor interés para el desarrollo de éste proyecto.

� Combustibles fósiles

- Combustibles sólidos - Combustibles fluidos

Combustibles fósiles Son sustancias ricas en energía que se han formado a partir de plantas y microorganismos enterrados durante mucho tiempo. Los combustibles fósiles, que incluyen el petróleo, el carbón y el gas natural, proporcionan la mayor parte de la energía que mueve la moderna sociedad industrial.

- 4 -

Dentro combustibles fósiles se encuentran el carbón, la hulla y los hidrocarburos, estos últimos son compuestos formados por hidrógeno y carbono; algunos contienen también pequeñas cantidades de otros componentes. Los hidrocarburos se forman a partir de antiguos organismos vivos que fueron enterrados bajo capas de sedimentos hace millones de años. Debido al calor y la presión creciente que ejercen las capas de sedimentos acumulados, los restos de los organismos se transforman gradualmente en hidrocarburos. El petróleo crudo es refinado en gasolina, gasóleo y combustible para reactores, que mueven el sistema de transporte mundial. Combustibles sólidos

Dentro de los combustibles sólidos tenemos principalmente:

a) La leña

Fue el combustible más usado por el hombre hasta que se empezó a utilizar el carbón mineral. En la actualidad la leña es escasa y cara y sólo se utiliza como combustible en las chimeneas del hogar o para iniciar la combustión del carbón en pequeños hornos.

b) Carbón vegetal.

Es el que se obtiene mediante la combustión incompleta de la madera. La carbonización de la madera se realiza en hornos o en las antiguas carboneras, consistentes en una pila de leña cubierta de tierra y con orificios que se abren o se cierran para controlar el caudal de aire a fin de que la combustión no se detenga. El calor producido por la combustión de una pequeña parte de la madera apilada produce la carbonización del resto.

Este combustible arde con mucha facilidad, contiene pocas impurezas y su potencia calorífica es de 8000 Kcal/kg, por lo que era muy utilizado para tratamientos térmicos de metales y para cocinar, sobre todo el carbón de maderas duras como la encina.

En la actualidad el carbón vegetal se utiliza muy poco debido a la escasez de madera y a su elevado precio.

c) Carbón mineral.

Se generalizó su utilización en el siglo XVIII con la revolución industrial, debido a que la naciente industrialización exigía grandes cantidades de combustible.

Se encuentra en el subsuelo a diferentes profundidades formando vetas de diferentes tamaños que proceden de la carbonización natural de grandes masas vegetales sepultadas hace millones de años.

- 5 -

Salvo en las minas a cielo abierto o de superficie, la explotación de la mina de carbón se realiza mediante la excavación de pozos para permitir el acceso directo de los trabajadores a la veta. Los pozos y galerías se airean con grandes ventiladores y tubos.

El arranque del carbón, que se hacía con pico y pala, se realiza ahora en las pequeñas explotaciones fraccionándolo con máquinas perforadoras movidas por aire comprimido. En las minas más grandes el arranque se realiza con las ruedas dentadas de poderosas máquinas que depositan el carbón en cintas transportadoras o en trenes interiores, los cuales llevan el carbón hasta los montacargas de los pozos para sacarlo a la superficie.

El carbón mineral contiene impurezas, muchas de las cuales se eliminan con un tratamiento de lavado en la zona minera. No ocurre así con el azufre, que crea problemas de contaminación con su combustión. Después del lavado, el carbón se clasifica por tipos y tamaños.

A medida que avanza la explotación se toman medidas para aumentar la seguridad: los túneles o galerías se apuntalan con columnas y vigas de madera o de hierro para evitar derrumbamientos, se hacen instalaciones para la extracción del agua de las inevitables infiltraciones y para la aireación y extracción de los gases explosivos (metano) que desprende el carbón.

Se prevé que en el futuro, el proceso de extracción del carbón estará completamente automatizado y dirigido desde el exterior, e incluso hay proyectos de explotar el carbón en el interior mismo de la mina para ahorrar así su transporte.

El transporte del carbón desde la zona minera hasta la zona industrial de consumo se hace por ferrocarril y por barco, por ser éstos los medios de transporte masivo más económicos.

Existen cuatro variedades de carbón mineral con diferente grado de carbonización: turba, lignito, hulla y antracita.

Durante los dos últimos siglos, el carbón mineral es el que ha suministrado la energía calorífica necesaria para la actividad industrial. En los primeros momentos de la industrialización se utilizó, fundamentalmente, para alimentar las calderas de las máquinas de vapor instaladas en las industrias y en las locomotoras y barcos. Con posterioridad se viene utilizando en las centrales térmicas de producción de energía eléctrica.

En la actualidad ya no es el principal combustible industrial debido al encarecimiento de su extracción por ser las minas cada vez más profundas y de difícil mecanización; a la masiva producción y al menor coste de los combustibles derivados del petróleo (en algunas centrales térmicas, el carbón se sustituyó por el combustoleo); y a la obtención de electricidad mediante centrales nucleares. Para atender la creciente demanda de energía eléctrica no se construyen nuevas centrales térmicas.

- 6 -

Sin embargo, su importancia económica va en aumento ante el encarecimiento y previsible escasez del petróleo y también por las modernas técnicas de la industria química, que lo utiliza como materia prima para producir gran variedad de productos:

Por estos factores y por el volumen de sus reservas, superiores a las del petróleo, las previsiones indican que el consumo de gasolina descenderá y el de carbón irá en aumento, lo que índica que en los próximos años podría llegar a recuperar su importancia pasada.

El carbón mineral se comercializa, clasificado por su tamaño, en cualquiera de sus cuatro variedades. Para aprovechar el polvo y los pedazos demasiado pequeños se fabrica el carbón aglomerado en formas prismáticas u ovoidal, que se consiguen por compresión de las partículas.

La combustión del carbón produce problemas de contaminación química en la atmósfera, la lluvia ácida, debida al desprendimiento de gas sulfuroso (SO2) derivado de la combustión del azufre que acompaña al carbón como impureza. Este gas se convierte en ácido sulfúrico en contacto con la humedad atmosférica y produce daños importantes.

Los principales países exportadores de carbón son Estados Unidos, Polonia, Australia, U.R.S.S, Alemania, Canadá y Sudáfrica.

d) Carbón de coque.

Es un carbón bastante ligero, de aspecto poroso y elevada potencia calorífica, 3 000 Kcal/kg. Se obtiene de la destilación de la hulla, calentándola fuertemente en hornos cerrados para aislarla del aire. La hulla desprende gases de gran utilidad industrial y, al final del proceso, queda en el horno el carbón de coque.

Este carbón es indispensable para la fabricación del hierro y del acero. Se utiliza también para calefacción en núcleos urbanos porque su combustión no desprende humo y permite disminuir la contaminación ambiental.

Estos combustibles, en la actualidad, son muy poco utilizados debido a que son muy contaminantes a la atmósfera.

Combustibles fluidos

En esta categoría se encuentran los líquidos y los gases.

Entre los líquidos podemos encontrar los siguientes:

a) Alcoholes.

En los últimos años se ha trabajado en el desarrollo de motores aptos para funcionar con metanol o etanol, productos obtenidos a partir de madera y caña de azúcar.

- 7 -

b) Petróleo bruto natural.

Es un líquido viscoso y oscuro que se encuentra en el subsuelo, algunas veces a gran profundidad, de donde se extrae por medio de perforaciones. La producción mundial de petróleo puede llegar a 3 000 millones de toneladas al año, de las cuales la mitad se produce en la zona de Oriente Medio y el resto, en orden decreciente, en URSS, EEUU, África, América del Sur, etc. El comercio internacional del petróleo utiliza como unidad el barril, que equivale a 159 litros.

El petróleo crudo se somete a una destilación fraccionada con lo cual se consigue que se desprendan primero los vapores de los productos más volátiles y a sí sucesivamente hasta obtener los productos principales que son:

• La gasolina

Éste producto se obtiene dentro de un intervalo de temperatura que va de los 180 ºC; hasta los 280 ºC. Como el porcentaje de gasolina que se obtiene de la destilación del petróleo es relativamente pequeño, dado el gran consumo actual, en las refinerías se reprocesan los otros productos más densos, que los transforma en gasolina.

• Turbosina

Combustible para avión. Destilado del petróleo similar a la querosina. Líquido claro, olor a aceite combustible, insoluble en agua. Conocido también con los nombres de jet fuel y combustible de reactor. Se utiliza como combustible en las turbinas de los aviones de propulsión a chorro. Temperatura de ebullición (rango) a 760 mm Hg: 149 - 300º C

• El queroseno o petróleo industrial

Es un líquido transparente, algo más denso que la gasolina y menos inflamable, que se utiliza como combustible en los motores a reacción y de turbina de gas. Se utiliza también como disolvente y para calefacción doméstica

• El gasóleo

El cual se obtiene a una temperatura alrededor de los 350 °C.

Es un líquido de aspecto algo aceitoso, de densidad 0,85 y potencia calorífica de 42 000 Kcal/kg. Su principal aplicación es como combustible de los motores diesel gracias a su propiedad de inflamarse cuando se le somete a elevadas presiones y temperaturas.

En la actualidad este combustible resulta más económico que las gasolinas y por eso se utiliza para motores medianos y grandes de coches, camiones, tractores y buques.

- 8 -

• El combustoleo

El cual se obtienen utilizando temperaturas más elevadas y es un líquido espeso y oscuro que se utiliza para los hornos industriales y para calefacción. Como su temperatura de inflamación es elevada es difícil mantener su combustión, por lo cual es necesario calentarlo previamente, y con frecuencia puede resultar contaminante debido al humo que desprende cuando las condiciones de su combustión no son las adecuadas. Es el combustible liquido más económico.

Y por parte de los gases existen los siguientes:

a) Gas de alumbrado.

También conocido como gas ciudad y es una mezcla de gases que se obtiene por destilación seca de la hulla. Se compone de un 50 % de hidrógeno, un 34 % de metano, un 8 % de monóxido de carbono y pequeñas cantidades de otros compuestos. Actualmente está siendo sustituido por el gas natural.

b) Gas natural.

Es un combustible gaseoso que se encuentra formando bolsas en el subsuelo, generalmente asociado con el petróleo o el carbón. Está compuesto fundamentalmente por metano, pequeñas cantidades de otros gases combustibles como el etano y otros no combustibles como el nitrógeno y el dióxido de carbono.

Los principales productores de gas natural son: Unión Soviética, Estados Unidos, Canadá, Países Bajos, Reino Unido, Rumania, Argelia, Oriente Medio(Irak) e Indonesia.

La comercialización y utilización generalizada del gas natural es bastante reciente.

El gas natural se transporta licuado desde su lugar de obtención hasta los lugares de consumo mediante buques metaneros o a través de largas tuberías o gasoducto.

El gas natural se almacena en grandes depósitos llamados gasómetros que lo mantienen a la presión necesaria para impulsarlo a través de una red de tuberías enterradas en el suelo, de estructura ramificada, provista de llaves de paso para aislar cualquier tramo en caso de avería.

Este gas es más ligero que el aire. Por ese motivo cuando se produce una fuga en un recinto cerrado resulta muy peligrosa pues, además del riesgo de explosión, existe el de asfixia, ya que el gas va desplazando al aire que se necesita para la respiración. Para advertir de este peligro, se le añade una sustancia de olor característico que advierte su presencia.

El consumo de gas natural va en aumento, tanto para la industria como para usos domésticos de calefacción y cocina, pues presenta una combustión muy limpia, sin

- 9 -

desprendimiento de humo ni de residuos sólidos. Su transporte canalizado es más fácil que el transporte en recipientes metálicos de gases licuados como el butano y el propano.

c) Propano y butano.

Son dos combustibles gaseosos que se obtienen en las refinerías de petróleo. El butano se comercializa licuado y envasado en recipientes metálicos de diferentes tamaños, desechables los más pequeños y recargables todos los demás.

El propano también se suministra licuado, en botellas o recargando depósitos metálicos situados en el exterior, junto a las industrias o viviendas, con el gas transportado por un camión cisterna.

Como se ha indicado, el propano y el butano son gaseosos a la presión atmosférica pero, a la presión de envasado, se encuentran en estado líquido. Cuando el usuario abre la válvula de salida del recipiente, disminuye la presión en el interior, se produce la vaporización de estos combustibles y fluyen por el tubo de salida. Para mantener constante la presión de salida de estos gases se intercala una válvula de regulación de presión que lleva incorporada la válvula de paso.

I.1.3 Impacto ambiental

Debido a que los combustibles fósiles son quemados fundamentalmente para producir energía y esa energía se utiliza para impulsar automóviles, camiones, aeroplanos, trenes y barcos en todo el mundo; en los procesos industriales, y para proporcionar calor, luz y aire acondicionado a hogares y empresas, el impacto ambiental que este presenta en el mundo es alarmante. La lluvia ácida y el calentamiento global son dos de los más serios problemas medioambientales relacionados con la utilización a gran escala de los combustibles fósiles. Otros problemas de este tipo, como la contaminación del suelo y el vertido de petróleo, están relacionados directamente con la extracción y el transporte de los combustibles fósiles. La acidez o alcalinidad de una disolución se determina con la concentración de iones hidrónio (H3O

+) presentes y una disolución se puede clasificar como ácida pH < 7, neutra pH = 7 y alcalina pH > 7 La lluvia normalmente tiene un pH ligeramente ácido (pH aprox. 5.6) debido al CO2 presente en la atmósfera. Cuando la lluvia tiene valores de pH menores a 5.6 se le llama lluvia ácida.

Cuando los combustibles fósiles son quemados, el azufre, el nitrógeno y el carbono desprendidos se combinan con el oxígeno para formar óxidos. Cuando estos óxidos son liberados en el aire, reaccionan químicamente con el vapor de agua de la atmósfera, formando ácido sulfúrico, ácido nítrico y ácido carbónico, respectivamente. Esos vapores de agua que contienen ácidos (conocidos comúnmente como lluvia ácida) entran en el ciclo

- 10 -

del agua y, por tanto, pueden perjudicar la calidad biológica de bosques, suelos, lagos y arroyos. El dióxido de carbono es el principal subproducto de la combustión de los combustibles fósiles. Es lo que los científicos llaman un gas invernadero. Los gases invernadero absorben el calor del Sol reflejado en la superficie de la Tierra y lo retienen, manteniendo la Tierra caliente y habitable para los organismos vivos. No obstante, el rápido desarrollo industrial de los siglos XIX y XX ha provocado un incremento de las emisiones procedentes de la combustión de combustibles fósiles, elevando el porcentaje de dióxido de carbono en la atmósfera en un 28%. Este dramático incremento ha llevado a algunos científicos a predecir un escenario de calentamiento global que puede causar numerosos problemas medioambientales, como la destrucción de los sistemas climáticos y la fusión del casquete polar. La generación de estos gases en México se presenta por el consumo y combustión de combustibles orgánicos y el sector energía en su camino hacia el desarrollo sustentable ha implementado políticas e instrumentos que previenen la emisión de dichos contaminantes. Entre ellos se encuentra la mejora en la calidad de los combustibles, así como la formulación de combustibles con aditivos, la reducción del contenido de azufre en gasolinas durante el 2006 (300 ppm para Magna y 50 ppm para Premium) y promover la inversión en investigación

La gasolina es el combustible de mayor demanda entre los productos derivados de la refinación del petróleo y es utilizado principalmente en el transporte automotriz desde los años veinte, época en que se inició la producción en serie de vehículos automotores y es importante señalar que en ese tiempo no se tenían los graves problemas actuales de contaminación en el medio ambiente, dado que era bajo el número de vehículos en circulación.

I.2 La Gasolina como un derivado de los combustibles fósiles.

Las gasolinas son un derivado del petróleo y son conocidas como hidrocarburos alifáticos. En otras palabras, las gasolinas están compuestas por moléculas que agrupan átomos de carbono e hidrógeno ordenados en forma de cadenas. Las cadenas de la gasolina tienen de siete a once átomos de carbono en cada cadena. Las mas conocidas configuraciones son Heptano (siete átomos de carbono y 16 de hidrógeno), Octano (8 y 18), Nonano (9 y 20) y Decano (10 y 22).

La Gasolina es un combustible liquido, de densidad 0,75 y de potencia calorífica 32 000 Kcal/l y muy volátil. A la temperatura ordinaria ya emite vapores que forman mezclas explosivas con el aire.

El llamado índice de octanos indica fundamentalmente su diferente capacidad para resistir las altas presiones y temperaturas, dentro del cilindro del motor, sin que se produzca detonación, es decir, autoencendido con anticipación al encendido por la chispa de la bujía. Por eso la gasolina normal es la adecuada para los motores de media compresión y para los que están desgastados por el uso.

- 11 -

Para mejorar su capacidad antidetonante y hacerlas menos corrosivas, las gasolinas contienen diferentes tipos de aditivos.

I.3 Combustibles alternos

Existe una gran variedad de combustibles alternativos que tienen posibilidades, si no de sustituir si de complementar, a los derivados del petróleo, gasolina y gasoil. Se tiene en la actualidad, una serie de datos y particularidades sobre éstos y se ha hecho hincapié en aquellos antecedentes que pueden ser interesantes para su aplicación.

Biocombustibles

El biocombustible es el término con el cual se denomina a cualquier tipo de combustible que derive de la biomasa (organismos recientemente vivos o sus desechos metabólicos), tales como el estiércol de la vaca.

Los combustibles de origen biológico pueden sustituir parte del consumo en combustibles fósiles tradicionales (petróleo, carbón), con la ventaja de que son renovables y tienen bajo impacto en el deterioro ambiental. Los biocombustibles más usados y desarrollados son el biodiésel y el bioetanol.

• Biodiesel

El biodiesel puede definirse como un carburante elaborado a partir de aceites vegetales o grasas animales, apto como sustituyente parcial o total del gasoil en motores diesel, sin que resulten necesarias conversiones, ajustes o regulaciones especiales del motor.

La ASTM (American Society for Testing and Materials) define al biodiesel como “el éster monoalquílico de cadena larga de ácidos grasos derivados de recursos renovables”.

Como se menciono anteriormente, se fabrica a partir de aceites vegetales, que pueden ser ya usados o sin usar. En este último caso se suele usar raps o canola, los cuales son cultivados para este propósito. El principal productor de biodiésel en el mundo es Alemania, que concentra el 63% de la producción, le sigue Francia con el 17%, Estados Unidos con el 10%, Italia con el 7% y Austria con el 3%.

Los aceites vegetales, por sí mismos presentan una serie de ventajas e inconvenientes.

Entre las ventajas encontramos que los aceites vegetales son sustancias renovables las cuales no incrementan el contenido en dióxido de carbono (CO2) de la atmósfera, no contienen azufre ni compuestos aromáticos, se reduce la emisión de contaminantes (con excepción del NOx), tiene un mayor “flash point” que el gasoil y por lo tanto menor riesgo de incendio y su dependencia del petróleo es muy baja.

- 12 -

Los inconvenientes más frecuentes que presenta el biodiesel es que efectúa una mala combustión, con depósitos carbonosos y humos negros en el escape así como presentar un menor poder calorífico en comparación con el gasóleo, viscosidad elevada, sólo puede trabajar a temperaturas mayores de 0°C, necesidad de mayor espacio de cultivo y precios no competitivos.

Algunos de los inconvenientes se reducen sí los aceites son mezclados con gasoil.

La tabla siguiente muestra una comparación de propiedades de algunos aceites vegetales con el gasóleo.

Propiedad física Palma Cacahuate Soja Gasóleo Viscosidad, a 38°C (cSt) 36,8 41,1 36,8 2,4 Numero de Cetano 38 - 40 39 - 41 36 - 39 45 Contenido en agua (% en vol. máx.) 0,1 0,05 0,05 0,05 Sedimento (% peso) 2,0 2,0 2,0 0,05 Poder calorífico, kJ/kg 37.400 39.500 39.400 45.200 Contenido en azufre (%peso) 0,03 0,01 0,02 0,5

Para solucionar la mayor parte de los inconvenientes de estos aceites, se les puede someter a un tratamiento mediante un proceso que emplea metanol (transesterificación), con ello desaparecen los problemas de viscosidad, depósitos, etc. aunque continua su menor poder calorífico. Algunos textos denominan biodiesel precisamente al éster metílico de aceite vegetal, o también RME (éster metílico de colza).

En la tabla siguiente aparece una comparación del éster metílico del aceite de soja con el gasóleo.

Propiedad Gasóleo Éster metílico Viscosidad, a 40°C (cSt) 2,39 4,41 Numero de Cetano 45,8 48,2 Contenido en agua ,% en vol. Trazas Trazas Densidad, kg/dm3 0,847 0,881 Poder calorífico, MJ/kg 45,2 40,0 Azufre, % en masa 0,25 0,1 Cenizas, % en masa 0,025 0,01 Como se observa, el éster metílico aproxima las propiedades a las del gasoil y permite su utilización en motores prácticamente sin modificaciones.

• Bioetanol El bioetanol es también llamado etanol de biomasa, se obtiene a partir de maíz, caña de azúcar o remolacha. Brasil es el principal productor de Bioetanol (45% de la producción

- 13 -

mundial), Estados Unidos representa el 44%, China el 6%, La Unión Europea el 3%, India el 1% y otros países el restante 1%.

El bioetanol puede ser mezclado en diferentes proporciones con la gasolina, si bien a partir de porcentajes del 15% pueden requerirse pequeñas modificaciones del motor. Además, el bioetanol se puede utilizar para fabricar ETBE, aditivo de la gasolina.

• Biodimetiléter

Es un combustible prometedor para motores diesel debido a sus propiedades de combustión y emisión. Es similar al GLP en términos de propiedades físicas. Se puede emplear como sustituto del GLP, como aditivo de la gasolina o como componente para mezclas con combustibles diesel.

• Biogás

El biogás es un término que se aplica a la mezcla de gases que se obtienen a partir de la descomposición en un ambiente anaerobio (sin oxígeno) de los residuos orgánicos, como el estiércol animal, basuras, aguas residuales o los productos de desechos de los vegetales, entre otros. En este proceso realizado por bacterias, se libera una mezcla de gases formada por metano (el principal componente del biogás), dióxido de carbono, hidrógeno, nitrógeno y ácido sulfhídrico. Es un combustible económico y renovable. Después del tratamiento, para eliminar componentes corrosivos (como el azufre) y otros no deseados, el gas queda listo para su utilización en motores pesados de encendido provocado.

Metanol

El alcohol metílico o metanol (CH3OH), se suele obtener a partir del carbón (con excesivo nivel de emisión de bióxido de carbono (CO2) en este proceso), o bien de residuos orgánicos (en este caso el combustible sería renovable), de residuos de la refinación del petróleo y del gas natural. Es un combustible líquido con excelentes características de octanaje. Se utiliza como combustible en motores de encendido provocado mezclado con gasolina (denominación M85) o también como mejorador del índice de octano de gasolinas sin plomo. Por otra parte, los combustibles alcohólicos no son adecuados para su empleo directo en motores diesel, para ello sería necesario mezclar un mejorador del índice de cetano con el combustible y modificar el sistema de inyección.

Las mayores ventajas que tiene este combustible es que se distribuye y almacena en forma líquida, mezclado con gasolina es posible usarlo sin grandes costos de transformaciones, el alcohol es el producto que contiene mayor proporción de oxígeno en su composición y reduce significativamente la contaminación.

Sin embargo existen algunos inconvenientes para su utilización ya que requiere de un catalizador en el escape para reducir las emisiones de monóxido de carbono (CO) e hidrocarburos (HC), es un alcohol tóxico al contacto así como químicamente agresivo a materiales usados en automóviles ya que actúa como un disolvente. Posee menor poder

- 14 -

calorífico que el gasoil y la gasolina (casi en un 55% menos), el metanol absorbe agua y por lo tanto puede provocar corrosión, el metanol y la gasolina se estratifican y es muy peligroso ya que si un alcohol está ardiendo la llama no es visible.

Etanol

El alcohol etílico o etanol (CH3-CH2OH), se obtiene habitualmente de productos agrícolas como el maíz o la caña azúcar. De esta forma, puede considerarse el etanol como un combustible que no contribuye por sí mismo a la producción neta de bióxido de carbono (CO2), aunque si lo hace la gasolina que se quema conjuntamente. La denominación empleada para designar las mezclas de etanol con gasolina es similar a las del metanol con gasolina, por ejemplo, en vez de M15 tendríamos el E15.

Sus ventajas son muy parecidas a las del metanol citadas sólo que no es tóxico al contacto y es menos peligroso en caso de incendio.

Mantiene los mismos inconvenientes a todos los del metanol, además de tener un elevado costo de producción (económico y energético) y una menor autonomía en el vehículo (a igualdad depósito, un 40% menor).

Los motores actuales no son compatibles con mezclas de casi el 100% de alcohol. Necesitan cambios en culata, pistones, equipo de inyección, etc. Aparecen nuevos gases de escape (aldehidos). No hay suficiente infraestructura para producir alcohol.

Las perspectivas de este alcohol es la posibilidad de uso, como el anterior, pero no interesante como combustible sino que se utiliza como aditivo oxigenado para las gasolinas. Las gasolinas sin plomo se suministran con un 10% de MTBE (derivado etérico del metanol) o de ETBE (derivado etérico del etanol).

Gas natural comprimido, GNC.

El gas natural es básicamente metano (sobre el 87%, el resto está formado principalmente por etano, propano y butano). Es el combustible natural más limpio, en términos de contaminación, de los combustibles fósiles. Produce la menor cantidad de dióxido de carbono (CO2) por unidad energética de todos los combustibles fósiles. Resulta imposible de licuar salvo en casos especiales (a temperaturas inferiores a –162ºC). Para su uso en vehículos se almacena comprimido (GNC) a una presión de unos 200 bar, ello supone que la densidad de almacenamiento de energía no sea elevada, lo que sugiere su empleo principalmente en flotas de vehículos de tamaño medio o grande (no turismos) y con recorrido urbano (autobuses).

Las principales ventajas del empleo del gas natural en autobuses urbanos son principalmente la menor emisión de contaminantes, es una fuente alternativa de energía (diversificación), es técnicamente viable, y los autobuses son menos ruidosos.

- 15 -

Sin embargo, su uso presenta una serie de inconvenientes ya que se requiere un mayor peso y volumen del depósito de combustible (sobre 1600 kg más, por lo que hay que reforzar la estructura de la carrocería y, además, supone una reducción en el número de pasajeros a transportar), riesgos de explosión en caso de accidente, menores prestaciones (menor par y potencia que un motor diesel semejante), menor rendimiento, lo que se traduce en un mayor consumo (sobre un 75% mayor) y una menor autonomía, necesidad de disponer de una estación de compresión del gas natural (cara de instalación y sobre todo de operación; ya que comprimir un gas es costoso), necesidad de un sistema de almacenamiento del gas natural comprimido (200 bar) en el propio autobús bastante complejo (encarece al autobús), necesidad de empleo de un catalizador de tres vías (la duración es corta, sobre unos 80.000 km, por lo que habrá que reemplazarlo varias veces durante la vida del autobús), repostado lento (superior a los 20 minutos por autobús) y se tendría menos espacio en cocheras (por problemas de seguridad).

En lo que a aspectos económicos se refiere un autobús resulta más caro por diversos motivos: depósitos de combustible, instalación de conducciones de gas, reductores de presión, motor adaptado, catalizador, etc., el precio del gas natural supone una incertidumbre (no hay fijado un precio para el gas natural destinado a la automoción). El precio del gas para la industria resulta muy caro para el empleo en autobuses, los costos por compresión del gas son elevados

Gases licuados del petróleo, GLP.

Se conocen como tales a un conjunto de hidrocarburos que forman la fracción más ligera obtenida de la destilación del petróleo crudo de las refinerías. Están constituidos principalmente por la mezcla de butano (40%) y propano (60%). Son gaseosos en condiciones normales de presión y temperatura y fácilmente licuables, lo que permite su almacenamiento en fase líquida a relativamente bajas presiones, entre 5 y 9 bar.

Se transportan en depósitos de acero; no son tóxicos ni corrosivos; no contienen plomo ni ningún otro aditivo añadido; no contienen azufre en su composición; son inodoros, sin embargo se le añaden sustancias (mercaptanos) que producen un olor fuerte y desagradable para identificar posibles fugas y son más pesados que el aire, si hay alguna fuga puede extenderse por el suelo y los fosos de inspección. El gas natural, por el contrario, es más ligero que el aire y, por tanto, se propaga hacia arriba.

La inhalación de GLP se traduce en una ligera acción anestésica. Pueden llegar a asfixiar a las personas por desplazamiento del aire que impide la llegada del oxígeno a los pulmones. Presenta un poder calorífico: 45.900 kJ/kg; densidad: 0,54 kg/dm3. Hierro(Fe) = 1/15,5 y Óxido de nitrógeno(NO) = 100

Los GLP son combustibles aptos para su empleo en motores de encendido provocado, su número de octano es igual o superior al de la gasolina.

- 16 -

Las principales ventajas del empleo de los GLP es que conducen a una reacción de combustión homogénea sin producción de monóxido de carbono (CO) e hidrocarburos en su combustión. La potencia calorífica es elevada. Exentos de azufre, sales de plomo y aditivos halógenos.

Éter de dimetilo (DME).

El DME es un gas licuado con características de manipulación muy similares a las del GLP. Se puede obtener del metanol, gas natural, carbón y petróleo crudo mediante síntesis del "gas sintético" (hidrógeno y monóxido de carbono), también a partir de la gasificación de productos agrícolas (en este caso sería renovable). El DME parece ser un combustible excelente para motores diesel, ya que tiene una temperatura de autoinflamación baja (número de cetano > 55).

Comparación de depósitos para algunos tipos de combustible en MCIA.

Características GLP(10 bar) Gas Natural (200 bar) Gasoil Capacidad depósito, dm3 60 60 60 Masa depósito, kg 24 55 8 Masa combustible, kg 32,4 12,3 50,1 Contenido Energía, MJ 1.484 577 2.139 Equivalencia en litros de gasoil 49,3 19,1 60

Hidrógeno.

Es el combustible más limpio que existe. Se puede producir a partir del gas natural o del carbón (además de electrólisis del agua). La contribución al balance de anhídrido carbónico (CO2) en la combustión es nula.

Bien almacenado en depósitos como tal, o convertido en metilciclohexanol (líquido) para reconvertirlo en hidrógeno gaseoso de nuevo en el momento de la combustión; o bien obtenido del metanol químicamente.

Las ventajas que posee es que con su utilización se pueden eliminar las emisiones de monóxido de carbono (CO), anhídrido carbónico (CO2), óxido de azufre (SO2), hidrocarburos y partículas además de que se cuanta con una ilimitada cantidad de materia prima para su producción.

Su utilización presenta algunos inconvenientes ya que se tiene una excesiva producción de óxidos de nitrógeno (NOx) que precisaría un catalizador especial, problemas de almacenaje (supone un aumento de 0,1 kg de tara en el depósito por cada kWh o de 0,12 l por cada kWh en volumen) y su producción es cara por la cantidad de energía que se necesita.

Algunas consecuencias sobresalientes es su uso ya que se maneja únicamente como hidrógeno líquido (hoy no resuelto, pues el aumento de volumen de almacenamiento dejaría

- 17 -

nulo el espacio de carga) en forma de pilas de combustible todavía "no maduro", sería rentable. Presenta demasiados inconvenientes para ser utilizado en motores de encendido provocado y aún así es una posible solución de futuro.

Comparación de características y de combustibles alternativos.

La tabla siguiente compara las características de precio, poder calorífico, densidad y coste por unidad de energía de algunos de los combustibles indicados anteriormente.

Combustible Poder cal., MJ/kg Densidad, kg/dm3 Gasóleo 42,8 0,83 GLP 46,1 0,54 Gas Natural 47,7 0,83 Gasolina super 43,0 0,77 Metanol 19,7 0,79 Hidrógeno 120 0,07 Etanol 26,8 0,79 Aceite colza 36,6 0,92 Ester aceite colza 36,8 0,88

El incentivo principal del empleo de combustibles alternativos está en la reducción de emisiones contaminantes y es evidente que el empleo de éstos exige adaptaciones de consideración en los vehículos convencionales, además se necesita construir toda una infraestructura, tanto para suministro como en instalaciones de taller.

Todo paso hacia los combustibles alternativos es un paso en la dirección correcta, se trata solamente de un primer paso. Se esta evidenciando que si bien los sistemas híbridos, de pilas de combustible, etc., pueden ser las soluciones posibles para el futuro, las consideraciones prácticas sugieren que pasará algún tiempo hasta que sean viables comercialmente. El escalón para llegar a ese futuro apunta cada vez más a los combustibles alternativos en general y a los gaseosos gases naturales comprimidos (GNC) y gas licuado del petróleo (GLP) en particular.

- 18 -

I.4 Normatividad nacional e internacional en la formulación de las gasolinas La atmósfera urbana es un reactor químico gigantesco, en el cual los gases emitidos durante la combustión, como los hidrocarburos, monóxido de carbono y óxidos de nitrógeno reaccionan bajo la influencia de la luz solar para crear una variedad de productos contaminantes, incluyendo el ozono, el contaminante atmosférico secundario con efectos más dañinos para la salud del hombre. El ozono a su vez reacciona con otros compuestos químicos presentes en la atmósfera produciendo no solamente más contaminantes sino además la opacidad ambiental conocida como “smog”. En México dentro de esa tendencia se inicia formalmente esta toma de conciencia en el año de 1967 instalándose diez estaciones de monitoreo continuo y un laboratorio de análisis y muestreo para conocer niveles y tipos de contaminantes en la Cd. De México, expidiéndose como consecuencia, en marzo de 1970 la primera ley de control de la contaminación. Los requerimientos de calidad de los combustibles derivados del petróleo han ido evolucionado en las últimas dos décadas como resultado de los efectos en la salud y en el medio ambiente asociados a las emisiones generadas por su utilización en motores y procesos industriales. De manera específica se ha limitado el contenido de plomo y azufre en combustibles. Debido a la naturaleza del petróleo crudo, los combustibles derivados contienen compuestos tóxicos como el azufre y los hidrocarburos aromáticos. Además, hasta la década de 1980, los procesos de elaboración de las gasolinas incluían la incorporación de compuestos de plomo para aumentar el octanaje. Tanto el azufre, como los hidrocarburos aromáticos y el plomo, se liberan como emisiones atmosféricas en la combustión de los derivados del petróleo. Producto de esta combustión, también se producen emisiones de compuestos que son precursores en la formación de ozono. La legislación mexicana ha incorporado normas que limitan el contenido de contaminantes en los combustibles, y también ha definido los límites permisibles de emisiones de los vehículos. Esto ayudó a impulsar una serie de desarrollos tecnológicos en la industria de automotores que han dado pie a su vez a una demanda cada vez mayor de mejores combustibles. Es importante tener presente que la calidad del aire en la Zona Metropolitana del Valle de México, no solo es afectada por las emisiones producto de la combustión de gasolina, sino también por otros factores geográficos y atmosféricos, como son la alta tasa de crecimiento demográfico y gran concentración urbana en la zona; situación que se agrava por la insuficiencia de oxígeno en la atmósfera para una buena combustión debido a que la ubicación de la ciudad de México es a una altitud superior a 2,200 m sobre el nivel del mar, con una renovación insuficiente del aire, inversiones térmicas y una atmósfera altamente reactiva. Sin embargo en relación al total de contaminantes emitidos en la ZMVM, se ha observado que la mayor parte se debe a las fuentes móviles.

- 19 -

Las normas de calidad aplicadas a la producción de las gasolinas en México, siempre han sido acordes a las especificaciones internacionales. Se formulan atendiendo a los avances tecnológicos, tanto en la industria de refinación del petróleo, como de los requerimientos de los motores modernos y, en los últimos años, a factores tan importantes como el uso eficiente de la energía y la protección del medio ambiente. Últimamente se ha escuchado una serie de declaraciones acerca de la calidad de la gasolina en México. Se planteó que Petróleos Mexicanos (Pemex) tenía que mejorar la calidad de sus gasolinas y, con especial énfasis, bajar el contenido de azufre a niveles de 30 ppm (partes por millón), esto se ha logrado con una inversion para Pemex de entre 2 y 4 mil millones de dólares, lo que equivaldría a aumentar el precio de la gasolina entre 6 y 8 centavos por litro. Esta consideración ha sido ampliamente estudiada por diferentes grupos en México, entre ellos el mismo Pemex, el Instituto Mexicano del Petróleo (IMP), el Programa Universitario de Energía (PUE), el Banco Mundial (BM), Arthur D’Little, el Comité de Combustibles de la Secretaría de Energía y el Gobierno del Distrito Federal. A nivel internacional se han llevado a cabo muchos estudios. Entre los más relevantes son los de la Environmental Protection Agency (EPA), del programa Auto/Oil americano y europeo (que fue realizado en forma conjunta con la industria petrolera y la industria automotriz), del Instituto Francés del Petróleo, y de la Society of Automotive Engineers (SAE). Dentro de la problemática de la calidad del aire atribuible a las emisiones de escape de los vehículos automotores, uno de los factores clave es el nivel de azufre en las gasolinas, tema que es de gran trascendencia para las industrias automotrices y de la refinación. Por su parte, en la industria de la refinación la problemática en torno al azufre tiene dos aspectos fundamentales. El primero y más importante es la característica del crudo del que dispone para su procesamiento en la obtención de gasolinas, ya que el contenido de azufre en cada tipo de crudo es diferente. En segundo término, el tema influye en la tecnología de refinación en lo que respecta a la infraestructura en procesos de eliminación de azufre (hidrotratamiento, hidrodesulfuración) y su repercusión en los demás procesos (catalítico, reformación, alquilación e isomeración) involucrados en conformación del pool de gasolinas. Tomando como base el concepto de administración ambiental, en el que el objetivo principal es alcanzar el mayor beneficio a un menor costo, el análisis para determinar un contenido apropiado de azufre en gasolinas puede fundamentarse en el binomio tipo de crudo/tecnología de refinación. Precisamente bajo este concepto, en Estados Unidos y en la Comunidad Europea se han establecido grupos de trabajo como el Auto/Oil y el European Programme on Emissions, Fuels and Engine Technologies (EPEFE), mediante los cuales no sólo se da solución a los problemas actuales de calidad de aire, sino es posible plantear las estrategias para el futuro.

- 20 -

El criterio para fijar una concentración determinada de azufre, varía dependiendo del status tecnológico, económico, de normatividad y hasta de las condiciones climatológicas del país, estado o región donde se planee su aplicación. Por ejemplo, actualmente en Estados Unidos se manejan concentraciones de azufre en las gasolinas, que van desde 20 ppm en la ciudad de Los Ángeles hasta 550 ppm en algunos lugares del centro de ese país. En diversos países se manejan promedios de concentraciones de azufre, por ejemplo, en Japón 31 ppm, en Europa 130 ppm, en Estados Unidos 310 ppm y en Canadá 370 ppm. Sin embargo, para la industria de la refinación alcanzar bajos niveles de azufre implica realizar un enorme esfuerzo en lo económico y en lo tecnológico. Es más, para reducir el azufre por debajo de200 ppm, el impacto económico sobre la producción de gasolinas aumenta en forma considerable y en algunos casos, dependiendo del tipo de crudo y de la infraestructura de refinación, es difícil de alcanzar ese nivel, o bien tendrá un costo demasiado alto, lo cual influye en aspectos de competencia y competitividad. Cabe mencionar que, en cuanto al efecto e impacto del azufre en lo relativo a combustibles limpios o bien reformulación de gasolinas, se puede precisar que la reducción de especies contaminantes por disminución del contenido de azufre es mínimo, del orden de 10%, para los tres principales contaminantes (HC=8.6 %, CO=9.0% y Nox=10.4%). Por lo que respecta a su influencia sobre otro tipo de contaminantes, también es mínima. Por ejemplo, en contaminantes del tipo carbonilo, tales como los aldehídos (formaldehído, acetaldehídos, etc.) y las olefinas (1.3 butadieno), ambos altamente cancerígenos, tampoco se ha encontrado un efecto directo entre el azufre y la aparición de éstos, sobre todo en niveles del orden de 500 ppm. El hecho de que el azufre no presente un efecto sobre la aparición de los aldehídos resulta muy importante ya que en la mayoría de las gasolinas reformuladas, la presencia de aditivos oxigenados es casi indispensable para alcanzar el octanaje adecuado en las mismas y que también de la presencia y concentración de estos aditivos depende la generación de los contaminantes oxigenados. La causa de estas emisiones es el resultado no sólo de la calidad del combustible sino del grado de deterioro del parque vehicular en circulación.

La incorporación gradual de automóviles con convertidor catalítico y la adición generalizada de éteres metil terbutílicos y metil teramílicos a las gasolinas permitirá a mediano plazo minimizar las emisiones de los vehículos a gasolina, responsables como ya se indicaba de la porción más significativa de la contaminación del aire. Estas acciones llevan consigo la necesidad de un cambio importante en las políticas del crecimiento de la capacidad nacional de producción de gasolinas.

Normas de calidad ambiental

Al inicio de los la creación de la Secretaría de Desarrollo Urbano y Ecología (SEDUE) impulsó de manera definitiva las capacidades de manejo de la calidad del aire. Un número importante de profesores universitarios fueron reclutados por la nueva agencia gubernamental, quienes en coordinación con consultores y funcionarios internacionales fueron capaces de instalar y operar la primera Red Automática de Monitoreo Atmosférico

- 21 -

en la Ciudad de México, de promulgar los primeros estándares en materia de calidad del aire y de construir un índice cuantitativo y un correspondiente sistema de reporte al público. ochenta,

En 1986, como resultado de los estudios para el mejoramiento de la calidad en las gasolinas y con el fin de reducir la contaminación ambiental en las grandes urbes, se revisaron las especificaciones en ambos grados, lo que dio origen a las nuevas gasolinas Nova Plus y Extra Plus, teniendo la Nova, un intervalo en el contenido de tetraetilo de plomo (Pb) de 0.5 y 1.0 ml/gal para el área metropolitana y la Extra, 0.05 g Pb/gal máximo.

Hacia el final de los ochenta creció la sensibilidad y conciencia del público frente al problema, lo que impulsó la aplicación de nuevas acciones. Un grupo importante de organismos no gubernamentales ecologistas lanzaron la iniciativa voluntaria "Un Día sin Auto", la cual fue apoyada por las autoridades de la ciudad, para evolucionar años más adelante hasta constituirse en una restricción obligatoria a la circulación vehicular: "Hoy No Circula". En paralelo se estableció por primera vez un programa piloto de inspección y mantenimiento (verificación para los vehículos privados).

En septiembre de 1989 fue instaurado el Programa Integral de lucha Contra la Contaminación Atmosférica (PICCA) en la zona metropolitana de la Cd. De México, el objetivo de este programa radica en generar un proceso sistemático de acciones con alcances a corto, mediano y largo plazo, a efecto de mejorar la calidad del aire en la ZMVM. El programa establece 28 medidas a corto plazo que involucran varias acciones específicas:

• Cambio de política de uso de combustible • Mejoramiento de los combustibles • Verificación del funcionamiento de vehículos de gasolina y diesel • Racionalización del transporte urbano • Creación de áreas ecológicas clave

Este programa considera y establece compromisos a los diferentes sectores de actividad causante de la contaminación en función de su situación tecnológica, económica e impacto en la reducción de emisiones, el cual involucró a todos los actores institucionales relevantes al problema, como el Gobierno del Distrito Federal, el Gobierno del Estado de México, Petróleos Mexicanos, Comisión Nacional de Electricidad, la Secretaría de Desarrollo Urbano y Ecología y la Secretaría de Salud.

Este plan gozó del apoyo de agencias internacionales como la EPA (Environmental Protection Agency, Estados Unidos), de JICA (Japan International Cooperation Agency), TÜV (Entidad de Control Técnico de Alemania) y del Banco Mundial. Fue sustentado en las medidas identificadas previamente por las autoridades mexicanas durante las crisis ambientales de los ochenta, y, desde luego, en las experiencias norteamericanas. Sus principales componentes incluían la introducción de gasolina sin plomo y diesel de bajo azufre, compuestos oxigenados en las gasolinas, controles en las emisiones de óxidos de azufre en la Refinería de Azcapotzalco, control de emisiones evaporativas en el

- 22 -

almacenamiento de combustibles, restricciones a la circulación para todos los vehículos, uso de gas LP en vehículos comerciales, instalación obligatoria de convertidores catalíticos en todos los autos nuevos, uso de gas natural en plantas termoeléctricas en sustitución del combustóleo, y, verificación obligatoria de todos los vehículos registrados en la ciudad.

El 2 de diciembre de 1994 se publicó en el Diario Oficial de la Federación la Norma Oficial Mexicana NOM-086-ECOL-1994 “Contaminación atmosférica -especificaciones sobre protección ambiental que deben reunir los combustibles fósiles líquidos y gaseosos que se usan en fuentes fijas y móviles”. A su vez, la citada Norma fue modificada mediante acuerdo publicado en el Diario Oficial de la Federación el 4 de noviembre de 1997.

En 1996 se diseñó y promulgó un nuevo plan: Programa para Mejorar la Calidad del Aire en el Valle de México 1995-2000, el cual no sólo se reconoció como continuador de las acciones anteriores sino que intentó ofrecer un horizonte conceptual más amplio en el que se integraron políticas urbanas y de transporte con instrumentos de control de emisiones.

El 23 de abril del 2003 se publicó en el Diario Oficial de la Federación el Acuerdo por el cual se reforma la nomenclatura de las normas oficiales mexicanas expedidas por la Secretaría de Medio Ambiente y Recursos Naturales identificadas con las siglas “ECOL” y “RECNAT” identificándose en lo sucesivo bajo las siglas “SEMARNAT”, el cual incluye la NOM-086-ECOL-1994.

EL 6 de mayo de 2002 la Secretaría de Economía publicó un aviso de Normas Oficiales Mexicanas que se someten a consulta pública para su revisión quinquenal, encontrándose entre ellas la NOM-086-SEMARNAT-1994.

Se recalca que desde que se expidió la citada norma ha habido cambios en los esquemas de producción de Petróleos Mexicanos que incorporan avances en la mejora de la calidad de sus combustibles desde el punto de vista ambiental, que ha dejado de producir la gasolina Nova y produce ahora la denominada Premium, entre otros, lo cual hace necesario modificar la Norma Oficial Mexicana NOM-086-SEMARNAT-1994 para eliminar las especificaciones relativas a la gasolina Nova e incluir especificaciones para la gasolina Premium, simplificar la presentación de las especificaciones aplicables a todos los combustibles e incluir los cambios que se han dado en éstas.

El 11 de enero del 2006 se expide la Norma Oficial Mexicana NOM-086-SEMARNAT-SENER-SCFI-2005, que tiene por objeto modificar la NOM-086-SEMARNAT-1994.

Durante el periodo de labores del 2006 de Pémex Refinación las emisiones totales a la atmósfera fueron de 8,151 miles de toneladas, que representa el 0.3% más que en el mismo periodo de 2005. Los gases de efecto invernadero representaron 97% del total de las emisiones y el resto lo constituyeron los óxidos de nitrógeno, bióxido de azufre, partículas e hidrocarburos volátiles.

- 23 -

II.1 Reseña Histórica de las gasolinas en México Las gasolinas son productos obtenidos de la refinación del petróleo crudo, constituidas esencialmente por hidrocarburos y eventualmente por pequeñas cantidades de productos de sustitución (compuestos oxigenados y aditivos). Una gasolina expendida en las estaciones de servicio está formulada con más de un centenar de elementos distintos. Químicamente hablando, las gasolinas pueden formularse con la mezcla de tres grupos de hidrocarburos: parafinas, naftenos y aromáticos entre otros. La diferencia entre cada uno de estos grupos estriba en su relación de átomos de hidrógeno y carbono presentes en su molécula. Estos hidrocarburos varían desde el butano (una parafina con sólo cuatro átomos de carbono) hasta el metil naftaleno (un aromático que contiene once átomos de carbono). Las características de una gasolina en particular están fuertemente influenciadas por el tipo de hidrocarburos que contienen. La combustión de la gasolina en el motor de un vehículo proporciona la energía necesaria para su desplazamiento. Por lo tanto, el rendimiento del combustible será en función directa de la calidad de la gasolina empleada. Esto tiene intima relación con la especificación del producto, la que debe de estar bien definida y su vez garantizada por la empresa productora del energético. Reseña histórica

En el caso particular de las gasolinas, su uso masivo da inicio en la época de los treinta con el desarrollo del automóvil. En esos tiempos los requerimientos de calidad de estos productos era mínima, situación derivada del incipiente desarrollo tecnológico de la industria de refinación y automotriz, así como de la inexistencia de regulaciones en materia de emisiones vehiculares.

En la época de los años 30’s las exigencias de calidad de la gasolina eran mínimas; básicamente se producía un combustible por destilación del crudo que resultaba de muy bajo octano (del orden de 57), medido en base al procedimiento del método de investigación (Research Octane Number RON). En el caso de México, se le identificaba con el nombre de Gasolina.

En los años 40’s la industria automotriz desarrolló motores de mayor relación de compresión, los cuales demandaban de una gasolina de mayor octanaje, así en esas épocas nace en México el producto identificado con el nombre de Mexolina; éste presentaba un octanaje RON de alrededor de 70.

Entre los años 50’s y 70’s, las exigencias de calidad de las gasolinas cambiaron como resultado de nuevos desarrollos tecnológicos en los motores. Para dar cumplimiento a los requerimientos se incorporaron nuevos procesos en la industria de refinación para producir naftas de alto octano. Para atender esta demanda, en nuestro país se comercializaban las siguientes gasolinas: Mexolina (70 octanos RON), Super Mexolina (80 octanos RON), Gasolmex (90 octanos RON) y la Pémex 100 (100 octanos RON).

- 24 -

En la década de los 70’s, resultado del embargo petrolero en el Medio Oriente, se presenta a nivel mundial una crisis energética. Como respuesta a este evento, la industria automotriz diseña automóviles con menor peso y tamaño, pero con una mayor economía de combustible (expresada como kilómetros recorridos por litro de gasolina consumida o millas por galón). Como respuesta, en nuestro país se eliminan los diferentes tipos de gasolinas comercializados, para dar paso a dos tipos de combustibles identificados como Nova y Extra (la primera de 81 octanos y la segunda de 92 octanos, ambos valores expresados en RON).

Desde la época de los 30’s hasta los 70’s, la industria de refinación obtenía principalmente el incremento de octano a través de la incorporación de un aditivo antidetonante a base de plomo (tetraetilo de plomo TEP ); los valores típicos de concentración del metal fluctuaban entre 3 y 4 gramos por galón de gasolina (0.8 a 1.0 gramos por litro).

A mediados de los 70’s, resultado de evaluaciones sobre el impacto a la salud del plomo y de la búsqueda de reducir la contribución de las emisiones vehiculares a la contaminación atmosférica, se inicia en los Estados Unidos el proceso de eliminación del plomo en las gasolinas. Esta acción demandó el desarrollo de nuevos procesos en la industria de refinación que permitiesen sustituir el incremento de octano logrado con el TEP, por componentes obtenidos a través de la conversión de corrientes de bajo por alto octano.

Esta época es el parte aguas a nivel mundial; a partir de ella se empieza el establecimiento de límites más estrictos a las emisiones generadas en los vehículos. La reducción y eliminación del plomo obedeció, como se citó en primer lugar, a los efectos nocivos que para la salud este metal tiene y, en segundo lugar, como una exigencia de la industria automotriz, quien incorporó la primera generación de dispositivos anticontaminantes (convertidores catalíticos), con el fin de satisfacer los requerimientos de las autoridades ambientales para obtener menos emisiones por distancia recorrida de los vehículos.

En los Estados Unidos el proceso de eliminación del plomo se inicia en 1974, con la aparición en el mercado de vehículos equipados con convertidor catalítico del tipo identificado como dos vías (por sólo reducir las emisiones de hidrocarburos no quemados HC y monóxido de carbono CO).

En nuestro país, a partir de los años 80’s se inicia el proceso de reducción del plomo en las gasolinas Nova Plus y la Extra Plus, siendo la primera etapa el Valle de México, continuando las acciones al resto del País.

Para atender la compleja problemática de la Zona Metropolitana del Valle de México, Pemex, inicia en 1986 un proceso de mejoramiento continuo de las gasolinas que se consumen en esta región del país.

Así, se inicia la reducción de los límites máximos especificados de contenido de plomo en la gasolina Nova Plus, pasando de un valor de 3.5 a 1.0 gramos de plomo por galón (g/gal). En esa época se incorpora un aditivo del tipo detergente con el fin de prevenir y controlar la formación de depósitos en los sistemas de admisión y escape de los vehículos, flotilla caracterizada por autos carburados.

- 25 -

En cuanto a la Extra Plus, no se le adicionaba plomo, pero se le permitía un límite máximo de 0.05 g Pb/gal, condición que no hacía viable la incorporación de dispositivos anticontaminantes en los vehículos, sumado a una casi nula regulación de emisiones.

En el período 1980 a 1990, la gasolina con plomo (Nova Plus), redujo su especificación máxima de contenido de plomo en el Valle de México, de tal forma que al final de esta época, la disminución representa más del 90%. Adicionalmente, se incorporó a la formulación de la gasolina compuestos oxigenados (éter metilterbutílico MTBE) y se sustituyó el aditivo detergente por uno del tipo detergente dispersante, con el fin de mejorar el proceso de combustión, prevenir y controlar la formación de depósitos; acciones que sumadas se traducen en menores emisiones producidas por kilómetro recorrido de los autos.

Cabe mencionar que la agregación de los aditivos de tipo detergente y detergente - dispersante a las gasolinas comercializadas en nuestro país en ese período (Nova Plus y Extra Plus), se llevó a cabo en todo el territorio nacional y no solamente en el Valle Metropolitano.

Para poder dar paso a una normatividad de emisiones más estricta en materia vehicular, así como satisfacer los requerimientos de vehículos con mayor relación de compresión, a partir de 1990 se introduce a nivel nacional la gasolina sin plomo Magna Sin (hoy Pemex Magna); producto similar a la Unleaded Regular 87 Fungible de los Estados Unidos.

La introducción de la gasolina sin plomo en 1990, permitió a la industria automotriz la incorporación de los convertidores catalíticos en los vehículos 1991 y posteriores; esfuerzo conjunto de la industria petrolera y automotriz para reducir el impacto de las emisiones de los autos.

Tabla II.1 Evolución de gasolinas con plomo en México

Gasolina Vigencia Especificación

Octano (min.) Plomo(máx.) Gasolina 1938-1940 57 3 mL/gal Mexolina 1940-1976 70 3 mL/gal

Supermexolina 1950-1974 80 4 mL/gal Gasolimex 1956-1976 90 4 mL/gal

PEMEX 100 1965-1976 90 4 mL/gal Nova 1974-1986 81 3 mL/gal Extra 1974-1986 92 0.1 g/gal

Nova Plus 1986-1996 81 0.5-1 mL/gal Extra Plus 1986-1990 92 0.05 g/gal

En el caso del Valle de México, a partir de 1992, se establecieron límites máximos en el contenido de aromáticos, olefinas, benceno y se redujo el valor superior especificado a la

- 26 -

presión de vapor, acciones encaminadas a reducir la toxicidad y reactividad de las emisiones vehiculares en esta región del país.

Cabe mencionar, que como una estrategia para reducir los episodios de contingencias ambientales durante la época invernal en el Valle de México, se concertaron con las autoridades ambientales límites más estrictos a los parámetros citados en el párrafo anterior, en particular los relacionados con el nivel máximo de aromáticos, olefinas y benceno.

En octubre de 1996, a solicitud de las autoridades ambientales, se establecen límites máximos más restrictivos de los compuestos fotorreactivos y tóxicos presentes en la gasolina sin plomo Pemex Magna, así como una reducción significativa del contenido de azufre; acciones que sumadas se traducen en un mejor desempeño de los dispositivos anticontaminantes y en menores emisiones de compuesto precursores de la formación del ozono y tóxicos a la salud.

La industria de la refinación nacional, a lo largo de todo este tiempo, ha tenido que llevar a cabo cuantiosas inversiones en instalaciones de proceso para el mejoramiento de la calidad de las gasolinas, con el fin de atender las exigencias de los nuevos vehículos, de los dispositivos anticontaminantes y con ello, dar cumplimiento a una normatividad de emisiones cada día más estricta en nuestro país.

En este esfuerzo por ofrecer productos de mayor calidad se introdujo al mercado el 18 de marzo de 1996 la nueva Gasolina Pemex Premium, para motores de alta compresión y con 93 octanos, la citada gasolina es de alto rendimiento y proporciona mayor protección para la vida del motor, actualmente, se expende en Estaciones de Servicio Franquiciadas en casi todo el territorio nacional.

Desde octubre del 2006 y de acuerdo con lo dispuesto por la autoridad, las gasolinas que ENAP produce para la Región Metropolitana, cumplen con nuevas especificaciones de calidad, con un contenido máximo de azufre de el 30 ppm; menos de 38 % en volumen de aromáticos y hasta un máximo de 12% de olefinas. Esto significa que las gasolinas de ENAP mejoran el funcionamiento y vida útil de los convertidores catalíticos, además de reducir, por eliminación directa del azufre, las emisiones de anhídrido sulfuroso (SO2). También disminuyen las emisiones de compuestos orgánicos volátiles (COV), la formación de benceno, monóxido de carbono (CO), y óxidos de nitrógeno (NOX), por su alta temperatura de combustión.

- 27 -