FACULTAD DE CIENCIAS DE LA INGENIERÍA E CARRERA DE INGENIERÍA DE...

Transcript of FACULTAD DE CIENCIAS DE LA INGENIERÍA E CARRERA DE INGENIERÍA DE...

UNIVERSIDAD UTE

FACULTAD DE CIENCIAS DE LA INGENIERÍA E

INDUSTRIAS

CARRERA DE INGENIERÍA DE PETRÓLEOS

ESTUDIO SOBRE LOS CRITERIOS DE SELECCIÓN DE

FLUIDOS DE PERFORACIÓN PARA LA CUENCA ORIENTE

ECUATORIANA

TRABAJO PREVIO A LA OBTENCIÓN DEL TÍTULO

DE INGENIERO DE PETRÓLEOS

JERSON GABRIEL SANTACRUZ DÍAZ

DIRECTOR: ING. LUIS ALBERTO CALLE GUADALUPE

Quito, febrero 2019

FORMULARIO DE REGISTRO BIBLIOGRÁFICO

PROYECTO DE TITULACIÓN

DATOS DE CONTACTO

CÉDULA DE IDENTIDAD: 1718339706

APELLIDO Y NOMBRES: Santacruz Jerson Gabriel

DIRECCIÓN: Valle de los chillos, Francisco U y José

bustos

EMAIL: [email protected]

TELÉFONO FIJO: 02 4 511 942

TELÉFONO MÓVIL: (+593) 961114697

DATOS DE LA OBRA

TITULO: Estudio sobre los criterios de selección de

fluidos de perforación para la cuenca Oriente

ecuatoriana.

AUTOR O AUTORES: Jerson Gabriel Santacruz Díaz

FECHA DE ENTREGA DEL PROYECTO

DE TITULACIÓN:

08 de febrero del 2019

DIRECTOR DEL PROYECTO DE

TITULACIÓN:

Ing. Luis Alberto Calle Guadalupe

PROGRAMA PREGRADO POSGRADO

TÍTULO POR EL QUE OPTA: Ingeniero de Petróleos

RESUMEN: El presente trabajo consistió en un

estudio sobre los criterios de

selección de fluidos de perforación

usados en la cuenca Oriente

ecuatoriana y fue pensado para ser

aplicable para dicha cuenca. Este

trabajo fue un aporte al conocimiento

general sobre los fluidos de

perforación, sobre todo en el plano de

selección donde se emplean múltiples

criterios en procura de obtener la

máxima eficacia y eficiencia en la

perforación de pozos petroleros. Se

hizo con base en una investigación

básica descriptiva, que comprendió la

recolección y procesamiento de datos

con el fin de determinar los criterios

x

x

que se emplean en la selección de

fluidos de perforación para la cuenca

Oriente ecuatoriana. Para esto se

recurrió a información de perforación

provista por la compañía CCDC-

CNPC Ecuador (auspiciante), como

fuente principal. Mediante los datos

que se obtuvieron de esta compañía

en conjunto con la legislación

ambiental vigente para las

operaciones hidrocarburíferas en

Ecuador, y otras fuentes y

documentos, se determinaron los

criterios de selección que se

clasificaron en: Ambientales, técnicos

y económicos. Los criterios

ambientales se subclasificaron según:

El uso de fluidos y productos, y

manejo de desechos; los criterios

técnicos se subclasificaron en:

Logística, seguridad y salud, y

desempeño en perforación; los

criterios económicos se

subclasificaron en: Costos de

elaboración y manejo; y costos de

disposición final. Para los diferentes

criterios determinados fueron

propuestos ejemplos para demostrar

su aplicación. En estos ejemplos se

compararon 7 sistemas de fluidos

(Nitrato de Calcio, Polimérico, Drill in,

Bentonítico, Cloruro de Potasio,

Aceite mineral, y Espuma rígida) con

respecto al cumplimiento de los

criterios por parte de cada uno. Donde

se concluyó que: Los fluidos de base

agua (Nitrato de calcio, Polimérico,

Drill in y Bentonítico), fueron

recomendados como los más

adecuados para usarse en la cuenca

Oriente por ser ambientalmente

amigables, presentar un buen

rendimiento en perforación y generar

bajos costos.

PALABRAS CLAVES: Fluidos, Perforación, Base agua,

Criterios, Selección, Sistema de

fluido, Riesgos, Lecciones

aprendidas, Nitrato de calcio,

Polimérico, Drill in, Bentonítico, Aceite

mineral, Espuma.

ABSTRACT:

The present work consisted in a study

about the selection criteria of drilling

fluids used in the Ecuadorian Oriente

basin and was thought to be

applicable for said basin. This work

was a contribution to the general

knowledge about drilling fluids,

especially in the selection plane where

multiple criteria are used in order to

obtain the maximum effectiveness and

efficiency in the drilling of oil wells. It

was based on basic descriptive

research, which included the

collection and processing of data in

order to determine the criteria used in

the selection of drilling fluids for the

Ecuadorian Oriente basin. For this,

drilling information provided by the

company CCDC-CNPC Ecuador

(sponsor) was used as the main

source. Through the data obtained

from this company in conjunction with

the current environmental legislation

for hydrocarbon operations in

Ecuador, and other sources and

documents, the selection criteria that

were classified into: Environmental,

technical and economic were

determined. The environmental

criteria were subclassified according

to: The use of fluids and products, and

waste management; the technical

criteria were subclassified in:

Logistics, safety and health, and

performance in drilling; the economic

DEDICATORIA

Este trabajo de grado lo dedico primeramente a Dios, a quien debo todo lo

que soy y lo que aspiro ser, porque todo cuanto logre en esta vida será

gracias a su voluntad.

Posteriormente y de manera muy especial lo dedico a la memoria de mi

padre, Jaime Santacruz Córdova, quien me guio, cuidó, y educó con todo el

cariño y amor que un padre puede dar, enseñándome grandes y pequeñas

cosas de incalculable valor para mi vida. Una de ellas fue encaminarme a

esta extraordinaria carrera en la que encontré mi vocación.

También dedico este trabajo a mi madre, Ruth Díaz Rosero, quien ha estado

conmigo en toda circunstancia. Quien por su valor y sencillez se constituye

un ejemplo para mí. Y quien con mucha sabiduría, paciencia y esfuerzo me

transmite el vivir una vida con propósito.

Por último, lo dedico a mi hermano Josué, mi compañero y amigo con quien

he vivido momentos y aventuras memorables. De quien aprendo cada vez

más. Y quien me da su apoyo incondicional.

AGRADECIMIENTOS

Agradezco a Dios por haberme permitido estudiar esta ingeniería y porque

en cada paso me ayudó proveyendo siempre la solución para los problemas

que se presentaban.

A mi familia, por el apoyo recibido de ellos en estos años, que fue el medio

principal por el que pude realizar estos estudios superiores, y espero pronto

retribuir en todo cuanto me sea posible el cariño abnegado que recibí de

ustedes. Los llevo siempre en mi corazón.

A la familia Gonzales, que con una increíble generosidad me acogió en su

morada desde el primer día que vine. Que, con mucha calidez, me hicieron

sentir como un miembro más de la familia, y con quienes siempre tuve

compañía, ayuda y gratas experiencias.

A la compañía CCDC-CNPC Ecuador, por permitirme adquirir un nuevo

conocimiento experimental al aceptarme como pasante de laboratorio, y por

facilitarme el tema de este trabajo, especialmente, agradezco al Ingeniero

Henry Romero por su inmensa ayuda en el desarrollo del mismo y su

empatía y amistad en todo tiempo.

Al ingeniero Fausto Ramos, quien, además de ser un excelente

catedrático, puso mucho empeño en la coordinación de la carrera, y nos

infundió entusiasmo en todo momento, logrando así que ésta fuera

reconocida a escala nacional e internacional.

A excelentes profesores de ingeniería de petróleos como:

Ing. Luis calle Ing. Vinicio Melo Ing. Christian Castañeda

Ing. Víctor Pinto Dr. José Cóndor Ing. Danilo Vásconez

Con quienes tuve el honor de recibir cátedras impartidas con profesionalismo

y sobre todo con vocación docente.

A mis compañeros y amigos que hicieron de la universidad una experiencia

sin igual. A todos deseo éxito y espero pronto vernos como colegas en la

industria.

A todos los docentes, personal administrativo y servidores que

conforman este prestigioso centro de Estudios Superiores que Dios les

bendiga y continúen su honorable labor.

i

ÍNDICE DE CONTENIDOS

PÁGINA

RESUMEN 1

ABSTRACT 2

1. INTRODUCCIÓN 3

1.1 OBJETIVO 10

1.1.1 OBJETIVO GENERAL 10

1.1.2 OBJETIVOS ESPECÍFICOS 10

2. METODOLOGÍA 11

2.1 CLASIFICACIÓN DE LOS CRITERIOS DE SELECCIÓN 11

2.2 DETERMINACIÓN DE LOS CRITERIOS DE SELECCIÓN 11

2.2.1 CRITERIOS AMBIENTALES 11

2.2.2 CRITERIOS TÉCNICOS 12

2.2.3 CRITERIOS ECONÓMICOS 13

2.3 EJEMPLOS DE SELECCIÓN 13

3. RESULTADOS Y DISCUSIÓN 15

3.1 CLASIFICACIÓN DE LOS CRITERIOS DE SELECCIÓN 15

3.2 CRITERIOS AMBIENTALES 15

3.2.1 USO DE FLUIDOS Y PRODUCTOS 15

3.2.2 MANEJO DE DESECHOS 16

3.2.3 EJEMPLO DE SELECCIÓN DE FLUIDOS DE PERFORACIÓN DE ACUERDO A LOS CRITERIOS AMBIENTALES 18

3.3 CRITERIOS TÉCNICOS 20

3.3.1 LOGÍSTICA 20

ii

PÁGINA

3.3.1.1 Ejemplo de selección por criterios técnicos de logística 20

3.3.2 SEGURIDAD Y SALUD 21 3.3.2.1 Ejemplo de selección por criterios de Seguridad y Salud 21

3.3.3 DESEMPEÑO EN LA PERFORACIÓN 22 3.3.3.1 Ejemplo de selección por criterios técnicos de desempeño 24

3.4 CRITERIOS ECONÓMICOS 27

3.4.1 COSTOS DE ELABORACIÓN Y MANEJO 27

3.4.2 COSTOS DE DISPOSICIÓN FINAL DE DESECHOS 27

3.4.3 EJEMPLO DE SELECCIÓN POR CRITERIOS ECONÓMICOS 28

3.5 EJEMPLO DE SELECCIÓN GENERAL 29

4. CONCLUSIONES Y RECOMENDACIONES 32

4.1 CONCLUSIONES 32

4.2 RECOMENDACIONES 32

BIBLIOGRAFÍA 33

ANEXOS 37

iii

ÍNDICE DE TABLAS

PÁGINA

Tabla 1. Límites permisibles de descarga de efluentes (descargas líquidas) 16

Tabla 2. Límites permisibles para lixiviados en la disposición final de lodos y ripios de perforación en superficie (Depósitos controlados) 17

Tabla 3. Parámetros adicionales y límites permisibles para aguas y descargas líquidas 18

Tabla 4. Evaluación de fluidos según los criterios ambientales 19

Tabla 5. Evaluación de fluidos según los criterios de logística 20

Tabla 6. Evaluación de fluidos según los criterios de seguridad y salud 21

Tabla 7. Modo de calificación 24

Tabla 11. Evaluación de fluidos según los criterios económicos 28

Tabla 12. Primera evaluación general 29

Tabla 13. Evaluación de fluidos para la sección de 16” 30

Tabla 14. Evaluación de fluidos para la sección de 12 ¼” 30

Tabla 15. Evaluación de fluidos para la sección de 8 ½” 31

iv

ÍNDICE DE FIGURAS

PÁGINA

Figura 1. Sistema de circulación 4

Figura 2. Clasificación de los fluidos de perforación 7

Figura 3. Mapa de localización de la cuenca oriente 9

Figura 4. Clasificación de los criterios de selección de fluidos de perforación para la cuenca Oriente 15

Figura 5. Desempeño en perforación de los fluidos seleccionables 27

Figura 6. Costos por barril de fluido de perforación 29

v

ÍNDICE DE ANEXOS

PÁGINA

ANEXO 1. RESUMEN DE ENTREVISTA 36

ANEXO 2. PANORAMA GENERAL DE LA LEGISLACIÓN AMBIENTAL PARA LA INDUSTRIA PETROLERA ECUATORIANA 38

ANEXO 3. MARCO LEGAL AMBIENTAL APLICABLE A LA INDUSTRIA PETROLERA ECUATORIANA 39

ANEXO 4. ANÁLISIS DEL RAOHE ESTABLECIDO POR EL DECRETO PRESIDENCIAL 1215 40

ANEXO 5. RECOMENDACIONES PARA REDUCCIÓN, TRATAMIENTO Y DISPOSICIÓN DE DESECHOS NO CARACTERIZADOS COMO PELIGROSOS 42

ANEXO 6. DESCRIPCIONES DE LOS FLUIDOS TOMADOS PARA LOS EJEMPLOS DE SELECIÓN 43

ANEXO 7. ANÁLISIS DE LOS PARÁMETROS DE CONDUCTIVIDAD ELÉCTRICA Y TPH 45

ANEXO 8. SOBRE LA INFORMACIÓN DE REFERENCIA 46

ANEXO 9. PROPIEDADES DE LOS FLUIDOS DE PERFORACIÓN 47

ANEXO 10. PROPIEDADES DE LOS FLUIDOS EN DIFERENTES CAMPOS DE LA CUENCA ORIENTE Y PROPIEDADES PROMEDIO 48

ANEXO 11. DESCRIPCIÓN DE LAS FORMACIONES TOMADA DE UN PROGRAMA DE FLUIDOS DE CCDC-CNPC ECUADOR 50

ANEXO 12. RIESGOS DURANTE LA PERFORACIÓN REGISTRADOS EN UN PROGRAMA DE PERFORACIÓN DE CCDC-CNPC ECUADOR 52

ANEXO 13. LECCIONES APRENDIDAS EN LA CUENCA ORIENTE 53

vi

PÁGINA

ANEXO 14. MATRIZ DE ANÁLISIS DE RIESGOS 56

ANEXO 15. RIESGOS EN LA PERFORACIÓN DE LA CUENCA ORIENTE 57

1

RESUMEN

El presente trabajo consistió en un estudio sobre los criterios de selección de

fluidos de perforación usados en la cuenca Oriente ecuatoriana y fue

pensado para ser aplicable para dicha cuenca. Este trabajo fue un aporte al

conocimiento general sobre los fluidos de perforación, sobre todo en el plano

de selección donde se emplean múltiples criterios en procura de obtener la

máxima eficacia y eficiencia en la perforación de pozos petroleros. Se hizo

con base en una investigación básica descriptiva, que comprendió la

recolección y procesamiento de datos con el fin de determinar los criterios

que se emplean en la selección de fluidos de perforación para la cuenca

Oriente ecuatoriana. Para esto se recurrió a información de perforación

provista por la compañía CCDC-CNPC Ecuador (auspiciante), como fuente

principal. Mediante los datos que se obtuvieron de esta compañía en

conjunto con la legislación ambiental vigente para las operaciones

hidrocarburíferas en Ecuador, y otras fuentes y documentos, se

determinaron los criterios de selección que se clasificaron en: Ambientales,

técnicos y económicos. Los criterios ambientales se subclasificaron según:

El uso de fluidos y productos, y manejo de desechos; los criterios técnicos se

subclasificaron en: Logística, seguridad y salud, y desempeño en

perforación; los criterios económicos se subclasificaron en: Costos de

elaboración y manejo; y costos de disposición final. Para los diferentes

criterios determinados fueron propuestos ejemplos para demostrar su

aplicación. En estos ejemplos se compararon 7 sistemas de fluidos (Nitrato

de Calcio, Polimérico, Drill in, Bentonítico, Cloruro de Potasio, Aceite

mineral, y Espuma rígida) con respecto al cumplimiento de los criterios por

parte de cada uno. Donde se concluyó que: Los fluidos de base agua

(Nitrato de calcio, Polimérico, Drill in y Bentonítico), fueron recomendados

como los más adecuados para usarse en la cuenca Oriente por ser

ambientalmente amigables, presentar un buen rendimiento en perforación y

generar bajos costos.

PALABRAS CLAVE: Fluidos, Perforación, Base agua, Criterios, Selección,

Sistema de fluido, Riesgos, Lecciones aprendidas, Nitrato de calcio,

Polimérico, Drill in, Bentonítico, Aceite mineral, Espuma.

2

ABSTRACT

The present work consisted in a study about the selection criteria of drilling

fluids used in the Ecuadorian Oriente basin and was thought to be applicable

for said basin. This work was a contribution to the general knowledge about

drilling fluids, especially in the selection plane where multiple criteria are

used in order to obtain the maximum effectiveness and efficiency in the

drilling of oil wells. It was based on basic descriptive research, which

included the collection and processing of data in order to determine the

criteria used in the selection of drilling fluids for the Ecuadorian Oriente basin.

For this, drilling information provided by the company CCDC-CNPC Ecuador

(sponsor) was used as the main source. Through the data obtained from this

company in conjunction with the current environmental legislation for

hydrocarbon operations in Ecuador, and other sources and documents, the

selection criteria that were classified into: Environmental, technical and

economic were determined. The environmental criteria were subclassified

according to: The use of fluids and products, and waste management; the

technical criteria were subclassified in: Logistics, safety and health, and

performance in drilling; the economic criteria were subclassified into:

Elaboration and management costs; and final disposal costs. For the different

criteria determined, examples were proposed to demonstrate its application.

In these examples, 7 fluid systems (Calcium Nitrate, Polymeric, Drill in,

Bentonitic, Potassium Chloride, Mineral Oil, and Rigid Foam) were compared

with respect to the fulfillment of the criteria by each one. Where it was

concluded that: Water-based fluids (Calcium Nitrate, Polymeric, Drill in and

Bentonitic), were recommended as the most suitable for use in the Oriente

basin because they are environmentally friendly, have good drilling

performance and generate low costs.

KEY WORDS: Fluids, Drilling, Water based, Criteria, Selection, Fluid system,

Risks, Lessons learned, Calcium nitrate, Polymeric, Drill in, Bentonitic,

mineral oil, Foam.

3

1. INTRODUCCIÓN

El fluido de perforación es un sistema compuesto de sustancias líquidas,

gaseosas o una mezcla de ellas, que además contiene material sólido y

aditivos químicos, que le otorgan propiedades físico-químicas adecuadas

para las operaciones de perforación del subsuelo, las cuales tienen el

propósito de establecer un medio que conecte la superficie con un objetivo

de interés a una determinada profundidad dentro de la corteza terrestre.

Es muy común en la industria llamar lodos a los fluidos de perforación

(Schlumberger, 2018); y por conveniencia, en ciertas partes de este trabajo

se usa ese nombre.

Este fluido se desplaza a través de un sistema de circulación comprendido

por dos partes principales que son: Los componentes de superficie y los

componentes subsuperficiales; por estos últimos, fluye a lo largo de la sarta

de tuberías y ensamblaje de fondo hasta salir por las toberas de la broca, y

retorna a la superficie por el espacio anular entre: tubería de perforación -

pared de la roca y tubería de perforación - tubería de revestimiento (Gulf

profesional publishing, 2005).

El sistema de circulación es el medio a través del cual circula el fluido de

perforación. Según lo indica Reología, hidráulica y mechas de perforación (s.

f.) este sistema está conformado de las siguientes partes, con sus

respectivas funciones:

Tanques: Almacenan, reacondicionan y permiten la succión del lodo.

Bombas: Transmiten energía al fluido de perforación.

Conexiones superficiales: Permiten conectar la bomba con la sarta

de perforación. Están constituidas por el tubo vertical, la manguera de

perforación, la unión giratoria y el cuadrante.

Sarta de perforación: Conecta la superficie con el fondo del pozo,

permitiendo la penetración y profundización del mismo. Está

constituida principalmente por la tubería de perforación,

lastrabarrenas o portamechas y la mecha.

Espacio anular: A través de él regresan a la superficie el fluido y los

cortes de formación que produce la mecha.

Equipo de control de sólidos: Permite sacar del sistema los cortes o

el ripio que produce la mecha. Está constituido por la zaranda,

limpiadores de lodo, desarenadores, deslimadores y centrífugas

decantadoras.

4

El sistema de circulación se describe de manera gráfica en la figura 1. Cabe

aclarar que las dimensiones responden a un fin didáctico, y que la ilustración

representa a un taladro de perforación convencional, con torque agregado

por mesa rotatoria y fluido de perforación líquido.

Figura 1. Sistema de circulación (API, 2001)

El objetivo principal de la perforación de pozos es: Realizar un conducto

desde superficie hasta el yacimiento de una forma eficaz, amigable con el

ambiente y rentable. Para ello, los fluidos de perforación deben aportar al

alcance de este objetivo mediante el cumplimiento de ciertos objetivos

específicos, que, de acuerdo con los requerimientos de la perforación y

diseño del pozo, pueden variar en su importancia, no obstante, alcanzar o no

estos objetivos afectará de forma directa la realización del pozo y/o influirán

en su eficacia y por consiguiente en su viabilidad (Romero, 2018). Por lo

tanto, y sin seguir un orden específico, los objetivos de los fluidos quedan

enlistados de la siguiente manera:

Favorecer las operaciones de cementación y revestimiento.

Posibilitar la toma de información de herramientas y de las formaciones.

Mantener la estabilidad física y química de las formaciones productoras.

Favorecer la seguridad durante la perforación.

Facilitar las operaciones dentro de los tiempos y costos planificados.

Reducir al mínimo el impacto negativo al ambiente.

5

Las funciones a diferencia de los objetivos son cometidos que debe cumplir

el fluido de perforación para la consecución de los objetivos del fluido y por

lo tanto tienen un efecto indirecto en la realización del pozo como objetivo

principal. Varios autores como: API (2001), Gulf profesional publishing

(2005), Mitchell (2006), Baker Hughes (2006), entre otros, indican las

funciones de los fluidos de perforación, de las cuales se enlistan las más

comunes que tendría que cumplir un fluido estándar:

Transportar los recortes perforados hacia la superficie.

Mantener en suspensión a los recortes cuando la perforación se

detenga.

Controlar la pérdida de filtrado, sobre todo hacia las formaciones

de alta permeabilidad.

Controlar los influjos y arremetidas del pozo.

Enfriar y lubricar la broca y demás componentes de la sarta de

perforación.

Mitigar y minimizar los puntos apretados y los derrumbes del pozo.

Minimizar el daño de formación.

Generar desechos ambientalmente amigables.

Transferir energía hidráulica a las herramientas de fondo y a la

broca.

Dar la estabilidad y lubricidad necesaria al hoyo para las corridas

de herramientas.

Controlar la corrosión de los componentes del sistema de

circulación.

Proveer el medio adecuado para el funcionamiento de las

herramientas de medición, toma de núcleos y registros.

Para cumplir con estas funciones, los fluidos de perforación (líquidos) deben

tener ciertas propiedades, que son aquellas características físicas y

químicas que inicialmente adquieren producto de su diseño base y que, a

medida que los fluidos interactúan con el medio subterráneo, son

modificadas intencional e inintencionalmente. Por lo tanto, debe entenderse

que las propiedades de un fluido no son constantes, sino que pueden

alterarse en el transcurso de la perforación (Prieto, 2002). El mismo autor

menciona algunas de las más relevantes:

Propiedades físicas:

- Densidad

- Reología (viscosidad API, viscosidad plástica, geles)

- Filtrado API / HT, HP

- Porcentaje de arena

- Porcentaje de sólidos y líquidos

6

Propiedades químicas:

- Dureza

- Alcalinidad

- Contenidos de cloruros

- Concentración de sólidos arcillosos

- pH

Propiedades físico-químicas especiales:

- Tamaño de partícula

- Acreción

- Dispersión

- Lubricidad

- Potencial de inhibición de arcillas

Para controlar dichas propiedades en un fluido líquido y cumplir con las

funciones que a su vez permitan alcanzar los objetivos de los fluidos de

perforación, existen diferentes aditivos que se agregan al sistema como los

que describe Prieto (2002):

Densificantes:

Barita, Hematita, Galena, Magnetita, Siderita, Dolomita, Calcita.

Viscosificantes:

Bentonita, Atapulgita, CMC, Goma Xántica, HEC, Goma Guar.

Controladores de filtrado:

Bentonita, Polímeros manufacturados, Almidones, Lignitos,

Lignosulfonatos, Celulosas polianiónicas (PAC), Carbonato de Calcio.

Controladores de reología:

Lignosulfonatos, lignitos, adelgazantes poliméricos.

Controladores de pH:

Soda cáustica, Potasa cáustica, Cal.

Controladores de pérdida de circulación:

Fibra celulósica, Grafito siliconizado, Carbonato de Calcio.

Lubricantes:

Aceites minerales, Surfactantes, Grafito, Gilsonita, Bolillas de vidrio.

Surfactantes:

Para las interfaces: Aceite/agua, Agua/aire, Acero/agua, Acero/arcilla,

Arcilla/agua, Aceite/arcilla.

7

Removedores de sólidos:

Sales, Cal hidratada, Polímeros sintéticos (Poliacrilamidas), Goma

Guar, Polímeros acrílicos, Yeso.

Estabilizantes de lutitas:

Polímeros sintéticos de alto peso molecular (PHPA), Asfaltos, Sales

inorgánicas, Cal/Yeso.

Anticorrosivos:

Secuestradores de oxígeno como las sales solubles de sulfito y

sulfonato, Agentes de superficie, Sulfuros insolubles a base de Zinc.

Bactericidas:

Sulfuros orgánicos, Aminas cuaternarias, Aldehídos, Clorofenoles.

Precipitadores:

Cal, Yeso, Bicarbonato de Calcio, Carbonato de Calcio.

Los fluidos de perforación están compuestos por una fase predominante en

la cual son agregados los aditivos. Dependiendo de la naturaleza de esta

fase y los ingredientes primarios, los fluidos de perforación se clasifican

como se indica en la figura 2. Además, se subcategoriza a los fluidos base

agua.

Figura 2. Clasificación de los fluidos de perforación (Nistov, James, & Walker, 2007) (API, 2001) (Gulf profesional publishing, 2005) (Castillo, 2008)

FLUIDOS DE PERFORACIÓN

LÍQUIDOS

FLUIDOS BASE NO ACUOSA

GRUPO 1

CRUDO, DIÉSEL

GRUPO 2

ACEITES DE BAJA

TOXICIDAD

GRUPO 3

ÉSTERES, PARAFINAS

FLUIDOS BASE AGUA

DISPERSO

INHIBIDO

SALES INORGÁNICAS

SALES ORGÁNICAS

CÁLCICO

NO INHIBIDO

FOSFATO -BENTONÍTICO

LIGNITO LIGNO -SULFONATO

NO DISPERSO

INHIBIDO

POLIMÉRICO -AMINA / GLICOL

POLIMÉRICO -KCl

DRILL-IN SALINOS

NO INHIBIDO

POLÍMERO -BENTONÍTICO

NATIVO

POR SU EFECTO EN LOS SÓLIDOS PERFORADOS

NEUMÁTICOS

GAS SECO

AIRE

MEZCLAS LÍQUIDO-GAS

NIEBLA

ESPUMA

LODO AIREADO

8

Los fluidos de perforación base agua son el tipo de fluidos de los que se

entiende que su fase continua es el agua, y existe una gran variedad de

combinaciones que se logran a partir de este líquido, debido a la diversidad

de aditivos que se encuentran en el mercado. Son el tipo de fluidos de

perforación más usado; se estima que aproximadamente el 80% de todos los

pozos son perforados con esta clase de fluidos (West, 2006). La razón se

encuentra en sus beneficios en términos: económicos, ambientales, de

desempeño técnico, y en la amplia gama de productos que son compatibles

con la fase acuosa.

También es necesario mencionar que en la perforación los fluidos llegan a

tener en su sistema elementos que forman parte de la composición de

manera inintencional, es decir, que se encuentran como contaminantes, esto

sucede porque ingresan al sistema como producto de la perforación y por

consiguiente pueden modificar las características del fluido preparado,

afectando así su rendimiento.

Como lo señala Castillo, Á. (2008) y también lo indica la figura 2, los

sistemas de fluidos a base de agua pueden clasificarse considerando

algunos factores como el efecto del fluido en los sólidos y material arcilloso

que se incorporan durante el proceso de perforación, teniendo así cuatro

grupos, en los que se encontrarían la mayoría de fluidos de perforación

usados actualmente, y éstos son:

Sistemas Dispersos - Inhibidos. Éstos usan dispersantes químicos para

el control de los sólidos perforados, y también emplean iones para

controlar la hidratación y debilitamiento mecánico de las arcillas.

Sistemas Dispersos - No inhibidos. Éstos usan agentes químicos para

mantener dispersa la bentonita sódica, y no se emplean inhibidores a

base de sal ya que la presencia de los dispersantes es suficiente para

controlar los sólidos perforados.

Sistemas No dispersos - Inhibidos. En estos la ausencia de dispersante

va a permitir que las arcillas encuentren su equilibrio natural en el

sistema, y también para este caso, se agregan agentes inhibidores que

controlen la hidratación de las arcillas de la formación. Estos agentes

comúnmente son sales.

Sistemas No dispersos - No Inhibidos. No usan dispersantes para

controlar el efecto tanto de las arcillas que se adicionan intencionalmente

al lodo, así como las que se incorporan como producto de la perforación.

Esto significa que las arcillas se equilibrarán de forma natural en este tipo

de sistemas. Tampoco tienen agentes de inhibición en su sistema.

9

La cuenca oriente ecuatoriana es una cuenca sedimentaria de gran

importancia tanto científica como económica. Se encuentra ubicada en

región amazónica y es parte de la provincia petrolífera Putumayo-Oriente-

Marañón, siendo el segmento que contiene el mayor volumen de

hidrocarburos de los tres con aproximadamente 33000 millones de barriles

de petróleo original en sitio (POES), y 8600 millones de bls de petróleo en

reservas probadas + probables según datos de finales del año 2010, de las

cuales resta al menos un 40% por producir (Baby, Rivadeneira, & Barragán,

2014). Los mismos autores señalan que esta cuenca, actualmente, está

conformada por tres corredores (plays) principales: el corredor Occidental o

Subandino, el corredor Central o Sacha-Shushufindi y el corredor Oriental o

Capirón-Tiputini; los tres con características propias en sus trampas, crudos

y reservorios.

La figura 3 demuestra la ubiación de la cuenca en el territorio ecuatoriano.

Figura 3. Mapa de localización de la cuenca oriente (Estupiñán, Marfil, Scherer, & Permanyer, 2010)

La actividad exploratoria y extractiva en esta cuenca comprende 5 etapas

remarcables, que van desde su inicio en 1921 hasta la actualidad (Baby,

Rivadeneira, & Barragán, 2014). En cada una de estas etapas la perforación

ha sido clave, tanto para el descubrimiento de prospectos petrolíferos, como

para la delimitación de estructuras de interés y el desarrollo de las mismas.

Bleier (1990) afirma lo siguiente: “La selección del fluido de perforación

apropiado es importante para el éxito de la operación de perforación. Ningún

fluido es adecuado para todas las situaciones”. (Esta premisa es

ampliamente conocida y aceptada en el ámbito de la perforación; a ello se

debe la existencia de la ingeniería de fluidos de perforación como un trabajo

especializado). Por lo tanto, para identificar los fluidos idóneos para

10

determinado proyecto de perforación se deberían aplicar ciertos criterios.

Los criterios de selección son discernimientos basados en normativas y

datos comprobados que permiten diferenciar a los tipos fluidos por su valor

para determinado trabajo. Para definir estos criterios, primeramente, es

necesario conocer las particularidades del proyecto, y para ello deben ser

planteadas y contestadas algunas interrogantes como las que menciona Gulf

profesional publishing (2005):

¿Qué tipo de pozo se va a perforar?

¿Cuáles son los mayores riesgos en el pozo?

¿Existe algún desafío en logística que se deba considerar?

¿Qué regulaciones ambientales se deben cumplir en este proyecto?

Posteriormente, los datos que respondan a este tipo de interrogantes son

enfocados al cumplimiento de los objetivos de los fluidos de perforación para

obtenerse así los criterios de selección.

En el caso de la perforación en la cuenca oriente, se han venido empleando

los criterios de selección que las circunstancias han demandado (Romero,

2018), no obstante, a la fecha, no se encuentra un análisis detallado, formal

y accesible sobre este tema.

1.1 OBJETIVO

1.1.1 OBJETIVO GENERAL

Determinar los criterios empleados en la selección de los fluidos para la

perforación de la cuenca Oriente ecuatoriana con base en información de la

compañía CCDC-CNPC Ecuador.

1.1.2 OBJETIVOS ESPECÍFICOS

Clasificar los criterios de selección de acuerdo a la naturaleza de los

parámetros involucrados.

Determinar los criterios ambientales, técnicos y económicos para la

selección de los fluidos de perforación.

Proponer ejemplos de selección de diferentes fluidos de perforación

conforme a los criterios determinados para cada sección.

11

2. METODOLOGÍA

Este trabajo se fundamentó en una investigación básica descriptiva que

implicó la recopilación de información de varios recursos bibliográficos,

incluidos datos referenciales proporcionados por la compañía CCDC-CNPC

(Ecuador Branch). Esta información, especificada en los subtítulos

siguientes, se analizó, procesó y describió de modo que facilite la

comprensión del tema propuesto. Además, este estudio es de carácter

prospectivo puesto que establece las bases para nuevas investigaciones.

2.1 CLASIFICACIÓN DE LOS CRITERIOS DE SELECCIÓN

Esta clasificación se realizó agrupando a los criterios según la índole de su

contenido. Para esto se recopiló y procesó información de las siguientes

fuentes: La normativa que rige la industria petrolera del Ecuador en materia

ambiental; datos provistos por CCDC-CNPC Ecuador (Programas y reportes

finales de fluidos de perforación, lecciones aprendidas y riesgos

operacionales durante la perforación); tesis de pregrado, artículos científicos,

manuales de fluidos de perforación, libros, catálogos y sitios web relevantes

para el tema de estudio.

2.2 DETERMINACIÓN DE LOS CRITERIOS DE SELECCIÓN

En primera instancia, se realizó una entrevista como una herramienta de

investigación cualitativa que sirva de punto de partida para tener una idea

clara de los requerimientos ambientales, técnicos y económicos. Esta

entrevista fue realizada al ingeniero Henry Romero (Laboratorista de fluidos

de perforación de la compañía CCDC-CNPC Ecuador) y experto en fluidos

de perforación y completación. Las preguntas y respuestas más relevantes

de dicha entrevista, fueron incluidas en el anexo 1 de este trabajo.

Posteriormente se revisó información de diversas fuentes bibliográficas, en

procura de obtener datos puntuales y confiables que permitan relacionar los

fluidos de perforación con el cumplimiento de los objetivos, y así determinar

los criterios de selección respectivos.

2.2.1 CRITERIOS AMBIENTALES

Para la determinación de estos criterios, se analizó y describió información

sobre legislación ambiental ecuatoriana y, en especial, el Reglamento

Ambiental para las Operaciones Hidrocarburíferas en el Ecuador (RAOHE).

12

Legislación ambiental para la industria petrolera ecuatoriana. Se

revisaron el panorama general, la categorización de la normativa, y las

leyes que influyen en las actividades de perforación y por ende en el área

de fluidos. Esto quedó incluido en los anexos 2 y 3 del presente trabajo.

Análisis del RAOHE. Se analizaron los artículos: 24, 29, 52, 56 y 59 que

señalan aspectos a considerar sobre las operaciones de perforación, uso

y desecho de fluidos y ripios (Véase el anexo 4 de este trabajo); sobre

todo se hizo especial énfasis en los datos concernientes al desecho de

fluidos contenidos en las tablas de límites máximos permisibles de esta

normativa (Véase también el anexo 5).

A partir de este análisis, se determinaron los criterios para seleccionar los

mejores fluidos en cuanto al cumplimiento de la normativa establecida para

el manejo de fluidos, sus productos químicos constituyentes y ripios

producidos, así como la disposición final de los mismos.

2.2.2 CRITERIOS TÉCNICOS

La determinación de estos criterios se hizo mediante el estudio por

secciones de pozo. Sabiendo que un pozo convencional de la cuenca oriente

tiene tres secciones (superficial, intermedia y productora), se procesaron

datos de pozos de tres secciones de la información de perforación cuenca

oriente proporcionada por la compañía CCDC-CNPC Ecuador como fuente

principal; también se revisaron otras fuentes las cuales fueron debidamente

citadas.

La información de CCDC-CNPC se procesó de la siguiente manera:

De los programas de perforación, reportes finales de perforación se

extrajeron datos como: los tipos de fluidos utilizados en las diferentes

secciones de los pozos, las propiedades de dichos fluidos, la geometría

de los pozos, las formaciones geológicas atravesadas y manejo de los

fluidos durante la perforación (Véase los anexos 6-12).

De los registros de lecciones aprendidas de varios pozos dentro de la

cuenca oriente, se extrajeron y tabularon los eventos que se pueden

presentar en las formaciones geológicas de la cuenca Oriente (Ver el

anexo 13).

De los registros de riesgos durante la perforación se extrajeron y

tabularon datos de las eventualidades más comunes que suelen

generarse en la perforación de diferentes campos de la cuenca Oriente

(para pozos de 3 secciones), con su respectiva probabilidad de

ocurrencia y severidad, y se analizó el grado de riesgo para cada

13

evento, (análisis con base en el método semicuantitativo GHA (Gross

Hazard analysis). (Ver anexos 12, 14 y 15).

2.2.3 CRITERIOS ECONÓMICOS

A partir del análisis de diversas fuentes de información, y la entrevista

realizada al ingeniero especialista en fluidos de perforación Henry Romero,

se determinaron los criterios económicos basados en los costos de

elaboración, manejo, logística, y disposición final de residuos.

2.3 EJEMPLOS DE SELECCIÓN

Para simular la selección de fluidos por medio de criterios, se propuso el uso

de tablas comparativas donde se evaluaron 7 diferentes fluidos de

perforación con respecto al cumplimiento de los criterios ya determinados

para un pozo convencional de la cuenca oriente.

Se evaluaron cinco sistemas de base agua, un sistema base no acuosa y un

sistema espumado. Los fluidos base agua fueron inspirados en los sistemas

que usa la compañía CCDC-CNPC Ecuador en la cuenca Oriente, los

mismos que podrían ser candidatos potenciales para nuevos proyectos de

perforación. Estos fluidos pueden tener diversos nombres comerciales,

dependiendo de la compañía que preste este servicio; sin embargo, en su

formulación contienen ingredientes similares; que confieren al fluido

propiedades similares, por lo cual se emplearon sus nombres genéricos.

Para el ejemplo de selección por criterios ambientales se hicieron

discernimientos simples con base en el cumplimiento o no de los

parámetros de cada criterio. Después se describieron los fluidos que

cumplieron con la mayoría de los parámetros y las observaciones

correspondientes.

El ejemplo de selección por criterios técnicos se hizo según la

subclasificación propuesta:

- Para los criterios técnicos de logística y seguridad y salud se hicieron

discernimientos simples en base al cumplimiento o no de los

parámetros de cada criterio.

- Para los criterios técnicos de desempeño se empleó un modo de

calificación con 4 categorías y valores asignados, para definir el grado

de cumplimiento de los parámetros calificándolo de 1 al 4; y además se

da peso a los criterios más estrechamente relacionados con los riesgos

14

de grado ALTO, para que cobren mayor relevancia en la evaluación y

en la posterior selección. Esto se hizo duplicando el valor del

rendimiento obtenido por cada fluido en los criterios ponderados. Al final

se describieron los fluidos con mejor puntaje.

Las tablas comparativas se hicieron por sección asumiendo el caso de

un pozo de tres secciones (16”, 12 ¼” y 8 ½”).

- Para los ejemplos de evaluación económica se propusieron costos

referenciales de elaboración de cada fluido, y se hicieron tablas donde

se analizó la relación desempeño/costo. Después se seleccionaron los

fluidos que representaron los costos más bajos para la cuenca oriente.

También se propuso un ejemplo de selección general donde se

evaluaron los fluidos. Primeramente, se hizo una selección con base en

los criterios ambientales, de logística, y de salud y seguridad, luego, los

fluidos seleccionados pasaron a evaluarse según la relación Desempeño

técnico/Costo por barril para las tres secciones antes mencionadas, de la

que se seleccionaron los sistemas mejor calificados.

15

Criterios Técnicos Criterios Ambientales

3. RESULTADOS Y DISCUSIÓN

3.1 CLASIFICACIÓN DE LOS CRITERIOS DE SELECCIÓN

Los criterios de selección fueron clasificados a partir la naturaleza de los

parámetros de estudio en tres categorías principales. Estas categorías

fueron empleadas para diferenciar los criterios de estudio y agruparlos

dentro de un título general que simplifique el análisis. Además, se

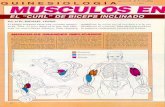

subdividieron según se indica en la figura 4 a continuación:

Figura 4. Clasificación de los criterios de selección de fluidos de perforación para la cuenca Oriente

3.2 CRITERIOS AMBIENTALES

3.2.1 USO DE FLUIDOS Y PRODUCTOS

Para el uso de fluidos de perforación y productos que se agregan a los

mismos se determinaron los siguientes criterios ambientales:

Cumplimiento del uso de productos químicos justificados técnica y/o

económicamente y con su debido sustento.

Favorecimiento del uso reducido de químicos en cuanto a cantidad y

especialmente productos peligrosos.

Criterios Económicos

CRITERIOS DE SELECCIÓN

- Uso de fluidos y

productos

- Manejo de desechos

- Costos de elaboración y manejo

- Costos de disposición

final de desechos

- Logística

- Seguridad y salud

- Desempeño en perforación

16

3.2.2 MANEJO DE DESECHOS

Para evaluar a los fluidos que faciliten el manejo de desechos sólidos y

líquidos producidos por efecto de la perforación, se establecieron criterios

basados en las normas técnicas analizadas que incluyen las tablas con los

parámetros, valores máximos referenciales y límites permisibles para el

monitoreo ambiental interno rutinario y control ambiental, contenidos en el

anexo 2 del artículo 87 del RAOHE.

Tomando en cuenta los desechos líquidos que se generen a partir del uso de

los fluidos de perforación, se determinó el siguiente criterio basado en la

tabla 4 del RAOHE:

Generación de desechos líquidos que cumplan con los parámetros para

descarga de efluentes que se detallan en la tabla 1 siguiente:

Tabla 1. Límites permisibles de descarga de efluentes (descargas líquidas)

Valores límite en efluentes (Medición en punto de descarga)

Parámetro Expresado

en Unidad

Valor límite permisible

Promedio anual

Potencial hidrógeno pH --- 5<pH<9 5,0<pH<9,0

Conductividad eléctrica CE µS/cm <2500 <2000

Hidrocarburos totales TPH mg/l <20 <15

Demanda química de oxígeno DQO mg/l <120 <80

Sólidos totales ST mg/l <1700 <1500

Bario Ba mg/l <5 <3

Cromo (Total) Cr mg/l <0,5 <0,4

Plomo Pb mg/l <0,5 <0,4

Vanadio V mg/l <1 <0,8

Nitrógeno global (Incluye N orgánico, amoniacal y óxidos)

NH4-N mg/l <20 <15

Fenoles --- mg/l <0,15 <0,10

Valores límite en el cuerpo receptor (Medición en punto de control)

Parámetro Expresado

en Unidad

Valor límite permisible

Promedio anual

Temperatura --- °C +3°C ---

Potencial hidrógeno pH --- 6,0<pH<8,0 6,0<pH<8,0

Conductividad eléctrica CE µS/cm <170 <120

Hidrocarburos totales TPH mg/l <0,5 <0,3

Demanda química de oxígeno DQO mg/l <30 <20

Hidrocarburos aromáticos policíclicos HAPs mgC/l <0,0003 <0,0002

(Decreto ejecutivo 1215, 2001)

17

Los fluidos de perforación y ripios que vayan a ser desechados en superficie,

deberán cumplir con los parámetros estipulados en la tabla 7 del anexo 2 del

RAOHE, por lo tanto, en la selección de los fluidos debería considerar lo

siguiente:

Generación de residuos (lodos y ripios; para ser desechados en

superficie), que cumplan con los parámetros para lixiviados registrados

en la tabla 2 a continuación:

Tabla 2. Límites permisibles para lixiviados en la disposición final de lodos y ripios de

perforación en superficie (Depósitos controlados)

Sin impermeabilización de la base

Parámetro Expresado en Unidad Valor límite permisible

Potencial hidrógeno pH --- 6<pH<9

Conductividad eléctrica CE µS/cm 4000

Hidrocarburos totales TPH mg/l <1

Hidrocarburos aromáticos policíclicos HAPs mgC/l <0,003

Cadmio Cd mg/l <0,05

Cromo total Cr mg/l <1,0

Vanadio V mg/l <0,2

Bario Ba mg/l <5

Con impermeabilización de la base

Parámetro Expresado en Unidad Valor límite permisible

Potencial hidrógeno pH --- 4<pH<12

Conductividad eléctrica CE µS/cm 8000

Hidrocarburos totales TPH mg/l <50

Hidrocarburos aromáticos policíclicos HAPs mgC/l <0,005

Cadmio Cd mg/l <0,5

Cromo total Cr mg/l <10,0

Vanadio V mg/l <2

Bario Ba mg/l <10

(Decreto ejecutivo 1215, 2001)

Además de los parámetros anteriormente descritos, se tomó en cuenta los

datos de la tabla 10 del anexo 2 del RAOHE, sobre parámetros adicionales y

límites permisibles para aguas y descargas líquidas, de los cuales se obtuvo

el siguiente criterio:

18

Generación de desechos líquidos que cumplan los parámetros

adicionales señalados en la tabla 3 a continuación:

Tabla 3. Parámetros adicionales y límites permisibles para aguas y descargas líquidas

Parámetro Expresado en Unidad Valor límite permisible

Cloruros Cl- mg/l <2500

Sulfatos SO42- mg/l <1200

Fluoruros F- mg/l <5,0

Cadmio Cd mg/l <0,1

Mercurio Hg mg/l <0,01

Níquel Ni mg/l <2,0

Selenio Se mg/l <0,5

Cianuros libres CN- mg/l <0,05

Sulfuro de hidrógeno H2S mg/l <0,0002

Demanda bioquímica de oxígeno

DBO5 mg/l <40

Fenoles --- mg/l <0,15

(Decreto ejecutivo 1215, 2001)

Adicional a estos parámetros, el RAOHE incluye recomendaciones para la

disposición final de desechos no caracterizados como peligrosos. Estas

recomendaciones se registraron en el anexo 5 de del presente trabajo.

3.2.3 EJEMPLO DE SELECCIÓN DE FLUIDOS DE PERFORACIÓN DE

ACUERDO A LOS CRITERIOS AMBIENTALES

Para todos los ejemplos se tomaron como referencia 7 sistemas de fluidos

diferentes con las siguientes sustancias base:

Fluidos base agua: Nitrato de Calcio, Polimérico, Bentonítico, Drill in,

y Cloruro de Potasio.

Fluido base no acuosa: Aceite mineral.

Fluido base líquido - gas: Espuma rígida.

Las descripciones de estos fluidos para motivo de ejemplo se incluyen en el

anexo 6 del presente trabajo.

En la tabla 4, a continuación, se indica un ejemplo de comparativa entre los

sistemas candidatos según el cumplimiento () o no (x) de los criterios

ambientales determinados.

19

Tabla 4. Evaluación de fluidos según los criterios ambientales

CRITERIOS AMBIENTALES

SISTEMAS DE FLUIDOS

Nit

rato

de

Calc

io

Po

lim

éri

co

Dri

ll in

Ben

ton

ita

Clo

ruro

de

Po

tasio

Aceit

e

min

era

l

Esp

um

a

ríg

ida

Uso de productos químicos justificados técnica y/o

económicamente y con su debido sustento

Favorable al uso reducido de químicos en cuanto a cantidad

y especialmente productos peligrosos

X X

Generación de desechos líquidos que cumplan con los parámetros para descarga de

efluentes de la tabla 1

X X

Generación de residuos (lodos y ripios) que cumplan con los

parámetros para lixiviados registrados en la tabla 2

X X

Generación de desechos líquidos que cumplan los parámetros adicionales señalados en la tabla 3

X X

Esta evaluación generó las siguientes conclusiones:

- Los sistemas: Nitrato de calcio, Polimérico, Drill in, Bentonita, y

Espuma rígida cumplen con los parámetros ambientales, por lo tanto,

podrían ser usados en la cuenca oriente.

- El sistema a base de Cloruro de potasio no favorece el uso reducido de

químicos y genera desechos que superan los límites de conductividad

eléctrica (Tablas 1 y 2) y cloruros (Tabla 3); así que, para ser usado en la

cuenca Oriente se requeriría de un mayor tratamiento a los desechos.

- El fluido de Aceite mineral genera desechos que exceden los límites de

TPH y HAPs (Ver anexo 7) y no favorece el consumo reducido de químicos;

aun así, con las justificaciones técnicas y económicas suficientes podría ser

empleado en la cuenca Oriente, como se ha hecho en el campo Villano.

20

3.3 CRITERIOS TÉCNICOS

3.3.1 LOGÍSTICA

Los criterios de logística más relevantes fueron determinados con base en el

contexto de la perforación en la cuenca Oriente ecuatoriana; los mismos se

describen a continuación:

Operación con personal capacitado en fluidos convencionales.

Operación con facilidades y equipos convencionales.

Requerimiento de productos convencionales para el diseño de los

sistemas de fluidos.

Empleo de recursos hídricos cercanos a la locación.

Demanda convencional de energía.

3.3.1.1 Ejemplo de selección por criterios técnicos de logística

La tabla 5 describe la evaluación de los fluidos candidatos en relación al

cumplimiento de los criterios técnicos de logística.

Tabla 5. Evaluación de fluidos según los criterios de logística

CRITERIOS TÉCNICOS DE LOGÍSTICA

SISTEMAS DE FLUIDOS

Nit

rato

de

Calc

io

Po

lim

éri

co

Dri

ll in

Ben

ton

ita

Clo

ruro

de

Po

tasio

Aceit

e

min

era

l

Esp

um

a

ríg

ida

Operación con personal capacitado en fluidos convencionales X

Operación con facilidades y equipos convencionales X X

Requerimiento de productos convencionales para el diseño de los

sistemas de fluidos X X

Empleo de recursos hídricos cercanos a la locación X

Demanda convencional de energía X

Esta evaluación sugiere lo siguiente:

- Los sistemas: Nitrato de calcio, Polimérico, Drill in, Bentonita, y Cloruro

21

de Potasio cumplen con los criterios de logística para la cuenca Oriente

ecuatoriana; de modo que, podrían ser usados en ese lugar.

- El fluido de Aceite mineral requiere de equipos apropiados para su

almacenamiento y manejo; además de y grandes volúmenes de fluido base

que deberán ser transportados porque comúnmente no se hallan cerca la

locación, lo que implica algunos problemas en logística; por lo tanto, su uso

no se recomienda a menos que la relación costo-beneficio sea favorable.

- El fluido Espumado incumple la mayoría de los criterios de logística;

además de ser un fluido poco empleado en la perforación; por lo tanto, su

uso para la cuenca Oriente no se recomienda a menos que la relación costo-

beneficio sea favorable.

3.3.2 SEGURIDAD Y SALUD

Los criterios relacionados a las medidas de seguridad y salud laboral que

tienen mayor relevancia en la selección de fluidos de perforación fueron los

siguientes:

Facilidad de control de arremetidas.

Uso de sustancias no peligrosas.

Operación con niveles convencionales de ruido y polvo.

3.3.2.1 Ejemplo de selección por criterios de Seguridad y Salud

Tabla 6. Evaluación de fluidos según los criterios de seguridad y salud

CRITERIOS TÉCNICOS DE SALUD Y SEGURIDAD

SISTEMAS DE FLUIDOS

Nit

rato

de

Calc

io

Po

lim

éri

co

Dri

ll in

Ben

ton

ita

Clo

ruro

de

Po

tasio

Aceit

e

min

era

l

Esp

um

a

ríg

ida

Facilidad de control de arremetidas X X

Uso de sustancias no peligrosas X X

Operación con niveles convencionales de ruido y polvo X

De esta evaluación se tiene el siguiente análisis:

- Los sistemas: Nitrato de calcio, Polimérico, Drill in, Bentonita, y

Cloruro de Potasio cumplen con los criterios de seguridad y salud, por lo

tanto, podrían ser usados en la cuenca Oriente.

22

- El fluido de Aceite mineral, presenta un problema grave en cuanto al

control de pozos, y se debe a que los influjos pueden no ser detectados a

tiempo, por cuanto el gas se disuelve en la fase aceitosa (Drilling-mud.org,

2014). Y además de la toxicidad de los emulsificantes y dispersantes que

contiene (Bennett, 1984), emite vapores que son nocivos a corto y largo

plazo, por lo tanto, no se recomienda su uso a menos que se tomen en las

medidas correspondientes para cumplir estos criterios.

- El fluido Espumado, a pesar de que controla los influjos de mejor manera

que los fluidos neumáticos, por su naturaleza no puede suspender el

material densificante necesario para contrarrestar las arremetidas del pozo, y

además requiere de equipos compresores y bombas que incrementan el

ruido en la estación de trabajo; por lo tanto, no se recomienda su uso a

menos que se garantice un mínimo riesgo de arremetidas.

3.3.3 DESEMPEÑO EN LA PERFORACIÓN

La determinación de los criterios para evaluar el desempeño de los fluidos

de perforación en la cuenca Oriente requirió de datos y análisis que se

registraron en los anexos 9 -15. Además, los criterios fueron determinados

por secciones de pozo como se verá a continuación:

Para la sección superficial

Transmisión de información por pulsos de presión.

Favorable para análisis de ripios.

Facilidad de cambio de sistema de fluido.

Compatibilidad con los fluidos de las formaciones.

Favorece alta rata de penetración ROP.

Favorece la limpieza en hoyo vertical.

Favorece la limpieza en hoyo de hasta 50°.

Provisión de estabilidad a las paredes del hoyo.

Control de arcillas tipo gumbo.

Resistencia a la contaminación de calcio.

Manejo de alto contenido de sólidos.

Inhibición de arcillas químicamente reactivas.

Control de pérdida de circulación.

Control de influjos de agua.

Prevención de formación de espuma.

Prevención de pega diferencial.

Baja dispersión-erosión.

Baja tendencia al embolamiento.

Favorece amplio diámetro de hoyo.

23

Para la sección intermedia

Transmisión de información por pulsos de presión.

Favorable para análisis de ripios.

Facilidad de cambio de sistema de fluido.

Baja interferencia en la toma de registros de pozo.

Compatibilidad con los fluidos de las formaciones.

Favorece alta rata de penetración ROP.

Favorece la limpieza en hoyo vertical.

Favorece la limpieza en hoyo de hasta 50°.

Favorece la limpieza en hoyo de hasta 90°.

Provisión de estabilidad a las paredes del hoyo.

Resistencia a la contaminación de calcio.

Manejo de alto contenido de sólidos.

Inhibición de arcillas químicamente reactivas.

Control de pérdida de circulación.

Control de influjos de agua.

Prevención de formación de espuma.

Prevención de pega diferencial.

Baja dispersión-erosión.

Baja tendencia al embolamiento.

Para la sección de producción

Transmisión de información por pulsos de presión.

Favorable para análisis de ripios.

Favorable para toma de núcleos.

Facilidad de cambio de sistema de fluido.

Baja interferencia en la toma de registros de pozo.

Compatibilidad con los fluidos de las formaciones.

Inhibición de arcillas químicamente reactivas.

Favorable para limpieza en hoyo vertical.

Favorable para limpieza en hoyo de hasta 50°.

Favorable para limpieza en hoyo de hasta 90°.

Provisión de estabilidad a las paredes del hoyo.

Manejo de alto contenido de sólidos.

Control de pérdida de circulación.

Control de influjos de agua, petróleo y/o gas.

Prevención de formación de espuma.

Prevención de pega diferencial.

Prevención de daño de formación.

Nota: Ciertos criterios pueden tener más relevancia que otros en el plano de

evaluación, dependiendo del análisis de riesgos que se haya hecho sobre la

locación a perforarse.

24

3.3.3.1 Ejemplo de selección por criterios técnicos de desempeño

En el siguiente ejemplo, se propusieron las siguientes secciones: 16”, 12 ¼”

y 8 ½”; correspondientes a las tablas 8, 9 y 10; Se asignaron valores al factor

de desempeño como indica la tabla 7, y además se incluyó la ponderación

para ciertos criterios de acuerdo al análisis de riesgos del anexo 15.

Tabla 7. Modo de calificación

Desempeño Factor Factor en Criterios de Riesgo ALTO

Malo 0 0

Regular 1 2

Bueno 2 4

Muy bueno 3 6

Tabla 8. Evaluación de fluidos según los criterios de desempeño para la sección de16”

Sección de 16” SISTEMAS DE FLUIDOS

CRITERIOS TÉCNICOS DE DESEMPEÑO

Nit

rato

de

Calc

io

Po

lim

éri

co

Dri

ll in

Ben

ton

ita

Clo

ruro

de

Po

tasio

Aceit

e

min

era

l

Esp

um

a

ríg

ida

Transmisión de información por pulsos de presión 3 3 3 3 3 3 0

Favorable para análisis de ripios 3 3 3 3 3 1 1

Facilidad de cambio de sistema de fluido 3 3 3 3 3 1 1

Compatibilidad con los fluidos de las formaciones 2 3 3 3 2 1 3

Favorece alta rata de penetración ROP 3 2 2 2 3 3 3

Favorece la limpieza en hoyo vertical 2 6 6 4 2 4 2

Favorece la limpieza en hoyo de hasta 50° 2 2 2 2 2 6 2

Provisión de estabilidad a las paredes del hoyo 4 6 6 4 4 6 0

Control de arcillas tipo gumbo 6 2 0 4 6 6 6

Resistencia a la contaminación de calcio 3 1 1 2 1 3 1

Manejo de alto contenido de sólidos 4 2 2 4 4 4 0

Inhibición de arcillas químicamente reactivas 6 6 6 0 6 6 6

Control de pérdida de circulación 1 2 3 1 2 2 3

Control de influjos de agua 4 6 4 6 4 4 0

Prevención de formación de espuma 2 1 1 1 1 3 0

Prevención de pega diferencial 1 2 3 1 2 2 3

Baja dispersión-erosión 1 2 1 1 3 3 1

Baja tendencia al embolamiento 3 1 1 2 3 3 2

Favorece amplio diámetro de hoyo 6 4 2 6 6 0 4

TOTAL 59 57 52 52 60 61 38

25

Esta evaluación surgiere lo siguiente:

- Por el puntaje obtenido, el sistema de Aceite mineral es seleccionado

como el fluido más adecuado, en términos de desempeño, para ser usado

en la sección de 16”.

- Los sistemas Cloruro de potasio y Nitrato de Calcio también podrían ser

empleados si cumplen con los otros criterios.

Tabla 9. Evaluación de fluidos según los criterios de desempeño para la sección de12 ¼”

Esta evaluación surgiere lo siguiente:

- Dado el puntaje, el sistema de Aceite mineral es seleccionado como el

fluido más adecuado, en términos de desempeño, para ser usado en la

sección de 12 ¼”.

- Los sistemas Polimérico y Drill in también podrían ser empleados si

cumplen con los demás criterios.

Sección de 12 ¼” SISTEMAS DE FLUIDOS

CRITERIOS TÉCNICOS DE DESEMPEÑO

Nitra

to d

e

Calc

io

Polim

érico

Drill

in

Bento

nita

Clo

ruro

de

Pota

sio

Aceite

min

era

l

Espum

a

rígid

a

Transmisión de información por pulsos de presión 3 3 3 3 3 3 0

Favorable para análisis de ripios 3 3 3 3 3 1 1

Facilidad de cambio de sistema de fluido 3 3 3 3 3 1 1

Baja interferencia en la toma de registros de pozo 2 2 3 2 1 2 1

Compatibilidad con los fluidos de las formaciones 2 3 3 3 2 1 3

Favorece alta rata de penetración [ROP] 3 2 2 2 3 3 3

Favorece la limpieza en hoyo vertical 4 6 6 4 2 4 2

Favorece la limpieza en hoyo de hasta 50° 2 2 2 2 2 6 2

Favorece la limpieza en hoyo de hasta 90° 2 2 2 2 2 6 0

Provisión de estabilidad a las paredes del hoyo 4 6 6 2 4 6 0

Resistencia a la contaminación de calcio 3 1 1 2 1 3 1

Manejo de alto contenido de sólidos 3 1 1 2 2 2 0

Inhibición de arcillas químicamente reactivas 2 6 6 0 6 6 6

Control de pérdida de circulación 1 2 3 1 2 2 3

Control de influjos de agua 2 3 2 3 2 2 0

Prevención de formación de espuma 2 1 1 1 1 3 0

Prevención de pega diferencial 1 2 3 1 2 2 3

Baja dispersión-erosión 0 2 1 0 3 3 1

Baja tendencia al embolamiento 6 6 2 4 6 6 4

TOTAL 48 56 53 40 50 62 31

26

Tabla 10. Evaluación de fluidos según los criterios de desempeño para la sección de 8 ½”

Esta evaluación surgiere lo siguiente:

- Por el puntaje obtenido, el sistema de Aceite mineral es seleccionado

como el fluido más adecuado, en términos de desempeño, para ser usado

en la sección de 8 ½”.

- Los sistemas Drill in y Polimérico también podrían ser empleados si

cumplen con los demás tipos de criterios.

La figura 5 describe el Desempeño en perforación de los diferentes sistemas

de fluidos para las tres secciones.

Sección de 8 ½” SISTEMAS DE FLUIDOS

CRITERIOS TÉCNICOS DE DESEMPEÑO

Nit

rato

de

Calc

io

Po

lim

éri

co

Dri

ll in

Ben

ton

ita

Clo

ruro

de

Po

tasio

Aceit

e

min

era

l

Esp

um

a

ríg

ida

Transmisión de información por pulsos de presión 3 3 3 3 3 3 0

Favorable para análisis de ripios 3 3 3 3 3 1 1

Favorable para toma de núcleos 3 3 3 3 2 3 1

Facilidad de cambio de sistema de fluido 3 3 3 3 3 1 1

Baja interferencia en la toma de registros de pozo 3 2 2 2 1 2 1

Compatibilidad con los fluidos de las formaciones 4 6 6 0 4 2 6

Inhibición de arcillas químicamente reactivas 2 6 6 0 6 6 6

Favorece la limpieza en hoyo vertical 2 6 6 4 2 4 2

Favorece la limpieza en hoyo de hasta 50° 2 2 2 2 2 6 2

Favorece la limpieza en hoyo de hasta 90° 2 2 2 2 2 6 0

Provisión de estabilidad a las paredes del hoyo 4 6 6 2 4 6 4

Manejo de alto contenido de sólidos 6 2 2 4 4 4 0

Control de pérdida de circulación 1 2 3 1 2 2 3

Control de influjos de agua, petróleo y/o gas 2 3 2 3 2 2 0

Prevención de formación de espuma 2 1 1 1 1 3 0

Prevención de pega diferencial 1 2 3 1 2 3 3

Prevención de daño de formación 2 4 6 0 2 6 6

TOTAL 45 56 59 34 45 60 36

27

Figura 5. Desempeño en perforación de los fluidos seleccionables

- En esta figura se pudo apreciar que el fluido base Aceite mineral tiene el

mejor desempeño en las tres secciones. También se aprecia que el sistema

Polimérico tiene un desempeño similar, aunque inferior.

3.4 CRITERIOS ECONÓMICOS

Los criterios económicos se determinaron a partir del análisis de costos

asociados a los fluidos de perforación. Para esto se tiene que entender que

los costos pueden variar en el tiempo por diversos factores, sin embargo, los

distintos sistemas de fluidos, podrían mantener una diferencia constante.

3.4.1 COSTOS DE ELABORACIÓN Y MANEJO

Este tipo de criterios fue definido en función de los costos que representan el

diseño y manejo de un fluido de perforación, quedando de la siguiente

manera:

Costo de barril de fluido (por sección).

Costo de alquiler de equipos.

Costos de transporte y almacenamiento.

3.4.2 COSTOS DE DISPOSICIÓN FINAL DE DESECHOS

La disposición de los desechos, en cumplimiento con las normas

ambientales, involucra ciertos costos, que son mayores cuanto más

sofisticado sea el método de tratamiento. A continuación, se definen los

siguientes:

010203040506070

Nitrato deCalcio

Polimérico Drill in Bentonita Cloruro dePotasio

Aceitemineral

Espumarígida

FAC

TOR

FLUIDOS DE PERFORACIÓN

SECCIÓN 16" SECCIÓN 12 ¼” SECCIÓN 8 ½”

28

Costo de reutilización.

Costo de reinyección.

Costo de disposición en depósitos impermeabilizados.

Costo de disposición en depósitos sin impermeabilizar.

Costo de incineración.

Nota: En muchos casos se utiliza el costo por pie perforado como un costo

general que resume a los demás. Para esto las compañías manipulan sus

variables independientes para hacer que el costo de ciertos fluidos se adapte

a los requerimientos del cliente; sin embargo, es difícil hacerlo sin afectar los

otros parámetros (Romero, 2018).

3.4.3 EJEMPLO DE SELECCIÓN POR CRITERIOS ECONÓMICOS

El siguiente ejemplo se hizo con base en costos referenciales que fueron

propuestos para fines ilustrativos, pero buscando mantener un margen

realista. Además, se tomó en cuenta únicamente al criterio de costo de barril

de fluido para simplificar el análisis.

La tabla 11 representa un ejemplo de evaluación económica con base en los

costos por barril de fluido para las secciones de 16”, 12 ¼” y 8 ½”.

Tabla 11. Evaluación de fluidos según los criterios económicos

COSTO POR BARRIL (USD)

SISTEMAS DE LODOS

Nitrato de

Calcio Polimérico

Drill in

Bentonita Cloruro

de Potasio

Aceite mineral

Espuma rígida

sección 16” 10 20 27 7 20 200 7

sección 12 ¼” 20 40 32 24 40 310 20

sección 8 ½” 40 67 43 40 67 390 38

De esta evaluación económica se obtuvo que:

- Los sistemas de Espuma rígida y Bentonita son seleccionados como los

más convenientes en términos económicos para la sección de 16”; Los

sistemas Espuma rígida y Nitrato de calcio para la sección de 12 ¼”; y el

sistema de Espuma rígida para la sección de 8 ½”.

- También se destaca que el fluido más costoso para cada sección es el

sistema de Aceite mineral, seguido por los sistemas Cloruro de potasio y

Polimérico.

29

La figura 6, a continuación, se describen los costos por barril de cada uno de

los 7 sistemas de fluido propuestos.

Figura 6. Costos por barril de fluido de perforación

- En la figura 6 se pudo apreciar el gran la diferencia de costos que tiene el

fluido base aceite en relación con los demás fluidos.

3.5 EJEMPLO DE SELECCIÓN GENERAL

Luego de haber aplicado todos los criterios pertinentes, se hizo una

selección preliminar como se ve en la tabla 12.

Tabla 12. Primera evaluación general

CRITERIOS GENERALES

SISTEMAS DE LODOS

Nitrato de

Calcio Polimérico Drill in Bentonita

Cloruro de

Potasio

Aceite mineral

Espuma rígida

Ambientales X X

Técnic

os

Logística X X

Salud y Seguridad X X X

- En esta primera selección se descalificó a los sistemas de Cloruro de

potasio, Aceite mineral y Espuma rígida; por cuanto no favorecen el

cumplimiento de los criterios ambientales, de logística, salud y seguridad; o,

a su vez, resultaría muy costoso usarlos en la cuenca Oriente.

050

100150200250300350400450

Nitrato deCalcio

Polimérico Drill in Bentonita Cloruro dePotasio

Aceitemineral

Espumarígida

USD

FLUIDOS DE PERFORACIÓN

SECCIÓN 16" SECCIÓN 12 ¼” SECCIÓN 8 ½”

30

- En cambio los fluidos de base agua: Nitrato de calcio, Polimérico, Drill in

y Bentonítico; puesto que, si favorecen el cumplimiento de los criterios

anteriores, pasaron a la siguiente evaluación.

SELECCIÓN DE FLUIDOS PARA LAS SECCIONES 16”, 12 ¼” Y 8 ½”

La evaluación final para los fluidos candidatos se obtuvo mediante la

relación: Desempeño técnico / Costo por barril de fluido [RDC], la misma

que se expresa de la siguiente manera:

𝑅𝐷𝐶 = 𝐹𝑎𝑐𝑡𝑜𝑟 𝑑𝑒 𝑑𝑒𝑠𝑒𝑚𝑝𝑒ñ𝑜

𝐶𝑜𝑠𝑡𝑜 𝑝𝑜𝑟 𝑏𝑎𝑟𝑟𝑖𝑙 𝑑𝑒 𝑓𝑙𝑢𝑖𝑑𝑜 (𝑈𝑆𝐷) [1]

EVALUACIÓN DE FLUIDO PARA LA SECCIÓN DE 16”

La tabla 13 indica la determinación de la relación desempeño/costo para

los fluidos finalistas de la sección 16”.

Tabla 13. Evaluación de fluidos para la sección de 16”

EVALUACIÓN FINAL PARA 16”

SISTEMAS DE LODOS

Nitrato de Calcio

Polimérico Drill in Bentonita

Factor de desempeño técnico 59 57 52 52

Costo por barril de fluido (USD) 10 20 27 7

RDC = 5,90 2,85 1,93 7,43

EVALUACIÓN DE FLUIDO PARA LA SECCIÓN DE 12 ¼”

La tabla 14 indica la determinación de la relación desempeño/costo para

los fluidos finalistas de la sección 12 ¼”.

Tabla 14. Evaluación de fluidos para la sección de 12 ¼”

EVALUACIÓN FINAL PARA 12 ¼”

SISTEMAS DE LODOS

Nitrato de Calcio

Polimérico Drill in Bentonita

Factor de desempeño técnico 48 56 53 40

Costo por barril de fluido (USD) 20 40 32 24

RDC = 2,40 1,40 1,66 1,67

31

EVALUACIÓN DE FLUIDO PARA LA SECCIÓN DE 8 ½”

La tabla 15 indica la determinación de la relación desempeño/costo para

los fluidos finalistas de la sección 8 ½”.

Tabla 15. Evaluación de fluidos para la sección de 8 ½”

EVALUACIÓN FINAL PARA 8 ½”

SISTEMAS DE LODOS

Nitrato de Calcio

Polimérico Drill in Bentonita

Factor de desempeño técnico 45 56 59 34

Costo por barril de fluido (USD) 40 67 43 40

RDC = 1,13 0,84 1,37 0,85

A partir de esta evaluación final se hizo el siguiente razonamiento:

- Los fluidos seleccionados como los más adecuados para ser usados en la

cuenca oriente son los sistemas: Bentonítico para la sección superficial de

16”; Nitrato de calcio para la sección intermedia de 12 ¼”; y Drill in para la

sección productora de 8 ½”.

- El sistema Polimérico también podría usarse en la sección intermedia y

productora, dado que en términos de desempeño técnico tiene muy buen

puntaje.

Nota: La selección de estos fluidos ha sido realizada en concordancia con

los criterios y parámetros tomados como referencia a partir de la información

de la compañía CCDC-CNPC Ecuador, lo cual no significa que sea el único

procedimiento válido de selección para la cuenca Oriente.

32

4. CONCLUSIONES Y RECOMENDACIONES

4.1 CONCLUSIONES

Los criterios que intervienen en la selección de los fluidos de

perforación para la cuenca Oriente ecuatoriana son principalmente

de carácter ambiental, técnico, y económico.

Los criterios de selección con un mayor nivel de especificidad

aportan a una mayor probabilidad de éxito en la selección de los

fluidos y por lo tanto en la perforación.

El cumplimiento de los criterios de legislación ambiental es definitorio,

lo que significa que, los fluidos de perforación que no cumplan con la

normativa ambiental (RAOHE), no pueden ser tomados en cuenta

para la perforación. Inclusive si se acondicionaran para el

cumplimiento de los parámetros ambientales elevarían su costo al

punto de dejar de ser rentables.

Los fluidos que tengan un alto desempeño en perforación no

garantizan ser los sistemas más convenientes para usarse en

determinada locación. Así como los fluidos que no tienen un alto

desempeño en perforación podrían ser usados por cumplir mejor con

los otros tipos de criterios.

4.2 RECOMENDACIONES

Los criterios para la selección de fluidos de perforación para otra

localidad diferente de la cuenca petrolífera Oriente, deberían ser

analizados mediante un nuevo estudio.

Para lograr una mejor comprensión de este tema se deben entender

previamente conceptos básicos sobre: perforación, funciones,

propiedades, y manejo de fluidos de perforación.

33

BIBLIOGRAFÍA

A. Prieto, J. M. (2002). Fluidos de perforación.

Alcaldía Mayor de Bogotá D.C. (s.f.). Documento soporte guía para elavorar

planes de emergencia y contingencia. Metodologías de análisis de

riesgo. Bogotá, Colombia.

Andes Petroleum Ecuador Ltd. (s.f.). Andes Petroleum Ecuador Ltd.

Obtenido de http://www.andespetro.com/es/html/interna_3_5htm

API. (2001). Manual de fluidos de perforación. Dallas: American Petroleum

Insitute.

Baby, P., Rivadeneira, M., & Barragán, R. (2014). La Cuenca Oriente:

Geología y Petróleo . Quito: IFEA; IRD; PETROAMAZONAS.

Baker Hughes. (2006). Drilling Fluids reference manual.

Ballesteros, D. (2010). Estudio de los fluidos de perforación usados en los

pozos Edén Yuturi D-113 y Edén Yuturi D-88 del campo Edén Yuturi;

para observar y analizar el comportamiento durante su perforación.

Quito, Ecuador: Universidad Tecnológica Equinoccial.

Baroid. (2007). Baroid fluid services. México: Halliburton.

Bennett, R. (1984). New drilling fluid technology - mineral oil mud. Journal of

Petroleum Tecnology.

Bleier, R. (1990). Selecting a drilling fluid. Journal of petroleum technology.

Bolaños, V. (2014). Disposición ambiental de los cortes de sólidos asociados

a la perforación de pozos petroleros aplicando la re-inyección de

cortes de perforación en el bloque 16 del oriente Ecuatoriano. Quito:

Universidad Tecnológica Equinoccial.

Castillo, Á. (2008). Evaluación y optimización de diferentes fluidos de

perforación aplicados para el campo Villano, Operado por Agip Oil

Ecuador. Guayaquil: ESPOL.

CCDC-CNPC Ecuador branch. (2018). Quito, Ecuador.

Decreto ejecutivo 1215. (2001). Reglamento sustitutivo del reglamento

ambiental de operaciones hidrocarburíferas en el Ecuador. Quito,

Pichincha, Ecuador: Registro oficial No. 265.

Decreto ejecutivo 2982. (1995). Reglamento ambiental para las operaciones

hidrocarburíferas en el Ecuador. Quito, Ecuador.

Drilling-mud.org. (10 de Abril de 2014). Drilling-mud.org. Obtenido de

http://www.drilling-mud.org/advantages-and-disadvantages-of-oil-

based-mud/

34

Estupiñán, J., Marfil, R., Scherer, M., & Permanyer, A. (2010). Reservoir

sandstones of the cretaseous Napo formation U and T members in the

Oriente Basin, Ecuador: Links betwen diagenesis and sequence

stratigraphy. Journal of petroleum Geology, 221-246.

González, S., & Gutiérrez, R. (2015). Análisis comparativo de la operaciones

de perforación de los campos Auca, Sacha y Shushufindi del centro

oriente ecuatoriano para definir los parámetros óptimos del proceso

de perforación. Quito, Ecuador: Escuela Politécnica Nacional.

Growcock, F., & Harvey, T. (2005). Drilling fluids. En G. P. Publishing, Drilling

fluids processing handbook. Burlington: Elsevier.

Gulf profesional publishing. (2005). Drilling fluids processing handbook.

Burlington: Elsevier.

Humoodi, A., Hamoudi, M., Khalid, A., Authman, D., & Ameen, R. (Diciembre

de 2018). Transportation of cuttings in inclined wells. Erbil, kurdistan

region, Iraq: University of kurdistan Hewler.

Lake, L. (2006). Petroleum engineering handbook. USA: Society of

petroleum engineers.

Lalaleo, W. (2015). Análisis de buenas prácticas operativas y lecciones

aprendidas en la gestión de fluidos de perforación utilizados en el

campo Shushufindi. Quito: Universidad Central del Ecuador.

López, V. E. (2013). Amazonía ecuatoriana bajo presión. Quito, Ecuador:

EcoCiencia.

Ministerio de energía y minas. (07 de enero de 2007). Límites máximos

permisibles para emisiones a la atmósfera provenientes defuentes

fijas para actividades hidrocarburíferas. Acuerdo No. 091. Quito,

Pichincha, Ecuador.

Mitchell, R. (2006). Drilling engineering. USA: Society of petroleum

engineers.

Navarrete, M. (2011). Estudio de problemas presentados en la perforación

de pozos y selección de fluidos de perforaciónpara pozos de

desarrollo del campo Orellana . Quito: Escuela Politécnica Nacional.

Nistov, A., James, R., & Walker, K. (2007). SPE Asia Pacific Health, Safety,

Security and Environment. Occupational exposure Hazards related to

the use of drilling fluids presented with remedial riks managment.

Bangkok: SPE.

Ocaña, J. (2017). Disposición final de los ripios de perforación del campo

Auca. Quito: Universidad Central del Ecuador.

Oklahoma Department of Enviromental Quality. (2012). Risk-Based Levels

for Total Petroleum hydrocarbons TPH.

35