Gestionlogistica07

-

Upload

durotron4170 -

Category

Documents

-

view

17 -

download

0

Transcript of Gestionlogistica07

M.R.P. “Materials Requeriments Planning”

Planeamiento de Requerimiento de Materiales

Ing. Ignacio Fco. Parishuaña Calcina

Es un sistema de planificación de la producción y de gestión de stocks (o inventarios) que responde a las preguntas: ¿qué? ¿cuánto? y ¿cuándo?, se debe fabricar y/o aprovisionar.

El MRP:

Programa de ordenador que permite calcular la cantidad exacta de cada componente que se necesita, y el instante exacto en el que se necesita, para poder fabricar un número determinado de productos finales en un período específico de tiempo.

Programa de ordenador que permite calcular la cantidad exacta de cada componente que se necesita, y el instante exacto en el que se necesita, para poder fabricar un número determinado de productos finales en un período específico de tiempo.

Brindar un enfoque más efectivo, sensible y disciplinado para determinar los requerimientos de materiales de la empresa:

- Mejorando el servicio al cliente- Minimizando la inversión en el

inventario, y- Maximizar la eficiencia operativa

de la producción

OBJETIVO

MRP

Programa deProducción

Plan de Compras

Plan Maestro de Producción

MPS

Lista de Materiales

Datos de Inventario

Tiempos de Entrega

FUNCIONAMIENTO DEL MRP

Entrada del MRP

Salidas del MRP

DEFINICIÓN DE LOS ELEMENTOS DEL MRP

Establece las cantidades de productos terminados para cada artículo o numero de servicios, así como las fechas planeadas de entrega.

PLAN MAESTRO DE PRODUCCIÓN

Identifica los materiales, componentes, ensamble, relación funcional, secuencia de manufactura, consumo unitario, centro de operaciones, etc.

LA EXPLOSIÓN DE MATERIALES (BOM - Bill of material)

Estado real de cada uno de los componentes que conforman el producto, existencia disponible, existencia de seguridad, cantidad comprometida o asignada a otras ordenes de producción y tiempo de aprovisionamiento.

ARCHIVO DE ESTADO DE EXISTENCIAS

PROGRAMA MAESTRO DE PRODUCCIÓN

Indica las cantidades del producto final que se deben fabricar, junto con las fechas previstas de entrega

ProductoPERÍODO

5 6 7 8 9 10PERCHERO 200 250 225 200 150 200PERCHA 50 60 60 50 40 50

DESARROLLO DE UN CASO

LISTA DE MATERIALES

Descripción del producto final, indicando los componentes que forman parte de éste, así como la secuencia necesaria para su fabricación.

PERCHERO

BASE TRONCO PERCHA (4)

GOMA ANTIDESLIZANTE PIE SOPORTE COLGADOR (2)

REGISTRO DE INVENTARIOS

Contiene información sobre cada uno de los elementos que aparecen en la lista de materiales: Disponibilidades en el almacén, Stock de Seguridad, Pedidos pendientes de recibir, Tiempo de suministro o de fabricación, el Método de cálculo del lote, etc.

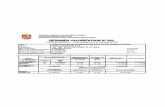

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES

PEDIDOS PENDIENTES DE

RECIBIR

TIEMPO DE SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2BASE 10 20 1TRONCO 10 20 1PERCHA 20 50 35 (Período 5) 1GOMA ANTIDES. 10 20 1

PIE 10 20 1SOPORTE 10 20 1COLGADOR 10 20 1

DETERMINACIÓN DE NECESIDADES

Cálculo de las Necesidades Netas de cada producto o componente, y los pedidos planificados.

NN = NB – D + SS – PPNN = NB – D + SS – PP

NN : Necesidades NetasNB : Necesidades BrutasD : Disponibilidades del producto en el almacénSS : Stock de SeguridadPP : Pedidos Pendientes de recibir

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10NEC.BRUTASDIS.NEC.PRONEC.NETASPED.PLANEA.

PERCHERO

NN = NB – D + SS – PPPeríodo 5 NN = 200 – 100 + 50 – 100 = 50

200 150100

200100

250

225250200

50 200 150 20022525050 200 150 200225

ProductoPERÍODO

5 6 7 8 9 10

PERCHERO 200 250 225 200 150 200

PERCHA 50 60 60 50 40 50

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA ANTIDES. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

BASE

PERCHEROPEDIDOS PLANIFICADOS 50 250 225 200 150 200

X 1X 1

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10NEC.BRUTAS 50 250 225 200 150 200DIS.NEC.PRO. 20NEC.NETAS 40 250 225 200 150 200PED.PLANEA. 40 250 225 200 150 200

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA ANTIDES. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

TRONCO

PERCHEROPEDIDOS PLANIFICADOS 50 250 225 200 150 200

X 1X 1

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10NEC.BRUTAS 50 250 225 200 150 200DIS.NEC.PRO. 20NEC.NETAS 40 250 225 200 150 200PED.PLANEA. 40 250 225 200 150 200

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA ANTIDES. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

PERCHA

PERCHEROPEDIDOS PLANIFICADOS 50 250 225 200 150 200

PMP 50 60 60 50 40 50

X 4X 4X 1X 1

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10

NEC.BRUTAS 200 1000 950 860 660 850 40 50

DIS.NEC.PRO. 50 35

NEC.NETAS 170 1000 915 860 660 850 40 50

PED.PLANEA. 170 1000 915 860 660 850 40 50

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA.ANTI. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

ProductoPERÍODO

5 6 7 8 9 10

PERCHERO 200 250 225 200 150 200

PERCHA 50 60 60 50 40 50

GOMA ANTIDESLIZANTE

BASEPEDIDOS PLANIFICADOS 40 250 225 200 150 200

X 1X 1

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10

NEC.BRUTAS 40 250 225 200 150 200

DIS.NEC.PRO. 20

NEC.NETAS 30 250 225 200 150 200

PED.PLANEA. 30 250 225 200 150 200

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA.ANTI. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

PIE

BASEPEDIDOS PLANIFICADOS 40 250 225 200 150 200

X 1X 1

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10NEC.BRUTAS 40 250 225 200 150 200DIS.NEC.PRO. 20NEC.NETAS 30 250 225 200 150 200PED.PLANEA. 30 250 225 200 150 200

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA.ANTI. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

SOPORTE

PERCHAPEDIDOS PLANIFICADOS 170 1000 915 860 660 850 40 50

X 1X 1

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10NEC.BRUTAS 170 1000 915 860 660 850 40 50DIS.NEC.PRO. 20NEC.NETAS 160 1000 915 860 660 850 40 50PED.PLANEA. 160 1000 915 860 660 850 40 50

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA.ANTI. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

COLGADOR

PERCHAPEDIDOS PLANIFICADOS 170 1000 915 860 660 850 40 50

X 2X 2

CONCEPTOSEMANAS

1 2 3 4 5 6 7 8 9 10NEC.BRUTAS 340 2000 1830 1720 1320 1700 80 100DIS.NEC.PRO. 20NEC.NETAS 330 2000 1830 1720 1320 1700 80 100PED.PLANEA. 330 2000 1830 1720 1320 1700 80 100

ELEMENTO STOCK DE SEGURIDAD DISPONIBILIDADES PEDIDOS PENDIENTES

DE RECIBIRTIEMPO DE

SUMINISTRO

PERCHERO 50 100 100 (Período 5) 2

BASE 10 20 1

TRONCO 10 20 1

PERCHA 20 50 35 (Período 5) 1

GOMA.ANTI. 10 20 1

PIE 10 20 1

SOPORTE 10 20 1

COLGADOR 10 20 1

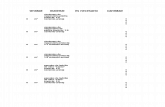

ELEMENTOPERÍODO

1 2 3 4 5 6 7 8 9 10

PERCHERO 50 250 225 200 150 200

BASE 40 250 225 200 150 200

TRONCO 40 250 225 200 150 200

PERCHA 170 1000 915 860 660 850 40 50

GOMA ANTIDES. 30 250 225 200 150 200

PIE 30 250 225 200 150 200

SOPORTE 160 1000 915 860 660 850 40 50

COLGADOR 330 2000 1830 1720 1320 1700 80 100

RESUMEN DE PEDIDOS PLANIFICADOS

M.R.P. + Control de Capacidad

+ Horas de Trabajo+ Coste de los Materiales+ Coste del Capital

+ Datos de Pedidos+ Datos de Proveedores+ Datos de Clientes, etc

M.R.P. DE BUCLE CERRADO

E.R.P. (PLANIFICACIÓN DE LOS RECURSOS DE LA EMPRESA)

E.R.P. (PLANIFICACIÓN DE LOS RECURSOS DE LA EMPRESA)

M.R.P. II (PLANIFICACIÓN DE LOS RECURSOS DE MATERIALES)

CONTROL DE CAPACIDAD

Se debe comprobar que las órdenes que se deben efectuar en la propia fábrica no saturen la capacidad disponible. Si ocurre, se deberá ajustar el programa maestro de producción y volver a lanzar el MRP.

ELEMENTOPERÍODO

1 2 3 4 5 6 7 8 9 10

PERCHERO 50 250 225 200 150 200

ELEMENTOPERÍODO

1 2 3 4 5 6 7 8 9 10

PERCHERO 125 200 200 200 150 200

CASO ESTUDIO DE MRP: Fabricación de mesas

Semanas

4 5 6

Demanda 200 150 100

Demanda de mesas terminadasPlan maestro de producción

Semanas

1 2 3 4 5 6

Mesas 50

Cubiertas 50 50

Ensamble de patas 100

Pata 150 100

Travesaño corto 50

Travesaño largo

Disponible y recepciones programadas

Tiempos planeados de espera

Semanas

Mesa de ensamble * 1

Termina el ensamble de patas ** 1

Compra de patas 1

Compra de travezaños cortos 1

Compra de travezaños largos 1

Compra de cubierta 2

* Se asume que están disponibles la cubierta de la mesa y el ensamble completo de las patas

** Se asume que están disponibles las patas, travesaños largos y travesaños cortos.

Datos y disponibilidades

Ensamble de

patas

1

1Cubierta

1

2

Patas4

1Travesaños largos

2

1Travesaño

scortos

2

1

Mesa1

1

Explosión de materiales

BOM

Descripción1

2

Cantidad requerida

Tiempo de demora

Referencia

PatasTravesaños largos

Travesaños cortos

CubiertaEnsamble de patas

SEMANAS

1 2 3 4 5 6Mesas - - - - - -

Requerimientos brutos - - - 200 150 100Disponible/recepciones programadas 50 - - - - -Requerimientos netos - - - 150 150 100Descarga planeada de orden - - 150 150 100 -

Cubiertas - - - - - -Requerimientos brutos - - 150 150 100 -Disponible/recepciones programadas 50 50 - - - -Requerimientos netos - - 50 150 100 -Descarga planeada de orden 50 150 100 - - -

Ensamble de patas - - - - - -Requerimientos brutos - - 150 150 100Disponible/recepciones programadas 100 - - - - -Requerimientos netos - - 50 150 100 -Descarga planeada de orden - 50 150 100 - -

Plan MRP

SEMANAS

1 2 3 4 5 6

Patas - - - - - -Requerimientos brutos - 200 600 400 - -Disponible/recepciones programadas 150 100 - - - -Requerimientos netos 550 400 - -Descarga planeada de orden - 550 400 - - -

Travesaño corto - - - - - -Requerimientos brutos - 100 300 200 - -Disponible/recepciones programadas 50 - -Requerimientos netos - 50 300 200 - -Descarga planeada de orden 50 300 200 - - -

Travesaño largo - - - - - -Requerimientos brutos - 100 300 200 - -Disponible/recepciones programadas - - - - - -Requerimientos netos - 100 300 200 - -Descarga planeada de orden 100 300 200 - - -

Plan MRP (continua)

REPORTE de Ordenes de compra/producción y entrega

Semana 1Travesaños largos : 100 O/CTravesaños cortos : 50 O/C Cubiertas : 50 O/C

Semana 2Travesaños largos : 300 O/CTravesaños cortos : 300 O/C Patas : 550 O/CEnsamble de patas : 50 O/PCubiertas : 150 O/C

Semana 3Travesaños largos : 200 O/CTravesaños cortos : 200 O/C Patas : 400 O/CEnsamble de patas : 150 O/PCubiertas : 100 O/CMesas : 150 O/P

Semana 4Ensamble de patas : 100 O/PMesas : 150 O/P

Entregas : 200 PT

Semana 5Mesas : 100 O/P

Entregas : 150 PT

Semana 6Entregas : 100 PT

Ampliaciones de MRP:Planificación de la capacidad

• Las tácticas para suavizar la carga y minimizar el efecto de los cambios de los plazos incluyen:– Solapamiento: reduce el tiempo de entrega y

consiste en mandar las piezas a la segundaoperación antes de que el lote entero sea completado en la primera operación.

– División de operaciones: manda el lote a dos máquinas diferentes para la misma operación.

– División el lote: implica desmenuzar el pedidoy llevar a cabo parte de éste por delante del programa.