Inspeccion de Soldaduras

description

Transcript of Inspeccion de Soldaduras

-

1

RESUMEN

Un ensayo no destructivo, END, es el proceso durante el cual un componente o estructura mantiene su misma forma y la misma condicin tanto antes como despus del ensayo, de forma

que su utilidad se mantiene cuando el resultado del ensayo es satisfactorio.

Al contrario que los ensayos destructivos, el lote completo o el total de la estructura pueden ser inspeccionados, asegurando de ese modo la integridad, la calidad y la fiabilidad del producto.

En este trabajo se desarrollarn las principales caractersticas de los ensayos no destructivos mediante la inspeccin de soldaduras por ultrasonidos. El objetivo ser detallar y analizar los conocimientos necesarios para analizar los ensayos por ultrasonidos, as como los diferentes

procedimientos utilizados, los tipos de equipos y palpadores y la calibracin de los instrumentos necesarios para este tipo de inspeccin de soldaduras.

1. INTRODUCCIN

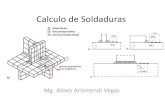

El ensayo por ultrasonidos consiste en aportar vibraciones de baja energa y alta frecuencia al interior de la pieza a ensayar. Estas vibraciones son alteradas o modificadas por la pieza. Detectando estos cambios en el equipo se podr detectar, localizar, identificar y medir discontinuidades en la soldadura. Aqu se expone un esquema de este ensayo:

:

Conceptos Bsicos:

Vibracin. Es un movimiento oscilatorio de ida y vuelta en una direccin. Tambin se puede considerar como energa en movimiento. Los materiales slidos estn formados por grupos de tomos capaces de transmitir las vibraciones segn una sucesin de sus partculas gracias a la propiedad de estos materiales de ser elsticos.

Desplazamiento. Es un movimiento de la partcula desde la posicin de reposo hasta la mxima distancia alcanzada en una direccin.

VIBRACIONES ULTRASNICAS

RESPUESTA

PIEZA DE

ENSAYO

EQUIPO DE

ENSAYO

INDICACIN

-

2

Ciclo. Est formado por dos desplazamientos, primero en una direccin y luego en la opuesta, a partir de la posicin de reposo.

Periodo. Es el tiempo necesario para recorrer un ciclo completo.

Frecuencia. Es el nmero de ciclos completos que se producen en una unidad de tiempo.

La unidad de tiempo normalmente empleada es el segundo, por lo que la frecuencia se acostumbra a medir en ciclos por segundo (c.p.s.). A partir del lmite de 20.000 c.p.s., el sonido no es percibido por el odo humano y recibe el nombre de ultrasonido.

La pieza en la que introducimos la energa reaccionar absorbiendo o reflejando esa

energa, en cualquier caso, nos facilitar informacin del medio en estudio para conocer algo sobre su respuesta a la energa introducida. La energa transmitida puede ser continua o pulsatoria.

Las vibraciones se pueden transmitir tambin por agua, aceite, aire, etc., siendo la

velocidad de transmisin constante en cada medio. La distancia entre las vibraciones depende de la densidad y elasticidad del medio.

2. ESTUDIO TERICO

2.1. PROCEDIMIENTOS Y SISTEMAS DEL ENSAYO MEDIANTE ULTRASONIDOS

El mtodo de inspeccin, ya explicado anteriormente, consiste en la emisin del palpador de un estrecho haz ultrasnico que rebota en las interfases y discontinuidades que encuentra en su camino. Normalmente el mismo palpador recibe la seal rebotada, que es traducida por un equipo electrnico. Este equipo indica en una pantalla la distancia a la que se encuentra la discontinuidad y su magnitud [Fig.1].

-

3

Fig.1.- Representacin en la pantalla de discontinuidades a diferentes profundidades.

Existen tres sistemas bsicos de inspeccin por ultrasonidos: Sistema impulso-eco. Sistema de transmisin. Sistema de resonancia.

Sistema Impulso-Eco

Es el sistema ms ampliamente utilizado. Se transmiten, al material a ensayar, impulsos ultrasnicos peridicamente desfasados y de corta duracin. Estos impulsos se reflejan en las discontinuidades que encuentran en su camino y en los contornos de la pieza, son captados por un palpador y convertidos en indicaciones analizables en la pantalla de un tubo de rayos catdicos (TRC) [Fig.2]. Generalmente, se emplea un solo palpador que hace las veces de emisor y receptor de los impulsos, aunque pueden emplearse dos palpadores actuando uno solo como emisor y el otro solo como receptor.

Fig.2.- Representacin del Sistema Impulso-Eco.

Sistema de Transmisin

-

4

Se pueden emplear impulsos intermitentes o continuos. Se emiten las ondas ultrasnicas mediante un palpador (emisor) alineado con otro (receptor) que las recibe y por la energa perdida por el impulso al llegar al receptor se obtiene informacin sobre la pieza [Fig.3].

Fig.3.- Representacin del Sistema de Transmisin.

Sistema de Resonancia

Haciendo uso de este fenmeno, este sistema se emplea para determinar espesores, estudiar la calidad de piezas plaqueadas y, en menor grado, para detectar discontinuidades [Fig.4].

Fig.4.- Representacin del Sistema de Resonancia. En el ensayo ultrasnico existen dos tipos de ensayo: por contacto y por

inmersin.

- Por Contacto.- El palpador se sita en contacto directo con la superficie del material a ensayar. El acoplamiento se efecta a travs de una delgada capa de acoplante, generalmente semi-lquido o pastoso. El ensayo por contacto es el ms empleado en inspecciones en obra, ya que estos equipos son, generalmente, porttiles.

- Por Inmersin.- En este ensayo tanto la pieza como el palpador se encuentran sumergidos en un lquido que sirve como acoplante y a travs del cual se aplican las vibraciones.

2.2. EQUIPOS, TIPOS DE PALPADORES Y ACOPLANTES 2.2.1. Equipos y accesorios

-

5

El equipo consiste bsicamente en un instrumento electrnico capaz de generar, recibir y representar en la pantalla de un tubo TRC una seal electrnica.

El equipo genera impulsos electrnicos de alto voltaje y corta duracin. El

Circuito de impulsos controla la duracin del impulso, que a veces se denomina anchura del impulso, y el temporizador controla las veces que el impulso se repite. Estos impulsos elctricos son transmitidos simultneamente al palpador y al amplificador receptor. El palpador convierte los impulsos elctricos en vibraciones mecnicas que son trasmitidas a las piezas a ensayar.

Un gran porcentaje de sonido es reflejado en la superficie frontal de la pieza y regresa al palpador, el resto del sonido se propaga a travs del material y es reflejado por la superficie posterior de la pieza o por las discontinuidades que encuentre en su camino. En la Fig.5 se muestra en forma de esquema el funcionamiento de un equipo.

Fig.5.- Esquema de funcionamiento de un equipo

mediante sistema impulso-eco. v M and os d el Eq uip o:

Iluminacin de escala. Control de centrado vertical de base de tiempos (sube y baja la base de tiempos). Control de centrado horizontal de base de tiempos (ajusta el eco inicial

horizontalmente). Control focal.- Ajusta el foco del TRC y corrige las distorsiones causadas por otros

ajustes. Control de ganancia (Sensibilidad).

-

6

Control de base de tiempo (Campo).- Aumentando el campo veremos una parte menor de la pieza.

Control de longitud de impulsos (Duracin del impulso). Duracin impulso-energa-penetracin. Duracin impulso-resolucin. Supresor de hierba (elimina ecos parsitos producidos por ruido metlico y por

estructura de grano grueso).

v A c c e s o r i o s :

Como accesorios ms importantes de un equipo, se pueden citar: El registro tipo C, para inspecciones rpidas. Los posicionadores y equipos auxiliares para la tcnica de inmersin.

2.2.2. Tipos de Palpadores

El palpador es el ojo de la inspeccin. Examina el material y manda una seal que se hace visible en la pantalla del TRC. Los palpadores estn hechos de materiales piezoelctricos (cuarzo, sulfato de litio y cermicas polarizadas).

Las cermicas ms utilizadas son: el Titanato de bario, el Circonato de plomo, el

Metauranato de plomo y el Titanato doble de circonio y plomo. Estas son excelentes para la generacin de energa.

La capacidad de un palpador se mide por su sensibilidad y poder de resolucin.

De este modo, la sensibilidad es la capacidad del palpador para detectar pequeas discontinuidades. Se mide por la amplitud de su respuesta sobre una discontinuidad artificial en un bloque patrn. La resolucin es la habilidad de separar reflexiones procedentes de dos discontinuidades y a una mayor frecuencia se tendr una mejor resolucin.

Hay palpadores de muchas formas y tamaos, pero siempre hay que tener en

cuenta que a mayor tamao habr una menor dispersin y que los palpadores pequeos, de haz concentrado y alta frecuencia detectan mejor las discontinuidades pequeas. Los palpadores grandes quedan limitados a bajas frecuencias por problema de rotura de cristales.

Hay palpadores grandes (Brocha), formados por gran cantidad de pequeos

cristales calibrados que pueden explorar grandes reas a altas frecuencias. Se usan normalmente para inspeccionar chapas.

Los diferentes tipos de palpadores son:

-

7

Palpadores normales. Palpadores angulares. Palpadores de zapata curvada. Palpadores focalizados.

Los cristales cortados al eje X producen ondas longitudinales y los cortados

al eje Y, transversales. Los palpadores normales utilizan ondas longitudinales, mientras que los angulares utilizan ondas transversales.

2.2.3. Acoplantes

La principal funcin del acoplante es la de proporcionar al sonido un medio adecuado de transmisin, desde el palpador hasta la superficie de la pieza a ensayar, y eliminar el aire existente entre palpador y pieza, ya que el aire tiene una impedancia acstica muy baja y es muy mal conductor de la energa sonora.

Los acoplantes rellenan las irregularidades superficiales, facilitando, en el ensayo por contacto, el movimiento del palpador a lo largo de la superficie e ensayar. Los acoplantes pueden ser: lquidos, semi-lquidos, pastosos o slidos. Pueden tomar la forma de aceite ligero, gel, pasta, grasa o agua. En todos los ejemplos, la prdida de este acoplante se traducir en una reduccin o incluso en la prdida completa de la seal de eco de pared de fondo. Otros acoplantes pueden ser el glicol propilnico, la glicerina, el aceite de silicona o acoplantes de tipo gel.

En el ensayo por contacto, el palpador se mueve manualmente a travs de la superficie de la pieza con el cuidado de mantener el acoplamiento. Sin embargo, en el ensayo por inmersin, el potencial para la prdida de seal es casi 0 y a menudo nos referimos a l como acoplamiento constante.

v C a r a c t e r s t i c a s d e l M a t e r i a l A c o p l a n t e

Mojar las superficies del palpador y de la pieza, asegurando as la eliminacin

del aire entre dichas superficies. Por ello se les aade, generalmente, un agente que facilita el mojado y asegura una adecuada adhesin.

Ser homogneos y libres de partculas slidas o burbujas de aire.

Sustancias fciles de aplicar y retirar, pero con cierta tendencia a permanecer sobre las superficies, sin daarlas o causar efectos perjudiciales sobre las mismas.

-

8

La capa de acoplante debe ser lo ms fina y uniforme posible.

Normalmente sern viscosos, no txicos y lquidos no corrosivos.

2.3. CALIBRACIN DE INSTRUMENTOS

La calibracin se refiere al procedimiento de ajuste de la precisin y la exactitud en el equipo de medida.

En primer lugar, la electrnica del equipo y los palpadores deben calibrarse para

asegurar que estn funcionando como se disearon. Esta operacin se desarrolla segn EN 12668-1 y EN 12668-2; y la lleva a cabo normalmente un servicio de calibracin o el fabricante.

Los bloques de referencia normalizados sirven para comparar la amplitud de los ecos y poder determinar con bastante aproximacin los tamaos reales de los defectos. Estn fabricados de materiales cuidadosamente seleccionados. En ellos se han efectuado discontinuidades artificiales en forma de taladros de fondo plano.

Luego estn los bloques de calibracin, que sirven para asegu-rarse del correcto funcionamiento del equipo y de los palpadores. Hay un nmero de bloques en uso, pero los descritos en EN 12223 y EN 27963 son los ms empleados, como los bloques de calibracin 1 y 2 [Fig.6].

Fig.6.- Bloques 1 y 2 recogidos en la normativa EN 12223 y EN 27963.

Debido a lo completo que es, el antiguo bloque A5 [Fig.7] se conoce tambin

como una herramienta til para el trazado del haz. Este bloque se usa para producir trazados de haz para palpadores angulares.

-

9

Fig.7.- Antiguo bloque A5. Hay dos taladros en cada lado del bloque y las

profundidades se toman de ambas superficies A y B.

En el proceso de calibracin, el operador debe realizar una calibracin de usuario en el equipo, que es necesaria porque la mayor parte del equipo ultrasnico puede ajustarse para su uso en una gran variedad de aplicaciones. El usuario debe ajustar el sistema, lo que incluye el montaje del equipo, el transductor y la preparacin del ensayo, para validar que se consigue el nivel deseado de precisin y exactitud.

El trmino estndar de calibracin es generalmente usado solo cuando se mide

un valor absoluto y, en muchos casos, los bloques de referencia se contemplan en las normas nacionales o europeas. Aqu, los bloques descritos en EN 12223 y EN 27963 se usan para establecer el campo horizontal (base de tiempo).

Para establecer la escala vertical (amplitud), se emplean los bloques de referencia.

3. CONCLUSIONES FINALES

3.1. SELECCIN DEL SISTEMA DE ENSAYO

Las principales aplicaciones del ensayo mediante ultrasonidos son dos:

Deteccin de discontinuidades Medicin de espesores

C AR ACT ER ST ICAS A C UMP LIR D UR ANT E LA R EALIZ ACIN D EL ENSAY O

Sensibilidad elevada que nos permita la deteccin de pequeas discontinuidades.

Alto poder de penetracin para poder examinar piezas de espesor grande. Exactitud en la determinacin de la posicin y tamao de las

discontinuidades. Rapidez de respuesta que nos facilite una realizacin del ensayo rpido y

automticamente. Accesibilidad de una de las superficies de la pieza a ensayar.

-

10

Actualmente, los equipos de ultrasonidos nos ofrecen las caractersticas

anteriormente mencionadas, por lo que este tipo de ensayo tiene un amplio campo de aplicacin en el terreno de los ensayos no destructivos.

PR IN C I PA LES L IM IT A C IO N ES D E LO S U LT R A SO N ID O S

Geometra de las piezas a ensayar que tengan contornos muy complejos. Estructura interna de los materiales con variaciones en el tamao de

grano y que contengan porosidad, inclusiones o segregaciones abundantes y dispersas.

Estos dos factores afectan la facilidad con que se detectan los defectos

(sensibilidad y resolucin), as como la capacidad de diferenciar seales procedentes de discontinuidades o del equipo electrnico.

Los distintos mtodos existentes presentan una serie de ventajas y desventajas.

IM P U L S O - EC O

V e n ta j a s D e sve n t a j a s

Un solo palpador. El eco da tamao y situacin de

la discontinuidad.

Mayor atenuacin. Poca sensibilidad en zona prxima.

T R A N S M IS I N

V e n ta j a s D e sve n t a j a s

Mejor resolucin en la proximidad de las superficies.

Menor atenuacin. Inspeccin de mayores espesores.

Orientacin de los dos palpadores. Doble problema de rugosidad y

acoplante. No da la profundidad del defecto.

C O N T A C T O

V e n ta j a s D e sve n t a j a s

-

11

Equipo porttil. Requiere pocos instrumentos y

accesorios. Gran poder de penetracin. Inspeccin de grandes piezas.

Exploracin manual. Acoplamiento uniforme difcil. Requiere superficies bien acabadas. Eliminacin de acoplantes de las

piezas. Zona muerta grande. Angulacin no regulable.

IN M E R S I N

V e n ta j a s D e sve n t a j a s

Zona muerta pequea. Angulacin regulable. Mayores frecuencias.

Exploracin de piezas irregulares. Inspeccin automtica.

Requiere gran nmero de accesorios. Reflexin en intercara agua-pieza. Tamao piezas (algunas no entran

en el tanque).

S E L EC C I N D E V A R IA B LES D E IN SPEC C I N

Equipo

Tcnica Acoplante. Exploracin. Procedimiento.

Controles Frecuencia. Longitud de impulsos. Sensibilidad.

Material

Propiedades de la pieza

Velocidad. Impedancia. Geometra y superficie. Atenuacin.

Discontinuidades sospechadas

Profundidad. Tamao y forma. Impedancia. Orientacin.

R E Q U I S IT O S P A R A U N A IN S P E C C I N C O N X IT O

-

12

Definicin clara de la prueba a realizar. Operadores bien entrenados. Bloques de calibracin y patrn. Buen procedimiento. Criterios de aceptacin.

F A C T O R E S Q U E IN F L U Y E N E N L A S E L E C C I N D E P A L P A D O R E S

Para grandes superficies palpador grande (angular, normal, curvado, focalizado, brocha).

La superficie de contacto limita el tamao del palpador. Orientacin de las discontinuidades. Para una frecuencia dada, a mayor tamao-menor dispersin. Para un tamao, dado a mayor frecuencia-menor dispersin. Profundidad de las discontinuidades.

S E LEC C I N D EL A C O PLA N T E

El acoplante debe ser: Fcil de aplicar. Que se adhiera a la superficie. Que no tenga burbujas o partculas slidas. No corrosivo y no txico. Impedancia acstica entre palpador y pieza. Fcilmente eliminable.

La goma de empapelar es un buen acoplante para el mtodo de contacto.

3.2. VENTAJAS Y DESVENTAJAS DE LA INSPECCIN MEDIANTE

ULTRASONIDOS

VENTAJAS

o Equipo porttil. o Es un mtodo volumtrico. o Si es aplicado correctamente, es de los mtodos de inspeccin ms exactos y

precisos.

-

13

DESVENTAJAS

o Es problemtico en aceros inoxidables, debido al tamao del grano. o El operador debe tener una gran experiencia. o De no seguir un estricto procedimiento de ejecucin, se pueden ocultar

numeroso defectos y visionar defectos inexistentes. o Se necesita un acoplante para transmitir el haz ultrasnico a la pieza. o Se deben eliminar las rugosidades y suciedades que presente la superficie por la

que se desplazar el palpador. o Hay que limpiar bien las zonas inspeccionadas si se ha utilizado un acoplante

corrosivo o txico.

3.3. DIFERENCIAS ENTRE INSTRUMENTOS ANALGICOS Y DIGITALES

La diferencia fundamental entre los equipos porttiles digitales [Fig.8] y analgicos [Fig.9] es el medio de representacin por pantalla. Los analgicos despliegan los datos sobre un tubo de rayos catdicos TRC, mientras que los digitales usan una pantalla de cristal lquido PCL. Los equipos que emplean pantalla de TRC son generalmente ms grandes (desde el frontal a la parte trasera) a causa de la longitud del tubo de rayos catdicos. Los dispositivos de PCL son mucho ms cortos que una televisin de pantalla plana. Esto provoca una disminucin del peso en el equipo y en beneficios de portabilidad.

Fig.8.- Equipo digital. Fig.9.- Equipo analgico.

3.4. INDICACIONES IRRELEVANTES

Las indicaciones irrelevantes pueden ser producidas por:

Interferencia elctrica (malos contactos). Interferencia del palpador (cristal defectuoso). Interferencia de la superficie de la pieza. Interferencia por la geometra de la pieza. Interferencia por refraccin del haz. Interferencia por la estructura del material.