Materials Metalics

-

Upload

xaxy-merbuster -

Category

Documents

-

view

31 -

download

0

Transcript of Materials Metalics

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

ÍNDICE

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

I

FUNDAMENTOS DE TECNOLOGÍA DE LOS MATERIALES METÁLICOS ....................01PROPIEDADES DE LOS MATERIALES. CARACTERÍSTICAS...................................01ALEACIÓN METÁLICA. DEFINICIÓN ................................................................01· CARACTERÍSTICAS DE UNA ALEACIÓN METÁLICA ..........................................01·PROPIEDADES DE LOS MATERIALES ..............................................................02TECNOLOGÍA DEL HIERRO FUNDIDO. DEFINICIÓN ...........................................03· TIPOS......................................................................................................

.................................................................................................

03· PROPIEDADES DE LOS HIERROS FUNDIDOS..................................................04· PRODUCCIÓN DEL HIERRO FUNDIDO ...........................................................05· ALTO HORNO.............................................................................................06TECNOLOGÍA DEL ACERO..............................................................................07· DEFINICIÓN..............................................................................................07· PRODUCCIÓN............................................................................................08· DESIGNACIÓN DE LOS ACEROS...................................................................08 · ACEROS DESIGNADOS EN FUNCIÓN DE LAS CARACTERÍSTICAS MECÁNICAS..09 · ACEROS DESIGNADOS EN FUNCIÓN DE LA COMPOSICIÓN QUÍMICA ..........10 · ACEROS AL CARBONO ..........................................................................11 · ACEROS DE ALEACIÓN DÉBIL ................................................................12 · ACEROS DE ALEACIÓN FUERTE ..............................................................15 · ACERO PARA HERRAMIENTAS ................................................................16 · EFECTOS DE LOS ELEMENTOS DE ALEACIÓN EN EL ACERO...........................17 · TRATAMIENTOS TÉRMICOS DE LOS ACEROS...............................................18 · TRATAMIENTOS TÉRMICOS EN LA MASA. GENERALIDADES.......................18 · NORMALIZACIÓN ..............................................................................18 · TEMPLE............................................................................................19 · REVENIDO DE DISTENSIÓN..............................................................19 · AFINO Y TEMPLE ...............................................................................20 · RECOCIDO .......................................................................................21 · TRATAMIENTOS TÉRMICOS SUPERFICIALES. GENERALIDADES.................22 · TEMPLE SUPERFICIAL ........................................................................23 · CEMENTACIÓN..................................................................................23 · NITRURACIÓN ..................................................................................24 · TABLA RESUMEN TRATAMIENTOS ........................................................25ALEACIONES LIGERAS..................................................................................26

ZOOM ZOOMNDICEÍIMPRIMIR

ÍNDICE

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

II

· ALEACIONES DE ALUMINIO.........................................................................26 · GENERALIDADES ....................................................................................26 · PROCESO DE PRODUCCIÓN DEL ALUMINIO ................................................27 · ALEACIONES DE ALUMINIO – COBRE.........................................................27 · ALEACIONES DE ALUMINIO – SILICIO .......................................................27 · ALEACIONES DE ALUMINIO – MAGNESIO ...................................................27 · OTRAS ALEACIONES................................................................................27

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

01

FUNDAMENTOS DE TECNOLOGÍA DE LOS MATERIALES METÁLICOS

PROPIEDADES DE LOS MATERIALES. CARACTERÍSTICAS

Se llaman metales esas sustancias que poseen las siguientes características:

- Buena conductibilidad térmica y eléctrica.- Brillo característico, llamado metálico.- No se combinan casi nunca entre sí ni con el hidrógeno.- Buena ductilidad y maleabilidad.- Son todos sólidos a temperatura normal (15 ÷ 20°C), exceptuando el mercurio que es líquido.

Ejemplo: Son metales el hierro, la plata, el cinc, el cromo, el manganeso, el plomo, etc.; no son metales (es decir elementos que no presentan las propiedades típicas de los metales): el fósforo, el azufre, el oxígeno, el carbono, etc.; no son metales (aún presentando las propiedades típicas de los metales): el acero, el latón, etc.: estos materiales son aleaciones metálicas.

ALEACIÓN METÁLICA. DEFINICIÓN

Una aleación metálica está formada por dos o más elementos, uno de ellos al menos es un metal presente en cantidad preponderante sobre los demás elementos.

CARACTERÍSTICAS DE UNA ALEACIÓN METÁLICA

Además de los elementos fundamentales que la caracterizan, en una aleación pueden tenerse metales o no metales tanto bajo forma de impurezas como de añadidos intencionados para conseguir propiedades especiales.Un ejemplo de aleación compuesta por dos metales es el latón, formado por los metales cobre y cinc. Otro ejemplo de aleación de un metal y un no metal es el acero, formado por el metal hierro y el no metal carbono.

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

02

PROPIEDADES DE LOS MATERIALES

PROPIEDADES FÍSICAS

PROPIEDADES QUÍMICAS

PROPIEDADES MECÁNICAS

PROPIEDADES TECNOLÓGICAS

PROPIEDADES DE LOS MATERIALES

Masa volúmica

Dilatación térmica

Punto de fusión

Conductibilidad eléctrica

Conductibilidad térmica

Propiedades ferromagnéticas

Resistencia a la corrosión

Composición química

Resistencia a las cargas continuas (tracción, compresión, corte, etc.)

Resistencia a la fatiga

Resistencia a los golpes

Dureza

Resistencia al desgaste

Ductilidad

Maleabilidad

Fusibilidad

Soldabilidad

Templabilidad

Mecanizado en máquinas herramientas

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

03

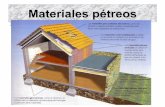

TECNOLOGÍA DEL HIERRO FUNDIDO. DEFINICIÓN

El hierro fundido es una aleación de hierro y carbono con un contenido de carbono que oscila entre el 2,06 % y el 6,67 % (con porcentajes inferiores al valor mínimo se obtienen los aceros y con valores superiores al máximo un compuesto llamado cementita que no es una aleación).

TIPOS

El carbono está contenido en el hierro fundido de dos formas: combinado químicamente con el hierro, originando la cementita, un compuesto duro y frágil; libre, bajo forma de grafito. Si el carbono está contenido bajo forma de cementita se obtiene el hierro fundido blanco; si el carbono está bajo forma de grafito se obtiene el hierro fundido laminar y el esferoidal.

Hierro fundido blanco Hierro fundido laminar Hierro fundido esferoidal

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

04

PROPIEDADES DE LOS HIERROS FUNDIDOS

DUREZARESIST. A LA TRACCIÓNRESIST. A LA COMPRESIÓNRESIST. A LOS GOLPES

FUSIBILIDADMECANIZADO EN LAS M.H.

Blanco Laminar Esferoidal

ElevadaMediaBuenaEscasa

MediaEscasa

HIERRO FUNDIDO

PROPIEDAD

MEC

ÁN

ICA

STEC

NO

LÓ

GIC

AS

MediaEscasaMediaEscasa

BuenaBuena

ElevadaBuenaBuenaMedia

BuenaBuena

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

05

PRODUCCIÓN DEL HIERRO FUNDIDO

MF. Mineral de hierro.C. Coque.Ca. Caliza.E. Elevador para cargar el material.B. Boca de carga.G. Hierro fundido.H. Salida gases.I Revestimiento de ladrillos refractarios.L Conducto de aire calentado.R Crisol.

El mineral de hierro es transportado a las factorías siderúrgicas donde se transforma en hierro fundido en los altos hornos; el hierro fundido es, por lo tanto, el primer producto siderúrgico que se obtiene de los minerales de hierro.

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

06

ALTO HORNO

El alto horno se carga desde arriba por capas alternas de mineral de hierro (MF), carbón coque metalúrgico (C) y caliza (Ca); el combustible es el coque metalúrgico que suministra el carbono que se alea con el hierro; la caliza tiene una función de escarificante. El alto horno está formado por una parte troncocónica interior, llamada bolsa; el vientre es la zona comprendida entre la cuba y la bolsa y es la parte más larga del alto horno. En la parte inferior del alto horno, llamada crisol (R), se acumula el hierro fundido (G). Las escorias se separan del metal fundido y se utilizan en otros procesos industriales.

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

07

TECNOLOGÍA DEL ACERO

DEFINICIÓN

Los aceros son aleaciones constituidas preferentemente por hierro y carbono (pero pueden existir otros elementos de aleación en porcentajes muy variables); en este tipo de aleaciones el contenido de carbono es inferior al 2%.

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

08

PRODUCCIÓN

El acero se obtiene de la decarburación del hierro fundido procedente de los altos hornos. Por decarburación se entiende la disminución de la cantidad de carbono presente en la aleación y puede realizarse utilizando hornos adecuados. Para conseguir hierro, es decir una aleación con un porcentaje de carbono muy bajo, se utilizan los hornos de reverbero. Para la producción de aceros normales, es decir sin características mecánicas especiales se utilizan los conversores. Por último, para la producción de aceros especiales, con particulares características mecánicas y con otros elementos de aleación además del carbono, se utilizan los hornos eléctricos.

DESIGNACIÓN DE LOS ACEROS

Los aceros se dividen en dos grupos fundamentales:

- Aceros designados en función de las características mecánicas.- Aceros designados en función de la composición química.

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

09

ACEROS DESIGNADOS EN FUNCIÓN DE LAS CARACTERÍSTICAS MECÁNICAS

En estos aceros asumen gran importancia sus características básicas como la carga de rotura o de deformación elástica y el grado de soldabilidad al utilizarse preferentemente en la cerrajería.Es acero al carbono, sin aleación y que no ha sido sometido a ningún tratamiento térmico, destinado a la fabricación de piezas estructurales.La propiedad mecánica principal de este grupo de acero es su resistencia a la tracción, por ejemplo:

En la siguiente tabla se muestran algunos tipos de acero que pertenecen a este grupo:

Carga unitaria mínima garantizada en la roturaR = 360 N/mm2 (37 kg/mm2)

Símbolo del Hierro que distingue los aceros designados en función de sus propiedades mecánicas

Carga unitaria mínima garantizada en la deformación elástica Rs = 355 N/mm2

Fe 360

Fe E 355

nueva

Fe 320

Fe 360Fe 430Fe 510

Fe E 275

Fe E 355

Fe E 420

Fe E 490

anterior

Fe 33

Fe 37Fe 44Fe 52

-

-

-

-

No se garantiza la soldabilidad

Piezas con deformaciones medias y ligeras, montajes con clavos y pernos y mediante soldadura por arco o autógena.

Piezas con embutidos profundos.

Piezas con pliegues y embutidos medios.

Piezas muy sometidas a esfuerzo con pliegues y embutidos medio-ligeros.

Piezas muy sometidas a esfuerzo con pliegues y embutidos ligeros.

Chapas y tiras de chapa en caliente (espesor 1÷50 mm) redondos, cuadrados, planos en barras, perfilados y trefilados (dimensiones 3÷80 mm). Crudos o recocidos.

Chapas y tiras de espesor 1÷ 16 mm con alto límite elástico. Crudos o recocidos.

Sigla UNIAplicaciones generales Estado de suministro

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

10

ACEROS DESIGNADOS EN FUNCIÓN DE LA COMPOSICIÓN QUÍMICA

A este grupo pertenecen por lo general todos los aceros destinados a tratamientos térmicos. En estos aceros asume especial importancia el conocimiento de su composición química porque las características mecánicas y tecnológicas alcanzadas después de los tratamientos térmicos son la consecuencia de reacciones químicas y cambios de estructura de la aleación basados en el tipo y en la cantidad de elementos que constituyen dicha aleación. En el ámbito de esta segunda categoría podemos subdividir los aceros del siguiente modo:

- Aceros al carbono.- Aceros de aleación débil.- Aceros de aleación fuerte.

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

11

ACEROS AL CARBONO

Es la variación de carbono lo que les hace más o menos resistentes y adecuados a ser sometidos a un tipo de tratamiento térmico en lugar de otro.Este acero al carbono se representa con el símbolo químico del Carbono "C" seguido de un número que, dividido por cien, indica su porcentaje, por ejemplo:

En la siguiente tabla se muestran algunos tipos de acero al carbono utilizados en la industria mecánica.

Porcentaje medio de Carbono 0,1%

Símbolo que distingue los aceros al carbono

C 10

ZOOM ZOOMNDICEÍIMPRIMIR

Sigla UNI Tratamientos Características

mecánicas tras T.T. Características tecnológicas tras

T.T.

térmicos carga unit. de rotura

R(N/mm²)

Dureza en superficie Soldabilidad

Mecaniz. en las M.H.

Tenacidad en el

núcleo

C 10 Cementac.

+ Temple

490÷880

HRC 58

buena

-

mediocre

Piezas pequeñas sometidas a poco esfuerzo: pernos, casquillos, bujes, engranajes, mandriles, árboles de levas, tornillos, etc.

C 40

Afino y temple

700÷1000 HB

(kg/mm²) 248÷293

mala

mediocre

mediocre

Se utiliza para ejes, engranajes, bloques portamoldes, bielas, pernos, tornillos, bujes, agujas, chavetas, rejas de arado, picos, herramientas para trabajar la madera, bridas, etc.

C 45 Afino y temple

(adecuado para temple por

inducc., flameado)

668÷902

HB

(kg/mm²) 215÷265

mala

mediocre

escasa

Se utiliza para bloques portamoldes, cizallas para rebarbar, engranajes, grandes fresas para madera, árboles de manivela, tornillos sin fin, bulones, etc.

C 72 Temple +

dist. Afino y temple

900÷1800

HRC 43÷58

no soldable

mediocre

-

Para muelles de uso común de tira o hilo.

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

12

ACEROS DE ALEACIÓN DÉBIL

Además del carbono se añaden en la aleación otros elementos como: el níquel, el cromo, etc., pero ninguno de estos en cantidades superiores al 5% para adquirir especiales características mecánicas o tecnológicas.El acero de aleación débil se representa:

- Con un número que dividido por cien indica el valor medio del % de Carbono.- Con símbolos de los elementos químicos de la aleación que caracterizan el acero (ej.: Ni, Cr, Mo).- Con uno o más números que divididos por los multiplicadores específicos indican el porcentaje de los elementos químicos presentes en el acero.

Tabla de los multiplicadores de los elementos químicos que componen el acero:

ZOOM ZOOMNDICEÍIMPRIMIR

Símbolo Elemento químico Multiplicador

Co Cobalto Cr Cromo Mn Manganeso 4 Ni Níquel Si Silicio W Wolframio

Al Aluminio Be Berilio Cu Cobre Mo Molibdeno Nb Niobio 10 Pb Plomo Ta Tantalio Ti Titanio V Vanadio Zr Circonio

N Nitrógeno P Fósforo 100 S Azufre

B Boro 1000

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

Ejemplos de designación:

13

Porcentaje de Cromo 4/4* = 1%

Cromo, símbolo químico del elemento colante

32 Cr 4

Porcentaje de Carbono 0,32%

Molibdeno (no se precisa)

Cromo (no se precisa)

39 Ni Cr Mo 3

Níquel 0,75%

Porcentaje de Carbono 0,39%

no se precisa

Aluminio 1%

30 Cr Al Mo 5 10

Cromo 1,25%

Porcentaje de Carbono 0,30%

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

En la siguiente tabla se muestran algunos tipos de acero que pertenecen a este grupo:

(*) Previa eliminación de la capa cementada.

14

ZOOM ZOOMNDICEÍIMPRIMIR

Sigla UNI Tratamientos Características

mecánicas tras T.T. Características tecnológicas tras

T.T.

Térmicos carga unit. de rotura

R(N/mm²)

Dureza tras T.T Soldabilidad

Mecaniz. en las M.H.

Tenacidad en el

núcleo

12 Ni Cr 3 Cementación

+ Temple

640÷980

HRC 58

buena *

mediocre tras

recocido

suficiente

Piezas pequeñas que no están sometidas a demasiado esfuerzo: engranajes de dientes pequeños, árboles de levas, casquillos, bulones, ruedas para cadenas.

20 Ni Cr Mo 2 Cementación

+ Temple

980÷1370

HRC 60,8

mediocre *

buena tras

recocido isotérmico

buena

Piezas de tamaño mediano que requieren una elevada dureza adicional, buena resistencia y tenacidad en el núcleo: engranajes y ejes de transmisión, coronas de diferenciales, piezas de automatismos.

39 Ni Cr Mo 3 Afino y temple 950÷1130 HRC 51 mala suficiente buena

Piezas de tamaño pequeño y mediano que requieren alta tenacidad y grandes dimensiones mediante esfuerzos: cigüeñales, bielas, palancas, pernos grandes, partes de moldes.

55 Si Cr 6

Temple

1670÷2230 Variable según las

aplicaciones

-

-

-

Para muelles de compresión sometidos a elevados esfuerzos y que funcionan con una temperatura elevada.

100 Cr 6 Temple - HRC 63 - - -

Rodamientos de tamaño pequeño y mediano: anillos, bolas, rodillos punzones de corte, cilindros para chapas en frío.

30 Cr Mo 10 Nitruración 893÷1225 HRC 62 - - -

Para piezas mecánicas de elevada dureza superficial sometidas a un fuerte esfuerzo: anillos sincronizador, árboles de manivela, etc.

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

ACEROS DE ALEACIÓN FUERTE

Al menos uno de los elementos añadidos supera el 5%. De este modo se resaltan determinadas características para formar aceros especiales.El acero que pertenece a este grupo se representa:

- Con la letra X que distingue a este grupo.- Con un número que dividido por cien indica el % medio de Carbono.- Con símbolos de los elementos químicos que caracterizan al acero.- Con uno o más grupos sucesivos de dos cifras que representan directamente el % medio de los elementos químicos presentes en el acero.

Ejemplo de designación:

Por el alto porcentaje de Cromo este acero se llama acero inoxidable.

Tabla de algunas aleaciones de acero:

15

Níquel 8%Cromo 18%

X 15 Cr Ni 1808

Porcentaje de Carbono 0,15%

Letra que distingue los aceros de aleación fuerte

ZOOM ZOOMNDICEÍIMPRIMIR

Sigla UNI Tratamiento

Propiedades mecánicas tras T.T.

Usos

térmico Carga de rotura

(N/mm²)

Dureza

X 12 Cr 13

Afino y temple

685÷885 HB

(kg/mm²) 220

Para pernos, ejes, bielas, bomba, paletas de turbinas de vapor.

X 45 Cr Si 8 Afino y temple

850 23,5 HRC

Válvulas de admisión para motores de ciclo Diesel y Otto.

Temple por inducción 50 HRC

X5 Cr Ni 1810

Temple

540÷685

202 HB

Resistente a la oxidación en caliente. Rejillas para inst. frigoríficas. Elementos de hornos, válvulas, etc.

X 40 Cr 14

Afino y temple

850÷1050

HRC 54

Para piezas que trabajan en ambientes corrosivos (ej.: eje giratorio bomba de agua vehículos industriales).

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

ACERO PARA HERRAMIENTAS

Entre los aceros designados según su composición química, hay algunos que pueden utilizarse para fabricar herramientas, en ese caso la sigla va seguida de las letras "KU".

Ejemplo:

En la siguiente tabla se muestran algunos aceros adecuados para la fabricación de herramientas:

16

Apto (K) para la fabricación de herramientas (U)Wolframio 18%

X 75 W 18 KU

Porcentaje de Carbono 0,75%

Acero de aleación fuerte

ZOOM ZOOMNDICEÍIMPRIMIR

Sigla UNI Tratamiento térmico

Dureza HRC

Usos

C 112 KU Temple + revenido a

100° ÷ 250°C

60 Aceros al carbono para herramientas para mecanizados en frío sometidos a poco esfuerzo.

58 W Cr 9 KU Temple + revenido a

200° ÷ 350°C

57 ÷ 60 Para herramientas sometidas a vibraciones o a golpes repetidos (punzones y moldes, cinceles, etc.).

52 Ni Cr Mo 6 KU Afino y temple 35 Para moldes en caliente y para matrices y punzones de moldes en frío.

X 205 Cr 12 KU Temple + revenido a

150° ÷ 250°C

62 Para moldes y punzones para mecanizados en frío y de materiales duros (chapas magnéticas).

X 82 W V 18 KU Temple + revenido a

540° ÷ 650°C

66 ÷ 67 (Acero rápido). Para el mecanizado de todos los materiales en general, especialmente para aceros de alta resistencia, hierro fundido, etc.

X 80 W Co 1810 KU Temple + revenido a

540° ÷ 650°C

66 ÷ 67 (Acero súper rápido). Resiste muy bien el recalentamiento de la herramienta y está indicado para trabajos de desbaste y corte profundo.

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

EFECTOS DE LOS ELEMENTOS DE ALEACIÓN EN EL ACERO

17

ZOOM ZOOMNDICEÍIMPRIMIR

ELEMENTO CARACTERÍSTICAS USOS

CARBONO

Aumentando el porcentaje de carbono disminuyen el mecanizado, la soldabilidad, la tenacidad, y aumentan la dureza, la resistencia mecánica, la templabilidad y la resistencia al desgaste.

Múltiples.

CROMO

El cromo aumenta la dureza y el límite de elasticidad del acero; en porcentajes superiores al 10% el cromo transforma el acero en inoxidable y resistente a los agentes químicos.

Los aceros al cromo se utilizan para cojinetes, válvulas de motores de combustión interna, piezas de sistemas térmicos y químicos.

CROMO Y NÍQUEL

El níquel, siempre acompañado por el cromo, aumenta todas las características mecánicas del acero y la resistencia a la corrosión; disminuye la dilatación y la soldabilidad.

Los aceros al cromo-níquel (18% y 8%), inoxidables, se aplican en sectores de la industria.

CROMO-NÍQUEL-MOLIBDENO

El molibdeno tiene la propiedad de aumentar la penetración en los aceros de los efectos del temple y de que conserve las propiedades mecánicas que otorga el temple incluso a altas temperaturas.

Estos aceros tienen las mejores características mecánicas absolutas; se usan para cigüeñales, bielas y otras piezas de motores de combustión interna.

SILICIO El silicio aumenta el límite de elasticidad de los aceros.

Los aceros con silicio son muy elásticos y por lo tanto se utilizan para la fabricación de muelles.

MANGANESO

El manganeso aumenta la penetración en los aceros de los efectos del temple, pero vuelven el acero más frágil si no se aplican procesos especiales durante el tratamiento térmico de revenido.

El manganeso aparece en casi todos los aceros utilizados para piezas de grandes dimensiones que deben poseer elevadas características mecánicas incluso en zonas muy profundas de la pieza.

TUNGSTENO

El tungsteno se utiliza sólo en los aceros para herramientas, al otorgar a la aleación una notable dureza, que permanece incluso en caliente.

Los aceros al tungsteno, a menudo acompañado de vanadio, se utilizan para la fabricación de útiles para tornos, fresas, etc.

TUNGSTENO-COBALTO El cobalto permite que la dureza de los aceros al tungsteno se mantenga a altas temperaturas.

El cobalto se utiliza con el tungsteno y el vanadio para útiles de las máquinas herramientas.

AZUFRE FÓSFORO HIDRÓGENO NITRÓGENO OXÍGENO

La presencia de estos elementos es siempre nociva y debe reducirse al mínimo.

Estos no metales, combinándose químicamente con el hierro y el carbono, forman compuesto que hacen más frágil la estructura del acero.

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

TRATAMIENTOS TÉRMICOS DE LOS ACEROS

TRATAMIENTOS TÉRMICOS EN LA MASA. GENERALIDADES

Cualquier pieza mecánica, para que funcione, necesita que el material utilizado para su construcción responda a unas características determinadas de resistencia a los esfuerzos y de mecanizabilidad.No sería rentable fabricar un acero específico para cada necesidad de uso, este inconveniente desaparece realizando tratamientos específicos sobre algunos materiales base.Los tratamientos térmicos consisten en una serie de calentamientos y enfriamientos que modifican la estructura de los materiales con el fin de obtener determinadas características mecánicas y/o tecnológicas que no poseen en su origen.Los tratamientos térmicos en la masa son los que afectan a toda la masa de la pieza, los más comunes son:

- Normalización.- Temple.- Revenido de distensión.- Afino y temple.- Recocido.

NORMALIZACIÓN

Este tratamiento térmico consiste en calentar el material a una temperatura específica, manteniéndolo durante un cierto tiempo y dejándolo enfriar lentamente.La finalidad de este tratamiento es:

1. Eliminar las tensiones internas del material derivadas de mecanizados anteriores.2. Homogeneizar el material.3. Preparar el material para sucesivos tratamientos térmicos.

18

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

TEMPLE

El temple aumenta notablemente la dureza y la resistencia mecánica de algunos materiales metálicos (aceros, hierro fundido, aluminio, etc.). Consiste en someter al material a la temperatura adecuada enfriándolo luego más o menos rápidamente con agua (aceite, aire).Generalmente la dureza del acero es mayor cuanto mayor es el porcentaje de carbono y más rápido se enfría.

REVENIDO DE DISTENSIÓN

Durante el procedimiento de temple se generan en el material tensiones internas debidas al diferente grado de enfriamiento entre el exterior y la masa del cuerpo, haciendo que la pieza sea demasiado frágil.Para evitar este problema se efectúa el revenido, que consiste en calentar la pieza a una temperatura no superior a 200°C y enfriarla lentamente.Este procedimiento disminuye parcialmente la dureza del material.

19

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

AFINO Y TEMPLE

Cuando un material requiere características de compromiso entre dureza y tenacidad, se efectúa el afino y temple, que es el conjunto de dos tratamientos térmicos TEMPLE + REVENIDO, con la característica de que el revenido se efectúa a una temperatura superior a 200°C, causando una notable disminución de la dureza original de temple.

20

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

RECOCIDO

El efecto del temple puede eliminarse completamente con un tratamiento térmico llamado recocido.Para efectuar el recocido de una pieza precedentemente templada hay que calentarla a una temperatura superior a la del temple y luego dejarla enfriar muy lentamente.

21

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

TRATAMIENTOS TÉRMICOS SUPERFICIALES. GENERALIDADES

Los tratamientos térmicos superficiales se realizan en las piezas que durante su funcionamiento deben resistir al mismo tiempo el desgaste superficial y discretos esfuerzos mecánicos, como por ejemplo: árboles de manivela, tampones de control, guías de deslizamiento, engranajes, etc.

El efecto de estos tratamientos térmicos se limita a la parte superficial de la pieza, manteniendo inalterada la tenacidad interna; los pr inc ipales son:

- Temple superficial- Cementación- Nitruración

22

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

TEMPLE SUPERFICIAL

Es un temple limitado a una capa superficial de la pieza que se va a tratar, con el fin de obtener una superficie dura y resistente al desgaste.Consiste en calentar rápidamente la pieza con un soplete o con el horno de inducción, sin dar tiempo para que el calor se propague en profundidad, y luego enfriarla con mayor o menor rapidez.Este tratamiento se efectúa en grandes piezas mecánicas en las que no es conveniente calentar toda la pieza y en las que se necesita endurecer solamente algunas partes, como por ejemplo: guías de máquinas -herramientas, dientes de grandes ruedas dentadas, etc.

CEMENTACIÓN

El acero con un bajo porcentaje de carbono es muy tenaz pero no se endurece cuando se somete al tratamiento de temple.Para que este acero adquiera dureza superficial, manteniendo una buena tenacidad interna, es necesario enriquecer su superficie con carbono (cementación) y luego templarlo.La cementación consiste en calentar las piezas en unos hornos específicos en los que hay sustancias sólidas, líquidas o gaseosas capaces de ceder carbono.

Como consecuencia de la elevada temperatura que se alcanza en los procesos de cementación y temple, las piezas mecánicas se deforman.Para evitar este inconveniente hay que dejar en la pieza un exceso de metal que, sin embargo, no debe ser muy grande para evitar que durante la ejecución del acabado se retire la parte dura (cementada y templada) que normalmente es de 0,5 ÷ 1,5 mm.

23

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

NITRURACIÓN

La nitruración suele realizarse en aleaciones de acero y consiste en un enriquecimiento superficial con nitrógeno.En este tratamiento, que utiliza una temperatura inferior a la de cementación, el nitrógeno se combina en la superficie con los componentes del acero para formar compuestos muy duros.Las ventajas de este tratamiento térmico respecto al anterior (cementación y temple) pueden resumirse así:

1. Mayor dureza superficial.2. Mayor resistencia a la corrosión en caliente.3. Ausencia casi absoluta de deformaciones; esta característica hace que la nitruración pueda efectuarse en piezas acabadas.4. Se alcanza directamente la dureza superficial deseada sin necesidad de otros tratamientos térmicos.

Las desventajas de la nitruración son:

1. Elevado coste de las instalaciones (hornos).2. Larga duración del tratamiento (40÷700 horas).3. Irreversibilidad del tratamiento.

24

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

TABLA RESUMEN TRATAMIENTOS

25

ZOOM ZOOMNDICEÍIMPRIMIR

TRATAMIENTO MODALIDAD DE EJECUCIÓN

MODIFICACIÓN DE LAS CARACTERÍSTICAS

TEMPLE

Consiste en calentar la pieza a una temperatura, llamada temperatura de temple, y después enfriarla rápidamente por inmersión en un fluido.

Aumenta la resistencia a la rotura. Aumenta la dureza. Disminuye el alargamiento porcentual. Disminuye la resiliencia.

REVENIDO

Consiste en calentar la pieza a una temperatura inferior a la de temple; el enfriamiento podrá ser más o menos lento; sólo se aplica a los aceros templados.

Disminuye la resistencia a la rotura. Disminuye la dureza. Aumenta la resiliencia. Aumenta el alargamiento porcentual.

AFINO Y TEMPLE

Consiste en el tratamiento de temple seguido del tratamiento de revenido.

Aumenta la resistencia. Aumenta la dureza. Se mantiene una buena resiliencia.

RECOCIDO

Consiste en calentar la pieza a una temperatura ligeramente superior a la de temple y en dejarla enfriar lentamente.

Disminuye la resistencia a la rotura. Disminuye la dureza. Aumenta el alargamiento porcentual. Aumenta la resiliencia. Mejora el mecanizado. El recocido suprime los efectos del temple, de la acritud y las tensiones internas.

NORMALIZACIÓN

Consiste en calentar la pieza a una temperatura superior o inferior a la de temple y después enfriarla en una atmósfera tranquila.

Hace homogénea la estructura del acero y elimina las tensiones internas. Aumenta la resiliencia. Aumenta ligeramente la dureza para los aceros con un alto porcentaje de carbono.

CEMENTACIÓN

Consiste en calentar la pieza en contacto con elementos ricos en carbono a una temperatura de unos 900°C; se aplica a aceros dulces.

La capa exterior de las piezas, al ser transformada en acero duro con un espesor de 1 mm, puede templarse y adquirir así una gran dureza. El interior sigue siendo de acero dulce que presenta una gran resiliencia.

NITRURACIÓN

Consiste en calentar las piezas a una temperatura de unos 500°C, exponiéndolas a una corriente de un producto nitrogenado (amoníaco) y manteniendo el tratamiento durante largo tiempo. Se aplica a aceros con aleación de

Aumenta notablemente la dureza y disminuye la resiliencia en la capa nitrurada (unas décimas de mm). Se aplica a piezas terminadas que ya no deban volver a mecanizarse.

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

ALEACIONES LIGERAS

ALEACIONES DE ALUMINIO

GENERALIDADES

Cuando se necesitan piezas mecánicas especialmente ligeras acompañadas de una buenaresistencia mecánica, se utilizan aleaciones de aluminio.

26

ZOOM ZOOMNDICEÍIMPRIMIR

CONOCIMIENTO DE LOSMATERIALES METÁLICOS

PROCESO DE PRODUCCIÓN DEL ALUMINIO

ALEACIONES DE ALUMINIO – COBRE

En este tipo de aleaciones el cobre tiene un porcentaje no superior al 12% y contribuyea aumentar la carga de rotura y la dureza (pistones, rodetes, etc.).

ALEACIONES DE ALUMINIO – SILICIO

El silicio en el aluminio está contenido en un porcentaje no superior al 10% y mejorala resistencia mecánica (para piezas en colada).

ALEACIONES DE ALUMINIO – MAGNESIO

El magnesio en el aluminio está contenido en un porcentaje no superior al 10%, aumenta notablemente las propiedades mecánicas y otorga una elevada resistencia a la corrosióny un buen mecanizado.

OTRAS ALEACIONES

Aluminio – cinc.Aluminio – manganeso.Aluminio – estaño, denominadas aleaciones ligeras antirozamiento.

27

ZOOM ZOOMNDICEÍIMPRIMIR

BAUXITA

PROCESO QUÍMICO PARA CONSEGUIR ALUMINIO

PROCESO ELECTROLÍTICO ALUMINIO PRIMARIO PUREZA 99,7 %

PROCESO TÉRMICO

ALUMINIO REFINADO