Matriz Solidworks

-

Upload

angel-lavg -

Category

Documents

-

view

197 -

download

4

Transcript of Matriz Solidworks

Metodología de enseñanza-aprendizaje de diseño de matrices progresivas basada en Solidworks

V. Miguel, J. Naranjo, M.C. Manjabacas

Escuela de Ingenieros Industriales Albacete, Instituto de Desarrollo Regional, Campus Universitario, 02006 Albacete, Tel. 967599200, Fax 967599224

Resumen El presente trabajo describe una experiencia de diseño de una matriz progresiva realizada en un entorno Solidworks. Se establecen las potencialidades del empleo de estas tecnologías indicando las ventajas que presentan, así como la interacción necesaria con el usuario. La potencia gráfica, la simplicidad en la elaboración del diseño y las capacidades de simulación de los conjuntos ensamblados constituyen las características más relevantes del software a juicio de los autores. La capacidad de llevar a cabo comprobaciones mediante FEM favorece la garantía de la funcionalidad de los diseños ejecutados. También se indican tres líneas de actuación en el proceso enseñanza-aprendizaje en este ámbito: clases expositivas, prácticas de corta duración y trabajos dirigidos de larga duración. Palabras Clave: Matrices progresivas, Solidworks, CAD, FEM Abstract The present work describes a design experience related to a progressive die carried out with Solidworks. The potential of uses of this software are emphasized pointing its advantages and the needed designer interaction. The graphic power, the ease of doing draws and the simulation capacity are the main characteristics that authors point out. The possibility of checking some parts by FEM allows to assure the functionality of the manufactured designs. Three different learning strategies are proposed: expositive classes, short-time practices and long-time supervised works. Keywords: Progressive dies, Solidworks, CAD, FEM

1. Introducción

Los procesos de estampación de chapa están presentes en casi la totalidad de

productos producidos en series altas. Constituyen un medio de producir piezas con

formas complicadas de forma rápida, económica y con la precisión requerida.

Tradicionalmente se han empleado matrices simples en las que se requiere una matriz

para cada operación de estampado que requiere la fabricación de la pieza. Por tanto,

este sistema requiere de tantas prensas como operaciones tenga que sufrir la chapa

hasta que se convierta en una pieza finalizada. El empleo de matrices progresivas ha

mejorado notablemente la productividad al optimizar los medios productivos. En una

matriz progresiva, cada golpe de prensa realiza todas las operaciones de estampación

precisas para la elaboración de la pieza en diferentes zonas de la matriz. En definitiva,

por cada golpe de prensa se obtiene una pieza finalizada, aunque la pieza se va

conformando en diferentes etapas, siendo precisa una sola prensa y un operario para

las operaciones de control [1]. Su empleo está generalizado, si bien suelen justificarse

en grandes series de piezas, especialmente si se trata de operaciones con conformados

profundos [2]. Existen textos tradicionales que tratan el tema, si bien, se pueden

consultar con cierto detalle diversos casos de estampación en frío con matrices

progresivas en [2].

Las tecnologías CAD/CAM, el desarrollo de nuevas herramientas, así como de prensas

más robustas y con mayor velocidad de prensado, han contribuido al continuo

incremento en el uso de los procesos de estampación para la producción de piezas

cada vez más complicadas. Sin embargo, estos desarrollos precisan mayores

habilidades para el diseñador, particularmente en el empleo de matrices progresivas.

Debido a ello se han desarrollado diversos sistemas comerciales que facilitan el diseño

de este tipo de matrices [3]. En los últimos años, se vienen utilizando diferentes

paquetes de software para el proceso de diseño de matrices progresivas, tales como

CAD-FANUC, AUTO-TROL, IDEAS, CATIA, PRO-E, AUTOPROMOD, etc. La mayoría de

estos paquetes son de propósito general y exigen la interacción del diseñador con el

software con el fin de facilitar la realización del diseño [3]. Para minimizar la

dependencia de personal altamente cualificado en el proceso de diseño de matrices se

precisa desarrollar sistemas expertos consistentes en procedimientos de diseño

automático de matrices progresivas basados en el diseño asistido por ordenador, CAD,

y sistemas de inteligencia artificial, AI, que puedan ser asumibles en coste por

pequeñas y medianas industrias [4,5]. Estos sistemas están basados en la generación

de procedimientos fundamentados en rutinas de aplicación a diferentes módulos de

software que interaccionan entre sí [3-7].

Uno de los aspectos relevantes en el diseño de matrices de estampación es la

recuperación elástica del material tras la deformación o springback. Existen diversos

procedimientos para la reducción del springback consistentes fundamentalmente en el

ajuste de parámetros de proceso [8], la compensación del fenómeno mediante la

variación de los parámetros geométricos partiendo de predicciones adecuadas y el

establecimiento de recomendaciones de diseño [9]. La predicción del springback se

puede establecer mediante diversos procedimientos como los métodos numéricos

[8,10] y la modelización de tipo empírico-experimental [11-13]. Existen esfuerzos

dirigidos a la integración del springback en sistemas expertos para el diseño de

matrices.

Según lo anterior, se puede establecer que resulta de capital importancia el empleo de

metodologías de aprendizaje dirigidas al empleo de sistemas CAD para el diseño de

matrices con empleo de instrucciones específicas de este tipo de aplicaciones. En el

presente trabajo se propone una metodología de actuación basada en Solidworks

estableciendo ejemplos de interacción necesarios para llegar al diseño de una matriz

progresiva.

Concretamente, la metodología que se describe persigue los siguientes objetivos:

-La adquisición de competencias típicas del diseño de matrices progresivas,

estableciendo de manera pormenorizada los elementos que deben ser diseñados de

forma individual, su funcionalidad en el conjunto y el diseño de ensamblajes

necesarios.

-El aprendizaje de los criterios de diseño necesarios para conseguir la funcionalidad

perseguida en los diferentes elementos que componen una matriz para estampación en

frío.

-Establecer criterios para la selección de los materiales en el diseño de la matriz.

-Adquirir destrezas en relación a los sistemas CAD para este tipo de aplicaciones,

estableciendo rutinas de actuación y/o interacción con el sistema.

2. Descripción de la Metodología propuesta.

En este epígrafe se describe una metodología de actuación basada en un ejemplo de

diseño de matriz progresiva que ha sido realizada de manera pormenorizada

empleando Solidworks en un trabajo fin de grado [14] correspondiente a la titulación

de Grado en Ingeniería Mecánica en la Escuela de Ingenieros Industriales de Albacete.

Por razones de extensión, se exponen los aspectos más relevantes.

2.1. Datos de partida.

Para el diseño de las matrices, los datos de partida deben considerarse a partir de los

planos de la pieza a obtener. Sobre la pieza a obtener se detallan los siguientes

aspectos: listado de componentes y montaje, cotas y sus tolerancias, tolerancias de

forma y posición y el tipo de material a emplear.

También se precisa disponer de catálogos de componentes de matricería existentes en

el comercio: tornillos-guía, casquillos de corte, punzones, muelles, portamatrices...

2.2. Desarrollo de la pieza.

Se dibuja la pieza a obtener conforme al plano de especificaciones de la misma. Para el

dibujo de la pieza se deben emplear las utilidades específicas para piezas de chapa.

Por ejemplo se puede partir del perfil de la pieza y especificar el espesor y los radios

de doblado, recorte de partes sobrantes, construcción de pestañas, punzonado de

agujeros, redondeo de esquinas. etc., Figura 1.

Figura 1. Definición de la pieza a realizar a partir del plano de especificaciones [14].

Una vez definida perfectamente la pieza a trabajar el software permite calcular su

desarrollo. Para ello es preciso definir la posición de la fibra neutra recurriendo a

fuentes bibliográficas [15]. Los datos existentes en la bibliografía pueden ser

introducidos en el software mediante el empleo de una tabla Excel accesible mediante

el menú correspondiente y que denominamos “tabla de pliegue”. Finalmente se

procede al cálculo del desarrollo de la pieza, Figura 2.

Figura 2. Desarrollo de una pieza de chapa [14].

2.3. Construcción de la banda.

Para construir la banda de chapa que será el negativo de la matriz a obtener, se

precisa conocer los radios y ángulos de doblado necesarios en el plegado recurriendo a

fuentes bibliográficas o a datos contrastados [16]. Se importa el desarrollo de la pieza

como sólido y se convierte en pieza de chapa con la herramienta mediante la

instrucción “convertir a chapa metálica”. En los parámetros de la operación se

introduce el radio de doblado calculado conforme a la bibliografía o experiencia y se

transforma el desarrollo de la pieza mediante la herramienta “convertir a chapa

metálica”. Asimismo, en la operación chapa metálica, que se genera automáticamente

con la conversión anterior, se elige como método de cálculo para los desarrollos la

tabla de pliegue empleada para el cálculo del desarrollo de la pieza.

El siguiente paso será crear una copia a una distancia igual a la longitud de la pieza,

separada a una cierta distancia que se denomina paso de la matriz; para ello se utiliza

la operación “matriz”. A continuación, mediante la herramienta de “pliegue

croquizado”, se van dibujando las operaciones a realizar en cada paso, siempre

teniendo en cuenta que los ángulos de doblado se deben exceder para compensar la

recuperación elástica del material o springback. Para seguir haciendo operaciones en la

banda, se precisa volver a hacer una copia de la pieza en el estado actual a una

distancia igual al paso de la matriz. Así, se van confeccionando todos los pliegues

necesarios en la pieza.

De nuevo con la operación “matriz” se crean dos copias, pero esta vez del desarrollo

antes de doblar y en sentido contrario para plantear sobre ellos los recortes de

material necesarios para poder realizar los doblados expuestos anteriormente, y que la

pieza siga sujeta a la banda. Aprovechando el contorno del desarrollo, se dibujan los

recortes de forma que la futura matriz no quede con zonas debilitadas; estos croquis

se utlizarán para hacer operaciones de corte sobre un sólido superpuesto al primer

paso, que simula la banda de chapa antes de entrar en la matriz.

A continuación, mediante copia de los recortes en el paso siguiente y simetrías de

todos los pasos, se crean los pasos de la banda a mano contraria. También se

establecen las simetrías de todos los pasos de plegado. El resumen de las operaciones

realizadas se esquematiza en la Figura 3.

Figura 3. Construcción de la banda [14].

2.4. Construcción de la matriz.

Para continuar con el diseño de la matriz, se crea un ensamblaje cuyo primer

componente será la banda realizada anteriormente. En este ensamblaje se parte de

una pieza rectangular, que será la hembra de la matriz, con una anchura mayor que la

banda y con una longitud aproximadamente igual a la banda. En cualquier caso, estas

medidas podrán ser editadas y modificadas con facilidad si el diseño lo requiere.

A continuación se generan los huecos de corte haciendo un trazado equidistante al

contorno con una separación correspondiente a la mitad del juego previsto entre

punzón y matriz. Para la determinación del juego de corte hay que recurrir de nuevo a

la experiencia o a fuentes bibliográficas contrastadas [15].

Seguidamente, se debe generar el plano de vida de la hembra, esto es, un espesor útil

en la matriz para compensar las operaciones de rectificado de la matriz como

consecuencia del afilado de la misma. Por debajo de esta medida, el hueco se abre con

una cierta despulla para facilitar la salida de los restos de corte.

Las zonas de doblado no suelen mecanizarse directamente sobre la hembra para evitar

la pérdida de forma asociada al rectificado de la matriz. Por tanto, se recurre a insertar

postizos que permitirán ser rectificados por la parte inferior, con lo que no pierden su

forma en las zonas de doblado, además de ser más fáciles de fabricar.

A continuación se insertan casquillos de corte haciendo los alojamientos necesarios.

Finalmente hay que realizar el fresado de ranuras que permitan el avance de la chapa

en la matriz, así como levantadores y centradores que permiten la separación de la

chapa y su perfecto posicionamiento en cada paso de estampación. Tanto los

casquillos de corte, sus respectivos alojamientos, los levantadores y los centradores

suelen corresponder a elementos comerciales ya fabricados por lo que suelen

seleccionarse a partir de catálogos de fabricantes.

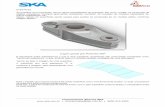

En la Figura 4 se ilustran las diferentes operaciones indicadas para la confección de la

matriz hembra. La matriz debe alojarse en un conjunto portamatrices constituido

generalmente por una base inferior, sobre la que se aloja la matriz, una placa

intermedia y una base superior, sobre la que se alojan los machos de corte y de

doblado, y unas guías que permiten el movimiento relativo de la base superior sobre la

inferior, que es fija. Sobre la base inferior del portamatrices debe mecanizarse la salida

de materiales de corte, el alojamiento para los muelles que accionan los levantadores,

tornillería para unión de matriz y portamatriz, etc. También debe contemplarse la

colocación de regletas para el guiado de la banda. En la Figura 5 se ilustran los pasos

indicados.

Figura 4. Diseño de la matriz hembra [14].

Del mismo modo que se ha descrito para la matriz y la base inferior o portamatriz, se

aplica la metodología indicada para el diseño del prensachapas, alojado en la placa

intermedia del sistema portamatrices. El prensachapas permite sujetar la chapa contra

la matriz y realiza el guiado de los punzones. Éstos deben ser solidarios a la placa

superior del sistema portamatrices en el que son alojados con interposición de una

sufridera. Deben preverse, análogamente a lo indicado para la matriz, todos los

elementos de unión, muelles, expulsores, etc. En la Figura 6 se muestra el resultado de

las operaciones elementales realizadas sobre las placas intermedia y superior del

portamatrices, así como del prensachapas y de la sufridera sobre la que se alojan los

punzones de corte y de doblado.

Figura 5. Ensamblaje de la matriz en el portamatriz [14].

Figura 6. Punzones y elementos mecanizados en la placa intermedia y en la superior del portamatrices [14].

2.5. Comprobaciones del diseño.

Para poder comprobar cada uno de los pasos de conformado de la banda el sistema

nos ofrece una herramienta muy potente que son las configuraciones. Se puede crear

una primera configuración que corresponda a la matriz abierta, “predeterminado”. Se

puede crear, por ejemplo, una segunda configuración, “matriz cerrada”, en la que se

introduzcan dos relaciones de posición, una de contacto del prensachapas con la banda

y otra en la que la parte inferior de los machos está enrasada con el prensachapas.

Así, se puede observar la matriz en estado abierto o cerrado con solo cambiar de

configuración en el árbol de configuraciones, Figura 7.

Figura 7. Configuraciones para el diseño de conjunto: matriz abierta y matriz cerrada

[14].

Con la configuración de matriz cerrada, se puede comprobar la altura de las columnas

así como todos los pasos de doblado para ver que las alturas de los distintos machos

son correctas y las formas de los doblados corresponden a lo previsto. En la Figura 8

se muestra un detalle de esto último.

2.6. Comprobación de esfuerzos mediante FEM.

Suele ser oportuno calcular los esfuerzos en las partes críticas del diseño con el fin de

comprobar la funcionalidad de las mismas. Este tipo de software ofrece la posibilidad

de realizar tales comprobaciones de forma sencilla. Se debe proceder haciendo un

corte de la pieza para seleccionar únicamente la zona a estudiar y evitar cargar el

cálculo con una malla muy grande. En el ejemplo que nos ocupa la rotura podría darse

en la zona del último corte que separa la pieza de la banda, al estar fresados unos

canales para deslizamiento de la banda cercanos al hueco de caída de recortes, Figura

9. Se selecciona el icono “Solidworks Simulation” para activar este entorno. A

continuación, se definimos el tipo de análisis a realizar. Para ello en la pestaña

“Simulation”, se pulsa el botón “Asesor de estudios”, opción “Nuevo estudio” y

aparece el cuadro para elegir el tipo de análisis a realizar. Se introducen las

propiedades de los materiales implicados, así como la definición mecánica del

problema y las cargas previstas. Se actúa sobre el tamaño de malla y se ejecutan los

cálculos. El programa arroja los resultados correspondientes.

Figura 8. Comprobación de los pasos de doblado[14].

Figura 9. Definición del mallado de un elemento seleccionado para su análisis

mediante FEM; resultados de tensiones obtenidas [14].

3. Algunas características destacables de la metodología aplicada.

La metodología indicada permite establecer las siguientes potencialidades:

- La generación de planos de conjunto de todos los componentes de la matriz al hacer

planos con las vistas del ensamblaje.

- La facilidad y rapidez para conseguir vistas de sección del conjunto.

- La obtención de listados de materiales y sus propiedades y de su exportación a hojas

de cálculo Excel o ficheros de texto, lo que facilita la organización de la fabricación.

- La posibilidad de trabajar con planos individuales de cada pieza con importantes

herramientas de dibujo como secciones, vistas de detalle, secciones parciales,

acotaciones de dimensiones, acabados superficiales, tolerancias, etc.

- La rapidez de todas estas operaciones. Una vez que tenemos todos los sólidos y el

ensamblaje generado, la creación de vistas es automática insertándose con sólo

arrastrar la que nos interese, y proyectando desde ésta el resto de vistas necesarias

para definir la pieza, todo ello con muy pocos “clicks” de ratón.

- La asociatividad entre el sólido y los planos. Esto quiere decir que cualquier

modificación hecha en el sólido posteriormente a la creación del plano, será reflejada

en el mismo automáticamente, con lo que ello supone de ahorro de tiempo en las

revisiones de diseño.

- La capacidad de guardar los planos y los archivos de los sólidos en formatos de

programas de diseño distintos o formatos de intercambio neutro: dxf, dwg, vda, igs,

sat, etc. o de publicarlo en formato pdf, lo que facilita la transmisión de la información.

-Las posibilidades gráficas que permiten la simulación de movimiento, así como la

visualización precisa para analizar todo tipo de detalles.

-La facultad de poder calcular esfuerzos mediante FEM, lo que permite establecer

modificaciones de diseño en relación a este criterio.

-La cualidad de poder combinar este tipo de aplicaciones con paquetes CAM

compatibles, realizando la planificación de los procesos de producción necesarios para

la fabricación de los diferentes elementos que componen la matriz, así como la

generación de los programas de control numérico necesarios.

4. Estrategias enseñanza-aprendizaje y resultados

Las metodologías de diseño de matrices mediante solidworks o paquetes software

similares permiten abordar distintas estrategias enseñanza-aprendizaje en función de

los objetivos propuestos y del ámbito de aplicación. Las estrategias posibles se pueden

establecer como:

-Procedimientos expositivos por parte del profesor empleando el procesado de sólidos

como recurso para potenciar el componente gráfico de la exposición.

-Realización de clases prácticas por parte de los alumnos en aula de ordenadores,

sugiriendo ejercicios de análisis sobre diseños ya realizados por parte del equipo

docente.

-Propuesta de trabajos de mayor alcance como trabajos dirigidos o trabajos fin de

grado. En estos casos se amplía notablemente el uso de la potencialidad de la

tecnología de forma práctica y de los conceptos relacionados con el diseño de

matrices.

Las dos primeras estrategias indicadas han sido puestas en práctica con un software

dirigido a la modelización de procesos de fundición y han resultado muy satisfactorias

por lo que las expectativas respecto a la metodología incluida en la presente

comunicación son positivas. La tercera estrategia ha sido puesta en práctica en la

realización de un trabajo fin de grado correspondiente a la titulación de Grado en

Ingeniería Mecánica y el resultado ha sido francamente excelente, dando lugar al

material empleado en el trabajo que se presenta.

5. Conclusiones.

En la presente comunicación se propone la aplicación de tecnologías CAD que permiten

establecer metodologías para el diseño particular de matrices de estampación. Se

justifica la necesidad de emplear dicha tecnología sobre la base de que constituye el

punto de partida de un futuro sistema experto de fabricación. La obtención de

destrezas en el ámbito de la tecnología CAD debe ser compatible con el conocimiento

de conceptos en el ámbito específico del diseño de matrices.

Como ejemplo de la metodología se destacan los aspectos más relevantes sobre una

experiencia de diseño llevada a cabo mediante Solidworks.

Por último, se proponen diversas estrategias enseñanza-aprendizaje basadas en la

metodología propuesta.

6. Referencias

1. B.T. Cheok, A.Y.C. Nee, J. Mater. Process. Tech. 75 (1998) 240–252

2. ASM International, Metals Handbook Vol.14 Forging and Forming, USA (1993).

3. S. Kumar, R. Singh, J. Mater. Process.Technol. 194 (2007) 176–183.

4. B.-T. Lin, M.-R. Chang, H.-L. Huang, C.-Y. Liu, Int. J. Adv. Manuf. Technol. 42

(2009) 1140–1152.

5. S. Kumar, R. Singh, Expert Systems with Applications 38 (2011) 4482–4489

6. R. Singh, G.S. Sekhon, J. Mater. Process.Technol. 166 (2005) 307–312

7. S. Kumar, R. Singh, J. Mater. Processing Tech. 182 (2007) 456–461

8. X.A. Yang, F.Ruan, Int. J. Mech. Sci. 53 (2011) 399–406

9. Auto/Steel Partnership, High Strength Steel Stamping Design Manual, Auto/Steel

Partnership (2001).

10. L. Wei et al., Mater. Sci. Engineer. A 499 (2009) 325–328

11. M.C. Manjabacas, A. Martínez ,J. Coello, V. Miguel, E. Elbal, A. Calatayud, Actas del

XVIII Congreso Nacional de Ingeniería Mecánica, Evaluación del proceso de embutición

de copas mediante parámetros de redondez y de cilindridad, Ciudad Real (España),

(2010).

12. F.J. Avellaneda, V. Miguel, J. Coello, A. Martínez, A. Calatayud, The 4th

Manufacturing Engineering Society International Conference MESIC, AIP Conf. Proc.

1431, 140 (2012).

13. F.J. Avellaneda, V. Miguel-Eguía, J.Coello, A. Martínez, A. Calatayud, Advanced

Materials Research Vol. 498 (2012) pp 13-18.

14. J. Naranjo, Aplicación de Solidworks al diseño de matrices progresivas para chapa,

Trabajo Fin de Grado, Universidad de Castilla-La Mancha, Escuela de Ingenieros

Industriales, Albacete, España (2012).

15. M. Rossi, Estampado en frío de la chapa 9ª ed., Ed. Dossat S.A., Madrid (1979).

16. Centro tecnológico ASCAMM, Curso de Tecnología de Matrices.