Optimizacion Proceso Produccion Cilindros Taller Laminacion Caliente

-

Upload

fabian-gomez -

Category

Documents

-

view

205 -

download

0

Transcript of Optimizacion Proceso Produccion Cilindros Taller Laminacion Caliente

Dedicatoria

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICE-RECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

OPTIMIZACIÓN DEL PROCESO DE PRODUCCIÓN DE

CILINDROS DEL TALLER DE LAMINACIÓN EN CALIENTE DE

SIDOR C.A

Jiménez Auranita

V_17.209.460

PUERTO ORDAZ, JULIO DE 2.006

Dedicatoria

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICE-RECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

OPTIMIZACIÓN DEL PROCESO DE PRODUCCIÓN DE

CILINDROS DEL TALLER DE LAMINACIÓN EN CALIENTE DE

SIDOR C.A

Jiménez Auranita

V_17.209.460

Trabajo presentado ante el

Departamento de Ingeniería Industrial

de la UNEXPO Vicerrectorado Puerto Ordaz

para optar al titulo de Ingeniero Industrial

PUERTO ORDAZ, JULIO DE 2.006

Dedicatoria

OPTIMIZACIÓN DEL PROCESO DE PRODUCCIÓN DE

CILINDROS DEL TALLER DE LAMINACIÓN EN CALIENTE DE

SIDOR C.A

Dedicatoria

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICE-RECTORADO “PUERTO ORDAZ”

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

ACTA DE APROBACIÓN

Quienes suscriben, los tutores académico e industrial, para examinar el Informe del Trabajo de Grado presentado por la Br. Auranita Jiménez, portadora de la cédula de identidad Nº 17.209.460, titulado “OPTIMIZACIÓN DEL PROCESO DE PRODUCCIÓN DE CILINDROS DEL TALLER DE LAMINACIÓN EN CALIENTE DE SIDOR, C.A.”, como requisito para la aprobación del Trabajo de Grado, consideramos que dicho informe cumple con los requisitos exigidos para tal efecto y por lo tanto lo declaramos: APROBADO.

Ing. Iván Turmero MSc. Ing. Juan Soto Tutor Académico Tutor Industrial

Ing. Alí Martínez Ing. Luis Velásquez MSc. Jurado Evaluador Jurado Evaluador

PUERTO ORDAZ, JULIO DE 2.006

Dedicatoria

Auranita Jiménez Suárez

OPTIMIZACIÓN DEL PROCESO DE PRODUCCIÓN DE CILINDROS DEL

TALLER DE LAMINACIÓN EN CALIENTE DE SIDOR C.A

174 Pág. Informe de Trabajo de Grado. Universidad Nacional Experimental Politécnica “Antonio José de Sucre”. Vicerrectorado Puerto Ordaz. Departamento de Ingeniería Industrial. Departamento de Entrenamiento Industrial.

Tutor Académico: Ing. Iván Turmero MSc. Tutor Industrial: Ing. Juan Soto

Bibliografia pág.134 Anexos 136-143 1. Capacidad. 2. SIDOR C.A. 3. Cilindros. 4. Laminación en Caliente 5. Taller

Dedicatoria Dedicatoria

vi

DEDICATORIA

A mis Padres Moisés Jiménez y Alaska de Jiménez por su compresión,

apoyo y dedicación, para contribuir con el logro de mis metas

A mis hermanas Aurany y Génesis, por su cariño y apoyo incondicional

A Marcos Ortega .. Por apoyarme en todo momento tanto en mi carrera,

como en todos los momentos que ha compartido conmigo desde que te

conocí. Por tu amor, tu cariño, tu comprensión.. Simplemente Gracias

A mi familia, tíos, abuelos, primos, y todas y cada una de las personas que

contribuyeron tanto en la realización de este trabajo como en el cumplimiento

de todas mis metas, en especial a mi Tío Derio Tremaria que en vida y

ahora desde el cielo siempre ha cuidado de mí.

…..A todos Muchas Gracias

Agradecimientos

vii

AGRADECIMIENTOS

En primer lugar a Díos nuestro señor y la Virgen del Valle por iluminar mi

camino. Por ser fuente de inspiración y guía de mis pasos en todos los

caminos que me toca recorrer.

A Marcos Ortega.. Por ser la persona más especial que Dios me ha puesto

en el Camino. Por hacer mi vida más feliz desde que te conocí.

A mis amigas: Mariana, Edyuvis, Anacarla que estuvieron y compartieron

conmigo en todo momento durante toda mi carrera especialmente Corina

Flores y Keyma Vásquez.. Las Quiero Mucho Amigas

A la Universidad Nacional Experimental Politécnica „‟Antonio José de Sucre‟‟

UNEXPO por realizarme como Profesional.

A mi tutor industrial Ing. Juan Soto por brindarme su valiosa colaboración y

orientación en el desarrollo de este trabajo.

A mi tutor académico Ing. Iván Turmero, por su asesoría y apoyo en la

realización de este trabajo.

A todos los analistas del Departamento de Ingeniería Industrial de la

Gerencia Productos Planos por su ayuda y colaboración en todo momento

durante mi estadía en la empresa.

A todo el personal que labora en el Taller de Cilindros, especialmente los

Supervisores Iván Amarista y Antonio Sucre, al igual que los inspectores

Melecio Velásquez y Jean C. Pérez.

Resumen Resumen

viii

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

„‟ ANTONIO JOSÉ DE SUCRE‟‟

VICE-RECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

Optimización del Proceso de Producción de Cilindros del Taller

de Laminación en Caliente de Sidor C.A

Autor: Auranita Jiménez

Tutor Académico: Ing. Iván Turmero MSc.

Tutor Industrial: Ing. Juan Soto

RESUMEN

SIDOR C.A., es una empresa cuya finalidad principal es producir y comercializar productos de calidad a la industria del acero. El presente trabajo se desarrolló en el Taller de Cilindros de Laminación en Caliente; el cual estuvo orientado a optimizar el proceso de producción de cilindros; para ello se llevó a cabo la realización de un estudio de tiempo de las actividades realizadas en dicho proceso, así como los cálculos de tiempo estándar, requerimiento y carga de trabajo que presenten las máquinas. La metodología utilizada para el estudio fue del tipo aplicada-descriptiva y toda la información se obtuvo a través de las técnicas de observaciones en el área. Los resultados obtenidos permitirán obtener oportunidades de mejoras continuas en cada una de las etapas del proceso, lo que contribuirá a mantener y aumentar los niveles de producción, al menor costo posible. PALABRAS CLAVES: Optimizar, Taller, Cilindros, Proceso, Laminación, Caliente, Tren Continuo

Índice General Índice

ix

ÍNDICE GENERAL

Pág.

DEDICATORIA .............................................................................................. vi

AGRADECIMIENTOS .................................................................................. vii

RESUMEN ................................................................................................... viii

ÍNDICE GENERAL ........................................................................................ ix

ÍNDICE DE TABLAS ................................................................................... xiii

ÍNDICE DE FIGURAS ................................................................................... xv

INTRODUCCIÓN ............................................................................................ 1

CAPÍTULO I.................................................................................................... 3

EL PROBLEMA .............................................................................................. 3

1.1 PLANTEAMIENTO DEL PROBLEMA ............................................... 3

1.2 DELIMITACIÓN .................................................................................... 5

1.4 JUSTIFICACIÓN .................................................................................. 5

1.5 ALCANCE ............................................................................................ 6

1.6 OBJETIVOS .......................................................................................... 6

1.6.1 Objetivo General ............................................................................. 6

1.6.2 Objetivos Específicos...................................................................... 7

CAPÍTULO II ................................................................................................... 8

GENERALIDADES DE LA EMPRESA .......................................................... 8

2.1 LA EMPRESA ....................................................................................... 8

2.2 GENERALIDADES ................................................................................ 8

2.2.1 Misión ............................................................................................. 9

2.2.2. Visión ............................................................................................. 9

2.2.3. Ubicación Geográfica ...................................................................10

Índice General Índice

x

2.2.4. Estructura de la Empresa ............................................................10

2.2.5. Instalaciones .................................................................................13

2.3. GENERALIDADES DEL PROCESO DE FABRICACIÓN DE

PRODUCTOS PLANOS ............................................................................ 15

2.3.1 Proceso de Fabricación de Bobinas de Laminación en Caliente ...15

2.4 PRODUCTOS ..................................................................................... 18

2.4.1 Productos primarios .......................................................................18

2.4.2 Productos planos ...........................................................................19

2.4.3 Productos Largos ...........................................................................22

CAPÍTULO III ................................................................................................ 25

MARCO TEÓRICO ....................................................................................... 25

3.1 INGENIERÍA DE MÉTODOS .............................................................. 25

3.2.3 Tiempo Estándar...........................................................................27

3.2.4 Estudio de Tiempos ......................................................................28

3.2.5 Números de Ciclos a Estudiar ......................................................33

3.2.6 Diagrama de Ishikawa (Diagrama Causa-Efecto) .........................34

3.2.7 Demoras .......................................................................................36

3.2.8 Frecuencia Estándar .....................................................................37

3.2.9 Carga de Trabajo (C.T) .................................................................37

3.2.10 Porcentaje de Utilización ............................................................38

3.2.11 Requerimiento (R).......................................................................38

3.2.12 Disponibilidad de los Equipos (D.E): ...........................................39

3.2.15 Capacidad de Producción (Cp): ...................................................41

3.3 MEDICIÓN DEL TRABAJO DE MANTENIMIENTO ........................... 42

3.4 MANTENIMIENTO ............................................................................. 42

3.4.1 Costos de Mantenimiento .............................................................43

CAPÍTULO IV ............................................................................................... 45

MARCO METODOLÓGICO.......................................................................... 45

4.1 DISEÑO Y TIPO DE INVESTIGACIÓN: ............................................. 45

4.2 POBLACIÓN Y MUESTRA ................................................................. 46

Índice General Índice

xi

4.3 INSTRUMENTOS Y EQUIPOS UTILIZADOS .................................... 47

4.3.1 Instrumentos de Recolección de Datos ........................................47

4.4 PROCEDIMIENTOS ........................................................................... 49

4.4.1 Procedimiento para la obtención de datos: ...................................49

CAPÍTULO V ................................................................................................ 51

SITUACIÓN ACTUAL .................................................................................. 51

5.1 DESCRIPCIÓN DE SITUACIÓN ACTUAL .......................................... 51

5.1.4 Proceso de Producción de Cilindros: ............................................56

5.1.5 Descripción del Personal Actual: ...................................................66

5.1.6 Tiempo Estándar del Proceso: ......................................................66

5.1.7 Demoras en el Proceso de Producción de Cilindros: ....................67

CAPÍTULO VI ............................................................................................... 72

ANÁLISIS Y RESULTADOS ........................................................................ 72

6.1 ESTANDARIZACIÓN DE LAS ACTIVIDADES QUE CONFORMAN EL

PROCESO DE PRODUCCIÓN DE CILINDROS DE TRABAJO DE TREN

CONTINUO ............................................................................................... 72

6.1.1 Estudio de Tiempos de Cilindros de Trabajo de Tren Continuo ....73

6.2 DETERMINACIÓN DE LA CAPACIDAD DE PRODUCCIÓN .............. 96

Premisas a considerar: ...........................................................................96

6.2.1 Demoras en etapas de Producción ................................................97

6.2.2 Disponibilidad de Equipos ...........................................................103

6.2.3 Jornada de Trabajo .....................................................................105

6.2.4 Cálculo de la Capacidad de Producción de Cilindros de Trabajo

del Tren Continuo .................................................................................106

CAPÍTULO VII ............................................................................................ 118

SITUACIÓN PROPUESTA ......................................................................... 118

7.1 ADQUISICIÓN DE MÁQUINA RECTIFICADORA ............................ 118

7.2.1 Actividades de la Máquina Rectificadora ....................................118

7.2.2 Tiempo Promedio de Duración de las Actividades: ....................119

7.2.3 Frecuencia de las actividades realizadas por Máquina Rectificadora120

Índice General Índice

xii

7.2.4 Demoras Evitables e Inevitables Observadas en el Equipo ........121

7.2.5 Carga de Trabajo y Requerimiento .............................................122

7.2.6 Distribución de tiempos de la Máquina Rectificadora .................125

7.2 REALIZACIÓN DE LA PLANIFICACIÓN DEL TRABAJO DE LAS

GRÚAS Y RECTIFICADORAS PARA DISMINUIR LAS PARADAS

OPERATIVAS. ........................................................................................ 126

CONCLUSIONES ....................................................................................... 128

RECOMENDACIONES ............................................................................... 130

LISTA DE REFERENCIAS ......................................................................... 133

ANEXO A: Defectos en Bobinas originados por Cilindros ....................... 135

ANEXO B: Definiciones Operacionales de Los Factores de Fatiga [Método

Sistemático] ............................................................................................. 138

ANEXO C: Tabla de Suplementos o Márgenes ....................................... 141

Anexo D: Layout de Taller de Cilindros ................................................... 142

APÉNDICES ............................................................................................... 143

APÉNDICE A: Análisis de Operaciones .................................................. 144

APÉNDICE B: Diagrama Causa-Efecto en etapas de Desmontaje y

Montaje de Cilindros ................................................................................ 163

APÉNDICE C: Diagrama Causa-Efecto en etapas de Enfriamiento y

Rectificado de Cilindros ........................................................................... 164

Apéndice D: Vistas de Taller de Cilindros ............................................... 165

APÉNDICE E: Diagrama Gantt Con Tres Maquinas Rectificadoras ........ 168

APÉNDICE F: Diagrama Gantt con IV Máquinas Rectificadoras ............ 169

APÉNDICE G: Histórico de Demoras de Máquinas Rectificadoras ......... 170

Índice General Índice

xiii

ÍNDICE DE TABLAS

Pág.

Tabla N° 3.1 General Electric ....................................................................... 33

Tabla Nº 5.1 Cilindros Operativos ................................................................ 53

Tabla Nº 5.2 Cilindros Inoperativos .............................................................. 54

Tabla Nº 5.3 Clasificación de los Cilindros según el Tamaño de la Corona.. 56

Tabla Nº 5.4 Cambios Intermedios en Programas de Tren Continuo ........... 57

Tabla Nº 5.5 Clasificación por turno .............................................................. 58

Tabla Nº 5.6 Valores de Temperatura Máximos Permitidos ......................... 58

Tabla Nº 5.7 Descripción de Personal Actual ............................................... 66

Tabla Nº 6.1 Desmontaje de Cilindros de Trabajo de Tren Continuo ........... 75

Tabla Nº 6.2 Coeficiente de Velocidad del Proceso de Desmontaje ............. 77

Tabla Nº 6.3 Tiempo Normal del Proceso de Desmontaje ............................ 77

Tabla Nº 6.4 Tiempos Medios del Proceso de Enfriamiento de los Cilindros

de Trabajo de Tren Continuo ........................................................................ 79

Tabla Nº 6.5 Coeficiente de Velocidad del Proceso de Enfriamiento ............ 79

Tabla Nº 6.6 Tiempo Normal de Proceso de Enfriamiento............................ 80

Tabla Nº 6.7 Tiempo Promedio de Rectificado de Cilindros de Fundición .... 83

Tabla Nº 6.8 Tiempo Promedio de Rectificado de Cilindros de Cromo ......... 84

Tabla Nº 6.9 Coeficiente de Velocidad del Proceso de Rectificado .............. 86

Tabla Nº 6.10 Tiempo Normal de Cilindros de Fundición ............................. 86

Tabla Nº 6.11 Tiempo Normal de Cilindros de Cromo .................................. 86

Tabla Nº 6.12Tiempos Medios del Proceso de Montaje de Cilindros ........... 90

Tabla Nº 6.13 Coeficiente de Velocidad del Proceso de Montaje de Cilindros

...................................................................................................................... 91

Tabla Nº 6.14 Tiempo Normal del Proceso de Montaje de Cilindros ............ 92

Tabla Nº 6.15 Tiempo Estándar del Proceso de Producción Cilindros ......... 93

Tabla Nº 6.16 Demoras Inevitables .............................................................. 94

Índice General Índice

xiv

Tabla Nº 6.17 Tiempo Estándar del Proceso de Producción de Cilindros .... 95

Tabla Nº 6.18 Demoras Evitables ................................................................. 96

Tabla Nº 6.19 Tipo de Demoras de Máquinas desde Noviembre 2005-Abril

2006 .............................................................................................................. 98

Tabla Nº 6.20 Disponibilidades de Máquinas Nov-05 hasta Abr-06 ............ 104

Tabla Nº 6.21 Datos para Cálculo de Capacidad de Producción de

Desmontaje ................................................................................................. 106

Tabla Nº 6.22 Datos para Cálculo de Capacidad de Producción de

Enfriamiento ................................................................................................ 107

Tabla Nº 6.23 Disponibilidades de Equipos ................................................ 108

Tabla Nº 6.24 Tiempo Estándar según Tipo de Cilindro ............................. 109

Tabla Nº 6.25 Capacidad de Producción en Proceso de Rectificado ........ 110

Tabla Nº 6.26 Datos para Cálculo de Capacidad de Producción de Montaje

.................................................................................................................... 111

Tabla N° 6.27 Capacidades de Producción Total ....................................... 112

Tabla Nº 6.28 Frecuencia de Cambios ....................................................... 115

Tabla Nº 6.29 Tiempos Estándares ............................................................ 116

Tabla Nº 7.1 Tiempo Promedio de las Actividades ..................................... 119

Tabla Nº 7.2 Frecuencia de Rectificación de Cilindros de Trabajo de Tren

Continuo ..................................................................................................... 120

Tabla Nº 7.3 Demoras Evitables ................................................................. 121

Tabla Nº 7.4 Demoras Inevitables .............................................................. 122

Tabla Nº 7.5 Tiempo Total de Trabajo y Atención (T.T.T.A) ....................... 123

Tabla Nº 7.6 Carga de Trabajo y Requerimiento durante Actividades ........ 124

Tabla Nº 7.7 Distribución de Tiempos de Máquina Rectificadora ............... 125

Tabla Nº 7.8 Situación Actual Vs. Situación Propuesta .............................. 127

Índice General Índice

xv

ÍNDICE DE FIGURAS

Pág.

Figura Nº 2.1. Planta de SIDOR ............................................................................ 10

Figura Nº 2.2. Organigrama General de SIDOR C.A.. ....................................... 12

Figura N° 2.3. Vista aérea de SIDOR, Productos Planos. ................................. 13

Figura N° 2.4. Planchones ...................................................................................... 19

Figura N° 2.5. Bobina de chapas laminados en caliente ................................... 20

Figura N° 2.6. Bobinas laminadas en frío ............................................................. 22

Figura N° 2.7. Láminas recubiertas ....................................................................... 22

Figura N° 2.8. Palanquillas ..................................................................................... 23

Figura N° 2.9. Barras ............................................................................................... 24

Figura N° 2.10. Alambrón ........................................................................................ 24

Figura Nº 3.1. Elementos de un Diagrama de Causa-Efecto (Ishikawa). ....... 35

Figura Nº 5.1 Tabla de Colores ............................................................................. 53

Figura Nº 5.2Diagrama de Flujo del Proceso de Producción de Cilindros de

Trabajo de Tren Continuo ....................................................................................... 62

ÍNDICE DE GRÁFICOS

Pág.

Gráfico Nº 6.1Desmontaje de Cilindros ................................................................ 76

Gráfico Nº 6.2Rectificado de Cilindros de Fundición .......................................... 84

Gráfico Nº 6.3 Rectificado de Cilindros de Cromo ............................................. 85

Gráfico Nº 6.4 Montaje de Cilindros ...................................................................... 91

Gráfica Nº 6.5 Tipo _ Demoras RC-1 desde NOV- 05 hasta ABR -06 ........... 99

Gráfica Nº 6.6 Tipo _ Demoras RC-2 desde NOV- 05 hasta ABR -06 ......... 100

Gráfica Nº 6.7 Tipo _ Demoras RC-3 desde NOV- 05 hasta ABR -06 .......... 101

Gráfica Nº 6.8 Tipo _ Demoras RC-4 desde NOV- 05 hasta ABR -06 .......... 102

Gráfico Nº 6.10 Cilindros de Cromo Cambiados Vs Rectificados ................. 114

Gráfico Nº 6.11 Cilindros de Fundición Cambiados Vs Rectificados ............ 114

Gráfico Nº 7.1 Distribución de Tiempos de Máquina Rectificadora ............... 126

Introducción Índice

1

INTRODUCCIÓN

SIDOR C.A., es una empresa del sector productivo secundario, pues ésta se

encarga de transformar el mineral del hierro con el objeto de obtener

productos de acero semielaborados y elaborados, para satisfacer la

demanda del mercado nacional e internacional. Para esto cuenta con

importantes áreas de producción, como lo son: Plantas de Reducción

Directa, Aceración, Laminación, entre otras.

En cada una de estas áreas debe buscarse la excelencia a través de

mejoramiento continuo, lo cual constituye un requisito indispensable en cada

proceso de trabajo, para ello se cuenta con la Gerencia Ingeniería Industrial

que se encarga de suministrar servicios de asesoría y asistencia técnica en

materia de Ingeniería de Métodos e Ingeniería Económica que garantice

calidad y conlleve a la optimización en el uso de los recursos de la empresa,

así como la mejora continua de sus procesos. Dentro de sus funciones se

encuentran la medición y análisis de la productividad efectiva de cada uno de

sus procesos con el fin de reducir las demoras que puedan presentarse y

establecer un nivel óptimo de producción.

Este estudio tiene por objeto optimizar el proceso llevado a cabo en el Taller

de Cilindros de Laminación en Caliente, con el cual se pretende estandarizar

cada una de las actividades realizadas en el mismo, así como determinar la

capacidad de producción de cilindros y de esta forma detectar las fallas

existentes, para buscar oportunidades de mejoras continuas que contribuyan

al incremento de la producción.

Introducción Índice

2

El estudio fue realizado como un diseño de investigación de campo y

aplicación del método de estudio de tiempos. La metodología de evaluación y

la forma de presentación de los resultados del trabajo, sigue los lineamientos

establecidos por el Departamento de Ingeniería de Industrial de la Gerencia

Productos Planos.

El desarrollo de este trabajo de investigación se presenta a través de la

siguiente estructura: Capítulo I: se expone el problema de la investigación.

Capítulo II: se detallan los aspectos referidos a la descripción de la empresa.

Capítulo III: se definen las bases teóricas. Capítulo IV: se explican los pasos

que se llevaron a cabo para la realización del estudio. Capítulo V: se describe

y se analiza la situación actual del problema planteado. Capítulo VI: se

presentan los resultados del estudio de tiempo y análisis de las demoras

detectadas. Capítulo VII: se exponen las propuestas de mejoras. Finalmente

se presentan las conclusiones, recomendaciones y anexos.

3

CAPÍTULO I

EL PROBLEMA

1.1 PLANTEAMIENTO DEL PROBLEMA

SIDOR C.A. es una empresa dedicada básicamente a procesar mineral de

hierro con el objeto de obtener productos de acero semielaborados y

elaborados, para satisfacer la demanda del mercado nacional e

internacional. Operativamente esta planta cuenta con 2 áreas básicas, la

primera conformada por: el Terminal Portuario, TAVSA (Anteriormente

Fabrica de Tubos) y Planta de Productos Planos. Y la segunda integrada

por: Planta de Pellas, Planta de Reducción Directa, Acería Eléctrica y

Colada Continua de Planchones, Acería Eléctrica y Colada Continua de

Palanquillas, Planta de Cal y finalmente Trenes de Barra y Alambrón.

Hoy en día en algunas de estas áreas operativas, se presentan fallas en los

distintos procesos que se llevan a cabo en cada una de las mismas, y que de

corregirlos permitirán mejorar el proceso actual, agregando mayor eficiencia

a la cadena productiva y en consecuencia mayor calidad a sus productos.

En función de lo anteriormente expuesto el Departamento de Ingeniería

Industrial se encarga de realizar el seguimiento a dichos procesos de

fabricación, y evaluar entre varias la mejor alternativa para optimizar los

costos operacionales, mejorando la productividad y rentabilidad de la

empresa.

Capítulo I- El Problema

4

Actualmente el Taller de Cilindros de Laminación en Caliente adscrito a la

Gerencia de Productos Planos, se encarga de preparar los cilindros que

integran el Tren Desbastador y el Laminador Continuo para su posterior

reutilización. El proceso comienza cuando estos son extraídos tanto del Tren

Desbastador como del Laminador Continuo y son llevados en sus cajas hasta

el Taller, cuya primera etapa es realizar el desmontaje para posteriormente

ser estos sometidos a enfriamiento, una vez finalizada esta fase son

colocados en la máquina de rectificado, en donde se mide: la temperatura, la

corona, la rugosidad y la diferencia de diámetro entre cilindro. Al completarse

el paso anterior se realiza el montaje para finalmente transportarlos al área

de almacenamiento. Aunado a lo anterior se ha observado que el mismo

presenta fallas y/o defectos, tales como demoras, cuellos de botella, entre

otros, lo que trae como consecuencia la disminución de la capacidad de

producción de cilindros y por ende la cantidad bobinas fabricadas en esta

área.

En virtud de lo anteriormente expuesto el Taller de Cilindros de Laminación

en Caliente solicitó a la Gerencia Productos Planos la realización de un

estudio de métodos para determinar la capacidad del mismo y de esta forma

detectar las debilidades del sistema, así como medir si dicha capacidad

instalada soporta la proyección de producción de cinco años del Laminador

en Caliente, con base en mediciones objetivas que permitan determinar los

defectos en los procesos desarrollados en esta área, y obtener

oportunidades de mejoras continuas de los mismos, lo que trae como

beneficio mayor competitividad, posicionando mejor sus productos tanto en el

mercado nacional como Internacional.

Capítulo I- El Problema

5

1.2 DELIMITACIÓN

La investigación está enfocada al seguimiento del proceso de producción de

Cilindros de Trabajo de Tren Continuo de Laminación en Caliente en donde

se estudiará cada una de las etapas a través de las cuales son sometidos los

mismos, así como también la eficiencia actual del Taller, para de esta forma

determinar la capacidad de producción de Taller de Cilindros con la finalidad

de detectar las debilidades del proceso y aumentar la misma.

1.3 LIMITACIONES

La investigación podrá verse afectada por limitaciones de tiempo para la

ejecución de la totalidad de las actividades que implica la realización de este

estudio. Además de la disposición del personal y los recursos estudiados

para ofrecer información necesaria para la investigación. En función de lo

anterior se realizara seguimiento sólo a los Cilindros de Trabajo de Tren

Continuo y el otro grupo conformado tanto por los Cilindros de Apoyo como

los que integran el IV Reversible serán estudiados en base a datos históricos

suministrados por el Taller.

1.4 JUSTIFICACIÓN

Las principales maquinarias encargadas de la transformación de los

planchones en el proceso de Laminación en Caliente son el IV Reversible y

el Tren continuo. Dichas maquinarias están constituidas por parejas de

Cilindros de Apoyo y Trabajo, que son los que conjuntamente por medio de la

presión ejercida entre ambos y las altas temperaturas reducen el espesor del

planchón, por ende la frecuencia de preparación y producción de los mismos

llevada a cabo en el Taller de Cilindros debe ser continua y se realiza en

función de la programación del laminador. Este mantenimiento es necesario

Capítulo I- El Problema

6

realizarlo para eliminar los defectos provenientes del proceso de laminación y

estos se preparen y queden en condiciones óptimas operativas para laborar.

La realización del estudio solicitado, permite obtener beneficios que se

medirían en grandes términos en cuanto a mejora de la calidad del proceso

de producción de cilindros y el flujo de trabajo de operaciones además del

establecimiento de estándares de trabajo para de esta forma contribuir a

mantener y aumentar los niveles de producción, al menor costo posible.

1.5 ALCANCE

La investigación a realizar está destinada a determinar y evaluar todos los

recursos necesarios para efectuar las operaciones de desarme, enfriamiento,

rectificado y armado que conforman el proceso de producción de Cilindros de

Trabajo y Apoyo que integran tanto al Tren Continuo como al IV Reversible,

el cual se lleva a cabo en el Taller de Laminación en Caliente. Para ello se

realizará seguimiento aplicando un estudio de Métodos y Tiempo a los

Cilindros de Trabajo del Tren Continuo, tomando a su vez como referencia

datos históricos del taller en base al otro grupo antes mencionado, y en

función de todo lo anterior determinar la capacidad de producción actual, así

como también detectar las fallas existentes y en virtud de esto proponer

alternativas que permitan mejorar y con esto optimizar el proceso estudiado.

1.6 OBJETIVOS

1.6.1 Objetivo General

Optimizar el proceso de producción de Cilindros llevado a cabo en el Taller

de Laminación en Caliente de SIDOR C.A

Capítulo I- El Problema

7

1.6.2 Objetivos Específicos

Describir y evaluar las actividades que se realizan en el proceso de

producción de cilindros del área de Taller de Laminación en Caliente.

Realizar un estudio de tiempos para determinar el tiempo estándar del

proceso.

Analizar los procesos y operaciones para detectar defectos y/o fallas

que ocasionan retardos en el proceso y reducen la capacidad

productiva.

Determinar la capacidad de producción del Taller de Cilindros de

Laminación en Caliente.

Proponer el método optimizado y/o mejorado de producción de

cilindros que disminuyan las demoras presentadas.

Plantear y/o diseñar alternativas, tales como: realizar una

redistribución de planta; adquisición de equipos, maquinarias, o

herramientas; planes de mejora de proceso, entre otras, que permitan

evaluar y comparar los resultados para determinar la mejor opción,

que conlleve a incrementar la capacidad de producción actual.

8

CAPÍTULO II

GENERALIDADES DE LA EMPRESA

2.1 LA EMPRESA

SIDOR es un complejo siderúrgico integrado, desde la fabricación de pellas

hasta productos finales largos (barras y Alambrón) y planos (láminas en

caliente, láminas en frío, y recubiertos), utilizando tecnología de reducción

directa, horno de arco eléctrico y colada continua, destinados

fundamentalmente al mercado venezolano y a la exportación. A continuación

tendrá lugar un desglose más completo sobre los objetivos, productos y

procesos que contempla la empresa para la realización de sus actividades

productivas así como la estructura necesaria para esto.

2.2 GENERALIDADES

Aunque hoy el mercado internacional del acero experimenta una situación

delicada, a cuyos efectos no escapa la empresa adquirida hace cinco años

por el Consorcio Amazonia, la Siderúrgica del Orinoco (SIDOR) se mantiene

entre las empresas con mejor desempeño en ventas del país. En este

contexto, la estrategia de la nueva gerencia apunta a reducir los costos y

elevar la eficiencia.

Entre las estrategias aplicadas destaca él haber triplicado la inversión en

capacitación del personal y aumentado el esfuerzo en la captación de

9

talentos. Por un lado, el personal técnico y obrero es llevado, bajo un

programa de formación, a visitar plantas siderúrgicas en otros países. Del

otro, han incorporado este año 25 profesionales con postgrados y otros

tantos repatriados formados en el exterior, en las áreas de ingeniería,

administración y tecnología. Al mismo tiempo, han reforzado los mandos

medios con 260 profesionales. Esto se suma, en la propuesta de transformar

la natural ventaja comparativa proporcionada por la ubicación de SIDOR en

ventajas competitivas, al desarrollo de capacidad de respuesta al cliente.

2.2.1 Misión

SIDOR C.A., es una empresa privada, dedicada a la fabricación de

productos de acero largos y planos, destinados fundamentalmente al

mercado venezolano y a la exportación.

2.2.2. Visión

Existe la convicción de que SIDOR pueda convertirse, al cabo del tiempo

más reducido posible, en una de las empresas siderúrgicas más importantes

del mundo. SIDOR tiene recursos naturales, recursos tecnológicos,

recursos humanos que hacen pensar que no tiene que estar rezagada en el

grupo de las 20 ó 25 empresas siderúrgicas. SIDOR posee el potencial para

ubicarse entre las mejores empresas del mundo, es por ello que la empresa

ha establecido la siguiente visión:

“SIDOR tendrá estándares de competitividad similares a los de los

productores de acero más eficientes y estará ubicada entre las mejores

siderúrgicas del mundo”

10

2.2.3. Ubicación Geográfica

El complejo Siderúrgico está ubicado en Ciudad Guayana, al sureste de

Venezuela, en la zona industrial Matanzas sobre la margen derecha del río

Orinoco, a 300 Km. de su desembocadura en el Océano Atlántico. Su

ubicación responde a razones económicas y geográficas, que le permite

conectarse con el resto del país por vía terrestre y por vía fluvial – marítima

con el resto del mundo.

Se abastece de la energía eléctrica generada en la zona por las represas

Guri y Macagua, ubicadas sobre el río Caroní, así como del gas natural

proveniente de los campos petroleros en la región oriental.(Ver Figura 2.1)

Figura Nº 2.1. Planta de SIDOR

Fuente: www.sidor.com

2.2.4. Estructura de la Empresa

SIDOR presenta una estructura organizacional de tipo funcional, conformada

por una presidencia, una asistencia ejecutiva y nueve direcciones

conformadas por gerencias, lo que garantiza al máximo la utilización de las

11

habilidades técnicas del recurso humano, basándose en la especialización

ocupacional. El consorcio plantea una estructura organizativa totalmente

nueva en la que se distribuyen las posiciones siguiendo en lo posible una

tendencia horizontal que centra las actividades por ambiente de

especialización y que persigue hacer una empresa más dinámica para el

alcance de los objetivos planteados a corto plazo (Ver Figura 2.2).

Una vez seleccionado y reubicado el personal, se debe enfatizar e

internalizar en la gente que el gran desafío es el sentido de urgencia en el

cambio para la transformación de SIDOR y la importancia del trabajo en

equipo, la integración de los sidoristas con los no sidoristas que han venido

de otros países a compartir responsabilidades y con los nuevos profesionales

que están ingresando.

La estructura organizativa actual de SIDOR se describe a continuación,

haciendo mención de las funciones que se desempeñan en cada Dirección:

Dirección de Finanzas: Administrar y asegurar el adecuado

rendimiento de los recursos financieros de la empresa.

Dirección de Recursos Humanos: Formular y aplicar las políticas y

estrategias corporativas en el ámbito socio-laboral, comunicacional y

de servicios al personal.

Dirección de Planificación: Formular e impulsar las políticas y

estrategias corporativas, en materia comercial, operativa, financiera y

de control de gestión.

Dirección Administrativa: Prestar los servicios de contabilidad,

auditoría y sistemas de información.

Dirección de Asuntos Legales: Garantizar la actuación de la

empresa dentro del marco legal vigente y representarla ante terceros

12

en todos los aspectos jurídicos en los que estén involucrados sus

derechos e intereses.

Dirección de Relaciones Institucionales: Promover la imagen

institucional de la Empresa ante su público y entorno relevantes.

Dirección Comercial: Comercializar y despachar los productos

siderúrgicos en condiciones de calidad y oportunidad competitivas.

Dirección Industrial: Fabricar productos siderúrgicos y prestar los

servicios industriales requeridos de manera competitiva y rentable.

Dirección de Abastecimiento: Obtener y suministrar materiales,

insumos y servicios, requeridos por la empresa para sus operaciones.

Figura Nº 2.2. Organigrama General de SIDOR C.A..

13

2.2.5. Instalaciones

Se extienden sobre una superficie de 2.838 hectáreas, cuenta con una

amplia red de comunicaciones de 74 Km de carreteras pavimentadas, 132

Km de vías férreas y acceso al mar por un terminal portuario con capacidad

para atracar simultáneamente 6 barcos de 20.000 Ton, cada uno (Ver Figura

2.3). Además de contar con edificaciones en las cuales se desarrollan las

áreas administrativas y de soporte al personal (comedores, servicio médico

y talleres centrales). Las instalaciones de producción con que cuenta SIDOR

C.A. son las siguientes:

Figura N° 2.3. Vista aérea de SIDOR, Productos Planos.

Fuente: www.sidor.com

SIDOR está compuesta por dos áreas:

El Área I, “Planta Vieja”, donde se encuentran las Instalaciones Originales

de la Planta. Estas son:

14

Terminal Portuario

TAVSA (Anteriormente Fabrica de Tubos).

Planta de Productos Planos.

El Área II a la cual también se le llama “Planta Nueva o Plan IV” y contiene

las siguientes instalaciones:

Planta de Pellas.

Planta de Reducción Directa.

Acería Eléctrica y Colada Continua de Planchones.

Acería Eléctrica y Colada Continua de Palanquillas.

Planta de Cal.

Trenes de Barra y Alambrón.

Instalaciones Auxiliares

Los servicios industriales y complementarios de la producción constituyen el

siguiente conjunto de instalaciones:

Sistema de Vapor.

Sistema Eléctrico.

Sistema de Recirculación de Agua.

Planta de Separación de Aire.

Red Ferroviaria.

Sistema Control de Contaminación Ambiental.

Plantas de Tratamiento de Aguas Negras.

Taller y Almacenes.

Centro de Investigaciones.

15

Sistema de Gas y Fuel-Oil.

Sistema de Mantenimiento.

2.3. GENERALIDADES DEL PROCESO DE FABRICACIÓN DE

PRODUCTOS PLANOS

Los planchones son cargados en Hornos de Recalentamiento y llevados a

temperaturas de laminación. Este tratamiento permite, por medio de la

oxidación que se genera, remover pequeños defectos superficiales y

ablandar el acero para ser transformado mecánicamente en el Tren de

Laminación en Caliente, en Bandas, con ancho y espesor definidos. Las

Bandas pueden ser suministradas como tales o como Bobinas o Láminas, sin

decapar o decapadas, en función de los requerimientos del cliente en el uso

y forma.

Las bandas también pueden ser sometidas a deformación a temperatura

ambiente (Laminación en Frío) para reducir el espesor y obtener Bobinas

Laminadas en Frío (LAF). Estas últimas pueden ser entregadas al

mercado como crudas (Full Hard), o continuar su procesamiento en los

Hornos de Recocido y en los Trenes de Laminación de Temple, con el

objetivo de modificar sus características metalúrgicas, mecánicas y, muy

ligeramente, las geométricas. De esta manera, se obtienen Bobinas

recocidas y/o procesadas en el Laminador de Temple, que podrán ser

proporcionadas en Bobinas, cortadas a longitudes específicas (Láminas),

o continuar procesos posteriores con recubrimiento electroquímico de

cromo o estaño.

2.3.1 Proceso de Fabricación de Bobinas de Laminación en Caliente

16

1. Recalentamiento

Los planchones son cargados a hornos de recalentamiento de

vigas galopantes, bajo condiciones controladas de atmósfera y

velocidad de calentamiento, allí alcanzan temperatura de

laminación del orden de los 1.250°C. Las características de este

calentamiento permiten desarrollar ciertos procesos metalúrgicos

que incidirán en las propiedades del producto final, eliminar

imperfecciones superficiales y laminar el planchón.

2. Descamación

Luego del calentamiento, los planchones son llevados, a través de una

vía de rodillos, al Descamador, donde a través de chorros de agua a

alta presión se remueve la cascarilla de óxido formado por efecto de la

alta temperatura. Este paso es necesario para la obtención de una

superficie libre de defectos superficiales y evitar daños a los cilindros

de laminación.

3. Desbaste

Al completarse la descamación, el planchón pasa al Tren

Desbastador, constituido por un bastidor de cuatro en alto reversible.

Allí, el espesor del planchón se reduce a un rango de 24 a 30 mm.

Durante el proceso de laminación del planchón, su longitud se

incrementa a medida que se reduce el espesor, manteniéndose un

volumen constante de material. Este planchón deformado se

denomina desbaste y alimentará al Tren Continuo.

4. Despunte

Los extremos del desbaste obtenido presentan sinuosidades y

deformaciones que deben ser eliminadas. Para esto se utilizan

cizallas instaladas en la vía de rodillos. De esta manera, se obtiene

17

una forma rectangular que facilita la laminación en el proceso

siguiente.

5. Laminador Continuo en Caliente

Luego del despunte, el desbaste pasa al Laminador Continuo, que

consta de seis bastidores de cuatro en alto cada uno. En este equipo,

el espesor se lleva a la dimensión requerida, operación realizada a

temperaturas superiores a la crítica, lo que permite la ocurrencia de

una transformación de fase necesaria para la obtención de una

microestructura de granos adecuada. En esta etapa del proceso se le

confiere al material atributos tales como dimensiones, calidad

superficial, planeza y las características mecánicas necesarias.

6. Enfriamiento

Al salir del último bastidor, la banda pasa por un sistema de

enfriamiento laminar con duchas de agua. La forma y propiedades

mecánicas de la banda son controladas, ajustando el flujo del

agua.

7. Enrolladores

Luego del enfriamiento, la banda se enrolla alrededor de un mandril,

colocándose posteriormente un volcador para su flejado e

identificación, y es transportada al área de almacenamiento.

8. Corte y Tajado

Las bandas ya producidas pueden ser cortadas transversalmente a

longitud específica y/o desbordeadas, transformándose en Bobinas.

Ambos procesos pueden ser aplicados al mismo tiempo o

separadamente en líneas posteriores de Inspección y Corte. Cuando

18

se cortan de manera transversal, se ofrecen como Láminas y el

material desbordeado se ofrece como tal o continúa al decapado como

paso previo a la Laminación en Frío.

9. Decapado

Para eliminar el óxido de laminación, las bandas se hacen pasar

de manera continua por tanques con ácido clorhídrico, bajo

condiciones controladas de concentración y temperatura.

Posteriormente, son lavadas con agua para eliminar el ácido

remanente en la superficie. Luego se protegen con aceite mineral

de fácil remoción.

2.4 PRODUCTOS

2.4.1 Productos primarios

Pella

Es un aglomerado de fino de material de hierro; de forma aproximadamente

esférica y granulometría determinada, obtenida con el agregado de

elementos aglomerantes, sometidos al final a procesos de endurecimiento.

La capacidad instalada en SIDOR para producir pellas es de 12 millones de

toneladas métricas anuales.

Hierro de Reducción Directa (HRD)

Producto poroso obtenido de la reducción directa de las pellas, que por su

grado de metalización es adecuado para emplearse, como un sustituto

parcial o total de la chatarra, directamente en los procesos de aceración.

Cal Viva

19

Producto de la calcinación a elevadas temperaturas, de caliza, cuyo

componente principal es el óxido de calcio, y se utiliza como aglutinante en

la planta de pellas y como fundente en la acería. También en el tratamiento

de aguas negras para remoción de fósforo y nitrógeno.

Cal Hidratada

Producto derivado de la hidratación de la cal viva, cuyo compuesto principal

es el hidróxido de calcio; se utiliza en la siderurgia como aglomerante en la

elaboración de pellas y en el tratamiento de aguas industriales.

2.4.2 Productos planos

Planchón

Producto semiterminado de acero; de sección rectangular; con espesor de

175 y 200 milímetros; ancho de 949 a 2.000 milímetros y longitudes entre

5.000 y 12.500 milímetros. Se obtiene por colada continua y es el insumo

principal para la fabricación de productos planos. Para producir planchones,

SIDOR cuenta con tres máquinas de colada continua con una capacidad

instalada de 4.5 millones de toneladas métricas al año.(Ver Figura 2.4)

Figura N° 2.4. Planchones

Fuente: Ing. Ray Molina.

Banda Laminada en caliente

20

Producto plano de acero que se suministra en rollos y se obtiene por

laminación en caliente de planchones. Sus espesores varían, y van desde 2

hasta 12.5 milímetros y sus anchos desde 600 hasta 1.250 milímetros. Se

utilizan para la fabricación de tubos soldados, utensilios agrícolas, piezas

automotrices y en la industria metalmecánica en general.

Bobina Laminada en Caliente

Producto plano de acero, que se suministra en bobinas. Se obtiene a partir

de bandas laminadas en caliente, a la cual se le efectúan procesos de

acondicionamiento superficial y/o dimensional. Sus espesores van desde 2

hasta 12 milímetros y sus anchos desde 600 hasta 1250 milímetros. Se

utilizan para fabricar recipientes a presión, tubería soldada, pletinas, piezas

automotrices y en la industria metalmecánica en general.(Ver Figura 2.5)

Figura N° 2.5. Bobina de chapas laminados en caliente

Fuente: Ing. Ray Molina.

Bobina Decapada

Producto plano de acero, que se suministra en rollos. Se obtiene a partir de

la banda laminada en caliente a la cual se le elimina el oxido de la superficie

21

a través de un proceso químico de ácido clorhídrico. El máximo espesor es

de 5.5 milímetros.

Lamina en Caliente

Producto plano de acero, que se obtiene por el corte de bandas y/o bobinas

a la longitud requerida. Sus espesores oscilan entre 2 y 9.5 milímetros y sus

anchos de 600 hasta 1.250 milímetros y el largo entre 1.200 y 6.000

milímetros. Se utiliza en la industria metalmecánica en general,

principalmente en la fabricación de recipientes a presión y piezas

automotrices.

Bobina Cruda

Producto plano de acero que se suministra en rollos. Se obtiene a partir de

la bobina decapada la cual se procesa en los laminadores en frío (Tandem)

y es comercializada sin ser pasadas por las líneas de recocido.

Bobina y Lámina en frío

Son productos planos de acero, que se obtienen por laminación en frío de

bobinas en caliente decapadas. Sus espesores oscilan entre 0.20 y 2

milímetros; su ancho entre 600 y 1.220 milímetros y tienen longitudes (en el

caso de las láminas) que van desde 1.000 a 3.600 milímetros. Se utilizan

para la fabricación de láminas para techos, perfiles soldados, equipos de

oficina, envases no recubiertos, etc.(Ver Figura 2.6)

22

Figura N° 2.6. Bobinas laminadas en frío

Fuente: www.sidor.com

Láminas recubiertas

Son productos laminados en frío recubiertos de estaño (hojalata) o de cromo

(hoja cromada). Sus espesores están entre de 0.20 a 0.40 milímetros; sus

anchos entre 600 hasta 950 milímetros y tienen longitudes (en el caso de las

láminas) entre 506 y 1.000 milímetros. Estos productos se utilizan

fundamentalmente en la fabricación de envases para alimentos, bebidas,

aerosoles; tapas de botellas, etc.(Ver Figura 2.7)

Figura N° 2.7. Láminas recubiertas

Fuente: www.sidor.com

2.4.3 Productos Largos

23

Palanquilla

Producto semi-terminado de acero, cuya sección transversal es menor o

igual 16.900 milímetros cuadrados. Se obtiene por colada continua y se

utiliza principalmente para fabricar barras, cabillas y Alambrón y en la

industria metalmecánica. (Ver Figura 2.8)

Figura N° 2.8. Palanquillas

Fuente: www.sidor.com

Barra

Producto de acero de sección uniforme, obtenido por laminación en caliente

de palanquillas. Su sección puede ser circular, cuadrada, rectangular

hexagonal, etc. En la actualidad SIDOR sólo fabrica barras de sección

circular (Cabilla). Se utiliza en la fabricación de ejes calibrados, piezas

forjadas, elementos estructurales, utensilios agrícolas y otros. (Ver Figura

2.9)

24

Figura N° 2.9. Barras

Fuente: www.sidor.com

Alambrón

Producto de sección circular, presentado en rollos; que se obtiene por

laminación en caliente de palanquillas. Se usa principalmente para fabricar

alambre y mallas electro soldadas.(Ver Figura 2.10)

Figura N° 2.10. Alambrón

Fuente: www.sidor.com

25

CAPÍTULO III

MARCO TEÓRICO

3.1 INGENIERÍA DE MÉTODOS

Es el conjunto de procedimientos sistemáticos para someter a todas las

operaciones de trabajo directo e indirecto a un concienzudo escrutinio, con

vistas a introducir mejoras que faciliten la realización del trabajo y que

permitan que éste se haga en el menor tiempo posible y con una menor

inversión por unidad producida, por lo tanto el objetivo final de la Ingeniería

de Métodos es el incremento en las utilidades de la empresa.

Para desarrollar un centro de trabajo, fabricar un producto o proporcionar un

servicio, el Ingeniero de Métodos debe seguir un procedimiento sistemático,

el cual comprenderá las siguientes operaciones:

Selección del proyecto.

Obtención de los hechos.

Presentación de los hechos.

Efectuar un análisis.

Desarrollo del método ideal.

Presentación del método.

Implantación del método.

Desarrollo de un análisis de trabajo.

Establecimiento de estándares de tiempo.

Capítulo III- Marco Teórico

26

Seguimiento del método

3.2 MEDICIÓN DEL TRABAJO

La medición del trabajo es la parte cuantitativa del estudio del trabajo que

indica el resultado del esfuerzo físico desarrollado en función del tiempo

permitido a un operario para terminar una tarea específica, siguiendo a un

ritmo normal un método predeterminado.

De la definición anterior se observa que el objetivo inmediato de la medición

del trabajo es la determinación del tiempo estándar, es decir, el medir la

cantidad de trabajo humano necesario para producir un artículo en términos

de un tipo o patrón que es el tiempo.

3.2.1 Diagrama de Proceso:

Contiene en general muchos mas detalles que el de operaciones. Este

diagrama es especialmente útil para poner de manifiesto: distancias

recorridas, retrasos y almacenamiento temporales. Una vez expuestos estos

periodos no productivos, el analista puede proceder a su mejoramiento.

Además de registrar las operaciones y las inspecciones, el diagrama de flujo

de proceso muestra todos los traslados y retrasos de almacenamiento con

los que tropieza un articulo en su recorrido por la planta. En el se utilizan los

símbolos además de los de operación e inspección.

3.2.2 Simbología de los Diagramas:

Existen varios símbolos usados en la elaboración de diagramas, y que

abarcan todas las posibles situaciones que pueda presentarse, estos son:

Capítulo III- Marco Teórico

27

- Operación : corresponde a una modificación intencional que se le hace

un objeto en cualquiera de sus características (físicas o químicas). También

cuando se prepara par otra operación, transporte, inspección o almacenaje;

igualmente, cuando se da o recibe información o se hace un planteamiento.

- Inspección : se da cuando se examina un objeto para su identificación o

se somete a verificación de cantidad o calidad.

-Transporte : indica movimiento de personal, materiales o equipos de un

lugar a otro, excepto cuando el movimiento forma parte de una operación o

es originado por el operario en el puesto de trabajo durante una operación o

inspección.

- Demora : ocurre cuando la planificación no permite la inmediata

ejecución de la acción planeada. Puede ser evitable (originadas por el

operario) o inevitable (propias del proceso).

- Almacenaje : ocurre cuando un objeto es protegido o guardado contra

una traslado no autorizado. Puede ser temporal (permanece un periodo

breve en el lugar y luego será utilizado) o permanente, el cual se caracteriza

con la ubicación final del producto.

- Combinado : indica operaciones realizadas conjuntamente o por el

mismo operario en el mismo puesto de trabajo.

3.2.3 Tiempo Estándar

Es el patrón que mide el tiempo requerido para terminar una unidad de

trabajo, usando método y equipo estándar, por un trabajador que posee la

Capítulo III- Marco Teórico

28

habilidad requerida, desarrollando una velocidad normal que pueda mantener

día tras día, sin mostrar síntomas de fatiga.

Existen varios tipos de técnicas empleadas para establecer un estándar,

cada una diseñada para diferentes usos y cada uso con diferentes

exactitudes y costos. Entre las principales técnicas que se emplean para la

medida del trabajo son las siguientes:

Estudio de tiempos.

Por descomposición en micro movimientos de tiempos predeterminados.

Datos estándares y fórmulas de tiempo.

Por estimación de datos históricos.

Método de las observaciones instantáneas (muestreo de trabajo)

De acuerdo con algunos estudios realizados, se dice que se utilizan

diferentes métodos para estudiar la mano de obra directa e indirecta.

Mientras que la mano de obra directa se estudia por los tres (3) primeros

métodos, la mano de obra indirecta se estudia con las dos últimas.

3.2.4 Estudio de Tiempos

Es el procedimiento utilizado para medir el tiempo requerido por un

trabajador calificado, quien trabajando a un nivel normal de desempeño

realiza una tarea dada conforme a un método especificado; el Ingeniero

Industrial tiene que observar los métodos mientras hace el estudio de

tiempos y medir la duración de las actividades.

Capítulo III- Marco Teórico

29

a) Herramientas del Estudio de Tiempos

El equipo de cronometraje utilizado para hacer un estudio de tiempos varía

ampliamente. Es necesario que el estudio sea exacto, comprensible y

verificable. Las herramientas utilizadas en el estudio de tiempos pueden

ayudar al analista en el logro de esos requisitos. Algunas de las

herramientas necesarias para el analista en la realización de un buen estudio

de tiempos, incluyen:

Reloj para estudio de tiempos, con pantalla digital (electrónico) o

cronómetro manual (mecánico).

Tablero de apoyo para sujetar los formatos utilizados en el estudio

de tiempo.

Formatos para el estudio de tiempos, que permiten apuntar las

observaciones obtenidas que deben incluirse en el estudio.

Lápiz.

Calculadora o computadora personal para hacer los cálculos

aritméticos requeridos en el estudio de tiempos.

1. Cronómetro;( Tipos Básicos)

El reloj es la herramienta más importante en el estudio de tiempos. El reloj de

pulso ordinario puede ser el adecuado para los tiempos totales y/o ciclos

largos; sin embargo el cronómetro manual (mecánico) proporciona una

exactitud y facilidad de lectura razonables (para ciclos de 0,03 minutos y

más). Hay dos técnicas de cronometraje disponibles:

Modo de Vuelta a Cero: el reloj muestra el tiempo de cada elemento y

automáticamente vuelve a cero para el inicio de cada elemento.

Capítulo III- Marco Teórico

30

Modo Acumulativo (modo continuo): el reloj muestra el tiempo total

transcurrido desde el inicio del primer elemento.

Existen algunas ventajas que tienen los cronómetros de mano mecánicos y

los relojes digitales o electrónicos. El de mano mecánica, es el que se utiliza

con mayor frecuencia y se fabrica en grandes cantidades, lo que hace que

disminuyan los costos de manufactura y los precios de venta. Los relojes

electrónicos se producen en grandes volúmenes para uso deportivo, pero en

pequeñas cantidades en modelos apropiados para uso industrial.

2. Tablero de Apoyo para Estudio de Tiempos

Es aquel cuya función radica en fijar la forma impresa especial para el

estudio de tiempos y el cronómetro. Este tablero o paleta tiene que ser ligero,

para no cansar el brazo, y suficientemente rígido y resistente para servir de

respaldo adecuado a la forma de estudio de tiempos.

3. Formatos para el Estudio de Tiempos

Existen muchos y variados formatos que se pueden adquirir y que los

mismos se ajustan a las necesidades establecidas. El formato debe proveer

espacio para la información descriptiva que deba registrarse a la hora de

hacer el estudio si se espera que tenga valor en el futuro. Esta información

cae dentro de dos categorías:

La primera categoría proporciona información preliminar básica, tal

como: producto, nombre del operador estudiado, ruta del proceso,

maquinaria utilizada, herramientas utilizadas, fecha y nombre del

observador.

Capítulo III- Marco Teórico

31

La segunda categoría describe el estudio, identifica los elementos

estudiados, pone en lista las lecturas del cronómetro, proporciona la

valoración del desempeño y cálculos de los estándares, etc.

Idealmente, la descripción narrativa de todo lo que hace el trabajador

para realizar correctamente el trabajo. (Ver Anexo E)

4. Calculadora

Por medio de la cual pueden efectuarse correcta y rápidamente operaciones

de cálculo del estudio de tiempos como multiplicación, división y

proporciones, en una pequeña fracción del tiempo que llevaría hacerlo según

los procedimientos aritméticos manuales.

b) Procedimientos del Estudio de Tiempos

Obtener y registrar toda la información posible acerca de la tarea del

operario y las condiciones que pueden influir en la ejecución del

trabajo.

Registrar una descripción completa del método descomponiendo la

operación en elementos.

Examinar su desglose para verificar si se están utilizando los mejores

métodos y movimientos y determinar el tamaño de la muestra.

Medir tiempo con un instrumento apropiado, generalmente se usa

cronómetros. Y registrar el tiempo invertido por el operario en llevar a

cabo cada elemento de la operación.

Determinar simultáneamente la velocidad de trabajo efectiva del

operario por correlación con la idea que tenga el analista de lo que

debe ser el ritmo de trabajo.

Convertir los tiempos en tiempos básicos.

Capítulo III- Marco Teórico

32

c) Selección de los Elementos

Para los propósitos del estudio de tiempos, el trabajo desempeñado por el

operario se divide en elementos. Un elemento es una parte constitutiva y

propia de una actividad o tarea específica. Puede consistir en uno o varios

movimientos fundamentales y/o de actividades de máquina o del proceso,

seleccionadas porque convienen a la observación y a la medición.

1. Reglas para seleccionar elementos:

Los elementos deberán ser de fácil identificación, con inicio y término

claramente definido. Los elementos deben ser lo más breves posible. Se ha

de separar los elementos manuales de los de máquina, durante los manuales

es el operario el que puede reducir el tiempo de ejecución según el interés y

la habilidad que tenga, puesto que dependen de las velocidades, avances,

etc. que se hayan señalado.

2. Clases de Elementos:

Elementos regulares y repetitivos: son los que aparecen una vez en cada

ciclo de trabajo.

Elementos Casuales o Irregulares: son los que no aparecen en cada ciclo

del trabajo, sino a intervalos tanto regulares como irregulares.

Elementos Extraños: son los elementos ajenos al ciclo de trabajo y en

general indeseables, que se consideran para tratar de eliminarlos.

Elementos Manuales: son los que realiza el operador.

Elementos de Máquina: son los que realiza la máquina.

Elementos Constantes: son aquellos cuyo tiempo de ejecución es siempre

igual.

Capítulo III- Marco Teórico

33

Elementos Variables: son los elementos cuyo tiempo depende de una o

varias variables como dimensiones, peso, calidad, etc.

3.2.5 Números de Ciclos a Estudiar

La longitud del estudio de tiempos dependerá en gran parte de la naturaleza

de la operación individual. El número de ciclos que deberá observarse para

obtener un tiempo medio representativo de una operación determinada

depende de ciertos procedimientos, tales como: fórmulas estadísticas

(Distribución t-Student), criterio de la Tabla Westinghouse, criterio de la

General Eléctric.

Criterio General Electric

Es un método que establece el número de ciclos a estudiar en función

de la duración de los mismos y es el más recomendado cuando los

tiempos de ejecución son largos. Ver tabla N° 4

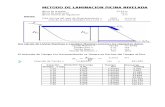

Tabla N° 3.1 General Electric

Tiempo de Ciclo en Minutos Número Recomendado de

Ciclos

0,10 200

0,25 100

0,50 60

0,75 40

1,00 30

2,00 20

2,00-5,00 15

5,00-10,00 10

10,00-20,00 8

20,00-40,00 5

40,00 o más 3

Capítulo III- Marco Teórico

34

3.2.6 Diagrama de Ishikawa (Diagrama Causa-Efecto)

Es un método útil para clarificar las causas de un problema. Clasifica las

diversas causas que se piensa afectan los resultados del trabajo, señalando

con flechas la relación causa-efecto entre ellas. Entre los principales

objetivos del diagrama de causas y efectos se tienen:

Identificar potenciales causas de un problema.

Organizar las posibles causas en categorías que faciliten su análisis.

Ser utilizado conjuntamente con el diagrama de Pareto para identificar

los principales factores sobre los que se debe comenzar a trabajar.

Ampliar la visión sobre las probables causas del problema.

Agrupar todas las ideas en un solo esquema de fácil lectura.

Favorecer una comunicación racional entre los miembros del equipo.

En la Figura Nº 3.1 se muestran los elementos que conforman un diagrama

de Ishikawa, mejor conocido como diagrama causa-efecto. Se puede

observar que en el lado derecho se presenta el efecto y en el lado izquierdo

las causas. El primero debe representarse como una característica de

calidad particular o un problema de trabajo, por ejemplo: Macho desafilado,

material con puntos duros, retraso en entregas, costo excesivo, etc.. En el

lado de las causas se ubican los factores que influencian los efectos

establecidos o características.

Capítulo III- Marco Teórico

35

Figura Nº 3.1. Elementos de un Diagrama de Causa-Efecto (Ishikawa).

Las dificultades incluyen, como se aprecia en el diagrama: mano de obra,

materiales, métodos de trabajo, medio ambiente, máquinas, sistemas de

medición, etc.

El diagrama se completa agregando flechas que indican la relación entre el

efecto y los factores causales, generando de este modo, la agrupación de

causas de categorías mayores y menores o familias y sub-familias, lo cual

profundiza el análisis del problema y mejora la posterior selección de

alternativas de solución.

PROBLEMA

Medio Ambiente

Maquinas Materiales

Métodos Mediciones

Mano de Obra

EFECTO CAUSAS

Capítulo III- Marco Teórico

36

3.2.7 Demoras

Se entiende como una suspensión de la actividad normal que no ocurre en el

ciclo de trabajo. Se clasifica en dos tipos:

a. Demoras Inevitables (D.I)

Es un suceso completamente ajeno a la voluntad y control del trabajador,

el cual le impide realizar su trabajo de manera productiva; entre ellos se

pueden mencionar: la hora del almuerzo de los operarios, necesidades

personales, instrucciones de jefe, etc. Las demoras inevitables incluyen

interrupciones hechas por el Supervisor, analista de tiempos y otros,

irregularidades en los materiales, dificultad de mantener tolerancias, entre

otras.

(Ec.6)

Donde:

D.I= Demoras Inevitables

T.T.T= Tiempo total de Trabajo

b. Demoras Evitables (D.E)

Estas demoras pueden ser tomadas en cuenta por el operario a costa de

su rendimiento o productividad, pero no se proporciona ninguna tolerancia

por estas interrupciones del trabajo en la elaboración estándar. Es

cualquier tiempo asignado a una tarea, que está bajo el control del

trabajador y que ha sido gastado inactivamente o para ejecutar

%100...

%

TTT

DIDI

Capítulo III- Marco Teórico

37

operaciones innecesarias para la realización del trabajo. Entre las que se

puede mencionar: mala operación, ocio, etc.

(Ec.7)

Donde:

D.E= Demoras Evitables

T.T.T= Tiempo Total de Trabajo

3.2.8 Frecuencia Estándar

Indica el número de veces que se puede realizar una determinada actividad

para cumplir con los planes de producción establecidos, metas de trabajo,

entre otras. Para el cálculo de frecuencia se utiliza la siguiente formula:

(Ec.8)

3.2.9 Carga de Trabajo (C.T)

El grado de movilización que el individuo debe realizar para ejecutar la

tarea, los mecanismos físicos y mentales que debe poner en juego

determinará la carga de trabajo.

(Ec.9)

Donde:

C.T = Carga de Trabajo

Turno

VecesNFrecuencia

IDTTT

ATTTCT .%%100

...

....

%100...

..%

TTT

EDED

Capítulo III- Marco Teórico

38

T.T.T.A = Tiempo Total de Trabajo y Atención

T.T.T = Tiempo Total de Trabajo

D.I = Demoras Inevitables

3.2.10 Porcentaje de Utilización

Se puede definir como la cantidad de tiempo en términos porcentuales en

que una máquina u operador ejecutan una actividad en una jornada

determinada de trabajo, la cual no incluye las tolerancias por demora. El

porcentaje de utilización se calcula a través de la siguiente ecuación:

(Ec.10)

Donde:

%U : Porcentaje de Utilización

NOP: Número de observación en que el equipo u operario está

operando

NO: Número de observaciones totales, en un tiempo (t) determinado.

3.2.11 Requerimiento (R)

Es la cantidad de equipos y/o personas necesarias y suficientes para realizar

eficientemente las labores inherentes a las funciones en un área

determinada.

(Ec. 11) R = T.T.T.A TD = T.T.T-D.I

T.D

%100% NO

NOPU

Capítulo III- Marco Teórico

39

Donde:

T.D = Tiempo Disponible

T.T.T = Tiempo total de trabajo

D.I = Demoras Inevitables

Para obtener el Tiempo Total de Trabajo y Atención se procede aplicando la

siguiente ecuación:

(Ec.12)

Donde;

T.T.T.A.: Tiempo Total de Trabajo y Atención.

TE: Tiempo Estándar.

FE: Frecuencia Estándar.

3.2.12 Disponibilidad de los Equipos (D.E):

La disponibilidad de los equipos, es la relación entre el tiempo máximo

disponible para operar y el tiempo real de operación.

(Ec. 13)

TP

TTPED

1.

Donde:

TP= Tiempo Programado de Funcionamiento

T1= Tiempo de Inactividad por Falla

FETEATTT ....

Capítulo III- Marco Teórico

40

3.2.13 Estructura de Tiempos

La evaluación de los indicadores de gestión en las áreas de producción de la

empresa se basa en la siguiente estructura de tiempos:

(Ec. 14) ndarioTiempoCale

onibleTiempoDispidadDisponibil

(Ec. 15)onibleTiempoDisp

tivoTiempoEfecdEfectivida

(Ec.16)

ivasHorasEfect

oducidasToneladasdEfectivaoductivida

PrPr

Tiempo Calendario: Es el tiempo total con el que se cuenta según el

calendario (24 horas diarias)

Tiempo No Disponible: Es el tiempo de paradas programadas.

Tiempo Disponible: Es el tiempo programado de producción

Demoras: Paradas no programadas.

Tiempo Efectivo: Tiempo en el cual se esta operando.

3.2.14 Indicadores:

Los principales indicadores empleados en la empresa Sidor C.A, se muestran

a continuación:

Tiempo No Disponible

Tiempo Calendario

Tiempo No Disponible

Capítulo III- Marco Teórico

41

Disponibilidad: La disponibilidad relaciona el tiempo disponible con el

tiempo total del calendario (Días Laborales).

Efectividad: Este indicador establece la relación existente entre el

tiempo de producción y el tiempo disponible programado.

Productividad Efectiva: Vincula la cantidad de material procesado en

toneladas con el tiempo requerido para procesar dicho material.

3.2.15 Capacidad de Producción (Cp):

Es la cantidad de producto (bien o servicio) que puede elaborar un proceso

en una unidad de tiempo. El resultado de esta decisión es la denominada

capacidad instalada, la cual se puede medir de distintas formas, según el tipo

de productos a saber: Productos homogéneos, no homogéneos, servicios.

También se puede decir que es la producción máxima posible en un período

dado (o el volumen de elaboración de materia prima) en la nomenclatura y la

calidad demandados por los clientes, utilizando plenamente en

correspondencia con el régimen de trabajo normado, los equipos y las áreas

de producción disponibles.

(Ec. 17) ET

EDTJCp

.

..

Donde: Cp = Capacidad de Producción

J.T= Jornada de Trabajo

T.E= Tiempo Estándar

D.E=Disponibilidad de los Equipos

Capítulo III- Marco Teórico

42

3.3 MEDICIÓN DEL TRABAJO DE MANTENIMIENTO

La eficacia de la administración de las operaciones puede mejorar

considerablemente si se establecen e implementan metas para evaluar y

mejorar el rendimiento de tales operaciones. Un prerrequisito esencial y

necesario para evaluar la productividad y el rendimiento es contar con

normas o estándares de trabajo. Una norma de trabajo especifica la

producción esperada de un trabajador calificado con un desempeño o

rendimiento estándar. Un trabajador calificado es aquel que ha adquirido las

habilidades, los conocimientos y otros atributos necesarios para llevar a cabo

el trabajo en cuestión de acuerdo con normas satisfactorias de cantidad,

calidad y seguridad. El rendimiento estándar corresponde a la tasa de

producción que un trabajador calificado alcanzará de manera normal, sin

excesiva fatiga, como promedio de la jornada de trabajo. Las normas de

trabajo se emplean generalmente para evaluar el rendimiento de los

trabajadores y las instalaciones, y para predecir, planear, programar y

controlar el trabajo, los costos y las operaciones. Las normas de trabajo son

necesarias para planear los recursos de mantenimiento, como el personal del

departamento de mantenimiento, y no seria posible desarrollar una

programación y control eficaces sin normas de trabajo confiables. Las

normas de trabajo para mantenimiento pueden elaborarse utilizando varias

técnicas de medición del trabajo.

3.4 MANTENIMIENTO

Se refiere al uso de un conjunto de prácticas técnico – gerenciales aplicadas

a los bienes físicos, a fin de garantizar su utilización con máxima

productividad y al menor costo.

Capítulo III- Marco Teórico

43

a) Mantenimiento Preventivo

"Inspección periódica de la maquinaria, equipo e instalaciones de la

planta, para descubrir condiciones que conducen a paros imprevistos

de producción o desgaste perjudicial. Corregir dichas condiciones aún

cuando se encuentre en una fase inicial".

b) Mantenimiento Correctivo (Emergencia)

Este tipo de mantenimiento es el más usual en muchas empresas. Si

falla una máquina, se moviliza el equipo de mantenimiento para

reparar el daño.

Cada una de estas paradas deben atenderse como una organización

por "proyecto"; es decir, que generalmente cuando no es posible

trasladar la máquina o equipo al taller, sustituyéndolo por otro que

esté de reserva para dichos fines, se tiene que trabajar en el lugar de

la falla.

3.4.1 Costos de Mantenimiento

Los costos de mantenimiento es la suma de todos los gastos incurridos

para su desempeño, durante un período de tiempo (un mes, un año).

Así podemos clasificarlo en costos directos y costos indirectos.