P2_Presion

-

Upload

lenin-quinllay-ramos -

Category

Documents

-

view

7 -

download

0

description

Transcript of P2_Presion

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

1

UNIVERSIDAD DEL CAUCA INGENERIA EN AUTOMATICA INDUSTRIAL

FACULTAD DE ELECTRONICA Y TELECOMUNICACIONES

PLANTA DE PRESION Y FLUJO

IDENTIFICACION DE UN MODELO POR CURVA DE REACCIÓN – PLANTA DE PRESION Versión 1.2

Revisado y corregido Mg. Juan Fernando Florez M.

LABORATORIO DE CONTROL DE PROCESOS

POPAYAN

2010

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

2

CONTENIDO

1. INTRODUCCION 3

2. OBJETIVOS 4

3. PREREQUISITOS 4

4. MATERIAL NECESARIO 4

5. FUNDAMENTACION TEORICA 5

5.1 presión y flujo de aire 5

5.2 Modelo de un proceso por el método de la curva de reacción 8

6. PROCEDIMIENTO 11

6.1 Relación Presión ‐Caudal 11

6.2 Modelo de la planta por el método de la curva de reacción 13

7. ANALISIS DE RESULTADOS 18

7.1 Relación Presión ‐Caudal 18

7.2 Modelo de la planta por el método de la curva de reacción 19

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

3

1. INTRODUCCION

La planta de presión y flujo de aire (más conocida como la Planta de Presión) es un sistema compuesto por un compresor, un circuito de alimentación de aire a presión, filtros, reguladores de presión, un circuito neumático, un transmisor ciego de presión, indicadores de presión, rotámetros, electroválvulas, una servo válvula, un transmisor indicador de presión, un controlador de presión, un tanque de almacenamiento de aire a presión y muchos otros dispositivos. La planta de PRESION está diseñada para implementar un proceso de aire a presión sometido a dos perturbaciones una en la entrada y otra en la salida.

El propósito de la planta es poder diseñar e implementar un control regulatorio de presión. La planta se encuentra instrumentada bajo dos escenarios: Automatización Stand Alone (instrumentos comunicados por medio de 4 – 20 ma) o Automatización basada en PLC por medio de un PLC micrologix 1500 de Allen Bradley. En ambas situaciones se dispone de un computador donde se puede realizar el monitoreo y supervisión del controlador de presión OMRON desde una interface en Labwindows (Escenario Stand Alone) o desde la plataforma Factory Talk de Rockwell (Escenario PLC).

La automatización de la planta presenta funcionalidad doble; por un lado permite la comunicación directa de los transmisores y actuadores a un PLC Micrologix 1500 serie C de Allen‐Bradley. Por otro lado permite la interconexión de los instrumentos de transmisión, control y actuación por medio de comunicación de 4 a 20 ma y 0‐ 10 v respectivamente. La selección del escenario se realiza por medio de una llave selectora.

Esta segunda práctica de presión tiene como propósito caracterizar la relación entre el caudal de aire y la presión del mismo en la tubería, la curva de histéresis de la válvula de control e identificar modelos de comportamiento de la planta de presión por el método de curva de reacción.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

4

2. OBJETIVOS

Objetivo general:

Hallar modelos por medio de procedimientos experimentales que permitan caracterizar el comportamiento estático y dinámico de la planta de presión y caudal de aire del laboratorio de control de procesos.

Objetivos específicos:

1. Determinar la relación entre la presión y el caudal de aire en la planta de presión y flujo de aire, por medio de las medidas realizadas entre el manometro y los rotametros.

2. Determinar la curva de histéresis de la servo válvula, por medio de la manipulación manual de la señal esfuerzo de control del controlador industrial OMRON en los dos sentidos de recorrido.

3. Identificar un modelo por el método de la curva de reacción para la planta de presión y flujo de aire, que relacione la señal esfuerzo de control como entrada con la señal de presión como salida.

3. PREREQUISITOS

Haber realizado la práctica de familiarización con la planta de presión y flujo de aire.

4. MATERIAL NECESARIO

Se requiere la planta de Presión y Flujo de Aire del LCP, un PC, un osciloscopio de memoria y dos puntas de medición.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

5

5. FUNDAMENTACION TEORICA

5.1 PRESION Y FLUJO DE AIRE Presión La presión es la magnitud que relaciona la fuerza con la superficie sobre la que actúa, es decir, equivale a la fuerza que actúa sobre la unidad de superficie. Cuando sobre una superficie plana de área A se aplica una fuerza normal F de manera uniforme y perpendicularmente a la superficie, la presión P viene dada por la expresión:

Unidades de medida de presión y factores de conversión: La figura 1 indica la relación entre las diferentes unidades de medición empleadas para cuantificar cantidades de presión. La lista es amplia desde la medida inglesa psi (libra – fuerza sobre pulgada cuadrada) hasta las medidas de presión dadas en columnas de agua o mercurio (cm H2O / mmHg), pasando por la unidad estandarizada por el Sistema Internacional de Unidades (SI ‐ MKS), esto es, el pascal (Pa).

Figura 1. Unidades de medida de presión y factores de conversión

El complejo manejo de conversión entre unidades de presión dada por la figura 1 puede hacerse simple si se tiene presente que:

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

6

a) Un 1 bar es equivalente aproximadamente a 1 kg/cm2, y este a su vez es equivalente aproximadamente a 1 atm.

b) 1 bar es diez mil pascal. c) 1 atm es 14,7 psi o bien a 760 mmHg. d) 1psi es 27,68 in H2O o bien a 70,3 cm H2O. e) El bar es una unidad muy grande, por lo que es común verla expresada en mili bares (mbar). f) El pascal es una unidad muy pequeña, por lo que es común verla expresada en kilo o mega

pascales (Kpa o bien Mpa). Manómetros y Clases de Presión: La presión no solo tiene una variedad amplia de unidades de medición de presión sino que involucra diferentes clases de presión: absoluta, relativa, vacio y diferencial. La presión absoluta es la presión medida con respecto al vacio absoluto, la presión relativa es la presión medida con respecto a la presión atmosférica, por esta razón también se le conoce como presión manométrica, la presión de vacio es una presión relativa medida por debajo de la presión atmosférica. El instrumento por excelencia empleado para la medición e indicación visual de la presión relativa es el manómetro, este es el empleado tanto para medir presiones manométricas como de vacío. Para poder pasar de la presión relativa indicada por el manómetro a una presión absoluta, se debe conocer la presión atmosférica que rodea al manómetro y sumar este valor a la indicada por el instrumento. El manómetro, típicamente, emplea como elemento primario de medición un tubo de bourdon, este se llena del fluido al que se le desea medir la presión, la deformación que experimenta el mismo se procesa por un mecanismo de resortes y piñones, para convertirlo en un movimiento angular de una aguja que se desplaza en una caratula calibrada, tanto en psi como en bar. Para disminuir las falsas lecturas de la aguja por la vibración indeseada del sitio donde se encuentra instalado se rellena de un fluido a base de silicona. Caudal El caudal es la cantidad de volumen o masa que se desplaza por un medio de trasmisión (tubería, canal o banda) por unidad de tiempo. En el caso de caudal volumétrico se mide en unidades de m3/seg y en el caso de caudal másico se mide en unidades de kg/seg. El caudal volumétrico se puede medir con una variedad amplia de instrumentos, en el caso de los instrumentos de indicación de caudal se emplean los rotámetros calibrados en m3/seg para caudales grandes y cm3/min para caudales extra bajos. Rotámetro D10A110 de ABB El rotámetro D10A110 de la marca ABB es un medidor de bajos caudales de hidrogeno de área variable, en el cual un flotador metálico cambia su posición dentro de un tubo proporcionalmente al caudal de un fluido, en este caso aire. Consiste en un semicono en posición invertida, de tal forma que la

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

7

velocidad del flujo va disminuyendo a medida que este avanza o sube en el medidor. El rotámetro varía el área de la restricción para mantener una caída de presión constante. La lectura se puede hacer en una escala lineal en color rojo en unidades de ft3/min (pies cúbicos / minuto), ver figura 2. Fundamento del Rotámetro: El funcionamiento de este instrumento está basado en el hecho que el desplazamiento del flotador es proporcional al empuje realizado, según el principio de Arquímedes ("Todo cuerpo sumergido en un líquido experimenta un empuje vertical y hacia arriba al peso del líquido desalojado") y la altura desplazada será equivalente a un determinado flujo. Funcionamiento del Rotámetro: El rotámetro consiste de un flotador (indicador de la lectura dada por el instrumento) que se mueve libremente dentro de un tubo vertical ligeramente cónico, con el extremo angosto hacia abajo. El fluido es aplicado por la parte inferior del tubo y hace que el flotador suba hasta que el área anular entre él y la pared del tubo sea tal, que la caída de presión de este estrechamiento sea lo suficiente para equilibrar el peso del flotador. El tubo es de vidrio (para presiones bajas; y de metal para presiones altas) y lleva grabado una escala lineal sobre la cual la posición del flotador indica el gasto o caudal. En la figura 2 se puede observar los dos rotámetros instalados en la planta de nivel, los dos extremos del flotador y la escala lineal, en color rojo, que brinda la lectura en ft3/min. La lectura se debe realizar por la indicación dada por la parte superior del flotador. En la planta de Presión se encuentran instalados dos rotámetros D10A110 en paralelo, por lo que la lectura del caudal que circula es la suma de las dos lecturas.

Figura 2: Los dos rotámetros ABB de la planta de presión y lectura de la medida dada por el flotador

Parte superior del flotador (Aquí debe hacerse la lectura)

Parte inferior del flotador

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

8

5.2 MODELO DE UN PROCESO POR EL METODO DE LA CURVA DE REACCION

Es probablemente el método en lazo abierto más usado para contar con un modelo SISO (Single Input Single Output) aproximado del modelo dinámico de un proceso a controlar, con la única finalidad de ser empleado en el método de sintonización de un controlador de ley PID en el lazo de control feedback de un proceso.

El método no es bien visto por los puristas de la identificación, quienes exigen mecanismos apoyados en el procesamiento de un mayor volumen de datos para obtener modelos que identifiquen la dinámica de un proceso. Sin embargo es ampliamente usado por los ingenieros de control para encontrar modelos rápidos que permitan apoyar los procedimientos de sintonización de los controladores industriales

¿Cuándo usar el método de la curva de reacción?

• No se tienen todos los datos necesarios para desarrollar un modelo fundamental del proceso (obtener los datos es muy complejo o demanda mucho tiempo).

• Los experimentos no son fáciles de realizar.

• Realmente no se necesita un modelo más preciso para el control del proceso en cuestión.

Pasos exigidos por el método de la curva de reacción

• Identificar claramente cuál es la variable manipulada y controlada del proceso. La variable manipulada es la variable de entrada al proceso y la variable controlada es la variable de salida del proceso.

• Permitir que el proceso alcance un estado estacionario.

• Aplicar un escalón en la variable de entrada o variable manipulada.

• Recoger los datos de la respuesta de la variable de salida o controlada hasta que el proceso alcance el estado estacionario.

• Llevar a cabo las mediciones a partir del gráfico exigido por el método de la curva de reacción del proceso

Clases de modelos obtenidos

El método de la curva de reacción del proceso permite identificar solo algunos modelos simples: Primer orden (FO), Primer orden más tiempo muerto (FOPDT ) y Segundo orden más tiempo muerto (SOPDT). A pesar de que FOPDT y SOPDT se consideren simples son los modelos más ampliamente usados para identificar procesos industriales.

El modelo de primer orden más tiempo muerto

Los tres parámetros a ser ajustados en este modelo son: la ganancia del proceso, la constante de tiempo del proceso y el tiempo muerto, estos se observan en la ecuación 1, donde Y(s) y U(s) son la transformada de Laplace de la variable controlada y la variable manipulada respectivamente:

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

9

(1)

La obtención de los valores de estos tres parámetros se puede realizar mediante diferentes métodos, en la figura 3 se muestran dos de ellos: el método de la tangente y el método de los dos puntos de Smith.

Pasos para obtener la curva de reacción

1. Llevar manualmente la planta en lazo abierto a un punto de operación normal (yi, ui) manipulando u(t). Supóngase que la planta se estabiliza en y(t) = yi para u(t) = ui.

2. En un instante inicial t0 aplicar un cambio escalón en la entrada, de ui a uf .

3. Registrar la respuesta de la salida y(t), desde (yi, ui) hasta que se estabilice en el nuevo punto de operación (yf, uf).

Figura 3: Método FOPDT: tangente y de los dos puntos de Smith

Nota 1: Para entender claramente cómo funciona el método de los dos puntos que se empleará en esta guía es necesario leer el anexo: IDENTIFICACIÓN DE PROCESOS SOBREAMORTIGUADOS UTILIZANDO TÉCNICAS DE LAZO ABIERTO, al final de esta misma guía.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

10

6. PROCEDIMIENTO

6.1 RELACION PRESION – CAUDAL e HISTERESIS DE LA VALVULA DE CONTROL

El primer procedimiento que se realizara en esta guía consiste en el registro de los datos de presión y caudal que circula por el circuito de aire, con el fin de obtener una relación (ecuación) entre estas dos variables e igualmente la curva de histéresis de la servoválvula.

Procedimiento

En este procedimiento se utilizara la servoválvula, el manómetro, el transmisor indicador de presión, los dos rotámetros y el controlador industrial. El procedimiento consiste en realizar un barrido de la presión del fluido que pasa por la servo válvula y contrastarlo con los valores de caudal respectivos leídos por la suma de los dos rotámetros. Dado que la servo válvula no posee un método de control manual, el proceso de barrido se realizará por medio de la señal esfuerzo de control del controlador OMROM E5EK operando en modo manual. Se realizará un barrido en porcentaje del esfuerzo de control (barrido ascendente 0 a 100 %) con el fin de realizar una variación equivalente en la presión del fluido que manipula la servo válvula de control y simultáneamente anotar el caudal de aire asociado a esa presión indicada por los dos rotámetros. La presión se leerá en dos puntos, en el manómetro antes de la servoválvula y en el transmisor indicador después de la servoválvula.

El procedimiento a seguir consta de los siguientes pasos:

1. Ubicar la llave selectora, ubicada en el panel de control, en el escenario de automatización Stand‐Alone, ver figura 4.

Figura 4: Llave selectora para elegir el escenario de automatización

2. Encienda la planta como se indica en el anexo: ENCENDIDO Y APAGADO DE LA PLANTA.PDF, al final de esta misma guía, o, bien, atendiendo las indicaciones del laboratorista.

3. En el controlador PIC 130 (OMRON E5EK) habilitar la opción manual, oprimiendo la tecla A/M

por más de 1 segundo, verificar esto observando que se encienda el LED indicador MANU .

Nota 2: Para garantizar que se lleve a cabo una buena práctica de toma de datos de forma que se pueda realizar un correcto análisis posteriormente, es necesario asegurar que la presión de trabajo o de alimentación sea constante a 20 psi, para garantizar esto una vez encendido el compresor debe

Modo Stand Alone

Modo PLC

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

11

manipularse el caudal de entrada con el segundo regulador hasta que la lectura dada por el manómetro sea de 20 psi.

4. Para modificar el valor de la presión del aire que pasa por la servo válvula cambie el valor del esfuerzo de control del controlador OMRON E5EK, ya configurado en forma manual, haciendo uso

de las teclas más y menos presentes en la HMI del OMROM. Realice un barrido en el esfuerzo de control desde 0 hasta 100% en pasos de 5%, y registre en la tabla 1, al lado del respectivo % de esfuerzo de control, la lectura de presión indicada por el manómetro, el transmisor de presión (PIT 130) y la lectura de caudal de aire dada por los dos rotámetros.

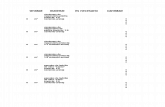

Tabla 1. Relación Presión – Caudal, incremental.

5. Repita nuevamente el paso anterior, llenando la tabla 2, pero regresándose desde 100% hasta 0 %, en pasos de 5%, del esfuerzo de control. Esta tabla se denominará decremental.

% esfuerzo de control

Presión PIT (psi)

Presión PIC 130 (psi)

Caudal FI 1 (RI 130‐0) (ft3/min)

Caudal FI 2 (RI 130‐1) (ft3/min)

FI 1 + FI 2 (ft3/min)

0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

12

Tabla 2. Relación Presión – Caudal decremental

6.2 MODELO DE LA PLANTA POR EL METODO DE CURVA DE REACCION

Para identificar un modelo de la planta de presión por el método de la curva de reacción se hará uso del escenario de automatización basado en PLC, se ubicará la planta en un punto de estado estable, se generará un escalón en el esfuerzo de control, se registran las curvas del esfuerzo de control y la presión mientras se espera que la planta se estabilice.

Procedimiento

Para este procedimiento se hará uso de la herramienta RSVIEW de Factory Talk y un osciloscopio digital de memoria. El procedimiento consta de los siguientes pasos:

1. Ubicar la llave selectora, ubicada en el panel de control, en el escenario de automatización stand Alone ver figura 5.

% esfuerzo de control

Presión PIT (psi)

Presión PIC 130 (psi)

Caudal FI 1 (RI 130‐0) (ft3/m)

Caudal FI 2 (RI 130‐1) (ft3/m)

FI 1 + FI 2 (ft3/m)

100 95 90 85 80 75 70 65 60 55 50 45 40 35 30 25 20 15 10 5 0

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

13

Figura 5: Llave selectora para elegir el escenario de automatización

2. Encienda la planta como se indica en el anexo ENCENDIDO Y APAGADO DE LA PLANTA.PDF. Omita este paso si la planta ya está encendida.

3. En el controlador PIC 130 (OMRON E5EK) habilitar la opción manual, oprimiendo la tecla A/M

por más de 1 segundo, verificar esto observando que se encienda el LED indicador MANU . Deje la planta estabilizada en un porcentaje del esfuerzo de control del 30%.

4. Para iniciar el programa vaya a RSLinx y cree un driver serial “DF1‐RS232”, y póngalo en modo running, para esto:

• Iniciar el RSlinx clasical

• Pulse en el icono configure drives

• En la ventada desplegada selecciones RS‐232DF1 divices en la opción Availiable driver types luego presionar add new.

• En la ventana emergente puede fijarle un nombre al driver o simplemente dele OK.

• En la siguiente ventana desplegada presione autoconfigure (para esto fijarse que el cable serial desde el PLC esté conectado al PC) si está bien configurado y detectado debe aparecer el mensaje auto configuration successfull. Luego dar OK

• Cerrar la ventana de configure drivers

• Cerrar el RS linx.

5. Iniciar el ladder usado para la identificación de la planta, para lo cual se deben seguir los siguientes pasos:

• Cargar el acceso directo llamado “LADDER_PRESION” que se encuentra en el escritorio

• Luego de iniciado el ladder presione el icono “comms” que está en la parte superior y entre a “system comms”

• En la ventana emergente (communications) seleccione el PLC creado con el driver de RSlinx (si le fijo un nombre búsquelo en la ventana o si por defecto le dejo el que traía seleccione AB_DF1‐1, DH‐485) dentro del el seleccione el PLC Micrologix 1500 posteriormente active apply to proyect (el cual está en la parte inferior derecha de la ventana)

Modo Stand Alone

Modo PLC

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

14

• Presione Download, ahora, si se despliega la ventana revisión note presione OK (esta ventana no siempre aparece)

• Si se despliega la ventana Apply Channel Configuration to on line procesor darle en la opción no aplicar.

• Luego se desplegará la ventana RSLogix 500 Pro y dar la opción SI

• Ir al icono REMOTE PROGRAM y seleccione el modo RUN y permita que el programa corra en el PLC. (presionando Si en la ventana emergente).

• En la próxima ventana desplegada dar la opción SI

6. Luego cargue el supervisorio ubicado en el escritorio llamado PlANTA_PRESION, en el menú system en la carpeta node en la opción “station” hacer click sobre icono de los tres puntos y seleccione nuevamente el PLC.

Después de haber asignado el nodo en la carpeta displays seleccione el display llamado “planta2”, y ejecútelo pulsando play, como lo muestra la Figura 6.

Figura 6. Imagen del supervisorio

7. Cuando haya iniciado el programa supervisorio:

• En el supervisiorio fijar el tipo de control en manual, la apertura de la servoválvula en 30% ver figura 7

• Pasar la llave selectora (ver figura 3) del panel de control a modo PLC

• Encienda el compresor de aire desde el software en la esquina inferior izquierda o desde el panel de control con el botón start .

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

15

• Cerciórese que la electroválvula del disturbio de entrada FX 130‐0 este apagada de lo contrario desactívela desde el supervisorio.

• La electroválvula de disturbio de salida FX 130‐1 debe estar abierta y la válvula manual correspondiente abierta (para esta el vástago debe estar en paralelo con el flujo de aire) . De lo contrario oprima el botón ON en el supervisorio en la zona de disturbios con lo anterior verifique que haya flujo de aire en la manguera.

• Abra la llave de entrada de aire a la planta, cerciórese que el manómetro de Bourdon mida 20 PSI en el PI 130, de lo contrario manipule el segundo regulador manual para que la presión de entrada sea de 20 psi.

• En el supervisorio verifique que el lazo este en modo manual y que el valor de apertura de la válvula este en un valor bajo alrededor de un 30%. Ver figura 7

Figura 7. Tipo de control y porcentaje de apertura de servoválvula

8. Con esto ya está listo el sistema para su identificación utilizando el osciloscopio.

• Para la captura de la señales con el osciloscopio usar el canal 1 (punta color rojo) para la señal escalón que se va aplicar a la planta, para esto ubique la punta del osciloscopio en el módulo de salidas analógicas 1769‐OF2 del PLC, en la salida 0, como lo indica la imagen 1, que es una salida de voltaje entre 0 y 10 voltios, la cual implementa la señal esfuerzo de control que gobierna la servoválvula.

Imagen 1. Conexión del canal 1 en la salida 0, la señal esfuerzo de control

• En el canal 2 (punta color negro) se registra la respuesta dada por la planta, para ello se ha dispuesto una resistencia de 250 ohms, en serie con la señal del transmisor de 4‐20 ma, con lo cual se va a

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

16

medir un voltaje de 1‐5 voltios, esta resistencia está ubicada en la bornera D como lo muestra la imagen 2.

Imagen 2. Conexión en el canal 2 de la señal de presión del tanque

• Entonces ubique la punta del osciloscopio en cada extremo de la resistencia.

• Con todo lo anterior espere que las señales se estabilicen, vaya al supervisorio y cambie el valor de la señal esfuerzo de control a un valor de 70 % y espere la respuesta de la planta en el monitor del osciloscopio, debe obtener una respuesta similar como la mostrada en la imagen 3.

Imagen 3. Escalón en la señal esfuerzo de control y respuesta en la presión del tanque

• Tenga en cuenta que en este caso las señales medidas por las puntas del osciloscopio están atenuadas 10 veces, ajuste el osciloscopio para una buena señal tanto en escala de tiempo (cada cuadro cien centésimas de segundo) como en la escala de voltaje (cada cuadro 100 mv).

• Luego de estabilizada la respuesta de la planta, presione “SAVE” en el osciloscopio para suspender la señal y guardarla.

• Estando la imagen congelada presione “FUNCTION” en los cursores que están en el panel del osciloscopio. Luego según la variable a medir (tiempo o voltaje) seleccione la opción presionando la tecla correspondiente en la parte inferior de la pantalla del osciloscopio. Con esto aparecerán los cursores para hacer las respectivas medidas punto a punto en la señal

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

17

obtenida, estos cursores se pueden desplazar con la perilla que esta ente cursor y delay en el panel del osciloscopio (parte superior).

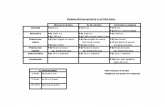

9. Con la imagen congelada en la pantalla del osciloscopio, y habiendo leído el anexo al final de la presente guía,

realice las medidas necesarias para llenar las tabla 1 y 2.

Trace 1 (variable Controlada) Trace 2(Variable manipulada)

dy

Tabla 1. Registro de valores de dy

Variante de Método de dos puntos Tiempos de medición [seg]

Alfaro T25 T75

Broida T28 T40

Chen y yang T33 T67

Ho et al. T35 T85

Smith T28 T63

Viteckova et al. T33 T70

Tabla 2. Registro de datos temporales variantes método de dos puntos

• Una vez obtenidos estos parámetros resuelva las ecuaciones respectivas para obtener los valores de kp, τ y tm, como se muestra en las siguientes expresiones para el método de Alfaro:

En donde dy de trace1 es igual a ∆y, y, dy de trace 2 es igual a ∆u. Con la obtención de estos parámetros se cuenta ya con un modelo FOPTD por el método de los dos puntos de Alfaro para la planta de nivel.

No se puede mostrar la imagen. Puede que su equipo no tenga suficiente memoria para abrir la imagen o que ésta esté dañada. Reinicie el equipo y , a continuación, abra el archiv o de nuev o. S i sigue apareciendo la x roja, puede que tenga que borrar la imagen e insertarla de nuev o.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

18

7. ANALISIS DE RESULTADOS

7.1 RELACION PRESION ‐ CAUDAL

Realice las siguientes graficas y cálculos a partir de los datos consignados en las dos tablas, 1 y 2, de la sección 6.1 y finalmente responda las preguntas y cuestionamientos planteados al final. Para mayor eficiencia en las gráficas y ecuaciones que se piden, se puede utilizar herramientas matemáticas como Matlab o Excel.

Para la tabla 1 (llenada en forma incremental):

1. Realice la gráfica de % esfuerzo de control de la servo válvula & Presión manómetro. Variable independiente: esfuerzo de control.

2. Realice la gráfica de % esfuerzo de control de la servo válvula & Presión transmisor. Variable independiente: esfuerzo de control.

3. Realice la gráfica de % esfuerzo de control & Caudal FI 1 + FI 2. Variable independiente: esfuerzo de control.

4. Realice la grafica de Presión transmisor & Caudal FI 1 + FI 2.

5. Obtenga la ecuación que relaciona la Presión transmisor con el % esfuerzo de control de la servo válvula. Variable independiente: esfuerzo de control.

6. Obtenga la ecuación que relaciona el Caudal con el % esfuerzo de control de la servo válvula. Variable independiente: esfuerzo de control.

Con la tabla 1 y 2 (tanto incremental como decremental)

1. Realice dos gráficas de histéresis de la servo válvula. Primera % esfuerzo de control de la servo válvula & Presión manómetro. Segunda % esfuerzo de control de la servo válvula & Presión transmisor. Calcule en ambos casos el porcentaje de histéresis de la servo válvula.

Análisis de resultados y conclusiones

Conteste las siguientes preguntas:

a. ¿Qué tipo de gráficas se ha obtenido? Lineal o no lineal en los puntos 1 y 2 ?.

b. ¿Qué tipo de gráfica se ha obtenido en el punto 3?

c. ¿Cuál es la expresión matemática que relaciona el caudal con la presión y, viceversa, la presión con el caudal?

d. ¿Qué tipo de relación matemática se presenta entre la Presión y el Caudal FI 1 + FI 2?

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

19

e. Cuál de las dos gráficas de histéresis representa el comportamiento de la servo válvula. Justifique la respuesta.

f. Consigne las razones por las cuales se considera existen las diferencias entre las dos curvas de histéresis.

Con base en las anteriores actividades y comportamientos analice ¿cuál es la variable manipulada para el lazo de control presión del aire almacenado en el tanque ?.

7.2 MODELO DE LA PLANTA POR EL METODO DE LA CURVA DE REACCION Realice y conteste:

a) Organice en una tabla de cuatro columnas los resultados de los seis modelos FOPTD hallados por

el método de los dos puntos. En la cuarta columna consigne la relación L/tao. No olvide colocar

las unidades de ingeniería de cada parámetro calculado.

b) Empleando Matlab dibuje la respuesta al escalón en una misma gráfica para los seis modelos.

c) Cuál de los seis modelos refleja mejor el comportamiento de la planta de nivel. Explique.

d) Qué significado tiene la relación L/tao en el comportamiento del sistema?

e) Qué aplicación tiene la relación L/tao cuando se busca sintonizar un controlador PID?

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

20

IDENTIFICACIÓN DE PROCESOS SOBREAMORTIGUADOS UTILIZANDO TÉCNICAS DE LAZO ABIERTO 1

1. INTRODUCCIÓN

La puesta en funcionamiento de un sistema de control requiere de la correcta sintonización del controlador, es decir de la selección adecuada de los parámetros del algoritmo que lo implementa.

Para poder sintonizar un controlador industrial en un esquema de control feedback es necesario, primero, identificar la dinámica del proceso que se va a controlar para, en segundo paso, obtener los parámetros del controlador empleando el método de sintonización seleccionado. El proceso de sintonización del controlador consta así de dos etapas: identificación y sintonización.

La obtención de la información dinámica del proceso requiere que éste sea excitado de alguna forma y que tanto la entrada aplicada así como la respuesta del proceso, sean registradas y analizadas. Por estas razones resulta necesario realizar una prueba experimental que permita identificar un modelo dinámico para el proceso.

Las técnicas de identificación experimental, que se podrían utilizar, pueden clasificarse en:

• Métodos basados en la curva de reacción del proceso (respuesta al escalón)

• Métodos de oscilación mantenida

• Métodos de realimentación con relé

• Métodos de control P

Los métodos basados en la curva de reacción del proceso son métodos de lazo abierto, el controlador puede o no estar instalado y si lo está operará de modo “manual” durante la prueba. Los demás métodos son del tipo de lazo cerrado, en donde el controlador se encuentra operando en “automático”.

Las técnicas de identificación listadas anteriormente se basan, en consecuencia, en la curva de respuesta del proceso obtenida a lazo abierto o lazo cerrado y son procedimientos esencialmente gráficos.

Otros procedimientos que utilizan secuencias binarias seudo‐aleatorias (PRBS), como señales de prueba y métodos numéricos basados en los mínimos cuadrados para la identificación de modelos en tiempo continuo o en tiempo discreto del tipo ARX, ARMA, ARMAX y otros, están fuera del alcance de este resumen.

Se presentan a continuación, dos grupos de métodos de identificación de procesos sobre amortiguados basados en la curva de reacción.

1 Este resumen se adaptó del artículo del mismo título del autor costa rícense Victor M. Alfaro.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

21

2. MODELOS DE PROCESOS

La mayoría de los métodos de sintonización de controladores industriales se basan en los parámetros de un modelo de orden reducido que permita representar sistemas dinámicos de orden alto y por esta razón los más empleados son los de primer o segundo orden más tiempo muerto, cuyas funciones de transferencia son:

3 MÉTODOS BASADOS EN LA CURVA DE REACCIÓN DEL PROCESO Para efecto de los métodos de sintonización de controladores industriales, usualmente se requiere que los sistemas sobre amortiguados de orden superior a uno, se representen por medio de un modelo de primer orden más tiempo muerto, como el dado por la ecuación (1), algunos pocos requieren de un modelo de segundo orden más tiempo muerto, como el dado por (2). Si el sistema es sub amortiguado debe representarse por un modelo como el dado por (3).

Los grupos de métodos de identificación que permiten identificar un modelo de primer o segundo orden más tiempo muerto basados en la curva de reacción del proceso, se listan a continuación:

• Métodos de la tangente (Miller, Ziegler y Nichols)

• Métodos de dos puntos (Alfaro, Bröida, Chen y Yan, Ho, Smith, Vitecková)

• Métodos de tres puntos (Jahanmiri y Fallanhi, Stark)

• Métodos de Strejc

• Método de las áreas características de Nishikawa

La curva de reacción del proceso se obtiene mediante una prueba en lazo abierto con el controlador industrial en modo manual y la planta estabilizada en un punto de operación deseado. En estas condiciones se aplica un cambio de escalón en la salida del controlador y se registra esta señal y la de salida del proceso, desde el instante en que se aplicó el escalón de entrada hasta que el sistema alcance un nuevo punto de operación estable, si este

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

22

es un proceso auto‐regulado. El presente resumen se restringirá solo a los dos primeros grupos de métodos: tangente y de dos puntos.

3.1 MÉTODOS QUE UTILIZAN LA RECTA TANGENTE

3.1.1 MÉTODO DE LA TANGENTE DE ZIEGLER Y NICHOLS El primer método de identificación propuesto como parte de un procedimiento de sintonización de controladores fue desarrollado por Ziegler y Nichols. Aunque estos autores no supusieron que el sistema a identificar fuera auto‐regulado, esto es que la respuesta del sistema tendía a un valor finito, su procedimiento de identificación puede utilizarse para obtener un modelo de primer orden más tiempo muerto.

El procedimiento requiere que se trace una recta tangente a la curva de reacción del proceso en su punto de inflexión o de máxima pendiente, como se muestra en la Figura 1.

Figura 1. Métodos de la tangente – curva de reacción sistema de 2do orden o mayor

Para obtener un modelo de primer orden más tiempo muerto (1), se debe identificar la ganancia del proceso kp,

la constante de tiempo τ y el tiempo muerto aparente tm del sistema.

La ganancia del proceso kp es el cambio total en la salida ( ∆y = yf – yi ) dividido por el cambio en la entrada ( ∆u = uf – ui ):

Donde la pareja (ui, yi) corresponde al valor de estado estable inicial del proceso antes de aplicar la excitación y la pareja (uf, yf) corresponde al valor de estado estable en el que finalmente se estabiliza el proceso.

El tiempo transcurrido entre la aplicación del escalón de entrada y el punto en que la recta tangente corta el eje del tiempo es el tiempo muerto aparente del sistema, y el tiempo transcurrido entre este instante y el tiempo en que la tangente corta el valor final de la salida y es la constante de tiempo.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

23

3.1.2 MÉTODO DE LA TANGENTE MODIFICADO DE MILLER El procedimiento propuesto por Miller es una variación del de Ziegler y Nichol y al igual que éste requiere que se trace una recta tangente al punto de inflexión de la respuesta. La ganancia y el tiempo muerto en este método se calculan de la misma forma que en el método de Ziegler y Nichols.

La variación propuesta por Miller radica en el cálculo de la constante de tiempo del modelo, ésta se calcula como el tiempo requerido para que la respuesta alcance el 63.2% del cambio total a partir del tiempo muerto. Esta variación hace que la respuesta del modelo y la del sistema real coincidan en por lo menos un punto, ambas

respuestas pasan por el mismo punto en el instante: t = tm + τ

3.2 MÉTODOS DE DOS PUNTOS

El método de Ziegler y Nichols y la variación propuesta por Miller requieren que se trace una recta tangente a la curva de reacción del sistema en el punto de inflexión. Esto no siempre es fácil de realizar, máxime si la respuesta del sistema presenta ruido. Una variación en la pendiente de la recta tangente afecta tanto el valor del tiempo muerto como el de la constante de tiempo del modelo.

Para identificar dos parámetros que requiere el modelo, la constante de tiempo y el tiempo muerto aparente del sistema, se pueden establecer dos ecuaciones con dos incógnitas utilizando dos puntos sobre la curva de reacción. De este modo se garantiza que la respuesta del modelo coincida con la del sistema real en estos dos puntos como mínimo.

3.2.1 MÉTODO DE SMITH

El primer método basado en dos puntos sobre la curva de reacción fue propuesto por Smith. Los instantes seleccionados por este autor fueron los tiempos requeridos para que la respuesta alcance el 28.3% (t28) y el 63.2% (t63) del valor final, y corresponden a:

Este sistema de ecuaciones se puede resolver para tm y τ obteniéndose:

La ganancia del modelo se calcula como en los métodos anteriores con la ecuación (4).

Sin embargo muchos autores, Alfaro, Bröida, Chen y Yan, Ho et al., Smith y Vitecková et al, posteriores a Smith, propusieron el mismo método pero utilizando porcentajes de la respuesta diferentes. Por lo que todas estas variantes del mismo método de Smith se reunieron en un único método, denominado método de dos puntos general.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

24

3.2.2 MÉTODO DE DOS PUNTOS GENERAL

Con posterioridad a la presentación del método de dos puntos de Smith se han desarrollado otros basados en el mismo procedimiento, diferenciándose únicamente en la selección de los dos instantes en que la respuesta del modelo se hace coincidir con la del proceso real.

Pueden establecerse, por consiguiente, ecuaciones generales para los métodos de dos puntos, con el fin de identificar un modelo de primer orden más tiempo muerto dado por (1) con base en los tiempos requeridos para alcanzar dos puntos específicos en la curva de reacción del proceso.

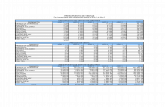

Si p1 y p2 son dos valores porcentuales del cambio en la respuesta del sistema a un cambio escalón en la entrada y t1 y t2 son los tiempos requeridos para alcanzar estos dos valores medidos desde el inicio del escalón, como se muestra en la Figura 2, entonces los parámetros de un modelo de primer orden más tiempo muerto se pueden obtener solucionando las ecuaciones 9 y 10:

y la ganancia con la ecuación (4).

Figura 2. Método de dos puntos – curva de reacción sistema de 2do orden o mayor

Los porcentajes del cambio en la respuesta para la determinación de los dos tiempos requeridos por el procedimiento de identificación, así como los valores de las constantes a, b, c y d para las ecuaciones de los métodos de los autores Alfaro, Bröida, Chen y Yan, Ho et al., Smith y Vitecková et al., se resumen en la Tabla Nº 1.

PRACTICA 2‐ CARACTERIZACIÓN DEL FLUJO EN LA PLANTA SED

25