PAID - Apendices y Referencias Tecnicas

-

Upload

userwebsites -

Category

Documents

-

view

70 -

download

28

Transcript of PAID - Apendices y Referencias Tecnicas

- Apéndices y Referencias Técnicas del Proceso de

Administración de Integridad de Ductos-

Administración de Integridad de Ductos

CONTENIDO

No. Descripción

1 Diagrama General de Flujo del Proceso de Administración de Integridad de Ductos

2 Identificación de Zonas de Altas Consecuencias (ZAC)

3 Amenazas a la Integridad y sus Atributos

4

Atributos de Amenazas

Diámetro del Ducto

Fallas en Sellos

Tipo de Costura y Factor de Junta

Material del Ducto

Nivel de Protección para Tubería Expuesta

Celaje

Vandalismo

Programas de Educación a la Población

Fuerzas Externas

Tipo y Condición del Recubrimiento

Nivel de Esfuerzos de Operación

Prueba de Presión

Edad del Ducto, Temperatura de Operación y Proximidad a Estaciones de Compresión

Curvas con Arrugas

Coples y Conexiones

Historial de Fugas y Reporte de Daños Asociados

Velocidad de Flujo

Espesor de Pared de Tubería

Monitoreo de la Protección Catódica

Procedimientos de Soldadura

Presión de Operación

Características del Suelo

Registro de Pruebas No Destructivas en Soldaduras

Inspección Visual

Dispositivos de Monitoreo de Corrosión

Año de Instalación

Detección de Corrosión Microbiológica (MIC)

Perfil y Tipo de Suelo

Fallas Sísmicas

Perfil de Aceleración del Suelo Cerca Líneas de Falla

Profundidad del Colchón de Cobertura

Cálculo de Esfuerzos Internos Adicionales a la Carga Externa

Condiciones de Carga

Movimientos del Suelo

Condición de Cruzamientos Superficiales

Operación Incorrecta

Daños Existentes y Resultados de la Inspección Interior

Información de Auditorias y Revisión de Procedimientos

5 Métodos de Evaluación Directa

6 Capacidad de Herramientas de Inspección Interior

7 Reparación de Ductos

8 Actividades Identificadas para Mitigación / Control

Administración de Integridad de Ductos

1. Diagrama General de Flujo del Proceso de Administración de Integridad de Ductos

Administración de Integridad de Ductos

Administración de Integridad de Ductos

Administración de Integridad de Ductos

Administración de Integridad de Ductos

Administración de Integridad de Ductos

Administración de Integridad de Ductos

Administración de Integridad de Ductos

Administración de Integridad de Ductos

Ejemplo de Plan de Evaluación Inicial

Ejemplo de Plan de Evaluación Inicial

EJEMPLO Plan de Evaluación Inicial

Segm

ento

s Pri

ori

zados

No.

Puntaje

Facto

r PO

F T

ota

l

Conse

cuencia

Indic

e d

e R

iesg

o

Am

enazas

de

Pre

ocupació

n

Méto

do d

e

Evalu

ació

n d

e

Inte

gri

dad

Método Alterno de Evaluación de

Integridad

Programa para Evaluación Directa (Aplicable solo si el método alterno de evaluación directo es seleccionado.)

Pro

gra

ma p

ara

Evalu

ació

n d

e

Inte

gri

dad d

iablo

Inte

ligente

o P

rueba d

e

pre

sión

Corr

osi

ón E

xte

rna -

PO

F

Corr

osi

ón Inte

rna -

PO

F

SC

C -

PO

F

Daño p

or

Terc

ero

s -

PO

F

Cli

ma y

Fuerz

as

Exte

rnas

- PO

F

Detalles de Segmentos

Inicio Fin Longitud

(km) Identificación

Física

Diámetro Nominal (pulg.)

Pro

ducto

Evalu

ació

n

Pre

via

Insp

ecció

n

indir

ecta

Exam

inació

n D

irecta

Evalu

ació

n

Post

eri

or

21.58 45.69 24.11

Válvula. De Bloqueo 2–

ZAC Vía Navegable

12

Petr

óle

o C

rudo

2 H 12.7 15.8 8.9 4.3 0.8 2.6 63.4 164.3

1. Corrosión Interna,

1 & 2. Prueba de presión y

diablo MFL y diablo

UT

1. Evaluación directa de Corrosión Interna (ICDA) - No

hay norma publicada – Realizar simulación de flujo para separación de fase e identificar

ubicaciones sospechosas para

excavación. Ene -Mar 2006

La F

echa d

ete

rmin

ada d

esp

ués

de lo e

valu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo e

valu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo e

valu

ació

n p

revia

Completo Dic 2007

2. Corrosión externa,

3. Prueba de presión

o Detección de grietas por UT ILI,

2. Evaluación Directa de corrosión

Externa (ECDA) - NACE RP 0502-2002

3. SCC

4. diablo Geometra, Prueba de

presión

3. evaluación Directa de SCC

(SCCDA) - NACE RP 0204 - 2004

4. Daño por

Terceros

63.64 97.2 33.56

Válvula. De Bloqueo 5 –

ZAC Vía Navegable

12

Petr

óle

o C

rudo

5 H 12.2 15.8 0 4.3 0.5 2.1 58.9 124.4

1. Corrosión Interna,

1 & 2. Prueba de presión y

diablo MFL y diablo

UT

1. Evaluación directa de Corrosión Interna (ICDA) - No

hay norma publicada – Realizar simulación de flujo para separación de fase e identificar

ubicaciones sospechosas para

excavación.

Ene -Mar 2006

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

Completo Dic 2007

2. Corrosión externa,

3. diablo Geometra, Prueba de

presión

2. Evaluación Directa de corrosión

Externa (ECDA) - NACE RP 0502-2002

3. Daño por

Terceros

Ejemplo de Plan de Evaluación Inicial

45.69 53.99 8.3

Válvula. De Bloqueo 3 -

ZAC Densidad de Población

12

Petr

óle

o C

rudo

3 H 11.8 13.3 0 4.9 0.4 2 60.6 123

1. Corrosión Interna,

1 & 2. Prueba de presión y

diablo MFL y diablo

UT

1. Evaluación directa de Corrosión Interna (ICDA) - No

hay norma publicada – Realizar simulación de flujo para separación de fase e identificar

ubicaciones sospechosas para

excavación.

Ene -Mar 2006

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

Completo Dic 2007

2. Corrosión externa,

3. diablo Geometra, Prueba de

presión

2. Evaluación Directa de corrosión

Externa (ECDA) - NACE RP 0502-2002

3. Daño por

Terceros

0 21.58 21.58 Válvula. De Bloqueo 1

12

Petr

óle

o C

rudo

1 12.7 15.8 0 4.3 0.7 2.1 56.1 120.1

1. Corrosión Interna,

1 & 2. Prueba de presión y

diablo MFL y diablo

UT

1. Evaluación directa de Corrosión Interna (ICDA) - No

hay norma publicada – Realizar simulación de flujo para separación de fase e identificar

ubicaciones sospechosas para

excavación.

Ene -Mar 2006

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

Completo Dic 2009

2. Corrosión externa,

3. diablo Geometra, Prueba de

presión

2. Evaluación Directa de corrosión

Externa (ECDA) - NACE RP 0502-2002

3. Daño por

Terceros

53.99 63.64 9.65

Válvula. De Bloqueo 4 -

ZAC Densidad de Población

12

Petr

óle

o C

rudo

4 H 12.7 14.5 0 3.6 0.4 2 55.6 113.7

1. Corrosión Interna,

1 & 2. Prueba de presión y

diablo MFL y diablo

UT

1. Evaluación directa de Corrosión Interna (ICDA) - No

hay norma publicada – Realizar simulación de flujo para separación de fase e identificar

ubicaciones sospechosas para

excavación.

Ene -Mar 2006

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

La F

echa d

ete

rmin

ada d

esp

ués

de lo

evalu

ació

n p

revia

Completo Dic 2007

2. Corrosión externa,

3. diablo Geometra, Prueba de

presión

2. Evaluación Directa de corrosión

Externa (ECDA) - NACE RP 0502-2002

3. Daño por

Terceros

Ejemplo de Identificación de Zonas de Alta Consecuencia

Ejemplos de Identificación de Zonas de Alta Consecuencia 1. Ductos que Transportan Hidrocarburos Líquidos Ducto que cruza perpendicularmente un Río

Ejemplo:

Distancia de Afectación (Hazard Distance) para el caso más crítico; DA = 150 m Ancho del Río en la zona del cruzamiento = 180 m Longitud del Segmento afectando ZAC = 300+180+300 = 780 m

Ejemplo de Identificación de Zonas de Alta Consecuencia

Ducto que cruza diagonalmente un Río

Ejemplo:

Los puntos de contacto más alejados, de la zona de afectación con las márgenes del río se encuentran en cada margen del río.

Distancia de Afectación (Hazard Distance) para el caso más crítico; DA = 150 m Longitud Afectada del Río = 800 m Longitud del Segmento afectando ZAC = 300+800+300 = 1,400 m

Ejemplo de Identificación de Zonas de Alta Consecuencia

Ducto Paralelo a un Río Ejemplo:

Distancia de Afectación (Hazard Distance) para el caso más crítico; DA = 150 m

Longitud Afectada del Río = 600 m

Longitud del Segmento afectando ZAC = 300+600+300 = 1,00 m

Ejemplo de Identificación de Zonas de Alta Consecuencia

Zonas Pobladas Ejemplo:

Zona Poblada a lo largo del ducto con una extensión de 600 m

Distancia de Afectación (Hazard Distance) para el caso más crítico; DA = 150 m

Longitud del Segmento afectando ZAC = 300+600+300 = 1,200 m

Longitud del Segmento afectando ZAC = 300+600+300 = 1,200 m

Ejemplo de Identificación de Zonas de Alta Consecuencia

Zonas Extremadamente Sensibles

Ejemplo:

Zona Extremadamente Sensible cuyos límites en la parte sur caen dentro de la

Zona de Afectación de un ducto

Distancia de Afectación (Hazard Distance) para el caso más crítico; DA = 120 m

Longitud de la Zona Afectada = 680 m

Longitud del Segmento afectando ZAC = 240+680+240 = 1,160 m

Ejemplo de Identificación de Zonas de Alta Consecuencia

2. Ductos para Transporte de Gas

Localizaciones Clase 3 ó 4 Ejemplo: Localización clase 3 ó 4

Ejemplo de Identificación de Zonas de Alta Consecuencia

Localización Clase 1 ó 2

Con 20 Edificios ó más Destinados para la Ocupación Humana dentro del Circulo de Afectación (Hazard Distance) Ejemplo:

Localización: Clase 1

Distancia de Afectación (Hazard Distance) para el caso más crítico; DA = 300 m 20 edificios destinados para la ocupación humana dentro de un círculo con un

radio igual a la distancia de afectación (Hazard Distance) para el caso más crítico.

La distancia entre los edificios afectados más alejados en cada critico es de 500

m Longitud de la ZAC = 600+500+600 = 1,700 m

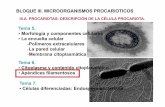

Amenazas a la Integridad y sus Atributos

Amenazas de la Integridad y sus Atributos

Dependientes del Tiempo

I. Corrosión Interior

1. Corrosión Interna Corrosión Interna Corrosión microbiológica

II. Corrosión Exterior

2. Corrosión Externa

Corrosión atmosférica Corrosión sub-superficial Crecimiento marino Corrosión microbiológica

III. Agrietamiento Asistido por Corrosión Bajo Esfuerzo

3. Agrietamiento por corrosión bajo esfuerzo

IV. Fatiga Cíclica

4. Fatiga cíclica

Estables

V. Defectos de Fabricación

5. Costura defectuosa 6. Tubo defectuoso

VI. Soldadura / Fabricación

7. Soldadura circunferencial defectuosa 8. Soldadura de fabricación defectuosa 9. Curvaturas con arrugamiento 10. Cuerdas rayadas / tubo roto / falla de coples

VII. Equipo

11. Falla de juntas 12. Mal funcionamiento de equipo de control / alivio

Válvulas de control Sistema de alivio

Amenazas a la Integridad y sus Atributos

13. Falla de sellos / empaques de bombas Compresores Bombas

14. Varios Medidores Válvulas de seccionamiento Niveles de tanques Bridas, Termopozos, etc.

Independientes del Tiempo

VIII. Daños por Terceros

15. Daños por Terceras partes (Falla instantánea) Maquinaria de excavación Tráfico vehicular Trenes Maquinaria agrícola Postes Fondeo de Anclas Arrastre de Anclas Actividades de dragado Impacto por caída de objetos Impacto por hundimiento de embarcaciones Impacto por encallamiento de embarcaciones Actividades de pesca Impacto de embarcaciones de apoyo Contacto de cables ó cadenas

16. Tubo previamente dañado (modo retardado de falla) Maquinaria de excavación Tráfico vehicular Trenes Maquinaria agrícola Postes Fondeo de Anclas Arrastre de Anclas Actividades de dragado Ganado Impacto por caída de objetos Impacto por hundimiento de embarcaciones Impacto por encallamiento de embarcaciones Actividades de pesca Impacto de embarcaciones de apoyo Contacto de cables ó cadenas

17. Vandalismo Sabotaje Daños provocados

Amenazas a la Integridad y sus Atributos

IX. Operaciones Incorrectas 18. Procedimientos operativos mal aplicados

Sobrepresión Producto transportado fuera de especificación Errores de mantenimiento Diseño deficiente

X. Clima y Fuerzas Externas

19. Clima frío 20. Rayos 21. Lluvias intensas e inundaciones

Tormentas severas Inundaciones Desbordamiento de ríos

22. Movimientos del suelo Deslaves Hundimiento del suelo Terremotos Movimiento del lecho marino Inestabilidad del lecho marino Licuación del lecho marino

Atributos de Amenazas – Descripción

Tabla de Identificación de amenazas

Prevención / Detección

Corrosión

Am

bie

nta

l

Fabricación Construcción Equipo Daño por Terceros

Opera

ció

n

Incorr

ecta

Clima y Fuerzas Externas

CE CI SCC C MB SCL FA DFP E RTR VCR S DTFI DPT V IO OI TE VTI SI D H ER DLM

Celaje Aéreo X X X X X X X X X X

Celaje Terrestre X X X X X X X X X X X X (1)

Inspección Visual / Mecánica

X X X X X X

Teléfono de Emergencia

X X X X

Auditorias de Conformidad

X

Especificaciones de Diseño

X X X X X X X X X X X X X X X

Especificaciones de Materiales

X X X X X X X

Inspección de Fabricación

X X X X X X

Inspección de Transporte

X X X

Inspección de Construcción

X X X X X X X X X X

Prueba Hidrostática X X X X X X X

Información a la Población

X X

Procedimientos O&M X X X X X X X X X X X X X X X X X X

Capacitación a Operadores

X

Señalamiento de DDV X X X

Monitoreo de Defectos

X X X X X X

Protección Exterior X X X X X X X X X

Mantenimiento del DDV

X X X X X X X

Incremento de Espesor de Pared

X X X X X X X X X X X

Cintas o Postes de Advertencia

X X

Atributos de Amenazas – Descripción

Mantenimiento de la Protección Catódica

X

X

X

Limpieza Interna

X

Control de Fugas X X

X

X X X X

X X

X X X X X X

Mediciones de Deformaciones con

Diablo Instrumentado

X X X X X X

Reducción en tensión externa

X

X X

X

X X X X X X

Reubicación de Ductos

X

X

X X X X X X

Rehabilitación X X X

X X

X

X X X X X

Reparación de Recubrimiento

X

X

Incremento de Colchón de Cobertura

X

X

X X

X

X

Reducción de Temperatura de

Operación

X

X

X

Eliminación de Humedad

X

Inhibidores / Biocidas Instalación de

protección

X

Instalación de Protección Térmica

Nota: Las abreviaciones se relacionan con los 24 peligros potenciales definidos para la evaluación de riesgo CE = Corrosión exterior DTFI = Daño por terceros - falla súbita CI = Corrosión interior DPT = Daño previo por terceros SCC = Agrietamiento asistido por corrosión bajo esfuerzo V = Vandalismo C = Defectos en la costura IO = Impacto de objetos en el ducto MB = Defectos en el metal base OI = Operaciones incorrectas SCL = Soldadura circunferencial o longitudinal TE = Tormentas eléctricas FA = Falla por alineamiento VTI = Viento, tormentas o inundaciones DFP = Doblez por flexión o pandeo SI = Sismos E = Fallas en los empaques D = Deslaves RTR = Roscado/tubería rota H = Huracanes VCR = Mal funcionamiento de las válvulas control/relevo ER = Erosión S = Falla del sello/bomba DLM = Deslizamiento del lecho marino

DIAMETRO DEL DUCTO Atributos de Amenazas

Diámetro del Ducto

Importancia en la Integridad de Ductos

El diámetro del ducto influye para la identificación de peligros asociados de corrosión interior, corrosión exterior, clima y fuerzas externas, tomando en cuenta la cantidad de producto que se puede liberar o derramar durante un evento. Este parámetro está relacionado con las siguientes categorías de amenazas potenciales: corrosión interior, corrosión exterior, clima y fuerzas externas

Obtención de Información

Ubicación del segmento de ducto Tipo y diámetro Tipo de producto transportado Identificación del segmento del ducto

Indicador Riesgo Diámetro de Ducto

Alto Mayor o Igual que 18” diámetro nominal

Moderado 10” a 16” diámetro nominal

Bajo Menor o Igual que 8” diámetro nominal

Criterios para Indicador de Riesgo

DIAMETRO DEL DUCTO Atributos de Amenazas

Fallas en Sellos: Empaques, O-rings, Válvulas de Regulación, Válvulas de Alivio, Juntas de

Bridas, y Malfuncionamiento de Equipo de Control / Alivio. Importancia en la Integridad de Ductos

Una falla de equipo, se refiere a algún componente del ducto o dispositivo diferente al tubo. Su falla puede resultar en fuga o derrame de producto, al dejar de efectuar su función adecuadamente. Los equipos típicos a que se refiere este apartado, son: bombas, compresores, sistemas de medición, válvulas de control, alivio o seccionamiento, accesorios para control de sobre-presión, tanques, sellos, empaques, bridas, coples, etc. Este tipo de fallas pueden resultar en impactos ambientales, por fuga o derrame de producto, en cantidades relativamente pequeñas. Las fugas por falla de estos componentes, rara vez provocan daños a la población, ya que usualmente ocurren en zonas confinadas, en donde se tiene mayor capacidad de respuesta y control.

Obtención de Datos

La información de equipos que será necesario analizar para la evaluación del riesgo, deberá considerar como mínimo la siguiente información:

Fecha de Instalación del equipo Localización de equipo Ficha técnica de equipo Ultimo reporte de inspección y prueba Desviación respecto al punto de calibración (tolerancia especificada por el fabricante,

cuando aplique) Desviación respecto la calibración de referencia Estadística de fallas en equipos similares Número de fugas o derrames provocados por falla de un equipo específico Reportes de Mantenimiento

DIAMETRO DEL DUCTO Atributos de Amenazas

Criterios

1. Criterios aplicados a los gases:

Gases Criterios

Estaciones de compresión: Inspección y prueba de dispositivos de alivio

Cada dispositivo de alivio de presión, excepto discos de ruptura, deberá inspeccionarse y probarse en intervalos que no pasen de 15 meses y al menos una al año, para determinar que operan de acuerdo a las condiciones de calibración

Cada dispositivo de paro, accionado remotamente, deberá inspeccionarse y probarse en intervalos que no excedan de 15 meses y al menos una vez al año, para determinar que funcionan adecuadamente

Estaciones de control y regulación de presión: Inspección y prueba

Cada estación de control de presión, dispositivos de alivio (excepto discos de ruptura), y estaciones reguladoras de presión y equipo, deberán inspeccionarse y probarse en intervalos que no excedan de 15 meses, al menos una vez al año, para determinar que cuentan con buenas condiciones mecánicas y de funcionamiento (punto de calibración).

Estaciones de control y regulación de presión: Prueba de dispositivos de alivio

Los dispositivos de alivio de presión (excepto los discos de ruptura), deberán probarse en sitio a intervalos que no excedan de 15 meses, y al menos una vez al año, para determinar que cuentan con la capacidad suficiente limitar la presión a un valor máximo establecido en las instalaciones

Mantenimiento de válvulas: Ductos de transporte

Cada válvula cuya operación pueda requerirse durante una emergencia, deberá inspeccionarse y operarse parcialmente, en intervalos que no excedan de 15 meses, o al menos una vez al año.

Mantenimiento de válvulas: Ductos de Distribución

Cada válvula cuyo funcionamiento sea necesario para la operación segura de un sistema de distribución, deberá verificarse en intervalos que no excedan de 15 meses, o al menos una vez al año

Mantenimiento de casetas

Las casetas que resguarden equipo de regulación y limitación de presión, con un volumen de 6 m3 o más, deberán inspeccionarse a intervalos que no excedan de 15 meses, o al menos una vez al año, para garantizar que están en buenas condiciones y con ventilación adecuada.

DIAMETRO DEL DUCTO Atributos de Amenazas

2. Criterios aplicados a los líquidos:

Líquidos Criterios

Mantenimiento de Válvulas

El operador deberá inspeccionar las válvulas de las líneas principales, cada 7 meses o una vez al año, para verificar su funcionamiento adecuado

Dispositivos de seguridad de

sobrepresión y sistemas de

protección de derrame.

El operador deberá inspeccionar y probar, en intervalos que no excedan de 15 meses, o al menos una vez al año, cada accesorio o componente de limitación de presión, válvulas de alivio, reguladores de presión y elementos del equipo de control de presión, para verificar que están funcionando adecuadamente, y se encuentren en buenas condiciones mecánicas, en cuanto a capacidad y confiabilidad

En el caso de válvulas de alivio en tanques, conteniendo líquidos muy volátiles, el operador deberá probar cada válvula a intervalos que no excedan de 5 años.

Inspección de tanques

El operador deberá inspeccionar, en intervalos que no excedan de 15 meses, o al menos una vez al año, todos los tanques que formen parte del proceso del sistema de ductos

Documentación

La información de los equipos instalados, reportes de operación y mantenimiento, reportes de incidentes, registros de investigación de incidentes, reportes de evaluaciones de fallas de equipo, reportes de inspección y pruebas, deberán quedar documentados en los formatos y bitácoras aplicables.

TIPO DE COSTURA Y FACTOR DE JUNTA Atributos de Amenazas

Tipo de Costura y Factor de Junta

Importancia en la Integridad de Ductos

Factor de junta: Es utilizado para establecer el esfuerzo máximo permisible para materiales, considerando la eficiencia de la unión soldada producida durante el proceso de fabricación. La Sociedad Americana de Ingenieros Mecánicos (ASME), desarrolló una ecuación para calcular la presión de operación permisible de un tubo, con base en el proceso de fabricación. Esta ecuación incluye la variable conocida como “Factor de Junta”, que se basa en el tipo de soldadura utilizada para crear la costura del tubo. Para un tubo sin costura se tiene un “Factor de Junta” de 1. Un tubo con junta traslapada tiene un Factor de Junta de 0.8. Las costuras realizadas con soldadura por resistencia eléctrica de baja frecuencia son susceptibles a la corrosión, agrietamiento e inadecuada unión de las costuras. Las uniones traslapadas tienen menor confiabilidad en comparación con las técnicas modernas para fabricación de tubos. Las costuras realizadas con Electric Flash son más susceptibles a la corrosión y agrietamiento, aunque en menor grado que las costuras por ERW. Estos parámetros están relacionados con la categoría de peligros por Defectos de Fabricación

Información Requerida

Material del Ducto Proceso de fabricación empleado Tipo de costura Factor de Junta utilizado

TIPO DE COSTURA Y FACTOR DE JUNTA Atributos de Amenazas

Criterios

Especificación de Material

Clase de Tubería Factor de

Junta Aplicación

ASTM A53 Sin costura 1 Gas y Líquidos

ASTM A53 Unión por resistencia eléctrica

(ERW) 1 Gas y Líquidos

ASTM A53 Unión traslapada por

calentamiento 0.8 Líquidos

ASTM A53 Unión a tope por calentamiento 0.6 Gas y Líquidos

ASTM A106 Sin costura 1 Gas y Líquidos

ASTM A 333/A 333M Sin costura 1 Gas y Líquidos

ASTM A 333/A 333M Unión por resistencia eléctrica

(ERW) 1 Gas y Líquidos

ASTM A381 Soldadura por arco sumergido

doble 1 Gas y Líquidos

ASTM A671 Soldadura por fusión eléctrica 1 Gas y Líquidos

ASTM A672 Soldadura por fusión eléctrica 1 Gas y Líquidos

ASTM A691 Soldadura por fusión eléctrica 1 Gas y Líquidos

API 5L Sin costura 1 Gas y Líquidos

API 5L Unión por resistencia eléctrica

(ERW) 1 Gas y Líquidos

API 5L Unión a tope por calentamiento

de bordes (Electric Flash) 1 Gas y Líquidos

API 5L Soldadura de arco sumergido 1 Gas y Líquidos

API 5L Unión traslapada por

calentamiento 0.8 Líquidos

API 5L Unión a tope por calentamiento 0.6 Gas y Líquidos

Otros Tubería mayor a 4 pulgadas(102

mm) 0.8 Gas

Registro de Datos

Los registros de diseño deben incluir información que justifique la selección del factor de junta, con base en los materiales y en proceso de fabricación aplicado en la tubería.

MATERIAL DEL DUCTO Atributos de Amenazas

Material del Ducto

Importancia en la Integridad del Ducto

La importancia del material del ducto radica en:

Capacidad para mantener la integridad estructural del ducto, bajo condiciones ambientales y de temperatura específicas.

Compatibilidad química con el producto que transporta y con otros materiales con los que permanecerá en contacto.

Cumplimiento de especificaciones escritas, que establecen los requerimientos químicos y de pruebas a que deberá someterse el material.

Esta información está directamente relacionada con las categorías de peligros por: “Defectos de Fabricación, Defectos en Soldadura / Fabricación, Clima y Fuerzas Externas”

Documentación Requerida:

Tipos y especificaciones de materiales Certificados de materiales del ducto (MTR) Características del producto transportado Parámetros y especificaciones de diseño Trazabilidad de materiales

Criterios

Descripción Ductos de Gas Ductos de Líquidos

Especificaciones de materiales Para Tubo de

acero

API 5L (1995) API 5L (1995)

ASTM A 53 (1995a) ASTM A 53 (1995a)

ASTM A 106 (1994a) ASTM A 106 (1994a)

ASTM A 333 / A 333M (1994) ASTM A 333 / A 333M (1994)

ASTM A 381 (1993) ASTM A 381 (1993)

ASTM A 671 (1994) ASTM A 671 (1994)

ASTM A 672 (1994) ASTM A 672 (1994)

ASTM A 691 (1993) ASTM A 691 (1993)

Otros que cumplan con los requerimientos del Apéndice B,

Parte 192

Especificaciones para tubo termoplástico y tubing

ASTM D 2513 (1995c) No aplica para líquidos

Especificaciones para tubo de plástico fraguado y

tubing ASTM D 2517 (1994) No aplica para líquidos

MATERIAL DEL DUCTO Atributos de Amenazas

Registro de Información

Los registros de diseño, planos de alineamiento, hojas de datos del producto transportado y registros de construcción, deben permanecer documentados para formar parte de la base de datos del segmento de ducto en evaluación.

NIVEL DE PROTECCION PARA TUBERIA EXPUESTA Atributos de Amenazas

Nivel de Protección para Tubería Expuesta

Importancia en la Integridad del Ducto Permite determinar el nivel de protección con que cuenta el ducto y sus instalaciones, ya que el factor de riesgo por actividades de terceros y daños provocados por vandalismo, se incrementa si la protección es deficiente o inexistente. Esta información tiene relación directa por amenazas por “Terceros”.

Obtención de Información

Separación del ducto respecto a vías de comunicación Encofrados de protección Condición de encofrados de protección Defensas para ductos ascendentes en instalaciones costa afuera Condición de cercas de protección Cantidad de Incidentes asociados a daños por terceros Cantidad de Incidentes de daños por vandalismo, incluyendo sabotaje y

terrorismo

Criterio

Se requiere que los ductos expuestos cuenten con protección contra daños accidentales, relacionados con el tráfico vehicular, vandalismo u otras causas. Para el caso de ductos ascendentes, la prevención de daños es principalmente contra golpes de embarcaciones o caída de objetos.

Registro de Datos

Los registros y documentos de diseño, construcción e instalación deben contar con la descripción de las provisiones tomadas para protección y seguridad al ducto y sus instalaciones. Los reportes de inspección del derecho de vía y celajes permiten identificar el grado de exposición de la instalación. La efectividad de la protección se deberá documentar con el registro de eventos y daños asociados al ducto ó sus instalaciones.

CELAJE Atributos de Amenazas

Celaje

Importancia en la Integridad

La importancia de esta actividad radica en la obtención oportuna de información de las condiciones en los alrededores del ducto, de tal forma que se puedan implementar las acciones preventivas o de respuesta para garantizar su integridad. Esta actividad se relaciona con el factor de riesgo de “Daños por Terceros”.

Obtención de Datos

Cambios en el uso de suelo Invasiones al DDV Incremento en las actividades de construcción en el DDV Manchas en los alrededores del DDV que pudieran ser indicios de fuga o

derrame Indicios de actividades de excavación Obstáculos que pudieran hacer inefectivo el celaje aéreo Obstáculos que pudieran dificultar la observación de manchas o señales de fuga Condición del señalamiento del DDV Falta de señalamiento Cambios en clase de localización Olor a gas

Criterios

Se requiere que el responsable del ductos implemente programas de celaje para inspeccionar los derechos de vía (DDV) que incluyan revisión de: condiciones del DDV, condiciones de la superficie, evidencias de derrames o fugas, actividades de construcción o agrícolas, invasiones, cambios en el uso de suelo, señalamiento y otros factores con el potencial de afectar la seguridad del ducto. La frecuencia de los celajes deberá considerar lo siguiente:

Ducto

Máximo intervalo entre Celajes

Cruzamientos con Carreteras, FFCC y ZAC

Otras Áreas

Ductos de Gas en Localizaciones Clase 1

y 2

No mayor a 7½ meses, pero al menos dos veces por año calendario

15 meses, pero al menos una vez cada año calendario

Ductos de Gas en Localizaciones Clase 3

No mayor a 4½ meses, pera al menos 4 veces por año calendario

7½ meses, pero al menos dos veces por año calendario

Ductos de Gas en Localizaciones Clase 4

No mayor a 4½ meses, pera al menos 4 veces por año calendario

4½ meses, pera al menos 4 veces por año calendario

Ductos para Líquidos Cada cruce de vías navegables debe ser inspeccionado al menos cada 5

años

3 semanas, pero al menos 26 veces cada año calendario

CELAJE Atributos de Amenazas

El celaje podrá realizarse de acuerdo a las siguientes modalidades:

Recorridos terrestres (a pie o en vehículo), del Derecho de Vía (DDV) Recorridos aéreos del DDV Otros medios

Los Recorridos, levantamientos e inspección detallada de fugas o derrames, se deberán realizar de acuerdo con la siguiente tabla:

Ducto Intervalo Observaciones

Gasoductos No mayor a 15 meses, pero al

menos una vez por año calendario

Gasoductos sin Odorante en localizaciones Clase 3

No mayor a 7½ meses, pero al menos dos veces por año

calendario

Se deberá utilizar equipo para detección

de gas

Gasoductos sin Odorante en localizaciones Clase 4

No mayor a 4½ meses, pera al menos 4 veces por año calendario

Se deberá utilizar equipo para detección

de gas

Ductos para Hidrocarburos Líquidos

3 semanas, pero al menos 26 veces cada año calendario

Registro de Datos

Los reportes de inspección de la condición del derecho de vía, operación y mantenimiento, acciones correctivas implementadas, reparaciones concluidas y de respuesta a emergencias, deberán quedar documentadas. Se deberá medir y documentar la efectividad de las actividades de celaje, mediante las acciones de respuesta a los hallazgos reportados, por ejemplo, reparaciones realizadas, reposición del señalamiento, inspecciones programadas, etc.

Vandalismo Atributos de Amenazas

Vandalismo

Importancia Son actos intencionales contra los ductos y/o sus instalaciones que pueden afectar la integridad. Es importante documentar el nivel de protección del ducto y sus componentes, para determinar el grado de vulnerabilidad a actos vandálicos. Esta actividad es considerada como una modalidad del factor de riesgo por “Terceros”

Obtención de Datos de:

Instalaciones y segmentos expuestos Tipo de protección física Condición de protección Reportes de vandalismo Daños ocasionados Componentes dañados Fechas de ocurrencia Número de eventos Localización Reparaciones realizadas

Criterios

Se requiere que las válvulas necesarias para la operación segura de los ductos, las estaciones de bombeo, y las trampas de diablo cuenten con la protección suficiente, para garantizar la operación continua del ducto. Se deberá inspeccionar el funcionamiento de las válvulas al menos dos veces por año, en intervalos que no excedan 7.5 meses.

Registro de Datos

Los registros de diseño, reportes de celaje, inspecciones del ducto, inspección de condición del derecho de vía, deberán documentar contener información de las instalaciones expuestas, nivel de protección con que cuentan, eventos de vandalismo documentados y respuesta a los mismos.

PROGRAMAS DE EDUCACION A LA POBLACION Atributos de Amenazas

Programas de Educación a la Población

Importancia La efectividad de un programa de educación dirigido a la población, radica en sus objetivos, siendo uno de los principales informar sobre la ubicación de los ductos, para resguardar su integridad de manera conjunta con el operador. Este tipo de programas permite reducir el potencial de “Daños por Terceros”, ya que la población aledaña se convierte en aliado y vigilante de las condiciones del ducto y sus instalaciones.

Obtención de Datos

Grado de implantación del programa; por ejemplo, disponibilidad de un programa vigente, cumplimiento con alguna normatividad de referencia, avances con respecto a su implementación y madurez, actualizaciones, etc.

Alcance logrado, por ejemplo, a que niveles de la población está dirigido Facilidad de entendimiento, por ejemplo, medios de difusión, involucramiento de

la población y autoridades, actualizaciones, beneficios, etc. Reacción y aceptación del programa, por ejemplo, notificaciones, interrupción de

actividades con potencial de dañar el ducto, etc. Simulacros, número de eventos provocados por terceros, reacción de la

población, participación de entidades durante emergencias, etc.

Criterios

Se requiere que se establezca un programa continuo de educación a la población, que incluya clientes, contratistas, público en general y organizaciones gubernamentales, para crear conciencia de las características de los sistemas de ductos y los riesgos asociados en su operación. El programa podrá ser tan amplio como se requiera, para cubrir todas las áreas por las que se desarrolla el ducto. El programa debe estar en un lenguaje sencillo y accesible para la población que habita en el entorno de los ductos. El programa deberá contemplar:

Sistema de “Llamada de Notificación”, para reportar actividades sospechosas que

puedan traducirse en algún daño en el ducto Información sobre los posibles riesgos asociados con fuga o derrame intencional

o accidental, proveniente del ducto Señalamiento físico cuando se presenta un derrame o fuga Instrucciones de seguridad en caso de un derrame o fuga, Reporte de eventos

PROGRAMAS DE EDUCACION A LA POBLACION Atributos de Amenazas

Los métodos de comunicación deben incluir lo siguiente:

Contacto personal: Puerta por puerta, telefónico, reuniones con grupos comunitarios, eventos comunitarios, simulacros de respuesta a emergencias.

Material impreso por correo, folletos, cartas, mapas de ductos, volantes, etc. Comunicación masiva: TV, radio, periódicos y revistas, anuncios pagados. Medios electrónicos: Videos, CD, correos electrónicos, Internet

Es recomendable que la aplicación de estos métodos sea cada uno ó dos años.

Registro de Datos

Encuestas para medir la cantidad de gente informada del programa Cuestionarios para medir el grado de entendimiento del programa Conteo de llamadas de notificación Auditorias al programa por terceros

Los registros generados durante la aplicación del programa, deberán conservarse de acuerdo con el procedimiento de administración de documentos del operador del ducto. Se deberá mantener por lo menos 5 años el registro correspondiente de los resultados de las mediciones realizadas.

FUERZA EXTERNAS Atributos de Amenazas

Fuerzas Externas

Importancia en la integridad de ductos Tiene relación directa con el ambiente y fenómenos naturales, principalmente. Aún y cuando estadísticamente, las fuerzas externas causan pocas fallas en los ductos, sus consecuencias pueden ser de gran magnitud, una vez que se presentan, teniendo grandes volúmenes de fuga o derrame de producto. Esta categoría también incluye: vibraciones inducidas por maquinaria pesada, trenes, camiones, autobuses, movimientos de suelo, derrumbes y explosiones. Estas condiciones están relacionado con las categorías de peligros asociados a: Clima y Fuerzas externas, Defectos de Soladura / Fabricación, y Fatiga Cíclica.

Obtención de Datos

Especificaciones de diseño Documentos de construcción e instalación del ducto Nivel de protección para las instalaciones superficiales Incidentes por deslizamientos de suelo Incidentes por movimientos de suelo Incidentes por terremotos y/o temblores Incidentes por hundimientos de terreno Incidentes por lluvias intensas e inundaciones Incidentes por expansión o contracción térmica Incidentes por huracanes Incidentes por licuación del lecho marino Incidentes por corrientes intensas Incidentes por socavaciones de la ribera de ríos Incidentes por deslaves Incidentes por vibraciones inducidas por maquinaria pesada, trenes o camiones

operando en las inmediaciones del ducto Movimientos del suelo por congelamiento de las capas superficiales. Incidentes por a rayos Incidentes por congelación de instrumentos Incidentes por vientos intensos Incidentes por accidentes o incendio en instalaciones industriales cercanas al

ducto Incidentes causados por impactos de vehículos al ducto

Criterios

Se requiere que para el diseño y construcción de ductos, el operador identifique, evalúe y consideren las condiciones geotécnicas y eventos meteorológicos anticipados, y que

FUERZA EXTERNAS Atributos de Amenazas

los ductos sean provistos con la adecuada protección para contrarrestar los efectos de las fuerzas y cargas externas identificadas. En los casos en que los ductos no puedan ser diseñados para soportar cada eventualidad posible, se deben disponer mecanismos para controlar o mitigar el peligro potencial. Ejemplo: Instalación de válvulas en cada lado de una línea de falla sísmica.

Registro de Información

Se deberá mantener documentación del diseño, construcción e instalación, para establecer su relación con los impactos que pudieran tener las fuerzas externas sobre la integridad del ducto. Los reportes de inspección de derecho de vía, de inspección del ducto y de incidentes deberán formar parte de la información que permita integrar la base de datos para la evaluación de este factor de riesgo.

TIPO Y CONDICION DEL RECUBRIMIENTO Atributos de Amenazas

Tipo y Condición de Recubrimiento

Importancia en la Integridad de Ductos Los ductos enterrados están expuestos a la corrosión exterior y agrietamiento inducido por corrosión (SCC), principalmente, cuya intensidad varía según el tipo de recubrimiento y eficiencia de la protección catódica. El recubrimiento es particularmente sensible a daños provocados por su entorno. La siguiente tabla proporciona algunos ejemplos de tipos de recubrimientos y su exposición a diferentes medios de ataque o degradación.

Tipo de Recubrimiento

Factores de Riesgo relacionados con el Tipo de Recubrimiento

Asfalto / Alquitrán de Hulla

Se deteriora con la edad debido a oxidación y agrietamiento

El recubrimiento sufre daños provocados por esfuerzos del suelo

La calidad del recubrimiento se afecta cuando se aplica a bajas temperaturas

Tiene limitaciones ambientales de uso

Se le asocia con agrietamiento asistido por corrosión bajo esfuerzo

Cinta Termo-contráctil (dos capas)

Poca resistencia al esfuerzo cortante

Se le asocia con agrietamiento asistido por corrosión bajo esfuerzo

Inhibe el sistema de protección catódica

Los adhesivos están sujetos a la biodegradación

Polietileno expandido (dos capas)

Rango limitado de temperatura

Poca resistencia a esfuerzos cortantes

Epóxico adherido por fusión (FBE)

Baja resistencia a impactos o golpes

Alta permeabilidad y absorción de humedad

Polyotefin (tres capas)

Susceptible a abultamientos por soldadura

Es importante monitorear la condición del recubrimiento, ya que se deteriora con el paso del tiempo, condiciones ambientales o por deficiencias en los métodos de aplicación. El recubrimiento también puede estar expuesto a daños provocados durante las actividades de construcción, instalación u operación, por ejemplo: daño ocasionado por el material de relleno en la zanja, golpes provocados por el efecto “Stinger” en condiciones costafuera, etc.

TIPO Y CONDICION DEL RECUBRIMIENTO Atributos de Amenazas

En el caso de ductos lastrados, normalmente están expuestos a daños por instalación y operación. El lastre de concreto también está expuesto a daños ocasionados por caída de anclas ó amarres de embarcaciones. Estas condiciones están relacionados con factores de riesgo por “Corrosión Externa” y “Agrietamiento Asistido por Corrosión Bajo Esfuerzo” (SCC).

Integración de Información

Identificación del segmento de ducto Tipo de recubrimiento Condición de recubrimiento Acciones correctivas Registro de daños

Criterios

No existen normas o estándares dentro de la industria que establecen criterios específicos respecto a los tipos de recubrimiento y su aplicación para ambientes específicos, sin embargo, se requiere que la selección del recubrimiento externo considera su resistencia, propiedades de adherencia y capacidad para no degradarse en el ambiente en donde se encuentra, de tal forma que se proporcione la protección suficiente para la vida de servicio del ducto.

Registro de Datos

Los registros de diseño deben proporcionar información del tipo de recubrimiento exterior, con base a su resistencia, propiedades de adherencia y condiciones ambientales durante su operación. Los registros de inspección, reparación y mantenimiento, deben reflejar la condición del recubrimiento, para poder integrarse a la base de datos de programa de administración de integridad.

NIVEL DE ESFUERZO DE OPERACION Atributos de Amenazas

Nivel de Esfuerzo de Operación (% SMYS) Importancia en la Integridad de Ductos El fenómeno de la corrosión se presenta independientemente del nivel de esfuerzos a que se encuentra sometido el ducto durante su operación. Sin embargo, la evolución de una anomalía relacionada con la corrosión, se puede manifestar como fuga o ruptura. Existen estudios comparativos de Fugas vs. Ruptura, para aceros de bajo esfuerzo en ductos de transmisión de gas (Battelle Memorial Institute, Reporte GTI GRI-00/0232), en donde concluyen que el escenario más crítico de nivel de esfuerzos, que facilita la transición de una anomalía a fuga o ruptura, es por encima del 30% del SMYS. En comparación con defectos mecánicos, las rupturas pueden ocurrir en ductos operando por debajo del 30% del SMYS, aunque con una probabilidad muy baja, ya que se debe presentar una combinación de los siguientes factores:

Los defectos deben ser de gran longitud Los defectos deben ubicarse axialmente a lo largo del tubo Los defectos deben tener entre el 80% y el 90% de pérdida de espesor de pared El tubo debe tener una dureza baja

A continuación se proporcionan las definiciones aplicables para Fuga y Ruptura Fuga – Defecto que no crece en forma inestable a lo largo o alrededor del tubo cuando este atraviesa la pared del material. Ruptura – Crece en forma inestable a lo largo o alrededor del tubo, colapsando el material. La importancia del Esfuerzo Mínimo Especificado de Cedencia (SMYS), se relaciona con la consecuencia de un defecto, dependiente del tiempo, pueda provocar fuga o ruptura provocada por el esfuerzo de operación. Esta condición se relaciona con factores de riesgo de “Corrosión Interior”, Corrosión Exterior y “Agrietamiento Asistido por Corrosión Bajo Esfuerzo” (SCC)

Integración de Información

Histórico de nivel de esfuerzos de operación del ducto

Criterios

Esfuerzo de cedencia utilizado para el diseño de ducto. Para el caso de ductos de gas, el SMYS se basa en la clase de localización, principalmente.

NIVEL DE ESFUERZO DE OPERACION Atributos de Amenazas

Registro de datos

La documentación del diseño debe incluir la justificación para la selección del esfuerzo de cedencia mínimo especificado. Los registros de operación deben documentar el nivel de esfuerzos de operación del ducto (Histórico).

PRUEBA DE PRESION Atributos de Amenazas

Prueba de Presión

Importancia en la Integridad de Ductos Las pruebas hidrostáticas o de presión se realizan para:

Verificar la integridad o existencia de defectos en ductos nuevos Verificar la integridad de ductos existentes, por cambio de servicio, de clase de

localización o presencia de defectos que se puedan traducir en falla súbita Revelar la presencia de defectos que pueden poner en riesgo la integridad del

ducto

En PEMEX, este tipo de pruebas es una práctica común para ductos nuevos o por cambio de servicio. Esto se debe principalmente a que en el sistema de ductos de PEMEX, no se cuenta con la redundancia suficiente para sacar de servicio el tramo o segmento a ser probado. De esta forma, las pruebas de presión tienen como objetivo principal, revelar defectos por fabricación o construcción, que con el paso del tiempo puedan fallar. Aunque la prueba de presión tiene sus limitaciones en la identificación de defectos, es un método muy eficiente para mitigar la degradación de la integridad, durante la vida de servicio del ducto. Con este tipo de pruebas se pueden identificar defectos asociados a factores de riesgo por “Corrosión Exterior”, “Corrosión Interior”, “Agrietamiento Asistido por Corrosión Bajo Esfuerzo”, “Materiales” y “Fabricación / Construcción.

Obtención de Información

Reportes de pruebas de presión, incluyendo cuando menos la siguiente información, para que forme parte de los modelos de riesgo:

Características de la prueba de presión Duración de la prueba Defectos identificados Reparaciones requeridas

Criterios

Especificaciones y características de las pruebas de presión para ductos, antes de iniciar operación y después de concluidas las reparaciones (cuando aplique).

Registro de Datos La información derivada de estas pruebas, debe formar parte de la base de datos de los modelos de evaluación de riesgo.

EDAD DEL DUCTO, TEMPERATURA DE OPERACIÓN Y PROXIMIDAD A ESTACIONES DE COMPRESION

Atributos de Amenazas

Edad del Ducto, Temperatura de Operación y Proximidad a Estaciones de Compresión

Importancia en la Integridad de Ductos

Los atributos de un ducto, tales como:

edad, condiciones de operación y proximidad a una estación de compresión,

Se relacionan directamente con el factor de riesgo por agrietamiento asistido por corrosión bajo esfuerzo (SCC). La importancia de cada uno de estos atributos en la evaluación de factores de riesgo relacionados con fallas por SCC debidas a un valor alto de pH, o cercano al punto neutro, se basa en datos históricos, detallada en el estudio realizado por Michael Barker para la DOT/OPS/RSPA, y documentado en el reporte DTRS56-02-D-70036, misma que puede resumirse de la forma siguiente:

Edad – Si la edad del ducto es mayor a 10 años, entonces este atributo se convierta en un factor de riesgo.

Condición de Operación – Con base a datos obtenidos en laboratorio y campo, la reducción de la temperatura de operación, reduce la probabilidad de que se presente o propague el fenómeno de SCC. Si la temperatura de operación del ducto es mayor a 38ºC, este atributo se considera como detonador de riesgo.

Proximidad a una Estación de Compresión – Existen datos de la industria que indican que la presencia de grandes fluctuaciones en el nivel de esfuerzos, por la cercanía a una estación de compresión, junto con altas temperaturas en las condiciones de operación, pueden favorecer el desarrollo de SCC. Una distancia menor o igual a 32 Km, entre un segmento y una estación de compresión, se considera factor de riesgo.

Integración de Información

Fecha de Instalación Historial de condiciones de operación Proximidad a una estación de compresión Historial de pruebas hidrostáticas que revelen fallas relacionadas con SCC Tipo de recubrimiento externo

EDAD DEL DUCTO, TEMPERATURA DE OPERACIÓN Y PROXIMIDAD A ESTACIONES DE COMPRESION

Atributos de Amenazas

Criterios

Se debe considerar como factor de riesgo por SCC, cuando:

El esfuerzo de operación > 60% SMYS

La temperatura de operación > 100F

La distancia de separación a una estación de compresión 32 Km.

La edad 10 años El sistema de recubrimiento es diferente al epóxico adherido por fusión (FBE)

Integración de Base de Datos Los registros de diseño, operación, mantenimiento, y de evaluaciones de SCC, deben formar parte de la base de datos del modelo de riesgo del segmento de ducto a ser integrado al esquema de administración de integridad.

CURVAS CON ARRUGAS Atributos de Amenazas

Curvas con Arrugas Importancia en la Integridad de Ductos Antes de que las regulaciones de seguridad para ductos que transportan líquidos peligrosos entraran en vigor en 1970, se instalaron en ductos secciones de tubo curvadas en campo con arrugamiento. Aunque actualmente esta práctica no está permitida en ductos para líquidos, continúa permitiéndose en ductos para gas que operan a menos del 30% SMYS, en la medida que cumplan con los criterios de dimensión establecidos en ASME B31.8. La justificación principal para la presencia de curvas en un ducto, es el cambio de dirección. Las curvas en el ducto pueden estar sujetas a movimientos del suelo, expansión y presión, causando fuerzas adicionales en el ducto, que pueden provocar arrugas en el material de la tubería. Estas fuerzas dependen del radio de curvatura, profundidad del ducto, temperatura de operación y características del suelo. La construcción de curvas en campo, implica algunos problemas en la integridad, tales como los siguientes:

Areas trabajadas en frío Incremento de esfuerzos Daños en costuras de soldadura longitudinal, dependiendo de su ubicación

respecto a las curvaturas Efectos sobre el material por la temperatura aplicada

Estos atributos están relacionados con el factor de riesgo por “Defectos por Fabricación / Construcción”

CURVAS CON ARRUGAS Atributos de Amenazas

Para evaluar la contribución al riesgo de curvas con arrugas, se deberá tomar en cuenta lo siguiente:

Inspección visual, caracterización y dimensionamiento de la curva en el ducto Fuerzas a las que estará sujeta la sección de la curva, como resultado de su

ubicación, incluyendo rangos de temperatura, radio de curvatura, profundidad a la que queda enterrada y características del suelo

Integración de Información

Fecha de Instalación Ubicación Rango de temperaturas durante su construcción Especificaciones de materiales Rango de temperatura de operación, radio de curvatura, profundidad del colchón

de cobertura y características del suelo

Criterios

Para gasoductos con curvas arrugadas, la presión de operación deberá mantener un esfuerzo circunferencial de un máximo del 30% del SMYS. Para los ductos con curvas arrugadas se deberán verificar los siguientes aspectos:

Verificar que la curva no tenga aristas filosas Que la separación entre arrugas en la parte inferior de la curva, sea de al menos

un diámetro de la tubería. Para ductos de 16 pulgadas de diámetro ó mayores, la curvatura no podrá

aceptarse con deflexiones mayores de 1.5 grados por cada doblez Para ductos con costura longitudinal, se deberá tratar de que la costura

permanezca lo más cerca posible del eje neutro del doblez. En ductos para transporte de hidrocarburos líquidos no están permitidas las curvas con arrugas.

Registro de datos

Los registros de diseño y construcción deberán formar parte de la base de datos de los modelos de riesgo, además de que se integren a las herramientas de soporte del proceso de administración de integridad (@DitPEMEX y SAP).

COPLES Atributos de Amenazas

Coples y Conexiones Importancia en la Integridad de Ductos Los coples se utilizan en los ductos para la unión de diferentes tramos de tubería. Normalmente se utilizan en tramos de tubería superficial. Las principales causas de riesgo, asociadas con la instalación de coples en ductos se refieren a fallas por los sellos. El proceso de instalación debe evitar la inducción de esfuerzos residuales en el cople.

Estas características influyen en el cálculo del factor de riesgo por “Defectos de Soldadura / Fabricación”

Integración de Información

Datos de diseño y construcción de conexiones Certificados de materiales para coples y conexiones Hojas de datos de coples y conexiones

Criterios

Práctica industrial estándar o recomendaciones del proveedor

Registro de Datos

Los registros de diseño y construcción y procedimientos de instalación, deben formar parte de la base de datos del modelo de riesgo del segmento de ducto y permanecer disponible para actualizar la ASP, en los elementos que aplique.

HISTORIAL Y REPORTE DE FUGAS DERIVADAS DE DAÑOS INMEDIATOS Atributos de Amenazas

Historial de Fugas y Reportes de Daños Asociados Importancia en la Integridad de Ductos

Se refiere a la disponibilidad del historial de fugas para un ducto específico, durante un periodo de tiempo determinado. Las fugas o derrames representan la consecuencia de cualquier peligro o categoría de peligro. Para el caso de ductos, el historial de fugas o derrames, está altamente influenciado por factores de riesgo por “Corrosión Interior”, “Corrosión Exterior” y “Daños por Terceros” Es importante que el historial de fugas o derrames describa todas las causas, independientemente de su magnitud, ya que está información permite identificar claramente las amenazas recurrentes para cada segmento de ducto. Algunas fugas o derrames se presentan como resultado de daños provocados por actividades de terceros, principalmente durante excavaciones realizadas con maquinaria pesada, vehículos en movimiento o caída de objetos sobre el ducto. Es importante considerar que también se presentan situaciones en las que el ducto es impactado o rozado por maquinaria o equipo de excavación, arrastre de anclas, redes de pesca, amarres de embarcaciones, objetos en movimiento o caída de objetos, que no provocan una fuga o derrame inmediato. Los daños provocados por estas acciones pueden ser rasgaduras, abolladuras, raspaduras y fisuras, que con el paso del tiempo se degradan o crecen, causando falla súbita, principalmente cuando se trata de defectos combinados.

Integración de Información

Se deberá integrar como mínimo la siguiente información:

Fecha de Instalación del ducto Número de fugas / derrames Ubicación de la fuga / derrame Causa asociada a la fuga o derrame Acciones correctivas Caracterización de la fuga / derrame Pérdida de producto Producto recuperado

Criterios

Se requiere que el responsable del ducto realice inspecciones enfocadas a la detección de fugas o derrames, enfatizando en el registro y reporte, investigación de causas e integración al histórico del ducto.

HISTORIAL Y REPORTE DE FUGAS DERIVADAS DE DAÑOS INMEDIATOS Atributos de Amenazas

Los criterios para considerar el factor de riesgo debido a fugas por defectos dependientes del tiempo, se indican en la tabla siguiente:

Indicador de Riesgo Historial de Fugas (Defectos dependiente del

tiempo) – Ductos de Líquidos

Alto > 3 Derrames en los últimos 10 años

Bajo < 3 Derrames en los últimos 10 años

Las fugas o derrames normalmente son causados por terceros (independientes del tiempo). Sin embargo, también existe gran número de fugas asociadas a la corrosión.

Integración de Información

Los registros de historial de fugas, reportes de inspección de fugas, reportes de investigación y evaluación de fugas, reportes de mantenimiento y reparación, deberán integrarse a la base de datos documental del ducto.

VELOCIDAD DEL FLUJO Atributos de Amenazas

Velocidad de Flujo Importancia en la Integridad de Ductos Una velocidad alta en el flujo, puede provocar el arrastre de impurezas y/o partículas contenidas en el producto transportado, causando erosión en las paredes internas del ducto. A diferencia, una baja velocidad de flujo en combinación con el perfil del ducto, provoca la acumulación de agua o sedimentos en los puntos bajos. Esta situación normalmente se presenta en condiciones de flujo intermitente, causando corrosión interior.

Integración de Información

Velocidad del flujo Rango de velocidad para las condiciones operativas de diseño Perfil del ducto Tipo de producto transportado en el ducto Tipo de flujo (continúo ó intermitente) Material del ducto Periodos de interrupción del flujo Cambios en diámetro del ducto Registros de limpieza interior

Criterios

ASME B31.8, NACE de “Control de Corrosión Interior en Ductos de Acero y Sistemas de Tubería” Se debe considerar desde el diseño la presencia de este fenómeno, para controlar la velocidad del flujo dentro de un rango que permita minimizar la corrosión interior. El límite inferior del rango de velocidad de flujo debe permitir que las impurezas se mantengan suspendidas en el producto transportado, de tal forma que la acumulación de substancias corrosivas dentro del ducto sea mínima. El límite superior del rango de velocidad debe ser de tal magnitud, que los problemas de erosión, cavitación y abrasión, se mantengan al mínimo. En casos en los que se sospeche se acumula agua, sedimentos u otros productos corrosivos dentro del ducto, se deberán considerar e implementar procedimientos adecuados de limpieza interior.

VELOCIDAD DEL FLUJO Atributos de Amenazas

Integración de Base de Datos Los registros de diseño, planos del trazo y hojas técnicas del producto transportado, registros de operación y registros de mantenimiento, deben permanecer documentados en la base de datos del modelo de riesgo del ducto.

ESPESOR DE PARED DEL DUCTO Atributos de Amenazas

Espesor de Pared de la Tubería

Importancia en la Integridad de Ductos. El espesor de pared es un parámetro directamente relacionado con la integridad del ducto, ya que proporciona la resistencia principal, para soportar fuerzas y cargas externas e internas, a que puede estar sometido durante su vida de servicio. La pérdida de espesor en puntos específicos, representa indicios de corrosión (interior o exterior). Por esta razón, es importante que los programas de operación y mantenimiento, consideren el monitoreo del espesor, a través de inspección interior o aplicando pruebas no destructivas. Por lo general, durante la etapa de diseño se consideran factores de seguridad que implican un sobre espesor de pared, anticipando degradación o pérdida de metal, por las fuerzas o cargas a las que estará sometido el ducto. El sobre espesor de pared, también tiene como fin soportar impactos de terceros, protección en cruzamientos con vías de comunicación, etc. Este parámetro está directamente relacionado con los factores de riesgo por: “Corrosión interior”, “Corrosión exterior” y “Clima y Fuerzas Ambientales”.

Integración de Información

Identificación y localización del segmento Espesores de pared de diseño Consideraciones de diseño para el cálculo del espesor Tipo de material Fuerzas y cargas externas de diseño Especificación y certificados de materiales del ducto Historial de mediciones de Espesor de pared Historial de fugas y registros de reparación y/o mantenimiento Planos “As-built”

Criterios

El ducto deberá contar con un espesor de pared suficiente para soportar las cargas y presiones externas a que puede estar sometido durante su operación y vida de servicio. Se deberá conservar registro del espesor de pared de los ductos, para identificar a tiempo cualquier pérdida de metal que implique cambios en las condiciones de operación o reparación inmediata.

Integración de Bases de Datos

La documentación del diseño, planos de trazo y bitácoras de mantenimiento, deben formar parte del archivo de cada ducto, para su integración en las bases de datos de los sistemas de administración de información y modelos de riesgo.

MONITOREO DE LA PROTECCION CATODICA Atributos de Amenazas

Monitoreo de la Protección Catódica

Importancia en la Integridad de Ductos

Los sistemas de protección catódica, tiene como objetivo prevenir o mitigar la corrosión causada por el entorno, por condiciones de suelos agresivos, humedad excesiva, daños en el recubrimiento provocados durante la instalación, etc. Uno sistema típico de protección catódica, se basa en la inyección de corriente directa a un voltaje muy bajo, para contrarrestar el flujo de corrientes naturales el ducto, donde no hay protección anticorrosiva o puntos donde el recubrimiento está defectuoso o dañado. Los sistemas de protección catódica que normalmente se aplican, tomando en cuenta las condiciones particulares de cada línea, son:

Sistema de Protección Catódica con ánodos galvánicos o de sacrificio Sistema de protección catódica por corriente impresa y camas anódicas.

Para el monitoreo del desempeño del sistema de protección catódica, se realiza el seguimiento de indicadores de Potencial Tubo/Suelo y Densidad de Corriente en Rectificadores. La protección catódica tiene influencia en el factor de riesgo por “Corrosión Exterior”.

Recopilación de Información

Reportes de lecturas de potenciales a intervalos cerrados (CIS) Reportes de lecturas de gradientes de voltaje directo(DCVG) Reportes de resistividad del suelo a lo largo de la línea Resistencia eléctrica efectiva del recubrimiento anticorrosivo aplicado Reportes de pruebas en cruzamientos con otras estructuras, para verificación de

interferencias que afecten el desempeño de los sistemas de protección catódica Reportes de datos de condiciones específicas (tales como suelo ácido o con

bacterias), a lo largo del suelo para identificar factores de deterioro del recubrimiento que puedan acelerar la corrosión exterior

Criterios

En ductos de transporte de gas se debe monitorear la corrosión exterior, mediante la inspección de las condiciones del recubrimiento en tramos enterrados o sumergidos. Para el caso de líquidos, aplicará el documento NACE RP0169-96.

Integración de Datos

La documentación de diseño y construcción, operación y mantenimiento, deberán estar disponibles, actualizados y controlados, de acuerdo al proceso de administración de integridad.

PROCEDIMIENTOS APROBADOS DE SOLDADURA Atributos de Amenazas

Procedimientos de Soldadura

Importancia en la Integridad de Ductos

Las soldaduras aplicadas en líneas de transporte deberán de hacerse de acuerdo a procedimientos calificados bajo estándares de API 1104 y ASME IX, con soldadores certificados y credenciales de respaldo vigentes. Con esto se garantiza la calidad en cuanto a la aplicación, terminado y propiedades mecánicas.

Integración de Información

Procedimientos de soldadura (WPS) Calificación de procedimientos de soldadura (PQR) Resultados de pruebas no destructivas Resultados de pruebas mecánicas (tensión, doblez y limpieza) Especificaciones de soldadura Calificación de soldadores Identificación y trazabilidad de soldaduras

Toda esta información está relacionada con el factor de riesgo por “Fabricación / Construcción”.

Criterios.

La soldadura deberá realizarse con procedimientos calificados y soldadores certificados de acuerdo con los códigos API 1104 ó ASME Sección IX. La calidad de las soldaduras deberá verificarse mediante pruebas no destructivas, conservando los resultados de las mismas, como referencia del diseño.

Datos de Registro.

Los registros de fabricación, reparación y mantenimiento, incluyendo la calificación de procedimientos y de los soldadores, deberán conservarse como parte de la documentación del ducto y de la base de datos del modelo de riesgo correspondiente.

PRESION DE OPERACION Atributos de Amenazas

Presión de Operación

Importancia en la Integridad de Ductos La presión de diseño del ducto está en función del esfuerzo de cedencia, espesor de pared, diámetro nominal y factor de diseño de acuerdo al servicio o tipo de producto a ser transportado. Es importante asegurar que el ducto opera bajo límites de seguridad permisibles, tomando en cuenta los diferentes criterios aplicables, como son clase de localización, procedimiento de soldadura aplicado, presencia de defectos que limiten la presión, etc. Los cambios en la presión de operación, particularmente incrementos, pueden causar el desarrollo de defectos existentes, por lo tanto, cuando la presión cambia de forma tal que se ubique por encima de la presión histórica ó de la máxima presión permisible de operación (MAOP), se incrementa el riesgo de falla del ducto. Se considera que entre más alta es la presión, mayor es el factor de riesgo en la integridad de un ducto. Las variaciones de presión, o periodos intermitentes de operación, pueden provocar el desarrollo de defectos por fatiga o agrietamiento por defectos preexistentes. Este parámetro está relacionado con factores de riesgo por “Corrosión Interior”, “Fabricación / Fabricación” y “Fatiga”

Integración de Información

Máxima Presión de Operación (MOP) Máxima Presión Permisible de Operación (MAOP) Historial de Presión de Operación Presión Histórica de Operación Variaciones de Presión Periodos intermitentes del ducto Registros de inspección interior del ducto

Criterios

La Presión de Operación de un segmento de ducto no deberá exceder ninguno de los siguientes valores:

La presión de diseño del elemento más débil en el segmento de ducto Ductos de Gas -- La presión a la que el segmento fue probado después de su

construcción, dividida por un factor de 1.5 para ductos de plástico. Para ductos de acero operados a una presión de 100 psi (7.04 kg/cm2) o mayor, el factor se obtendrá de acuerdo con la siguiente tabla:

PRESION DE OPERACION Atributos de Amenazas

Clase de Localización

Factores

Segmentos instalados antes de

12-Nov-1970

Segmentos instalados después

de 11-Nov-1970

Segmentos convertidos

1 1.1 1.1 1.25

2 1.25 1.25 1.25

3 1.4 1.5 1.5

4 1.4 1.5 1.5

Nota:

Para segmentos de ducto costa afuera instalados o convertidos después del 31 de Julio de 1977, que no se localizan en una plataforma, el factor es de 1.25, y para los que se localizan en una plataforma marina o en aguas navegables interiores, incluyendo ductos ascendentes, el factor es de 1.5. Se deberán mantener registros de la presión de operación máxima de cada ducto.

Registro de Datos Los registros de diseño, operación, mantenimiento e inspección deberán mantenerse documentados y controlados, con base a un plan de integración y administración de documentos emitido por el responsable de la operación del ducto.

CARACTERISTICAS DEL SUELO Atributos de Amenazas

Características del suelo

Importancia en la Integridad del Ducto La corrosividad del suelo depende de la corriente galvánica que pasa a través del material del mismo. Un suelo con alta resistividad tiende a resistir el flujo de electrones, favoreciendo en menor grado la corrosión. Es importante conocer y evaluar la resistividad del suelo y su análisis químico, para tomar decisiones respecto al tipo de recubrimiento y protección catódica más adecuada para prevenir el fenómeno de corrosión. La resistividad del suelo impacta, tanto en la distribución de la corriente, como en la efectividad del sistema de protección catódica. La textura del suelo puede afectar el recubrimiento y propiciar una corrosión prematura. La acidez del suelo puede atacar el recubrimiento e incrementar la velocidad de corrosión. El pH del suelo es una medida de la acidez ó alcalinidad del suelo. En una escala de 1 a 14, un pH de 7 se considera neutro. Los valores de pH mayores a 7 indican el grado de alcalinidad. Los valores de pH inferiores a 7 indican el grado de acidez. Este atributo está relacionado con el factor de riesgo por “Corrosión Exterior” Integración de Información

Identificación y localización del segmento de ducto Resistividad del Suelo o Grado de corrosividad Identificación de presencia de bacteria

Criterios

NACE STANDARD RP0502-2002. La siguiente tabla muestra los valores de la resistividad del suelo y el grado de corrosividad:

Resistividad del Suelo (ohm-cm)

Grado de Corrosión

0 – 500 Muy corrosivo

500 – 1000 Corrosivo

1000 – 2000 Moderadamente corrosivo

2000 – 10 000 Medianamente corrosivo

Superior a 10 000 Corrosión insignificante

CARACTERISTICAS DEL SUELO Atributos de Amenazas

Resistividad del Suelo (ohm-cm)

Grado de Corrosión

0 – 500 Muy corrosivo

500 – 1000 Corrosivo

1000 – 2000 Moderadamente corrosivo

2000 – 10 000 Medianamente corrosivo

Superior a 10 000 Corrosión insignificante

Rango de pH Características

Menor a 4.5 Extremadamente ácido

4.5 a 5.0 Muy fuertemente ácido

5.1 a 5.5 Fuertemente ácido

5.6 a 6.0 Medianamente ácido

6.1 6.5 Ligeramente ácido

6.6 a 7.3 Neutral

7.4 a 7.8 Ligeramente alcalino

7.9 a 8.4 Moderadamente alcalino

8.5 a 9.0 Fuertemente alcalino

9.1 ó mayor Muy fuertemente alcalino

Registro de Datos

Los registros de los estudios de resistividad de los suelos y análisis químico, que se hayan realizado para el tendido del ducto, deberán incluir mediciones de resistividad y pruebas de detección de bacterias, formando parte del archivo del ducto y su base de datos del modelo de evaluación de riesgo.

REGISTRO DE PRUEBAS NO DESTRUCTIVAS EN SOLDADURAS Atributos de Amenazas

Información de Pruebas No Destructivas en Soldaduras

Importancia en la Integridad de Ductos. La información de pruebas no destructivas realizadas a las juntas de soldadura durante la construcción del ducto (soldaduras circunferenciales), proporcionan evidencia de su limpieza e integridad, que debe ser evaluada y documentada en reportes elaborados por personal calificado y conservarse durante su vida de servicio. Las soldaduras en líneas en operación están sujetas a distintos efectos, causados por agentes internos o externos por el fluido transportado, agresividad del medio ambiente y eventos operativos que pudieran agravar o agrandar algún defecto presente en las soldaduras. Por lo anterior, la falta de esta información constituye un factor de riesgo en la integridad de las líneas. Esta información está relacionada con el factor de riesgo por “Fabricación / Construcción”.

Integración de Información

Registros de trazabilidad de juntas de soldaduras de la línea Hojas de alineamiento Registros de pruebas no destructivas(RT, UT, MT, PT) Especificaciones de pruebas no destructivas Procedimientos de pruebas no destructivas Planos “As- built” Documentación de reparaciones en soldaduras. Procedimientos de reparación Historial de fugas Plan de inspección de soldaduras Trazabilidad de soldaduras

Criterios

Las soldaduras deberán inspeccionarse visualmente, complementadas con pruebas no destructivas realizadas por personal calificado, que aplique procedimientos aprobados, que incluyan criterios adecuados para asegurar su integridad y aceptación. Además de los resultados de las inspecciones, se deberá incluir en los reportes información de la cantidad de soldaduras examinadas, aceptadas y rechazadas, identificando su ubicación geográfica y hojas de alineamiento. Los reportes e información relacionada deberán conservarse durante la vida útil del ducto.

REGISTRO DE PRUEBAS NO DESTRUCTIVAS EN SOLDADURAS Atributos de Amenazas

Datos de Registro

Los registros de construcción, reparación y mantenimiento, planos “as built”, reportes de pruebas no destructivas y bitácoras de operación, deberán documentar, deberán formar parte del archivo del ducto durante su vida de servicio.

INSPECCION VISUAL Atributos de Amenazas

Reportes de Inspección en Excavaciones

Importancia en la Integridad del Ducto Se debe procurar que una excavación perturbe lo menos posible la condición de la superficie, proporcionando espacio suficiente para inspeccionar, maniobrar y reparar en los ductos. La excavación se realiza en sitios previamente seleccionados, con el propósito de destapar una sección del ducto para su inspección. Normalmente, la inspección incluye medición de espesores de pared del tubo, medición de la corrosión, aplicación de pruebas no destructivas, evaluación de la corrosividad del suelo, evaluación de la condición del recubrimiento del ducto e inspección de abolladuras o deformaciones provocadas por terceros. Este tipo de inspección es utilizada como parte de la Evaluación Directa de Corrosión Externa (ECDA) y tiene como objetivo obtener información para caracterizar defectos de corrosión que se sospecha estén presentes en el ducto, para validar los resultados de métodos de inspección indirecta. Esta práctica está relacionada con factores de riesgo por “Daños por Terceros” y “Corrosión Exterior”.

Integración de Información

Ubicación e identificación del segmento de ducto Características del ducto (diámetro, espesor de pared) Ubicación del sitio de excavación Tipo de recubrimiento Condición de recubrimiento Tipo de producto transportado en el ducto Hallazgos de abolladuras o deformaciones Grado de corrosión del ducto Corrosividad del suelo Acciones correctivas realizadas Historial de eventos vinculados a daños por terceros Resultados de celajes Resultados de inspección interior

Criterios

Se deberá disponer de un procedimiento para realizar excavaciones en los puntos de inspección seleccionados, identificando previamente los sitios de excavación.

INSPECCION VISUAL Atributos de Amenazas

Se deberán implementar las medidas de seguridad apropiadas, antes de iniciar cualquier actividad de excavación (equipo de emergencia, incluyendo aparatos para respiración, arneses de rescate y líneas de rescate)

Datos de Registro

Los registros de planeación de actividades de excavación, reportes de inspección, reportes de celaje, registros de operación y mantenimiento, deberán formar parte de la documentación del ducto y controlarse y conservarse de acuerdo al programa de administración integridad del operador del Ducto.

DISPOSITIVOS DE MONITOREO DE CORROSION Atributos de Amenazas

Dispositivos para Detección de Corrosión

Importancia para la Integridad de Ductos