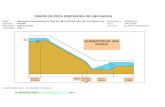

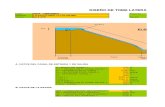

Planta Rapida

description

Transcript of Planta Rapida

Contenido i

Lima, 2004

OPS/CEPIS/PUB/04.111 Original: español

Tratamiento de agua paraconsumo humano

Plantas de filtración rápida

Manual II: Diseño de plantasde tecnología apropiada

ii Diseño de plantas de tecnología apropiada

© Centro Panamericano de Ingeniería Sanitaria y Ciencias del Ambiente, 2004

El Centro Panamericano de Ingeniería Sanitaria y Ciencias del Ambiente (CEPIS/OPS) sereserva todos los derechos. El contenido de este documento puede ser reseñado, reprodu-cido o traducido, total o parcialmente, sin autorización previa, a condición de que se espe-cifique la fuente y de que no se use para fines comerciales.

El CEPIS/OPS es una agencia especializada de la Organización Panamericana de laSalud (OPS/OMS).

Los Pinos 259, Urb. Camacho, Lima, PerúCasilla de correo 4337, Lima 100, PerúTeléfono: (511) 437 1077Fax: (511) 437 [email protected]://www.cepis.ops-oms.org

Contenido iii

INTRODUCCIÓN

En Tratamiento de agua para consumo humano. Plantas de filtraciónrápida. Manual II: Diseño de plantas de tecnología apropiada se hanplasmado los avances y la experiencia acumulada en este terreno por el CEPIS/OPS durante los últimos 12 años, posteriores a la publicación de Manual V: Diseño,la versión anterior de este documento.

La delicada situación económica de los países y de las empresas de aguaen América Latina y el Caribe ha favorecido una mayor acogida de esta tecnología,por su bajo costo inicial, su menor costo de producción y su comprobada eficienciaen relación con los demás tipos de sistemas.

Sin embargo, en la práctica, se están observando dificultades en la aplicaciónde esta tecnología. A través de múltiples evaluaciones, hemos detectado problemasde diseño que se repiten, por lo que hemos creído conveniente que este manual secircunscriba a proyectos de este tipo.

Se hacía necesario, entonces, detallar al máximo cómo se deben determinarlos parámetros de proyecto, dimensionar, compactar y empalmar las diversasunidades, para que el resultado sea óptimo, y señalar qué se debe evitar para queel profesional que recién se inicia en proyectos de plantas de tratamiento no cometalos errores identificados.

Los criterios y procedimientos de diseño de las unidades de mezcla rápida,floculación, decantación, filtración y desinfección —procesos básicos de una plantade filtración rápida— se revisan en los capítulos 1 al 6.

Uno de los mayores problemas que se observan es que los proyectistas noadjuntan al proyecto un instructivo para la puesta en marcha y operación de laplanta. Esto trae como consecuencia que el personal de operación, generalmente

iv Diseño de plantas de tecnología apropiada

sin capacitación previa ni específica, actúe simplemente por intuición, lo que afectamucho la eficiencia del sistema. El mejor diseño puede fracasar si la operación nose realiza correctamente.

Para contribuir a superar este problema, esta edición incluye un capítuloespecial (el 7) sobre este tema. En él se detalla el contenido del instructivo quedebe acompañar a cada proyecto de esta naturaleza.

Contenido v

RECONOCIMIENTO

Este manual ha sido elaborado por el Centro Panamericano de IngenieríaSanitaria y Ciencias del Ambiente (CEPIS/OPS), de la Organización Panamericanade la Salud (OPS/OMS), y actualiza el texto publicado en 1992 con el títuloManual V: Diseño.

La preparación y actualización de este manual ha estado a cargo de laIng. Lidia Canepa de Vargas, asesora en Tratamiento de Agua para ConsumoHumano, bajo la dirección del Dr. Mauricio Pardón, director del Centro.

Se agradece la contribución del Ing. Víctor Maldonado Yactayo en larevisión de las unidades. Asimismo, la colaboración del editor del CEPIS/OPS,Lic. Luis Andrade, y de las Sras. Inés Barbieri e Irma Sánchez, del cuerpo desecretarias del Centro, quienes colaboraron en el procesamiento del texto, asícomo la contribución del Sr. Washington Macutela, responsable de la impresión.

vi Diseño de plantas de tecnología apropiada

Contenido vii

CONTENIDO

Página

INTRODUCCIÓN ................................................................................................... iAGRADECIMIENTOS ........................................................................................... iii

CAPÍTULO 1. CASA DE QUÍMICA ..................................................................... 1

1. Almacenamiento de las sustancias químicas ................................................. 31.1 Productos secos .................................................................................. 3

1.1.1 Criterios de diseño ................................................................... 31.2 Productos en solución ........................................................................ 9

1.2.1 Proceso de cálculo ................................................................... 102. Dosificación .................................................................................................... 11

2.1 Tipos de dosificadores ........................................................................ 112.1.1 Equipos de dosificación en seco ............................................. 122.1.2 Equipos de dosificación en solución ....................................... 15

2.2 Dimensionamiento de los sistemas de dosificación ............................ 192.2.1 Sistemas de dosificación en seco ............................................ 192.2.2 Dosificación en solución ......................................................... 232.2.3 Saturadores de cal .................................................................... 27

2.3 Recomendaciones para el proyecto .................................................... 283. Defectos de diseño más comunes .................................................................. 324. Laboratorio de control de procesos ............................................................... 34Referencias ............................................................................................................. 36Bibliografía general .................................................................................................. 36

Anexo A: Datos sobre las sustancias químicas más empleadas en eltratamiento de agua ........................................................................................ 37

CAPÍTULO 2. MEZCLADORES ........................................................................... 45

1. Introducción ................................................................................................... 472. Parámetros generales de diseño ..................................................................... 47

2.1 Unidades hidráulicas ........................................................................... 482.1.1 Mezcladores de resalto hidráulico ........................................... 492.1.2 Canaleta Parshall ...................................................................... 582.1.3 Vertedero rectangular ............................................................... 672.1.4 Vertedero triangular .................................................................. 68

viii Diseño de plantas de tecnología apropiada

2.1.5 Difusores ................................................................................. 712.1.6 Inyectores ................................................................................ 77

2.3 Unidades mecánicas ............................................................................ 822.3.1 Parámetros de diseño ............................................................... 822.3.2 Criterios para el dimensionamiento .......................................... 82

Referencias ............................................................................................................. 87

CAPÍTULO 3. FLOCULADORES ......................................................................... 89

1. Introducción ................................................................................................... 912. Parámetros y recomendaciones generales de diseño ..................................... 913. Unidades de pantallas .................................................................................... 92

3.1 Unidades de flujo horizontal ............................................................... 933.1.1 Parámetros y recomendaciones de diseño ............................... 933.1.2 Criterios para el dimensionamiento .......................................... 963.1.3 Aplicación ................................................................................ 973.1.4 Recomendaciones para el proyecto y problemas de diseño

más comunes ........................................................................... 1013.2 Unidades de flujo vertical ................................................................... 103

3.2.1 Parámetros y recomendaciones de diseño ............................... 1033.2.2 Criterios para el dimensionamiento .......................................... 1053.2.3 Aplicación ................................................................................ 1063.2.4 Recomendaciones de diseño y defectos más comunes ........... 1103.2.5 Ventajas y desventajas de las unidades de pantallas .............. 112

4. Floculadores del tipo Alabama o Cox ............................................................. 1135. Floculadores de medios porosos.................................................................... 115

5.1 Parámetros y recomendaciones de diseño .......................................... 1155.2 Criterios de dimensionamiento ............................................................ 116

6. Floculadores de mallas o telas ........................................................................ 1206.1 Parámetros de diseño .......................................................................... 1206.2 Criterios de dimensionamiento ............................................................ 1206.3 Aplicación y recomendaciones ........................................................... 122

Referencias ............................................................................................................. 126Anexo A. Viscosidad del agua ........................................................................ 129

CAPÍTULO 4. DECANTADORES LAMINARES .................................................. 133

1. Introducción ................................................................................................... 1352. Decantadores de placas .................................................................................. 135

2.1 Parámetros y recomendaciones generales de diseño .......................... 1363. Decantadores de flujo ascendente ................................................................. 138

Página

Contenido ix

4. Zona de entrada .............................................................................................. 1394.1 Criterios de diseño .............................................................................. 139

5. Zona de sedimentación................................................................................... 1505.1 Criterios específicos ............................................................................ 1505.2 Criterios para el dimensionamiento ..................................................... 1535.3 Aplicación ........................................................................................... 154

6. Zona de salida ................................................................................................ 1586.1 Criterios generales ............................................................................... 1586.2 Criterios para el dimensionamiento ..................................................... 159

7. Zona de lodos ................................................................................................. 1627.1 Tolvas separadas y colector múltiple .................................................. 164

7.1.1 Criterios de diseño ................................................................... 1647.1.2 Criterios de dimensionamiento ................................................ 1667.1.3 Aplicación ................................................................................ 167

7.2 Canal central con sifones y tolvas continuas ..................................... 1697.2.1 Criterios de diseño ................................................................... 1697.2.2 Criterios de dimensionamiento ................................................ 1697.2.3 Aplicación ................................................................................ 171

7.3 Otros sistemas de descarga de lodos .................................................. 1717.3.1 Descarga mecánica automática ................................................ 171

8. Defectos de diseño más comunes .................................................................. 173Referencias .............................................................................................................. 178

CAPÍTULO 5. BATERÍA DE FILTROS DE TASA DECLINANTE YLAVADO MUTUO .................................................................................................. 181

1. Introducción ................................................................................................... 1832. Ventajas de las baterías de filtros de tasa declinante y lavado mutuo ........... 1833. Descripción de una batería de tasa declinante y lavado mutuo ..................... 1864. Criterios generales de diseño ......................................................................... 188

4.1 Geometría de la batería ........................................................................ 1884.1.1 Área de cada filtro y número de filtros .................................... 1884.1.2 Tasas de filtración .................................................................... 1894.1.3 Drenaje, capa soporte de grava y falso fondo ......................... 1904.1.4 Lecho filtrante .......................................................................... 1924.1.5 Canal de distribución de agua decantada, coagulada o

prefloculada ............................................................................. 1944.1.6 Canal de aislamiento ................................................................ 1954.1.7 Canal de interconexión ............................................................. 1954.1.8 Válvula de entrada de agua decantada .................................... 1954.1.9 Válvula de salida de agua de retrolavado ................................ 196

Página

x Diseño de plantas de tecnología apropiada

4.1.10 Válvula de desagüe de fondos ................................................ 1964.1.11 Compuerta de aislamiento o de salida de agua filtrada ............ 196

4.2 Hidráulica del lavado ........................................................................... 1974.2.1 Canaletas de recolección de agua de lavado ........................... 1974.2.2 Ubicación del vertedero de salida ............................................ 1994.2.3 Expansión del medio filtrante durante la operación de lavado 1994.2.4 Pérdida de carga en el lecho filtrante expandido ..................... 2014.2.5 Pérdida de carga en las canaletas ............................................ 2024.2.6 Pérdida de carga en el drenaje de viguetas prefabricadas ....... 2024.2.7 Pérdida de carga en canales y orificios de compuertas ........... 2024.2.8 Cálculo del nivel del vertedero ................................................ 203

4.3 Hidráulica del proceso de filtración ..................................................... 2034.3.1 Compuerta de entrada .............................................................. 2044.3.2 Drenaje ..................................................................................... 2074.3.3 Medio filtrante: arena y/o antracita .......................................... 2074.3.4 Vertedero de salida ................................................................... 207

5. Aplicación ................................................................................................. 2086. Criterios para el diseño de plantas de filtración directa ................................. 220

6.1 Parámetros de diseño .......................................................................... 2206.2 Dosificación ........................................................................................ 2216.3 Características del medio filtrante ....................................................... 2236.4 Tasa de filtración ................................................................................. 2236.5 Control de calidad ............................................................................... 225

7. Funcionamiento de la batería de filtros de tasa declinante ............................ 2258. Defectos de diseño más comunes .................................................................. 228Referencias .............................................................................................................. 232

CAPÍTULO 6. SALA DE CLORACIÓN ............................................................... 235

1. Introducción ................................................................................................... 2372. Criterios generales de diseño ......................................................................... 2373. Almacenamiento ............................................................................................. 242

3.1 Criterios para el dimensionamiento ..................................................... 2423.2 Recomendaciones para el proyecto .................................................... 245

4. Equipos de medición y control ....................................................................... 2474.1 Equipos para aplicar hipoclorito en solución...................................... 2484.2 Hipoclorador de orificio de carga constante ....................................... 2484.3 Equipos para aplicar cloro gaseoso .................................................... 249

4.3.1 Cloradores de aplicación directa .............................................. 2494.3.2 Cloradores de aplicación al vacío ............................................ 252

Página

Contenido xi

4.4 Evaporadores ...................................................................................... 2604.5 Sistemas de control ............................................................................. 261

4.5.1 Sistemas automáticos ............................................................... 2615. Punto de aplicación ........................................................................................ 2636. Cámara de contacto ........................................................................................ 265

6.1 Tiempo de contacto para la reducción de bacterias ............................ 2656.2 Tiempo de contacto para la reducción de parásitos ........................... 265

7. Ventilación y equipos de protección .............................................................. 2687.1 Sistemas de alarma .............................................................................. 2697.2 Equipo de protección para los operadores ......................................... 270

8. Recomendaciones para el proyecto ................................................................ 2719. Problemas más comunes ................................................................................. 272Referencias .............................................................................................................. 276

Anexo A: Valores TC para la inactivación de Giardia y virus mediante Cl2libre y otros desinfectantes ............................................................................ 277

CAPÍTULO 7. INSTRUCTIVO DE PUESTA EN MARCHA Y OPERACIÓNNORMAL ................................................................................................................ 285

1. Introducción ................................................................................................... 2872. Recomendaciones para la operación de puesta en marcha ............................ 287

2.1 Inspección preliminar .......................................................................... 2882.2 Operaciones iniciales .......................................................................... 289

2.2.1 Preparación de soluciones y dosificación de productosquímicos ................................................................................... 289

2.3 Llenado de la planta ............................................................................ 2962.3.1 Procedimiento .......................................................................... 296

2.4 Lavado de filtros ................................................................................. 2982.4.1 Procedimiento para el lavado ................................................... 298

2.5 Instalación de la tasa declinante ......................................................... 2992.5.1 Procedimiento .......................................................................... 299

2.6 Medición de caudal ............................................................................. 3002.7 Mezcla rápida ...................................................................................... 301

3 Operación normal............................................................................................ 3023.1 Operación normal del sistema de filtración ......................................... 3023.2 Filtración directa .................................................................................. 303

4. Operación especial ......................................................................................... 3045. Control de calidad ........................................................................................... 3056. Operación estacional ...................................................................................... 3067. Aspectos varios ............................................................................................. 3068. Limitaciones del sistema ................................................................................. 307

Página

xii Diseño de plantas de tecnología apropiada

Referencias .............................................................................................................. 309Anexo A: Toma de muestras en planta .................................................................... 310Anexo B: Consumo anual de reactivos .................................................................... 310Anexo C: Anotaciones diarias de la planta de tratamiento ..................................... 311Anexo D: Formulario resumen mensual de control de procesos en la planta X ...... 313

Página

CAPÍTULO 1

CASA DE QUÍMICA

Casa de química 3

La casa de química o edificio de operaciones es el ambiente de la planta enel cual se concentran todas las instalaciones para el manejo de las sustanciasquímicas. Comprende básicamente las instalaciones de almacenamiento, dosifica-ción y laboratorios de control de los procesos de la planta. Este capítulo tratasobre los criterios y procedimientos para el diseño de estas instalaciones.

1. ALMACENAMIENTO DE LAS SUSTANCIAS QUÍMICAS

Las sustancias que se emplean en el tratamiento del agua pueden estar enpolvo, trituradas o en solución. Al proyectar los almacenes, se debe tener en cuen-ta la forma en que se van a utilizar estas sustancias, de modo que las instalacionesofrezcan todas las facilidades para la conservación y manejo del producto.

1.1 Productos secos

1.1.1 Criterios de diseño

Para determinar las dimensiones de estas instalaciones, será necesario te-ner en cuenta los siguientes criterios, relacionados con la capacidad, la ubicacióny las características del almacén, que varían de acuerdo con las dimensiones de laplanta de tratamiento.

a) Ubicación

••••• Ubicar el almacén lo más cerca posible de la sala de dosificación, paraahorrar tiempo y esfuerzo en el traslado de las sustancias químicas. Ideal-mente, los almacenes y la sala de dosificación deben ocupar un mismoambiente, sobre todo en sistemas pequeños y medianos.

••••• En sistemas grandes, los almacenes siempre deberán ubicarse en el primerpiso de la casa de química para no encarecer la estructura del edificio.

4 Diseño de plantas de tecnología apropiada

••••• La capacidad del almacéndebe ser suficiente para abas-tecer la planta por lo menosdurante un mes. En el caso deque los productos se expendanen la misma ciudad en la quese encuentra la planta, podráconsiderarse una capacidadmínima para 15 días.

b) Consideraciones para el dimensionamiento

••••• Cuando el producto es importado, al determinar el tiempo de almacena-miento, deberá tenerse en cuenta el tiempo total que toma el trámite decompra. En la mayoría de los casos, esto puede demandar varios meses.

••••• Cuando la empresa tiene unalmacén central del cual seaprovisionará a la planta, el al-macenamiento en planta po-drá calcularse para 15 días.

••••• Cuando se almacenan sus-tancias secas embolsadas—como es el caso del sulfatode aluminio y la cal—, deberádisponérselas apiladas enrumas y sobre tarimas demadera para aislarlas de la humedad del piso y de las paredes. Esta medidaes especialmente importante para el sulfato de aluminio, que es higroscópico(es decir, que absorbe la humedad del aire).

••••• Cuando la transferencia del almacén a la sala de dosificación se realizamanualmente, la altura total de las rumas no deberá ser mayor de 2 metros,para que el operador pueda tener acceso a las bolsas del extremo superior.Cuando la transferencia se va a realizar en forma mecánica, el material

Figura. 1-1. Almacén de sustanciasquímicas (1)

Figura 1-2. Entrada al almacén (2)

6 Diseño de plantas de tecnología apropiada

Conexiones

flexiblesSilo de

almace-

namiento

Impulsor de aire

Filtro

Carga

VentiladorLínea de retorno

Línea de

alimentación

Compuerta

N.o 1 N.o 2

Alimentación

de aire

Válvula

• Para determinar la dosis promedio (D), es necesario disponer de una curvade dosificación (dosis óptima de coagulante versus turbiedad de agua cru-da, figura 1-4). Esta curva se obtiene de un estudio de laboratorio que abar-que por lo menos un ciclo de seca y uno de creciente para determinar lasdosis máximas y mínimas que se requerirán en el tratamiento del agua. Ladosis promedio se calculará a partir de la dosis requerida cuando se produ-ce la turbiedad máxima y la dosis necesaria en época de aguas claras.

• El área neta que ocupará el material se obtiene de la siguiente expresión:

A (m2) = V (m3)/ H (m) (2)

Donde la altura de almacenamiento (H) depende del sistema de transferen-cia seleccionado. El área de cada ruma se decidirá en función de las dimensionesde las bolsas del producto por almacenar y del número de bolsas por considerar alo largo y a lo ancho. Dividiendo el área neta calculada en la ecuación (2) entre elárea de una ruma, se definirá el número de rumas que se deberán considerar en elalmacén.

• En las plantas grandes de varios metros cúbicos de capacidad de produc-ción, el material se recibe en silos, que son abastecidos mediante camiones,vagones o carros cisterna, de acuerdo con la forma en que se solicite elproducto: sólido o líquido.

Figura 1-5. Sistema de llenado neumático (2)

Casa de química 7

••••• Los silos pueden ser metálicos, de hormigón o de poliéster reforzado confibra de vidrio y de forma cilíndrico-cónica.

• Cuando el material se deposita enseco, el llenado se realiza median-te un sistema mecánico o —loque es más frecuente— neumá-tico, a partir del vehículo deabastecimiento, cuyo contenidose fluidifica y se somete a unapresión de aire, de forma que flu-ya como un líquido hasta el silo.Véase la figura 1-5.

Igualmente, pueden utilizarse dis-positivos de llenado mecánico de los silos, como fajas transportadoras osistemas de canjilones (figuras 1-6 y 1-7).

• Algunos reactivos en polvo tienden a aglomerarse, lo que dificulta su ex-tracción. Para evitar este inconveniente, se pueden emplear dos procedi-mientos. El primero consiste en cubrir la superficie interior del silo convejigas inflables, repartidas convenientemente. Estas vejigas, sometidas apresión en forma periódica, despegan el producto de las paredes y rompenlos aglomerados que empiezan a formarse. El segundo procedimiento con-siste en fluidificar el contenido del silo inyectando en la base aire compri-mido. De esta manera, el producto fluye sin dificultad.

• Cuando se trata de unapequeña tolva metálica,puede evitarse que elmaterial se aglomere sise coloca en la parteexterior de la tolva unvibrador intermitente,cuya potencia debeadaptarse al volumende esta.

Figura 1-6. Sistema de llenado mediantefajas transportadoras (2)

Figura 1-7. Sistema de llenado mediantecanjilones (2)

8 Diseño de plantas de tecnología apropiada

• El aire que se emplea para el transporte neumático de sustancias químicaso para mantenerlas fluidas debe someterse a un tratamiento antes de queescape a la atmósfera. Para ello, se lo hace pasar a través de filtros de telacolocados en la parte superior de los silos, localizados en un compartimientoen el que se produce una depresión con un ventilador.

• El control del nivel del producto en los silos se puede efectuar de diversasformas. Se puede utilizar un motor flotante que acciona una paleta, la cualgira dentro del producto. La presencia de material en la tolva crea un parresistente que provoca una rotación en la carcasa del motor, detectada porcontacto eléctrico. La ausencia de producto hace que la carcasa recobresu posición normal.

• También hay dispositivos que detectan cuándo el material está en su nivelmínimo, mediante sistemas capacitivos que determinan la diferencia de lapermisividad de un dieléctrico, constituido por el producto o por el aire.Otra forma de detectar este nivel consiste en una membrana que se defor-ma bajo el peso del producto almacenado y actúa sobre un interruptor eléc-trico.

• También se emplean sistemas más complejos, que indican de forma conti-nua el nivel del producto dentro del silo, mediante medidores de fuerzas ofenómenos piezoeléctricos. Existen también otros sistemas ultrasónicos ode rayos gamma. El sistema más sencillo consiste en un tanque de plásticoreforzado con fibra devidrio, en el cual setransparenta el conteni-do.

• La extracción de losproductos almacenadosen los silos se efectúamediante una válvulaalveolar, tornillo sin fin,extractor de paletas ovibrante, aerocorrederao válvula automática.Cuando se trata de unatolva de almacenamien-

Figura 1-8. Tanque de almacenamientode sulfato de aluminio líquido (1)

Casa de química 9

to de pequeña capacidad, la extracción puede hacerse manualmente, a tra-vés de un simple obturador de registro.

• El almacenamiento de productos secos también puede hacerse en recipien-tes estancos, que llena el proveedor del producto. Estos recipientes se cons-truyen de acero o de goma sintética. Su empleo es especialmente indicadoen instalaciones pequeñas y medianas.

1.2 Productos en solución

En instalaciones peque-ñas, los reactivos líquidos ge-neralmente se adquieren y al-macenan en cilindros, bidoneso bombonas. En sistemas másimportantes, el suministro serealiza en camiones o vago-nes-cisterna, de donde losreactivos son transferidos porgravedad, a presión de aire obombeo, a las cubas o tanquesde almacenamiento. Estos de-ben estar interiormente prote-gidos contra la acción corro-siva del reactivo.

• Los sistemas de dosificación en solución son económicamente ventajososcuando el reactivo se produce localmente.

• En las instalaciones grandes, las cubas o tanques de almacenamiento de losreactivos se construyen según la naturaleza de los productos. Pueden serde acero u hormigón con o sin revestimiento interno o de material plástico.

• Los tanques de almacenamiento van equipados con dispositivos de controlde nivel más o menos perfeccionados, que pueden variar desde un sistemade flotador y vástago con índice que se desplaza sobre una regla graduada,hasta los dispositivos descritos en el acápite anterior, con los que puedeefectuarse la medición a distancia de este nivel.

Figura 1-9. Tanques de plástico reforzadoscon fibra de vidrio (1)

10 Diseño de plantas de tecnología apropiada

1.2.1 Proceso de cálculo

La información básica que se requiere para efectuar este cálculo es lasiguiente:

• Caudal de diseño de la planta: Q en L/s o m3/d.• Rango de dosificación (D

m – D

M, mg/L). En los histogramas de turbiedad

elaborados durante el estudio de variaciones de la fuente, se obtiene laturbiedad máxima y mínima que se presenta durante el año. Con estosdatos se obtienen, en la curva de dosificación, las dosis máxima y mínima.

• Periodo de almacenamiento: T (días o meses).• Peso específico del material por dosificar (δ, kg/m3).• Si el sulfato de aluminio empleado para las pruebas de laboratorio es de alta

pureza, deberá introducirse en los cálculos un factor de corrección, pero silas pruebas se realizan con el mismo sulfato que se emplea en la planta,este factor no será necesario.

Ejemplo: Se desea calcular el área de almacenamiento para sulfato dealuminio que se requiere en una planta de Q = 300 L/s, para un periodo de 3meses. La dosificación requerida es la siguiente:

• Dm

= 20 mg/L• D

M= 80 mg/L

• δ = 964 kg/m3

El cuadro 1-1 presenta un resumen del cálculo efectuado.

Para determinar las dimensiones de las rumas de sulfato, hay que tener encuenta que las bolsas de sulfato de aluminio tienen normalmente 50 kilogramos depeso y dimensiones aproximadas de 0,50 x 0,60 metros, de manera que las filas sepueden acomodar considerando tres bolsas a lo ancho con la dimensión de 0,60metros, por lo que la ruma tendría 1,80 metros de ancho. Los pasillos o corredorespueden tener de 0,80 a un metro de ancho. En este caso, como se trata de unaplanta de 300 L/s, será necesario transportar las bolsas en una carretilla, por loque se está dejando un metro de distancia entre las tarimas de 1,80 de ancho.

Casa de química 11

Cuadro 1-1. Cálculo del almacén de sulfato de aluminio (2)

De acuerdo con el calculo efectuado, el almacén tendrá 9,40 metros deancho por 14 metros de largo y se han considerado tres tarimas de 1,80 metros deancho, 12 metros de largo, con rumas de bolsas apiladas de 1,80 metros de alto,dejando pasillos de un metro de ancho entre las rumas, así como entre estas y lapared.

2. DOSIFICACIÓN

La dosificación de las sustancias químicas debe efectuarse mediante equi-pos que aseguren la aplicación de una dosis exacta por unidad de tiempo. Estosequipos disponen de controles que permiten fijar la cantidad de producto por uni-dad de tiempo que debe liberarse, dentro de límites establecidos por su capacidad.

2.1 Tipos de dosificadores

En el cuadro 1-2 se presenta una clasificación de estos equipos de acuerdocon el estado en que se encuentra el producto.

Paso DatosUni- Uni-dades

Criterios Cálculos Resultadosdades

1 Dm = 20 mg/L D = (D

m + D

M)/2 D = (20+80)/2 Dosis promedio mg/L

DM

= 80 D = 50

2 δ = 964 kg/m3

V = D x Q x T 50 x 25.920 x 90 Volumen de m3

T= 90 días δ x 1.000 964 x 1.000 almacenamientoQ = 300 L/s requeridoQ = 25.920 m3/d V = 121

3 H = 1,8 m A = V/H A = 121/1,8 Área neta de m2

A = 67,2 almacenamiento

4 N = 3 - L = A/(N x B) L = 67,2/(1,8 x 3) Largo de la ruma mB = 1,80 m L = 12 o pila

5 P = 1,0 m Ancho = Nx B+ 4 = 3 x 1,80 + 4 x 1 Ancho total del mP Ancho = 9,40 almacén

Largo total = L+ 2 = 12+ 2 x 1,5 Largo del mP Largo = 14,0 m almacén

12 Diseño de plantas de tecnología apropiada

Cuadro 1-2. Dosificadores de sustancias químicas (2)

2.1.1 Equipos de dosificación en seco

Se emplean para la aplicación de sustancias químicas en polvo. Pueden serde tipo volumétrico o gravimétrico. Para seleccionar el tipo de dosificador, serequiere tener en cuenta la precisión requerida, el tipo de producto que se va adosificar y el rango de trabajo que debe tener el equipo, lo cual depende de lasdosis máxima y mínima necesarias y de los caudales por tratar.

a) Volumétricos

La dosis se de-termina midiendo el vo-lumen de material libe-rado por una superficieque se desplaza a ve-locidad constante (fi-guras 1-10 y 1-11). Losdosificadores de estetipo más comúnmenteutilizados en la prácti-ca son la válvulaalveolar, el disco gira-torio, el cilindro girato-rio, el plato oscilante yel de tornillo.

Seco Volumétricos Plato, garganta, cilindro,tornillo, estrella, correa

Gravimétricos Correa transportadora ypérdida de peso

Solución Gravedad Orificio de carga constante,regulable o torre de saturación

Bombeo Desplazamiento rotatorio o positivo

Boquillas

Gas Solución al vacío

Aplicación directa

Figura 1-10. Dosificador volumétrico (2)

Motor

Tornillo

giratorio

Tolva

Sistema de

alimentación

Nivel de

solución

MezcladorCámara de solución

Casa de química 13

• La válvula alveolar es un dosificador de poca precisión que se emplea en unrango de caudales de 0,5 a 1,0 m3/h.

• El dosificador de disco giratorio está compuesto de una base que gira avelocidad constante sobre la cual una cuchilla de ángulo regulable separa

una parte del producto.Este se vierte a un depó-sito de preparación de lasolución que debe estarequipado con un agitador.La precisión del equipo esbuena. Se lo utiliza paradosificar sulfato de alumi-nio, cal, carbonato de sodioo de calcio. La dosis semodifica por un botón deregulación que varía el án-gulo de la cuchilla. El mo-tor puede ser de velocidadconstante o variable.

• El dosificador de tornillo está cons-tituido por una tolva de alimentacióny un tornillo de dosificación provistode un brazo rascador que arrastrael producto a través de un tubo cali-brado. Previamente, se homogeneizael producto por medio de un agita-dor de paletas de eje horizontal, des-tinado igualmente a evitar la forma-ción de zonas muertas a la entradadel tornillo de dosificación (figura1-12).

La variación de la graduación seconsigue cambiando la velocidad degiro del tornillo.

Figura 1-11. Dosificador volumétrico (1)

Figura 1-12. Dosificador de tipovolumétrico (1)

14 Diseño de plantas de tecnología apropiada

La tolva de alimentación debe estar provista de un vibrador o de un sistemaoscilante de frecuencia o amplitud regulables. El rango de trabajo de undosificador de tornillo puede variar desde unos cuantos gramos hasta varioskilos por hora.

b) Gravimétricos

La cantidad de producto químico dosificado se mide pesando el material osobre la base de una pérdida de peso constante del material depositado en la tolva.Los equipos más comunes son el dosificador de correa transportadora y el depérdida de peso.

• En el dosificadorgravimétrico de pérdi-da de peso se mide lacantidad de materialpor dosificar mediantela diferencia de peso deun silo o tolva que con-tiene el material y quese apoya en una balan-za equilibrada por uncontrapeso móvil (figu-ra 1-13). El contrape-so se desplaza en for-ma proporcional a ladosificación deseada.

• En el dosificador gravimétrico de correa transportadora, el material deposi-tado en la tolva cae en una correa transportadora que se desplaza sobre laplataforma de una balanza. Esta se regula para recibir el peso que corres-ponde a la dosis deseada (figura 1-14).

••••• Cuando el peso sobre la correa no es igual al peso prefijado, una válvulasituada en la salida de la tolva modifica su abertura para regular la dosis. Elrango de dosificación también puede ser modificado si se altera la veloci-dad de la correa.

Figura 1-13. Dosificador de tipo gravimétrico (1)

Casa de química 15

• Los tanques de solu-ción que traen estosequipos, tanto losvolumétricos comolos gravimétricos, sonpequeños, y la solu-ción del coagulanteresulta muy concen-trada, especialmenteen época de lluvias,cuando se utilizan do-sis altas de coagu-lante. En estos casos,es necesario inyectara la solución concentrada que sale del tanque la cantidad de agua necesariapara bajar la concentración a 2%, o a la concentración óptima, obtenida enlas pruebas de laboratorio. Ver el procedimiento en Tratamiento de agua

para consumo humano. Plantas de filtración rápida. Manual I: Teo-

ría, tomo II, capítulo 11.

2.1.2 Equipos de dosificación en solución

En este tipo de equipos la graduación de la cantidad por aplicar se efectúacon el coagulante en solución. Estos equipos pueden ser de dos tipos: por bombeoy por gravedad.

a) Sistemas de dosificación por bombeo

Los más usuales son las bombas de doble pistón y de diafragma.

La bomba dosificadora de pistón es muy precisa, pero debe emplearse concuidado en el caso de productos abrasivos o muy corrosivos (silicato de sodio,cloruro férrico).

Según el tipo de bomba (diámetro del pistón, curva característica y caden-cia de funcionamiento), el caudal de operación puede oscilar entre varias decenasde mililitros y algunos miles de litros por hora (figura 1-15).

Figura 1-14. Dosificador de correa transportadora (1)

16 Diseño de plantas de tecnología apropiada

La bomba dosificadora de diafragma es de gran precisión —aunque esligeramente menos precisa que la bomba de pistón— y se utiliza para líquidoscorrosivos, tóxicos, abrasivos, cargados o viscosos. Puede estar provista de una

membrana simple o doble.El caudal de este tipo debombas dosificadoras afuertes presiones puede lle-gar hasta 2.500 litros porhora. La figura 1-16 mues-tra una instalación comple-ta con bomba dosificadora,compuesta de un tanquede preparación de la solu-ción, un tanque de dosifi-cación y un sistema de do-sificación propiamente di-cho, al cual está integradala bomba.

Las bombas dosificadoras pueden montarse sobre los depósitos de almace-namiento o de preparación de la solución, provistos eventualmente de mezcladoresde hélice y de indicadores de nivel, de forma que se obtengan grupos compactosde dosificación que incluyan igualmente el armario eléctrico de accionamiento delos motores.

Figura 1-16. Sistema de dosificaciónpor bombeo (1)

Figura 1-15. Sistema de dosificación por bombeo (1)

Motor

Tanque

1

Solución

Agitador mecánico

Válvula

compuerta

Tanque 2

BombaDesagüeDosis

Regla graduada

Flotador

Manguera flexible

Válvula check

Casa de química 17

La figura 1-17muestra una instalación deeste tipo.

Las bombas centrí-fugas también se utilizanpara dosificar con excelen-tes resultados. En la figura1-17 se muestra una insta-lación compuesta de dostanques de preparación dela solución de concreto, conagitador eléctrico. Las bom-bas están en la cámaraseca ubicada debajo de lasrejas del piso y la dosis se calibra mediante rotámetros. Sistemas de este tipo sonideales para localidades donde se pueda garantizar disponibilidad de energía eléc-trica en forma continua.

b) Sistemas de dosificación por gravedad

Los sistemas de dosificación por gravedad se emplean especialmente enplantas medianas y pequeñas, en especial cuando el abastecimiento de energía

eléctrica no es confiable.También se usan en plan-tas grandes cuando la cali-dad del agua es constante.Los más comunes son losde carga constante y cargaregulable (figura 1-18).

El principio en el quese fundamenta es una car-ga de agua constante (h)

sobre un orificio para ase-gurar un caudal constante.El caudal se calibra a la sa-lida mediante una válvula.Figura 1-18. Dosificador de orificio de

carga constante (1)

Figura 1-17. Sistema de dosificaciónpor bombeo (1)

18 Diseño de plantas de tecnología apropiada

Tanto los sistemas dedosificación por bombeo comolos sistemas por gravedad in-cluyen un tanque de prepara-ción de la solución similar alque se muestra en la figura 1-19. Estos tanques deben te-ner capacidad para un volu-men de solución aplicable en8 horas, de tal modo que encada turno de operación seprepare un tanque. Siempredeben considerarse dos tan-ques para cada sustancia quí-mica que se va a aplicar. Sien la planta se van a aplicar sulfato de aluminio, cal, polímero y HTH, se debenconsiderar ocho tanques para preparar las sustancias respectivas. La concentra-ción a la que se debe aplicar el sulfato de aluminio debe variar entre 1% y 2%.

Cuando se trata de una planta pequeña, se proyecta el tanque de prepara-ción de la solución con la capacidad necesaria para lograr una concentración de2%, pero cuando es una planta mediana o grande, la solución se elabora a unaconcentración mayor y se diluye a la concentración óptima antes de aplicarla a lamezcla rápida.

Los dosificadores de estetipo (figura 1-20) tienen la ven-taja de que se pueden fabricarlocalmente, pero es necesarioejercer un buen control de cali-dad, principalmente del sistemade calibración de la dosis.

En la figura 1-21 se pue-de apreciar el esquema de unainstalación completa de dosifica-ción en solución por gravedad,con dosificador de fabricaciónartesanal.

Figura 1-19. Tanque de preparaciónde la solución (1)

Figura 1-20. Dosificador por gravedad deorificio de carga constante (1)

Casa de química 19

Válvula de

interconexión

Entrada

Tanque 1

Solución

Válvula de flotador

Escala

Tanque 2

Dosis

Desagüe

Desagüe

Manguera flexible

Orificio dosificador

FlotadorTornillo para fijar tubo

Tubo 3/4’’ φ PVC

Tubo 1/2’’ φ PVC

Figura 1-21. Sistema de dosificación en solución por gravedad (2)

2.2 Dimensionamiento de los sistemas de dosificación

2.2.1 Sistemas de dosificación en seco

La selección de los equipos de dosificación en seco se efectúa determinan-do el rango de trabajo que deberá tener el equipo. Este rango está constituido porlos límites máximo y mínimo de dosificación que se deberán atender, los cuales sedeterminan a partir de la información obtenida en el estudio de laboratorio (curvade dosis óptima versus turbiedad de agua cruda). Véase la figura 1-4.

Conociendo la turbiedad máxima y mínima que deberá tratar el sistema, seobtendrán de la curva de dosificación las dosis máximas (D

M) y mínimas (D

m) y se

calcularán los pesos máximos y mínimos que debe aplicar el equipo.

El cálculo se facilita utilizando la ecuación de balance de masas:

Q x D = q x C = P (3)

Donde:

Q = caudal de diseño de la planta en L/sD = dosis promedio de coagulante en mg/Lq = caudal promedio de solución por aplicar en L/sC = concentración de la solución en mg/LP = peso del reactivo por dosificar en m3/s o kg/d

20 Diseño de plantas de tecnología apropiada

D = (DM + D

m)/2 (4)

R = PM – P

m (5)

Donde:

R = rango del dosificadorP

M= peso máximo del reactivo (mg/s o kg/d)

Pm

= peso mínimo del reactivo (mg/s o kg/d)

Volumen del tanque de solución

El tanque incorporado aldosificador deberá tener ideal-mente un volumen tal que per-mita la disolución del productoy obtener una solución con unaconcentración igual a la óptimaobtenida en el laboratorio.

Sin embargo, como sepuede apreciar en la figura 1-22,estos tanques son muy pequeñosy las concentraciones que se ob-tienen están siempre fuera delrango recomendado (C = 1 a2%), por lo es necesario en es-tos casos aplicar un caudal adi-cional de agua para obtener la concentración óptima antes del punto de aplica-ción.

El tiempo de retención en este tanque debe ser mayor de 5 minutos o pre-ferentemente de 10 minutos, para que se produzca la polimerización adecuada delos coagulantes y se obtenga la mayor eficiencia.

En el cuadro 1-3, se indican las capacidades y rangos de trabajo de diferen-tes tipos de dosificadores en seco y se presentan algunas recomendaciones sobreel tamaño y tipo de material para el cual deben ser usados.

Figura 1-22. Tanque de solución delos dosificadores en seco (1)

Casa de química 21

Cuadro 1-3. Dosificadores en seco (2)

Volumétricos Plato oscilante Cualquier material 0,01 – 35 1 – 40granular o en polvo

Garganta Cualquier material, en 0,02 – 100 1 – 40oscilante cualquier tamañoDisco rotatorio Mayoría de materiales en 0,01 – 1 1 – 20

forma granular o en polvoCilindro Cualquier material 7 – 300 1 – 100rotatorio granular o en polvo 8 – 2.000 1 – 10Tornillo Material muy seco, en 0,05 – 18 1 – 20

forma granular o en polvoCinta Material seco, en forma 0,1 – 3.000 1 – 10

granular o en polvo, con 1 - 100un tamaño máximo de 1 ½”

Gravimétricos Cinta y balanza Material seco o húmedo en 0,02 – 2 1 - 100forma granular o en polvo(deben usarse agitadorespara mantener una densidadconstante)

Pérdida de peso Mayoría de materiales en 0,02 - 80 1 - 100forma granular o en polvo

• Este tipo de dosificadores solo deben ser seleccionados para ciudades gran-des en las que se pueda disponer de energía eléctrica en forma continua,ciudades con buen nivel de desarrollo, donde se disponga de los recursosmateriales, económicos y de personal necesarios, a fin de que dichos equi-pos puedan recibir buena operación y mantenimiento. Son dosificadores dealto costo, requieren ser calibrados con frecuencia para mantener su exac-titud y son muy susceptibles a los cambios granulométricos provocados porla humedad.

• No se recomienda utilizarlos para caudales menores de 20 L/s.

• Para la dosificación de cal, el uso de vibradores es esencial.

En el cuadro 1-4 se presenta un ejemplo del cálculo previo que debe efec-tuarse para seleccionar un dosificador en seco.

Tipo Clasificación Uso VariaciónCapacidadpies3/hora

22 Diseño de plantas de tecnología apropiada

oces ne rodacifisod nu ed nóicceleS .4-1 ordauC

)2(

s/L003 =

Q1

P M

Q =

xD

MP

000.1/M

080.1=

x000.1/08

ed omixá

m osePh/gk

m080.1 =

Q3

h/P M

4,6 8 =

etnalugaocD

ML/g

m08 =

080.1=

mPx

000.1/02 o

miním oseP

h/gked

Dm

L/gm

02 = P m

6,12 =

etnalugaoc

2P

= RM

P – m

6, 12 – 4 ,68 = R

h /gkled ogna

Rrodacifisod

3

= dpC

P M

P +

mx

42 )6,12

+ 4,68( = dp

Cx

21 o

musnoC

h/gk2

692.1 = dp

Coiraid oide

morp

4δ

m/gk469 =

3/dp

C =V

δ469/692.1

= Vm

al ed nemuloV

3

43,1 = V

led avlotrodacifisod

5=

DD

MD

+ m

05 =

Daide

m sisoD

L/gm

2

%3 = C

6

Q =’V

x

D x

C/oT =’V

003 x

05 x

5 x

06 sortiL

led nemuloV

000.03 = CL/g

m000.0 3

ed euqnatni

m5 = oT

051 =’V

nóiculosid

osaPo ta

Ds oiretir

Csoluclá

Cda din

Usodatluse

Rdadin

U

Casa de química 23

Con los resultados obtenidos en el cálculo, se consultan los catálogos de losfabricantes, para definir las especificaciones técnicas de los equipos.

2.2.2 Dosificación en solución

Esta instalación se compone de un tanque de preparación de la solución ydel sistema de dosificación, que puede ser por bombeo o por gravedad.

El tanque de solución se diseña con el volumen necesario para que brindeservicio durante un turno de operación (T). La duración de cada turno es normal-mente de 8 horas.

Deben considerarse siempre dos unidades, una en operación y la otra enpreparación, de manera que el cambio pueda ser rápido y la dosificación continua.

En instalaciones grandes, para que los tanques no resulten demasiado volu-minosos, se diseñan para concentraciones altas (10 ó 20%) y la concentraciónóptima se regula con una aplicación de agua adicional a la salida del dosificador.El caudal de agua adicional debe calibrarse con un rotámetro, para que la concen-tración de la solución sea exacta y corresponda a la óptima.

Las tuberías de solución se diseñan para un caudal máximo calculado me-diante la ecuación (3), considerando la dosis máxima (D

M). El material de estas

tuberías debe ser resistente a las sustancias químicas que van a transportar. Nor-malmente se utilizan tuberías de plástico o de acero inoxidable.

El cuadro 1-5 muestra un ejemplo de cálculo aplicando la ecuación debalance de masas indicada anteriormente.

24 Diseño de plantas de tecnología apropiada

Cua

dro

1-5.

Pro

ceso

de

cálc

ulo

de u

n si

stem

a de

dos

ific

ació

n en

sol

ució

n (2

)

1Q

= 3

00L

/sq

= Q

x (

DM

+ D

m)

q =

30

0x

44

Cau

dal d

e so

luci

ónL

/sD

M =

80m

g/L

2

x C

1

00

.00

0pr

omed

io a

l 10%

m3 /

dD

m =

8m

g/L

q =

0,1

32

C =

10

%q

= 1

1,4

C =

100

.000

mg/

L

2C

= 2

%q

= 3

00

x 4

4C

auda

l de

solu

ción

L/s

2

0.0

00

prom

edio

al 2

%m

3 /d

q =

0,6

6

q =

57

,0

3T

= 8

,42

hora

sV

= Q

x T

V=

11

,4 x

8,4

2/2

4V

olum

en d

el ta

nque

de

m3

V =

4,0

solu

ción

par

a C

=10

%

4V

= 5

7 x

8

,42

/24

Vol

umen

del

tanq

ue d

em

3

V =

20

solu

ción

par

a C

= 2

%

5P

= Q

xD

P =

30

0 x

44

Con

sum

o pr

omed

iom

g/s

P =

13

.20

0di

ario

kg/d

P =

1.1

40

6P

o =

P

x T

/24

Po

= 1

.14

0 x

8,4

2/2

4C

onsu

mo

por

tanq

uekg

Po

= 4

00

Pas

oD

ato

Cri

teri

osC

álcu

los

Uni

dad

Res

ult

ados

Uni

dad

Casa de química 25

Cua

dro

1-5.

Pro

ceso

de

cálc

ulo

de u

n si

stem

a de

dos

ific

ació

n en

sol

ució

n(c

onti

nuac

ión)

7Pb

= 5

0kg

N.o

= P

o /

Pb

N.o

= 4

00

/50

Núm

ero

de b

olsa

sN

.o=

8

8Q

ag

ua

= (

20

– 4

) x

1.0

00

Cau

dal d

e ag

ua a

dici

onal

L/s

8

,42

x 3

.60

0qu

e se

deb

e ap

lica

r a

laQ

ag

ua

= 0

,5sa

lida

del

dos

ific

ador

9q

M =

Q x

DM/C

qM

= 3

00

x 8

0C

auda

l máx

imo

L/s

1

00

.00

0po

r dos

ific

arL

/hq

M =

0,2

4

qM

= 8

64

10q

m =

Q x

Dm/C

qm

=

30

0 x

8C

auda

l mín

imo

L/s

1

00

.00

0po

r dos

ific

arL

/hq

m =

0,0

24

qm

= 8

6,4

11R

= q

M –

qm

R =

86

4 –

86

,4R

ango

del

dos

ific

ador

L/h

Pas

oD

ato

Cri

teri

osC

álcu

los

Uni

dad

Res

ult

ados

Uni

dad

26 Diseño de plantas de tecnología apropiada

Como se puede observar en los resultados del cuadro 1-5, el volumen deltanque para que la solución esté al 2% es de 20 m3 y para 10%, de 4 m3, por lo quesi se adopta la alternativa con el tanque de 4 m3, para que la solución se apliquecon la concentración óptima de 2%, se deberá inyectar a la tubería que sale deldosificador un caudal de agua filtrada de 0,53 L/s.

El rango del dosificador que se requiere debe ser de 864 a 86,4 L/h. Coneste dato entramos a la tabla de la figura 1-23 y elegimos el dosificador de 0 a1.000 L/h que cubre el rango de trabajo requerido. Se puede observar en la tablaque la tubería de entrada al dosificador debe ser de 1”, y la de salida, de 1 ½” dediámetro.

Figura 1-23. Cuadro para seleccionar la capacidad del dosificador por gravedadde orificio de carga constante (2)

Dimensiones:

1 0 - 400 L/h 760 200 400 140 340 3/4’’ 1 1/2’’

2 0 - 1.000 L/h 760 200 400 140 340 1’’ 1 1/2’’

3 0 - 2.500 L/h 880 310 530 250 470 1 1/2’’ 2’’

4 0 - 4.000 L/h 880 310 530 250 470 2’’ 2 1/2’’

Medidas en milímetros

Tamaño Capacidad A B C D E φF φ G

Detalle de la base

Dejar 4 orificios de

4 x 4 x 6 cmSoportes con

abrazaderas

Embudo de descarga

Pedestal de

sustentación

Tornillos de

anclaje

Válvula de flotador

Tanque de solución

Dosificación

Entrada de la

solución

φ F

Escala

Al punto de dosificación

Base

5 c

m

A

B D

EC

φ G

Casa de química 27

2.2.3 Saturadores de cal

Se emplean paraproducir una soluciónsaturada de hidróxido decalcio, a fin de dosificaragua de cal. La granventaja de estas unida-des, comparadas con lade dosificación de lecha-da de cal, es que se pro-duce una solución conuna cantidad muy redu-cida de sólidos insolublesen suspensión, por lo queno se incrementa la tur-biedad del agua filtraday no se producen depó-sitos de material sedi-mentable en el tanque deaguas claras.

Figura 1-24. Saturador de cal estático (2)

Figura 1-25. Saturador de cal dinámico (2)

Preparación lechada de

cal a distancia

cal

Preparación lechada de

cal por gravedad

cal

agua

agua

agua

agua

1. Llegada de agua a presión

2. Salida de agua saturada

3. Vaciado del saturador

4. Nivel correspondiente al volumen

de lechada de cal para carga

5. Llegada de lechada de cal

6. Rebose

desagüe

Dosificación de cal

en continuo

DesagüeAgua

Preparación lechada de

cal a distancia

Preparación lechada de

cal por gravedad

1. Llegada de agua a presión

2. Salida de agua saturada

3. Llegada lechada de cal

4. Vaciado del saturador

5. Evacuación de fangos

6. Rebose

Dosificación de cal

en continuo

AguaAgua

AguaDesagüe

1

2

3

4

5

6

28 Diseño de plantas de tecnología apropiada

En general, el saturador consta de un tanque con fondo cónico o piramidal,donde se deposita la cal que va a ser disuelta. El agua se introduce por el fondo deltanque, mediante un tubo recto instalado en su interior, y es colectada en la super-ficie libre mediante canaletas o tubos perforados.

Se gradúa la dosificación mediante el ajuste del caudal de agua que seintroduce en el saturador y la concentración de cal presente se determina a inter-valos convenientes.

Se recomienda el uso de un hidrómetro en la entrada de agua a la unidad,tanto para determinar el caudal como para evaluar la cantidad de cal disponible enel saturador. Cuando la cantidad de cal disponible es pequeña, la concentración dela solución es baja y es necesario aumentar la cantidad de agua e introducir máscal. Estas unidades pueden ser de tipo estático o dinámico (figuras 1-24 y 1-25).

Criterios de diseño

• El tanque debe dimensionarse de tal modo que se garantice una velocidadascensional de 0,5 a 1,0 L/s/m2 o una dosis de cal de 0,6 a 1,2 g/s/m2.

• El tanque debe ser suficientemente alto como para facilitar la distribuciónuniforme del agua introducida por el fondo.

• Para el cálculo de la unidad, se requiere conocer la temperatura del agua yla solubilidad de la cal a esa temperatura. Para el dimensionamiento, seemplea la ecuación de balance de masas. Véase el ejemplo de cálculo en elcuadro 1-6.

2.3 Recomendaciones para el proyecto

Habiendo dimensionado ya todas las instalaciones, se recomienda tener encuenta las siguientes consideraciones para diseñar los planos que corresponden aestos ambientes:

• La sala de dosificación debe ubicarse lo más cerca posible de la unidad demezcla rápida, para que la tubería de conducción de la solución no sea muylarga y para no incrementar demasiado las pérdidas de carga. La tubería deconducción de la solución debe proyectarse sin muchas vueltas y acceso-rios para evitar atoros y pérdidas de carga excesivas. La salida del dosifi-

Casa de química 29

1Q

= 1

00L

/sq

= Q

x D

/Cq

= 1

00

x 1

0/2

.00

0C

auda

l de

oper

ació

nL

/sD

= 1

0m

g/L

q =

0,5

0de

l sa

tura

dor

m3 /

dC

= 0,

2%

q =

43

,2

2Va

= 0

,5L

/s/m

2A

= q

/Va

A =

0,5

/0,5

= 1

Áre

a de

l sat

urad

orm

2

3B

= 0

,40

mA

b =

B x

BA

b =

0,4

x 0

,4Á

rea

de la

bas

em

2

Ab

= 0

,16

4H

= 2

,5m

Vo

l =

(A

b +

A)/

H/2

Vo

l =

(0

,16

+ 1

,0)

x 2

,5/2

Vol

umen

del

sat

urad

orm

3

Vo

l. =

1,4

5

5P

= Q

x D

x 0

,08

64

P =

10

0x

10

x 0

,86

4C

onsu

mo

diar

io d

e ca

lkg

P =

86

,4

6I =

20

%P

* =

P/(

1-I

)P

* =

86

,4/(

1-0

,2)

Con

sum

o co

n im

pure

zas

kgP

= 1

08

Pas

oD

ato

Cri

teri

osC

álcu

los

Uni

dad

Res

ult

ados

Uni

dad

Cua

dro

1-6.

Cál

culo

del

sat

urad

or d

e ca

l (2)

30 Diseño de plantas de tecnología apropiada

cador y el inicio de la tubería de conducción deben ser abiertos para que sefacilite la calibración del equipo.

Figura 1-26. Vista en planta de la sala de dosificación, almacén de sustanciasquímicas, laboratorio de control de procesos y servicios higiénicos (1)

• El desnivel entre la salidadel dosificador y la tube-ría con perforaciones o eldifusor para aplicar elcoagulante en la unidad demezcla rápida debe com-pensar las pérdidas decarga en todo el recorri-do, además de una alturaadicional para que la so-lución tenga presión en lasalida. Normalmente,cuando ambos extremosestán bien próximos, sedeja una diferencia de al-tura de un metro.

Figura 1-27. Vista de un corte de la sala dedosificación (1)

1,25

Dosificador Dosificador

Laboratorio

Techo canalón

,80

,20

1,20

,07,15

1,20

,15

Desagüe

Dosificador,90

3/4’’0,90

Almacén1,00

1,15

2’’

Casa de química 31

• Debe considerarse un tanque de preparación de solución por cada sustan-cia química que se va a aplicar. Los tanques deben proyectarse en una solahilera. La altura a la que se coloquen los tanques depende del tipo de dosi-ficador. Si se va a aplicar la solución por bombeo, los tanques pueden estarubicados directamente sobre el piso de la sala (figura 1-17), pero si la apli-cación es por gravedad, el fondo del tanque debe coincidir con el nivel de latubería de entrada al dosificador (véase la figura 1-27).

• La tubería de salida del tanque de solución debe colocarse 0,10 centíme-tros por encima del fondo del tanque para que no salga el sedimento quequeda después de que el sulfato se ha disuelto, porque esto puede atorar laválvula de aguja del dosificador.

• Cada tanque debe tener un agitador para disolver el sulfato de aluminio. Enplantas muy pequeñas la agitación puede hacerse en forma manual. Cuan-do se deba aplicar cal, es indispensable el agitador eléctrico, porque la calno se solubiliza en el agua. Solo se puede mantener en suspensión cuando laagitación es constante. Si no se agita, la cal se sedimenta y se estaría apli-cando solo agua.

• Cada tanque debe tener instalaciones para el llenado con agua filtrada,salida, desagüe y rebose. El fondo del tanque debe tener pendiente hacia elpunto de salida del desagüe para facilitar su rápida limpieza antes de lapreparación de la nueva solución. El agua filtrada puede provenir de untanque ubicado sobre el edificio de la casa de química, el cual se abastecepor bombeo desde la caja de salida de los filtros o desde el tanque de aguasclaras.

• En plantas pequeñas y medianas el almacén debe estar contiguo a la salade dosificación para compactar las instalaciones y facilitar la labor del ope-rador (figura 1-26).

• Las ventanas del almacén deben colocarse solo en la parte superior paradar iluminación y evitar que la caída de una ruma de material pueda romperlos vidrios. Ubicar el nivel de la puerta de entrada colindante con una pistade ingreso de camiones y de manera que coincida con la altura de la plata-forma del camión, para facilitar la descarga de las bolsas de sustanciasquímicas (figura 1-28).

32 Diseño de plantas de tecnología apropiada

• Cuando se utilicen dosifi-cadores en seco, el alma-cén siempre se colocaráen el primer piso y tam-bién la sala de dosifica-ción. Por la altura que tie-nen estos equipos, el ac-ceso a las tolvas se harádesde el segundo piso,donde se mantendrá unaexistencia de sustanciasquímicas como para un díade operación, la que setransportará mediante unmontacargas desde el almacén.

3. DEFECTOS DE DISEÑO MÁS COMUNES

En contraste con la figura 1-28, en la que mostramos la forma adecuada deentrada a un almacén, en la figura 1-29 se puede observar una entrada por debajodel nivel normal del terreno, donde, además de dificultarse el traslado de las sus-tancias químicas al almacén, estas sustancias están sometidas a un alto riesgo dedeterioro por causa de una posible inundación. Cabe agregar que este almacén

corresponde a una plantaubicada en una zona muylluviosa.

Cuando el almacénno ha sido correctamentedimensionado, suelen pre-sentarse situaciones comola que se ilustra en la figu-ra 1-30, por falta de capa-cidad del almacén. Las bol-sas de sustancias químicasse han apilado entre losdosificadores, lo que difi-

Figura 1-28. Entrada al almacén de sus-tancias químicas (1)

Figura 1-29. Almacén mal ubicado (1)

Casa de química 33

culta y entorpece las acti-vidades de operación.

En contraste con lasituación anterior, en la fi-gura 1-31 podemos obser-var un almacén escanda-losamente sobredimensio-nado, donde la existencianormal de sustancias quí-micas puede observarseen una pequeña ruma muyal fondo. Además del evi-dente derroche que ello su-pone, también se generandificultades en la opera-ción, debido a que los trabajadores deberán desplazarse innecesariamente sobredistancias muy grandes para realizar sus actividades.

En un almacén las ven-tanas deben considerarsesolo en la parte alta para ilu-minar bien el ambiente. Sinembargo, a menudo se en-cuentran situaciones como laque se ilustra en la figura1-32. En este almacén, si unaruma de bolsas se ladea ydesploma, puede romper losvidrios de las ventanas. Estecaso es muy especial, por-que, además, las ventanastienen marcos de aluminio yel piso es de madera, aca-

bados extraordinariamente buenos para un almacén. Actualmente, las instalacio-nes se usan como sala de capacitación.

Figura 1-30. Consecuencia de la falta de capacidaddel almacén (1)

Figura 1-31. Almacén sobredimensionado (1)

34 Diseño de plantas de tecnología apropiada

4. LABORATORIO DE CONTROL DE PROCESOS

Toda planta de tratamiento de agua, por más pequeña que sea, debe contarcon un laboratorio de control de procesos, donde por lo menos se puedan controlarlos parámetros básicos: turbiedad, color, pH, alcalinidad, cloro residual y coliformesfecales o termotolerantes. Si no hay control, no se podrá conocer en qué medidala instalación está cumpliendo con sus objetivos de calidad y el personal de opera-ción puede volverse muy complaciente con la eficiencia del sistema.

• En este ambiente debe considerarse cuando menos un lavadero, un mostra-dor para operar los equipos y un escritorio o mesa de trabajo para el quími-co, auxiliar de laboratorio u operador encargado de realizar las pruebas decontrol de procesos.

• Toda planta debe contar por lo menos con los equipos necesarios para con-trolar la eficiencia de los procesos. Para que la planta pueda iniciar suoperación correctamente, estos equipos deben ser considerados en el pro-yecto. Son muchas las plantas en las que se encuentra una habitación conmostradores que debió ser el laboratorio de la planta, pero por no haberseconsiderado los equipos en el proyecto, llevan años operando sin ellos. Losequipos mínimos que debe tener un laboratorio para ejecutar el control delos procesos son los siguientes:

— turbidímetro nefelométrico;— medidor de pH;

Figura 1-32. Ventanas mal ubicadas

Casa de química 35

— bureta;— equipo de prueba de jarras, con seis jarras de un litro con deflectores;

comparador de cloro;— vidriería: pipetas, vasitos, baguetas, etcétera;.— materiales: papel Whatman 40, seis embudos de plástico y vasitos de

plástico;— equipo portátil para la determinación de coliformes totales y

termotolerantes por el método de membranas;— termómetro.

• En el caso de una planta pequeña, el programa de control de calidad podráefectuarse desde un laboratorio central o regional.

• En una planta grande deben considerarse en ambientes separados el labo-ratorio de control fisicoquímico y el laboratorio de control bacteriológico.Podrán efectuarse en la planta los dos programas de control de procesos yde calidad, en el supuesto de que estos laboratorios son atendidos por per-sonal profesional especializado. El control de los procesos puede ser efec-tuado por operadores capacitados supervisados por el personal profesio-nal, mientras que el de calidad, por el personal profesional. En estos casos,dependiendo de la capacidad de la planta, se recomienda considerar insta-laciones independientes.

• La sala de cloración debe ser siempre independiente y alejada de las demásedificaciones de la planta, para evitar que una fuga de cloro comprometalos equipos de dosificación o de laboratorio, así como al personal que laboraen estas dependencias. Es posible adosarla a la casa de química, pero conpuertas y ventanas suficientes, de tal manera que las emanaciones de clorode ningún modo puedan ingresar a esta.

36 Diseño de plantas de tecnología apropiada

REFERENCIAS

(1) Vargas, L. Fotos y proyectos de archivo. Lima, CEPIS/OPS.

(2) Pérez Carrión, J. M. y L. Vargas. Criterios de diseño para la dosifica-

ción y mezcla rápida. Tomo I, Manual III: Diseño. Lima, ProgramaRegional HPE/CEPIS/OPS, 1992.

BIBLIOGRAFÍA GENERAL

Pérez Carrión, J. M. Manejo de sustancias químicas. Lima, CEPIS, 1982.

Companhia de Tecnologia de Saneamento Ambiental-CETESB. Técnicas de abas-

tecimiento y tratamiento de agua. 2.a edición. São Paulo, 1977.

Pérez Carrión, J. M. Estado del arte, coagulación. Manual. CIFCA/CEPIS/OPS/OMS. 1977.

Casa de química 37

1.

Áci

do h

idro

fluo

rhíd

rico

x

2.

Áci

do fl

uors

ilíc

ico

x3.

Á

cido

sul

fúri

cox

4.

Am

onia

cox

x5.

A

lum

inat

o de

sod

iox

6.

Ben

toni

tax

x7.

B

icar

bona

to d

e so

dio

x8.

B

isul

fito

de

sodi

ox

9.

Bis

ulfi

to d

e ca

rbon

ox

xP

repa

raci

ón d

esí

lice

activ

ado

10.

Bis

ulfi

to d

e cl

oro

xx

xx

xx

11.

Cal

(hid

róxi

do d

e ca

lcio

)x

xx

xx

xx

xx

xx

xx

x12

. C

al d

olom

ític

ax

xx

Rem

oció

n de

sílic

e13

. C

arbó

n ac

tiva

dox

x14

. C

arbo

nato

de

calc

iox

x15

. C

arbo

nato

de

bari

ox

x

Su

stan

cias

qu

ímic

as

Ablandamiento

Ajustes de pH

Auxiliares de coagulación

Coagulación

Control de algas

Control de olores y sabores

Control de corrosión y depósitos

Decloración

Desinfección

Filtración

Floculación

Fluoruración

Remoción de color

Remoción del Fe-Mn

Remoción del arsénico

Remoción del bario

Remoción de cadmio y cromo

Remoción del flúor

Remoción del mercurio

Remoción del selenio

Remoción del plomo y la plata

Remoción de compuestosorgánicos bióxidos

Ane

xo A

Dat

os so

bre

las s

usta

ncia

s quí

mic

as m

ás e

mpl

eada

s en

el tr

atam

ient

o de

agu

a

Cua

dro

A.1

. Sus

tanc

ias q

uím

icas

más

em

plea

das e

n el

trat

amie

nto

de a

gua

por

etap

as (2

)

38 Diseño de plantas de tecnología apropiadaC

uadr

o A

.1. S

usta

ncia

s quí

mic

as m

ás e

mpl

eada

s en

el tr

atam

ient

o de

agu

a po

r et

apas

(con

tinu

ació

n)

Ablandamiento

Ajustes de pH

Auxiliares de coagulación

Coagulación

Control de algas

Control de olores y sabores

Control de corrosión y depósitos

Decloración

Desinfección

Filtración

Floculación

Fluoruración

Remoción de color

Remoción del Fe-Mn

Remoción del arsénico

Remoción del bario

Remoción de cadmio y cromo

Remoción del flúor

Remoción del mercurio

Remoción del selenio

Remoción del plomo y la plata

Remoción de compuestosorgánicos bióxidos

Su

stan

cias

qu

ímic

as

16.

Car

bona

to d

e so

dio

xx

x17

. C

loro

xx

xx

xx

18.

Clo

ruro

fér

rico

xx

19.

Clo

ruro

fer

roso

x20

. C

loru

ro d

e so

dio

x

21.

Clo

rito

de

sodi

ox

x

22.

Fos

fato

bis

ódic

ox

x23

. F

luor

uro

de s

odio

x24

. H

exam

etaf

osfa

to d

e so

dio

xx

25.

Hid

róxi

do d

e am

onia

cox

26.

Hid

róxi

do d

e so

dio

xx

x27

. H

ipoc

lori

to d

e ca

lcio

x28

. H

ipoc

lori

to d

e so

dio

x29

. H

ueso

s ca

lcin

ados

x

Prep

arac

ión

decl

oro,

rege

nera

ción

de re

sina

sP

repa

raci

ón d

ecl

oro

Casa de química 39C

uadr

o A

.1. S

usta

ncia

s quí

mic

as m

ás e

mpl

eada

s en

el tr

atam

ient

o de

agu

a po

r et

apas

(con

tinu

ació

n)

30.

Óxi

do d

e ca

lcio

xx

xx

xx

xx

31.

Ozo

nox

xx

x32

. P

erm

anga

nato

de

pota

sio

xx

33.

Pol

iclo

ruro

de

alum

inio

xx

34.

Pol

iele

ctro

lito

s ar

tifi

cial

esx

xx

x35

. P

olie

lect

roli

tos

natu

rale

sx

xx

x36

. P

olif

osfa

to d

e so

dio

xx

37.

Pir

ofos

fato

sód

ico

xx

38.

Síl

ice

acti

vada

xx

xx

39.

Sil

icat

o de

sod

iox

40.

Sil

icof

luor

uro

de a