preinforme2

-

Upload

karlita-altamirano -

Category

Documents

-

view

2 -

download

0

description

Transcript of preinforme2

1

LABORATORIO DE CONTROL E INSTRUMENTACION

Laboratorio N°2: Control PID.

Objetivos :

Diseñar, configurar y poner en marcha lazos de control simples y en cascada.

Contrastar el comportamiento de un lazo de control simple versus uno en cascada de

descarga y nivel a un estanque de agua.

Desarrollo : Para el proceso descrito, con la siguiente configuración, diseñar las

experiencias para control de nivel y flujo de carga:

Figura 1. Setup de la planta en lazos de control simple

2

De igual manera, adaptar el proceso a la siguiente configuración:

Figura 2. Setup de la planta en lazos de control en cascada

a) Diseñar las experiencias para modelación y sintonización de los lazos de control

existentes.

b) Estudiar la operación de controladores industriales, parámetros necesarios y

configuración de su estructura de datos para cumplir con el objetivo.

c) Verificar la teoría de sintonía de lazos y los aspectos prácticos de pruebas de desempeño.

Preinforme :

a) Setup para configuración para ambas estructuras de control.

b) Simulación de un modelo para control de flujo y nivel del sistema, mediante utilización

de modelos obtenidos en laboratorio N°1.

c) Contrastar para diversos métodos como; root locus, Sintonización en lazo abierto, lazo

cerrado y “prueba y error”.

Informe :

a) Contrastar de resultados entre métodos teóricos y prácticos.

b) Conclusiones y Resultados

3

1. Setup para configuración en lazo simple de control

El control en lazo simple, mostrado en la figura 1, corresponde al mismo que ya utilizamos en el

laboratorio 1, correspondiente a dos lazos simples, uno de flujo y otro de nivel, donde los dos lazos

son independientes entre sí, es decir un lazo no tiene acción de control sobre el otro y uno debe asignar

los SP para cada lazo de manera individual (SP_flujo y SP_nivel).

1.1 Diagrama en bloques :

Figura 3. Diagrama en bloques de la planta en sistema de lazo simple de control

2. Setup para configuración en lazo de control en cascada

El lazo de control en cascada, mostrado en la figura 2, se muestra los lazos de control tanto de nivel

y flujo unidos en un mismo lazo en sistema maestro – esclavo, donde la válvula FV-02 queda

configurado en forma manual.

Figura 4. Diagrama en bloques de la planta en sistema de lazo de control en cascada

4

3. PLC (Programmable Logic Controller):

Principios Básicos de los PLC

El PLC es un dispositivo de estado sólido, diseñado para controlar procesos secuenciales (una etapa

después de la otra) que se ejecutan en un ambiente industrial. Es decir, que van asociados a la

maquinaria que desarrolla procesos de producción y controlan su trabajo.

PLC es un sistema, porque contiene todo lo necesario para operar, y es industrial, por tener todos los

registros necesarios para operar en los ambientes hostiles que se encuentran en la industria.

Un PLC realiza las siguientes funciones:

Recoger datos de las fuentes de entrada a través de las fuentes digitales y analógicas.

Tomar decisiones en base a criterios pre-programados.

Almacenar datos en la memoria.

Generar ciclos de tiempo.

Realizar cálculos matemáticos.

Actuar sobre los dispositivos externos mediante las salidas analógicas y digitales.

Comunicarse con otros sistemas externos.

Figura 5. Esquema de conexión del PLC a la planta

5

4. Control PID (Proporcional integral derivativo)

Los miembros de la familia de controladores PID, incluyen tres acciones: proporcional (P), integral

(I) y derivativa (D). Estos controladores son los denominados P, I, PI, PD y PID.

P (Acción de control proporcional)

Da una salida del controlador que es proporcional al error, es decir:

𝑢(𝑡) = 𝐾𝑝 ∗ 𝑒(𝑡)

que descripta desde su función transferencia queda:

𝐶𝑝 = 𝐾𝑝

donde Kp es una ganancia proporcional ajustable. Un controlador proporcional puede controlar

cualquier planta estable, pero posee desempeño limitado y error en régimen permanente (off-set).

I (Acción de control integral):

Da una salida del controlador que es proporcional al error acumulado, lo que implica que es un modo

de controlar lento.

𝑢(𝑡) = 𝐾𝑖 ∗ ∫ 𝑒(𝜏)𝑡

0𝑑(𝜏) 𝐶𝑖(𝑠) =

𝐾𝑖

𝑆

La señal de control u(t) tiene un valor diferente de cero cuando la señal de error e(t) es cero. Por lo

que se concluye que dada una referencia constante, o perturbaciones, el error en régimen permanente

es cero.

PI (Acción de control proporcional-integral)

Se define mediante

𝑢(𝑡) = 𝑘𝑝𝑒(𝑡) +𝐾𝑝𝑇𝑖

∫ 𝑒(𝜏)𝑑(𝜏)𝑡

0

donde Ti se denomina tiempo integral y es quien ajusta la acción integral. La función de transferencia

resulta:

𝐶𝑃𝐼(𝑠) = 𝐾𝑝(1 +1

𝑇𝑖𝑠)

6

Con un control proporcional, es necesario que exista error para tener una acción de control distinta

de cero. Con acción integral, un error pequeño positivo siempre nos dará una acción de control

creciente, y si fuera negativo la señal de control será decreciente. Este razonamiento sencillo nos

muestra que el error en régimen permanente será siempre cero. Muchos controladores industriales

tienen solo acción PI. Se puede demostrar que un control PI es adecuado para todos los procesos

donde la dinámica es esencialmente de primer orden. Lo que puede demostrarse en forma sencilla,

por ejemplo, mediante un ensayo al escalón.

PD (acción de control proporcional-derivativa)

Se define mediante:

u(t) = 𝑘𝑝𝑒(𝑡) + 𝑘𝑝 ∗ 𝑇𝑑𝑑𝑒(𝑡)

𝑑𝑡

donde Td es una constante de denominada tiempo derivativo. Esta acción tiene carácter de previsión,

lo que hace más rápida la acción de control, aunque tiene la desventaja ´ importante que amplifica las

señales de ruido y puede provocar saturación en el actuador. La acción de control derivativa nunca

se utiliza por sí sola, debido a que solo es eficaz durante periodos transitorios. La función

transferencia de un controlador PD resulta:

𝐶𝑃𝐼𝐷(𝑠) = 𝐾𝑝(1 +𝐾𝑃𝑇𝑖

+ 𝑇𝑑𝑆)

PID discretizado

Hoy en día los controladores son digitales, por lo que sus funciones son en valores discretos, por lo

que es necesario obtener la función de transferencia del controlador PID en el tiempo discreto, esto

se logra agregando un Sample & Hold a la salida del controlador y se muestrea la señal de salida cada

T0 segundos.

Al discretizar quedan las siguientes funciones:

Parte proporcional:

p pu kT k e kT

Parte derivativa:

1( )d

o

d k ku kT eT

eT

7

Parte integrativa:

Para la parte integral existen varios métodos/algoritmos para realizar la discretización de la integral,

la solución corresponde a una aproximación del caso continuo, los métodos existentes son:

Euler hacia adelante.

Euler hacia atrás.

Trapezoidal

De estos tres, el más utilizado debido a que posee una mayor precisión, es el método de los trapecios,

por lo cual se utiliza dicho algoritmo para aproximar la integral.

Dicho método consiste en interpolar una recta entre cada par de muestras adyacentes y se calcula el

área bajo las rectas interpoladas, en la figura… se aprecia cómo se aplica el proceso mencionado.

Figura 6. Método trapezoidal

La ecuación del método es el siguiente:

1

02)(

ko k o

i i

ii

T e eu kT e

T

Uniendo las tres partes discretizadas, se tiene que la ecuación del controlador PID es:

1

1

0

·2

ko k o d

k c k i k k

ii o

T e e Tu K e e e e

T T

Para que nuestra función no quede determinada por los valores actuales, es necesario definir y

expresar uk en función de los valores pasados. Se tiene que:

8

2

11 1 1 2

0

·2

ko k o d

k c k i k k

ii o

T e e Tu K e e e e

T T

Luego, restando uk y uk-1 se tiene:

11 1 1 1 2· 2·

2

o k k dk k k c k k k k k k

i o

T e e Tu u u k e e e e e e

T T

Finalmente reagrupando:

1 2

21 · 1 · · ·

2 2

o d o d dk c k c k c k

i o i o o

T T T T Tu k e k e k e

T T T T T

A modo de simplificación, se definen como q0, q1 y q2, a las contantes que acompañan al error, de

esta manera, se tiene:

1 1 2 2· · ·k o k k ku q e q e q e

En donde:

1

2

12

21

( )

( 2

)

·

o do c

i o

o dc

i o

dc

o

T Tq k

T T

T Tq k

T T

Tq k

T

Así se puede expresar uk como:

1 1 1 2 21 · · ·ok kk k k k ku q e qu eu qu e

9

Figura 7 Diagrama de un controlador PID

5. Métodos de sintonización de parámetros

Sintonizar un controlador PID significa establecer el valor que deben tener los parámetros de ganancia

(Banda Proporcional), Tiempo Integral (Reset) y Tiempo derivativo (Rate), para que el sistema

responda en una forma adecuada. La primera etapa de todo procedimiento de sintonización consiste

en obtener la información estática y dinámica del lazo.

Existen diversos métodos para ajustar los parámetros de controladores PID, pero todos caen dentro

de dos tipos:

1. Método de ajuste en lazo cerrado.

2. Método de ajuste en lazo abierto.

Método de ajuste en lazo cerrado

Métodos basados en la respuesta al lazo cerrado del proceso, dentro de estos, se encuentran el método

Ziegler-Nichols, una variación de éste llamado el “método de la oscilación amortiguada” y, por

último, un método de prueba y error.

Método de Ziegler Nichols

El método consiste en obtener la respuesta de la señal medida a una perturbación (por ejemplo un

pulso en el set point) con controlador proporcional.

Se observa la respuesta y si es amortiguada, se incrementa la ganancia hasta lograr oscilaciones

sostenidas (oscilaciones con amplitud constante).

La ganancia del controlador (proporcional) en este caso se denomina “Ganancia crítica” y se denota

Kcu y el período de las oscilaciones se llama “Período Crítico”

Los pasos de sintonización de este método son los siguientes:

1. Desconectar los modos I y D fijando Td = 0 y Ti =∞

2. Conecte el controlador en automático.

3. Con la ganancia en un valor automático aplique una pequeña entrada (perturbación) y observe

la respuesta. Una forma fácil 1 de aplicar esta perturbación en la entrada es mover la

referencia a un nuevo valor, mantenerla por unos segundos para luego retornarla al valor

original.

4. Si la curva de respuesta en el punto 3) no se amortigua implica que la ganancia es demasiado

alta (BP muy baja). Se disminuye la BP y se repite el punto 3).

10

5. Cuando la respuesta es similar a la curva B, los valores de BP y el período son anotados para

usarlos en la determinación de los parámetros.

Figura 8 Diagrama de un controlador PID

Las relaciones para determinar los parámetros son las siguientes:

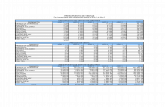

Controlador Kc Ti Td

P 0.45Kcu ∞ 0

PI 0.45Kcu Pcu/1.2 0

PD 0.6 Kcu ∞ Pcu/8

PID 0.6 Kcu 0.5Pcu Pcu/8

Tabla. 1: Tabla con las relaciones para determinar parámetros mediante ziegler nichols

Este método es aplicable sólo en el caso en que el proceso bajo control permita oscilaciones en su

respuesta, y éstas aumenten a medida que disminuye BP (aumenta la ganancia).

En casos en que no se puede llevar el proceso a una oscilación sostenida se utiliza el método de

Harriot.

11

Método Harriot

En este caso se realizan los mismos puntos descritos para el método Ziegler-Nichols hasta que la

curva de respuesta del proceso posee una razón de amortiguamiento de 1/4 se anota sólo el valor del

periodo P.

Con este valor de P se determinan los parámetros

/ 6 /1.5i dT P T P

Después de posicionar el controlador a estos valores de Y, se ajusta la ganancia hasta alcanzar

nuevamente la razón 1/4 en la respuesta. La ganancia obtenida será el valor usado en la sintonía del

controlador.

Método de prueba y error

El procedimiento es el siguiente:

1. Quitar toda acción derivativa e integral del controlador (T_d=0,T_i=∞).

2. Poner una baja ganancia, o lo que es equivalente, una alta banda proporcional (del orden de

300%).

3. Aumentar la ganancia (por ejemplo en factores de 2) y hacer una prueba de respuesta al

escalón.

4. Repetir c) hasta que la respuesta sea oscilatoria (casi) sin amortiguación.

5. Disminuir la ganancia a la mitad del valor obtenido en d).

6. Poner acción integral comenzando desde el máximo valor del controlador y observar la

respuesta escalón.

7. Reducir TI (en factores de 2) hasta que la respuesta sea muy oscilatoria.

8. Aumentar a TI al doble del valor determinado en g).

9. Poner acción derivativa hasta que el ruido aparezca en la salida del controlador.

10. Reducir TD a la mitad del valor determinado en i).

11. Varié la ganancia en torno al valor puesto y examine la respuesta hasta obtener una aceptable.

12

Figura 9 Método prueba y error

Método de ajuste en lazo abierto

Para ajustar los parámetros de los controladores según estos métodos se requiere primero conocer la

respuesta del proceso en lazo abierto (sin control). Luego, utilizando algunas relaciones, se determina

el valor que deben tomar estos últimos.

Para obtener la respuesta del proceso en lazo abierto (conocida como “curva de reacción”), se deben

realizar los siguientes pasos:

1. Deje que el proceso alcance un estado estacionario.

2. Pase el controlador a MANUAL (proceso sin control).

3. Con el controlador en MANUAL, produzca un cambio escalón en la salida del controlador.

4. Grafique la evolución de la variable controlada.

5. Deje que alcance un nuevo estado estacionario.

6. Termine el registro y pase al controlador al modo automático.

Una curva de reacción típica, producto de un cambio escalón de amplitud en la variable manipulada,

Figura 10.Curva de reacción típica

13

Dónde:

𝑦𝑖 , 𝑦𝑓: Valor inicial y final de la variable controlada.

𝜏: Constante de tiempo. Tiempo que demora en alcanzar.

𝜃: Retardo.

𝐾 =∆𝑦

∆𝑢: Ganancia del proceso.

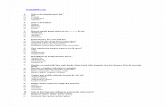

Los métodos de ajuste en lazo abierto más usados son Ziegler-Nichols, Cohen-Coon y 3c. Es difícil

poder decir cuál es mejor ya que depende mucho de las características del proceso.

En la tabla siguiente se presenta una comparativa de las expresiones matemáticas de los métodos en

lazo abierto, para determinar los parámetros de los controladores P,PI,PID de acuerdo a cada uno de

estos tres métodos nombrados

Tabla 1.Tabla comparativa de métodos de lazo abierto

6. Simulación de un modelo para control de flujo y nivel del sistema

14

Figura 11.Diagrama en bloques lazo simple a simular en

SISOTOOL

Método RootLocus (SISOTOOL)

Es un método en lazo abierto, que utiliza el lugar geométrico de las raíces para obtener los parámetros

del controlador que lleven al sistema a una respuesta deseada en lazo cerrado. El método se basa en

graficar la ubicación de los polos de la ecuación característica del sistema.

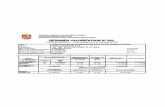

Para proceder a la simulación de este proceso en lazo abierto, se necesitan los siguientes parámetros,

que se obtuvieron el en laboratorio 1:

Parámetros de la válvula

Funciones de transferencia de cada elemento del sistema lazo abierto:

Válvula de descarga (Planta)

K 0.81

𝜃 0.4

𝜏 1.9

15

El retardo se puede modelar usando la aproximación de Padé:

Controlador PI de flujo:

Donde 𝐾𝑝 y 𝐾𝑐 , son las ganancias del controlador.

Ahora para simular usamos el entorno MATLAB con el comando SISOTOOL, en la figura 11, se

aprecia el diagrama de bloques a simular.

Donde,

C: Controlador de flujo

G: Válvula de descarga (planta)

H: Realimentación (consideramos H=1)

Resultados

Lazo simple de control :

16

Figura 12.Lugar geométrico de las raíces y diagrama de bode (magnitud y fase)

Figura 13.Respuesta del sistema a la entrada escalón

Figura 14.Sintonización del controlador PI de flujo

A partir de la figura 12, se observa que si aumentamos la ganancia el sistema se volverá inestable,

produciéndose una componente oscilatoria del sistema.

En la figura 13, se aprecia que la respuesta a la entrada escalón del sistema posee un pequeño

sobrepaso, además que no posee error en estado estacionario.

En consecuencia, en la figura 14, se muestra el valor de la compensación (sintonización) del

controlador PI de flujo, para obtener una respuesta dentro de los rangos estables del sistema.

17

Con todo lo anterior, la ganancia del controlador de flujo queda:

𝐶 = 𝑇𝑖 ∗ 0.81811 = 0.81811

Con 𝑇𝑖=1, tiempo integrativo calculado en el laboratorio 1, con el método prueba y error.

Lazo de control en cascada :

Figura 15. Lugar geométrico de las raíces y diagrama de bode (magnitud y fase)

18

Figura 16. Respuesta del sistema a la entrada escalón controlado PI

Figura 17.Sintonización del controlador PI de flujo

Figura 18. Respuesta del sistema a la entrada escalón controlado P

19

Figura 19.Sintonización del controlador PI de flujo

A partir de la figura 15, se observa que si aumentamos la ganancia el sistema se volverá inestable,

produciéndose una componente oscilatoria del sistema.

En la figura 16, se aprecia que la respuesta a la entrada escalón del sistema posee un pequeño

sobrepaso, pero posee un pequeño error en estado estacionario.

En consecuencia, en la figura 17, se muestra el valor de la compensación (sintonización) del

controlador PI de nivel, para obtener una respuesta dentro de los rangos estables del sistema.

Para estabilizar el error en estado estacionario, se prueba con el controlador proporcional P, en vez

de PI. Se puede observar en la figura 18, que la respuesta del sistema a entrada escalón, se atenúa el

error.

Por consiguiente, el valor del constante Kc del controlador de nivel queda en 0.28985 (véase figura

19).

Figura 20.Diagrama en bloques lazo control en cascada a simular en SISOTOOL

20

7. Experiencias a realizar en el laboratorio:

a) Aplicación de los métodos de sintonización :

En esta actividad, utilizaremos método de sintonización de lazo abierto y cerrado, para la

configuración del controlador en lazos de control simple y en casada.

b) Contrastar resultados :

En esta actividad, comparemos los diferentes valores de las ganancias del controlador con diferentes

métodos y definir cuál es el mejor que se ajusta al sistema.