Propiedades de un multimetro

-

Upload

toni-miranda -

Category

Documents

-

view

156 -

download

0

description

Transcript of Propiedades de un multimetro

UNIVERSIDAD DON BOSCO

FACULTAD DE E. TECNOLOGICOS

ESCUELA DE MECANICA

CÁTEDRA

CIENCIA DE LOS MATERIALES

GT-01

DOCENTE

ING. SATURNINO GAMEZ

TEMA

MATERIALES DE INGENIERIA, GALVANOMETRO (PARTE 2)

ESTUDIANTES

(AM110701) AGUILAR MIRANDA, JOSE ANTONIO

(LR110246) LÓPEZ RAMOS, GERARDO ANTONIO

CIUDADELA DON BOSCO, SABADO 21 DE AGOSTO DE 2011

Introducción

Como parte del proceso de formación académica, el contenido y la fabricación de piezas de un instrumento son indispensables para conocer

de este tanto como sus propiedades, como constituyentes.

En este avance del proyecto de cátedra podremos observar las piezas y los elementos que los constituyen, presentes en un galvanómetro,

también veremos algunos ensayos a los que son sometidos este tipo de piezas, para la verificación de las propiedades adecuadas a cumplir, así llevarse al proceso de fabricación de piezas y después de ensamblado.

Objetivos

-Conocer más a fondo los materiales utilizados para la composición de este galvanómetro múltiple.

-Conocer cuáles fueron las pruebas mecánicas para conocer que tan eficiente es el metal para ser utilizado en esta pieza.

-Describir el proceso de tratamiento para partiendo del estado de entrega hasta el estado obtenido (armazón de la pieza).

-Familiarizarse con los materiales de ingeniería y sus características para un mejor conocimiento de la relación de estos para su uso en distintos dispositivos.

Galvanómetro

El galvanómetro es un aparato que se utiliza para medir la corriente eléctrica. Para ello los materiales que lo conforman deben tener grandes propiedades de resistencia a la temperatura y que el material pueda dejar pasar fácilmente la corriente eléctrica.

Los materiales son necesarios para la fabricación de productos. En el diseño de un objeto ha de emplearse el material que mejor se adapta a sus

exigencias de uso y que resulta más económico. Es necesario conocer los tipos de materiales susceptibles de ser empleados. El ser humano viene utilizando diversos materiales desde épocas ancestrales,

aprovechando los recursos disponibles de su entorno, como madera, arcilla, metales, etcétera.

Para designar las edades prehistóricas los historiadores utilizan el nombre del material que se usaba predominantemente en ellas.

Para la obtención de una buena pieza, el metal debe presentar ciertas propiedades:

Propiedades Sensoriales Propiedades Ópticas Propiedades Térmicas Propiedades Magneticas Propiedades Químicas Propiedades Mecanicas:

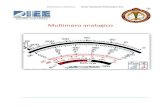

Partes de un galvanómetro:

- Elasticidad - Tenacidad- Plasticidad - Fatiga- Ductilidad - Maquinabilidad- Maneabilidad - Resiliencia - Dureza - Acritud- Fragilidad - Colabilidad- Etc.

1-Imán permanente o imán temporal

2-Bobinas móviles

3-Aguja indicadora

4-Escala en unidades según tipos de lecturas

5-Pivotes

6-Cojinetes

7-Resortes

8-Pernos de retención

9-Tornillo de ajuste cero

10-Mecanismo de amortiguamiento

El galvanómetro consta de una aguja indicadora, unida mediante un resorte espiral, al eje de rotación de una bobina rectangular plana, que está suspendida entre los polos opuestos de un imán permanente. En el interior de la bobina se coloca un núcleo de hierro dulce, con el fin de concentrar en ella las líneas de inducción magnética.

Al estar la bobina sumergida en el interior de un campo magnético uniforme, creado por el imán fijo, cuando circula corriente por ella, se produce un par de fuerzas sobre la bobina que hace que rote, arrastrando consigo a la aguja unida a su eje. La aguja se mueve e indica en una escala, la intensidad de corriente que atraviesa la bobina. El resorte espiral permite que la aguja vuelva a su posición original, una vez que se interrumpe el paso de la corriente.

Procesos de fabricación para transformarlos desde el estado de entrega hasta el producto final (trabajo mecánico, tratamientos térmicos y termoquímicos)

El galvanómetro, como se sabe es un aparato que se emplea para indicar el paso de la corriente eléctrica por un circuito y para la medida precisa de su intensidad. Para ello se utilizan los efectos térmicos o magnéticos que causan el paso de la corriente eléctrica.

Para que el galvanómetro sea eficiente, los materiales que lo componen deben ser muy buenos, tanto para pasar la corriente eléctrica y también resistir las temperaturas que manejan y evitar la posibilidad de fundirse y por ende arruinarse. En la figura está representado un galvanómetro de cuadro móvil, en el que se aprecia la bobina o cuadro móvil y el muelle o resorte que hace volver a la aguja indicadora a la posición de reposo al cesar la corriente eléctrica.

Para medir la intensidad de una corriente eléctrica se conecta en paralelo con el galvanómetro una resistencia de bajo valor llamada “shunt” y de esta manera el instrumento puede medir intensidades elevadas con muy poca caída de tensión, ya que el amperímetro se conecta en serie con el circuito. Para la medida de la tensión eléctrica se dispone una resistencia de alto valor, llamada “multiplicadora”, en serie con el galvanómetro. Así el instrumento presenta una impedancia de entrada alta y la carga sobre el circuito al que se conecta es mínima.

Los parámetros que nos interesa conocer de un determinado galvanómetro son su resistencia interna y la sensibilidad, es decir, la intensidad de la corriente necesaria para llevar la aguja hasta el final de la escala.

Para obtener estos datos necesitamos un polímetro, preferentemente digital, una fuente de alimentación estabilizada, si es posible variable y algunas resistencias o potenciómetros de diversos valores.

Para que el polímetro funcione, los metales que lo componen para que el paso de la corriente sea eficiente, debe de tener una gran resistencia a la temperatura, en el sentido que no se funda y arruine el aparato. Los metales que conforman al galvanómetro, son tratados de diferentes maneras, porque tienen un diferente fin, para ello se le hicieron diferentes pruebas de resistencia, calentamiento y diferentes tipos de enfriamiento para aumentar su dureza y resistencia.

Para la selección de los mejores metales que sean aptos para la construcción del galvanómetro, el diseñador se interesó en:

Las propiedades térmicas: las cuales describen el comportamiento del material frente al calor.

Conductividad térmica: modificación de las características mecánicas a la elevación de la temperatura

Las propiedades químicas: resistencia a la oxidación y a la corrosión.

Las propiedades magnéticas: capacidad que tiene un metal ferroso (hierro y sus aleaciones) para ser atraído por un imán, así como a la posibilidad de que las propiedades magnéticas del imán sean transferidas al metal.

Elementos de la armazón interna:

*Tableta circuito interno:

Baquelita (plástico aislante): sustancia plástica totalmente sintética. Se trata de un fenoplástico que hoy en día aún tiene aplicaciones interesantes. Este producto puede moldearse a medida que se forma y endurece al solidificarse. No conduce la electricidad, es resistente al agua y los solventes, pero fácilmente mecanizable.

Su permitividad dieléctrica relativa es de 0,65. El alto grado de entrecruzamiento de la estructura molecular de la baquelita le confiere la propiedad de ser un plástico termoestable: una vez que se enfría no puede volver a ablandarse.

Aluminio: punto de fusión: 660.370C; puro 99.9%. Externo pulido brillante. Interno pulido mate - materiales de bakelita y aluminio.

En los materiales alumínicos se puede admitir que el valor del límite de aplastamiento 0,2% (parámetro de la resistencia a la compresión) es igual al valor del límite elástico 0,2% de tracción. La resistencia a la compresión o el límite de aplastamiento 0,2% tienen importancia principalmente en las piezas sometidas a compresión tales como cojinetes de fricción.

La resistencia a la flexión en las aleaciones de aluminio se tiene en cuenta para las de fundición, en aquellos casos en que, al realizar el ensayo de tracción no es posible determinar el límite elástico con suficiente exactitud a causa de su pequeño valor.

La resistencia al cizallamiento es importante para el cálculo de la fuerza necesaria para el corte y para determinadas construcciones. No existen valores normalizados. Generalmente está entre el 55 y 80 % de la resistencia a la tracción.

Casi nunca se determina la resistencia a la torsión, si se considera una distribución lineal de tensiones, puede considerársela igual a la resistencia al cizallamiento.

Al aumentar la temperatura, disminuyen la resistencia a la tracción, el límite elástico y la dureza, en tanto que, en general, aumenta el alargamiento de rotura y la estricción de rotura. El factor tiempo juega un papel esencial en la determinación de valores de resistencia para altas temperaturas. El comportamiento de los metales a bajas temperaturas depende fundamentalmente de la estructura de su red cristalina. El aluminio con su red FCC ( ó CCC ) tiene la misma estructura que el cobre, el níquel o los aceros austeníticos, por eso no se presentan nunca en las aleaciones de aluminio a temperaturas bajas las complicaciones ( rápido descenso de la resiliencia, entre otras ) que tienen lugar en los metales BCC, sobre todo en los aceros ferríticos.

Silicio: Los tratamientos de esferoidización, al igual que los demodificación permiten variar la forma y la distribución de los cristales de silicio eutéctico. La esferoidización se produce al calentar las muestras a temperaturas altas, próximas a la temperatura eutéctica, [500-550 ºC], durante tiempos prolongados. La evolución del silicio depende de la estructura de partida y de la temperatura de tratamiento elegida. Así pues, el tratamiento de esferoidización puede potenciar las características mecánicas de la aleación aumentando la plasticidad y el alargamiento, sin pérdida de la resistencia mecánica.

Como consecuencia del tratamiento de esferoidización, las partículas de silicio experimentan una evolución en la que cabe distinguir tres etapas o fases que se comentan a continuación:

1ª Etapa de subdivisión o escalonamiento: este primer estadio de la evolución de los cristales de silicio aparece en aquellos puntos más activos de la superficie del cristal, con mayor energía libre, llamados escalones de esferoidización. Los contornos o aristas vivas de los cristales aparecen redondeados después de la subdivisión, debido a la redisolución parcial del silicioeutéctico; su división produce una reducción de su longitud. Por el hecho deproducirse la subdivisión de las partículas de silicio, su número aumenta y sumorfología tiende hacia la forma ideal que es la esférica. En el caso de los cristales de silicio eutéctico pertenecientes a aleaciones sin modificar, esta primera etapa de escalonamiento aparece claramente. Mientras que en el caso de aleaciones modificadas, con silicio eutéctico, no se detecta escalonamientodebido a que los cristales de silicio se presentan ya redondeados.

2ª Etapa de crecimiento: tras producirse la subdivisión de las partículas de silicio, el siguiente paso es el de crecimiento, en el que unas partículas crecen a expensas de otras por la falta dehomogeneidad del silicio en la fase matriz. Tras producirse la subdivisión de las partículas de silicio, el siguiente paso es el de crecimiento, en el que unas partículas crecen a expensas de otras por la falta de homogeneidad del silicio en la fase matriz, lo que supone la existencia de un gradiente de concentración, y provoca un flujo o trasiego de átomos de silicio, desde laspartículas de menor radio hacia las de mayor, con el fin de mantener el equilibrio de lainterfase. En este estadio se consigue una redistribución más homogénea de las partículas desilicio, disminuye el número total de partículas , y su forma se hace más esférica. Esteproceso se desarrolla de forma continua a tiempos de tratamiento prolongados.

3ª Etapa de esferoidización: se tiende a la forma más estable de las partículas de silicio, que es la esférica; la etapa de esferoidización se superpone a la de crecimiento, sin una separación clara. La evolución descrita se puede considerar válida para cualquier estructura, independientemente del contenido de silicio de la aleación.

Asbesto: también llamado amianto, es un grupo de minerales metamórficos fibrosos. Están compuestos de silicatos de cadena doble.

Asbesto es el nombre asignado a un grupo de seis materiales fibrosos diferentes (amosita, crisotilo, crocidolita y las formas fibrosas de tremolita, actinolita, y antofilita) que ocurren en forma natural en el ambiente.

Los minerales de asbesto tienen fibras largas y resistentes que se pueden separar y son suficientemente flexibles como para ser entrelazadas y también resisten altas temperaturas.

Debido a su capacidad inherente de soportar altas temperaturas, fricción, productos químicos y corrientes eléctricas, el asbesto se ha utilizado en miles de aplicaciones, desde materiales de construcción hasta equipo incombustible. Sin embargo, como la exposición prolongada al asbesto puede causar un número de complicaciones de salud severas, cualquier cosa que contiene asbesto - incluyendo productos térmicos de asbesto - debe, por ley, llevar una etiqueta que advierte e identifica los riesgos del asbesto.

A pesar de estas etiquetas con advertencias del asbesto, algunas personas aún desarrollan condiciones peligrosas relacionadas al asbesto, como cáncer del pulmón o del mesotelioma.

Como muchos productos térmicos de asbesto se utilizan regularmente y con frecuencia, se descomponen naturalmente, liberando fibras tóxicas de asbesto al aire. Tenga presente que, mientras el asbesto está intacto realmente no es peligroso, pero fibras de asbesto disturbadas, especialmente las que permanecen suspendidas en el aire por días, son extremamente carcinógenas (que causa cáncer).

Latón: es una aleación de cobre y zinc que se realiza en crisoles o en un horno de reverbero o de cubilote. Las proporciones de Cobre y Zinc se pueden variar para crear un rango de latones con propiedades variables. En los latones industriales el porcentaje de Zn se mantiene siempre inferior al 50%. Su composición influye en las características mecánicas, la fusibilidad y la capacidad de conformación por fundicíón, forja, estampación y mecanizado.

En cambio, el bronce es principalmente una aleación de cobre con estaño, No obstante, algunos tipos de latones son denominados bronces. El latón es una aleación sustitucional, la cual es usada para decoración debido a su brillo de apariencia similar al del oro, para aplicaciones donde se requiere baja fricción, tales como cerraduras, válvulas, etc.

Existen tres grupos principales de latones en función de su porcentaje de Zn.

Latones de primer título, con porcentaje de Zn inferior a 33% Latones de segundo título, con porcentaje de Zn de 33 a 45%

Latones de tercer título con porcentajes de Zn superior a 45% sin apenas aplicaciones industriales.

Los latones de acuerdo a los elementos minoritarios que intervengan en la aleación son maleables únicamente en frío,y no caliente, y algunos no lo son a ninguna temperatura. Todos los tipos de esta aleación se vuelven quebradizos cuando se calientan a una temperatura próxima al punto de fusión.

El latón es más duro que el cobre, pero fácil de mecanizar, grabar y fundir, es resistente a la oxidación, a las condiciones salinas y es dúctil por lo que puede laminarse en planchas finas. Su maleabilidad varía según la composición y la temperatura, y es distinta si se mezcla con otros metales, incluso en cantidades mínimas.

Estaño: punto de fusión: 231.9680C; es muy dúctil y maleable a 1000C, y es atacado por los ácidos fuertes. Ordinariamente es un metal blanco plateado, pero a temperatura por debajo de los 130C se transforma a menudo en una forma alotrópica conocida como estaño gris, que es un polvo amorfo de color grisáceo. Al doblar una barra de estaño ordinaria, esta emite un sonido crepitante llamado grito del estaño, producido por la fricción.

El estaño es un metal muy utilizado en miles de procesos, en este caso es muy utilizado para las soldaduras de los alambres de cobre. En forma de hojalata, se usa como capa protectora para recipientes de cobre, de otros metales utilizados para fabricar latas y artículos similares. El estaño es importante en las aleaciones comunes de bronce, en la soldadura y en el metal de imprenta. También se usa con titanio en la industria aeroespacial, y como ingrediente de algunos insecticidas. El sulfuro de estaño, conocido como oro musivo, se usa en forma de polvo para broncear artículos de madera.

Cobre: punto de fusión: 1083.2 - 1083.6 °C Una de las propiedades fundamentales del cobre es su maleabilidad que permite producir todo tipo de láminas desde grosores muy pequeños, tanto en forma de rollo continuo como en planchas de diversas dimensiones, mediante las instalaciones de laminación adecuadas.

El cobre puro no es muy adecuado para fundición por moldeo, porque produce galleo. El galleo se produce cuando el oxígeno del aire es absorbido por el metal a altas temperaturas formando burbujas y, al enfriarse este, se libera el aire de las burbujas creando gran cantidad de minúsculos hoyos en la superficie de las piezas fundidas.

Sus aleaciones si permiten fabricar piezas por cualquiera de los procesos de fundición de piezas que existen dependiendo del tipo de pieza y de la cantidad que se tenga que producir. Los métodos más usuales de fundición son por moldeo y por centrifugado.

Se denomina fundición por moldeo al proceso de fabricación de piezas, comúnmente metálicas pero también de plástico, consistente en fundir un material e introducirlo en una cavidad, llamada molde, donde se solidifica. El proceso de fundición centrifugada consiste en depositar una capa de fundición líquida en un molde de revolución girando a gran velocidad y solidificar rápidamente el metal mediante un enfriamiento continuo del molde o coquilla. Las aplicaciones de este tipo de fundición son muy variadas.

Las piezas de cobre o de sus aleaciones que van a someterse a trabajos de mecanizado por arranque de viruta tienen en su composición química una pequeña aportación de plomo y azufre que provoca una fractura mejor de la viruta cortada.

Para soldar uniones de cobre o de sus aleaciones se utilizan dos tipos de soldadura diferentes: soldadura blanda y soldadura fuerte.

La soldadura blanda es aquella que se realiza a una temperatura de unos 200 °C y se utiliza para la unión de los componentes de circuitos impresos y electrónicos se utilizan soldadores de estaño y el material de aporte es una aleación de estaño y plomo en forma de alambre en rollo y que tiene resina desoxidante en su alma. Es una soldadura poco resistentes y sirve par asegurar la continuidad de la corriente eléctrica a través del circuito.

Paladio: punto de fusión: 1552 °C; es un elemento metálico blanco-plateado, relativamente escaso. El paladio es uno de los elementos de transición del sistema periódico. Su arreglo atómico es de largo alcance y su microestructura es FCC. No posee propiedades magnéticas.

Su dureza es de 4.5 HB. El paladio es un metal que cuando está caliente es blando y dúctil. En frío aumenta su resistencia y dureza. Como el oro, puede estirarse en láminas finísimas; es uno de los más reactivos de su serie. Tiene una buena resistencia a la corrosión, pero es soluble en ácidos oxidantes y álcalis fundidos. Absorbe el hidrógeno rápidamente (hasta 900 veces su propio volumen).

El paladio se utiliza en grandes cantidades en la fabricación de contactos para equipos de telecomunicaciones. Junto con el platino, es considerado uno de los mejores procesos de impresión monócroma. Fue Presentado comercialmente en 1916 por la Compañía Platinotype, el procedimiento utiliza la mezcla de tres concentraciones que incluyen cloruro de potasio, paladio y soluciones férricas entre otros elementos. Sin embargo, el paladio es más barato y su tonalidad más cálida. Se utiliza en catalizadores, aleaciones de paladio, plata y cobre; son muy duras y estables a la corrosión, por eso se utilizan en prótesis, en odontología, instrumental médico quirúrgico, contactos eléctricos, crisoles, en aleaciones de joyería; el oro blanco es oro aleado con paladio que lo decolora.

El metal se usa principalmente en el campo de las comunicaciones, donde se utiliza para revestir contactos eléctricos en dispositivos de control automático.

Níquel: punto de fusión: 1455 °C; metal pesado que se obtiene de un mineral llamado garnierita. Los principales aleantes del níquel son el cromo, el molibdeno y el cobre.

El níquel es un elemento natural muy abundante. El níquel puro es un metal duro, blanco-plateado que puede combinarse con otros metales, tales como el hierro, cobre, cromo y cinc para formar aleaciones. Estas aleaciones se usan para fabricar monedas, joyas, y artículos tales como válvulas e intercambiadores de calor. La mayor parte del níquel se usa para fabricar acero inoxidable.

El níquel puede combinarse con otros elementos, como por ejemplo el cloro, azufre y oxígeno para formar compuestos de níquel. Muchos compuestos de níquel se disuelven fácilmente en agua y son de color verde. Los compuestos de níquel se usan en niquelado, para colorear cerámicas, para fabricar baterías y como catalizadores, que son sustancias que aumentan la velocidad de reacciones químicas. El níquel se encuentra en todos los suelos y es liberado por emisiones volcánicas. El níquel también se encuentra en meteoritos y en el suelo de los océanos. El níquel y sus compuestos no tienen olor ni sabor característicos.

Alnico, aleación para imanes. El mu-metal se usa para apantallar campos magnéticos por su elevada permeabilidad

magnética.

Las aleaciones níquel-cobre (monel) son muy resistentes a la corrosión, utilizándose en motores marinos e industria química.

La aleación níquel-titanio (nitinol-55) presenta el fenómeno de efecto térmico de memoria (metales) y se usa en robótica, también existen aleaciones que presentan superplasticidad.

Crisoles de laboratorios químicos.

Níquel Raney : catalizador de la hidrogenación de aceites vegetales.

Se emplea para la acuñación de monedas, a veces puro y, más a menudo, en aleaciones como el cuproníquel.

Elementos de la armazón externas:

Hierro: punto de fusión: 1535 °C; es un metal alotrópico, lo cual significa que puede existir en más de un tipo de estructura reticular, dependiendo de la temperatura. El hierro forjado es esencialmente en un metal de dos componentes que consta de hierro de alta pureza y escoria. La escoria se compone principalmente de silicato de hierro. No hay fusión o relación química entre la escoria y el hierro.

La presencia del hierro en el agua provoca precipitación y coloración no deseada. Existen técnicas de separación del hierro del agua.

El uso más extenso del hierro (fierro) es para la obtención de aceros estructurales; también se producen grandes cantidades de hierro fundido y de hierro forjado. Entre otros usos del hierro y de sus compuestos se tienen la fabricación de imanes, tintes (tintas, papel para heliográficas, pigmentos pulidores) y abrasivos (colcótar).

Un aspecto interesante de la química del hierro es el arreglo de los compuestos con enlaces al carbono. La cementita, Fe3C, es un componente del acero. Los complejos con cianuro, tanto del ion ferroso como del férrico, son muy estables y no son intensamente magnéticos, en contraposición a la mayor parte de los complejos de coordinación del hierro. Los complejos con cianuro forman sales coloradas.

El hierro forjado de calidad se distingue por su bajo contenido de carbono y manganeso. El contenido de carbono esta generalmente por debajo del 0.08% y el manganeso por debajo del 0.06%.

Como el hierro forjado es un material compuesto, hay muchos métodos para distinguir al hierro forjado del acero. Las propiedades mecánicas del hierro forjado son en gran manera, las del hierro puro; sin embargo, debido a la naturaleza de la distribución de la escoria, la resistencia tensil y la ductilidad sn mayores en la dirección longitudinal o de laminado que en la dirección transversal al laminado.

Acero: es una aleación de hierro y carbono, donde el carbono no supera el 2,1% en peso de la composición de la aleación, alcanzando normalmente porcentajes entre el 0,2% y el 0,3%. Porcentajes mayores que el 2,0% de carbono dan lugar a las fundiciones, aleaciones que al ser quebradizas y no poderse forjar —a diferencia de los aceros—, se moldean.

La Ingeniería Metalúrgica trata al acero a una familia muy numerosa de aleaciones metálicas, teniendo como base la aleación hierro-carbono. El hierro es un metal, relativamente duro y tenaz, con diámetro atómico dA = 2,48 Å (1 angstrom Å = 10–10 m), con temperatura de fusión de 1.535 °C y punto de ebullición 2.740 °C. Mientras el carbono es un metaloide, con diámetro mucho más pequeño (dA = 1,54 Å), blando y frágil en la mayoría de sus formas alotrópicas (excepto en la forma de diamante en que su estructura cristalográfica lo hace el más duro de los materiales conocidos). Es la diferencia en diámetros atómicos lo que va a permitir al

elemento de átomo más pequeño difundir a través de la celda del otro elemento de mayor diámetro.

El acero es el más popular de las aleaciones, es la combinación entre un metal (el hierro) y un metaloide (el carbono), que conserva las características metálicas del primero, pero con propiedades notablemente mejoradas gracias a la adición del segundo y de otros elementos metálicos y no metálicos. De tal forma no se debe confundir el hierro con el acero, dado que el hierro es un metal en estado puro al que se le mejoran sus propiedades físico-químicas con la adición de carbono y demás elementos.

Se circunscribe a los aceros al carbono en los que este último es el único aleante o los demás presentes lo están en cantidades muy pequeñas pues de hecho existen multitud de tipos de acero con composiciones muy diversas que reciben denominaciones específicas en virtud ya sea de los elementos que predominan en su composición (aceros al silicio), de su susceptibilidad a ciertos tratamientos (aceros de cementación), de alguna característica potenciada (aceros inoxidables) e incluso en función de su uso (aceros estructurales). Usualmente estas aleaciones de hierro se engloban bajo la denominación genérica de aceros especiales, razón por la que aquí se ha adoptado la definición de los comunes o "al carbono" que amén de ser los primeros fabricados y los más empleados, sirvieron de base para los demás.

Plástico: se aplica a las sustancias de distintas estructuras que carecen de un punto fijo de ebullición y poseen durante un intervalo de temperaturas propiedades de elasticidad y flexibilidad que permiten moldearlas y adaptarlas a diferentes formas y aplicaciones. Sin embargo, en sentido restringido, se debe a que denota ciertos tipos de materiales sintéticos obtenidos mediante fenómenos de polimerización o multiplicación artificial de los átomos de carbono en las largas cadenas moleculares de compuestos orgánicos derivados del petróleo y otras sustancias naturales.

La primera parte de la producción de plásticos consiste en la elaboración de polímeros en la industria química. Hoy en día la recuperación de plásticos post-consumidor es esencial también. Parte de los plásticos terminados por la industria se usan directamente en forma de grano o resina. Más frecuentemente, se utilizan varias formas de moldeo (por inyección, compresión, rotación, inflación, etc.) o la extrusión de perfiles o hilos. Parte del mayor proceso de plásticos se realiza en una máquina horneadora.

Ensayos y propiedades de los materiales.

Los metales que conforman al galvanómetro, son tratados de diferentes maneras, porque tienen un diferente fin, para ello se le hicieron diferentes pruebas de resistencia, calentamiento y diferentes tipos de enfriamiento para aumentar su dureza y resistencia. A continuación e presentan los ensayos realizados en algunos de los elementos más importantes del galvanómetro:

Cobre:

El cobre al ser un material conductor que se encuentra en la bobina del galvanómetro es necesario que sea dúctil pero resistente por lo cual se somete a los siguientes procesos.

Recocido: El cobre duro recocido se presenta muy bien para operaciones en frío como son: doblado, estampado y embutido. El recocido se produce calentando el cobre o el latón a una temperatura adecuado en un horno eléctrico de atmósfera controlada, y luego se deja enfriar al aire. Hay que procurar no superar la temperatura de recocido porque entonces se quema el cobre y se torna quebradizo y queda inutilizado.

Refinado: Se trata de un proceso controlado de oxidación seguida de una reducción cuyo objeto es volatizar o reducir a escorias todas las impurezas contenidas en el cobre con el fin de obtener cobre de gran pureza.

Temple: Tanto el latón como el cobre admiten temple para aumentar su dureza y tenacidad. El proceso es mezclar cobre fundido con un porcentaje del 3 al 5% de óxido de manganeso.

Influencia de los tratamientos térmicos y mecánicos en las propiedades mecánicas:

Deformación en frío: la resistencia a la tracción, el límite elástico 0,2% y la dureza aumentan por deformación en frío, mientras que el alargamiento a la rotura y la estricción a la rotura, disminuyen.

Se reconoce en ella que el límite elástico 0,2% sube con la deformación en frío más fuertemente que la resitencia a la tracción, aproximándose cada vez más a esta de modo que se llega casi a una rotura por fragilidad sin deformación, lo que supone que la deformación en frío tiene sus limitaciones. El comportamiento en cuanto al aumento de resistencia por deformación en frío depende de la composición. También juegan un papel importante el estado de la estructura antes de la deformación y el tipo de deformación, la velocidad y la temperatura de trabajo.

Mediante la deformación en frío se pueden modificar también otras características como la conductividad eléctrica, que disminuye muy poco. La influencia de una deformación en frío sobre la resistencia a la corrosión es escasa.

Ablandamiento: mediante recocido a elevadas temperaturas se elimina la acritud en los metales deformados en frío, lo que supone, que el aumento de la resistencia conseguida con la deformación en frío, se puede aminorar en mayor o menor medida. Una eliminación total de la acritud hasta conseguir el estado inicial se produce cuando el recocido se realiza a temperaturas por encima del umbral de la recristalización. A temperaturas por debajo de este umbral aparece solamente una eliminación parcial del ablandamiento ( regeneración).

Recocido de ablandamiento, estabilización: el recocido de ablandamiento sirve para transformar materiales a un estado de resistencia muy baja y alto alargamiento. Se realiza de ordinario para facilitar trabajos de conformación o para hacerlos posible. En los materiales endurecidos en frío, el recocido de ablandamiento consiste en un recocido de recristalización, habiendo de tenerse en cuenta el tamaño de grano, la duración del recocido, el nivel del grado de deformación en frío y los recocidos intermedios.

Normalizado: el normalizado sirve para la eliminación de tensiones propias, que pueden surgir debido a un rápido enfriamiento de las piezas al colarlas, por enfriamiento rápido después del proceso de endurecimiento o por trabajo mecánico. Debido a las tensiones propias, pueden producirse deformaciones en las piezas.

Recocido total, homogeneización: con los recocidos totales se pretende conseguir una eliminación de las tensiones propias del producto fundido, un equilibrio de los granos segregados y una disolución de los constituyentes estructurales eutécticos en los bordes de los mismos. Además el recocido total sirve con frecuencia para conseguir una disgregación regular de elementos disueltos en estado de sobresaturación , especialemente Mn y Fe, que influyen sobre el comportamiento en la recristalización y en la conformabilidad en caliente. Finalmente en las aleaciones endurecibles se consigue disolver los elementos de aleación que provocan el endurecimiento. Estos se depositan de nuevo, en el siguiente enfriamiento, que no suele ser rápido. Además si se realiza correctamente el proceso, la distribución tiene lugar de tal forma que, mediante un temple posterior, la disolución tiene lugar de forma rápida y total.

El recocido total puede colaborar, por lo tanto, a la disminución de las fuerzas necesarias para la conformación en caliente, a una tendencia hacia el ablandamiento uniforme y recocido de ablandamiento y a un mejoramiento de la conformabilidad en frío.

Endurecimiento por precipitación: es el tratamiento térmico más importante que se aplica a las aleaciones de aluminio. Este tratamiento eleva notablemente la resistencia mecánica de las aleaciones de aluminio endurecibles por tratamiento térmico. El endurecimiento por precipitación tiene lugar, fundamentalmente en tres fases:

1. Por calentamiento a temperatura elevada se disuelven en la solución sólida de aluminio la mayor parte de los componentes de la aleación, que provocan el endurecimiento ( recocido de disolución ).

2. Por enfriamiento rápido, la solución sólida, enriquecida en estos componentes de la aleación se transforma, en primer lugar, en un estado sobresaturado ( temple).

3. Por permanencia, a la temperatura ambiente o a una temperatura más elevada, se producen precipitaciones de la solución sólida sobresaturada, que provocan un aumento de la resistencia a la tracción, del límite elástico 0,2% y de la dureza (envejecimiento o maduración ).

Níquel:

Aproximadamente el 65% del níquel consumido se emplea en la fabricación de acero inoxidable austenítico y otro 12% en super aleaciones de níquel. El restante 23% se reparte entre otras aleaciones, baterías recargables, catálisis, acuñación de moneda, recubrimientos metálicos y fundición. En nuestro caso se utiliza para recubrir los imanes del galvanómetro y el recubrimiento metálico de la carcasa. Por lo cual se somete a ensayos de dureza.

Ensayo de dureza

Mide la resistencia de la superficie de un material a la penetración por un objeto duro. Se ha inventado una diversidad de pruebas, siendo las más comunes de todas estas las Rockwell y Brinell.

En el ensayo de dureza Brinell, una esfera de acero duro (por lo general de 10 mm de diámetro), se oprime sobre la superficie del material. Se mide el diámetro de la impresión generada, comúnmente de 2 a 6 mm, y se calcula el diámetro de dureza o índice de dureza Brinell (abreviado como HB o BHN).

El ensayo de dureza Rockwell utiliza una pequeña bola de acero para materiales blandos y un cono de diamante para materiales más duros. La profundidad de la penetración es medida automáticamente por el instrumento y se convierte a índice de dureza Rockwell.

Propiedades

Resistencia al desgaste Resistencia a la corrosión

Resistencia a las altas temperaturas.

HierroEl hierro se utiliza para crear la carcasa del galvanómetro, por lo cual debe de poseer resistencia mecánica por lo tanto debe de pasar los siguientes ensayos:

Ensayo de tensión

El ensayo de tensión tiene como fin determinar la resistencia de un material a una fuerza estática o aplicada gradualmente. Usualmente para este tipo de ensayos se utiliza una probeta de 0.505 plg de diámetro y una longitud de 2 plg. La probeta se coloca en la maquina tal y como lo muestra la figura, y se le aplica una carga. Luego se mide la longitud de la probeta después de la aplicación de la carga para conocer su estiramiento.

Generalmente en los ensayos de tension los datos obtenidos se transforman, la carga se convierte a esfuerzo y el estiramiento en deformacion. Con estos nuevos datos se puede graficar la resistencia a la tencion de un material con una grafica similar a la siguiente:

Sus unidades más comunes son lb/ (psi) Y el megapascal (MPa).

Conclusiones

-Se reconoció cuáles fueron las pruebas mecánicas realizadas para verificar que tan eficiente es el metal para ser utilizado en esta pieza.

-Se describió el proceso de tratamiento para partiendo del estado de entrega hasta el estado obtenido (armazón de la pieza).

-Se obtuvo un mayor conocimiento de los materiales de ingeniería y sus características para un mejor conocimiento de la relación de estos para su uso en distintos dispositivos.

Bibliografía

Libros consultados:

*Sydney H. Avner. “Introducción a la metalurgia física”. Segunda edición. McGraw-Hill, México. Págs. 229, 230,232.

*Askeland R. Donald. “Ciencia e Ingeniería de los materiales”. Tercera edición. THOMSON Editores S.A de C.V, México. Págs.169-191.

Sitios web:

http://www.lenntech.es/periodica/elementos/fe.htm#ixzz0xSesnm6Thttp://html.rincondelvago.com/aluminio.htmlhttp://cgi.ebay.com/ws/eBayISAPI.dll?ViewItem&item=190409738660http://www.ferrumaceros.com/aceros.htm#responsabilidad http://www.alsasa.com/industrial.htmhttp://www.ea4nh.com/articulos/galvanometro/galvanometro.htmhttp://www.raulybarra.com/notijoya/archivosnotijoya9/9recocido_temple_metales.htmhttp://www.matweb.com