PROPUESTA DE MEJORAMIENTO PARA EL PROCESO DE RECEPCIÓN DE...

Transcript of PROPUESTA DE MEJORAMIENTO PARA EL PROCESO DE RECEPCIÓN DE...

PROPUESTA DE MEJORAMIENTO PARA EL PROCESO DE RECEPCIÓN DE

LA MATERIA PRIMA SEBO VACUNO EN LA EMPRESA NESTLÉ PURINA

PETCARE DE COLOMBIA S.A

Nira Jimena Duran Ramírez

Código: 20101277049

John Hames Luna Useche

Código: 20042275022

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS

FACULTAD TECNOLÓGICA

Bogotá D.C.

2015

PROPUESTA DE MEJORAMIENTO PARA EL PROCESO DE RECEPCIÓN DE

LA MATERIA PRIMA SEBO VACUNO EN LA EMPRESA NESTLÉ PURINA

PETCARE DE COLOMBIA S.A

Nira Jimena Duran Ramírez

Código: 20101277049

John Hames Luna Useche

Código: 20042275022

ÁREA TEMÁTICA: LOGÍSTICA

UNIVERSIDAD DISTRITAL FRANCISCO JOSÉ DE CALDAS

FACULTAD TECNOLÓGICA

Bogotá D.C.

2015

CONTENIDO

Pág.

INTRODUCCIÓN 11

1. GENERALIDADES 13

1.1 PROBLEMA 13

1.1.1 Descripción 13

1.1.2 Formulación 14

2. OBJETIVOS 15

2.1 OBJETIVO GENERAL 15

2.2 OBJETIVOS ESPECÍFICOS 15

2.3 DELIMITACIÓN O ALCANCE 15

2.4 METODOLOGÍA 15

3. MARCO REFERENCIAL 18

3.1 MARCO HISTÓRICO 18

3.1.1 Sector económico 18

3.1.2 Organización 19

3.2 MARCO TEÓRICO 20

3.2.1 Estructura y Características De La Cadena De Valor 20

3.2.1.1 Elementos de la cadena de Valor 21

3.2.1.2 Criterios para identificar la Cadena de Valor 22

3.2.1.3 Generadores de valor y de costo 23

3.2.1.4 Sistema de valor 24

3.2.2 Estado de la cadena de valor 25

3.2.2.1 Materias Primas Para la Producción 26

3.2.2.2 Producción de Alimento Balanceado para Animales 26

3.2.3 Cadena de Suministro 27

3.2.3.1 Fases de Decisión de una Cadena de Suministro 27

3.2.3.1.1 Diseño de la Cadena de Suministro 28

3.2.3.1.2 Planeación de la Cadena de Suministro 28

3.2.3.1.3 Operación de la Cadena de Suministro 28

3.2.3.2 Enfoque De Los Procesos De Una Cadena De Suministro 29

3.2.3.3 Procesos Macro De Una Cadena De Suministro 29

3.2.4 Lean Manufacturing o Manufactura Esbelta 30

3.2.4.1 Pilares del Lean Manufacturing 31

3.2.4.2 Herramientas de Lean Manufacturing 31

4. SITUACIÓN ACTUAL 35

4.1 PLATAFORMA ESTRATÉGICA 35

4.1.1 La misión 36

4.1.2 La visión 37

4.2 ESTRUCTURA ORGANIZACIONAL 37

4.2.1 Enfoques del proceso Supply Chain 38

4.2.2 Indicadores 39

4.3 PORTAFOLIO 40

4.4 PROCESOS 41

4.5 RECURSOS 45

5. DESARROLLO DE LA METODOLOGÍA 47

5.1 EVALUACIÓN DE LA SITUACIÓN ACTUAL 48

5.1.1 Formato 5W + 1H 49

5.1.2 Diagrama de Tiempos 50

5.1.3 Hoja Financiera 52

5.1.4 Cronograma 52

5.1.5 Objetivo SMED 53

5.2 REGISTRO DEL CAMBIO 53

5.2.1 Formato de Registro de Cambio 54

5.2.2 Diagrama Spaguetti 56

5.3 ANÁLISIS DE CAMBIO 58

5.3.1 Formato de Análisis de Cambio 58

5.3.2 Convertir actividades internas en externas 59

5.3.3 Implementar la herramienta ECRS 59

5.4 PLAN DE MEJORAS PROPUESTAS 61

6. CONCLUSIONES 64

7. RECOMENDACIONES 65

8. BIBLIOGRAFÍA 66

ANEXOS 67

LISTA DE FIGURAS

Pág.

Figura 1: Distribución de ventas por canal 18

Figura 2: Estructura Cadena de Valor 22

Figura 3: Cadena productiva de los alimentos concentrados y balanceados 25

Figura 4: Procesos Macro de la CS Tomado de: Administración de la

cadena de suministro 30

Figura 5: Síntesis etapas 5S 32

Figura 6: Mapa de Cadena de Valor Nestlé Purina PetCare de Colombia S.A. 36

Figura 7: Organigrama Proceso Supply Chain Nestlé Purina PetCare 37

Figura 8: Enfoques Supply Chain 39

Figura 9: Indicadores de Gestión SC 40

Figura 10: Portafolio de productos Nestlé Purina 40

Figura 11: Cadena de Abastecimiento Nestlé Purina PetCare de Colombia S.A. 41

Figura 12: Intersección de Procesos 42

Figura 13: Proceso de descargue de sebo vacuno 43

Figura 14: Creación de Valor compartido en Nestlé 46

Figura 15. Alineación SMED con estrategia NCE 47

Figura 16: Área de recepción de sebo vacuno y aceite de pollo 48

Figura 17: Formato 5W + 1H 49

Figura 18. Diagrama de Tiempos 50

Figura 19: Grafica Tiempo de Recepción y descarga 51

Figura 20: Cronograma SMED 53

Figura 21: Formato de Registro de Cambio 54

Figura 22: Registro del Cambio 55

Figura 23: Diagrama Spaguetti 56

Figura 24: Grafica de Recorrido 57

Figura 25: Formato de Análisis de Cambio 58

Figura 26: Registro de Análisis de Cambio 60

Figura 27: Fases de implementación del SMED 61

LISTA DE TABLAS

Pág.

Tabla 1: Producción eslabón industrial cadena (2009) 27

Tabla 2: Descripción de Actividades del proceso de Descargue

de Sebo Vacuno 44

Tabla 3: Tiempo de recepción y descarga sebo durante 2015 51

Tabla 4: Histórico de costos de funcionamiento del sistema 52

Tabla 5: Clasificación de las actividades 59

Tabla 6. Resultado de ejecutar ECRS 59

Tabla 7. Propuestas de mejora a corto plazo 62

Tabla 8. Propuestas de mejora a mediano plazo 63

Tabla 9. Propuestas de mejora a largo plazo 63

ANEXOS

Anexo 1. Modelo Carta especificaciones de entrega MP.

Anexo 2. Cronograma entrega de Materias Primas

Anexo 3. Propuesta distribución de tubería

Anexo 4. Diagrama Spaguetti a ser implementado con las mejoras

11

INTRODUCCIÓN

Todos sabemos que vivir en un mundo globalizado tiene tantas ventajas como

retos, la globalización y la información inmediata de lo que sucede en cualquier

parte del mundo, fomenta la excesiva competencia entre todos y dificulta la

integración de las buenas prácticas con la estrategia, los principios corporativos y

el logro de objetivos. Luego de reflexionar sobre esto, Nestlé Purina entendió que

para mantenerse como empresa Líder en nutrición, salud y bienestar, era

necesario encontrar la forma de sincronizar todos los conceptos y explotar el

potencial de los activos para lograr excelentes resultados. Comprendió que

necesitaba algo que pudiera trascender sin importar que los años pasaran o que la

gente cambiara. Necesitaba encontrar nuevos procesos, una forma de trabajo que,

entre otras cosas, le permitiera trabajar de una forma sincronizada, cumpliendo

con sus valores y reglas.

Fue así como surgió NCE (Nestlé Continuos Excellence) o Nestlé Excelencia

Continua.

NCE se podría describir como una interesante estrategia hacia la excelencia

continua, en la cual no hay una meta concreta sino varias metas intermedias que

se van conquistando paso a paso. No se trata de trabajo adicional sino una mejor

forma de hacer las cosas.

NCE retoma varias prácticas y herramientas que ya existían en la organización,

como Principios Corporativos y el Código de conducta, entre otros. La mejora

continua hace parte del ADN de la organización, de sus valores, de su cultura, y

se articula perfectamente con los principios de gestión y liderazgo. En ese orden

de ideas, se puede decir que NCE es la forma natural en la que algunos

programas de mejora han ido evolucionando a través del aprendizaje.

Nestlé Continuous Excellence (NCE) es una iniciativa a nivel mundial que inspira a

todos los colaboradores de Nestlé Purina a comprender y contribuir con lo que los

consumidores y clientes valoran. Eso se logra ofreciendo un conjunto de prácticas

que ayudan a eliminar lo que no agrega valor a los consumidores y clientes: Cero

Desperdicio, a estar alineados con las prioridades comunes: un sólo equipo, a

participar activamente y estar empoderados para contribuir con lo que los

consumidores y clientes valoran: 100% Compromiso.

Dentro de estas herramientas, NCE define pilares que se enfocan en solucionar

diversos problemas en la organización que deriven en mantener la mejora

continua como una forma natural de afrontar los problemas día a día.

Es así como TPM por medio de su pilar de mejora enfocada busca habilitar a la

gente en solución de problemas para alcanzar los objetivos del negocio, proveer

12

metodologías que inspiren y comprometan a identificar los problemas relevantes y

eliminar sus causas raíces.

Dentro de las principales competencias del pilar de mejora enfocada, está el

identificar, analizar y eliminar pérdidas.

Por medio de la Identificación y priorización de problemas / Pérdidas se asignan

proyectos para alcanzar las prioridades del negocio (IPA) y se construye un árbol

de perdidas (LTA).

Para Analizar y eliminar problemas / Pérdidas se utilizan herramientas que son

implementadas de acuerdo al objetivo a mejorar de forma que con una

metodología especifica se logren los mejores resultados; entonces para

• Analizar y Resolver Problemas las herramientas aceptadas son: IVPH (Ir, Ver,

Pensar, Hacer) Y Proyectos DMAIC.

• Analizar y reducir tiempos de cambio de formato (SMED – Single Minute

Exchange of Dies).

Es el desarrollo de la herramienta SMED la que permitirá desarrollar el presente

proyecto, logrando cumplir los objetivos propuestos alineados con la estrategia de

la organización y finalmente proveer un listado de propuestas y mejoras que

permitan a la alta gerencia tomar decisiones que ayuden a mejorar el proceso y

optimizar la cadena de valor.

13

1. GENERALIDADES

1.1 PROBLEMA

1.1.1 Descripción: Nestlé Purina PetCare de Colombia S.A.. dentro de su

proceso de Planificación de Suministro, tiene como objetivo “garantizar que los

productos terminados se ofrezcan lo más frescos posibles y en el lugar adecuado

para satisfacer la demanda del cliente, a la vez que se optimizan los recursos

teniendo en cuenta toda la cadena de valor”.1

Conforme a esta política, la organización cuenta con un área de Gestión de

Materiales Recibidos (IMM) que es la intersección entre fabricación, compras y la

cadena de suministro, en ésta se realiza la recepción de todas las materias primas

que intervienen en el proceso de elaboración de alimento seco balanceado para

mascotas.

Dentro de los diferentes tipos de materias primas, se identificó que en el proceso

de recepción de una de ellas, específicamente del sebo vacuno, se presentan una

serie de inconvenientes que han hecho que se retrase tanto el proceso en sí

mismo como el área de producción.

El sebo vacuno debe cumplir con una serie de propiedades físicas para poder ser

recibido y que permitan su fácil descargue, estas son: estado fluido o poco

viscoso y temperatura 45° C, además debe llegar con los documentos

correspondientes: remisión, certificado de análisis de fabricante y copia de orden

de compra.

La materia prima es comprada localmente a un proveedor ubicado en Fontibón,

que por la distancia que debe recorrer también dificulta que las condiciones del

sebo se conserven.

De acuerdo a la observación realizada en el proceso se listan a continuación las

dificultades presentadas:

Falta de elementos necesarios como acoples, bolsas, elementos de

limpieza.

Documentación incompleta; el carro puede llegar sin documentos o con

solo la remisión, motivo por el cual debe devolverse, afectando tanto a la

compañía como las condiciones de la materia prima.

Demora en el proceso de muestreo, ya que la persona requerida para ello

puede estar en otro lugar del área muestreando otras materias primas.

Si la materia prima llegara a solidificarse debe realizarse un proceso previo

a la descarga, calentamiento del tanque, el cual lleva alrededor de 1 hora.

1 CORPORATE QUALITY MANAGEMENT. Sistema de Gestión de la Calidad de Nestlé (NQMS).

Vevey: Nestec Ltd, 2014, p: 16.

14

En el proceso de descargue, se puede presentar taponamientos en los

filtros, inconveniente que lleva al operador a parar el descargue, soltar los

acoples, recoger el sebo que haya quedado tanto en la manguera como en

la marmita por la que pasa antes del tanque, sacar el filtro, realizar la

limpieza, y luego de ubicar todas las piezas nuevamente continuar con el

proceso de descargue.

La disponibilidad del tanque de almacenamiento de la materia prima

también afecta la recepción, debido a que su limpieza tarda 2 días, si en el

momento en que el camión llegue no está listo hay que devolverlo o hacer

que espere, afectando de manera crítica las propiedades organolépticas de

la materia prima.

Todos estos contratiempos impactan de manera importante a las siguientes áreas:

Compras: Su lead time de abastecimiento se ve afectado en la medida en

que si se devuelve la materia prima, por el motivo que sea, el tiempo puede

ampliarse de 1 a 2 días.

Producción: si la materia prima no está en los tanques en la hora

requerida no puede ejecutarse el plan de producción, lo que lleva a tiempos

muertos y retrasos en toda la fabricación.

Costos: el desperdicio de la materia prima cuando se taponan los filtros, el

tiempo muerto del personal de producción y el tiempo requerido en la

limpieza del área, generan sobrecostos en la organización.

Calidad: El producto final puede verse afectado ya que si no se realizó un

adecuado descargue en el tanque de almacenamiento para sebo, cuando la

materia prima se libere para producción, se puede presentar una

contaminación cruzada.

Medio y Ambiente y Seguridad: por los derrames presentados en el

descargue del sebo en el piso, este queda resbaloso, generando un

potencial riesgo de accidente laboral.

1.1.2 Formulación: ¿Cómo lograr optimizar el proceso de recepción de sebo

vacuno en Nestlé Purina PetCare S.A.?

15

2. OBJETIVOS

2.1 OBJETIVO GENERAL

Establecer una propuesta de mejora para lograr reducir el tiempo de recepción de

la materia prima sebo vacuno en la empresa Purina PetCare de Colombia S.A., a

través del uso de la herramienta SMED dispuesta por la empresa.

2.2 OBJETIVOS ESPECÍFICOS:

Identificar cada una de las actividades que realiza el operador para el

proceso de descargue de la materia prima, a través de un diagrama de

bloques y la realización de un diagrama de espagueti.

Clasificar las actividades identificadas en externas e internas, así como las

que se deben eliminar, combinar, reducir o simplificar.

Establecer el plan de mejoras que la organización debe ejecutar para

optimizar el proceso de recepción de la materia prima.

2.3 DELIMITACIÓN O ALCANCE

El presente trabajo tiene como alcance realizar una propuesta de mejora a partir

de la observación en el área de recepción de materias primas, desde que el

camión anuncia su llegada, hasta el descargue en los tanques de almacenamiento

de sebo vacuno, en la empresa Nestlé Purina PetCare de Colombia S.A..

Las propuestas presentadas podrán constituir el plan de acción que ejecute la

organización para optimizar el proceso de recepción y lograr la estandarización en

sus diferentes plantas.

2.4 METODOLOGÍA

Nestlé cuenta para la optimización de la cadena de valor con dos alternativas de

gestión: TPM (Total Productive Management) para las fábricas, la cual contribuye

con la confiabilidad de las líneas en busca de mejorar las necesidades del negocio

desde la producción y LEAN con sus tres iniciativas: LEAN Value Stream, que

busca conectar eficientemente la cadena de valor desde el proveedor hasta el

consumidor, LEAN Office que contribuye principalmente en mejorar el flujo de

16

información dentro de la cadena de valor y finalmente LEAN Innovation que

promueve el pensamiento LEAN desde el desarrollo de una idea, ya sea para

nuevos productos, nuevas líneas de producción o nuevos procesos pensando

principalmente en crearlos sin desperdicio desde el principio.

En función de estas alternativas Nestlé Purina ha establecido los diferentes pilares

para el desarrollo de cada metodología así como las herramientas que el

colaborador debe manejar para aportar a la mejora continua.

Para el proceso a mejorar (recepción de sebo vacuno), el pilar sobre el cual se

orienta el análisis es el de Mejora Enfocada (FI), dentro del que se determina la

metodología SMED para analizar y reducir tiempos de cambio de formato.

Las fases que se seguirán para el desarrollo de la propuesta de mejora son:

Fase 1. Entender y Evaluar la situación actual: Esta primera fase tiene como

objetivo principal definir la oportunidad de mejora mediante un formato 5W1H para

que sea lógico definir el alcance del proyecto y poderlo ubicar en el contexto del

negocio.

Posteriormente se define un objetivo claro de la mejora a lograr y los parámetros

sobre los cuales va a ser medida; también en esta fase, se define el equipo donde

se recomienda involucrar la mayor cantidad de operadores que desarrollan la

actividad a ser mejorada, identificando el nivel de habilidad del equipo para

enfocar sobre este aspecto los entrenamientos, capacitaciones y actividades que

desarrollen la habilidad de todos aquellos que sean parte del proceso.

Finalmente en esta fase se debe realizar un cronograma claro con un horizonte

real y alcanzable.

Fase 2. Registrar el cambio de producto, formato o actividad a ser estudiada:

Esta fase tiene como objetivo entender en detalle todas las actividades y

movimientos durante el cambio de producto/formato. Mediante el uso de un video

se registrará todo el proceso en tiempo real, también se generará un diagrama

spaguetti que muestre claramente los movimientos, recorridos y distancias

cubiertas durante la operación; esta fase genera como entregable un formato de

recolección de datos diligenciado con todas las actividades, movimientos,

tiempos y distancias involucradas. Para el desarrollo de esta fase se contará con

recursos como: cámaras de video (las necesarias para identificación de cada

operación), cronómetros, cinta métrica y formatos suficientes.

Fase 3. Analizar el cambio de producto, formato o actividad a ser estudiada:

En esta tercera fase, se buscará identificar las actividades realizadas para definir

aquellas que son internas y cuales son externa teniendo en cuenta su definición:

17

Actividad Externa del cambio: Todas aquellas actividades que hacen

parte del cambio de producto/formato que pueden ser realizadas sin

interrumpir la producción.

Actividad Interna del cambio: Todas las actividades que hacen parte del

cambio y que no pueden ser realizadas sin interrumpir la producción.

Se evaluará cada actividad para identificar si efectivamente agrega valor.

De esta forma, con el formato diligenciado y mediante lluvia de ideas se procurará

buscar transformar las actividades internas en externas y se identificarán

oportunidades para eliminar, combinar, reducir y simplificar las actividades

internas.

Con el registro del cambio y la lluvia de ideas, se listarán las posibles formas en

que estas ideas se pueden implementar de forma rápida.

Normalmente, convirtiendo actividades internas en externas, es posible lograr en

promedio una reducción del 40% en el tiempo de cambio.

Finalmente, el entregable de esta fase es el plan de acción para cada actividad de

acuerdo a la evaluación efectuada.

Fase 4. Plan de Mejoras propuestas: Esta fase se consolidaran las ideas de

mejora propuestas analizando el impacto en cuanto a tiempo y costo se refiere.

Se realizará el comparativo de los tiempos con las mejoras implementadas para

evidenciar el impacto de la ejecución de la propuesta.

El entregable para esta fase será el plan completo de las mejoras con sus

respectivos costos y beneficios.

18

3. MARCO REFERENCIAL

3.1 MARCO HISTÓRICO

3.1.1 Sector económico. Las mascotas son hoy por hoy un mercado en

crecimiento que dentro del sector de alimentos para animales ha tomado una

dinámica interesante. Durante los últimos años son las mascotas caseras las que

apalancan el crecimiento del segmento de forma significativa.

En este subsector, que cuenta con 5 millones de perros y 1.3 millones de gatos, se

ha evidenciado una creciente tendencia mundial de “humanización” de las

mascotas, que se refleja a su vez con un aumento importante de cifras de ventas.

Según declaración de Carlos Díaz, gerente de marketing de consumo de Nestlé

Purina, las mascotas han tomado un rol fundamental dentro de las familias, ya que

hay quienes buscan en ellos no solo compañía sino además reemplazar a un hijo,

motivo por el que las empresas dedicadas a la fabricación de este tipo de

alimentos tienen que buscar estrategias que consigan llegar a sus amos.

Los porcentajes de distribución de las ventas en los diferentes canales para la

línea de alimentos Premium, dejan ver el nivel de importancia que para las

personas tienen sus mascotas.

Figura 1: Distribución de ventas por canal.

Fuente: Dinero. Alimentos para animales: engranaje exitoso en la cadena

Los alimentos balanceados están moviendo importantes recursos, generan

empleo y desarrollo en el sector rural, sin embargo, como ocurre en otros

sectores, entre los principales retos a superar se encuentra la infraestructura.

Según la investigación en el mercado realizada por la firma Nielsen de Colombia

para Nestlé Purina, se calcula que existen más de 100 marcas de alimentos para

19

mascotas en Colombia, entre nacionales e importadas, el liderazgo recae sobre 4

empresas que en conjunto alcanzan una participación de mercado de 76%. Nestlé

PetCare, con marcas Friskies, Ladrina, Dog Chow, Cat Chow y Pro Plan.

Todos los segmentos vienen creciendo, pero indiscutiblemente van a aumentar los

nichos de mayor valor, pues los colombianos están prefiriendo cada vez más

comida de mayor calidad para sus mascotas. Purina crecerá más que la categoría.

El año pasado el negocio total aumentó 13,9%, y Nestlé Purina 15,6%. Purina

tiene, según Nielsen, el liderazgo del mercado general con una participación de

24%. Purina planea seguir creciendo y por eso se está estudiando planes de

expansión para la fábrica a partir 2015.2

Otra empresa que ha logrado posicionarse en Colombia es Master Food con una

participación en el mercado de un 19% con marcas estadounidense Pedigree y

Whiskas.

Nestlé Purina ha manejado instalaciones de investigación y cuidado de las

mascotas durante más tiempos que ninguna otra compañía (desde 1926). Sus

científicos realizan más de 33.0000 pruebas de sabor anualmente para certificar el

excepcional sabor de sus variedades. Sus investigadores demostraron con un

revolucionario estudio de 14 años de duración que se puede ayudar a los perros a

disfrutar de hasta dos años de más vida saludable.

Nestlé Purina ha logrado todo esto y más porque cree firmemente que las

mascotas hacen nuestra vida mejor.

3.1.2 Organización: Nestlé PURINA® PetCare Company se formó en 2001, pero

sus raíces se extienden más de un siglo hacia atrás.

En 1875 Henri Nestlé desarrolla la primera fuente de nutrición infantil para madres

que no podían alimentar a sus hijos con leche materna dando comienzo a la

compañía Nestlé. Pronto después la compañía empezó a fabricar leche de

chocolate y luego siguieron muchos otros productos.

Mientras tanto en 1894 fue fundada la compañía Robinson-Danforth, como una

empresa productora de comida balanceada para animales, convirtiéndose en la

primera empresa del mundo en ofrecer dichos productos. El nombre PURINA® fue

creado gracias al slogan de la compañía de ese entonces: “Donde la pureza es

suprema”. El logo de cuadrados rojos y blancos proviene de un recuerdo de la

niñez del creador, el Sr William Danforth, donde la familia vecina, los Brown,

vestían a todos sus hijos con la peculiar trama de cuadros rojos y blancos para

identificarlos en la feria de St Louis, Missouri.

2 LA REPUBLICA. Relanzamiento de marca Proplan ayudará a Purina a facturar $161.000 millones

[en línea]. <http://www.larepublica.co/empresas/relanzamiento-de-marca-proplan-ayudar%C3%A1-purina-facturar-161000-millones_119136> [citado en 8 de octubre de 2015]

20

En 1902 Danforth adoptó este atuendo distintivo y los alimentos para mascotas

cambiaron su nombre a Ralston PURINA®. El diseño del tablero rojo y blanco fue

el distintivo de PURINA® desde ese entonces.

En la década de 1950, PURINA® adoptó su experiencia en crear alimento para

animales de granja y localizó sus esfuerzos en crear PURINA® DOG CHOW® un

alimento para perros con los más altos estándares en nutrición, a ser vendido en

tiendas y supermercados.

En los siguientes 51 años, PURINA® siguió completando su portfolio de alimentos

balanceados desarrollando nuevos productos de alta calidad, como CAT CHOW®,

PRO PLAN®, y BENEFUL, y compró The Golden Products Company, junto con su

marca TIDY CATS, para entrar al negocio de arenas sanitarias para mascotas.

En 2002, Ralston PURINA® fue comprado por Nestlé, quien ya tenía experiencia

con el cuidado de mascotas con marcas como FRISKIES, FANCY FEAST, ALPO

y MIGHTY DOG. Los dos negocios se fusionaron bajo la marca PURINA®.3

3.2 MARCO TEÓRICO

3.2.1 Estructura y Características De La Cadena De Valor: La cadena de valor

se considera la herramienta de gestión más común para el análisis de la

competitividad de una organización; ésta identifica las principales actividades que

crean un valor para los clientes y las actividades de apoyo relacionadas.

Creada y estructurada por Michael Porter, esta herramienta permite realizar un

análisis interno de una empresa, a través de su desagregación en sus principales

actividades generadoras de valor.

Se denomina cadena de valor, pues considera a las principales actividades de una

empresa como los eslabones de una cadena de actividades (las cuales forman un

proceso básicamente compuesto por el diseño, producción, promoción, venta y

distribución del producto), que van añadiendo valor al producto a medida que éste

pasa por cada una de éstas.

Esta herramienta divide las actividades generadoras de valor de una empresa en

dos: las actividades primarias o de línea y las actividades de apoyo o de soporte.

3 PURINA® NESTLE. Historia [en línea].< http://www.proplan.com.co/purina.aspx>

[citado en 01 de octubre de 2015]

21

La cadena permite también identificar los distintos costos en que incurre una

organización a través de las distintas actividades que conforman su proceso

productivo, por lo que constituye un elemento indispensable para determinar la

estructura de costos de una compañía. Cada actividad en la cadena de valor

incurre en costos y limita activos, para lograr su debido análisis y consideración

permiten mejorar la eficiencia tecno-económica de una empresa, un grupo de

empresas o de un determinado sector industrial.

La cadena de valor proporciona:

Un esquema coherente para diagnosticar la posición de la empresa

respecto de sus competidores.

Un procedimiento para definir las acciones tendentes a desarrollar una

ventaja competitiva sostenible.

3.2.1.1 Elementos de la cadena de Valor: Una cadena de valor genérica se

constituye por tres elementos básicos:

Las Actividades Primarias, son aquellas que tienen que ver con el

desarrollo del producto, su producción, las de logística y comercialización y

los servicios de post-venta.

Las Actividades de Soporte a las actividades primarias, se componen por

la administración de los recursos humanos, compras de bienes y servicios,

desarrollo tecnológico (telecomunicaciones, automatización, desarrollo de

procesos e ingeniería, investigación), las de infraestructura empresarial

(finanzas, contabilidad, gerencia de la calidad, relaciones públicas, asesoría

legal, gerencia general).

El Margen, que es la diferencia entre el valor total y los costos totales

incurridos por la empresa para desempeñar las actividades generadoras de

valor.

Las actividades de la cadena nunca son independientes entre sí, se encuentran

relacionadas por vínculos que crean la necesidad de coordinación ya sea para

aumentar diferenciación o reducir sus costos.

22

Figura 2: Estructura Cadena de Valor

Fuente: La Ventaja Competitiva. Michael E. Porter

3.2.1.2 Criterios para identificar la Cadena de Valor: Los criterios para

identificar las actividades de una organización son:

Cada actividad tenga distinto fundamento económico.

Cada actividad tenga un fuerte impacto potencial en la diferencia

Cada actividad representa una parte significativa a la proporción creciente

del monto total.

Considerando estos criterios como base, se podrían definir las actividades

primarias del negocio, las cuales se encuentran conformadas por:

a. Logística de entrada: conformada por las actividades de recepción,

almacenaje, manipulación de materiales, inventarios, vehículos,

devoluciones, entre otros.

b. Operaciones: compuesta por la transformación del producto final

(mecanizado, montaje, etiquetado, mantenimiento, verificación y

operaciones de instalación).

c. Logística de salida: constituida por la distribución del producto

acabado (almacenaje de mercancías acabadas, manejo de

materiales, vehículos de reparto, pedidos y programación).

d. Comercialización y ventas: integra las actividades involucradas en

la inducción y fácil adquisición de los productos (publicidad, fuerza

de ventas, cuotas, selección de canales, relaciones canal, precios).

23

e. Servicio: constituida por aquellas actividades que tratan de

mantener y aumentar el valor del producto después de la venta

(instalación, reparación entrenamiento, suministro de repuestos y

ajuste del producto).

Para definir las actividades de soporte del negocio, se emplea el mismo criterio

utilizado en la definición de las acciones principales del negocio, definiéndose así

las siguientes actividades de soporte:

a. Compras: conformada por aquellas actividades involucradas en las

adquisiciones de materiales primarias, suministros y artículos

consumibles así como activos.

b. Desarrollo de la tecnología: compuesta por aquellas actividades

involucradas en el conocimiento y capacitación adquiridas,

procedimientos y entradas tecnológicas precisas para cada actividad

de la cadena de valor.

c. Dirección de recursos humanos: integrada por aquellas

actividades involucradas en la selección, promoción y colocación del

personal de la institución.

d. Infraestructura institucional: conformada por aquellas actividades

involucradas en la dirección general, planificación, sistemas de

información, finanzas, contabilidad, legal, asuntos gubernamentales

y dirección de calidad.

3.2.1.3 Generadores de valor y de costo: Definidos como un conjunto de

factores en la cadena de valor que tienen incidencia especial sobre los costos o

sobre el valor generado, estos pueden ser:

a. Generadores de Costos: Son las causas estructurales de costo de

una actividad, en la cadena de valor de una organización y pueden

estar más o menos bajo el control de la empresa.

Algunos generadores de costo de la cadena de valor podrían ser: las

economías de escala, el aprendizaje, el patrón de uso de capacidad

de capacidad, la vinculación entre las distintas actividades, vínculos

entre unidades organizacionales, grado de integración, el timing o la

actuación a tiempo, las políticas de la empresa, la localización, y

políticas gubernamentales, entre otras.

b. Generadores de Valor: Son las razones fundamentales dentro de la

cadena de una organización de porque una actividad es única

24

(exclusiva). En esta se encuentran los siguientes generadores de

valor: las políticas empresariales, los vínculos entre las actividades

de la cadena, la ubicación, el aprendizaje, las políticas públicas, entre

otros.

3.2.1.4 Sistema de valor: El sistema de valor se denomina al conjunto de

actividades en las que la organización está inmersa y que son ejecutadas por

número de actores diferentes.

Este punto de vista lleva a considerar al menos tres cadenas de valor adicionales

a la que se describen como genérica:

a. Las Cadenas de Valor de los Proveedores: Las cuales crean y le

aportan los abastecimientos esenciales a la propia cadena de valor

de la empresa. Los proveedores incurren en costos al producir y

despachar los suministros que requiere la cadena de valor de la

empresa. El costo y la calidad de esos suministros influyen en los

costos de la empresa y/o en sus capacidades de diferenciación.

b. Las Cadenas de Valor de los Canales: Son los mecanismos de

entrega de los productos por parte de la empresa al usuario final o

cliente. Los costos y márgenes de los distribuidores son parte del

precio que paga el usuario final. Las actividades desarrolladas por los

distribuidores de los productos o servicios de la empresa afectan la

satisfacción del mismo.

c. Las Cadenas de Valor de los Compradores: Que son la fuente de

diferenciación por excelencia, puesto que en ellas la función del

producto determina las necesidades del cliente.

La cadena de valor es esencialmente una forma de análisis de la actividad

empresarial mediante la cual se descompone una empresa en sus partes

constitutivas, buscando identificar fuentes de ventaja competitiva en aquellas

actividades generadoras de valor.

De esta manera, la competitividad de costos de una compañía depende no solo de

los costos de las actividades que desempeña internamente (su propia cadena del

valor), sino también de los costos en las cadenas de valor de sus proveedores y

aliados de los canales hacia delante; y comparativamente pueden analizarse las

respectivas cadenas de las inmensas competidoras en un determinado sector

industrial.

25

3.2.2 Estado de la cadena de valor: La Cámara de la Industria de Alimentos

Balanceados de la ANDI define la cadena de alimentos balanceados como: “El

eslabón agroindustrial en la cadena del sector pecuario que se encarga de

convertir las materias primas de origen agrícola como sorgo, maíz amarillo, yuca

industrial y soya, así como subproductos de la industria del azúcar como melazas

y de la molinería como los salvados y mogollas de trigo, maíz y arroz, en alimento

para la producción de carne de pollo y cerdo, huevo, leche, quesos y otros

derivados lácteos y embutidos entre otros. Estos alimentos no solo son

importantes en términos del gasto, sino también en términos nutricionales, ya que

algunos de estos alimentos son la fuente primaria de proteína animal que requiere

el organismo para su normal desarrollo.4

Esta cadena de alimentos también se encarga de abastecer el mercado de otras

especies de animales como mascotas, conejos, equinos, peces y camarones.

La cadena productiva de los alimentos concentrados y balanceados se compone

de tres eslabones, tal y como se puede observar en la figura 3g. De esta forma, el

primer eslabón son las materias primas, el segundo eslabón son bienes

intermedios y el último son bienes finales.

Figura 3: Cadena productiva de los alimentos concentrados y balanceados

Salvado de Cereales

Tortas Oleaginosas

Melazas

Mezcla para alimentos

concentrados

Harinas de matanza de

animales (Harina de

pescado, harina de carne,

harina de pollo)

Alimento para animales de cria

Alimento para mascotas (gatos y

perros)

Fuente: Ministerio de Agricultura y Desarrollo Rural. Observatorio Agrocadenas Colombia.

4 MINISTERIO DE AGRICULTURA Y DESARROLLO RURAL. Cadena productiva de alimentos

concentrados y balanceados para la industria avícola y porcina. Diagnóstico de libre competencia[en linea] http://www.sic.gov.co/drupal/sites/default/files/files/ALIMENTOS%20BALANCEADOS.pdf [citado en 10 de Octubre de 2015]

26

3.2.2.1 Materias Primas Para la Producción: Las materias primas que se utilizan

para la producción de alimentos balanceados provienen de dos grandes sectores:

Sector primario: maíz, sorgo, soya, yuca y aceite crudo de palma

Sector secundario: harina de carne, harina de pescado, salvado, tortas de

ajonjolí, afrecho de cereales, entre otros

Según la ANDI, la gran mayoría de las materias primas son importadas,

aproximadamente el 90% de las necesidades de materias primas para la

elaboración de alimentos balanceados es importado y el 10% corresponde a la

producción nacional. Este aumento en las importaciones se debe a la reducción

considerable de cultivos de los diferentes cereales en el país, por ejemplo, la

producción nacional de sorgo ha disminuyo, pasando de un valor cercano a las

750 mil toneladas en 1990, a menos de150 mil toneladas en 2010; la superficie

cultivada con soya no ha escapado a la disminución progresiva de nuestros

cultivos transitorios durante los últimos años, y por ello no alcanza a cubrir el 10%

de la demanda nacional que supera las 9 00.000 toneladas anuales. La reducción

del área de siembra ha variado en los últimos 15 años, pasando de 110.000

hectáreas, en 1989-90, a cerca de 42.000 en el 2004.5

3.2.2.2 Producción de Alimento Balanceado para Animales: De acuerdo con

Agrocadenas6, la producción de alimentos balanceados para animales en

Colombia se distribuye en seis grandes sectores, a saber: Aves con el 64.3%,

porcinos con el 15.5%, y vacunos con el 11%. El porcentaje restante se distribuye

entre la producción de alimentos para perros y gatos, peces, equinos, conejos y

preparaciones especiales.

Para el año 2005 la producción de alimentos balanceados para animales estaba

dirigida casi en su totalidad a atender el mercado interno, y no había logrado la

constitución de excedentes exportables significativos que compitan en el mercado

internacional. Adicionalmente, afirma que en el año 2000, el 51% de la cosecha

nacional de sorgo, soya y yuca era absorbida por 5 empresas, lo que a concepto

de dicho estudio, le otorga a estas cinco compañías poder de mercado.

Martínez Covaleda (2005) señala que la industria de alimentos balanceados para

animales es un oligopolio moderadamente concentrado15, ya que el 59,3% de las

ventas de toda la industria corresponde a la actividad de 4 empresas: Solla S.A,

Contegral, Italcol, y Purina Colombiana S.A.

5 CORPOICA. Variedades Mejoradas De Soya Para Zonas Productoras Actuales Y Potenciales De

Colombia. [en linea].< http://www.corpoica.org.co/sitioweb/ofertas/articulo.asp?id=1410> [citado en 10 de Octubre de 2015] 6 MINISTERIO DE AGRICULTURA Y DESARROLLO RURAL. Observatorio de Agrocadenas

Colombia. Documento de trabajo No 51. La cadena de cereales, alimentos balanceados para animales, avicultura y porcicultura en Colombia. Una mirada global de su estructura y dinámica. 1991-2005. Página 40.

27

Tabla 1. Producción eslabón industrial cadena (2009)

Fuente: DNP (2010)

3.2.3 Cadena de Suministro:

Una cadena de suministro está formada por todas aquellas partes involucradas de

manera directa o indirecta en la satisfacción de una solicitud de un cliente. La

cadena de suministro incluye no solamente al fabricante y al proveedor, sino

también a los transportistas, almacenistas, vendedores al detalle (o menudeo) e

incluso a los mismos clientes. Dentro de cada organización, como la del

fabricante, abarca todas las funciones que participan en la recepción y el

cumplimiento de una petición del cliente. Estas funciones incluyen, pero no están

limitadas al desarrollo de nuevos productos, la mercadotecnia, las operaciones, la

distribución, las finanzas y el servicio al cliente.

La cadena de suministro tiene como objetivo maximizar el valor entre lo que vale

el producto final para el cliente y los costos en que la cadena incurre, esto es, la

diferencia entre los ingresos generados por el cliente y el costo total de la cadena

de suministro. Mientras más alta sea la rentabilidad de la cadena de suministro,

más exitosa será ésta. Una eficaz administración de la cadena de suministro

comprende la administración de los activos y de los flujos de productos,

información y fondos de la cadena para maximizar la rentabilidad total de la

misma.

3.2.3.1 Fases de Decisión de una Cadena de Suministro:

La administración exitosa de la cadena de suministro requiere tomar muchas

decisiones relacionadas con el flujo de información, productos y fondos. Cada una

de ellas debe tomarse para incrementar el superávit de la cadena de suministro.

Estas decisiones se clasifican en tres categorías o fases, dependiendo de la

frecuencia de cada decisión y el periodo durante el cual tiene impacto una fase de

decisión. Como resultado, cada categoría de decisiones debe considerar la

incertidumbre en el horizonte de decisión.

ESLABÓN Valor Producción (millones de pesos)

Participación (%)

Alimentos para animales de cría $ 3.381.641.958 85

Alimentos para mascotas (perros y gatos) $ 228.356.318 5,7

Harinas de la matanza de animales $ 80.334.252 2

Mezclas para alimentos concentrados $ 195.629.308 4,9

Sal mineralizada $ 93.340.568 2,4

Total Cadena $ 3.979.302.404 100

28

3.2.3.1.1 Diseño de la Cadena de Suministro: en esta fase la organización

deberá establecer la cadena de suministro en función del marketing del producto y

los precios del mismo para los siguientes años.

Decidirá la configuración de la cadena en cuanto a:

Tipo de distribución

Procesos de cada etapa

Capacidad de producción

Instalaciones de almacenaje

Medios de transporte

Rutas de transporte

Tipo de sistema de información

En esta fase se debe asegurar que la cadena este enfocada en el cumplimiento de

los objetivos estratégicos de la compañía y el aumento de rentabilidad de la

misma.

3.2.3.1.2 Planeación de la Cadena de Suministro: en esta fase las decisiones

serán para el periodo de tres meses a un año. La meta es maximizar la

rentabilidad de la cadena de suministro que se puede generar durante el horizonte

de planeación, dadas las restricciones que se establecieron durante la fase

estratégica o de diseño.

La planeación incluye tomar decisiones respecto a:

Mercado objetivo

Políticas de inventario

Puntos de despacho

Promociones de marketing

Precios

En la fase de planeación, las compañías deben incluir en sus decisiones la

incertidumbre en la demanda, las tasas de cambio de divisas y la competencia

durante este horizonte de tiempo.

Como resultado de la fase de planeación, las compañías definen un grupo de

políticas de operación que gobiernan las operaciones a corto plazo.

3.2.3.1.3 Operación de la Cadena de Suministro: en esta etapa el horizonte de

planeación es semanal o diario, y durante esta fase las compañías toman

decisiones respecto a los pedidos de cada cliente. Al nivel de la operación, la

configuración de la cadena de suministro se considera fija y las políticas de

planeación ya se han definido.

El objetivo de las operaciones de la cadena de suministro es manejar los pedidos

entrantes de los clientes de la mejor manera posible. Durante esta fase, las

compañías distribuyen el inventario o la producción entre cada uno de los pedidos,

29

establecen una fecha en que debe completarse el pedido, generan listas de

surtido en el almacén, asignan un pedido a un modo particular de transporte y

envío, establecen los itinerarios de entrega de los camiones y colocan órdenes de

reabastecimiento. Debido a que las decisiones de operación se toman a corto

plazo (minutos, horas, días) hay menos incertidumbre acerca de la información de

la demanda. Dadas las restricciones establecidas por la configuración y las

políticas de planeación, la meta durante esta fase es explotar la reducción de la

incertidumbre y optimizar el desempeño.

El diseño, la planeación y la operación de una cadena de suministro tienen un

fuerte impacto en la rentabilidad y en el éxito.

3.2.3.2 Enfoque De Los Procesos De Una Cadena De Suministro: Una cadena

de suministro es una secuencia de procesos y flujos que tienen lugar dentro y

entre diferentes etapas y se combinan para satisfacer la necesidad que tiene el

cliente de un producto.

Existen dos diferentes formas de ver los procesos realizados en una cadena de

suministro.

Enfoque de ciclo: Los procesos se dividen en series de ciclos, cada uno

realizado en la interface entre dos etapas sucesivas de una cadena de

suministro.

Enfoque de empuje/tirón: Los procesos se dividen en dos categorías

dependiendo de si son ejecutados en respuesta a un pedido del cliente o en

anticipación a éste. Los procesos de tirón se inician con el pedido del

cliente, mientras que los de empuje comienzan y se realizan en anticipación

a los pedidos del cliente.

3.2.3.3 Procesos Macro De Una Cadena De Suministro: Todos los procesos de

la cadena de suministro que se han tratado en los dos enfoques de procesos se

clasifican en los siguientes tres procesos macro.

1. Administración de la relación con el cliente (ARC): Todos los procesos que

se centran en la interacción de la compañía con sus clientes.

2. Administración de la cadena de suministro interna (ACSI): Todos los

procesos internos de la empresa.

3. Administración de la relación con el proveedor (ARP): Todos los procesos

que se centran en la interacción de la compañía con sus proveedores.

Los tres procesos macro administran el flujo de información, productos y fondos

requeridos para generar, recibir y cumplir la petición del cliente. El proceso macro

ARC apunta a generar demanda por parte del cliente y a facilitar la colocación y el

seguimiento de los pedidos. Incluye procesos como los de marketing, fijación de

30

precios, ventas, administración de pedidos y administración del centro de atención

telefónica.

El proceso macro ACSI apunta a satisfacer la demanda generada por el proceso

ARC de manera oportuna y al menor costo posible. El proceso macro ACSI incluye

la planeación de la capacidad interna de producción y almacenamiento, la

preparación de los planes de demanda y oferta y el surtido de los pedidos reales.

El proceso macro ARP apunta a conseguir y administrar las fuentes de suministro

de varios bienes y servicios. Incluye la evaluación y la selección de proveedores,

negociación de los términos del suministro y la comunicación respecto a nuevos

productos y órdenes para los proveedores.

Figura 4: Procesos Macro de la Cadena de Suministro

Fuente: Administración de la cadena de suministro. Sunil Chopra

3.2.4 Lean Manufacturing o Manufactura Esbelta: se considera al conjunto de

herramientas desarrolladas en Japón e inspiradas en gran parte en los principios

de William Edwards Deming, su objetivo primordial es la eliminación del despilfarro

o desperdicio de todas aquellas acciones que no generan valor al producto

mediante la utilización de una serie de técnicas y metodologías.

ARP

•Fuente

•Negociación

•Compra

•Colaboración para el diseño

•Colaboración para el suministro

ACSI

•Planeación Estratégica

•Planeación de la Demanda

•Cumplimiento

•Servicio de Campo

ARC

•Mercado

•Precio

•Venta

•Centro de LLamadas

•Administración de los pedidos

31

El punto de partida de la producción esbelta es la producción en masa. Durante la

primera mitad del siglo XX se contagió a todos los sectores de la producción en

masa, inventada y desarrollada en el sector del automóvil. Luego de la crisis de los

modelos como el fordismo y el taylorismo, que producían objetos en grandes

cantidades y con todo un sistema de tecnologías, de mercados, economías de

escalas y reglas rígidas, que colisionaban con la idea de flexibilidad que se impone

en la actualidad, fue necesaria una adaptación cuyas innovaciones se incorporan

en el toyotismo.

Este modelo se resume en los siguientes puntos:

1. Eliminación del despilfarro y suministro Just-in-time de los materiales.

2. La relación, basada en la confianza y la transparencia, con los proveedores

elegidos en función de su grado compromiso en la colaboración a largo

plazo.

3. Una importante participación de los empleados en decisiones relacionadas

con la producción: parar la producción, intervenir en tareas de

mantenimiento preventivo, aportar sugerencias de mejora, etc.

4. El objetivo de la calidad total, es decir, eliminar los posibles defectos lo

antes posible y en el momento en el que se detecten, incluyendo la

implementación de elementos para certificar la calidad en cada momento.

3.2.4.1 Pilares del Lean Manufacturing: para el éxito en la implementación de

Lean Manufacturing en una organización es importante que todos sus integrantes

conozcan los conceptos, las herramientas y las técnicas para así alcanzar tres

objetivos: rentabilidad, competitividad y satisfacción de todos los clientes.

Los pilares son:

Mejora Continua: Kaizen

Control Total de la Calidad

El Just in Time

3.2.4.2 Herramientas de Lean Manufacturing

Después de un análisis del estado de cadena de valor, la organización deberá

escoger as herramientas que le permitan enfocar los esfuerzos a la mejora

continua.

Las herramientas de las cuales pueden apoyarse en función de los recursos,

capacidades y habilidades son:

Herramienta de las 5S: esta técnica es un programa de trabajo que consiste en

desarrollar actividades de orden y limpieza y detección de anomalías en el puesto

de trabajo, permite la participación de todo el personal y mejora el ambiente

laboral, la seguridad de las personas y equipos y la productividad.

32

Las 5S son cinco principios japoneses cuyos nombre comienzan por S y que van

todos en la dirección de conseguir un puesto de trabajo limpio y ordenado.

1. Seiri: Organizar y seleccionar

2. Seiton: Ordenar

3. Seiso: Limpiar

4. Seiketsu: Mantener la limpieza

5. Shitsuke: Rigor en la aplicación de consignas y tareas

A continuación se muestra en síntesis el proceso que nos lleva al puesto de

trabajo ideal:

Figura 5: Síntesis etapas 5S

Fuente: Las 5S: orden y limpieza en el puesto de trabajo. Francisco Rey

Dentro de las ventajas que permite la aplicación de esta técnica se encuentran:

Permite involucrar a todos los trabajadores en el proceso de mejora

fomentando el trabajo en equipo. Los trabajadores se comprometen. Se

① ② ③ ④

Limpieza inicial Optimización Formalización Continuidad

Organización

y Selección

Separar lo que

sirve de lo que

no sirve

Clasificar lo que

sirve

Implantar

normas de

orden en el

puesto

Estabilizar y

mantener lo

alcanzado en

las etapas

anteriores

OrdenTirar lo que no

sirve

Definir la

manera de dar

un orden a los

objetos

Colocar a la

vistalas normas

así definidas

Practicar la

mejora

Limpieza

Limpiar las

instalaciones/m

aquinas/equipo

s

Identificar focos

de suciedad y

localizar lugares

dificiles de

limpiar y buscar

una solución

Buscar las

causas de

suciedad y

poner remedio

para evitarlas

Cuidar el nivel

de referencia

alcanzado

Mantener la

Limpieza

Eliminar todo lo

que no sea

higienico

Determinar las

zonas sucias

Implantar y

aplicar las

gamas de

limpieza

Evaluar

(Auditoría 5S)

Rigor en la

Aplicación

Hacia el puesto

de trabajo ideal

Acostumbrarse a aplicar las 5S en el seno del

puesto de trabajo y respetar los procedimientos en

vigor en el lugar del trabajo.

33

valoran sus aportes y conocimientos; la mejora continua se hace una tarea

de todos

Se consigue una mayor productividad

Con un mejor lugar de trabajo se consigue más espacio, satisfacción por el

lugar en el que se trabaja, mayor cooperación y trabajo en equipo.

Herramienta SMED

SMED (Single Minute Exchange Die - Cambio de Matriz en Solo un Minuto) es una

de las técnicas más exitosas en la reducción de los tiempos perdidos por

preparación y/o alistamiento. Esta metodología desarrollada por Shigeo Shingo es

de origen japonés, y fue implementada por primera vez para Toyota en la década

de los setenta. La hipótesis en que se fundamenta el SMED supone que una

reducción de los tiempos de preparación nos permite trabajar con lotes más

reducidos, es decir, tiempos de fabricación más cortos, lo cual redunda en una

mejora sustancial de tiempos de entrega y de niveles de producto en tránsito.

La aplicación del método SMED consiste en el desarrollo de cinco fases:

1. Observar y comprender el proceso de cambio de lote. El proceso de cambio

de lote discurre desde última pieza correcta del lote anterior, hasta la

primera pieza correcta del lote siguiente. En este primer paso, se realiza la

observación detallada del proceso con el fin de comprender cómo se lleva a

cabo éste y conocer el tiempo invertido. Son 3 las actividades principales:

Filmación completa de la operación de preparación. Se presta especial

atención a los movimientos de manos, cuerpo y ojos. Cuando el

proceso de cambio se lleva a cabo por varias personas, todas ellas

deben ser grabadas de forma simultánea.

Creación de un equipo de trabajo multidisciplinar, en el que deben

figurar los protagonistas de la grabación, personal de producción,

encargados, personal de mantenimiento, calidad, etc. En esta fase se

aclaran dudas y se recopilan ideas.

Elaboración del documento de trabajo, donde se resumirán de forma

sencilla las actividades realizadas y los tiempos que comprenden.

2. Identificar y Separar las operaciones internas y externas. Se entiende por

operaciones internas aquéllas que se deben realizar con la máquina

parada. Las operaciones externas son las que pueden realizarse con la

máquina en funcionamiento. Inicialmente todas las operaciones se hallan

mezcladas y se realizan como si fuesen internas, por eso es tan importante

la fase de identificación y separación. Por ejemplo: transportar el molde,

que se utilizará en el siguiente lote, hasta la máquina es una operación

34

externa, ya que se puede realizar al margen de que la máquina esté

funcionando. Limpiar el tamiz en un molino de pintura debe realizarse con la

máquina parada y por eso se considera una operación interna.

3. Convertir las operaciones internas en externas En esta fase las operaciones

externas pasan a realizarse fuera del tiempo de cambio, reduciéndose el

tiempo invertido en dicho cambio

4. Refinar todos los aspectos de la preparación: En este punto se busca la

optimización de todas las operaciones, tanto internas como externas, con el

objetivo de acortar al máximo los tiempos empleados. Los tiempos de las

operaciones externas se reducen mejorando la localización, identificación y

organización de útiles, herramientas y resto de elementos necesarios para

el cambio. Para la reducción de los tiempos de las operaciones internas se

llevan a cabo operaciones en paralelo, se buscan métodos de sujeción

rápidos y se realizan eliminaciones de ajustes.

5. Estandarizar el nuevo procedimiento: La última fase busca mantener en el

tiempo la nueva metodología desarrollada. Para ello se genera

documentación sobre el nuevo procedimiento de trabajo, que puede incluir

documentos escritos, esquemas o nuevas grabaciones de vídeo

35

4. SITUACIÓN ACTUAL

4.1 PLATAFORMA ESTRATÉGICA

Nestlé Purina PetCare de Colombia S.A. es una empresa dedicada a la fabricación

y comercialización de alimento balanceado para mascotas (perros y gatos), cuenta

con un modelo de gestión del negocio basado en la mejora continua llamado NCE

(Nestlé Continuos Excellence). Su Sistema de Gestión Integrado de Calidad

comprende todas las actividades desde la concepción del producto hasta su

consumo, y que tienen un impacto en los productos y servicios que ofrece a sus

clientes y consumidores.

Este sistema se cimenta en cuatro principios fundamentales:

Cultura de calidad

Cumplimento de estándares internacionales

Mejora continua

Importancia del modelo de gestión del negocio NCE

Con tres elementos principales:

Estándares de calidad

Ciclo de gestión

Sistema de gestión por procesos

Su cadena de valor está compuesta por procesos vinculados a la satisfacción del

consumidor y del cliente, en la que está identificada cada una de las actividades,

sus requisitos obligatorios y los clientes internos.

La aplicación del ciclo de gestión es una de sus políticas más importantes en

cuanto aseguran el funcionamiento eficaz de cada proceso.

Toda su estrategia de negocio se fundamenta en comprender las necesidades de

las mascotas y sus dueños para garantizar la satisfacción total de los

consumidores.

Nestlé Continuous Excellence (NCE) es una iniciativa que cobija todas las plantas

y fábricas de Nestlé a nivel mundial, y está diseñada para inspirar a sus

colaboradores a comprender y contribuir con lo que los consumidores y clientes

valoran. Esto lo logran a través de la implementación de prácticas que ayudan a

eliminar lo que no agrega valor, desarrollando una cultura de cero desperdicios, y

empoderando a sus colaboradores para contribuir con el objetivo principal: 100%

Compromiso.

NCE se compone de 3 Módulos Fundacionales: Cumplimiento, Desarrollo de

Liderazgo y Alineación de Metas y son el punto de partida de NCE, ya que

36

garantizan que sean brillantes en lo básico. Integran la mejora continua en sus

actividades y conductas, al tiempo que garantizan el cumplimiento de las normas

internas y externas.

Figura 6: Mapa de Cadena de Valor Nestlé Purina PetCare de Colombia S.A..

Fuente: Guía De Viaje Nestlé Continuos Excellence

4.1.1 La misión: La misión de Nestlé Purina PetCare es dar una mejor vida a los

que nos hacen mejores personas, las mascotas, a través de una correcta nutrición

y unos excelentes cuidados, innovación en productos, nuevas tecnologías y

servicios, para mejorar relaciones entre propietario y su mascota. Nestlé Purina

PetCare se preocupa por conocer a fondo las necesidades tanto de las mascotas

como de sus dueños, por ello realiza investigaciones tanto en centros

especializados, en hogares con animales de compañía, así como en los lugares

en los que se produce la compra de este tipo de productos. Realiza estudios de

nutrición, crecimiento, hábitos, posesión, consumo y todo aquello que es relevante

en la relación entre un dueño y su mascota. Nestlé Purina PetCare por medio de

su gama de productos expone productos de la más completa para el cuidado de

nuestras mascotas, cuenta con el respaldo de sus centros de investigación en

Francia y Estados Unidos, los cuales están especializados en nutrición animal.

Nestlé Purina PetCare garantiza en sus productos ingredientes naturales sales

minerales y vitaminas.

37

4.1.2 La visión: Como empresa líder mundial en alimentación, los esfuerzos de la

compañía se orientan a estar siempre a la vanguardia de la industria de alimentos.

A partir de esa premisa, el objetivo es cumplir con las exigencias de una sociedad

que avanza hacia una vida más saludable, creando valor a largo plazo para

nuestros accionistas, colaboradores, consumidores y las sociedades donde

operamos.

4.2 ESTRUCTURA ORGANIZACIONAL

A continuación se describe la estructura organizacional del área encargada del

proceso Supply Chain.

Figura 7: Organigrama Proceso Supply Chain Nestlé Purina PetCare

Fuente: Nestlé Purina PetCare S.A.

38

El proceso de Supply Chain basa su gestión en 4 pilares principales:

Enfoque al cliente interno & externo

Detectar variaciones en la Demanda y cierre del Gap.

El compromiso es lograr abastecimiento continuo, disponibilidad de

producto On time, In full de impo y expo.

Identificar nuevas oportunidades de análisis y desarrollo de demanda.

Planeación de la capacidad

Maximizar recursos disponibles para la fabricación de acuerdo a las

restricciones de capacidad en fábrica.

Garantizar asertividad y cumplimiento en programación de la producción,

para satisfacción de la demanda.

Adherencia a modelos de Nestlé respecto a las eficiencias y programación

de fábrica.

Suministro

Sinergia con proveedores, como desarrollo de aliados logísticos.

Maximizar asertividad en la planeación para minimizar costos y maximizar

eficiencias en el WC.

Participación en la elaboración del Master Plan de fábrica para mapeo de

necesidades.

Compliance

Garantizar el cumplimiento de las políticas de inventarios de PT y

materiales.

Lograr los Targets propuestos.

Adherencia al plan y la metodología de NCE.

Desarrollo e implementación de Key Iniciatives.

Cumplimiento P2P.

4.2.1 Enfoques del proceso Supply Chain: Para dirigir todos los esfuerzos de

los colaboradores hacia el cumplimiento de los objetivos estratégicos de la

organización cada proceso establece sus enfoques.

39

Figura 8: Enfoques Supply Chain

Fuente: Nestlé Purina PetCare

4.2.2 Indicadores: Para evaluar el nivel de cumplimiento del área se establecieron

los siguientes indicadores de gestión:

CFR (Case Fill Rate): Nivel de Cumplimiento en la entrega de pedidos

DPAs: Porcentaje de asertividad en el pronóstico de la demanda

STOCK COVER MP Y ME: Niveles óptimos de stock de materia prima y

material de empaque y envase.

STOCK COVER PT: Niveles óptimos de stock de producto terminado.

40

Figura 9: Indicadores de Gestión SC

Fuente: Nestlé Purina PetCare S.A.

4.3 PORTAFOLIO

Nestlé Purina produce y comercializa la más amplia línea de productos

balanceados para mascotas con sus diferentes marcas en los distintos segmentos:

Súper Premium: Purina Pro Plan Dog - Purina Pro Plan Cat - Purina

Excellent.

Premium: Purina Dog Chow. - Purina Cat Chow.

Mainstream: Ladrina Salsa – Gatsy.

Economy: Kanina.

Figura 10. Portafolio de productos Nestlé Purina

Fuente: Tomado de www.nestle.com.ve

Su planta de fabricación ubicada en Mosquera – Cundinamarca, cuenta con 3.000

m2 de depósito de producto terminado. Desde allí se despachan pedidos a todo el

41

país y a países limítrofes. Cuenta con una planta de Efluentes con aprobación de

calidad de vertido, emitido por la CAR – Cundinamarca

4.4 PROCESOS

Nestlé Purina tiene establecida su cadena de abastecimiento sobre la condición de

“Identificar y eliminar actividades que no generan valor”. Así como construye sus

objetivos de abastecimiento, fabricación y distribución enfocados al

cliente/consumidor.

Figura 11: Cadena de Abastecimiento Nestlé Purina PetCare de Colombia S.A.

Fuente: Nestlé Purina PetCare S.A.

Cada eslabón de esta cadena cuenta con objetivos y procedimientos que se

enfocan al cumplimiento de las políticas de calidad.

El proceso de “Entrada Logística” es considerado en Nestlé Purina Gestión del

Ingreso de Materiales (Inbound Material Management), que tiene como objetivo

primordial contribuir a la satisfacción del cliente 100% y para lograrlo este proceso

debe asegurar que las materias primas y de embalaje estén disponibles para la

producción en el lugar correcto con los costos generales optimizados.

El proceso de IMM es la intersección entre los proceso de compras, cadena de

abastecimiento y producción.

42

Figura 12: Intersección de Procesos

Fuente: Nestlé Purina PetCare S.A.

Es dentro de este proceso, y en función de su objetivo que se realiza la

identificación del problema de recepción de la materia prima sebo vacuno.

A continuación se describe el proceso de recepción y descargue:

43

Figura 13. Proceso descargue de sebo vacuno

Proceso de Descargue de Sebo Vacuno

Analista de CalidadProveedor Operador Planeador

Llegada e ingreso del vehículo

Muestreo de materia prima

Se aprueba? SIDescargue de la materia prima

Ingreso logístico

Generación de numero Oficial de

recibo de la Materia Prima

(MIGO)

FIN

NO

Poner sello de calidad para

autorizar salida

INICIO

Fuente: Autores

44

Tabla 2: Descripción de Actividades del proceso de Descargue de Sebo Vacuno

Cod. Actividad

Actividad Descripción de la Actividad

1 Llegada e ingreso del vehículo

El conductor debe presentarse en portería para revisión de documentos donde verifican que el material para descargar o solicitud de cargue es dirigido a Nestlé Purina. Los vehículos que vienen a descargar Materias primas deben presentar la Orden de Compra y el Certificado de Calidad del ingrediente para su ingreso obligatoriamente, de no traerlos se debe comunicar con el encargado de Compras o Aseguramiento de Calidad respectivamente para su autorización, luego de verificada la documentación debe ubicarse en la báscula y allí es sometido a una inspección física, previo al ingreso. La persona encargada de báscula es quien llama al área correspondiente para comunicar la llegada de los vehículos. Ejemplo materia prima comunicarse al LAB central, si es equipo o repuesto, comunicarse con el almacén del departamento técnico. Todo camión que llegue a la fábrica debe quedar registrado en los reportes diario de servicio de cargue o descargue. En el caso de materia prima, únicamente debe ingresar a la zona de descargue el número de Vehículos que se puedan descargar de acuerdo con la disponibilidad de muelles de descargue. Por ningún motivo debe haber Vehículos esperando turno cerca de la zona de descargue. (No. Muelles descargue en bultos 2, No. Muelles descargue Sebo 1 y No. Muelles descargue a granel 1)

2 Muestreo de materia prima

Para el muestreo de ingredientes líquidos que llegue en carro tanque se debe introducir el muestreador en cada uno de los compartimientos del carro-tanque y tomar una muestra representativa a lo largo y ancho de cada uno de ellos. Cada vez que se va tomando la muestra se debe ir pasando a un recipiente plástico que es el que finalmente irá al laboratorio para su análisis. Se realiza el análisis de su aspecto físico, observando si está libre de infestación y cualquier tipo de contaminación. Además se analizan las características organolépticas. La muestra es llevada al laboratorio, se diligencia el correspondiente tiquete de calidad con la fecha, el nombre del ingrediente, el proveedor, la placa del vehículo de transporte, así como el nombre de quien realizó el muestreo. Luego se entrega al laboratorio para que se le realicen los análisis establecidos en el QMS.

45

3 Se aprueba? La materia prima se aprueba? SI: Si la materia prima cumple con los análisis realizados y es aprobada por Control de Calidad pasa al área de descargue. NO: De ser rechazada, la materia prima debe ser devuelta al proveedor.

4 Descargue de la materia prima

El operador realiza las siguientes actividades: Alistar bolsas de papel, llaves, herramientas,

abrir válvulas. Limpieza de filtros. Posicionamiento del camión. Buscar acoples y conectar manguera al camión. Enrutamiento, apertura de válvulas, purga de la

bomba. Descargue. Cierre de válvulas. Limpieza del área.

5 Ingreso logístico Ingresar con usuario clave a la transacción en SAP para recepción de materia Prima. Diligenciar los campos requeridos.

6 Poner sello de calidad para autorizar salida

El analista de calidad deberá poner el sello y firma en la remisión que certifica el descargue de la materia prima.

7 Generación de número oficial de recibo de la materia prima (MIGO)

El planeador reporta en el sistema SAP el ingreso según requisición, genera el número oficial y envía código al proveedor para posterior facturación.

Fuente: Autores

4.5 RECURSOS

El crecimiento económico de Nestlé de los últimos años ha permitido mejorar la

vida de millones de personas gracias a los productos y servicios que proporciona.

Mediante la generación de empleo, las redes de proveedores y contribución a la

economía de todo el mundo, 4,1 millones de familias se ganan la vida con Nestlé,

entre ellas numerosos minifundistas rurales de países en desarrollo. En 2014,

695.500 granjeros trabajaban de forma directa con Nestlé y dieron empleo directo

a 339.456 personas.

En la figura 12 se resume los recursos con los que Nestlé crea valor compartido.

46

Figura 14: Creación de Valor compartido en Nestlé

Fuente: Creación de valor Compartido y cumplimiento de nuestros compromisos

2014. Nestlé Purina PetCare S.A

47

5. DESARROLLO DE LA METODOLOGÍA

Como se ha venido dando a conocer en diferentes apartes de este trabajo, la

herramienta seleccionada por la compañía dentro de su modelo de operaciones

NCE para reducir los tiempos en las actividades es el SMED, de esta forma, se

desarrollarán las tres primeras fases el SMED ya que el alcance es presentar a la

alta gerencia un compilado de ideas a implementar a corto, mediano y largo plazo

con el objetivo primordial de mitigar el impacto en una de las perdidas más

relevantes por ser transversal a la cadena de abastecimiento y a producción.

Se incluirán dentro del desarrollo del SMED las actividades correspondientes a la

parte operativa ya que son los aspectos más relevantes donde se presentan los

mayores impactos, toda vez que es el proceso más susceptible de mejora y que

es donde se quiere agregar valor.

Como beneficios esperados del desarrollo de este SMED, se pretende buscar la

alineación con el modelo de gestión así:

Figura 15. Alineación SMED con estrategia NCE

Fuente: Quick Changeover for Operators: the SMED system” Productivity Press

Finalmente, la seguridad es la base de todos los procesos ya que cambios y/o

alistamientos más simples resultan en actividades más seguras y el tener menos

48

inventarios significa menos desorden en las áreas lo cual hace la producción en si

misma más segura.

Obviamente, dentro de las propuestas de mejoras, se incluirán los aspectos a ser

tenidos en cuenta en la parte administrativa ya que es el inicio del proceso y

también se pueden implementar cambios a muy corto plazo y con una inversión

mínima que seguramente de ser implementadas redundarán en la reducción de

tiempos muertos en el proceso.

5.1 EVALUACIÓN DE LA SITUACIÓN ACTUAL

En esta primera fase se definió el problema; durante la visita al área de recepción

de sebo se logró establecer mediante la observación una serie de detalles que a

simple vista parecen obvios pero que a los ojos de las personas que hacen la

labor día a día no son visibles y pasan desapercibidas.

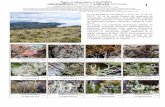

Las imágenes muestran situaciones que deben ser mejoradas de manera

inmediata y que representan riesgos tanto ambientales como de seguridad y

hacen que el SMED tome valor de forma urgente.

Figura 16: Área de recepción de sebo vacuno y aceite de pollo

Fuente: Autores

49

Con esta premisa se inicia el proceso de desarrollo del SMED ya no solo con el

objetivo de reducir tiempos de preparación sino que cobra valor el aseo, la

seguridad y el cuidado y preservación del medio ambiente.

5.1.1 Formato 5W + 1H: Bajo las condiciones de trabajar hacia las cero (0)

pérdidas y consolidar una cultura de seguridad, salud y medio ambiente se

desarrolló el formato dando como resultado la identificación de cada aspecto que

deriva en definir el problema, su entorno y su alcance, además facilita la ubicación

de los aspectos a mejorar dando foco a los requerimientos de mejoras.

Figura 17: Formato 5W+1H

Fuente: Autores

WHAT / QUE? WHY / POR QUE?

WHO / QUIEN? WHERE / DONDE?

WHEN / CUANDO? HOW / COMO?

Paros no planeados en la

producción

Demora en el proceso de

recepción de sebo en

NPPC

Desde el ingreso a las

instalaciones de la

fabrica hasta los tanques

de sebo y aceite de pollo

Integrantes del proceso de

compra/liberación/recepción

de la materia prima

Con desorden y con falta

de un procedimiento

claro para realizar el

proceso

Todos los días que llega esta

materia prima

50

5.1.2 Diagrama de Tiempos: Es importante conocer el esquema de los tiempos

durante la operación estudiada independientemente del detalle de cada actividad,

de forma que se pueda visualizar el proceso de forma macro y así tener un

concepto primario global de toda la situación. En la gráfica se evidencia que una

pérdida de inicio, fin y ajustes es una pérdida causada por la parada debido a

cambios de formato/producto, inicios y fin de ciclos rutinarios y el tiempo de

cambio es el periodo durante el cual la operación es detenida para preparar la

producción siguiente.

Figura 18: Diagrama de Tiempos

Fuente: Autores

Después de revisar los históricos de los tiempos invertidos durante las actividades

de recepción y descarga se logra graficar la tendencia de estos tiempos

mostrando el comportamiento durante el 2015 en minutos; es importante resaltar

que hay una llegada de producto el primer día hábil de cada semana y las

semanas marcadas como paradas corresponden a aquellas donde no hay

fabricación programada tales como la primera semana de enero y la semana

santa.

51

Tabla 3. Tiempo de recepción y descarga sebo durante 2015

Fuente: Autores

De los 39 datos obtenidos en la tabla anterior, se puede analizar que:

Tiempos entre 80 y 90 minutos: 18%

Tiempos entre 90 y 100 minutos: 56%

Tiempos mayores a100 minutos: 25%

Figura 19: Grafica Tiempo de Recepción y descarga

Fuente: Autores

SEMANA 1 SEMANA 2 SEMANA 3 SEMANA 4 SEMANA 5

(min) (min) (min) (min) (min)

ENERO Parada 96 92 94 94

FEBRERO 97 104 96 92 97

MARZO 103 96 105 96 103 101

ABRIL Parada 93 86 94 98 93

MAYO 85 95 86 90 89

JUNIO 88 90 104 86 87 91

JULIO 92 103 87 92 94

AGOSTO 97 106 96 95 99 99

SEPTIEMBRE 103 98 106 97 101

OCTUBRE 102 102

PROMEDIO MESMES

20

30

40

50

60

70

80

90

100

Min

uto

s

Comportamiento

Promedio

TARGET

Benchmark

52

5.1.3 Hoja Financiera: en conjunto con contraloría de fábrica se revisaron los

costos en que se incurre para el funcionamiento actual del sistema y se

determinaron valores que aumentan el costo debido a regueros, reboses,

disposición final por tratarse de residuos contaminantes del medio ambiente,

limpiezas y obviamente paradas de fábrica causadas por falta de materia prima.

A continuación se listan estos costos y se plantea un ahorro teniendo en cuenta el

objetivo propuesto de reducir los tiempos eliminando reboses, aseos y disposición

final de residuos.

Tabla 4. Histórico de costos de funcionamiento del sistema

Fuente: Autores

De acuerdo a los datos de la tabla 4 se puede determinar que en términos de

dinero y aumento de tiempo disponible para producción, el desarrollo de este

trabajo podrá ser respaldado por la gerencia de fábrica ya que el impacto

económico es evidentemente favorable.

5.1.4 Cronograma: Para la ejecución de las cuatro fases de este SMED se toma

como referencia 8 semanas que es el tiempo estipulado por la compañía para dar

trámite a todas las actividades necesarias para obtener claridad en las mejoras y