Punto_1

-

Upload

nagiber-alejandra-arroyave -

Category

Documents

-

view

13 -

download

0

description

Transcript of Punto_1

Fundamentos y estructura de los polímeros

a) Explique el proceso de producción e indique las propiedades de losdiez (10) polímeros más utilizados en la industria

PRINCIPIOS DEL PROCESADO DE POLÍMEROS

En el procesado de polímeros debe tenerse en cuenta el fenómeno de la viscosidad.

Debido a su alta masa molecular, un polímero fundido es un fluido de alta viscosidad. La mayoría de los polímeros se procesan en estado fundido o líquido.

El flujo viscoso se caracteriza por el coeficiente de viscosidad. Se define la viscosidad como la relación entre la fuerza cortante por unidad de área y el gradiente de velocidad, como se observa en la figura de más abajo. Se representa

mediante la fórmula τ=μ∗dydn

τ es el esfuerzo por unidad de área o esfuerzo de cizalla (F/A); dγ/dn es el gradiente de velocidades, también llamado velocidad de

deformación o velocidad de cizalla.

La viscosidad de un fluido Newtoniano se suele representar con la letra griega μ, pero para fluidos no Newtonianos la viscosidad aparente se suele representar entonces con la letra griega η.En la siguiente tabla, se muestra un rango de viscosidades para diversos materiales a temperatura ambiente y presión atmosférica.

Liquido Viscosidad aproximada ( )

Vidrio fundido (500 °C)BitumenPolímeros fundidosJarabesMiel liquidaGlicerolAceite de olivaAguaAire

PROCESADOS DE POLÍMEROS

Los polímeros pueden ser procesados por una variedad de procesos. Algunos de los más importantes son los siguientes.

COLADO O MOLDEO DE POLÍMEROS: El colado de polímeros es el vertido de un material

polimérico en un molde para que se endurezca. Una característica general es que ninguna de estas técnicas requiere presión.Los métodos más usuales son el colado simple, el colado de películas, el colado de plástico fundido y el colado por rotación.

Colado simple: En la colada simple, se vierten resinas líquidas o plásticosfundidos en moldes y se dejan polimerizar o enfriar. Hoy en día, las resinas de colada más importantes son poliéster, epoxi, acrílica, poli estireno, siliconas, epóxidos, útil celulosa, acetato butirato de celulosa y poliuretanos. Probablemente, la más conocida sea la resina de poliéster ya que se utiliza profusamente en artesanía y bricolaje. Los moldes pueden estar hechos de madera, metal, yeso determinados plásticos, terminados elastómeros o vidrio.

Tipos especiales de colada simple

Además de la colada simple, con comunes otras tres formas especiales de colada: inclusión, relleno y encapsulado. También las espumas pueden someterse a colada.

Inclusión. Consiste en recubrir un objeto completamente con plástico transparente. Finalizada la polimerización, se saca la colada del molde y, generalmente, se pule.

Rellenado. Se aplica para proteger componentes eléctricos y electrónicos de un entorno agresivo. En el proceso de rellenado se cubre completamente el componente deseado con plástico y el molde se convierte en parte del producto. Frecuentemente se aplica vacío, presión o fuerza centrífuga para asegurar que se rellenen todas las oquedades con la resina.

Encapsulado. Es similar al rellenado y consiste en un recubrimiento, sin disolventes, de componentes eléctricos. Esta envoltura de plástico no rellena todas las oquedades. El proceso implica la inmersión del objeto en

la resina colada. Muchos componentes se encapsulan después dl rellenado.

Colado de películas: Esta técnica consiste en disolver un granulado o polvo plástico, junto con plastificantes, colorantes y otros aditivos, en un disolvente adecuado. A continuación se vierte la solución de plástico con disolvente en una cinta de acero inoxidable. Se evaporan los disolvente por aplicación de calor y se deja el depósito de película en la cinta móvil. Se desprende o separa la película y se enrosca en un cilindro estirador. Esta película se puede colar como recubrimiento o estratificando directamente sobre tela, papel u otros sustratos.

Para que resulte económicamente factible, la colada con disolvente de película debe contar con un sistema de recuperación de disolvente. Entre los plásticos que se pueden colar con disolventes se incluyen el acetato de celulosa, butirato de celulosa, propionato de celulosa, polimetacrilato de metilo, policarbonato, polialcohol vinílico y otros copolímeros. Asimismo, es posible la colada de látex plástico líquido sobre superficies revestidas de teflón, en ligar de acero inoxidable, para producir películas especiales.

Las dispersiones acuosas de politetrafluoroetileno y polifluoruro de vinilo se funden en cintas calentadas a temperaturas que están por debajo de sus puntos de fusión. Este método permite obtener películas y láminas de materiales que son difíciles de procesar por otros medios. Estas películas se utilizan como recubrimientos no adherentes, materiales de junta elástica y componentes de sellado para tuberías y juntas

Las películas, incluidas las película fotográfica y el celofán, se fabrican haciendo fluir una disolución del polímero sobre una superficie extremadamente lisa, en forma de una gran rueda pulida, u ocasionalmente, de una cinta o banda metálica. Una vez se ha evaporado el disolvente se separa la película de la superficie de colado.

Colado de plástico fundido : Algunos termoplásticos, como los nailons y los acrílicos, y algunos plásticos termoestables, como los epóxidos, fenólicos, poliuretanos o poliéster, se pueden colar en moldes rígidos o flexibles, con una diversidad de formas. Otros materiales que se emplean en esta técnica son el etil celulosa, el acetato butirato de celulosa, la poliamida, el metacrilato de butilo, el polietileno.

Entre las partes que se suelen fabricar así están engranajes, cojinetes, ruedas, láminas gruesas y componentes que necesiten tener resistencia al desgaste por abrasión. Así como también adhesivos y recubrimientos desprendibles. Otra aplicación de este procedimiento está en las resinas fundidas que se emplean para moldes sobre los que colar otros materiales.

En el colado convencional de los termoplásticos, se vierte una mezcla de monómero, catalizador y diversos aditivos, después de calentarla. La parte se forma después de que se efectúa la polimerización a presión atmosférica. Se pueden producir formas intrincadas con moldes flexibles, que después se desprenden. Puede ser necesaria una desgasificación para conservar la integridad del producto.

Vaciado o fundición centrífugo. Este proceso es también usado con plásticos, incluyendo los plásticos reforzados con fibras cortas. Los polímeros termoestables son fundidos en forma similar; las piezas típicas producidas son similares a las que son hechas con fundición de polímeros termoplásticos.

Sembrado y encapsulado. Una variación del colado, importante en la industria eléctrica y electrónica, es el sembrado y encapsulado. Este proceso consiste en colar el plástico en torno de un componente eléctrico, para embeberlo en el plástico.

El sembrado se hace en una caja, que es parte integral del producto. En el encapsulado, el componente se recubre con una capa del plástico solidificado. En ambas aplicaciones el plástico sirve como dieléctrico (no conductor). Se pueden encapsular en forma parcial miembros estructurales, como ganchos y pernos.

Colado por rotación: Se emplea la rotación de un molde para distribuir uniformemente el material de colado en sus paredes interiores.

Materiales: resinas de polímeros, plásticos en polvo, dispersiones. Tipos:

Colada por centrifugación: el molde gira solamente en un eje. Colada rotacional: el molde se desplaza sobre dos ejes de rotación. Colada por centrifugación

Las principales características del moldeo centrífugo (centrifugal casting) son:

Productos con geometría de revolución.

Adherencia de la masa a la pared del molde por fuerza centrífuga: velocidad de giro elevada. Aplicación principal: poliéster reforzado con fibras cortas de vidrio (BMC) para tuberías, postesCon resinas duroplásticas: curado en el propio molde calefactado + completado en estufas.Productos que se suelen obtener: formas cilíndricas como tuberías y conductos

MOLDEO POR COMPRESIÓN: El moldeo por compresión es un proceso antiguo y muy utilizado para plásticos termófilos. Se aplica también a discos fonográficos termoplásticos, llantas de hule y varios compuestos en matriz de polímero.

1. Se coloca en el fondo de un molde calentado, una cantidad fija de compuesto de moldeo llamada carga.

2. Se unen las mitades del molde para comprimir la carga y forzarla a tornar la forma de la cavidad.

3. Se calienta la carga a través del molde para que polimerice y cure el material, transformándose en una pieza sólida.

4. Se abre el molde y se retira la parte de la cavidad.

La carga inicial del compuesto de moldeo puede estar en forma de polvos, pelets, líquido, o partes preformadas. La cantidad de polímero debe controlarse con toda precisión para obtener una consistencia uniforme en el producto moldeado. Se ha vuelto una práctica común precalentar la carga antes de colocarla en el molde; esto suaviza el polímero y acorta la duración del ciclo de producción. Los métodos de precalentamiento incluyen calentadores infrarrojos, calentamiento por convección en estufa y el uso de tornillos giratorios dentro de un cilindro calentado. Esta última técnica (tomada del moldeo por inyección) se usa también para medir la cantidad de la carga.

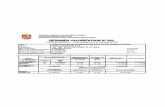

MOLDEO POR TRASFERENCIA: En este proceso, se carga un termofijo (preformado) en una cámara inmediata a la cavidad del molde, donde se calienta; se aplica entonces presión para forzar al polímero suavizado a fluir dentro del molde caliente, donde el polímero se cura. Las dos variantes de este proceso se ilustran en la siguiente figura:

(a) moldeo con recipiente de transferencia, en el cual la carga se inyecta de un recipiente a través de un canal vertical en la cavidad (b) moldeo con émbolo de transferencia, en el cual se inyecta la carga en la cavidad del molde por medio de un émbolo desde un depósito que se calienta a través de los canales laterales.

En ambos casos se produce material de desperdicio en cada ciclo por la pieza desechada que se queda en la base del depósito y en los canales laterales (que en inglés se denominan cull). Además, el vertedero del recipiente de transferencia es también material de desecho. Este desecho no puede recuperarse debido a que los polímeros son termofijos.

El moldeo por transferencia está relacionado estrechamente con el moldeo por compresión, debido a que utiliza el mismo tipo de polímeros (termofijos y elastómeros). Existen similitudes con el moldeo por inyección, ya que la carga se precalienta en una cámara separada, y fuego se inyecta en el molde. En el moldeo por transferencia se pueden moldear formas de partes más intrincadas que en el moldeo por compresión pero no tan intrincadas como las del moldeo por inyección. El moldeo por transferencia también se presta para usar insertos de metal o de cerámica que se colocan en la cavidad antes de la inyección, el plástico calentado se adhiere al inserto durante el moldeo.

MOLDEO POR SOPLADO: El moldeo por soplado es una tecnología del vidrio aplicada a los plásticos. En este proceso, soplamos aire a través de una preforma tubular en caliente, y ésta se adapta a un molde o se modela de manera artesanal. En ingeniería, lo más común es usar el sistema de molde metálico donde se introduce la preforma y se sopla aire. Es muy usado para fabricar objetos huecos, como botellas.

Extrusión y soplado: Es un proceso semicontinuo que incluye dos pasos:

Primero, por una extrusión del polímero fundido obtenemos una preforma cilíndrica tubular, al hacerlo pasar por un dado que le confiere esta forma. Se obtiene lo que se denomina párison.

Por último, se insufla aire hasta obtener la forma final del producto, en este caso, una botella.

Inyección y soplado: Este sistema de conformado es muy parecido al anterior, con la salvedad que ahora no necesitamos del dado que le confería la forma por extrusión, ni un obturador para sujetar la zona de inyección, sino que ahora, el polímero se inyecta en un molde para la preforma, y el espaciado interior se consigue con un mandril. Esta técnica sólo emplea termoplásticos y su uso se extiende principalmente a envases y objetos huecos, como en el caso anterior, como son botellas de refrescos. Como se puede apreciar, se emplea una máquina de extrusión combinada con un molde.

MOLDEO DE POLÍMEROS POR INYECCIÓN: Es un proceso de conformado consistente en calentar un polímero e introducirlo en un molde mediante altas presiones. Puede producir piezas de diversos tamaños y gran complejidad. La complejidad y tamaño de la pieza moldeada se refleja en un mayor volumen y coste de los equipos.

Este proceso es adecuado para los termoplásticos y para gran número de termoendurecibles. Sus aplicaciones se reflejan en gran cantidad de artículos cotidianos: aparatos electrónicos, calzado, bolígrafos, cepillos, piezas de automóvil.

Proceso y equipo: En general, se trata de un proceso a caballo entre la extrusión y la colada de metales.

El proceso se produce de la siguiente manera:

1. Una tolva alimenta de manera regular la unidad inyectora con granza de plástico.

2. La granza se calienta y funde en el cilindro y es empujada hacia adelante por la propia hélice del husillo.

3. Finalmente, el husillo se desplaza e inyecta el plástico fundido hacia el molde a gran presión.

Moldeo: Los moldes constituyen la parte más importante de una máquina de inyección, dada su complejidad. Lo fabrican especialistas en moldes y permite fabricar la pieza cuando se desee. Generalmente, es propiedad del que realiza el pedido de piezas

Unidad de sujeción: Es la encargada de abrir y cerrar el molde, aplicando la fuerza necesaria. Esta fuerza es una de las características que definen la capacidad de una máquina de inyección, pudiendo encontrarse máquinas con "fuerza de cierre" desde varias decenas a miles de kN. Pueden ser de tres tipos: articuladas, hidráulicas e hidromecánicas (una combinación de las anteriores).

MOLDEO POR EXTRUSIÓN: El proceso de conformado por extrusión es fundamental para metales, cerámicos y polímeros. La extrusión es un proceso de compresión en el cual se fuerza al material a fluir a través del orificio de una matriz para generar un producto largo y continuo, cuya forma de la sección transversal queda determinada por la forma del orificio. Es un proceso de conformado de polímeros que se usa ampliamente con termoplásticos y elastómeros (pero rara vez con termoendurecibles) para producir masivamente artículos como tubos, mangueras, perfiles estructurales (como molduras de ventanas y puertas), láminas y películas, filamentos continuos, recubrimientos de alambres y cables eléctricos. Para este tipo de productos, la extrusión se lleva a cabo como un proceso continuo: el producto extruido se corta inmediatamente en las longitudes deseadas. En esta apartado se tratan los procesos de extrusión básica y los procesos basados en la extrusión.

En la extrusión de polímeros el material se alimenta en forma de granza a un cilindro de extrusión, donde se calienta y se le hace fluir a través del orificio de una matriz por medio de un tornillo giratorio (husillo), como se ilustra en la figura siguiente. Los dos componentes principales del extrusor son el cilindro y el tornillo. La matriz no es un componente del extrusor, sino una herramienta especial que debe fabricarse con el perfil particular a producir.

Es necesario mencionar los extrusores de husillo doble porque estos ocupan un lugar importante en la industria. En estas máquinas, los husillos son paralelos dentro del cilindro. Los extrusores de husillos gemelos están recomendados para el PVC rígido, un polímero difícil de extruir normalmente, y para materiales que requieren un mayor mezclado

Extrusión de película soplada Calandrado Condiciones de operación y efectos sobre la calidad de la lámina Medida y control del espesor Enfriamiento y acabado

TERMOCONFORMADO: El termoformado es un proceso en el cual se usa una lámina plana de material termoplástico para darle la forma deseada. El proceso se usa ampliamente en el empaque de productos de consumo para fabricar grandes artículos como tinas de baño, domos grandes para tragaluces y revestimiento internos para refrigeradores.

El termoformado consta de dos pasos principales: calentamiento y formado. El calentamiento se realiza generalmente mediante radiadores eléctricos en uno o ambos lados de la lámina de plástico inicial, a una distancia aproximada de 125 mm. La duración del ciclo de calentamiento necesita ser suficiente para ablandar la lámina, dependiendo del polímero, su espesor y color. Los métodos de formado pueden clasificarse en tres categorías básicas:

Termoformado al vacío, Termoformado a presión y Termoformado mecánico.

Describirnos aquí los métodos para el formado de material laminar; pero en la industria del empaque la mayoría de las operaciones de termoformado se realizan con películas delgadas.

Es una técnica antigua, aplicable a la mayoría de los termoplásticos. Hoy en día muchos artículos plásticos se obtienen por Termoconformado.

Los procesos de conformado son posibles porque las láminas termoplásticas se pueden ablandar y remodelar al tiempo que se retiene la nueva forma al enfriarse

el material. La fuerza necesaria para alterar una lámina hasta transformarla en el producto deseado puede ser mecánica, neumática o de vacío.

El coste de las herramientas empleadas en el termoconformado suelen ser bajos, por lo que este proceso es competitivo, incluso, para tiradas cortas y prototipos.

Existen varias modalidades en el termoconformado:

Al vacío directo. Con macho. Con molde coincidente. Mecánico.

PROPIEDADES DE LOS DIEZ (10) POLÍMEROS MÁS UTILIZADOS EN LA INDUSTRIA

Si bien existen muchos tipos de plásticos, los más comunes son sólo seis, y se los identifica con un número dentro de un triángulo para facilitar su clasificación para el reciclado, ya que las diferentes características de los plásticos exigen generalmente un procedimiento de reciclaje distinto.

PETPolietilentereftalato

CARACTERÍSTICAS

Se produce a partir del Ácido Tereftálico y Etilenglicol por poli condensación; existiendo dos tipos: grado textil y grado botella. Para el grado botella se lo debe post condensar, existiendo diversos colores para estos usos.

USOS/APLICACIONES

Envases para refrescos, aceites, agua, cosméticos, frascos varios, películas transparentes, fibras textiles, envases al vacío, bolsas para horno, cintas de video y audio, películas radiográficas.

PEAD (HDPE)Polietileno de Alta Densidad

CARACTERÍSTICAS

El polietileno de alta densidad es un termoplástico fabricado a partir del etileno (elaborado a partir del etano). Es muy versátil y se lo puede transformar de diversas formas: inyección, soplado, extrusión, o rotomoldeo.

USOS / APLICACIONES

Envases para detergentes, aceites automotores, lácteos, bolsas para supermercados, bazar y menaje, cajones para pescados, refrescos y cervezas, cubetas para pintura, helados, aceites, tambores, tubería para gas, telefonía, agua potable, minería, drenaje y uso sanitario, macetas, bolsas tejidas.

PVCPolivinil Cloruro

CARACTERÍSTICAS

Se produce a partir de gas y cloruro de sodio.

Para su procesado es necesario fabricar compuestos con aditivos especiales, que permiten obtener productos de variadas propiedades para un gran número de aplicaciones. Se obtienen productos rígidos o totalmente flexibles (Inyección - Extrusión - Soplado).

USOS / APLICACIONES

Envases para agua mineral, aceites, jugos, mayonesa. Perfiles para marcos de ventanas, puertas, cañería para desagües domiciliarios y de redes, mangueras, blister para medicamentos, pilas, juguetes, envolturas para golosinas, películas flexibles para envasado, rollos de fotos, cables, catéteres, bolsas para sangre.

PEBD (LDPE)Polietileno de Baja Densidad

CARACTERÍSTICAS

Se produce a partir del gas natural. Al igual que el PEAD es de gran versatilidad y se procesa de diversas formas: inyección, soplado, extrusión y rotomoldeo.

Su transparencia, flexibilidad, tenacidad y economía hacen que esté presente en una diversidad de envases, sólo o en conjunto con otros materiales y en variadas aplicaciones.

USOS / APLICACIONES

Bolsas para supermercados, boutiques, panificación, congelados, industriales, etc. Pañales, bolsas para suero, contenedores herméticos domésticos. Tubos y pomos (cosméticos, medicamentos y alimentos), tuberías para riego.

CARACTERÍSTICAS

El PP es un termoplástico que se obtiene por polimerización del propileno. Los copolímeros se forman agregando etileno durante el proceso. El PP es un plástico rígido de alta cristalinidad y elevado punto de fusión, excelente resistencia química y de más baja densidad. Al adicionarle distintas sustancias se potencian sus propiedades hasta transformarlo en un polímero de ingeniería. (El PP es transformado en la industria por los procesos de inyección, soplado y extrusión/termoformado).

USOS / APLICACIONES

Película/Film para alimentos, cigarros, chicles, golosinas. bolsas tejidas, envases industriales, hilos cabos, cordelería, tubería para agua caliente, jeringas, tapas en general, envases, cajones para bebidas, cubertas para pintura, helados, telas no tejidas (pañales), alfombras, cajas de batería, defensas y autopartes.

CARACTERÍSTICAS

PS Cristal: Es un polímero de estireno monómero (derivado del petróleo), transparente y de alto brillo.

PS Alto Impacto: Es un polímero de estireno monómero con oclusiones de Polibutadieno que le confiere alta resistencia al impacto.

Ambos PS son fácilmente moldeables a través de procesos de inyección, extrusión y termoformado.

USOS / APLICACIONES

Botes para lácteos, helados, dulces, envases varios, vasos, bandejas de supermercados, anaqueles, envases, rasuradoras, platos, cubiertos, bandejas, juguetes, casetes, blisters, aislantes.

b) Explique el efecto de la temperatura en la resistencia de losmateriales plásticos.

Una propiedad importante de los materiales poliméricos termoplásticos es su comportamiento térmico, pues permite llevar a cabo diferentes procesos de conformación de los mismos.

En general la temperatura influye en el comportamiento viscoelástico en el sentido de influir sobre los enlaces por fuerzas de Van der Waals entre las cadenas. Cuando la temperatura aumenta los enlaces se desenrollan y tiene lugar el flujo viscoso mas fácilmente con menor tensión aplicada. A bajas temperaturas, el polímero se vuelve viscoso, las cadenas no deslizan y el polímero presenta un comportamiento de sólido rígido.

Estos comportamientos aparecen reflejados en la siguiente figura, dependiendo de la temperatura y de la estructura, grupos funcionales, de la cadena del polímero.

Sin embargo a muy altas temperaturas, los enlaces covalentes de la cadena principal pueden destruirse, el polímero se quema o se carboniza. Esta temperatura, denominada temperatura de degradación, limita la utilidad del polímero y representa la temperatura superior a la cual el polímero puede ser conformado de manera útil.

Cuando la temperatura de los polímeros lineales es alta, la viscosidad es baja. Las cadenas pueden moverse con facilidad incluso sin fuerzas externas, y si se aplica una tensión, el polímero fluye prácticamente sin que exista deformación elástica. El comportamiento que exhibe aparece reflejado en la siguiente figura, en el que la resistencia y módulo de elasticidad son casi nulos. Sin embargo, cuando bajamos la temperatura, se incrementa la viscosidad y no se mueven con facilidad las cadenas, hasta que llegamos a la temperatura de fusión en la que el polímero se vuelve rígido.

Por debajo de la temperatura de fusión, el polímero es rígido y mantiene su forma, aunque sus cadenas están enroscadas, sin embargo, las cadenas se mueven y causan deformación al aplicar un esfuerzo. Cuando se elimina la tensión, el polímero solo recupera la parte elástica de la deformación. La resistencia y el módulo de elasticidad son bajos pero el alargamiento es altísimo, recordando al comportamiento de los elastómeros. Al ir disminuyendo la temperatura, la deformación elástica crece y disminuye la viscosa, el polímero se va rigidizando proporcionando mayores valores de resistencia y de modulo de elasticidad y menor alargamiento.

Conforme disminuye la temperatura del polímero en estado rígido o vítreo, la viscosidad se hace tan baja que sólo es posible el movimiento muy localizado de pequeños grupos de la cadena, no se produce deslizamiento. Por debajo de la temperatura de transición vítrea el polímero se vuelve frágil y duro, comportándose de manera parecida a un vidrio cerámico.

La temperatura de transición vítrea suele ser 0,5-0,75 veces la de fusión, dependiendo de la complejidad estructural de la cadena del polímero, tal como se aprecia en la siguiente tabla.

Como se ha citado anteriormente el grado de cristalinidad es un parámetro importante en la deformación de polímeros. Algunos polímeros se cristalizan cuando se enfrían a temperaturas inferiores a la de fusión. En la cristalización influyen varios factores: tipo de monómero, resultando más difícil a medida que se complica la estructura monomérica, el enfriamiento rápido evita la cristalización y facilita la estructura vítrea, y el grado de deformación del polímero que tiene lugar entre la temperatura de fusión y la vítrea propicia la cristalización enderezando las cadenas y conduciéndolas a una estructura paralela. Las velocidades pequeñas de deformación son más efectivas que las altas velocidades para provocar las cristalizaciones.

En los polímeros cristalinos la deformación elástica es baja puesto que las cadenas son casi rectas y paralelas entre sí. Las temperaturas mayores permiten un mayor alargamiento por lo que el modulo de elasticidad permanece alto, como se muesta en la siguiente figura. Además, la estructura cristalina resiste la deformación plástica hasta que la temperatura se acerca al punto de fusión.