Sistemas de Información Gerencial Sesión Nro. 3. REINGENIERÍA REINGENIERÍA.

ÁREA: INGENIERIA QUÍMICA MATERIA: GESTIÓN DE LA CALIDAD ...€¦ · 2.1.7 Capacidad de procesos...

Transcript of ÁREA: INGENIERIA QUÍMICA MATERIA: GESTIÓN DE LA CALIDAD ...€¦ · 2.1.7 Capacidad de procesos...

.”

Celso Enrique Castro Figueroa Catedrático del Instituto Tecnológico de Minatitlán Arnoldo Piñón Ordaz Jefe del Departamento de Química y Bioquímica del Instituto Tecnológico de Minatitlán Tercera Edición 30 de Julio del 2018

ÁREA: INGENIERIA QUÍMICA

MATERIA: GESTIÓN DE LA CALIDAD TEMA 2 – PARTE 3

EN VIGOR: CANCELA Y SUBSTITUYE A:

Clave: IQF-1006 Clave: IQF-1006 PÁGINA: 1 / 39

Revisión: 3 Revisión: 2 Fecha: 1-AGOSTO-2019 Fecha: 30-JULIO-2018

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 2/39

CONTENIDO

Página

TEMA 2 Herramientas para la Calidad

2.0 BIBLIOGRAFÍA 3

2.1 Herramientas de la calidad PARTE 1

2.1.1 Hoja de comprobación PARTE 1

2.1.2 Análisis de Pareto – Tabla Pareto – Diagrama de Pareto PARTE 1

2.1.3 Histograma – Estratificación PARTE 1

2.1.4 Diagrama de causa y efecto PARTE 1

2.1.5 Diagrama de dispersión PARTE 1

2.1.6 Gráficos de control PARTE 2

2.1.7 Capacidad de procesos PARTE 2

2.3 Justo a tiempo 4

2.4 Benchmarking 10

2.5 Reingeniería 17

2.6 Manufactura esbelta 23

2.2 Muestreo de aceptación 25

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 3/39

2.0 BIBLIOGRAFÍA 3

Referencias bibliográficas

1 Control Estadístico de Calidad y Seis Sigma Humberto Gutiérrez Pulido – Román de la Vara Salazar - Segunda edición Mc Graw Hill- 2009

2 Calidad Total y Productividad Humberto Gutiérrez Pulido - Tercera edición - Mc Graw Hill - 2010

3 JIT Implementation Manual Hiroyuki Hirano - The complete guide to Just in Time Manufacturing Second Edition - CRC Press – 2009

4 Análisis de la producción y las operaciones Quinta edición – Steven Nahmias – 2007 – Mc Graw Hill

5 https://global.toyota/en/company/vision-and-philosophy/production-system/

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 4/39

2.3 Justo a tiempo 4

https://global.toyota/en/company/vision-and-philosophy/production-system/ (18-JUL-2019) Página 346 Libro “Análisis de la producción y las operaciones”

2.3.1 Sistema de producción de TOYOTA

Un sistema de producción basado en la filosofía de lograr la eliminación completa de todos los residuos en busca de los métodos más eficientes.

El sistema de producción de vehículos de Toyota Motor Corporation es una forma de hacer cosas que a veces se denomina "sistema de manufactura esbelta" o "sistema de Justo a Tiempo" (JIT, por sus siglas en inglés) y ha llegado a ser bien conocido y estudiado en todo el mundo.

Este sistema de control de producción se estableció sobre la base de muchos años de mejoras continuas, con el objetivo de hacer que los vehículos solicitados por los clientes de la manera más rápida y eficiente, puedan entregar los vehículos lo más rápidamente posible. El sistema de producción de Toyota (TPS) se estableció basándose en dos conceptos:

"Jidoka" (que se puede traducir libremente como "automatización con un toque humano"), ya que cuando se produce un problema, el equipo se detiene inmediatamente, lo que evita que se produzcan productos defectuosos. ; y el concept

"Justo a tiempo", en el que cada proceso produce solo lo que se necesita para el siguiente proceso en un flujo continuo.

Basado en las filosofías básicas de Jidoka y Just-in-Time, TPS puede producir de manera eficiente y rápida vehículos de calidad de sonido, uno a la vez, que satisfacen completamente los requisitos del cliente.

El TPS y su enfoque para la reducción de costos son la fuente de la fuerza competitiva y las ventajas únicas para Toyota. Perfeccionar a fondo estas fortalezas es esencial para la supervivencia futura de Toyota. Usaremos estas iniciativas y desarrollaremos nuestros recursos humanos para hacer autos cada vez mejores que serán apreciados por los clientes.

El concepto TPS

Para Toyota, Jidoka significa que una máquina debe detenerse de forma segura cada vez que se produce una anomalía. Lograr Jidoka, por lo tanto, requiere construir y mejorar los sistemas a mano hasta que sean confiables y seguros. Primero, los ingenieros humanos construyen meticulosamente cada nuevo componente de línea a mano para cumplir con los estándares, luego, a través de kaizen incremental (mejora continua), simplifican constantemente sus operaciones.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 5/39

Eventualmente, el valor agregado por los operadores humanos de la línea desaparece, lo que significa que cualquier operador puede usar la línea para producir el mismo resultado. Solo así se incorpora el mecanismo Jidoka a las líneas de producción reales. Con la repetición de este proceso, la maquinaria se vuelve más simple y menos costosa, mientras que el mantenimiento consume menos tiempo y es menos costoso, lo que permite la creación de líneas simples, delgadas y flexibles que se adaptan a las fluctuaciones en el volumen de producción.

El trabajo hecho a mano en este proceso es la base de la habilidad de ingeniería. Las máquinas y los robots no piensan por sí mismos ni evolucionan por sí mismos. Más bien, evolucionan a medida que les transferimos nuestras habilidades y artesanía. En otras palabras, la artesanía se logra al aprender los principios básicos de la fabricación a través del trabajo manual, y luego aplicarlos en el piso de la fábrica para realizar mejoras de manera constante. Este ciclo de mejora tanto en habilidades humanas como en tecnologías es la esencia del Jidoka de Toyota. El avance de Jidoka de esta manera ayuda a reforzar tanto nuestra competitividad de fabricación como el desarrollo de recursos humanos.

La sabiduría humana y el ingenio son indispensables para entregar autos, cada vez mejores a los clientes. En el futuro, mantendremos nuestra firme dedicación al desarrollo constante de recursos humanos que puedan pensar de forma independiente e implementar kaizen.

Principios básicos del Jidoka

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 6/39

El operador señala un mal funcionamiento

Fallo señalado a través del "andon" (tablero de visualización de problemas)

2.3.2 Justo a tiempo

"Mejora de la productividad"

Hacer solo "lo que se necesita, cuando se necesita, y en la cantidad necesaria"

Producir productos de calidad de manera eficiente a través de la eliminación completa de los desperdicios, inconsistencias y requisitos irrazonables en la línea de producción (conocidos respectivamente en japonés como muda, mura, muri).

Con el fin de cumplir con un pedido de un cliente lo más rápido posible, el vehículo se fabrica de manera eficiente en el menor tiempo posible al cumplir lo siguiente:

1. Cuando se recibe un pedido de un vehículo, las instrucciones de producción deben enviarse al comienzo de la línea de producción del vehículo tan pronto como sea posible.

2. La línea de ensamblaje debe tener el número requerido de todas las piezas necesarias para que se pueda ensamblar cualquier tipo de vehículo solicitado.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 7/39

3. La línea de ensamblaje debe reemplazar las piezas utilizadas al recuperar la misma cantidad de piezas del proceso de producción de piezas (el proceso anterior).

4. El proceso anterior debe tener un pequeño número de todos los tipos de piezas y producir solo las cantidades de piezas que fueron recuperadas por un operador del siguiente proceso.

Origen del sistema de producción Toyota. Un sistema de producción afinado durante generaciones.

Raíces del sistema de producción de Toyota.

El Sistema de producción de Toyota (TPS), que se basa en la filosofía de la eliminación completa de todos los desperdicios en busca de los métodos más eficientes, tiene sus raíces en el telar automático de Sakichi Toyoda.

TPS ha evolucionado a lo largo de muchos años de prueba y error para mejorar la eficiencia basada en el concepto Just-in-Time desarrollado por Kiichiro Toyoda, el fundador (y segundo presidente) de Toyota Motor Corporation.

Los residuos pueden manifestarse como exceso de inventario, pasos de procesamiento extraños y productos defectuosos, entre otros casos. Todos estos elementos de "desperdicio" se entrelazan entre sí para generar más desperdicio, lo que eventualmente afectará la administración de la propia corporación.

El telar automático inventado por Sakichi Toyoda no solo automatizaba el trabajo que solía realizarse manualmente, sino que también construía la capacidad de emitir juicios en la propia máquina. Al eliminar tanto los productos defectuosos como las prácticas de desperdicio asociadas, Sakichi logró mejorar rápidamente la productividad y la eficiencia en el trabajo.

Kiichiro Toyoda, quien heredó esta filosofía, se propuso darse cuenta de que "las condiciones ideales para hacer las cosas se crean cuando las máquinas, las instalaciones y las personas trabajan juntas para agregar valor sin generar ningún desperdicio". Concibió metodologías y técnicas para eliminar el desperdicio entre operaciones, entre líneas y procesos. El resultado fue el método Just-in-Time.

A través de las filosofías de "Mejoras diarias" y "Buen pensamiento”, buenos productos, TPS se ha convertido en un sistema de producción de renombre mundial. Incluso hoy en día, todas las divisiones de producción de Toyota están mejorando el TPS día y noche para asegurar su continua evolución.

El espíritu de Toyota de monozukuri (hacer cosas) se conoce hoy como "Toyota Way". Ha sido adoptado no solo por compañías en Japón y dentro de la industria automotriz, sino también en actividades de producción en todo el mundo, y continúa evolucionando a nivel mundial.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 8/39

Sakichi Toyoda (1867-1930)

Toyoda Power Loom equipado con un nuevo dispositivo de detención automática de rotura de trama (desarrollado en 1896)

El primer telar automático del mundo con un movimiento continuo de cambio de lanzadera, el telar automático tipo G de Toyoda (desarrollado en 1924)

Kiichiro Toyoda (1894-1952)

Kiichiro Toyoda también introdujo este método en la línea de producción de carrocerías de Toyota Motor, aprovechando su experiencia en la introducción de un método de producción de flujo utilizando un transportador de cadena en la línea de montaje de una planta textil (completada en 1927) con una capacidad de producción mensual de 300 unidades. Co., Ltd.'s Koromo Plant (actual planta de Honsha), completada en 1938.

Eiji Toyoda (1913-2013)

Al garantizar la implementación completa de Jidoka y el método Just-in-Time, Eiji Toyoda aumentó la productividad de los trabajadores al agregar valor y se dio cuenta del sistema de producción de Toyota, que permitió a Toyota competir de frente con compañías en Europa y los Estados Unidos.

Taiichi Ohno (1912-1990)

Con el fuerte respaldo de Eiji Toyoda, Taiichi Ohno ayudó a establecer el sistema de producción de Toyota y construyó las bases para el espíritu de Toyota de "hacer cosas", por ejemplo, creando el marco básico para el método Just-in-Tim

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 9/39

JIT: La producción da inicio a la producción como reacción a la demanda presente. Ideas fundamentales detrás del JIT

1) El inventario de productos en proceso se reduce a un mínimo. 2) Es un sistema de tracción. La producción en cada etapa se inicia solo cuando se

requiere. El flujo de información en un sistema JIT se transfiere de un nivel a otro de forma secuencial.

3) Se entiende más allá de los límites de la planta. Las relaciones especiales con los proveedores tienen que estar en orden con el fin de garantizar que las entregas sean realizadas según se necesiten. Proveedores y fabricantes deben localizarse en las proximidades, si el diseño JIT ha de incluir a los proveedores.

4) Los beneficios del JIT van más allá del ahorro de los costos por inventario. Las plantas pueden funcionar de manera eficaz sin acumular existencias de materia prima y bienes terminados parcialmente que atasquen el sistema. Los problemas de calidad pueden identificarse antes de que adquieran proporciones incontrolables. La reelaboración y la inspección de bienes terminados se reducen al mínimo.

5) Requiere de un compromiso serio de la dirección, así como de los trabajadores. Los trabajadores necesitan mantenerse al tanto de sus sistemas y productos, además de contar con el poder de parar el flujo de la producción si observan alguna anomalía. La dirección debe autorizar a estos trabajadores dicha flexibilidad.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 10/39

2.4 Benchmarking 10

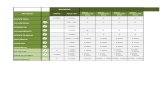

Benchmarking para la calidad El benchmarking implica medir el rendimiento propio contra el de los competidores. El benchmarking competitivo está ganando importancia a la luz del incremento de la competencia global. Resulta esencial establecer intereses particulares y cerciorarse de que estas prioridades son consistentes con las necesidades del mercado. Tomando como punto de partida una base de datos desarrollada en la Universidad de Boston, Miller et al. (1992) reportan prioridades competitivas en Europa, Japón y Estados Unidos. Éstas se resumen en la tabla siguiente. Tabla: Las 5 primeras prioridades competitivas

Hay varias cosas interesantes que pueden verse en esta tabla. Primero, consistente con nuestro análisis, las compañías japonesas encuestadas le asignan a la confiabilidad del producto la prioridad máxima. Los japoneses entienden que la confiabilidad del producto podría ser su mayor carta competitiva y planean seguir enfatizando esta importante

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 11/39

dimensión de la calidad. También es interesante ver que solamente las compañías estadounidenses mencionan el precio. Los autores listan cuatro tipos de benchmarking:

1) Benchmarking del producto. 2) Benchmarking funcional o del proceso. 3) Benchmarking de las mejores prácticas. 4) Benchmarking estratégico.

El benchmarking del producto significa desarmar el producto de un competidor para ver qué puede aprenderse sobre su diseño y construcción. Se dice que cuando Toyota inició su programa para producir el Lexus previendo competir con automóviles tales como Mercedes y BMW, examinó cuidadosamente los productos del competidor para determinar cómo y dónde se colocaban las soldaduras, y cómo se armaban los automóviles para alcanzar la apariencia y el tacto de calidad excepcional. El benchmarking funcional se enfoca en el proceso más que en el producto. Los procesos típicos podrían ser la entrada de la orden, el ensamblado, el desarrollo de pruebas del producto, y el flete. El benchmarking funcional es posible sólo cuando las compañías tienen la voluntad de cooperar y compartir la información. Tiene el mismo objetivo que el benchmarking del producto: mejorar el proceso y finalmente el producto resultante. El benchmarking de las mejores prácticas es similar al benchmarking funcional, salvo que se enfoca en las prácticas gerenciales en vez de un proceso específico. Las mejores prácticas pueden considerar factores como el ambiente de trabajo y los incentivos salariales para los empleados en compañías con un desempeño excepcional. General Electric es un fuerte partidario del benchmarking de las mejores prácticas (Fortune, 1991). El objetivo de la referencia estratégica es considerar los resultados de otras comparaciones de benchmarking a la luz del enfoque estratégico de la compañía. Específicamente, ¿cuál es la estrategia general de negocios que ha sido articulada por el CEO, y son consistentes con esta estrategia los resultados de otros estudios de benchmarking? En última instancia, ¿cuál es el propósito del benchmarking? Es asegurar la mejora continua y es sólo uno de los medios para alcanzarla. La mejora continua del producto y del proceso es la meta última de cualquier programa de calidad. El benchmarking competitivo proporciona una manera de aprender de nuestros competidores. Aunque el benchmarking puede ser una herramienta útil, no es un sustituto de una estrategia de negocios claramente articulada ni de una visión para la compañía.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 12/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 13/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 14/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 15/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 16/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 17/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 18/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 19/39

2.5 Reingeniería 17

Reingeniería de procesos de negocio La reingeniería de procesos de negocios (BPR, por sus siglas en inglés: Business process reengineering) surgió tras la publicación del libro de Hammer y Champy (1993). La BPR no es una técnica específica, como puede ser la planeación de requerimiento de materiales, ni un concepto de planeación de la producción como el justo a tiempo (just-in-time). En vez de ello, se centra en la idea de que es posible cambiar y mejorar los procesos de negocios establecidos. Se trata de cuestionar por qué las cosas se hacen de una manera, sin aceptar como respuesta “porque ésa es la forma en la que lo hacemos”. Hammer y Champy, que definen la BPR como “comenzar de nuevo” proporcionan varios ejemplos de esfuerzos exitosos de reingeniería. El primero es IBM Credit Corporation (la Corporación de Crédito de IBM), una compañía subsidiaria de IBM que, si fuera independiente, aparecería en la lista de las 100 más grandes compañías de servicio de Fortune. Esta división de IBM es responsable de proporcionar crédito a nuevos clientes que adquieren equipo IBM. El proceso tradicional de aprobación de crédito seguía cinco pasos:

1. Un vendedor de IBM pide telefónicamente una solicitud de financiamiento; la solicitud se registra en una hoja de papel.

2. Alguien sube el documento al departamento de crédito, donde otra persona ingresa la información en una computadora y revisa la calificación crediticia del solicitante del préstamo. El especialista escribe los resultados de la revisión de crédito en un papel, que se envía al departamento de prácticas comerciales.

3. Un tercero, en el departamento de prácticas comerciales, actualiza el formato estándar del crédito en respuesta a la solicitud del cliente. Estas actualizaciones, que se realizan en otro sistema de cómputo, se anexan a la solicitud original y al informe del especialista del departamento de crédito.

4. La solicitud pasa a un fijador de precios, que introduce la información en una hoja de cálculo para determinar la tasa de interés que se cargará al cliente. La recomendación del fijador de precios se escribe en papel y se envía (junto con el resto de los documentos) al personal administrativo.

5. La información se convierte en una cotización que será entregada al vendedor por medio de Federal Express.

Este proceso requería un promedio de seis días y a veces hasta dos semanas. Los representantes de ventas registraban un sinnúmero de quejas por este retraso: durante este tiempo, el cliente puede encontrar otra fuente de financiamiento u otro vendedor. En un esfuerzo para probar si este proceso podía simplificarse, dos directivos de alto nivel decidieron hacer el seguimiento de una nueva solicitud a lo largo de los cinco pasos, pidiéndole al personal que dejara a un lado lo que estaba haciendo y lo procesara como normalmente lo haría. Descubrieron que para llevar a cabo el proceso completo de cinco pasos se requería de ¡únicamente 90 minutos en promedio! El resto del tiempo, o bien las solicitudes estaban en tránsito de un departamento a otro, o esperaban en el escritorio de alguna

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 20/39

persona para ser procesadas. Claramente, el problema no estaba en la eficiencia del personal sino en el diseño del proceso mismo de autorización de crédito. La solución resultó sencilla: los cuatro especialistas que manejaban cada solicitud de crédito fueron reemplazados por un generalista en créditos que manejaba la solicitud de principio a fin. Se diseñó un software de actualización para apoyar al generalista, quien no tuvo ningún problema en manejar la mayoría de las solicitudes. El proceso de aprobación de crédito original se había diseñado asumiendo que cada solicitud era lo suficientemente compleja para requerir de alguien con cierto conocimiento en cada una de las áreas. En realidad, la mayoría de las solicitudes eran cuestión de rutina, y los especialistas generalmente no tenían más que consultar una sencilla tabla para determinar la cifra adecuada. ¿Cuál fue el resultado de este cambio? ¡Los seis días que se requerían para responder las solicitudes de crédito se convirtieron en sólo cuatro horas! Y esto se logró con menos personal y con un incremento de cien veces más contratos manejados. Aunque cada esfuerzo de reingeniería debe pensarse con cuidado y no hay dos soluciones exactamente iguales, Hammer y Champy (1993) sugieren que los esfuerzos de reingeniería utilicen los principios generales que se presentan a continuación

1. Varios trabajos se combinan en uno solo. Pocos ejemplos de BPR son tan

impresionantes como el de IBM Credit, pero hay otras historias de éxito

en la literatura. Muchos casos de éxito tienen una característica común:

la reducción de un proceso complejo que requiere muchos pasos para

convertirlo en uno más simple que requiere de menos pasos. En el caso

de IBM Credit, un proceso de cinco pasos se redujo a uno solo. Esto

sugiere un principio general. El proceso de IBM Credit fue una evolución

natural del concepto de la división del trabajo. El economista Adam

Smith expuso este principio en el siglo XVIII. Sin embargo, algo que

puede ser bueno puede llevarse demasiado lejos. Si un proceso se divide

en demasiados pasos, finalmente se llega al punto de rendimientos

decrecientes. Los éxitos más importantes que alcanzó la BPR provienen

de simplificar procesos complejos reduciendo el número de pasos

requeridos.

2. Los trabajadores toman decisiones. Nuestra meta es reducir el número

de niveles a los que se debe de reportar, permitiendo a los trabajadores

tomar decisiones que antes estaban reservadas a la dirección. En el

caso de IBM Credit, la mayoría de las decisiones alguna vez reservadas

a los especialistas ahora las toma un solo generalista. Dar a los

trabajadores mayor poder de decisión puede suponer una amenaza

para la dirección, que puede ver ese paso como una intromisión en sus

prerrogativas.

3. Los pasos en el proceso se realizan siguiendo un orden natural. Los

pasos de un proceso no necesariamente deben efectuarse siguiendo

una secuencia lineal rígida, sino en un orden tal que tenga sentido en el

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 21/39

contexto del problema que se está resolviendo. En particular, en muchos

casos, algunas tareas pueden realizarse de forma simultánea más que

en secuencia. (Estas ideas, desde luego, son bien conocidas y forman la

base para los conceptos de la administración de proyectos)

4. Los procesos deben tener múltiples versiones. Se deben considerar

diversas contingencias, no con base en el diseño de múltiples procesos

independientes, sino diseñando un proceso lo suficientemente flexible,

capaz de reaccionar ante diferentes circunstancias. En el caso de IBM

Credit, por ejemplo, el proceso de emisión de crédito final tenía tres

versiones: una para los casos directos (manejados por computadora),

una para los casos de dificultad media (manejados por el estructurador

del trato) y otra para los casos difíciles (realizado por el estructurador

del contrato con la ayuda de los asesores especialistas).

5. El trabajo se realiza donde tiene más sentido hacerlo. Uno de los

principios básicos de la reingeniería es no llevar demasiado lejos la idea

de la división del trabajo. Otro es no llevar demasiado lejos la idea de la

centralización. Por ejemplo, en la mayoría de las compañías las compras

se realizan de manera centralizada. Esto significa que cada solicitud de

compra está sujeta a los mismos esfuerzos administrativos en cuanto a

tiempo y papeleo. ¡Una consecuencia puede ser que el costo de

procesar una solicitud exceda el costo del artículo que se va a adquirir!

En el caso de artículos de bajo costo, puede ahorrarse mucho si se

permite a cada departamento manejar sus propias compras. (Hammer y

Champy tratan un caso como ese.)

Los autores enumeran otros principios básicos, que involucran la

minimización de verificaciones y conciliaciones; el tener un punto de contacto

único, y el ser capaces de emplear operaciones híbridas en cuanto a la

descentralización/centralización.

Es más fácil enumerar los pasos que uno debe considerar en un esfuerzo de

reingeniería, que implementarlo en la realidad. En el mundo real, no es posible

ignorar la realidad política. Para muchas de las historias de éxito en la

literatura, no sólo se simplificaron los procesos, sino que también se tuvo una

reducción del personal. Resulta entendible que los empleados vean la BPR

como una excusa velada para recortar personal (a la que, con un eufemismo, se

denomina “ajuste de personal”). Este fue exactamente el caso de una

compañía de servicios financieros. Cuando se filtró que la dirección estaba

planeando un esfuerzo de reingeniería, la mayor parte del personal asumió que

ocurrirían despidos masivos. Algunos incluso pensaron que la compañía

estaba camino a la quiebra. Por su parte, los líderes sindicales vieron la

reingeniería como un medio de la alta dirección con el que se buscaba

desaparecer las categorías laborales y las reglas de trabajo que habían

ganado tras duras negociaciones a lo largo de años, y persuadieron a los

miembros del sindicato para iniciar una huelga.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 22/39

En un tercer caso, un gerente general estaba molesto con la potencial pérdida

de autoridad que podía acompañar un esfuerzo de reingeniería. Renunció para

abrir su propio negocio. (Estos ejemplos se presentan en un libro de

seguimiento escrito por Hammer y Stanton, 1995.)

Tales historias muestran que iniciar un esfuerzo de reingeniería no carece de riesgos. En muy pocas ocasiones el proceso resulta tan sencillo como en IBM. La reingeniería ha sido descrita por Ronald Compton, el CEO de Aetna Life y Casualty, como “angustiante, desgarrador, duro”. Debe realizarse un análisis de costo-beneficio para estar seguros de que las ganancias potenciales compensan los riesgos.

La optimización de procesos no es nueva. En sus primeros años, el campo de la ingeniería industrial se encargó del diseño óptimo de los procesos, estableciendo estándares a partir del uso de estudios de tiempos y movimientos, y con el uso de diagramas de flujo para comprender la secuencia de los acontecimientos y el flujo de los materiales en una fábrica. ¿Cómo difiere de la BPR? En primer lugar, la BPR aborda los flujos de los procesos de negocio más que de los flujos del proceso de manufactura.

En segundo lugar, el concepto no se refiere a la optimización de un proceso existente, sino a repensar, partiendo de cero, la forma en que deben hacerse las cosas. Como tal, es más revolucionaria que evolutiva. Tal vez sea muy perturbadora, pero puede traer consigo grandes beneficios. Para que funcione la BPR, los empleados de todos los niveles tienen que hacer suyo el enfoque, y la alta dirección debe estar al frente. De otra manera, el esfuerzo de reingeniería puede resultar en un costoso fracaso.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 23/39

2.6 Manufactura esbelta 23

Página 96 Libro “Calidad Total y Productividad” El proceso esbelto (o simplemente lean en inglés) está basado en el Sistema de Producción Toyota (SPT), desarrollado principalmente por los japoneses Taiichi Ohno y Shigeo Shingo; ver por ejemplo Ohno (1988). El término lean lo introducen Womak y Jones (1996) en su artículo “Beyond Toyota: How to root out waste and pursue perfection”, en el que plantean lo que ellos llaman Lean Thinking; posteriormente estos mismos autores escriben un libro con ese nombre y otro con el título de Lean Manufacturing. Actualmente en la literatura en inglés este tema usualmente sólo se identifica con la palabra lean, que su traducción literal es: delgado, flaco, sin grasa. En español no hay un término plenamente reconocido para identificar esta metodología. Nosotros hemos usado el de “proceso esbelto”. Los conceptos de proceso esbelto están enfocados en el flujo de los procesos y en reducir la cantidad de actividades que no agregan valor y que impiden el flujo, algo característico de varias de las metodologías del SPT. Lo contrario a un proceso esbelto es un proceso “obeso, lleno de cebo”, en el que no fluye el trabajo y hay pases laterales, atascos, tiempos de espera, altos inventarios, numerosas actividades que se hacen por rutina y tradición, pero que no agregan valor al producto. Desperdicio o muda Cualquier cosa o actividad que genera costos pero que no agrega valor al producto se considera un desperdicio o muda. En Ohno (1988) se identifican siete tipos de desperdicio:

sobreproducción,

esperas,

transportación,

sobreprocesamiento,

inventarios,

movimientos y

retrabajos. Con apoyo de Drew (2004), en la tabla 5.1 se muestra una descripción más detallada de estos siete tipos de desperdicios; sus síntomas, es decir, los aspectos que indican que se está generando cada tipo de desperdicio; las posibles causas, y algunas ideas y herramientas que ayudan a reducir cada tipo de desperdicio. Algunos autores han agregado un octavo tipo de desperdicio: el del talento humano, debido a que se falla en el uso de las habilidades de la gente para incrementar el desempeño de los procesos. Para el SPT, la sobreproducción es el peor de los desperdicios, puesto que éste esconde y causa los otros tipos de desperdicios. Así, la estrategia de proceso esbelto busca reducir el desperdicio e incrementar el flujo, y de esa manera hacer más en menor tiempo, con menos recursos y actividades.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 24/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 25/39

2.2 Muestreo de aceptación 25

Capítulo 12 Libro “Control estadístico de la calidad y seis sigma”

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 26/39

En las actividades de control de calidad, en ocasiones es necesario inspeccionar lotes de materia prima, así como partes o productos terminados para asegurar que se cumplen ciertos niveles de calidad con un buen grado de confianza. El muestreo de aceptación es el proceso de inspección de una muestra de unidades extraídas de un lote que se realiza con el propósito de aceptar o rechazar todo el lote. Si los criterios de calidad con los que se inspecciona son variables de atributos del tipo pasa - no pasa, entonces un plan simple de muestreo de aceptación está definido por un tamaño de lote, N, un tamaño de muestra, n, y el número de aceptación, c. Por ejemplo el plan:

N = 6 000, n = 200 y c = 2 Significa que de un lote de 6 000 unidades se seleccionan e inspeccionan 200; y si entre éstas se encuentran dos o menos piezas defectuosas, entonces el lote completo es aceptado. Pero si aparecen tres o más piezas defectuosas el lote es rechazado

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 27/39

Muestreo de aceptación (inspección por muestras). Esta opción es útil cuando se tienen una o varias de las siguientes situaciones: • Cuando la inspección se realiza con pruebas destructivas (como pruebas de tensión y resistencia) es indispensable la inspección por muestras, de lo contrario todos los productos serían destruidos por las pruebas. • Cuando el costo de inspección al 100% es demasiado alto en comparación con el costo de pasar unidades defectuosas. • Cuando el lote está formado por la gran cantidad de artículos que se debe inspeccionar y la probabilidad de error en la inspección es suficientemente alta, de manera que la inspección al 100% podría dejar pasar más unidades defectuosas que un plan de muestreo. • En situaciones donde, históricamente, el vendedor ha tenido excelentes niveles de calidad y se desea una reducción en la cantidad de inspección, pero la capacidad del proceso no es suficientemente buena como para no inspeccionar. • Cuando es necesario asegurar la confiabilidad del producto, aunque la capacidad del proceso fabricante del lote sea satisfactoria. Tipos de planes de muestreo Puede ser por atributos o variables continuas En los planes por variables se toma una muestra aleatoria del lote y a cada unidad se le mide una característica de calidad de tipo continuo (longitud, peso, etc.). Con las mediciones se calcula un estadístico que por lo general está en función de la media, la desviación estándar muestral y las especificaciones, y al comparar el valor de tal estadístico frente a un valor de tablas, se aceptará o rechazará todo el lote. En los planes por atributos se extrae de manera aleatoria una o más muestras de un lote y cada pieza de la muestra es clasificada de acuerdo con ciertos atributos como aceptable o defectuosa; la cantidad de piezas defectuosas es usada para decidir si el lote es aceptado o no. En general, los planes más usuales son los de atributos, a pesar de que con los planes por variables se requiere un menor tamaño de muestra para lograr los mismos niveles de seguridad. Muestreo por atributos: simple, doble y múltiple Los planes por atributos se clasifican de acuerdo con el número de muestras que se toman para llegar a una decisión. Por ejemplo, en el plan de muestreo simple (n, c) se toma una muestra de tamaño n, y si en ésta se encuentra c o menos unidades defectuosas, el lote es aceptado, o en otro caso es rechazado.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 28/39

Por su parte, en el plan de muestreo doble se pueden tomar hasta dos muestras para tomar la decisión de aceptar o no. La idea es tomar una primera muestra de tamaño más pequeño que el plan simple para detectar los lotes que son muy buenos o los que son muy malos. En los casos que con la primera muestra no se puede decidir, entonces se toma la segunda muestra para llegar a una conclusión definitiva. Por ejemplo, un plan doble de la forma N = 3 000, n 1 = 80, c 1 = 1, n 2 = 80, c 2 = 4; significa que: N = tamaño de lote n 1 = tamaño de la primera muestra c 1 = número de aceptación para la primera muestra n 2 = tamaño de la segunda muestra c 2 = número de aceptación para las dos muestras Por lo tanto, del lote de 3 000 piezas se toma una muestra inicial de 80 y, con base en la información aportada por esta primera muestra, se toma una de las siguientes tres decisiones: 1. Aceptar el lote cuando la cantidad de unidades defectuosas sea menor o igual que c 1 = 1 2. Rechazar el lote cuando el número de piezas defectuosas sea mayor que c 2 = 4. 3. Tomar una segunda muestra de n 2 = 80 unidades cuando no ocurra ninguno de los dos casos anteriores. Si la cantidad de unidades defectuosas en las dos muestras es menor o igual que c 2 = 4, el lote es aceptado; pero si es mayor, el lote es rechazado. El plan de muestreo múltiple es una extensión del concepto del muestreo doble, donde se toma una muestra inicial considerablemente más pequeña que el plan simple, y si con ella ya se tiene evidencia suficiente para sentenciar el lote la decisión que proceda se toma en consecuencia, de lo contrario se toma una segunda muestra y se intenta decidir; pero si esto todavía no es posible se continúa con el proceso hasta tomar la decisión de aceptar o rechazar el lote en la última muestra considerando todos los defectuosos encontrados. Formación del lote y selección de la muestra Deben ser homogéneos, conservados y transportados sin riesgos de perder sus características y grandes como sea posible. Selección de la muestra Las unidades seleccionadas para la inspección son representativas de todo el lote. Se puede utilizar el muestreo aleatorio simple y los artículos se escogen al azar de manera que cada posible muestra tiene igual oportunidad de resultar seleccionada. Se pueden obtener las muestras utilizando una tabla de números aleatorios o dividiendo el lote en estratos o capas y cada estrato en cubos; las unidades se toman de manera aleatoria dentro de cada cubo (Ver figura siguiente).

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 29/39

Índices para los planes de muestreo de aceptación Nivel de calidad aceptable (Nivel de calidad del productor) (NCA o AQL ) : Es el porcentaje máximo de defectuosos que el consumidor considera aceptable en un lote. Si un lote tiene un nivel de calidad igual al NCA, entonces la probabilidad de aceptarlo debe ser alta (0.90, 0.95) (véase figura 12.9), y a esa probabilidad se le designa con (1 – α) Nótese que la probabilidad de aceptar lotes con un NCA no es igual a 1 y por lo tanto hay un riesgo de no aceptar lo que se considera un nivel de calidad satisfactorio. A este riesgo que tiene una probabilidad igual a α, por lo general pequeña (0.05, 0.10), se le conoce

como riesgo del productor. Nivel de calidad limite, NCL o LQL (Limiting Quality Level). Es el nivel de calidad que se considera como no satisfactorio y que los lotes que tengan este tipo de calidad casi siempre deben ser rechazados. El NCL en algunos planes específicos (por ejemplo, los “Planes de muestreo Dodge-Roming”) se conoce como porcentaje defectivo tolerado del lote, PDTL o LTPD (Lot Tolerante Percent Defective). Por lo antes dicho, si un lote tiene calidad igual al NCL entonces la probabilidad de aceptarlo debe ser muy baja (por lo general de 0.05, 0.10), y a esta probabilidad se le designa con la letra β (véase figura 12.9).

Nótese que la probabilidad de aceptar lotes de calidad no satisfactoria (NCL) no es cero y, por lo tanto, hay un riesgo de no rechazar este tipo de lotes. A este riesgo, que tiene probabilidad igual a β, se le conoce como riesgo del consumidor.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 30/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 31/39

2.2.1 DISTRIBUCIÓN NORMAL Uno de los más importantes ejemplos de una distribución de probabilidad continua es la distribución normal, algunas veces denominada la distribución gaussiana. La función de densidad para la distribución está dada por:

e = número de euler En estos casos se dice que z está distribuida normalmente y que tiene media 0 y varianza 1. En la figura 7-1 se presenta la gráfica de esta curva normal estándar; también se muestra que las áreas comprendidas entre z = −1 y z = +1, z = −2 y z = +2, y z = −3 y z = +3 son iguales, respectivamente, a 68.27%, 95.45% y 99.73%

del área total, que es 1. En la tabla que se presenta en el apéndice II se dan las áreas bajo esta curva entre z = 0 y cualquier valor positivo de z. Con ayuda de esta tabla se encuentra el área entre dos valores de z cualesquiera, empleando la simetría de la curva respecto a z = 0.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 32/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 33/39

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 34/39

La ecuación 3, es la fórmula de la función de densidad para la distribución normal. La ecuación 4, es la fórmula de la función de densidad para la distribución normal, una vez que los datos de la variable X se expresan en términos de unidades estándar.

[z = (X − μ)/σ]

Se ha demostrado que el área total bajo la curva de la distribución normal es igual a 1. La ecuación 4, se puede resolver utilizando métodos numéricos, uno de ellos es el Método de Simpson.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 35/39

La ecuación

Tiene la misma estructura que la ecuación:

Sólo que en lugar de x2 aparece z2, por lo tanto se puede aplicar el método de Simpson, para encontrar el área bajo la curva. Ejemplo 1: Encontrar el área bajo la curva (Probabilidad), de z = 0 hasta z = 1: a = 0 b = 1 n = 10 Fórmulas: h = (b – a)/n

La integral de la ecuación f (x), puede resolverse utilizando el método numérico de Regla de Simpson, aplicando la siguiente fórmula.

f (x) = Y

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 36/39

Solución Cálculo de h h = (b-a)/n = (1 – 0)/10 = 0.1 Cálculo del área bajo la curva (Probabilidad) de z = 0 hasta z = 1 Para ello se desarrolla una tabla de Excel; que tiene diferentes columnas

término : Se refiere a los datos correspondientes desde 0 hasta n

zi : Se refiere a los valores de z = 0 hasta z = 1 con incremento de h = 0.1

Coeficiente Se refiere al coeficiente de la fórmula del valor aproximado del área

del método de la Regla de Simpson

Coeficiente de f(x0) = 1

Coeficiente de f(x1) = 4

Coeficiente de f(x2) = 2

Coeficiente de f(x3) = 4

Coeficiente de f(x4) = 2

………

Coeficiente de f(xn) = 1

f(zi)

Se refiere a la sustitución de el valor de zi en la ecuación

h = (b-a)/n = 0.1

Producto Se refiere a la multiplicación de h/3 por la función dentro de la

Regla de Simpson

Para el término 0; se multiplica: (h/3)*f(x0)

Para el término 1; se multiplica: (h/3)*4*f(x1)

Para el término 2; se multiplica: (h/3)*2*f(x2)

Para el término 3; se multiplica: (h/3)*4*f(x3)

Para el término 4; se multiplica: (h/3)*2*f(x4)

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 37/39

Área acumulada Se refiere a la suma de las áreas desde el término 0 hasta el término n

y el Resultado se encuentra en el término n.

término zi Coeficiente f(zi) Producto Área

acumulada

0 0 1 0.39894 0.013298 0.013298

1 0.1 4 0.39695 0.052927 0.066225

2 0.2 2 0.39104 0.026070 0.092295

3 0.3 4 0.38139 0.050852 0.143146

4 0.4 2 0.36827 0.024551 0.167698

5 0.5 4 0.35207 0.046942 0.214640

6 0.6 2 0.33322 0.022215 0.236855

7 0.7 4 0.31225 0.041634 0.278489

8 0.8 2 0.28969 0.019313 0.297801

9 0.9 4 0.26609 0.035478 0.333279

10 1 1 0.24197 0.008066 0.341345

Nota: Ver archivo de Excel “Tabla de distribución normal z”, en la hoja “integración métodos numéricos”.

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 38/39

2.2.2 Problemas de distribución normal 1) En un examen final de matemáticas la media fue 72 y la desviación estándar fue 15. Determinar las puntuaciones estándar (es decir, las calificaciones en unidades de desviaciones estándar) de los estudiantes que obtuvieron: a) 60, b) 93 y c) 72 puntos. Datos u = 72 σ = 15

a) X = 60

Z = (X – u) / σ Z = (60 – 72)/15 = - 0.8

b) X = 93 Z = (X – u) / σ Z = (93 – 72)/15 = 1.4

c) X = 72 Z = (X – u) / σ Z = (72 – 72)/15 = 0 2) Para el problema anterior (1), encontrar las calificaciones que corresponden a las siguientes puntuaciones estándar: a) -1 b) 1.6 Datos u = 72 σ = 15 Fórmula Z = (X – u) / σ ….ec. 1 (X – u) = Z* σ X = u + (Z* σ) ……ec. 2

a) Z = -1 X = u + (Z* σ) = 72 + (-1*15) = 57

b) Z = 1.6 X = u + (Z* σ) = 72 + (1.6*15) = 96

MATERIA GESTIÓN DE LA CALIDAD TEMA 2 - PARTE 2 CLAVE: IQF-1006 REVISIÓN: 2 FECHA: 30-JULIO-2018 PAGINA: 39/39

3.- Supóngase que la cantidad de juegos en que participan los beisbolistas de la liga mayor durante su carrera se distribuye normalmente con media 1 500 juegos y desviación estándar 350 juegos. Responder las preguntas siguientes. a) ¿Qué porcentaje participa en menos de 750 juegos? b) ¿Qué porcentaje participa en más de 2 000 juegos? y c) Encontrar el percentil 90 de la cantidad de juegos en los que participan durante su carrera. Datos u = 1500

σ = 350

a) ¿Qué porcentaje participa en menos de 750 juegos?

450 800 1150 1500 1850 2200 2550

3σ 2σ σ u σ 2σ 3σ Fórmula Z = (X – u) / σ Z = (750 – 1500) / 350 = - 2.14285714

Área = % < 750 juegos