Soldadura por arco eléctrico

-

Upload

jesus-velasquez -

Category

Education

-

view

76 -

download

2

Transcript of Soldadura por arco eléctrico

Soldadura por arco eléctrico:

Es un proceso de soldadura por fusión en el cual la unificación de los metales se obtiene mediante el calor de un arco eléctrico entre un electrodo y pieza a soldar. El arco eléctrico es una descarga de corriente eléctrica a través de una separación en un circuito y se sostiene por la presencia de una columna de gas ionizado (llamado plasma), a través de la cual fluye la corriente.

Generalidades:

Los procedimientos de soldaduras más empleados industrialmente son aquellos donde la fuente de calor tiene su origen en un arco eléctrico, la soldadura por arco eléctrico se basa en someter a dos conductores que están en contacto a una diferencia de potencial, por lo que termina estableciéndose una corriente eléctrica entre ambos.

Si posteriormente se separan ambas piezas, se provoca una chispa que va a ionizar el aire circundante, permitiendo el paso de corriente a través del aire, aunque las piezas no estén en contacto.

Los motivos principales de utilizar el establecimiento de un arco eléctrico son:

genera una concentración de calor en una zona muy delimitadas. se alcanzan temperaturas muy elevadas (> 5.000 ºC); se puede establecer en atmósferas artificiales; permite la posibilidad de establecerse en forma visible (arco descubierto) o

invisible (arco sumergido o encubierto); permite la posibilidad de establecerse de diversas formas, estableciendo

diferentes métodos de soldeo según el caso (entre la pieza y un electrodo fusible, entre la pieza y un electrodo no fusible, entre dos electrodos fusibles o no fusibles, entre las propias piezas a unir).

Existen una gran variedad de procedimientos de soldadura, donde la base de la fuente de calor es el arco eléctrico. Todos estos procedimientos se pueden agrupar en dos grandes grupos, por arco descubierto y por arco encubierto. A continuación se enumeran los distintos procedimientos agrupados en cada grupo.

Arco descubierto:

Soldadura por arco manual con electrodos revestidos; Soldadura bajo gas protector con electrodo no fusible (TIG, TIG Orbital, Plasma); Soldadura bajo gas protector con electrodo fusible (MIG, MAG, Oscilador,

Electrogás)

Arco encubierto:

Soldadura por arco sumergido; Soldadura por electro escoria (este procedimiento, aunque en realidad es un

procedimiento de soldadura por resistencia, el comienzo del proceso se realiza mediante un arco eléctrico).

Prácticamente, para el caso de la soldadura por arco eléctrico, su aplicación acapara todo el sector industrial, debido a las opciones que presentan tanto su automatización como su gran productividad.

Equipos Y materiales utilizados para el proceso:

Básicamente, están compuestos por los siguientes elementos:

Fuente de corriente continua o alterna:Máquina de Soldar. Es la parte más importante dentro del soldador. Es un conjunto de elementos que proporcionan la energía para realizar el trabajo.

El generador de corriente tiene como tarea alimentar el arco eléctrico presente entre el material base y el electrodo, a través de la salida de una cantidad de corriente suficiente para mantenerlo encendido.

La soldadura por electrodo se basa en el principio de la corriente constante, esto es, la corriente distribuida por el generador no debe cambiar cuando el operador mueve el electrodo en la pieza.

Pinza porta electrodo:La pinza porta electrodo tiene la función primaria de soportar el electrodo garantizando un buen contacto eléctrico para el paso de la corriente; además, debe garantizar un aislamiento eléctrico suficiente para el soldador.

Pinza de masa y cables: El borne de masa es un dispositivo que asegura, mediante el cable de masa, el reenganche de la conexión eléctrica entre la fuente de soldadura y la pieza a soldar.

Cables de conexión.

El cable de Tierra o Neutro. Cable que va conectado a la pieza donde encontramos al electrodo.

El cable de pinza permite la conexión eléctrica entre la pinza porta electrodo y el generador.

Electrodos revestidos.El electrodo revestido está compuesto por un alma y por un revestimiento, los cuales tienes tareas diferentes pero complementarias: el alma hace sobre todo de conductor de corriente para la alimentación del arco y de aporte del material para el llenado de la junta, mientras que el revestimiento tiene la función primaria de proteger el baño de fusión y estabilizar el arco.

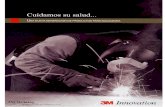

Equipos de protección:

Quienes ejecutan estas operaciones deben tomar serias medidas de seguridad, las altas temperaturas de los metales fusionados en la soldadura son un peligro obvio. Gran parte de los procesos usan mucha energía para producir la fusión de las superficies de las partes que se van, a unir en muchos procesos de soldadura, la corriente eléctrica es una fuente de energía térmica, por lo que existe el riesgo de una descarga eléctrica para el trabajador. Ciertos procesos de soldadura tienen sus propios peligros particulares.

Máscara de soldar protege los ojos, la cara, el cuello y debe estar provista de filtros inactínicos de acuerdo al proceso e intensidades de corriente empleadas.

Guantes de cuero tipo mosquetero con costura interna, para proteger las manos y muñecas.

Coleto o delantal de cuero para protegerse de salpicaduras y exposición a rayos ultravioletas del arco.

Polainas y casaca de cuero cuando es necesario hacer soldadura en posiciones verticales y sobre cabeza, deben usarse estos aditamentos, para evitar las severas quemaduras que puedan ocasionar las salpicaduras del metal fundido.

Zapatos de seguridad, que cubran los tobillos para evitar el atrape de salpicaduras. Gorro: protege el cabello y el cuero cabelludo, especialmente cuando se hace

soldadura en posiciones. Protección de la vista La protección de la vista es un asunto tan importante que

merece consideración aparte. El tipo de quemadura que el arco produce en los ojos no es permanente, aunque sí es extremadamente dolorosa. Su efecto es como “tener arena caliente en los ojos”. Para evitarla, debe utilizarse un lente protector (vidrio inactínico) que ajuste bien y, delante de éste, para su protección, siempre hay que mantener una cubierta de vidrio transparente, la que debe ser sustituida inmediatamente en caso de deteriorarse. A fin de asegurar una completa protección, el lente protector debe poseer la densidad adecuada al proceso e intensidad de corriente utilizada.

Proceso de soldadura:

El proceso de soldadura comienza con el cebado del arco. Para que se origine el arco eléctrico, imprescindible para que ocurra la soldadura, hay que seguir la siguiente secuencia:

Hacemos tocar la pieza con el electrodo. Al tocar el electrodo la pieza, se cierra el circuito y se produce un paso de corriente eléctrica. Como consecuencia se origina en el punto de contacto una elevación de la intensidad, y por ende, una elevación de la temperatura en la zona de contacto hasta la incandescencia.

Cualquier metal en estado incandescente emite electrones, es lo que se conoce como efecto termoiónico.

A continuación se procede a separar el electrodo de la pieza, lo que va a permitir que los electrones emitidos ionizan el aire circundante, haciéndolo conductor, es lo que se llama efecto ionización.

Una vez establecido el arco eléctrico, y siendo éste estable, la tensión o diferencia de potencial existente entre electrodo y pieza es suma de las tres caídas de tensión siguientes:Caída de tensión catódica (Vc)Caída de tensión en la columna del arco (Vo)Caída de tensión anódica (Va)

Una vez iniciado el arco eléctrico, es necesario que éste sea estable, para poder así controlar su dirección y que el proceso de fusión sea continuo y no se interrumpa. En general, el uso de la corriente continua va a contribuir a obtener un arco más estable, mientras que para el caso de corriente alterna el arco se va a estabilizar gracias al revestimiento del electrodo, seguidamente por transferencia de material al paso de metal de aporte desde el electrodo a la pieza. Este sentido de transferencia va a ser siempre el mismo, es decir, que se va a producir desde el electrodo a la pieza, independientemente de la posición relativa de ambos.

Elementos y sus especificaciones:

A continuación se va ciertas características de los electrodos en lo que se refiere a tipo de escoria generada, metal depositado, tipo de arco eléctrico, características mecánicas del cordón resultante, y sobre aplicaciones y precauciones a tener en cuenta para cada tipo.

Electrodos Celulósicos

Tipo de escoria: este tipo de electrodos genera una escoria poco voluminosa y de fácil eliminación;

Metal depositado: el cordón depositado va a contener gran cantidad de hidrógeno ocluido;

Arco eléctrico: posee una gran penetración y abundantes pérdidas por salpicaduras.

Características mecánicas:Carga de rotura: 48 kg/cm2; Alargamiento en rotura: 28%Límite elástico: 40 kg/cm2; Resiliencia a 0º C: 75 Julios

Aplicaciones y precauciones: este tipo de electrodos se utilizan principalmente para soldadura de tuberías, siendo su uso generalizado en soldaduras de oleoductos. Es adecuado su uso para ejecutar soldaduras en posición y producen una gran cantidad de humos.

Electrodos Ácidos:

Tipo de escoria: genera una escoria poco viscosa (por el Mn) y de fácil eliminación. A su vez es de color negro y de estructura esponjosa;

Metal depositado: el cordón va a resultar con un alto contenido en impurezas. No obstante, la presencia de hidrógeno va a ser menor que en el caso de los celulósicos. Existe peligro de figuración en caliente del cordón si el contenido de C es elevado;

Arco eléctrico: para este tipo de electrodo normalmente se empleará corriente continua (CC) con polaridad directa, aunque debido a la buena estabilidad del arco se puede emplear también con corriente alterna (CA).

Características mecánicas:Carga de rotura: 48 kg/cm2; Alargamiento en rotura: 27%Límite elástico: 38 kg/cm2; Resiliencia a -20º C: 50 Julios

Aplicaciones y precauciones: este tipo de electrodos tiene un escaso uso, su consumo está en trono del 2%. Básicamente su utilización se restringe para soldaduras de aceros de construcción.

Electrodos de Rutilo

Tipo de escoria: genera una escoria con una viscosidad adecuada que se elimina con facilidad. Su aspecto es globular;

Metal depositado: el cordón va a presentar un nivel de impurezas intermedios entre ácidos y básicos. No obstante, el contenido de hidrógeno con este tipo de electrodo puede llegar a fragilizar la unión;

Arco eléctrico: para este tipo de electrodo se puede utilizar tanto con corriente alterna (CA) como continua (CC) en polaridad directa o inversa;

Características mecánicas:Carga de rotura: 48 kg/cm2; Alargamiento en rotura: 25%Límite elástico: 42 kg/cm2; Resiliencia a -20º C: 50 Julios

Aplicaciones y precauciones: este tipo de electrodos encuentra su aplicación principalmente en la soldadura de aceros. Su consumo actual se estima en un 55%. Tiene un uso generalizado en calderería, construcción naval, estructuras metálicas, etc. Es adecuado para la ejecución de soldaduras en posición.

Electrodos Básicos

Tipo de escoria: Genera una escoria densa, pero poco abundante que sube a la superficie del cordón con rapidez. De color pardo y brillante, se elimina de una forma aceptable;

Metal depositado: el cordón se presenta casi exento de impurezas y libre de hidrógeno;

Arco eléctrico: para este tipo de electrodo se puede utilizar tanto con corriente alterna (CA) como continua (CC) en polaridad inversa;

Características mecánicas:Carga de rotura: 54 kg/cm2; Alargamiento en rotura: 28%Límite elástico: 44 kg/cm2; Resiliencia a 0º C: 130 Julios

Aplicaciones y precauciones: este tipo de electrodos están recomendado para la soldadura de aceros. Su uso está generalizado en calderería, construcción naval, estructuras metálicas, maquinaria, etc.

Aplicaciones:

En acero:

En general, si el acero es de composición fácilmente reconocible, pueden utilizarse los electrodos de rutilo, por su mayor facilidad de cebado, de soldadura y por la buena estética del cordón.

En la práctica, la soldadura de los aceros con un nivel medio o elevado de carbono (>0.25%) puede provocar la formación de defectos estructurales. Se aconseja la

aplicación del procedimiento por electrodo sobre todo para la soldadura de juntas con espesores medios-grandes y utilizando electrodos básicos. En estos casos se obtiene una alta calidad de la soldadura junto a una buena resistencia a la rotura.

La soldadura de tubos de acero se ejecuta utilizando electrodos celulósicos, donde es necesaria una elevada penetración y que sea fácil trabajar el electrodo. Se aconseja siempre el biselado, con ángulo de bisel suficiente para una casi completa introducción del electrodo en la ranura de soldadura.

En materiales especiales:

En relación a los materiales especiales, como aceros inoxidables, aluminios y sus aleaciones, y fundición, se utilizan electrodos específicos.

Los aceros inoxidables se sueldan en corriente continua (CC) con polaridad inversa. Se utilizan electrodos específicos que se diferencian por la composición metalúrgica del material a soldar (presencia de cromo (Cr) y de níquel (Ni) en porcentajes variables).

El aluminio y las aleaciones ligeras se sueldan en corriente continua (CC) con polaridad inversa. La máquina debe estar dotada de una dinámica de cebado más bien elevada para garantizar el encendido del electrodo. Se utilizan también en este caso electrodos especiales, que se diferencian por la composición metalúrgica del material a soldar (presencia de magnesio (Mg) y del silicio (Si) en porcentajes variables).

La fundición se suelda en corriente continua (CC) con polaridad inversa. La mayor parte de las estructuras y órganos mecánicos en fundición se obtienen por fusión, por lo tanto, la soldadura se usa para corregir posibles defectos de fusión y para reparaciones. Se utilizan electrodos especiales y el material base debe calentarse adecuadamente antes de la utilización.

República Bolivariana de Venezuela

Ministerio del poder popular para la educación universitaria

Universidad Politécnica Territorial de Paria “Luis Mariano Rivera”

Departamento de Ing. de Mantenimiento

Facilitador: Participantes:

Ing. Ronny Bello Jesús Velásquez

Grace Hidalgo

Diego Tovar

Willian Navarro

Juan Silva

Michael Rivera

Carúpano/Marzo/2015

Fundamentos de la

soldadura por Arco Eléctrico

Introducción

La soldadura eléctrica por arco, es el procedimiento por el que se realiza la unión entre dos partes metálicas, aprovechando el calor desarrollado por el arco eléctrico que se libera entre un electrodo (metal de adjunción) y el material por soldar. La alimentación del arco de soldadura se puede obtener con una máquina generadora de corriente alterna.

En práctica esta soldadora, es un transformador estático monofásico que la convierte en idónea para fundir electrodos tipo RUTILO (deslizable) y ácido. Se pueden fundir electrodos básicos para corriente alterna si la tensión secundaria en vacío es mayor de 70V.La corriente está regulada de forma continua accionando el volante, situado en el exterior de la máquina, que permite elegir con precisión el valor de corriente indicada en una escala graduada.

Después de que, será necesario esperar algunos minutos antes de poder reanudar el trabajo. Esta soldadora debe ser utilizada sólo para el uso descrito en este manual. Antes de la instalación, del uso o de cualquier mantenimiento, leer el contenido de este manual dedicando particular atención al capítulo correspondiente a las precauciones de seguridad. Contacten su distribuidor si no han entendido por completo estas instrucciones.

En el desarrollo de esta investigación se destacan los fundamentos del mencionado tipo de soldadura, entre los cuales están, sus generalidades, los quipos y materiales utilizados para el proceso, equipos de protección personal, el proceso de soldadura, sus elementos y especificaciones como además de sus aplicaciones.

Bibliografía

http://ingemecanica.com http://es.wikipedia.org http://construmatica.com