MIRTA VARGAS DE ARGENTINA MEDIA 9 CALZADA Cat B 2° grupo 1ª Actividad

tecnad

Transcript of tecnad

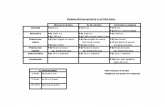

INDICE

PRÓLOGO 15

TEMA 1: INTRODUCCIÓN (Mario Madrid Vega, Loctite España)

1.1 Historia de los adhesivos 17

1.2 Ventajas y desventajas de los adhesivos 18

1.3 Adhesión y cohesión: modos de fallo 20

1.4 Clasificación de los adhesivos 21

TEMA 2: PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORES ANTES DEL CURADO

(José Miguel Martín Martínez, Universidad de Alicante y Mario Madrid Vega, Loctite España)

2.1 Formación de la unión adhesiva (José Miguel Martín Martínez, Universidad de Alicante) 23

2.1.1 Introducción 23

2.1.2 Realización de la unión adhesiva 23

2.1.2.1 Limpieza adecuada de los adherentes 23

2.1.2.2 Selección del adhesivo 23

2.1.2.3 Diseño adecuado de la unión adhesiva 24

2.1.2.4 Obtención de un buen contacto interfacial 24

2.1.2.5 Creación de fuerzas de adhesión intrínsecas en la unión adhesiva 24

2.1.2.6 Control de la reticulación, cristalización o curado del adhesivo 25

2.1.2.7 Determinación de la adhesión 26

2.1.2.8 Determinación de la durabilidad de las uniones adhesivas 26

2.2 Tensión y energía superficiales: el ángulo de contacto

(José Miguel Martín Martínez, Universidad de Alicante) 26

2.2.1 Introducción 26

2.2.2 Tipos de ángulos de contacto 27

2.2.3 Ángulos de contacto estáticos 28

2.2.4 Ángulos de contacto dinámicos 29

2.2.5 Determinación de la energía superficial de los sólidos 29

2.2.6 Ángulos de contacto y mojabilidad 31

2.3 Cálculo de tensión superficial, ángulos de contacto y energía superficial

(Juan Carlos Cabanelas Valcárcel, Francisco Javier González Benito y María Eugenia Rabanal Jiménez,

Universidad Carlos III de Madrid) 32

2.3.1 Tensión superficial 32

2.3.1.1 Introducción 32

2.3.1.2 Método de Wilhelmy 32

2.3.2 Ángulos de contacto 32

2.3.2.1 Introducción 32

2.3.2.2 Tipos de ángulos de contacto 33

2.3.2.3 Ángulo de contacto dinámico 33

1

TECNOLOGÍA DE LA ADHESIÓN

2.3.3 Cálculo de la energía superficial 34

2.3.4 Equipo instrumental 35

2.3.5 Procedimiento experimental: determinación de la energía superficial de fibras de vidrio

comerciales 35

2.4 Conceptos básicos de la adhesión (José Miguel Martín Martínez, Universidad de Alicante) 36

2.5 Teorías de la adhesión (José Miguel Martín Martínez, Universidad de Alicante) 37

2.5.1 Introducción 37

2.5.2 Modelo mecánico 37

2.5.3 Modelo eléctrico 38

2.5.4 Modelo de la difusión 38

2.5.5 Modelo de la adsorción termodinámica (mojado superficial) 39

2.5.6 Modelo del enlace químico 40

2.5.7 Modelo ácido-base 41

2.5.8 Modelo reológico 41

2.5.9 Modelo de las capas débiles de rotura preferente 42

2.6 Composición de los adhesivos (Mario Madrid Vega, Loctite España) 42

2.7 Reología de los sistemas adhesivos (Mario Madrid Vega, Loctite España) 43

2.7.1 Introducción 43

2.7.2 La Reología: comportamientos newtoniano y hookiano 44

2.7.2.1 El comportamiento newtoniano: la viscosidad 44

2.7.2.2 El comportamiento hookiano: la elasticidad 45

2.7.2.3 Desviaciones del comportamiento lineal: comportamiento no newtoniano 45

2.7.3 Factores que afectan a la viscosidad de un fluido no-newtoniano 46

2.7.3.1 Dependencia de la temperatura 46

2.7.3.2 Dependencia de la presión 46

2.7.3.3 Dependencia de la tensión de cortadura 46

2.7.3.4 Dependencia del tiempo de solicitación 48

2.7.4 Comportamiento viscoelástico 48

2.7.5 Medida de las propiedades reológicas 50

2.7.6 Sistemas de medida de las propiedades reológicas 50

2.7.6.1 El viscosímetro tipo sandwich 50

2.7.6.2 El reómetro de flujo capilar 51

2.7.6.3 El reómetro de cono-placa 51

2.7.6.4 El reómetro de Couette 51

2.7.6.5 El reómetro de flujo comprimido 52

2.7.6.6 La espectrometría mecánica 52

2.7.7 Reología y aplicación de los adhesivos 52

TEMA 3: PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORES DESPUÉS DEL CURADO

(Juan Carlos del Real Romero, Universidad Pontificia Comillas de Madrid; Mario Madrid Vega,

Loctite España y Francisco López Martín, ETSIN de Madrid)

3.1 Propiedades mecánicas de los adhesivos

(Juan Carlos del Real Romero, Universidad Pontificia Comillas de Madrid) 55

3.1.1 Comportamiento elástico frágil (tipo A) 55

2

INDICE

3.1.1.1 Adhesivos termoestables 55

3.1.1.2 Adhesivos termoplásticos amorfos 55

3.1.2 Comportamiento elastoplástico (tipo B) 56

3.1.3 Comportamiento elástico (tipo C) 56

3.2 Solicitaciones de las uniones adhesivas

(Juan Carlos del Real Romero, Universidad Pontificia Comillas de Madrid) 57

3.2.1 Esfuerzos transitorios 60

3.2.2 Esfuerzos estáticos o permanentes 60

3.2.3 Esfuerzos dinámicos 60

3.2.4 Esfuerzos combinados 61

3.3 Mecánica de la fractura (Mario Madrid Vega, Loctite España) 61

3.3.1 Introducción 61

3.3.2 Mecánica de la fractura de deformaciones finitas no lineales 62

3.3.3 Limitaciones de la mecánica de la fractura convencional 63

3.3.4 Mecánica de la fractura generalizada 63

3.4 Diseño de la junta adhesiva

(Juan Carlos del Real Romero, Universidad Pontificia Comillas de Madrid) 65

3.4.1 Generalidades 65

3.4.2 Reglas de diseño de las uniones adhesivas 66

3.4.2.1 Diseño de uniones a solape 66

3.4.2.2 Diseño de uniones a tope: uniones tubulares 67

3.4.2.3 Diseño de uniones en T 68

3.4.2.4 Diseño de uniones en esquina 68

3.5 Ensayos no destructivos para la evaluación de las uniones adhesivas

(Mario Madrid Vega, Loctite España) 69

3.5.1 Introducción 69

3.5.2 Descripción de los defectos 70

3.5.3 Aplicaciones y limitaciones de NDT en las uniones adhesivas 70

3.5.3.1 Inspección visual 70

3.5.3.2 Inspección mediante ultrasonidos 70

3.5.3.3 Radiografía de rayos-X 71

3.5.3.4 Radiografía de neutrones 71

3.5.3.5 Test de la moneda 71

3.5.3.6 Emisión acústica 72

3.5.3.7 Métodos NDT (ensayos no destructivos) especiales 72

3.6 Métodos estándar para la evaluación de las uniones adhesivas

(Juan Carlos del Real Romero, Universidad Pontificia Comillas de Madrid) 72

3.6.1 Normas ASTM para la caracterización de uniones adhesivas 73

3.6.2 Ensayos estándar para retenciones y fijaciones con adhesivos anaeróbicos 78

3.6.3 Normativa ISO sobre adhesivos 78

3.6.4 Normativa UNE EN sobre adhesivos 79

3.7 Determinación práctica de las dimensiones de juntas adhesivas solapadas simples

(Juan Carlos del Real Romero, Universidad Pontificia Comillas de Madrid, extraído de información de

CIBA) 83

3.8 Análisis de las uniones a solape (Francisco López Martín, ETSIN de Madrid) 84

3

TECNOLOGÍA DE LA ADHESIÓN

3.8.1 Análisis elástico lineal 84

3.8.2 Análisis de Volkersen 85

3.8.3 Análisis de Goland y Reissner 86

3.8.4 Efecto de la flexión en una unión a solape doble 88

3.8.5 Segunda teoría de Volkersen 88

3.8.6 Revisión de Forest Products Laboratory (FPL) 88

TEMA 4: PREPARACIÓN DE LOS MATERIALES A ADHERIR O SELLAR

(José Miguel Martín Martínez, Universidad de Alicante; Francisco López Martín, ETSIN de Madrid y

Mario Madrid Vega, Loctite España)

4.1 Introducción: objetivos (José Miguel Martín Martínez, Universidad de Alicante) 89

4.2 Descripción de los tratamientos (José Miguel Martín Martínez, Universidad de Alicante) 90

4.2.1 La limpieza superficial 90

4.2.2 El desengrasado en fase vapor 90

4.2.3 El tratamiento en baño de ultrasonidos 90

4.2.4 El frotado, la inmersión y el spray 90

4.2.5 Los tratamientos abrasivos 91

4.2.6 Los tratamientos químicos 91

4.2.7 Los primers 91

4.2.8 Los tratamientos de llama 92

4.2.9 El plasma de baja presión 92

4.2.10 La descarga en corona 93

4.3 Tratamientos superficiales de sólidos de baja energía superficial

(José Miguel Martín Martínez, Universidad de Alicante) 93

4.3.1 Polímeros fluorados 93

4.3.2 Poliolefinas 93

4.3.3 Cauchos 94

4.3.4 Siliconas y cauchos termoplásticos 94

4.4 Tratamientos superficiales de sólidos de alta energía superficial

(José Miguel Martín Martínez, Universidad de Alicante) 94

4.4.1 Materiales cerámicos 94

4.4.2 Materiales metálicos 94

4.5 Microgeometría superficial: rugosidad (Mario Madrid Vega, Loctite España) 95

4.6 Preparación superficial de materiales estructurales (Francisco López Martín, ETSIN de Madrid) 97

4.6.1 Introducción 97

4.6.2 Preparación superficial de los metales 98

4.6.2.1 La limpieza superficial 98

4.6.2.2 Los tratamientos abrasivos 99

4.6.2.3 Los tratamientos químicos 99

4.6.2.4 Los inhibidores para el retardo de la hidratación 99

4.6.2.5 El tratamiento con plasma 99

4.6.2.6 La aplicación de “primers” 99

4.6.3 Tratamientos superficiales de los materiales metálicos más frecuentes 101

4.6.3.1 Aleaciones de aluminio 101

4

INDICE

4.6.3.2 Aceros 103

4.6.3.3 Aleaciones de titanio 104

4.6.3.4 Cobre 105

4.6.4 Tratamiento superficial de los cerámicos estructurales 105

TEMA 5: ADHESIVOS Y SELLADORES PREPOLIMERIZADOS

(Mario Madrid Vega, Loctite España, incluye información extraída de documentación facilitada por 3M

e IBERCERAS)

5.1 Adhesivos prepolimerizados en fase líquida 107

5.1.1 Adhesivos prepolimerizados en solución acuosa 107

5.1.2 Adhesivos prepolimerizados en solución orgánica 108

5.1.3 Adhesivos prepolimerizados en emulsión 108

5.2 Adhesivos prepolimerizados en fase sólida 109

5.2.1 Adhesivos piezosensibles 109

5.2.1.1 Introducción 109

5.2.1.2 Teoría de los autoadhesivos 109

5.2.1.3 Clases de autoadhesivos 110

5.2.1.4 El uso de resinas en los autoadhesivos 112

5.2.1.5 Clases de cintas adhesivas 113

5.2.2 Adhesivos termofusibles 114

5.2.2.1 Introducción 114

5.2.2.2 Composición de los hot-melt 115

5.2.2.3 Polímeros y copolímeros empleados en la formulación de un hot-melt 115

5.2.2.4 Resinas empleadas en la formulación de un hot-melt 115

5.2.2.5 Ceras empleadas en la formulación de un hot-melt 116

5.2.2.6 Formas de aplicación de un hot-melt 116

5.2.2.7 Características de los hot-melt 116

5.2.2.8 Aplicaciones de los hot-melt 117

TEMA 6: ADHESIVOS Y SELLADORES REACTIVOS

(Mario Madrid Vega, Loctite España y Juan Manuel Martín García, Loctite España)

6.1 Principios sobre la polimerización 119

6.1.1 Introducción 119

6.1.2 Tipos de polimerización 120

6.1.3 Poliadición o polimerización “en cadena” 120

6.1.4 Policondensación o polimerización “en etapas” 121

6.2 Adhesivos rígidos 122

6.2.1 Los anaeróbicos 123

6.2.1.1 Generalidades 123

6.2.1.2 Composición de los anaeróbicos 123

6.2.1.3 Mecanismo de curado de los anaeróbicos 124

6.2.1.4 Ventajas de los anaeróbicos 125

6.2.1.5 Desventajas de los anaeróbicos 125

5

TECNOLOGÍA DE LA ADHESIÓN

6.2.1.6 Aplicaciones de los anaeróbicos 126

6.2.2 Los cianoacrilatos 126

6.2.2.1 Generalidades 126

6.2.2.2 Composición de los cianoacrilatos 127

6.2.2.3 Mecanismo de curado de los cianoacrilatos 127

6.2.2.4 Ventajas de los cianoacrilatos 128

6.2.2.5 Desventajas de los cianoacrilatos 128

6.2.2.6 Aplicaciones de los cianoacrilatos 129

6.2.3 Los epoxis 129

6.2.3.1 Generalidades 129

6.2.3.2 Composición de los epoxis 129

6.2.3.3 Mecanismo de curado de los epoxis 130

6.2.3.4 Ventajas de los epoxis 131

6.2.3.5 Desventajas de los epoxis 131

6.2.3.6 Aplicaciones de los epoxis 132

6.3 Adhesivos tenaces 132

6.3.1 Los acrílicos 132

6.3.1.1 Generalidades 132

6.3.1.2 Composición de los acrílicos 132

6.3.1.3 Mecanismo de curado de los acrílicos 133

6.3.1.4 Ventajas de los acrílicos 134

6.3.1.5 Desventajas de los acrílicos 135

6.3.1.6 Aplicaciones de los acrílicos 135

6.3.2 Los anaeróbicos tenaces 135

6.3.2.1 Generalidades 135

6.3.2.2 Composición de los anaeróbicos tenaces 135

6.3.2.3 Mecanismo de curado de los anaeróbicos tenaces 136

6.3.2.4 Ventajas de los anaeróbicos tenaces 136

6.3.2.5 Desventajas de los anaeróbicos tenaces 136

6.3.2.6 Aplicaciones de los anaeróbicos tenaces 136

6.3.3 Los cianoacrilatos tenaces 136

6.3.3.1 Generalidades 136

6.3.3.2 Composición de los cianoacrilatos tenaces 136

6.3.3.3 Mecanismo de curado de los cianoacrilatos tenaces 137

6.3.3.4 Ventajas de los cianoacrilatos tenaces 137

6.3.3.5 Desventajas de los cianoacrilatos tenaces 137

6.3.3.6 Aplicaciones de los cianoacrilatos tenaces 137

6.3.4 Los epoxis tenaces 138

6.3.4.1 Generalidades 138

6.3.4.2 Composición de los epoxis tenaces 138

6.3.4.3 Mecanismo de curado de los epoxis tenaces 138

6.3.4.4 Ventajas de los epoxis tenaces 138

6.3.4.5 Desventajas de los epoxis tenaces 138

6.3.4.6 Aplicaciones de los epoxis tenaces 139

6.4 Adhesivos flexibles 139

6

INDICE

6.4.1 Las siliconas 140

6.4.1.1 Generalidades 140

6.4.1.2 Composición de las siliconas 140

6.4.1.3 Mecanismo de curado de las siliconas 140

6.4.1.4 Ventajas de las siliconas 141

6.4.1.5 Desventajas de las siliconas 141

6.4.1.6 Aplicaciones de las siliconas 141

6.4.2 Los poliuretanos 142

6.4.2.1 Generalidades 142

6.4.2.2 Composición de los poliuretanos 142

6.4.2.3 Mecanismo de curado de los poliuretanos 143

6.4.2.4 Las imprimaciones para los poliuretanos 143

6.4.2.5 Ventajas de los poliuretanos 144

6.4.2.6 Desventajas de los poliuretanos 144

6.4.2.7 Aplicaciones de los poliuretanos 144

6.4.3 Los silanos modificados 144

6.4.3.1 Generalidades 144

6.4.3.2 Composición de los silanos modificados 144

6.4.3.3 Mecanismo de curado de los silanos modificados 144

6.4.3.4 Ventajas de los silanos modificados 145

6.4.3.5 Desventajas de los silanos modificados 145

6.4.3.6 Aplicaciones de los silanos modificados 145

TEMA 7: TECNOLOGÍAS RELACIONADAS CON LOS ADHESIVOS Y LOS SELLADORES

(Francisco Javier Valle Fonck, Loctite España; Juan José Lesmes Celorrio, Loctite España; Mario

Madrid Vega, Loctite España; Francisco López Martín, ETSIN de Madrid; Rafael González Díaz,

EUITA de Madrid y Eva Royuela Prieto, Loctite España)

7.1 Tecnologías anaeróbicas

(Francisco Javier Valle Fonck, Loctite España y Juan José Lesmes Celorrio, Loctite España) 147

7.1.1 Fijación y sellado de elementos roscados 147

7.1.1.1 Introducción 147

7.1.1.2 Teoría de los montajes roscados: relación par de montaje/precarga 147

7.1.1.3 Par de desmontaje 149

7.1.1.4 Autoaflojamiento 150

7.1.1.5 Control del par de desmontaje con productos anaeróbicos 151

7.1.1.6 Atornillado de bridas con juntas 151

7.1.1.7 Sellado de roscas 153

7.1.1.8 Sistemas de sellado de roscas 153

7.1.1.9 Factores a considerar para el sellado de roscas 154

7.1.2 Retención de montajes cilíndricos 155

7.1.2.1 Generalidades 155

7.1.2.2 Inconvenientes de los sistemas tradicionales para la retención de piezas cilíndricas 156

7.1.2.3 Los adhesivos para la retención de elementos cilíndricos 157

7.1.2.4 Tipos de retenciones con adhesivos 158

7

TECNOLOGÍA DE LA ADHESIÓN

7.1.2.5 Propiedades de los montajes por deslizamiento con adhesivo 158

7.1.2.6 Propiedades de los montajes a presión con adhesivo 160

7.1.2.7 Propiedades de los montajes por contracción en caliente con adhesivo 162

7.1.2.8 Mejoras que introducen los montajes con interferencia adheridos sobre los montajes

convencionales sin adhesivo 164

7.1.2.9 Otros diseños de retenciones adheridas 165

7.1.2.10 Cálculo de la resistencia de las retenciones 165

7.1.2.11 Aplicaciones típicas de retención de elementos cilíndricos 166

7.1.2.12 Efecto de las dilatación térmica diferencial 167

7.1.3 Sellado y acoplamiento de bridas 168

7.1.3.1 Generalidades del sellado de bridas 168

7.1.3.2 Juntas de Formación “In situ” (FIS) 169

7.1.3.3 Juntas rígidas de Formación “In Situ” (FIS rígidas) 169

7.1.3.4 Diseño de juntas rígidas con selladores anaeróbicos 169

7.1.3.5 Acoplamiento de bridas 171

7.1.3.6 Diseño de los acoplamientos de bridas tradicionales 171

7.1.4 Sellado de porosidades 172

7.1.4.1 Impregnación de piezas de fundición 173

7.1.4.2 Impregnación de piezas de metal sinterizado 174

7.1.4.3 Integración de la impregnación en otros procesos 174

7.2 Tecnología del curado por luz (extraído de información interna de Loctite) 175

7.2.1 Introducción 175

7.2.2 Principios básicos del curado por luz 175

7.2.2.1 El espectro electromagnético 175

7.2.2.2 Tipos de luz UV y luz visible 176

7.2.2.3 Uso comercial de la energía radiante 176

7.2.2.4 Química: la polimerización producida por la luz 176

7.2.2.5 Tipos de sistemas de curado por luz 177

7.2.2.6 Sistemas de radicales libres 177

7.2.2.7 Sistemas catiónicos 177

7.2.3 Equipos para el curado por luz 177

7.2.4 Factores a considerar para emplear las técnicas de curado por luz 177

7.2.4.1 Correspondencia entre el espectro de emisión y el fotoiniciador 177

7.2.4.2 Intensidad de luz sobre el producto 178

7.2.4.3 La potencia de la lámpara 178

7.2.4.4 Distancia entre la lámpara y el sustrato 178

7.2.4.5 Tipo de reflector 178

7.2.4.6 Duración de la lámpara 178

7.2.4.7 Características de transmisión del sustrato 178

7.2.4.8 Medición de la intensidad de luz 179

7.2.4.9 Profundidad de curado 179

7.2.4.10 Curado superficial 179

7.2.4.11 Velocidad de curado 180

7.2.5 Familias de adhesivos de curado por luz 180

8

INDICE

7.3 Técnicas de sellado y rellenado con elastómeros

(Mario Madrid Vega, Loctite España y Francisco Javier Valle Fonck, Loctite España) 180

7.3.1 Introducción 180

7.3.2 La tecnología del sellado 181

7.3.3 Familias de selladores elásticos más importantes y sus aplicaciones 181

7.3.4 Juntas flexibles de Formación “In Situ” (FIS flexibles) 182

7.3.5 Diseño de juntas flexibles con selladores de silicona 183

7.3.6 Juntas de Curado “In Situ” (CIS) 183

7.4 Unión estructural con adhesivos (Mario Madrid Vega, Loctite España) 184

7.4.1 Concepto de estructuralidad 184

7.4.2 Familias de adhesivos estructurales 185

7.4.3 Diseño de estructuras adheridas 186

7.4.3.1 Diseño con adhesivos rígidos 186

7.4.3.2 Diseño con adhesivos tenaces 189

7.4.3.3 Diseño con adhesivos flexibles 191

7.4.4 Comportamiento de los adhesivos estructurales frente a cargas de pelado y de desgarro 191

7.4.5 Aplicaciones estructurales de los adhesivos 192

7.5 Uniones híbridas (Francisco López Martín, ETSIN de Madrid) 193

7.5.1 Introducción 193

7.5.2 La investigación en unión de materiales en Europa 193

7.5.3 Generalidades de la unión híbrida soldadura/adhesivo 194

7.5.4 Configuración de la unión 195

7.5.5 Ventajas de la unión híbrida 197

7.5.6 Preparación superficial 197

7.5.7 Selección del adhesivo 199

7.5.8 Utillaje para uniones híbridas 200

7.5.9 Técnicas para uniones híbridas 200

7.5.10 Control de calidad 201

7.5.11 Ejemplos de aplicación de uniones adhesivas e híbridas en vehículos 201

7.6 Adhesivos aeronáuticos y espaciales: usos y aplicaciones

(Rafael González Díaz, EUITA de Madrid) 205

7.6.1 Introducción 205

7.6.2 Tipos de adhesivos en la industria aeroespacial 206

7.6.2.1 Adhesivos para la madera: la caseína y los adhesivos sintéticos de urea-formaldehído 206

7.6.2.2 Adhesivos fenólicos y vinil-fenólicos 206

7.6.2.3 Adhesivos nitrilo-fenólicos 207

7.6.2.4 Adhesivos epoxi-fenólicos 207

7.6.2.5 Adhesivos epoxi 208

7.6.2.6 Adhesivos acrílicos 208

7.6.2.7 Adhesivos anaeróbicos 208

7.6.2.8 Adhesivos cianoacrílicos 209

7.6.2.9 Adhesivos de alta temperatura basados en poliimidas 209

7.6.2.10 Adhesivos base silicona 209

7.6.3 Tratamientos superficiales 210

9

TECNOLOGÍA DE LA ADHESIÓN

7.6.3.1 Madera 210

7.6.3.2 Aluminio 210

7.6.3.3 Titanio 211

7.6.3.4 Plásticos y materiales compuestos poliméricos 211

7.6.3.5 Imprimación superficial 212

7.6.4 Diseño de las uniones adhesivas 212

7.6.4.1 Unión de estructuras metálicas 214

7.6.4.2 Estructuras nido abeja 214

7.6.4.3 Estructuras de composites 214

7.7 Adhesivos y selladores para la Electrónica

(Eva Royuela Prieto, Loctite España y Mario Madrid Vega, Loctite España) 215

7.7.1 Adhesión de componentes a placas de circuitos impresos 215

7.7.1.1 La Tecnología de Montaje Superficial (SMT) 215

7.7.1.2 Componentes para Montaje Superficial (SMD) 217

7.7.1.3 Placas de Circuito Impreso (PCB) 217

7.7.1.4 Adhesivos “chipbonder”: requisitos 218

7.7.1.5 Reología de los “chipbonder” 219

7.7.1.6 Sistemas de dosificación 220

7.7.1.7 Resistencia al movimiento del “chip” 222

7.7.1.8 Perfil de una estación de curado 222

7.7.1.9 Medida de la resistencia de la unión 222

7.7.1.10 Resistencia a procesos de soldadura 223

7.7.1.11 Propiedades eléctricas y frente a la corrosión de los “chipbonder” 224

7.7.1.12 Envasado y almacenaje de los “chipbonder” 224

7.7.2 Las pastas de soldar 225

7.7.2.1 Introducción 225

7.7.2.2 Ventajas del proceso de soldadura con pastas de soldar 226

7.7.2.3 Métodos de aplicación de las pastas de soldar 226

7.7.2.4 Proceso de soldadura por reflujo 228

7.7.2.5 Limpieza de las uniones 229

7.7.3 Revestimientos conformados 229

7.7.3.1 Introducción 229

7.7.3.2 Funciones de los revestimientos conformados 230

7.7.3.3 Factores a considerar para realizar un revestimiento conformado 230

7.7.3.4 Familias de adhesivos para el revestimiento de las PCB’s 230

7.7.3.5 Las técnicas de curado mediante luz ultravioleta 231

7.7.3.6 La limpieza de los sustratos 231

7.7.3.7 Métodos de aplicación de los revestimiento conformados 232

7.7.4 La tecnología del enmascaramiento 232

7.7.4.1 Generalidades 232

7.7.4.2 Sistemas de enmascaramiento 233

7.7.5 Sellado de relés 233

7.7.5.1 Introducción 233

7.7.5.2 Requisitos para sellar relés 233

7.7.5.3 Partes de un relé 234

10

INDICE

7.7.5.4 Aplicaciones de sellado en los relés 234

7.7.6 Compuestos para el relleno y encapsulado 235

7.7.6.1 Generalidades 235

7.7.6.2 Tipos de productos para el relleno y el encapsulado 235

7.7.7 Adhesión de disipadores de calor: adhesivos conductores térmicos 235

7.7.7.1 Introducción 235

7.7.7.2 Métodos de conexión entre elementos de potencia y disipadores de calor 235

7.7.7.3 Métodos actuales para el acoplamiento de disipadores de calor 236

7.7.8 Adhesivos conductores eléctricos 236

7.7.9 Nuevas tecnologías SMD 236

7.7.9.1 Técnicas Chip on Board 236

7.7.9.2 Técnicas Flip Chip on Board (FCOB) 237

TEMA 8: COMPORTAMIENTO EN SERVICIO DE LAS UNIONES ADHESIVAS

(Juan Carlos Suárez Bermejo, ETSIN de Madrid)

8.1 Introducción 239

8.2 Efecto de la temperatura 240

8.2.1 Efectos interfaciales 240

8.2.2 Transiciones térmicas en adhesivos 240

8.2.3 Degradación térmica de adhesivos 242

8.2.3.1 Despolimerización 242

8.2.3.2 Degradación oxidativa 242

8.2.4 Límite de temperatura de los adhesivos 243

8.3 Efecto de la humedad 243

8.3.1 Difusión de agua en adhesivos 244

8.3.2 Degradación de la resistencia y modos de fallo 245

8.3.3 Mecanismos de pérdida de resistencia 247

8.3.3.1 Desplazamiento del adhesivo por el agua 247

8.3.3.2 Hidratación de capas de óxidos 248

8.3.4 Mejoras de la durabilidad de la unión 248

8.3.4.1 Interposición de barreras a la difusión de agua 248

8.3.4.2 Inhibición o retardo de la hidratación 249

8.3.4.3 Aplicación de la imprimación 249

8.4 Efectos combinados de la temperatura, la humedad y las tensiones mecánicas 250

8.4.1 Ensayos acelerados 250

8.4.2 Temperatura, humedad y tensión mecánica 252

8.4.2.1 Tensión mecánica 252

8.4.2.2 Temperatura 252

8.4.2.3 Humedad 253

8.4.2.4 Temperatura-Humedad 253

8.4.2.5 Humedad-Tensión mecánica 253

8.5 Durabilidad y predicción de la vida en servicio de uniones adhesivas estructurales 254

8.5.1 Ensayos a corto plazo 254

8.5.2 Ensayos a largo plazo 255

11

TECNOLOGÍA DE LA ADHESIÓN

8.5.3 Comparación de los ensayos a corto y largo plazo 257

TEMA 9: ASPECTOS RELACIONADOS CON LA APLICACIÓN DE LOS ADHESIVOS Y

LOS SELLADORES (Manuel Ramos Rey, Loctite España; Eloy Ingraín Caballero,

Loctite España y Mario Madrid Vega, Loctite España) 259

9.1 Dosificación y curado de los adhesivos

(Manuel Ramos Rey, Loctite España y Eloy Ingraín Caballero, Loctite España) 259

9.1.1 Equipos para la dosificación de los adhesivos 259

9.1.1.1 Generalidades 259

9.1.1.2 Tipos de sistemas dosificadores de adhesivos 260

9.1.1.3 Sistemas dosificadores presión-tiempo 261

9.1.1.4 Sistemas detectores 262

9.1.2 Equipos para el curado por luz 262

9.1.2.1 La fuente de luz 262

9.1.2.2 Espectro de emisión 262

9.1.2.3 Intensidad 263

9.1.2.4 Lámparas de uso industrial 264

9.1.2.5 Lámparas de luz negra 264

9.1.2.6 Lámparas de vapor de mercurio de presión media con electrodos 264

9.1.2.7 Lámparas de vapor de mercurio de presión alta 265

9.1.2.8 Lámparas de vapor de mercurio sin electrodos 266

9.1.2.9 Lámparas de haluro metálico 266

9.1.2.10 Otras fuentes de luz 266

9.1.2.11 El reflector 267

9.1.2.12 La refrigeración 267

9.2 Seguridad e Higiene (Mario Madrid Vega, Loctite España) 267

9.2.1 Seguridad e Higiene de los adhesivos 267

9.2.1.1 Potencial y peligrosidad real 267

9.2.1.2 La regulación sobre materiales peligrosos 268

9.2.1.3 Información sobre sustancias peligrosas:

establecimiento de los niveles de riesgo toxicológico 268

9.2.1.4 Evaluación de los riesgos toxicológicos: el TLV 269

9.2.1.5 Seguridad e Higiene de los adhesivos 269

9.2.2 Seguridad e Higiene de los equipos empleados en las técnicas de curado por luz 270

9.2.2.1 Emisión ultravioleta 270

9.2.2.2 Quemaduras UV en la piel y en los ojos 270

9.2.2.3 Equipo de protección 271

9.2.2.4 Límites de exposición 271

9.2.2.5 Exposición al ozono 271

9.2.2.6 Alto voltaje y alta temperatura 271

9.2.2.7 Manipulación de la lámpara 271

12

INDICE

TEMA 10. GLOSARIO DE TÉRMINOS

(Información basada en la norma UNE PNE-EN 923 sobre “Adhesivos, Términos y Definiciones”) 273

TEMA 11. BIBLIOGRAFÍA Y PUBLICACIONES RELACIONADAS

(Basado en la información facilitada por Francisco López Martín, ETSIN de Madrid; Juan Carlos

Suárez Bermejo, ETSIN de Madrid; José Miguel Martín Martínez, Universidad de Alicante y Mario

Madrid Vega, Loctite España) 289

13

TECNOLOGÍA DE LA ADHESIÓN

Transcurridos tres años desde nuestra primera experiencia en el desarrollo de programas de forma-ción sobre adhesivos dirigidos a profesorado, volvemos a recopilar una parte importante de la informa-ción actualizada sobre el mundo de los adhesivos.

En aquella primera experiencia, que comenzó en el verano de 1996, se reunieron los conocimientosque se consideraban necesarios para capacitar al lector en la decisión y el uso de los adhesivos como solu-ción al ensamblaje y al sellado de materiales. Posteriormente, entre los meses de Enero y Septiembre de1997 se revisó y completó toda esa información conjuntamente con Miguel Ángel Martínez Casanova,profesor de la Escuela Politécnica Superior de la Universidad Carlos III de Madrid, y Juan Carlos delReal Romero, profesor de la Universidad Pontificia Comillas de Madrid (I.C.A.I.). Todo ello gracias alinterés y al apoyo mostrados por José Manuel Campos Hernández, Subdirector de las Escuelas Técnicasde la Universidad Pontificia Comillas de Madrid (I.C.A.I.), y por José Manuel Torralba Castelló,Catedrático del Área de Materiales de la Escuela Técnica de la Universidad Carlos III de Madrid.

En esta ocasión, hemos reunido un foro de más de veinte profesores y catedráticos de diferentesescuelas de ingeniería y facultades procedentes de la Comunidad de Madrid durante los meses deNoviembre de 1999 y Junio de 2000. Gracias a la participación de más de diez ponentes hemos conse-guido abarcar una visión completa y plural que cubre los aspectos más relevantes sobre el mundo de losadhesivos. Es muy probable que ciertas informaciones sean redundantes, pero hemos preferido respetarlos textos elaborados por cada autor. En contrapartida, la versión actual es más rica y plural, tanto por laparticipación de un mayor número de ponentes, como por la tan diversa procedencia de la informaciónaquí reunida.

Con esta recopilación se pretende cubrir el vacío que hay actualmente sobre el conocimiento acercadel fenómeno de la adhesión y de los adhesivos. Está dirigida fundamentalmente a estudiantes de ciclossuperiores, más concretamente de carreras técnicas, aunque el enfoque de la obra cubre tanto aspectostecnológicos, como físico-químicos, los cuales son básicos para comprender el fenómeno de la adhesión.Se ha pretendido reunir en una misma obra conocimientos sobre los principios de la adhesión y, al mismotiempo, sobre los usos y tecnologías actuales asociadas a los adhesivos.

Esperamos que todo este esfuerzo común sirva como plataforma de lanzamiento para que esta expe-riencia se lleve a otras comunidades y que el conocimiento sobre adhesivos se haga extensivo a todas lasescuelas de ingeniería.

Agradecemos su participación como ponentes a José Miguel Martín Martínez (Universidad deAlicante), Mª Eugenia Rabanal (Universidad Carlos III de Madrid), Juan Carlos del Real Romero(Universidad Pontificia Comillas de Madrid), Francisco López Martín (ETSI Navales de Madrid),Miguel Ángel Martínez Casanova (Universidad Carlos III de Madrid), Juan Manuel Martín García(Loctite España), Francisco Javier Valle Fonck (Loctite España), Juan José Lesmes Celorrio (LoctiteEspaña), Rafael González Díaz (EUIT Aeronáutica de Madrid), Javier Sánchez-Valero Catalá (CASA),Eva Royuela Prieto (Loctite España), Juan Carlos Suárez Bermejo (ETSI Navales de Madrid) y EloyIngrain Caballero (Loctite España).

A la ETSI Navales de Madrid y, en particular, a Juan Carlos Suárez Bermejo y Francisco López

15

TECNOLOGÍA DE LA ADHESIÓN

PRÓLOGO

Martín por hacer posible la presencia de José Miguel Martín Martínez (Universidad de Alicante) enMadrid.

A Antonio Segura (LOCTITE ESPAÑA), Marcial Ares (SONOPRES IBERMEMORY) y EmilioRamos (CICSA) por hacer posible la visita a líneas de fabricación con uso de adhesivos.

A Raúl Verdú (INSTITUTO DE F.P. “Puerta Bonita”) por su enorme trabajo arreglando todas lasfiguras y maquetando toda la información, dándole presencia.

A Natividad Antón Iglesias (Universidad Carlos III de Madrid), Antonio Portolés García (ETSIIndustriales de Madrid), Javier Oñoro López (ETSI Industriales de Madrid), Gerardo Romaní Labanda(ETSI Industriales de Madrid), Giancarlo Soler (ETSI Industriales de Madrid), Antonia Jiménez Morales(Universidad Carlos III de Madrid), María del Mar Cledera Castro (Universidad Pontificia Comillas deMadrid), Juan Carlos del Real Romero (Universidad Pontificia Comillas de Madrid), Juan Carlos SuárezBermejo (ETSI Navales de Madrid), Francisco López Martín (ETSI Navales de Madrid), Alicia LarenaPellejero (ETSI Industriales de Madrid), Daniel F. Gallego Ramos (EUIT Aeronáutica de Madrid),Jacinto Julio Alonso Pérez (EUIT Aeronáutica de Madrid), Julián José Narbón Prieto (EUIT Industrial deMadrid), José Antonio Lozano Ruiz (EUIT Industrial de Madrid), Sara Gómez Martín (EUIT Industrialde Madrid), Ricardo García Ledesma (EUIT Industrial de Madrid), Philip Siegmann (UniversidadComplutense de Madrid, Facultad de Físicas), Luis Miguel Sánchez Brea (Universidad Complutense deMadrid, Facultad de Físicas) y Luis Lobato (Universidad Complutense de Madrid, InstitutoMeteorológico) por su asistencia a las conferencias.

Y al Departamento Técnico de Loctite España (Consuelo López, Benigno Gómez, Manuel Ramos,Juan José Lesmes, Juan Manuel Martín, Francisco Javier Valle, Jesús Sánchez y Eloy Ingraín) por suapoyo incondicional, tanto logístico como técnico.

NOTA IMPORTANTE: Este libro no ha sido elaborado ni para su comercialización, ni para bene-ficio económico de nadie. No es un libro a la venta. Las informaciones contenidas han sido cedidas porparte de los respectivos autores, sin interferir en modo alguno con los derechos de autor que pudieranderivarse de su publicación en cualquier medio. La finalidad única de este libro es la difusión del cono-cimiento sobre los adhesivos.

Madrid, 15 de Octubre de 2000

16

PRÓLOGO

1.1 Historia de los adhesivos1.1 Historia de los adhesivos

Si miráramos atentamente a nuestro alrededorpodríamos observar que la práctica totalidad delos objetos que nos rodean presentan ejemplos deadhesiones. Sin ir más lejos, en el mundo animalpodemos encontrar ejemplos sobre el uso de agen-tes adhesivos: así, por ejemplo, las telas de arañadeben su consistencia estructural a la presencia deagentes “tackificantes” o adhesivos. Otra muestraes el uso de sustancias con características adhesi-vas en la construcción de los nidos de los pájaros.

El uso del adhesivo por el hombre se remonta ala Prehistoria. Se han encontrado vestigios decollares en los cuales se empleó la sangre animalcomo agente adhesivo. Las estatuas babilonias,que datan del año 4000 AC., dan fe del uso de loscementos bituminosos como primeros adhesivosestructurales empleados por el hombre. Los egip-cios emplearon adhesivos hacia el 1800 AC. paraunir láminas de madera. En este caso el adhesivoempleado procedía de la cocción de huesos de ani-males.

Durante la Edad Media desaparece el uso masi-vo de todos estos adhesivos. No es hasta el sigloXIX cuando se comienzan a descubrir los prime-ros adhesivos industriales, y en el siglo XX cuan-do se empiezan a producir y a emplear de unmodo industrial.

Se puede decir que la primera aplicación indus-trial que tuvo el adhesivo fue su uso en los sellosde correos. El uso de adhesivos en base a almidónpermitió que la correspondencia pudiera ser fran-queada simplemente con adherir un pedazo depapel al sobre. Este invento, cuyo uso comenzóhacia 1840, fue tan bien recibido que aún en laactualidad se sigue empleando.

Sin embargo el uso del adhesivo en otras indus-trias tiene su comienzo cuando en 1843 CharlesGoodyear descubre la vulcanización como méto-do para mejorar las características mecánicas delos cauchos. Este proceso además permitía la

unión de caucho a metal. Los adhesivos en base alátex se desarrollaron hacia 1897.

Las primeras cintas industriales fueron desarro-lladas alrededor de 1920 por Drew (3M).

El impulso más espectacular que experimentó eladhesivo industrial fue provocado por las necesi-dades tecnológicas que planteó la industria arma-mentística durante la II Guerra Mundial. Así, eneste período se empiezan a comercializar, entreotras resinas, los adhesivos epoxi, cuya patentehabía aparecido en 1943.

La tecnología anaeróbica tiene su aplicación enla industria armamentística a partir de 1953.Posteriormente se introduce en la industria de laautomoción. Aunque tales sustancias ya fuerondescritas por Burnett y Nordlander en los años40’, fue Vernon K. Krieble el científico que modi-ficó la composición de aquellas resinas convir-tiéndolas en adhesivos aptos para su uso indus-trial.

Aunque descubiertos por científicos de EastmanKodak a principios de los 50’ fue Loctite quiencomercializó los cianoacrilatos con fines indus-triales hacia 1958. Su uso fundamental se encua-dró dentro de la industria electrónica, aunquepronto se extendió a otros sectores. En la actuali-dad se están empezando a emplear con fines médi-cos como sutura química.

Los adhesivos reforzados con caucho comien-zan a emplearse a partir de 1965. Pretenden cubriraquellas aplicaciones en las cuales las unionesadhesivas pueden ser sometidas a esfuerzos depelado.

Por último el empleo masivo de adhesivos elás-ticos, fundamentalmente poliuretanos, comienza aprincipios de los 80’, cuando se comprueban losbeneficios de tales adhesivos para la construcciónde estructuras que pueden verse sometidas amovimientos relativos de los sustratos. Los poliu-retanos habían sido descubiertos durante la II

17

TECNOLOGÍA DE LA ADHESIÓN

TEMA 1: INTRODUCCIÓN(Mario Madrid Vega, Loctite España)

Guerra Mundial por la industria militar alemana.

La química involucrada en el desarrollo de lasdistintas familias de adhesivos fue mayoritaria-mente descubierta durante la primera mitad delsiglo XX. En la actualidad es difícil encontrar for-mulaciones “revolucionarias”.

Fundamentalmente, se tiende más a investigarsobre lo conocido para buscar nuevas aplicacio-nes.

Así, es de sobra conocido el uso de resinasepoxi, entre otras, en la industria aeronáutica.Formulaciones más recientes introducen cargaselastoméricas a estos adhesivos, con lo que suaplicación se puede ampliar a uniones que preci-san de adhesivos menos rígidos. En la actualidadse está trabajando en combinaciones entre poliu-retanos y epoxis.

La fabricación de poliuretanos ha experimenta-do un tremendo desarrollo durante los últimos 15años. Aunque se conocían desde mucho antes, suuso como adhesivos en la construcción, la indus-tria naviera y la industria de la automoción hatenido un enorme impulso recientemente.

Los adhesivos cianoacrílicos fueron, en un prin-cipio, investigados como posibles sustitutos de lospuntos de sutura tradicionales. Sin embargo suuso ha abarcado numerosos sectores de la indus-tria, y sólo durante los últimos años se ha desarro-llado su uso médico.

Aunque los adhesivos anaeróbicos se empleanen elementos de máquinas desde hace décadas, hasido hace aproximadamente 20 años cuando sehan empezado a aplicar masivamente en motores,cajas de cambio, sistemas de transmisión, etc. Suuso va estrechamente ligado con el enorme incre-mento que han experimentado las vidas medias defuncionamiento de las máquinas.

Como ya se mencionaba en el apartado anterior,las líneas actuales de investigación van dirigidasmás hacia la mejora de las familias adhesivasexistentes que hacia el descubrimiento de otrasnuevas. Así, en la actualidad el desarrollo de losequipos dosificadores está permitiendo una auto-matización aún mayor de los procesos de dosifica-ción de los adhesivos. De hecho ya existen multi-tud de equipos controlables por medio deautómatas programables y que pueden ser inserta-

dos en cualquier línea productiva.

En cuanto a la formulación de los adhesivos, enla actualidad se tienden a evitar los productos enbase a solvente debido a los problemas deSeguridad e Higiene de estas sustancias, al mar-gen de su carácter dañino para el medio ambiente.Además, la gran mayoría de las formulacionesactuales evitan monómeros volátiles, es decir, debajo peso molecular. Las concentraciones de aditi-vos que pudieran resultar dañinos se eliminan o,cuando menos, se reducen al mínimo posible.

1.2 Ventajas y desventajas de los adhesivos1.2 Ventajas y desventajas de los adhesivos

Se puede definir adhesivo como aquella sustan-cia que aplicada entre las superficies de dos mate-riales permite una unión resistente a la separación.Denominamos sustratos o adherentes a los mate-riales que pretendemos unir por mediación deladhesivo. El conjunto de interacciones físicas yquímicas que tienen lugar en la interfase adhesi-vo/adherente recibe el nombre de adhesión .

Es importante dejar claro que cada tipo de adhe-sivo tiene un ámbito de aplicación que depende desus propiedades mecánicas y químicas, tanto antescomo después de producirse su endurecimiento.Así un poliuretano, por ejemplo, es un adhesivoidóneo para conferir estructuralidad al conjuntode la carrocería y a las ventanas de un vehículo.Sus propiedades adhesivas son muy inferiores alas de una resina epoxi, pero su elasticidad le per-mite soportar y amortiguar las deformaciones a las

18

INTRODUCCIÓN

Fig. 1.1: Esquema básico de una unión adhesiva.

que pueden verse sometidas tales estructuras.Bajo estas condiciones un adhesivo epoxi es exce-sivamente rígido para soportar los cambios que seproducen en la geometría de la estructura. Otroejemplo sería las cintas adhesivas de baja adhe-sión que no destruyen el sustrato. Sería absurdoemplear en tal caso adhesivos de mayor rendi-miento, que podrían dañar los materiales cuandoaquéllos fueran eliminados.

Las uniones adhesivas presentan las siguientesventajas con respecto a otros métodos de ensam-blaje de materiales:

Distribución uniforme de tensiones: se elimi-nan las puntas de tensión que aparecen en lostaladros roscados y lisos empleados paramontar tornillos y remaches. Asimismo, seevitan los cambios estructurales producidospor la soldadura en el material, que afectansu resistencia a la fatiga bajo cargas dinámi-cas.

Rigidización de las uniones: los adhesivosforman uniones continuas entre las superfi-cies de la junta. Estas uniones son muchomás rígidas que las realizadas por remaches opuntos de soldadura que sólo conectan las

superficies en puntos localizados. Las estruc-turas adheridas soportan cargas entre un 30%y un 100% superiores sin llegar a torcerse.

No se produce distorsión del sustrato: laspiezas no se calientan y no sufren deforma-ciones debidas al calor o a esfuerzos mecáni-cos. Además, se permite el montaje sencillode sustratos de diferentes masas y dimensio-nes.

Permiten la unión económica de distintosmateriales: aunque la soldadura, por ejem-plo, ya permite unir materiales cerámicos ymetales, los adhesivos son una solución eco-nómica para la unión de materiales diferen-tes.

Uniones selladas: los adhesivos actúan tam-bién como selladores. En ocasiones seemplean para hacer estancas otras unionesmecánicas.

Aislamiento: permite la unión de metales dediferentes propiedades electroquímicas, evi-

19

TECNOLOGÍA DE LA ADHESIÓN

Fig. 1.2: Distribución de la tensión en montajessoldados, remachados y unidos con adhesivos.

Fig.1.3:Comparación

entre una uniónadhesiva y una

uniónremachada. Se

puede observarcomo la primera

tiene un efectorigidizador muy

superior sobrela junta.

Fig. 1.4: En elsegundo caso,

la presenciade adhesivo

evita laformación de

una pilagalvánica.

tando fenómenos como la corrosión galváni-ca bimetálica, la erosión por fricción y lacorrosión por frotamiento. Por efecto ocupa-cional también evitan la entrada de agentescorrosivos como la humedad y el aire.

Reducción del número de componentes,como tornillos, pasadores, remaches, abraza-deras, etc., lo cual disminuye los costes aso-ciados a la manipulación y almacenaje deestas piezas.

Mejora el aspecto del producto: las unionesadhesivas son más lisas, escondiendo las jun-tas a la vista y mejorando la estética del con-junto.

Compatibilidad del producto: los adhesivosaceleran los procesos de ensamblaje, aumen-tando la capacidad de producción.

Uniones híbridas: los adhesivos usados enconjunción con métodos de ensamblajemecánico mejoran el rendimiento global dela junta.

Como inconvenientes de los adhesivos, pode-mos destacar:

Preparación superficial: puede ser necesariapara lograr resultados fiables.

Tiempos de curado: la producción puederetrasarse cuando se emplean adhesivos queprecisan tiempos de curado prolongados paralograr la resistencia a la manipulación y laresistencia funcional.

Desmontaje: las uniones adhesivas pueden serdifíciles de desmontar.

Resistencias mecánica y a la temperaturalimitadas: los adhesivos son polímeros y enconsecuencia tienen resistencias mecánica ya la temperatura limitadas.

Inexistencia de ensayos no destructivos, quegaranticen la resistencia de la unión adhesi-va. En producciones en cadena se realizanmuestreos y ensayos destructivos.

1.3 Adhesión y cohesión: modos de fal lo1.3 Adhesión y cohesión: modos de fal lo

Los adhesivos son puentes entre las superficiesde los sustratos, tanto si son del mismo, como sison de distinto material. El mecanismo de unióndepende de:

- La fuerza de unión del adhesivo al sustrato oadhesión

- La fuerza interna del adhesivo o cohesión

Por adhesión se entiende la fuerza de unión enla interfase de contacto entre dos materiales. Lasfuerzas físicas de atracción y adsorción, que sedescriben como fuerzas de van der Waals, tienenuna gran importancia en la unión. El rango deestas fuerzas intermoleculares es considerable-mente más bajo si el material adhesivo no está encontacto íntimo con las zonas a unir. Este es elmotivo por el que el adhesivo debe penetrar total-mente en la rugosidad superficial y mojar toda lasuperficie. La resistencia de la fuerza adhesivadepende del grado de mojado (contacto intermole-cular) y de la capacidad adhesiva de la superficie.Para una determinada tensión superficial deladhesivo, el mojado depende de la energía super-ficial del sustrato, aunque puede verse reducido siexisten contaminantes superficiales.

La cohesión es la fuerza que prevalece entre lasmoléculas dentro del adhesivo, manteniendo elmaterial unido. Estas fuerzas incluyen:

- Fuerzas intermoleculares de atracción (fuer-zas de van der Waals)

- Enlaces entre las propias moléculas de polí-mero

Podemos evaluar la adhesión de dos sustratossimplemente realizando un ensayo de rotura de launión adhesiva. Así, el fallo de una unión adhesi-va puede ocurrir según tres posibles modos:

- Separación por cohesión: cuando se producela ruptura del adhesivo.

- Separación por adhesión: cuando la separa-ción se produce en la interfase sustrato-adhe-sivo.

- Ruptura de sustrato: cuando el propio sustratorompe antes que la unión adhesiva o que la

20

INTRODUCCIÓN

Fig. 1.5: Fases de una unión adhesiva.

Sustrato 1

ADHESIÓN

ADHESIÓN

COHESIÓN

Sustrato 2

Moléculasadhesivas

interfase sustrato-adhesivo.

Cuando se diseña una unión adhesiva se preten-de que la rotura no sea en ningún caso adhesiva, esdecir, que la separación nunca se produzca en lainterfase sustrato-adhesivo. Los modos de roturaadhesiva no son nunca predecibles, puesto que lamagnitud de la fuerza de adhesión, como se veráen posteriores temas, depende de un gran númerode factores rara vez controlables en su totalidad.Por el contrario, sí se pueden conocer las caracte-rísticas mecánicas del adhesivo y, por tanto, sepueden predecir las cargas a la rotura en modocohesivo bajo diferentes tipos de esfuerzos.

1.4 Clasif icación de los adhesivos1.4 Clasif icación de los adhesivos

Las dificultades fundamentales a la hora de rea-lizar una clasificación son la gran variedad debases químicas de los adhesivos y la gran diversi-dad de sustratos posibles. Además, cada adhesivorequiere distintos métodos de tratamiento paracada sustrato. Por este motivo los sistemas másadecuados para la clasificación de los adhesivosse basan en las propiedades más importantes deéstos.

Una de las clasificaciones más empleadas sebasa en el mecanismo de formación de la juntaadhesiva. Así, se pueden distinguir dos grandesgrupos de adhesivos. Los adhesivos prepolimeri-zados , es decir, aquéllos cuyo polímero ya existía

antes de ser aplicado el adhesivo sobre la unión, yadhesivos reactivos . Estos últimos se caracterizanporque el adhesivo en estado líquido, viscoso, gel,etc. se halla constituido por monómeros o cadenasoligómeras que polimerizan y/o se entrecruzandurante el proceso de polimerización que ocurrecuando tal adhesivo se ubica entre los sustratos aunir. Dentro de estos grandes grupos se definendiversas subclases:

ADHESIVOS PREPOLIMERIZADOS (Elpolímero base ya existe en el seno del propioadhesivo):

En fase líquida:Soluciones acuosas de origen natural:

. Origen mineral: cementos, colas

. Origen animal: caseína

. Origen vegetal: celulosa, almidón, colofo-nia

Soluciones acuosas de origen sintético:. PVP (Polivinilpirrolidona). PEG (Polietilenglicol). PAV (Polialcohol vinílico)

Soluciones orgánicas: suelen ser lineales yadquieren propiedades elásticas tras la vulca-nización, la cual en ocasiones tiene lugar conel oxígeno del aire.

. Caucho natural

. Polienos

. Polidienos

. Elastómeros termoplásticos (SBR)

21

TECNOLOGÍA DE LA ADHESIÓN

Fig. 1.6:Modos de fallode las uniones

adhesivas.

22

INTRODUCCIÓN

Emulsiones o líquidas: tienden a sustituir a losanteriores por los problemas derivados deluso de disolventes en su formulación.

. PVC

. Polietileno

. Poliacetato de vinilo

. Poliacrílicos (acrílicos y metacrílicos)

En fase sólida:Adhesivos sensibles a la presión o piezosensi-

bles (PSA): son adhesivos con una reologíaespecial que les permite deformarse y mojarlos sustratos en estado sólido.

. Adhesivos de contacto

. Películas y cintas autoadhesivas

. Adhesivos reposicionables

. Adhesivos reactivables por calor

Adhesivos termofusibles o Hot Melts: sonadhesivos que humectan los sustratos cuandose calientan por encima de la temperatura dereblandecimiento del termoplástico y alenfriar adquieren la consistencia de un plásti-co.

. Polietileno

. EVA

. Poliamidas

. Poliésteres

ADHESIVOS REACTIVOS (el adhesivo con-tiene el monómero u oligómero que polimerizarápara generar el polímero curado final)

Mediante poliadición :. Anaeróbicos. Acrílicos. Cianoacrilatos. Siliconas de poliadición. Poliésteres. Polisulfuros

Mediante policondensación:. Poliuretanos. Epoxis. Siliconas de policondensación. Fenólicos

2.1. Formación de la unión adhesiva (José2.1. Formación de la unión adhesiva (JoséMiguel Mart ín Mart ínez, Universidad deMiguel Mart ín Mart ínez, Universidad deAl icante)Al icante)

2.1.1 Introducción

Las uniones adhesivas deben diseñarse para unaaplicación concreta.

Una unión adhesiva adecuada requiere :

1.Asegurar el uso de materias primas de prime-ra calidad.

2.Cuidadoso control de calidad de los materia-les a unir.

3.Realizar un exhaustivo y cuidadoso controlde todas las etapas necesarias para realizar launión adhesiva.

4.Respetar los tiempos necesarios para realizarla unión.

5.Trabajar en condiciones adecuadas (espacio,ventilación, atmósfera controlada).

6.Seguir escrupulosamente la normativa vigen-te tanto a nivel técnico como medioambien-tal.

2.1.2 Realización de la unión adhesiva

Las etapas a seguir en la realización de las unio-nes adhesivas son las siguientes:

1.Limpieza adecuada de los adherentes.2.Selección del adhesivo más adecuado al sus-

trato y aplicación deseada.3.Diseño adecuado de la unión adhesiva.4.Obtención de un buen contacto interfacial

(mojado) adhesivo/sustrato.5.Creación de fuerzas de adhesión intrínsecas

en la unión.6.Control de la reticulación, curado o cristali-

zación del adhesivo.

7.Determinar la adhesión usando un ensayoadecuado a la aplicación final de la uniónadhesiva y a las solicitaciones mecánicas queva a soportar durante su uso.

8.Determinación de la durabilidad de la unión(realización de ensayos de fatiga y envejeci-miento).

2.1.2.1 Limpieza adecuada de los adherentes

Las funciones que tiene la limpieza de los adhe-rentes son las que siguen:

1.Asegurar un adecuado control de calidad delos adherentes (materias primas de calidad,adecuado procesado, regularidad de la pro-ducción).

2.Conocer la existencia de agentes desmolde-antes (disminuyen notablemente la adhe-sión).

3.Realizar una limpieza previa de los adheren-tes mediante disolventes y/o detergentes, etc.Utilizar medios mecánicos en caso necesario.

2.1.2.2 Selección del adhesivo

A la hora de seleccionar el adhesivo idóneo parauna aplicación deben contemplarse los siguientesfactores:

1.Capacidad de adhesión inherente al sustrato.2.Condiciones de uso de la unión adhesiva :

a)Esfuerzos: tensión, cizalladura, fatiga,impacto.

b)Factores químicos :i)Externos: disolventes, ácidos, álcalis.ii)Internos: migraciones de especies debajo peso molecular, reacciones de lainterfase.

3.Medioambiente de trabajo de la unión adhesi-va.

23

TECNOLOGÍA DE LA ADHESIÓN

TEMA 2: PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORESANTES DEL CURADO

(José Miguel Martín Martínez, Universidad de Alicante y Mario Madrid Vega, LoctiteEspaña)

4.Requisitos especiales conductividad, aisla-miento térmico, color, proceso de fabricaciónde la unión.

5.Restricciones de producción: estabilidad delos materiales, método de aplicación deladhesivo.

6.Precio.7.Factores de salud y seguridad: normativa

vigente.

2.1.2.3 Diseño adecuado de la unión adhesiva

A la hora de diseñar las uniones adhesivas laforma, tamaño y grosor de los adherentes determi-na el tipo de adhesivo que es más conveniente uti-lizar. En cualquier caso, el diseño adecuado de launión adhesiva debe conseguir minimizar la pro-pagación de fracturas que se puedan iniciar en launión adhesiva.

2.1.2.4 Obtención de un buen contacto interfa-cial

La apetencia de un sustrato a ser unido a otro secuantifica mediante la energía superficial (γSV), lacual se obtiene a partir de medidas de ángulos decontacto. Las superficies de los materiales tienenmayor o menor apetencia para ser unidas. Así,podemos distinguir entre:

1.Superficies con baja energía superficial(menor de 30 mJ/m2) = Apolares.

2.Superficies con alta energía superficial (entre60 y 300 mJ/m2) = Polares.

Un adhesivo mojará a un sólido si se cumpleque la energía superficial del sólido es superior ala del líquido (γ SV > γ LV). Las diferencias entreambas energías no deben ser muy importantes.

La siguiente tabla muestra las energías superfi-ciales relativas de algunos materiales.

Material Energía superficial

Óxidos metálicos Muy alta

Acrílicos

PVC

Siliconas

Teflón Muy baja

La siguiente tabla muestra los valores de tensiónsuperficial de algunos adhesivos.

Adhesivo γγLV (dinas.cm-1)

Resina fenólica 78

Adhesivo de urea-formaldehido 71

Adhesivo de fenol-resorcinol 48

Adhesivo de caseína 47

Resina epoxi 47

Látex de poliacetato de vinilo 38

Adhesivo de nitrocelulosa 26

2.1.2.5 Creación de fuerzas de adhesión intrín-secas en la unión adhesiva

Para que se produzca adhesión se deben des-arrollar interacciones en la interfase. Para ello, esnecesario crear uniones de naturaleza física o quí-mica.

Una alta adhesión no requiere necesariamentecrear enlaces químicos en la interfase. Las fuerzasde van der Waals y los enlaces de hidrógeno sonsuficientes, ya que se generan múltiples puntos decontacto entre cadenas del polímero y la superfi-cie del sustrato.

Si las fuerzas de adhesión no son suficiente-mente elevadas, se pueden incrementar mediante :

1.Tratamientos superficiales del sustrato.2.Adición de promotores de la adhesión al

adhesivo.

24

PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORES ANTES DEL CURADO

Fig.2.1:Esquema de larelación entreenergíasuperficial desólido, líquidoy vapor enequilibrio

Tabla 2.1: Energías superficiales relativas dealgunos materiales.

Tabla 2.2: Valores de tensión superficial dealgunos adhesivos.

2.1.2.6 Control de la reticulación, cristalizacióno curado del adhesivo

Los adhesivos experimentan modificacionesfísico-químicas que modifican sus propiedades.Estas modificaciones deben ser consideradas endetenimiento para lograr las prestaciones adecua-das de las uniones adhesivas:

1.Reacción química: mediante calor, presión,agentes de curado, radiación UV, etc. Son losdenominados adhesivos reactivos.

2.Enfriamiento de un líquido fundido. Son losadhesivos termofusibles (hot melts).

3.Secado por evaporación de disolvente. Sonlos adhesivos en disolución.

4.Presión. Son las cintas adhesivas y los PSA’s(Pressure Sensitive Adhesives).

Los adhesivos de reacción química, curanmediante:

1.Polimerización en etapas por condensación,como las resinas epoxi.

2.Polimerización por adición, como los cianoa-crilatos.

En los adhesivos de reacción química a tempe-ratura ambiente, la reacción es inicialmente rápidapero puede tardar meses en completarse. Estosadhesivos pueden ser algunos de los siguientes:

1.Bicomponentes: mediante el sistema resinamás endurecedor, como por ejemplo los epo-xis.

2.Monocomponentes: reticulables con hume-dad, luz ultravioleta, reacción anaeróbica,etc. Como por ejemplo los cianoacrilatos.

En ocasiones las reacción química tiene lugar aelevada temperatura.

Las ventajas de este procedimiento de reticula-ción son las siguientes:

1.Se evitan problemas debidos a evaporacióndel disolvente.

2.En muchos casos, no se precisa adquirir equi-pos de aplicación sofisticados.

3.Buena resistencia de las uniones a latemperatura.

Las limitaciones de este procedimiento dereticulación son las que siguen:

1.Cinéticas de reacción rápidas, es decir, tiem-pos abiertos cortos.

2.Son adhesivos caros.3.En ocasiones requiere la mezcla de dos com-

ponentes.

Los adhesivos termofusibles se basan en polí-meros termoplásticos que tienen baja capacidadcalorífica como el EVA, o las poliolefinas. Sonadhesivos viscosos, por lo que pueden presentarpobre mojabilidad de los sustratos. Son adecuadospara sustratos porosos (papel, cartón, telas). Son,además, adhesivos rápidos, pero requieren laaplicación de presión durante la formación de launión adhesiva. Presentan tiempos abiertos cor-tos.

Los adhesivos en disolución contienen hastaun 30% de sólidos, en los adhesivos en base sol-vente, o hasta un 55% de sólidos, en los adhesivosen emulsión. Ejemplos de estos adhesivos son losadhesivos de contacto o las emulsiones de PVA.No presentan problemas de mojabilidad de lossustratos, pero hay que eliminar el disolventemediante dos sistemas:

1.Sustratos porosos: eliminación porcapilaridad.

2.Sustratos no porosos: evaporación forzada.

Las limitaciones de los adhesivos en disoluciónson las siguientes:

1.El disolvente puede atacar a los sustratos.2.Se requiere tiempo para su eliminación.3.Problemas de costo, inflamabilidad y toxici-

dad.

Los adhesivos sensibles a la presión y las cin-tas adhesivas se soportan generalmente sobre uncarrier. Ejemplos de estos adhesivos son las cin-tas adhesivas y los adhesivos reposicionables. Nopresentan una alta adhesión pero pueden unirse acualquier tipo de sustratos. Son adhesivos prácti-camente exentos de disolventes. Se caracterizanpor presentar tack (pegajosidad) y por generar unaadhesión inmediata adecuada. El mecanismo porel que actúan es la difusión de cadenas de políme-ro a la superficie.

25

TECNOLOGÍA DE LA ADHESIÓN

2.1.2.7. Determinación de la adhesión

La resistencia a la separación de las unionesadhesivas se obtiene empleando el ensayo másadecuado. El ensayo debe diseñarse de acuerdo ala aplicación esperada en la unión adhesiva.

Para evaluar si una unión adhesiva es adecuadase deben considerar tanto la resistencia a la sepa-ración como el modo de fallo de la unión adhesi-va.

Los ensayos más habituales para evaluar laresistencia de las uniones son:

1.Ensayos de pelado (T, 180º, 90º).2.Ensayos de cizalla (single lap-shear).3.Ensayos de torsión.

2.1.2.8. Determinación de la durabilidad de lasuniones adhesivas

Las uniones adhesivas deben ser sometidas aensayos de fatiga y envejecimiento ya que sudurabilidad depende de la degradación producidapor el ambiente de trabajo de la unión. Los ensa-yos más frecuentes implican envejecimiento enciclos de humedad-temperatura, influencia de laluz ultravioleta, corrosión salina e inmersión en

disolventes, entre otros.

Los ensayos más habituales son:

1.Wedge edge Boeing.2.Tapered Double Cantilever Beam.

2.2 Tensión y energía superfic iales: el ángulo2.2 Tensión y energía superfic iales: el ángulode contacto (José Miguel Mart ín Mart ínez,de contacto (José Miguel Mart ín Mart ínez,Univers idad de Al icante)Univers idad de Al icante)

2.2.1. Introducción

La adhesión implica la unión de dos superficies.Para cuantificarla, es preciso determinar la ener-gía superficial de cada material que se va a unir.

PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORES ANTES DEL CURADO

Fig.2.2: Ensayo“wedge edge”de la Boeing. Sedetermina elcrecimiento dela grietasometida a unenvejecimientoacelerado.

Fig.2.3: Ensayode “doublecantileverBeam”.

Fig.2.4: Diferentes grados de mojado en unsistema líquido-sólido en equilibrio.

26

Existen diversos métodos para asignar las pro-piedades de superficie de los materiales. La medi-da de ángulos de contacto es la más precisa y sen-sible.

La condición, necesaria aunque no suficiente,para que se produzca adhesión es que el sustratodebe ser mojado por el adhesivo.

Se dice que un líquido moja a un sólido cuandoel ángulo de contacto que forma una gota de adhe-sivo sobre el sólido es menor de 90º. Por el con-trario, un líquido no moja al sólido cuando elángulo es mayor de 90º. El mojado es pobre sobremateriales de baja energía superficial, mientrasque se produce una alta mojabilidad sobre mate-riales de alta energía superficial. La mojabilidades aceptable sobre sustratos de energía superficialmedia.

La relación entre la adhesión y el ángulo de con-tacto se deduce de la ecuación de Young. Para ellopartimos de la ecuación de la energía libre deexpansión de una gota en una superficie.

∆GS = ∆A (ΥSL - Υ0SV) + ∆AΥLV cos (θ -∆θ)

Si la expansión es infinitesimal:

lim = ∆Gs = 0

∆A→0 ∆A

ΥLV cosθ = ΥSV - ΥSL - π0

El trabajo de adhesión se define como:

WA = ΥSV + ΥLV - ΥSL

Sustituyendo, se obtiene la relación entre los

ángulos de contacto y el trabajo de adhesión oenergía superficial (ecuación de Young):

WA = ΥSV (1+cosθ)

Las medidas de ángulos de contacto para cuan-tificar la mojabilidad de los materiales tienen lassiguientes ventajas:

1.Método simple.2.Rapidez.3.Sensible a las características superficiales de

los sólidos.

Sus limitaciones son, sin embargo:

1.Problemas de reproducibilidad.2.Interpretación de los resultados experimenta-

les.3.Rugosidad superficial.

La precisión aceptable en las medidas de losángulos de contacto es de ± 2 grados.

2.2.2 Tipos de ángulos de contacto

Se pueden distinguir diferentes tipos de ángulode contacto.

Los ángulos de contacto termodinámicos sonlos que se obtienen de superficies lisas e indefor-mables, carentes de heterogeneidades superficia-les. Su valor se corresponde con los cálculos ter-modinámicos. En la práctica, son muy pocos losángulos que responden a estas premisas. La mayo-ría de las superficies de los sólidos son irregula-res. Los ángulos de contacto que se miden sonreales, pero no representan las propiedades super-ficiales del sólido.

Por otra parte, dependiendo de la manera dedeterminarlos, los ángulos de contacto pueden serestáticos o dinámicos. En el primer caso, la gotade líquido se deposita en la superficie del sólido yse espera a que se alcance el equilibrio. Por el con-trario, si la medida se realiza de forma instantáneamientras se deposita el líquido de forma continua,se miden ángulos de contacto dinámicos.

27

TECNOLOGÍA DE LA ADHESIÓN

θ <90º: Líquido moja al sólido

θ >90º: Líquido no moja al sólido

Fig.2.5: Sistema sólido-líquido-vapor en equilibrio.

2.2.3 Ángulos de contacto estáticos

Se producen sobre superficies sólidas lisas,homogéneas, planas y no deformables. De estemodo se establece un equilibrio estable y se reali-za una medida del ángulo de contacto de equili-brio. La expansión de la gota de líquido en lasuperficie tiene lugar mediante un movimientoespontáneo.

La cinética de expansión del líquido en unasuperficie depende de los siguientes factores:

1.El grado de interacción superficial.2.La viscosidad del líquido.

3.El volumen de la gota. No es un factor críticocuando sobrepasa un valor mínimo.

4.La temperatura.

El aparato empleado para medir ángulos de con-tacto estáticos es el goniómetro. Consta de lossiguientes componentes fundamentales:

1.Cámara termostatizada de vidrio o cuarzo, enla que se deposita el sólido. En su parte supe-rior se encuentra la jeringa que contiene ellíquido.

2.Una fuente de luz que permite obtener el per-fil de la gota en la superficie del sólido. Suelecontener un filtro para facilitar la medida.

3.Un ocular al que se le puede acoplar unacámara fotográfica o de vídeo para seguir lasevoluciones de la gota en la superficie delsólido.

Cuando la superficie del material es rugosa oheterogénea se produce un equilibrio metaestable.En tales casos, se mide el ángulo de contactomicroscópico (θ0) y se realizan las siguientesaproximaciones para obtener ángulos de contactoen superficies rugosas:

1.Ecuación de Wenzel:

cos θe = r cosθ0

θe = ángulo de contacto de equilibrior = factor de rugosidad, característico del

sólido

2.Ecuación de Cassie:

cos θe = f1 cos θ01 + f2 cos θ02

f1 = fracción del área superficial con unángulo intrínseco θ01

f2 = 1 -f1 = fracción del área superficial conun ángulo intrínseco θ02

θ02 = ángulo de contacto intrínseco de lafracción f2

Existen dos procedimientos de medida:

1.Aumento y disminución del volumen de lagota de líquido depositada en la superficiedel sólido.

2.Depositar una gota del líquido en la superfi-cie inclinando la base. El ángulo de avance seobtiene en la parte inferior de la gota situadaen la plataforma y el de retroceso en la partesuperior.

28

PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORES ANTES DEL CURADO

Fig.2.7: Esquemabásico de ungoniómetro parala medida deángulos decontacto estáticos

Fig.2.6:Expansiónespontánea deuna gotadepositada en lasuperficie de unsólido liso.

2.2.4 Ángulos de contacto dinámicos

Los ángulos de contacto dinámicos se determi-nan cuando no es posible obtener adecuadamentelos ángulos de contacto estáticos. Es el caso defibras, películas delgadas de polímeros y metales.Los sistemas de medida empleados son los tensió-metros.

2.2.5 Determinación de la energía superficialde los sólidos

Existen varios métodos para determinar la ener-gía superficial de los materiales. Uno de los que

29

TECNOLOGÍA DE LA ADHESIÓN

Fig.2.9: Sistema de medida de ángulos decontacto: se deposita una gota del líquido enla superficie inclinando la base. El ángulo deavance se obtiene en la parte inferior de lagota situada en la plataforma y el deretroceso en la parte superior.

Fig.2.10: Ángulos de contacto dinámicos.

Fig.2.8: Aumento y disminución del volumen dela gota de líquido depositada en la superficie delsólido, para la medida del ángulo de contacto.

Fig.2.11:Sistema

dinámico parala

determinaciónde ángulos de

contacto.

Fig.2.12:Determinación de

la energíasuperficial mediante

el método de latensión superficialcrítica (método de

Zisman).Representaciones

de Zisman de variasseries homólogas de

líquidosdepositados en

Teflón: , RX; ,alquinbencenos;

,n - alcanos;dilaquil éteres;

, siloxanos; ,otroslíquidos polares.

eran más empleados es el de la tensión superficialcrítica o método de Zisman.

Energía libre superficial (mJ/m2)

Líquido γγlvD γγlv

P γγlv

Agua 22.0 50.2 72.2

Glicerol 34.0 30.0 64.0

Formamida 32.3 26.0 58.3

Di-iodometano 48.5 2.3 50.8

Etan - 1,2 - diol 29.3 19.0 48.3

1-Bromonaftaleno 44.6 0.0 44.6

Dimetilsulfóxido 34.9 8.7 43.6

Tricresilfosfato 36.2 4.5 40.7

Piridina 37.2 0.8 38.0

Dimetilformamida 32.4 4.9 37.3

Poliglicol E-200 28.2 15.3 43.5

Poliglicol 15-200 26.0 10.6 36.6

2-Etoxietanol 23.6 5.0 28.6

Hexadecano 27.6 0.0 27.6

Tetradecano 26.7 0.0 26.7

Dedecano 25.4 0.0 25.4

Decano 23.9 0.0 23.9

Octano 21.8 0.0 21.8

Hexano 18.4 0.0 18.4

No obstante, el método de Zisman no contemplala diferente naturaleza de las interacciones que tie-nen lugar en la interfase entre sólido y líquido.Otros métodos consideran las componentes dedispersión Ys

d y polar Yps de la energía superficial.

Algunos son los que siguen:

1.Good y Grifalco.

ΥSl = ΥS + Υ l - 2Φ (ΥS Υl)1/2

2.Fowkes.

ΥSl = Υ l + Υ l - 2 (ΥdsΥd

l)1/2

3.Owens y Wendt.

Υ1(1+cosθ) = 2 (ΥdsΥd

l)1/2 +2 (ΥpsΥp

l)1/2

4.Wu.

Υ1(1+cosθ) = 4 (ΥdsΥd

l) + 4 (ΥpsΥp

l)(Υd

s+Υdl) (Υp

s+Υpl)

Existen otros métodos que, además de conside-rar las componentes de dispersión Ys

d, incluyen elefecto ácido-base Ys

AB de la energía superficial. Elmétodo propuesto por Van Oss y Good es uno delos más conocidos y se basa en que la adhesiónintrínseca se debe fundamentalmente a interaccio-nes ácido-base. Se considera que la energía super-ficial de un sólido se debe expresar como la sumade las componentes mencionadas.

Υ = Υds +ΥAB

s

La componente ácido-base YsAB se puede eva-

luar según diversos métodos:

1.Método de E. Papirer: emplea la cromatogra-

30

PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORES ANTES DEL CURADO

Fig.2.14: Representación gráfica de Owens y Wendtpara un caucho de estireno-butadieno halogenadocon ácido tricloroisocianúrico: , agua; ,etilenglicol; , glicerina; , 1-bromonaftaleno.

Fig. 2.13: Determinación de la energía superficialmediante el método de la tensión superficial crítica(método de Zisman). Representación de Zisman dePTFE utilizando varios líquidos: , n-alcanos; ,otros hidrocarburos; , ésteres; , hidrocarburoshalogenados pero no fluorados; , fluorocarbonos;

, otros líquidos.

Tabla 2.3:Energías libressuperficialesde líquidosempleadospara la medidade ángulos decontacto.

fía inversa. Se usan series homólogas dehidrocarburos para calcular Ys

d. El uso demoléculas con carácter ácido o básico permi-te obtener Ys

AB.2.Método de F. Fowkes: emplea la aproxima-

ción de Gutmann sobre interacciones ácido-base.

-∆HAB = CACB + EAEB

Donde,∆HAB = entalpía ácido-baseCA, EA = constantes características del ácidoCB, EB = constantes características de labase

3.Método de Good y Van Oss: se emplean treslíquidos, uno apolar y dos de diferentescaracterísticas ácido-base.

Υ1(1+cosθ)==2(Υd

sΥdl)1/2+2(Υ+1/2

SΥ+1/2l)(Υ-1/2

S Υ -1/2l)

Las interacciones ácido base se evalúancomo:

ΥABS = (Υ+

SΥ-S)1/2

En algunos sólidos predominan la compo-nente ácida y en otros la componente bási-ca. Sin embargo, si una de las dos es muypequeña, Ys

AB es nula.

La aproximación ácido-base en la adhesión estásiendo cuestionada y revisada actualmente.

2.2.6 Ángulos de contacto y mojabilidad

Las medidas de ángulos de contacto están some-tidas a severas limitaciones. Los valores de ángu-los de contacto deben considerarse con reserva,debido a que ciertos aspectos limitan su validez.Algunos de estos aspectos son:

1.El líquido seleccionado2.La rugosidad en la superficie

El líquido seleccionado para realizar las medi-ciones debe cumplir los siguientes requisitos:

1.Poco volátil.2.Poco viscoso.3.No ser tóxico.4.No debe reaccionar con la luz, la humedad o

la temperatura.5.No debe atacar o reaccionar con la superficie

del sólido.

Los líquidos mas adecuados y habituales pararealizar medidas de ángulos de contacto son lossiguientes:

1.Polar: Agua2.No polar: CH2I2, 1-bromo naftaleno, n-alca-

nos (>C5)3.Polar / no polar: etano diol, glicerina, dime-

til sulfóxido, dimetil formamida

Asimismo, el tipo y la homogeneidad de larugosidad superficial determinan la validez de losángulos de contacto por los siguientes motivos:

1.El líquido puede quedarse tapando la entradade las heterogeneidades.

2.En algunos casos no es posible distinguirentre mojabilidad parcial y mojabilidad total,aunque el ángulo de contacto sea similar.

31

TECNOLOGÍA DE LA ADHESIÓN

Fig.2.15:Ángulos decontacto y

mojabilidad.Ausencia de

relación entre“mojado

superficial” yángulo de

contacto: (a)Mojado

deficiente. (b)mojado

parcial. (c)mojado total.

Fig.2.16: Ángulos de contacto y mojabilidad.Mojado de una superficie rugosa: (a) ángulo decontacto intrínseco = 120º - mojado parcial en elequilibrio. (b) mojado completo en el equilibrio.(c) ángulo de contacto intrínseco = 105º - mojadoparcial en estado metaestable. (d) mojadocompleto en el equilibrio.

32

PROPIEDADES DE LOS ADHESIVOS Y LOS SELLADORES ANTES DEL CURADO

2.3 Cálculo de tensión superficial, ángulos de2.3 Cálculo de tensión superficial, ángulos decontacto y energía superf ic ial (Juan Carloscontacto y energía superf ic ial (Juan CarlosCabanelas Valcárcel, Francisco JavierCabanelas Valcárcel, Francisco JavierGonzález Benito y María Eugenia RabanalGonzález Benito y María Eugenia RabanalJiménez, Universidad Carlos I I I de Madrid)Jiménez, Universidad Carlos I I I de Madrid)

2.3.1 Tensión superficial

2.3.1.1 Introducción

La tensión superficial es una medida directa delas fuerzas intermoleculares. La tensión en lascapas superficiales es el resultado de la atracciónde todo el material por la capa superficial y estaatracción tiende a reducir el número de moléculasen la región superficial originando un aumento enla distancia intermolecular.

Las fuerzas de atracción más comunes son lasde van der Waals, y estas pueden ser atribuidas aefectos diferentes:

1.Fuerzas de dispersión: debidas al movimien-to electrónico interno y son independientesdel movimiento dipolar.

2.Fuerzas polares: debidas a la existencia dedipolos eléctricos permanentes y efectos deinducción de dipolos permanentes sobremoléculas polarizables.

2.3.1.2 Método de Wilhelmy

Este método, para la determinación de tensionessuperficiales de líquidos y para la determinaciónde ángulos de contacto, fue desarrollado en el últi-mo siglo por Ludwig F. Wilhelmy.

La vasija con el líquido para ser examinado seeleva hasta que el líquido tome contacto con elplato. La fuerza de atracción del líquido sobre elplato es una medida directa de la tensión superfi-cial del líquido según la ecuación:

σ = FwLcosθ

Fw= Fuerza de WilhelmyL = Longitud de mojado θ = Ángulo de contacto.

Con el uso del plato de platino podemos asumir

que el ángulo de contacto es θ=0º, porque lamayoría de los líquidos mojan totalmente lasuperficie del metal. Entonces, como cosθ tiendea uno, la tensión superficial del fluido puede sercalculada fácilmente a partir de la ecuación ante-rior, si la longitud de mojado es conocida.

2.3.2 Ángulos de contacto

2.3.2.1 Introducción

En el mundo real, las superficies sólidas sonraramente homogéneas como consecuencia de suexposición a contaminantes, residuos de lubrican-tes, lluvia ácida y partículas en el aire. Esto influ-ye en aspectos tales como la adherencia, biocom-patibilidad o lubricidad, etc. Las modificacionesson invisibles incluso a los más avanzadosmicroscopios o instrumentos espectroscópicos.Sin embargo, medidas de ángulo de contacto sonlas únicas vías de información, pero éstas estánlimitadas por técnicas ópticas que utilizan gotasminúsculas de líquido, que pueden llegar a darperfiles superficiales erróneos, especialmente ensuperficies rugosas o no homogéneas.

Por otro lado, el ángulo de contacto dinámico

Fig.2.17: Método de Wilhelmy.

llega más allá de estas limitaciones: examina unárea de superficie y proporciona una curva carac-terística de histéresis de avance y retroceso (dife-rencia entre los ángulos de avance y retroceso) dela superficie completa, proporcionando informa-ción sobre la estructura superficial, así como delos procesos de disolución, adsorción y orienta-ción de grupos moleculares en la superficie duran-te el proceso de mojado. Este método dependemenos del operador, es altamente reproducible ymenos sensible a cambios de concentración loca-lizados en la interfase aire/líquido. Con este méto-do, puede conocerse el ángulo de contacto defibras tan pequeñas como 5 micras de diámetro.

2.3.2.2 Tipos de ángulos de contacto

Un ángulo de contacto es el ángulo que formaun líquido con un sólido en la interfasesólido/líquido/vapor. Cada combinación de líqui-do-sólido forma un ángulo de contacto caracterís-tico en la interfase. En la mayoría de los casos uncambio en las propiedades de la superficie delsólido será medible por un cambio en el ángulo decontacto.

A menudo sólo se considera un ángulo de con-tacto y éste es el formado cuando el líquido estaen reposo. Sin embargo, cuando el líquido semueve se observan realmente dos ángulos dinámi-cos. Uno es el formado cuando el líquido seextiende sobre una superficie (ángulo de avance).

Un segundo ángulo de contacto, el ángulo deretroceso, se forma cuando el líquido se retira dela superficie. Este ángulo se observa generalmen-

te cuando el líquido está en reposo con respecto alsólido.

El método tradicional de determinación delángulo de contacto es un goniómetro . La gota secoloca sobre una superficie, que contiene dentrouna célula que tiene ventanas ópticas en la parteanterior y posterior. Con una luz detrás de la célu-la, la gota se puede visualizar con un microscopioo una cámara, El ángulo se mide con un prolonga-dor. Cuando la gota está en reposo, el ángulo quese mide está normalmente cerca del ángulo deretroceso. Los ángulos de avance pueden ser apro-ximados con este método, sin embargo la medi-ción es con frecuencia difícil.

Mediante el uso del tensiómetro podremos:

-Determinar de una manera completamenteautomática la energía libre superficial desólidos.