ULMA News Mayo 2011 Español/English

-

Upload

ulma-construction -

Category

Documents

-

view

47 -

download

0

description

Transcript of ULMA News Mayo 2011 Español/English

2011MAYOMAY

EditorialSistema MK: Premio a la innovaciónAlianza entre ULMA Construcción y Aluma SYSTEMSCircunvalación y Autopista El Puerto del SalvadorEdificio Four Seasons, TorontoTren eléctrico, LimaPuente Norte en Varsovia Falso túnel, Prolongación de los FF.CC.Autopista S-69 Bielsko BiałaObras en curso

EditorialMK System: Innovativeness awardAlliance between ULMA Construcción and Aluma SYSTEMSBypass road and Motorway Port of SalvadorFour Seasons Highrise Building, TorontoElectric train, LimaNorth Bridge in WarsawCut-and-cover tunnel, extension of railway lineExpressway S-69 Bielsko BiałaProjects in progress

223456789

10

SUMARIO SUMMARY

2

En un entorno económico ca-racterizado cada vez más por su dinamismo y globalización, nuestra apuesta por el proceso de internacionalización, que comenzó hace muchos años, está dando sus frutos: más del 70% de nuestra facturación consolidada proviene del ámbi-to internacional. Tras 50 años de intensa actividad, primero en el ámbito nacional y después en el internacional, nos vemos capacitados para ofrecer so-luciones de calidad para todo tipo de obra a lo largo y ancho del mundo.

Este 2011 es un año de ani-versario para nosotros, donde celebramos nuestra historia y donde continuamos forjando nuestro futuro con ilusión a pesar del complicado contexto económico actual. Somos una organización que está acos-tumbrada a afrontar retos; nuestra trayectoria nos avala en este sentido, y sabemos aplicar nuestra experiencia y hacerla valer allá donde nos implantamos. Contamos para ello con el conocimiento, con la dimensión, con el portafolio de producto y servicio, y con el más importante de los ingre-dientes, las personas, nuestra principal garantía de cara al futuro. Si a ello le sumamos las ganas de mejorar y la ilusión, que también nos caracterizan, continuaremos añadiendo valor y construyendo un sólido futuro en estrecha colaboración con nuestros clientes.

Aitor AyastuyDirector General

In an economic environment increasingly characterised by its dynamism and globalisation, our commitment to the inter-nationalisation process which began many years ago is paying off: more than 70% of our con-solidated revenues comes from international business. After 50 years of intense activity in the formwork and scaffolding sec-tor, first nationally and then internationally, we are able to offer quality solutions for all types of projects anywhere in the world.

2011 is our jubilee year where we celebrate our history of success and where we continue to shape our future with optimism despite the current difficult economic situa-tion. We are a company used to face challenges; our experience will assist us in this respect, and apply our expertise and rely on it wherever we start doing busi-ness. We combine all require-ments - the knowledge, the size, the range of products and services and most importantly, the human resources - for a prosperous future. If we add to this, the commitment to progress and our motivation, which also characterises us, we will continue our contribu-tion to build a solid future in close collaboration with our customers.

Aitor AyastuyCEO

EDITORIALEDITORIAL

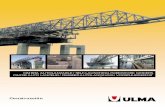

El sistema de encofrado universal MK ha recibido el galardón a la solución más innovadora en la ter-cera edición del concurso TopBuilder.

En este certamen se premian a aquellas empresas, tanto cons-tructoras como empresas TI (Tecnologías de la Información), que ofrecen soluciones innova-doras y emprendedoras en el sector de la construcción. Este galardón reconoce la construc-ción de alta calidad, segura y sostenible.

According to the deci-sion of the Jury of the 3rd edition of TopBuilder Competition, aimed at selecting innovative and best solutions in the field of construction and architecture, the title and statuette of the TopBuilder award was granted to our product: MK universal formwork system.

The competition is addressed to construction companies as well as IT companies that provide innovative and modern solu-tions in the construction indus-try, according to requirements for sustainable construction, ensuring high quality and safety of erected buildings.

The Competition Jury was composed, inter alia, of: prof. dr hab. inż. Leonard Runkiewicz – Building Research Institute, dr hab. inż. Kazimierz Szul-borski – Faculty of Architec-ture of Warsaw University of

El jurado de los premios TopBuilder ha estado compues-to, entre otros, por Prof. Dr. Hab. Inz. Runkiewicz Leonard – del Instituto de Investigación de la Construcción de Polo-nia –, Dr. Hab. Inz. Kazimierz Szulborski – de la Facultad de Arquitectura de la Universidad Tecnológica de Varsovia – y Burzyńska Danuta – Redactor Jefe de la revista Builder.

Los premios fueron entregados en el Centro de Negocios Pałac Lubomirskich (Varsovia), du-rante la celebración de la gala TopBuilder 2011.

Technology and Danuta Burzyńska – editor-in-chief of the Builder magazine.

Awards were presented during TopBuilder 2011 Gala at the seat of Business Centre Club – Pałac Lubomirskich in Warsaw.

SISTEMA MK: PREMIO A LA INNOVACIÓNMK SYSTEM: INNOVATIVENESS AWARD

2

3

Con este compromiso se consigue combinar la van-guardia de encofrados y cimbras de América del Nor-te con las innovaciones y nuevas ideas de uno de los mayores fabricantes euro-peos de sistemas de enco-frado.

En la sede central de ULMA Construcción en Oñati, Espa-ña, se ha firmado la alianza entre Aluma SYSTEMS (Cana-dá) y ULMA Construcción. Este acuerdo ofrece a los clientes norteamericanos el aprovecha- miento de las sinergias entre las dos organizaciones, el acceso a una amplia red global de profesionales, y lo mejor de ambos continentes en innova-dores encofrados y estructuras de apeo. Ambas empresas se han comprometido a seguir

ULMA CONSTRUCCIÓN FIRMA UNA ALIANZA ESTRATÉGICA CON ALUMA SYSTEMSULMA CONSTRUCCIÓN AND ALUMA SYSTEMS SIGN A STRATEGIC ALLIANCE

The alliance bring about the best of two worlds: a com-bination of cutting edge North American forming and shoring innovations and fresh ideas from one of the formwork Europe’s major manufacturers.

An alliance was signed by Aluma SYSTEMS (Canada) and ULMA Construcción, at ULMA Construcción’s head offices in Oñati (Spain). Un-der this agreement, our North American customers will benefit from synergies between the two organisations, access to a large global network of pro-fessionals and the best in inno-vation for formwork and shoring structures from both conti-nents. Both companies have undertaken to continue pro-viding the highest possible levels of safety, quality and productive solutions in this

proporcionando seguridad de primer nivel, calidad y solucio-nes productivas a través de esta alianza estratégica.

Aluma SYSTEMS, con sede en Toronto, Canadá, es un refe-rente mundial en encofrados, sistemas de apeo y servicios industriales con operaciones en más de 50 países. El éxito de Aluma SYSTEMS reside en la se-guridad, la calidad y la eficacia

en la construcción de las obras, mediante el suministro de en-cofrados y apuntalamientos durante más de cuatro décadas.

ULMA Construcción tiene grandes expectativas en este acuerdo cuya efectividad queda plasmada en otras tantas obras que se están ejecutando en la actualidad en Canadá con productos propios: el edificio de Bio-ciencias Niágara en la

strategic alliance.

With headquarters in Toron-to, Canada, Aluma SYSTEMS is a global leader in concrete formwork, shoring and industrial services with ope-rations in over 50 countries. Aluma SYSTEMS has been improving the safety, qua-lity and speed of cons-truction through supplying

world-leading formwork and shoring systems for over 4 de-cades.

ULMA Construcción has high expectations about the poten-tial of this agreement, and this is also being demonstrated in other projects in Canada using its products, such as the Niagara bio-sciences building at Brock University (ORMA and

Universidad de Brock (ORMA y ENKOFORM), Vic-2 (ORMA, Consola de trepado CR-250, Escaleras BRIO), el Puente pea-tonal East Hamilton (ENKO-FORM, ALUPROP), el estadio de hockey sobre hielo de los Maple Leafs, etc.

En un corto espacio de tiempo, el acuerdo está comenzando a dar sus frutos.

ENKOFORM), Vic-20 (ORMA, CR-250 climbing bracket, BRIO ladders), the East Hamilton pedestrian bridge (ENKOFORM, ALUPROP) and the Maple Leafs ice hockey stadium.

And in this short period of time, the alliance is already bearing fruit.

De izq. a dcha.: Aitor Ayastuy, Director General de ULMA Construcción, Paul T. Wood, CEO y Presidente de BRAND, Stephen Tisdall, Presidente de Aluma SYSTEMS, e Iñaki Olalde, Director Norteamérica-Oriente Medio

From left to right: Aitor Ayastuy, ULMA Construcción CEO, Paul T. Wood, CEO and President of BRAND, Stephen Tisdall, President of Aluma SYSTEMS, and Iñaki Olalde Managing Director of North America & Middle East

Vic-20, Toronto

Vic-20, Toronto

Torre Burano, Toronto

Burano Tower, Toronto

Puente Peatonal Este, Hamilton

East Hamilton Pedestrian Bridge

Torre Living Shangri-la, Toronto

Living Shangri-la Tower, Toronto

4

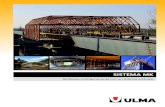

CIRCUNVALACIÓN Y AUTOPISTA EL PUERTO DEL SALVADOR, BRASILBYPASS ROAD AND MOTORWAY PORT OF SALVADOR, BRAZIL

La carretera BR-324, que une el Estado de Maranhão con el puerto de Salvador, forma parte del Programa de Aceleración del Crecimiento (PAC) financiado por el Gobierno del Estado de Bahía. Se trata de una de las vías más importantes del Estado de Bahía y comprende la ejecu-ción de varios pasos elevados. El viaducto 16, con 260 m de longitud y de tablero mixto de 10,5 m de ancho, discurre tanto por zonas pantanosas como sobre una autopista, con vanos que alcanzan los 40 m. Como forma de sortearlos, se ha planteado una solución en voladizo para evitar el empleo de apeos de más de 20 m y el uso de grúa; así se ha reduci-do el coste de mano de obra. Esta situación ha permitido que la circulación se mantenga en todo momento, así como agi-lizar los procesos de trabajo.

Con una estructura formada por 4 carros de alas, de 8 m por unidad, se han alcanzado tongadas de 32 m de longitud en cada puesta. Gracias a la ver-satilidad del MK de adaptarse a cualquier sección se ha conse-guido una estructura capaz de realizar un ciclo de ejecución en sólo 10 días.

Con el Sistema MK se redujo el tiempo de encofrado ya que no fue necesario trasladar torres de cimbras para cada nueva puesta. El MK garantiza la se-guridad de los trabajadores en todo momento ya que dispone de todos los elementos de pro-tección requeridos.

The Road BR-324 which links the State of Maranhão to the Port of Salvador is a part of the Growth Acceleration Programme (PAC) funded by the Government of the State of Bahia. This is one of the most important roads of the State of Bahia and includes the construction of several over-passes. The viaduct 16 with a steel concrete composite bridge deck of 260 m length and 10.5 m width runs through wetlands as well as over a motorway with spans reaching 40 m. To avoid the erection of shoring structures of more than 20 m and the use of a crane, a can-tilever solution was designed to save labour costs. This also allowed keeping traffic flowing unhindered of the construc-tions as well as speeding up road works.

With a structure of 4 deck flange form carriers, 8 m each, pouring lengths of 32 m in each stage were achieved. The flexi-bility of the MK System to adapt to any section made it possible to erect a structure capable of performing one execution cycle in just 10 days.

With the MK System, the time to move the formwork to the next pouring stages could also be reduced; as it was not necessary to move shoring towers. In equal measure the MK System ensures workers’ safety at all times providing all necessary safety items.

5

EDIFICIO FOUR SEASONS, TORONTO, ONTARIO, CANADÁFOUR SEASONS HIGHRISE BUILDING, TORONTO, ONTARIO, CANADA

Four Seasons está ubicado en el corazón de Yorkville, conocido por ser un lugar de celebración de eventos culturales. Este edi-ficio de 57 plantas y 204 m de altura registra el m2 más caro de Toronto.

Al estar situado en el cen-tro urbano se han requerido medidas adicionales. Se tra-ta de la primera obra donde se ha empleado el sistema de Protección Perimetral Auto-trepante HWS. Esta solución, basada en pantallas protectoras colocadas en todo el perímetro del edificio, permite asegurar las zonas de trabajo en altura, el forjado en ejecución y los dos posteriores, así como disponer de plataformas de acceso o de almacenamiento. De hecho, en este edificio se han empleado paneles inclinados con plata-formas de almacenamiento integradas; así los diversos ma-teriales, una vez empleados, podían depositarse en estos espacios y ser trasladados a la siguiente planta. Al disponer de un grupo hidráulico, no es ne-cesario emplear una grúa para el desplazamiento de las panta-llas y por lo tanto del resto del material, con el consiguiente ahorro de tiempos y costes.

Esta protección está basada en el Sistema MK, por lo que a par-tir de riostras estándares y unio-nes simples, se ha adaptado a la geometría y a las exigencias de esta obra. Con el HWS no sólo se ha garantizado la seguridad de todos los trabajadores sino que se ha evitado que los edifi-cios sufriesen daños durante el proceso constructivo.

The Four Seasons Hotel is lo-cated in the heart of Yorkville known for being a venue for cultural events. This 204 m high building with 57 floors records to be the most expensive per m2 in Toronto.

Its location in the city centre required for additional mea-sures. This is the first cons-truction project where the self-climbing Hydraulic Windshield System HWS has been employed. This sys-tem based on protective shields placed around the entire peri-meter of the building, secures the working area at height, the pouring of the currentand the next two slabs, andprovides platforms for accessor storage. Namely for thisbuilding, inclined panelswith integrated storage plat-forms have been designed to first store and then trans-fer the different materials to the next floor after use. By being equipped with a hydrau-lic system, a crane for moving the shields and the other mate-rial is not required, thus saving time and costs.

The windshield system is de-signed to work with the high-ly flexible MK System which allows using standard walers and simple joints to accurately adapt to the building geo-metry and to generally fulfil all requirements of the project. The HWS does not only ensure workers’ safety but also avoids the building from being da-maged during the construction process.

6

TREN ELÉCTRICO, LIMA (PERÚ)ELECTRIC TRAIN, LIMA (PERU)

Esta obra emblemática de la ciudad de Lima comprende la construcción de un viaducto elevado de 12,5 km y 8 esta-ciones de la Línea 1. Con este tren se soluciona el principal problema que afronta la capi-tal: el tráfico y el caos del trans-porte público que sufren más de 300.000 pasajeros cada día.

Con el objetivo de ofrecer una respuesta apropiada para cada estructura y ante los cortos plazos de ejecución previstos, se ha planteado el Sistema MK como solución principal para todas las configuraciones. Con-tar con el adecuado equipo hu-mano y logístico ha facilitado el suministro de todo el material en los tiempos acordados.

En los más de 400 apoyos, requeridos en un viaducto de tal longitud, se ha empleado como encofrado vertical para pilares el ENKOFORM VMK.

Con una altura de más de 7 metros y de sección octogo-nal, ha soportado las más altas presiones de hormigonado. Mientras, para los fondos de ca-bezal y laterales se ha utilizado ENKOFORM HMK apeado por torres ALUPROP. Estos mismos sistemas se han aplicado junto con los encofrados COMAIN y NEVI para el fondo de losa y viga.

En los tramos curvos, donde no se requerían vigas pretesadas, se han empleado torres tanto de ALUPROP como MK que han soportado en cada caso 108 t (27 t por cada apoyo puntual).

La versatilidad del MK ha per-mitido el montaje de un puente peatonal, así como una estruc-tura para el paso de vehículos. Este sistema ha respondido con éxito a las más altas exigencia del cliente.

This emblematic project of the city of Lima includes the construction of an elevated via-duct of 12.5 km length and 8 stations for the train Line 1. With it the capital’s biggest problem is going to be solved: the traffic and the chaos of public transport suffered by more than 300,000 passengers every day.

Aiming for an appropriate response to all geometries, and given short lead times for the execution of the project, the MK System has been devised as primary solution for all con-figurations. Relying on qualified personnel and logistics has ena-bled the supply of all material within the agreed deadlines.

For the more than 400 supports required for a viaduct of such length, the ENKOFORM VMK system has been used as vertical pier formwork.

The over 7 metre high form-work of octagonal shape has borne highest concrete pressures. For the bottom and sides of the pier caps, ENKOFORM HMK formwork shored by ALUPROP towers has been used. The same sys-tems, combined with NEVI and COMAIN formwork, have been applied to the bottom of slab and beam.

For the curved sections where no pre-stressed beams were required MK as well as ALUPROP towers have been used to sustain in each case 108 t (27 t for each support point).

The versatility of the MK System enabled the installation of a pedestrian bridge and a structure for vehicle traffic. This system has successfully responded to the high demands of the customer.

Al tratarse de una zona de actividad sísmica, se ha contemplado una estructura con suficientes apoyos y soportes que permita que la distribución de fuerzas y la seguridad se incrementen ante los movimientos transversales y longitudinales

Being a seismically active area, a structure with sufficient supports has been erected to allow for additional load distribution and safety with respect to possible transverse and longitudinal motions

7

PUENTE NORTE EN VARSOVIA, POLONIANORTH BRIDGE IN WARSAW, POLAND

El puente, de 795 m de lon-gitud, consta de 3 calzadas independientes: 2 destinadas al tráfico de vehículos, de 13,36 m de anchura, mientras que la tercera, de 12,76 m, servirá para la circulación del tranvía, peatones y bicicletas. Los 10 vanos del puente oscilan entre los 45 a 160 m de largo.

ULMA es el proveedor de mate-rial para la ejecución del tablero mixto, estribos, pilas, pasos su-periores y los muros de conten-ción. En la ejecución de las alas

The bridge of 795 m length consists of 3 independent carriageways: two destined for vehicle traffic with a width of 13.36 m while the third with a width of 12.76 m is reserved to tram lines, pedestrians and bicycles. The 10 spans of the bridge are between 45 and 160 m long.

ULMA is the supplier for the construction of the steel con-crete composite bridge deck, abutments, piers, overpasses and retaining walls. A form

del tablero se ha empleado un carro compuesto por elementos estándares del Sistema MK. Esta estructura, dividida en 3 par-tes para facilitar su montaje, aporta la rigidez necesaria sin adquirir por ello mayor peso. Frente a realizar una estructura particular y a medida, con esta solución estandarizada la renta-bilidad del proyecto es superior.

Como forma de incrementar el ritmo de ejecución, se ha planteado el uso de alrededor de 8 carros. Con una longitud de

25 m cada uno, el hormigona-do comienza en la zona central del vano, con 2 carros que avanzan en sentidos opuestos hasta alcanzar las respectivas pilas. De esta manera, se ejecu-tan en cada puesta tramos de 25 m de longitud. La traslación del carro se realiza mediante un sistema de ruedas hasta la siguiente dovela agilizando su desplazamiento.

El reducido peso de los com-ponentes del Sistema MK posibilita que el ensamblaje de

estructuras de grandes dimen-siones se realice de forma manual. Así, el empleo de la grúa queda limitado a la eleva-ción de conjuntos previamente montados sobre el terreno. Este factor ha sido fundamental en el ahorro de costes durante la ejecución de la obra.

carrier consisting of stan-dard MK System compo-nents has been used to build the bridge deck wings. This structure split into 3 modules to ease the assembly provi-des the necessary stiffness yet without making the structure excessively heavy. Being in demand to offer a particular and customised structure, this solution with standard system compo-nents much increases the cost-effectiveness of the project.

As means to the end of increasing the pace of works, provisions have been made for the use of 8 form carriers at once. With each form carrier having a length of 25 m, concrete pouring starts at the centre of the span with 2 form carriers moving in opposite direction towards the respective piers. Thus in each stage 25 m long stret-ches are poured. The form carriers are moved forward by means of a special wheel sys-tem speeding up its travel to

the next bridge section.

The light weight of the MK System components enables to manually assemble large structures. This way, the use of the crane remains reserved to the lifting of structure modules previously assembled on the ground. This is a fundamen-tal factor to save construction costs of projects.

8

FALSO TÚNEL, PROLONGACIÓN DE LOS FF.CC., TERRASA (ESPAÑA)CUT-AND-COVER TUNNEL, EXTENSION OF RAILWAY LINE, TERRASA (SPAIN)

Este falso túnel forma parte del proyecto que ha conseguido transformar la movilidad en el transporte público de la ciu-dad. Con la prolongación de la línea de ferrocarril, se prevé que lo utilicen cerca de 32.000 viajeros al día, el doble que en la actualidad.

Los trabajos se han realizado a una altura de 17 metros ya que en el piso inferior circula el me-tro y las losas intermedias tie-nen un espesor reducido. Ante la imposibilidad de ejecutar este tramo con el sistema constructi-vo típico de cimbra cuajada, se ha planteado una solución de gran complejidad técnica basa-da en un carro porta-encofrado en altura, apoyado en Cimbra T-500, Estructuras H-33, BRIO y riostras curvas, que han salvado además refuerzos transversales de hormigón cada 5,2 m.

El carro, de 14 m de longitud y un diámetro de bóveda de 22 m, ha cubierto una longitud de 130 m en tongadas sucesivas de 12,35 m.

El ritmo de trabajo ha permi-tido realizar 3 puestas cada 2 semanas ya que el carro se desplazaba y se colocaba en su nueva posición en sólo un día.

La reutilización del material ha sido continuada ya que las to-rres y vigas carrileras, junto con el resto de sistemas, se desmontaban tras la puesta y se montaban en el tramo siguiente para el posterior traslado de la estructura.

This cut-and-cover tunnel is part of the project that has transformed public transport mobility in the city. The ex-tension of the railway line is expected to attract about 32,000 passengers daily, twice the number of today.

The works were carried out at a height of 17 metres be-cause on the level below runs the underground and inter-mediate slabs are reduced in thickness. Due to the impossibility to build the ex-tension with the typical full shoring solution, a techni-cally highly complex solu-tion with vertical formwork carrier at height, shored by towers T-500, Trusses H-33, towers BRIO and curved walers, which also provided cross reinforcement of the concrete at every 5.2 m.

The 14 m long form carrier with a vault diameter of 22 m was used to build a 130 m tunnel in successive pouring stages of 12.35 m.

A pace of work of 3 pou-ring stages every 2 weeks was achieved by the convenient forward-moving and putting into operation of the form carrier in only one day.

The reuse of the material has been ongoing since the shoring towers and main support beams along with the other systems have been dismantled after use and were assembled again at the next pouring stage for subsequent movement of the structure.

9

AUTOPISTA S-69 BIELSKO BIAŁA - ŻYWIEC - ZWARDOŃ, POLONIAEXPRESSWAY S-69 BIELSKO BIAŁA - ŻYWIEC - ZWARDOŃ, POLAND

La S-69 es la mayor autopista que discurre por Polonia y co-necta la zona de Bielsko-Biała con Eslovaquia. Desde esta lo-calidad polaca hasta Żywiec la carretera es de doble calzada, mientras que la parte eslovaca es de un solo carril, con la posibilidad de un segundo en el futuro.

El proyecto comprende: la eje-cución de las salidas de auto-pista “Krakowska”, en forma de diamante, y “Mikuszowice”, de estructura irregular; además

de las obras de remodelación de la carretera para adecuarse a los requisitos de la nueva autopista.

La estructura de ingeniería ci-vil más importante ejecutada es el paso elevado WS10. De 4 carriles y con tablero de doble viga pretesada alcanza los 460 m de longitud. ULMA se ha encargado de ofrecer la solución más rentable para cada estructura de esta obra. Como encofrado del tablero se ha empleado el sistema

The S-69 is the main ex-pressway that runs through Poland and is going to link the city of Bielsko-Biała with Slovakia. From this Polish city to Żywiec, it is a dual carriageway road while the Slovakian part will be only single lane with the possibility to add a second one in the future.

The project comprises the construction of the “Krakows-ka” exit having a diamond shape and the “Mikuszowice” exit being irregularly structured,

and includes the redesign of the road to suit the requirements of the new expressway.

The most important civil engi-neering structure built is the overpass WS10. With four lanes and pre-stressed double beam bridge deck it reaches a length of 460 m. ULMA has committed to offer the most cost-effective solution for each structure of this project.

The ENKOFORM HMK system has been chosen as bridge

ENKOFORM HMK capaz de adaptarse a cualquier sección con piezas estándares. Como apoyo, la Cimbra T-60 ha agi-lizado el proceso constructivo además de transmitir las cargas, de forma segura, a más de 15 m de altura.

El paso WS10, sobre el río Biała, sortea 24 m de vano mediante perfiles apoyados sobre torres MK, adaptables a las geome-trías específicas de obra. El proceso de hormigonado se ha realizado en 20 fases por

las características propias de la estructura (5 fases por cada ca-rril). La sección del tablero más larga ejecutada fue de 159,3 m y 60 m la más corta.

Todos los pasos a nivel, entra-das y salidas de la vía se han eliminado, por lo que para no interrumpir el tráfico se han diseñado diversos pasos eleva-dos de hasta 15 metros de luz solucionados con ALUPROP.

deck formwork capable of adapting to any section with standard system compo-nents. The Shoring System T-60 supported the formwork at more than 15 m height. It notably speeds up the construc-tion process and secures the loads transmission.

The overpass WS10 over the river Biała bridges a 24 m span with profiles resting on MK towers adapting to the spe-cific geometries of the project. The concrete placement has

been accomplished in 20 stages required to build the structure (5 stages per each lane). The longest bridge deck section poured was of 159.3 m and 60 m the shortest.

All level crossings, road entrances and exits were abolished instead several over-passes with spans up to 15 m were designed and solved with ALUPROPs for an unhindered flow of traffic.

10

OBRAS EN CURSOPROJECTS IN PROGRESS

Ciudad del DeporteRoma, Italia

Puente de BayonaFrancia

Bayona BridgeFrance

Ampliación del Centro de Convenciones de FiladelfiaEEUU

Expansion of Philadelphia

Convention CenterUSA

Universidad Princess NouraArabia Saudí

Princess Noura UniversityKSA

Sport CityRome, Italy

11

Edificio Viña ClubChile

Escuela secundaria y preparatoria “Lancaster”México

Shabit Art PalaceAstana, Kazajastán

Variante en N101 E-445Portugal

Shabit Art PalaceAstana, Kazakhstan

Viña BuildingChile

High School “Lancaster”

Mexico

Puente en Intersección entre Príncipe Majed y Bin bazArabia Saudí

Bridge at intersection of Prince Majed and Bin baz road

KSA

OBRAS EN CURSOPROJECTS IN PROGRESS

Bypass N101 E-445Portugal

12

Viaducto Tenoya, Autovía GC.2Canarias, España

Proyecto BayovarPerú

ECE Thier Areal Dortmund, Alemania

Tenoya Viaduct, Expressway GC.2

Canary Islands, Spain

Bayovar ProjectPeru

ECE Thier ArealDortmund, Germany

OBRAS EN CURSOPROJECTS IN PROGRESS

ULMA C y E, S.Coop.Ps. Otadui, 3 - P. O. Box 1320560 OÑATISPAIN Phone: +34 943 034900Fax: +34 943 034920

Las imágenes que contiene este documento representan instantáneas de situaciones o fases de montaje, por lo tanto no son imágenes completas a efectos de seguridad y no deben tomarse como definitivas.

The pictures in this document are snapshots of situations at different stages of assembly, and therefore are not complete images. For the purpose of safety, they should not be deemed as definitive.

www.ulma-c.com

C00F

FP03

![ULMA Catálogo General [es]](https://static.fdocuments.co/doc/165x107/5572140a497959fc0b939fa9/ulma-catalogo-general-es.jpg)