Unidad III Ingenieria de Productos y Servicios

-

Upload

yo-soy-como-quiero-ser -

Category

Documents

-

view

217 -

download

0

Transcript of Unidad III Ingenieria de Productos y Servicios

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

1/48

INDICE

3.1 DETERMINAR CUL ES LA SITUACIN ACTUAL 2

3.1.1.ANLISIS FODA. 2

3.1.2.AUDITORA DE CALIDAD 9

DIAGRAMA CAUSA - EFECTO (ISHIKAWA) 12

3.2. DETERMINAR LA RAZ DEL PROBLEMA 10

3.2.1 DIAGRAMA DE ISHIKAWA 10

3.2.2 CINCO PORQUS 17

3.2.3. CICLO PDCA 19

3.3 PLAN DE ACCIONES PARA EVITAR EL INCUMPLIMIENTO 21

3.3.1 ACCIN INMEDIATA 21

3.3.2 ACCIN PREVENTIVA 22

3.3.3.ACCINCORRECTIVA.. 22

3.4 EVALUACIN DE LA EFICACIA DE LA ACCIN TOMADA.23

3.5 PROGRAMA DE MEJORA CONTINUA (KAIZEN)27

CONCLUSIN 34

BIBLIOGRAFA. ..35

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

2/48

UNIDAD III. MEJORANDO EL NIVEL DE CALIDAD

INTRODUCCIN

Desde el punto de vista empresarial, la calidad es uno de los aspectos ms

importantes para la competencia del presente y del maana. Es quizs una de

las formas ms importantes que permiten al administrador agregar valor a los

productos y servicios para distinguirse de la competencia.

En este trabajo de investigacin se presenta una recopilacin de lo que se

considera necesario para ir mejorando el nivel de calidad de un producto o

servicio.

Una vez que se ha identificado lo que ser necesario en el producto o servicio

para la entera satisfaccin de los clientes el siguiente paso es mejorar el nivel de

calidad, entrar en un proceso de mejora continua de los procesos de la

organizacin, para lo cual es necesario, primero determinar la situacin actual,

enseguida determinar la raz del problema; realizar un plan de acciones para evitar

el incumplimiento; llevar a cabo la evaluacin de la eficacia de la accin tomada yseguir un programa de mejora continua, en este caso, Kaisen

3.1 DETERMINAR CUL ES LA SITUACIN ACTUAL.

Despus de haber decidido en qu negocio se encuentra la empresa, se debe

realizar un examen cuidadoso de la situacin actual de un negocio particular. Este

anlisis puede incluir el tamao y el crecimiento o descenso del mercado, la

tecnologa, los reglamentos, los plazos y condiciones, la fijacin de precios, la

distribucin, las barreras de acceso, los puntos fuertes y dbiles de sus

competidores, as como sus propios puntos fuertes y dbiles.

Seleccin de las estrategias.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

3/48

Una vez concluido el anlisis de la situacin, se puede proceder a determinar la

estrategia para cada negocio, producto o servicio para los prximos tres a diez

aos. Las estrategias que se presentan a continuacin, es una lista parcial de las

estrategias que se pueden utilizar:

Penetracin, mantenimiento o abandono de la participacin en el mercado.

Integracin vertical.

Segmentacin del mercado.

Aplicacin de la lnea de productos.

Fijacin de precios.

Distribucin ampliada.

Costos comparativos.

Modificaciones anuales en los productos. Gastos de promocin.

3.1.1 ANALISIS FODA

La excelencia de un programa (institucin u organizacin) se define por su

capacidad de mejorar de manera continua en todos y cada uno de los procesos

que rigen su actividad diaria. Apoyarse en las fortalezas para superar las

debilidades es, sin duda, la mejor opcin de cambio.

La planificacin y ejecucin de su estrategia de mejoramiento es el principal modo

de conseguir un avance cualitativo en el servicio que el programa presta a la

sociedad, para ello se requiere realizar un diagnstico de la situacin en la que se

encuentra (autoevaluacin), luego del cual, es factible determinar las acciones que

deben seguirse para que el destinatario de los servicios perciba, de forma

significativa, la mejora implementada. El proceso de autoevaluacin no es un fin

en s mismo, sino un medio para promover e implementar procesos demejoramiento y aseguramiento de la calidad. El mejoramiento se produce cuando

el programa aprende de s mismo, y de otros, es decir, cuando planifica su futuro

teniendo en cuenta el entorno en el que se desarrolla y el conjunto de fortalezas y

debilidades que lo determinan.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

4/48

El plan de mejoras es un instrumento que permite identificar y jerarquizar las

acciones factibles para subsanar las principales debilidades. Adems, se

constituye en el insumo bsico para construir el plan de accin o plan operativo. El

plan de accin integra la decisin estratgica sobre los cambios que deben

incorporarse a los diferentes procesos y las tareas que deben desarrollarse para

que sean traducidos en una mejor oferta. La implementacin de este plan requiere

el respaldo y el compromiso de todos los responsables que, de una u otra forma,

tengan relacin con el programa. Dicho plan, adems de servir de gua para la

organizacin de los aspectos a mejorar, debe permitir el control y seguimiento de

las diferentes acciones a desarrollar.

Un plan de accin elaborado de una manera organizada, que

prioriza y planifica las acciones de mejora, y que asegura su implementacin y

seguimiento, garantiza el incremento de la calidad del programa para que sea

claramente percibida por la comunidad de la empresa y la sociedad en general.

I. Objetivos del plan de accin

Para la elaboracin del plan de accin, se requiere establecer los objetivos que sepropone alcanzar y planear las tareas necesarias para conseguirlos. Como

objetivos generales se pueden establecer:

1. Asegurar la calidad del programa.

2. Disear las acciones viables que apunten a mejorar las debilidades identificadas

en el proceso de autoevaluacin.

3. Definir las acciones que contribuyan a mantener y potenciar las fortalezasobservadas en el proceso, en cada uno de los factores analizados.

De manera especfica, un plan de accin permite:

Identificar las causas que provocan las debilidades detectadas.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

5/48

Identificar las fortalezas que pueden hacer factible el mejoramiento de las

debilidades.

Identificar las acciones de mejoramiento a aplicar.

Analizar la viabilidad de dichas acciones.

Jerarquizar las acciones.

Definir un sistema de seguimiento y control de las mismas.

Establecer el nexo con los planes de desarrollo y de accin del programa.

Teniendo en cuenta la visin interna del programa evaluado y la visin de los

evaluadores externos, el comit de autoevaluacin presenta a los administradores

de la unidad el plan de accin que deber implementarse en el programa; las

acciones propuestas en l deben ser incorporadas a los planes de accin de launidad, dependiendo del impacto que puedan generar, la dificultad

que conllevan y el tiempo que para su ejecucin requieren.

III. Metodologa

Finalizado el proceso de autoevaluacin, se obtiene como resultado la calificacin

de todos los aspectos, caractersticas y factores, lo cual permite identificar unaserie de fortalezas (F) y debilidades (D). Estas F y D iniciales se complementan

con las expresadas en los informes de los pares colaborativos y evaluativos. De

esta forma, el plan de accin es un documento cuya construccin se inicia con la

autoevaluacin y culmina luego de la visita de los pares evaluativos con la

incorporacin de sus recomendaciones. As, la visin interna y externa se

complementan en procura de comprender con mayor propiedad la realidad del

programa (institucin u organizacin) evaluado.

Para que el trabajo sea completo y permita garantizar resultados se debe:

1. Identificar las debilidades y fortalezas.

2. Clasificar las debilidades en reas comunes.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

6/48

3. Clasificar las fortalezas en reas comunes.

4. Detectar las principales causas de las debilidades y de la vulnerabilidad de las

fortalezas

5. Proponer las acciones de mejora.

6. Jerarquizar las acciones de mejora. (Plan de mejoras).

7. Disear el plan de accin.

8. Llevar a cabo el seguimiento y evaluacin del plan de accin.

1. Identificar las debilidades (D) y las fortalezas (F)

Una vez realizado el proceso de autoevaluacin, el comit de autoevaluacin

identifica unas debilidades y fortalezas en relacin con el entorno en el que sedesarrolla el programa. Para tal propsito se estipula un criterio de discriminacin.

A modo de ejemplo: Los aspectos cuya calificacin no supere el

50% de la escala seleccionada se consideren debilidades; mientras que aquellos

cuya calificacin sobrepase el 70% se traten como fortalezas. Se procura que la

base de la identificacin sean los aspectos definidos en el modelo del Consejo

Nacional de Acreditacin, CNA, para enfocar de manera ms directa las acciones

de mejora.

Es prudente observar que esta lista, registrada en la Tabla 1, debe realizarse para

cada uno de los factores del modelo de autoevaluacin CNA y contribuye a

realizar la primera aproximacin a un plan de accin, lo que aqu se denomina

plan de mejoras. El plan de accin definitivo deben incorporar las observaciones

de los pares externos. De esta forma, el trabajo del comit no termina con la

entrega del informe final de autoevaluacin.

Tabla 1. Identificacin de debilidades y fortalezas para cada factor.

|DEBILIDADES | |FORTALEZAS |

| | | |

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

7/48

| | | |

| | | |

| | | |

| | | |

| | | |

2. Clasificar las debilidades en reas comunes

Una vez conformados los conjuntos de F y D se busca asociar a cada debilidad las

fortalezas que puedan servirle de apoyo para su mejora.

Luego de esta labor, las debilidades se clasifican en reas comunes. Para ello

pueden seguirse criterios diversos, se recomienda que estas reas comunes

correspondan a lneas estratgicas del plan de desarrollo institucional. De esta

forma se presenta coherencia con las directrices universitarias y el avance del

programa se articula con el de la institucin.

Las debilidades que hacen parte de cada rea comn se jerarquizan de acuerdo

con la ponderacin de los factores, el Proyecto Institucional y las actuales

directrices institucionales, entre otras consideraciones. De este proceso se generauna breve redaccin que justifica tal orden. La Tabla 2 ilustra el resultado de estos

pasos.

Tabla 2. Clasificacin de las debilidades en reas comunes.

|REA

COMN |DEBILIDADES |FORTALEZAS || | |(que apalancan la debilidad) |

|rea J |Debilidad 1 |a, b, c, d |

| |Debilidad 2 | |

| |Debilidad 3 |A |

|rea H |Debilidad 1 |A |

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

8/48

Notas:

Esta tabla es un instrumento de trabajo y no hace parte del informe

3. Clasificar las fortalezas en reas comunes

Dado que el punto de apoyo para la superacin de las debilidades son las

fortalezas, mal se hara en descuidarlas. Por tanto, es necesario implementar

acciones que permitan su mantenimiento.

Hasta

ahora, es claro que las reas comunes sirven de recipiente para los paquetes

compuestos por debilidades y aquellas fortalezas que poseen la caracterstica de

contribuir a aminorarlas. De esta forma, todas las debilidades tienen cabida en las

reas, tal como se muestra en la Figura 1, pero qu ocurre con las fortalezas?

Primero, puede ocurrir que algunas fortalezas no puedan asociarse a las

debilidades como soporte para su correccin, al tiempo que existen algunas quepueden servir de apoyo a varias debilidades. De ah que al clasificar las

debilidades en reas comunes se considera tambin en parte a las fortalezas que

llevan asociadas. Segundo, aquellas fortalezas que no apalancan debilidades

tambin pueden ser clasificadas en reas comunes.

CONCEPTO.

El anlisis FODA es una herramienta que permite conformar un cuadro de la

situacin actual de la empresa u organizacin, permitiendo de esta manera

obtener un diagnstico preciso que permita en funcin de ello tomar decisiones

acordes con los objetivos y polticas formulados.

El trmino FODA es una sigla conformada por las primeras letras de las palabras

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

9/48

Fortalezas, Oportunidades, Debilidades y Amenazas (en ingls SWOT: Strenghts,

Weaknesses, Oportunities, Threats). De entre estas cuatro variables, tanto

fortalezas como debilidades son internas de la organizacin, por lo que es posible

actuar directamente sobre ellas. En cambio las oportunidades y las amenazas son

externas, por lo que en general resulta muy difcil poder modificarlas.

Fortalezas: son las capacidades especiales con que cuenta la empresa, y por los

que cuenta con una posicin privilegiada

frente a la competencia. Recursos que se controlan, capacidades y habilidades

que se poseen, actividades que se desarrollan positivamente, etc.

Oportunidades: son aquellos factores que resultan positivos, favorables,

explotables, que se deben descubrir en el entorno en el que acta la empresa, y

que permiten obtener ventajas competitivas.

Debilidades: son aquellos factores que provocan una posicin desfavorable frente

a la competencia. Recursos de los que se carece, habilidades que no se poseen,

actividades que no se desarrollan positivamente, etc.

Amenazas: son aquellas situaciones que provienen del entorno y que pueden

llegar a atentar incluso contra la permanencia de la organizacin.

2. Anlisis

El Anlisis FODA es un concepto muy simple y claro, pero detrs de su simpleza

residen conceptos fundamentales de la Administracin. Intentar desguazar el

FODA para exponer sus partes fundamentales.

Tenemos un objetivo: convertir los datos del universo (segn lo percibimos) en

informacin, procesada y lista para la toma de decisiones (estratgicas en este

caso). En trminos de sistemas, tenemos un conjunto inicial de datos (universo aanalizar), un proceso (anlisis FODA) y un producto, que es la informacin para la

toma de decisiones (el informe FODA que resulta del anlisis FODA).

Sostengo que casi cualquier persona puede hacer un anlisis FODA. Digo casi

porque esa persona tiene que tener la capacidad de distinguir en un sistema:

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

10/48

1. Lo relevante de lo irrelevante

2. Lo externo de lo interno

3. Lo bueno de lo malo

Parece fcil, verdad?

Pongmoslo en otras palabras: el FODA nos va a ayudar

a analizar nuestra empresa siempre y cuando podamos responder tres preguntas:

Lo que estoy analizando, es relevante? Est fuera o dentro de la empresa? Es

bueno o malo para mi empresa?

Estas tres preguntas no son otra cosa que los tres subprocesos que se ven en el

proceso central del dibujo de arriba.

Pasemos a explicar:

La relevancia es el primer proceso y funciona como filtro: no todo merece ser

elevado a componente del anlisis estratgico. Es sentido comn ya que en todos

los rdenes de la vida es fundamental distinguir lo relevante de lo irrelevante. En

FODA este filtro reduce nuestro universo de anlisis disminuyendo nuestranecesidad de procesamiento (que no es poca cosa).

Ejemplos: dudosamente sea una ventaja comparativa el sistema de limpieza de

baos de una petroqumica, o el color de los monitores, o si el papel que se usa es

carta o A4. Parece tonto, pero es increble la cantidad de veces que a los seres

humanos nos cuesta distinguir lo principal de lo accesorio, ya sea en una

discusin, una decisin o donde sea.

Claro que la relevancia de algo depende de dnde estemos parados, y este

concepto de relatividad es importante. La higiene de los baos puede ser clave en

un Hospital o un Hotel. El orden en el que se hacen los pasos al efectuar una

compraventa no es tan importante como los pasos que toman los bomberos para

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

11/48

apagar un incendio. La disciplina y la autoridad formal son dejadas de lado en

muchas empresas de la "Nueva Economa"... pero a un ejrcito en batalla eso

puede costarle la vida. Es por eso que quien hace un anlisis FODA debe conocer

el negocio (ni ms ni menos que saber de lo que

est hablando).

Filtrados los datos slo nos queda clasificarlos. Aplicando el sentido comn,

podemos construir una matriz con dos dimensiones (dentro/fuera, bueno/malo):

| |Positivas |Negativas |

|Exterior |Oportunidades |Amenazas |

|Interior |Fortalezas |Debilidades |

Quien haya inventado el Anlisis FODA eligi para cada interseccin una palabra:

as la interseccin de "bueno" y "exterior" es una oportunidad, mientras que las

cuestiones "positivas" del "interior" de nuestra empresa son una fortaleza, y as

sucesivamente.

Distinguir entre el adentro y el afuera de la empresa a veces no es tan fcil como

parece. Es fcil decir que desde el punto de vista de la Ferrari, M. Schumager es

una fortaleza (interna), y que si M. Hakkinen se queda sin empleo en su escudera,ser una Oportunidad (externa) para la Ferrari. Pero el controlde un recurso

escaso ( petrleo) o un proveedor exclusivo estn fsicamente fuera de mi

empresa... y sin embargo son Fortalezas. La clave est en adoptar una visin de

sistemas y saber distinguir los lmites del mismo. Para esto hay que tener en

cuenta, no la disposicin fsica de los factores, sino el control que yo tenga sobre

ellos. Recordando una vieja definicin de lmite: lo que me afecta y controlo, es

interno al sistema. Lo que me afecta pero est fuera de mi control, es ambiente(externo).

Slo nos queda la dimensin positivo/negativo, que aparentemente no debera

ofrecer dificultad, pero hay que tener cuidado. El competitivo ambiente de los

negocios

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

12/48

est lleno de maniobras, engaos, etc. En la Segunda Guerra Mundial, el Eje

estaba feliz de que el desembarco de los Aliados fuera en Calais, porque tena

muchas fortalezas en ese caso. Pero el da D fue en Normanda y por eso hoy el

mundo es lo que es.

Las circunstancias pueden cambiar de un da para el otro tambin en el interior de

la empresa: la Fortaleza de tener a ese joven y sagaz empleado puede convertirse

en grave Debilidad si se marcha (y peor si se va con la competencia). Y la

Debilidad de tener a un empleado prximo a jubilarse y a quien le cuesta

adaptarse a las nuevas tecnologas puede revelarse como Fortaleza demasiado

tarde... cuando se retira y nos damos cuenta de que dependamos de l porque

era el nico que saba "dnde estaba todo" y "cmo se hacen las cosas".

La sagacidad del empresario debe convertir las Amenazas en Oportunidades y lasDebilidades en Fortalezas. Ejemplos: Asociarnos con nuestra competencia de toda

la vida para enfrentar a un enemigo ms pesado; pasar a un empleado

desestructurado y extrovertido de una tarea organizativa que hace mal, a la lnea

de fuego de atencin al pblico. Las posibilidades son muchas.

Y esos son los tres pasos necesarios para analizar la situacin actual de la

organizacin mediante el Anlisis FODA.

3.1.2 AUDITORIA DE CALIDAD

La auditora de calidad es una herramienta de gestin empleada para verificar y

evaluar las actividades relacionadas con la calidad en el seno de una

organizacin. Su realizacin se inicia en una o varias de las situaciones siguientes:

- Por solicitud de la Administracin: la Administracin puede someter a auditora el

sistema

de gestin de la calidad de un centro de fabricacin como una medida ms dentro

del proceso de homologacin de un producto.

- Por exigencia de un cliente: Un cliente puede exigir la auditora del sistema de

calidad del suministrador antes de iniciar o durante el desarrollo de

- Por solicitud a una entidad de certificacin: Cualquier organizacin puede

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

13/48

solicitar la certificacin de que su sistema de calidad es conforme al modelo

adoptado y, en consecuencia, someterse a una auditora.

- Por exigencia del sistema de calidad propio: Segn cual sea el modelo de

gestin de la calidad adoptado, las auditoras internas se realizarn por personal

interno con una regularidad peridica.

Como se deduce de lo anterior, la auditora puede ser el fruto del propio sistema

de calidad de la organizacin, o bien obedecer a pautas ajenas en manos de

terceros- sea del ente de certificacin, de un cliente o de la propia Administracin-.

En cualquiera de los casos, la alta direccin deber poner los medios adecuados

para su realizacin, as como para la identificacin y mejora de las reas no

conformes con el modelo exigido.

Por ello es responsabilidad de la direccin establecer un programa de auditorasinternas y verificar su adecuada implementacin. Desarrollar un programa de

auditoras meramente para satisfacer las exigencias de un determinado cliente o

entidad es absurdo. Este equvoco puede conducir a la empresa a despreciar todo

el potencial de mejora que se halla inmerso en un programa de auditoria, y

considerarlo como una imposicin formal desprovista de contenido y de

posibilidades de mejora.

Las auditoras de la calidad se

realizan con la finalidad de determinar:

- La adecuacin del sistema de calidad de una organizacin a una norma de

referencia especfica o estndar.

- La conformidad de las actuaciones del personal de una organizacin con

referencia a los requisitos de su programa de calidad segn lo definido en la

documentacin (manual de calidad, manual de procedimientos, especificacionesde compra, etc.).

- La eficacia de las distintas actividades que constituyen el sistema de la calidad

de una organizacin, y de las medidas correctoras/preventivas adoptadas. Hay

que tener en cuenta, no obstante, que la filosofa de los programas de

aseguramiento de la calidad est basada en la prevencin, ms que en la

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

14/48

deteccin de problemas, y por ello debemos dar mayor importancia a:

Detectar pronto el problema.

Conocer la profundidad del mismo.

Descubrir la causa principal del problema.

Las auditoras de calidad proporcionan a la direccin de la empresa evidencias

objetivas basadas en hechos lo cual va a permitir a la direccin tomar decisiones

basndose en hechos y no en hiptesis.

3.2. DETERMINAR LA RAIZ DEL PROBLEMA

En este aspecto se debe definir el problema en forma clara y sinttica as como

plantear problemas manejables.

Un correcto anlisis de la causa del problema nos permitir erradicar

definitivamente el mismo. Para esto existen distintas herramientas que nos pueden

ayudar en la bsqueda de la causa de mayor importancia.

Para el anlisis de la causa se debe entender la estructura del proceso, tomar

datos y encontrar la relacin causa-efecto.

La accin correctiva debe ser llevada a cabo segn lo

planificado. Una mala interpretacin y/o un incorrecto anlisis de la causa

podran quitarle efectividad a la accin correctiva.

3.2.1 DIAGRAMA DE ISHIKAWA

En el presente trabajo vamos a desarrollar una serie de puntos muy importantes

como lo son los diagrama causa-efecto el cual ayuda a los estudiantes y

trabajadores a analizar, estudiar y resolver los problemas que se le presente, en

cualquier rea de su vida, ya sea laboral, social o cultural. Pues su aplicacin

dentro de las organizaciones, permite tomar decisiones acertadas, por medio de

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

15/48

estudios ya dados.

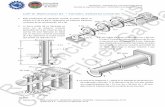

DIAGRAMA CAUSA-EFECTO

Los Diagramas Causa-Efecto ayudan a pensar sobre todas las causas reales y

potenciales de un suceso o problema, y no solamente en las ms obvias o

simples. Adems, son idneos para motivar el anlisis y la discusin grupal, de

manera que cada equipo de trabajo pueda ampliar su comprensin del problema,

visualizar las razones, motivos o factores principales y secundarios, identificar

posibles soluciones, tomar decisiones y, organizar planes de accin.

El Diagrama Causa-Efecto es llamado usualmente Diagrama de "Ishikawa" porquefue creado por Kaoru Ishikawa, experto en direccin de empresas interesado en

mejorar el control de la calidad; tambin es llamado "Diagrama Espina de

Pescado" por que su forma es similar al esqueleto de un pez: Est compuesto por

un recuadro (cabeza), una lnea principal (columna vertebral), y 4 o ms lneas

que apuntan a la lnea principal formando un ngulo aproximado de 70 (espinas

principales). Estas ltimas poseen a su vez dos o tres lneas inclinadas (espinas),

y as sucesivamente (espinas menores),

segn sea necesario.

[pic]

DIAGRAMA CAUSA - EFECTO (ISHIKAWA)

El Diagrama Causa-Efecto es una forma de organizar y representar las diferentesteoras propuestas sobre las causas de un problema. Se conoce tambin como

diagrama de Ishikawa (por su creador, el Dr. Kaoru Ishikawa, 1943), diagrama

de Espina de Pescado y se utiliza en las fases de Diagnstico y Solucin de la

causa.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

16/48

EL DR. KAORU ISHIKAWA (PADRE DE LA CALIDAD TOTAL)

El Profesor Dr. Kaoru Ishikawa naci en el Japn en el ao 1915 y falleci en

1989. Se gradu en le Departamento de Ingeniera de la Universidad de Tokio.

Obtuvo el Doctorado en Ingeniera en dicha Universidad y fue promovido a

Profesor en 1960. Obtuvo el premio Deming y un reconocimiento de la Asociacin

Americana de la Calidad. Falleci el ao 1989.

Fue el primer autor que intent destacar las diferencias entre los estilos de

administracin japons y occidentales. Precursor de los conceptos sobre la calidad

total en el Japn. Posteriormente tuvo una gran influencia en el resto del mundo,

ya que fue el primero en resaltar las diferencias culturales entre las naciones comofactor importante para el logro del xito en calidad. Era gran convencido de la

importancia de la filosofa de los pueblos orientales.

Ishikawa estaba interesado en cambiar la manera de pensar de la gente respecto

a su trabajo. Para l, la calidad era un constante proceso que siempre poda ser

llevado un paso ms. Hoy es conocido como uno de los ms famosos "Gurs" de

la calidad mundial. Todos quienes estn interesados en el tema de la calidad

deben estudiar a Ishikawa, pero no solamente de manera superficial,

repasando sus planteamientos, sino analizando profundamente su concepcin del

trabajo y sobre todo aplicndola cada quien a su propio entorno.

El control de calidad, trmino tan usado hoy en da en todos los crculos

acadmicos, fue un planteamiento de Ishikawa, ms de 50 aos atrs, en el Japn

de la post guerra. El control de la calidad en pocas palabras fue definido por lcomo "Desarrollar, Disear, Manufacturar y Mantener un producto de calidad". Es

posible que la contribucin ms importante de Ishikawa haya sido su rol en el

desarrollo de una estrategia de calidad japonesa. El no quera que los directivos

de las compaas se enfocaran solamente en la calidad del producto, sino en la

calidad de toda la compaa, incluso despus de la compra. Tambin predicaba

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

17/48

que la calidad deba ser llevada ms all del mismo trabajo, a la vida diaria.

Fue fundador de la Unin de Cientficos e Ingenieros Japoneses (Union of

Japanese Scientists and Engineers, UJSE), entidad que se preocupaba de

promover la calidad dentro de Japn durante la poca de la post-guerra.

Ishikawa hizo muchas aportaciones, entre las cuales se destacan:

Creacin del diagrama causa-efecto, o espina de pescado de ishikawa, o en

ingls "Fishbone Diagram"

Demostr la importancia de las 7 herramientas de calidad.

Trabaj en los crculos de calidad.

Su concepcin conceptual al concebir su Diagrama Causa-Efecto (Espina de

Pescado de Ishikawa) se puede resumir en que cuando se realiza el anlisis de un

problema de cualquier ndole y no solamente referido a la salud, estos siempre

tienen diversas causas de distinta importancia, trascendencia

o proporcin. Algunas causas pueden tener relacin con la presentacin u origen

del problema y otras, con los efectos que este produce.

El diagrama de Ishikawa ayuda a graficar las causas del problema que se estudia

y analizarlas. Es llamado "Espina de Pescado" por la forma en que se van

colocando cada una de las causas o razones que a entender originan un

problema. Tiene la ventaja que permite visualizar de una manera muy rpida y

clara, la relacin que tiene cada una de las causas con las dems razones que

inciden en el origen del problema. En algunas oportunidades son causasindependientes y en otras, existe una ntima relacin entre ellas, las que pueden

estar actuando en cadena.

La mejor manera de identificar problemas es a travs de la participacin de todos

los miembros del equipo de trabajo en que se trabaja y lograr que todos los

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

18/48

participantes vayan enunciando sus sugerencias. Los conceptos que expresen las

personas, se irn colocando en diversos lugares. El resultado obtenido ser un

Diagrama en forma de Espina de Ishikawa.

Ideado en 1953 se incluye en l los siguientes elementos:

El problema principal que se desea analizar, el cual se coloca en el extremo

derecho del diagrama. Se aconseja encerrarlo en un rectngulo para visualizarlo

con facilidad.

Las causas principales que a nuestro entender han originado el problema.

Grficamente est constituida por un eje central horizontal que es conocida como

"lnea principal o espina central". Posee varias flechas inclinadas que se extienden

hasta el eje central, al cual llegan desde su parte inferior y superior, segn el lugar

adonde se haya colocado

el problema que se estuviera analizando o descomponiendo en sus propias

causas o razones. Cada una de ellas representa un grupo de causas que inciden

en la existencia del problema. Cada una de estas flechas a su vez son tocadas porflechas de menor tamao que representan las "causas secundarias" de cada

"causa" o "grupo de causas del problema".

El Diagrama que se efecte debe tener muy claramente escrito el nombre del

problema analizado, la fecha de ejecucin, el rea de la empresa a la cual

pertenece el problema y se puede inclusive colocar informacin complementaria

como puede ser el nombre de quienes lo hayan ejecutado, etc.

Elementos claves del pensamiento de Ishikawa:

La calidad empieza con la educacin y termina con la educacin.

El primer paso a la calidad es conocer lo que el cliente requiere.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

19/48

El estado ideal de la calidad es cuando la inspeccin no es necesaria.

Hay que remover la raz del problema, no los sntomas.

El control de la calidad es responsabilidad de todos los trabajadores.

No hay que confundir los medios con los objetivos.

Primero poner la calidad y despus poner las ganancias a largo plazo.

El comercio es la entrada y salida de la calidad.

Los altos ejecutivos de las empresas no deben de tener envidia cuando un

obrero da una opinin valiosa.

Los problemas pueden ser resueltos con simples herramientas para el anlisis.

Informacin sin informacin de dispersin es informacin falsa.

La teora de Ishikawa era manufacturar todo a bajo costo. Postul que algunosefectos dentro de empresas que se logran implementando el control de calidad

son la reduccin de

precios, bajar los costos, establecer y mejorar la tcnica, entre otros.

No es en vano que a Ishikawa se le deba mucha gratitud por sus ideas que

revolucionaron el mundo de la industria, la administracin, el comercio y los

servicios. De su capacidad y sus teoras se nutri el Japn y lleg a ser lo quetodos vemos hoy da.

CMO INTERPRETAR UN DIAGRAMA DE CAUSA-EFECTO?

El diagrama Causa-Efecto es un vehculo para ordenar, de forma muy

concentrada, todas las causas que supuestamente pueden contribuir a un

determinado efecto. Nos Permite, por tanto, lograr un conocimiento comn de unproblema complejo, sin ser nunca sustitutivo de los datos. Es importante ser

conscientes de que los diagramas de causa-efecto presentan y organizan teoras.

Slo cuando estas teoras son contrastadas con datos podemos probar las causas

de los fenmenos observables.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

20/48

Errores comunes son construir el diagrama antes de analizar globalmente los

sntomas, limitar las teoras propuestas enmascarando involuntariamente la causa

raz, o cometer errores tanto en la relacin causal como en el orden de las teoras,

suponiendo un gasto de tiempo importante.

CMO ELABORAR UN DIAGRAMA DE CAUSA-EFECTO?

1. Definir claramente el efecto o sntoma cuyas causas han de identificarse.

2. Encuadrar el efecto a la derecha y dibujar una lnea gruesa central apuntndole.

3. Usar Brainstorming o un enfoque racional para identificar las posibles causas.

4. Distribuir y unir las causas principales a la recta central mediante lneas de 70.

5. Aadir subcausas a las causas principales a lo largo de las lneas inclinadas.

6. Descender de nivel hasta

llegar a las causas raz (fuente original del problema).

7. Comprobar la validez lgica de la cadena causal.

8. Comprobacin de integridad: ramas principales con, ostensiblemente, ms o

menos causas que las dems o con menor detalle.

A continuacin veremos como el valor de una caracterstica de calidad depende

de una combinacin de variables y factores que condicionan el proceso productivo(entre otros procesos).

El ejemplo se basa en el proceso de fabricacin de mayonesa, para as explicar

los Diagramas de Causa-Efecto:

[pic]

La variabilidad de las caractersticas de calidad es un efecto observado que tiene

mltiples causas. Cuando ocurre algn problema con la calidad del producto, se

debe investigar a fin de identificar las causas del mismo. Para hacer un Diagrama

de Causa-Efecto se siguen los siguientes pasos:

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

21/48

Se decide cul va a ser la caracterstica de calidad que se va a analizar. Por

ejemplo, en el caso de la mayonesa podra ser el peso del frasco lleno, la

densidad del producto, el porcentaje de aceite, etc.

Se traza una flecha gruesa que representa el proceso y a la derecha se escribe la

caracterstica de calidad:

[pic]

Se indican los factores causales ms importantes y generales que puedan generarla fluctuacin de la caracterstica de calidad, trazando flechas secundarias hacia la

principal. Por ejemplo: Materias Primas, Equipos, Operarios, Mtodo de Medicin,

etc.:

[pic]

Se incorporan en cada rama factores ms detallados que se puedan considerar

causas de fluctuacin. Para hacer esto, se pueden formular estas preguntas:

Por qu hay fluctuacin o dispersin en los

valores de la caracterstica de calidad? Por la fluctuacin de las Materias Primas.

Se anota Materias Primas como una de las ramas principales.

Qu Materias Primas producen fluctuacin o dispersin en los valores de la

caracterstica de calidad? Aceite, Huevos, sal, otros condimentos. Se agregaAceite como rama menor de la rama principal Materias Primas.

Por qu hay fluctuacin o dispersin en el aceite? Por la fluctuacin de la

cantidad agregada a la mezcla. Agregamos a Aceite la rama ms pequea

Cantidad.

Por qu hay variacin en la cantidad agregada de aceite? Por funcionamiento

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

22/48

irregular de la balanza. Se registra la rama Balanza.

Por qu la balanza funciona en forma irregular? Por que necesita

mantenimiento. En la rama Balanza colocamos la rama Mantenimiento.

As se sigue ampliando el Diagrama de Causa-Efecto hasta que contenga todas

las causas posibles de dispersin.

[pic]

Finalmente se verifica que todos los factores que puedan causar dispersin hayan

sido incorporados al diagrama. Las relaciones Causa-Efecto deben quedar

claramente establecidas y en ese caso, el diagrama est terminado.

Un diagrama de Causa-Efecto es de por si educativo, sirve para que la gente

conozca con profundidad el proceso con que trabaja, visualizando con claridad las

relaciones entre los Efectos y sus Causas.

Sirve tambin para guiar las discusiones, al exponer con claridad los orgenes de

un problema de calidad. Y permite encontrar ms rpidamente las causas

asignables cuando el proceso se aparta de su funcionamiento habitual.

3.2.2 CINCO POR QUS

La tcnica de los 5 Porqu es un mtodo basado en realizar

preguntas para explorar las relaciones de causa-efecto que generan un problema

en particular. El objetivo final de los 5 Porqu es determinar la causa raz de undefecto o problema.

Esta tcnica se utiliz por primera vez en Toyota durante la evolucin de sus

metodologas de fabricacin, que luego culminaran en el Toyota Production

System (TPS). Esta tcnica se usa actualmente en muchos mbitos, y tambin se

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

23/48

utiliza dentro de Six sigma.

Los Cinco Porqus es una tcnica sistemtica de preguntas utilizada durante la

fase de anlisis de problemas para buscar posibles causas principales de un

problema.

Durante esta fase, los miembros del equipo pueden sentir que tienen suficientes

respuestas a sus preguntas. Esto podra resultar en la falla de un equipo en

identificar las acusas principales ms probables del problema debido a que el

equipo ha fallado en buscar con suficiente profundidad. La tcnica requiere que el

equipo pregunte Porqu al menos cinco veces, o trabaje a travs de cinco

niveles de detalle. Una vez que sea difcil para el equipo responder al Porqu, lacausa ms probable habr sido identificada.

Cundo se utiliza?

Al intentar identificar las causas principales ms probables de un problema.

Cmo se utiliza?

1.- Realizar una sesin de lluvia de ideas normalmente utilizando el modelo del

Diagrama de Causa y Efecto.

2.- Una vez que las causas probables hayan sido identificadas, empezar a

preguntar Porqu es as? o Porqu est pasando esto?

3.- Continuar preguntando Porqu? Al menos cinco veces. Esto reta al equipo a

buscar a fondo y no conformarse con causas ya probadas

y ciertas .

4.- Habr ocasiones en las que se podr ir ms all de las cinco veces

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

24/48

preguntando porqu? para poder obtener las acusas principales.

5.- Durante ese tiempo se debe tener cuidado de NO empezar a preguntar

Quin. Se debe recordar que el equipo est interesado en el Proceso y no en las

personas involucradas.

CONSEJOS PARA LA CONSTRUCCIN/INTERPRETACIN:

Esta tcnica se utiliza mejor en equipos pequeos(4 a 8 personas). El facilitador

deber conocer la dinmica del equipo y las relaciones entre los mienbros del

equipo. Durante los Cinco Porqus, existe la posibilidad de que muchas preguntas

de Porqu?, Porqu?,etc. Podran causar molestia entre algunos de losmiembros del equipo.

EJEMPLO:

MONUMENTO DE LINCOLN

1.- Se descubri que el monumento de Lincoln se estaba deteriorando ms rpido

que cualquiera de los otros monumentos de Washington D. C., -Porqu?

2.- Porqu se limpiaba con ms frecuencia que los otros monumentos.- Porqu?

3.- Se limpiaba con ms frecuencia porque haba ms depsitos de pjaros en el

monumento de Lincoln que en cualquier otro monumento - porqu?

4.- Haba ms pjaros alrededor del monumento de Lincoln que en cualquier otro

monumento, particularmente la poblacin de gorriones era mucho ms numerosa -

porqu?

5.- Haba ms comida preferida por los gorriones en el monumento de Lincoln

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

25/48

especficamente caros -porqu?

6.- Descubrieron que la iluminacin utilizada en el monumento de Lincoln era

diferente a la de otros monumentos y esta iluminacin facilitaba la reproduccin de

caros.

7.- Cambiaron la iluminacin y solucionaron el problema.

RELACIN

CON OTRAS HERRAMIENTAS:

La tcnica de los Cinco Porqus se relaciona con frecuencia con:

o Diagrama de Causa y Efecto.

o Diagrama de rbol.

o Anlisis del Campo de Fuerzas.

o Hoja de Revisin(Check Sheeet).

o Cuadrcula de seleccin.

o Matriz de Planeacin de Acciones.

3.2.3 CICLO PDCAEl ciclo PDCA, tambin conocido como "Crculo de Deming" (de Edwards

Deming), es una estrategia de mejora continua de la calidad en cuatro pasos,

basada en un concepto ideado por Walter A. Shewhart. Tambin se denomina

espiral de mejora continua. Es muy utilizado por los SGSI.

Es adems una tcnica para la mejora y resolucin de problemas que acta como

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

26/48

gua para llevar a cabo la mejora continua logrndolo de una forma sistemtica y

estructurada.

Las siglas PDCA son el acrnimo de Plan, Do, Check, Act (Planificar, Hacer,

Verificar, Actuar).

PLAN (Planificar)

Establecer los objetivos y procesos necesarios para obtener los resultados de

acuerdo con el resultado esperado. Al tomar como foco el resultado esperado,

difiere de otras tcnicas en las que el logro o la precisin de la especificacin es

tambin parte de la mejora.

DO (Hacer)

Implementar los nuevos procesos. Si es posible, en una pequea escala.

CHECK (Verificar)

Pasado un periodo de tiempo previsto de antemano, volver a recopilar datos

de control y analizarlos, comparndolos con los objetivos y especificaciones

iniciales, para evaluar si se ha producido la mejora esperada

Documentar las conclusiones

ACT (Actuar)

Modificar los procesos segn las conclusiones del

paso anterior para alcanzar los objetivos con las especificaciones iniciales, si

fuese necesario

Aplicar nuevas mejoras, si se han detectado errores en el paso anterior

Documentar el proceso

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

27/48

El ciclo Deming PDSA (ciclo PDCA)

El Ciclo Deming, o Ciclo PDSA, es un modelo para el mejoramiento continuo de la

calidad. Consiste en una secuencia lgica de cuatro pasos repetidos para el

mejoramiento y aprendizaje continuo: Plan, Do, Study (Check) and Act (Planifica,

Ejecuta, Estudia (revisa) y Acta). El ciclo del PDCA tambin se conoce como el

Ciclo Deming, o como la rueda de Deming o como el espiral del mejoramiento

continuo. Originado en los aos 20 con el inminente estadstico Walter A.

Shewhart, quien introdujo el concepto del plan, ejecuta y ve. Deming modific el

ciclo de Shewart hacia: PLANIFICA, EJECUTA, ESTUDIA y ACTA.

El Deming Cycle se relaciona con el pensamiento del pensamiento Kaizen y la

produccin Justo a tiempo.

Ventajas del ciclo Deming

Hay una rutina diaria de administracin del individuo y/o del equipo,

Es un proceso que soluciona problemas,

Gestin de proyecto,

Desarrollo continuo,

Desarrollo del vendedor,

Desarrollo de recursos humanos,

Desarrollo de productos nuevos, y

Ensayos de procesos.

Las 4 partes del Ciclo Deming:

PLAN. Planifique antes del cambio. Analice y prediga los resultados.

HGALO. Ejecute el plan, tomando medidas pequeas en condiciones

econmicas controladas.

ESTUDIO (inspeccin). Estudie los resultados.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

28/48

ACTO. Tome la accin para estandarizar o para mejorar el proceso.

El

mtodo de gestin de Deming explicado por Mara Watson

En su libro El mtodo de Gestin Deming", Mary Watson habla de la vida del gur

de negocios Edwards Deming. El milagro industrial en Japn era un ejemplo tpico

de qu puede suceder cuando una nacin confa en la calidad y en la visin de

largo alcance, en lugar de caer en la enfermedad de moda: Cambiar rpidamente

la inversin-itis. En menos de 50 aos, Japn pas de hacer productos baratos y

de bajo valor agregado, a productos manufacturados de la ms alta calidad en el

mundo. Cuando el Dr. Deming comenz a hablar primero en Amrica, Amrica

estaba an montada sobre la ola de la victoria de la posguerra. Nadie lo iba a

escuchar. Los japoneses le dieron la bienvenida, y los rastros de sus mtodos del

control de calidad todava son vistos en el campo del trabajo industrial.

3.3. PLAN DE ACCIONES PARA EVITAR EL INCUMPLIMIENTO

3.3.1 ACCIN INMEDIATA.

Es una accin tomada a fin de darle una rpida solucin al problema. Es

responsabilidad del dueo del proceso de cada rea, en

la cual se considere la incidencia de una no conformidad potencial,

implementar las acciones inmediatas para evitar la ocurrencia del problema ya sea

en el servicio, proceso o SGC.

3.3.2 ACCIN PREVENTIVA

Accin tomada para eliminar la causa de una no conformidad potencial u otra

situacin potencialmente inestable.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

29/48

La accin preventiva comienza con la consideracin y anlisis de los datos de

todas las incidencias de no conformidades, todas las quejas de los clientes, todos

los reclamos sobre el servicio, todos los problemas con los proveedores, lo mismo

que

cualquier otra fuente de problemas, para ocurrencia de alguna tendencia.

Cuando este anlisis muestra que existe el potencial para problemas, entonces la

accin preventiva incluye instaurar los pasos necesarios para eliminar estas

causas potenciales.

Las acciones preventivas son un paso, en el ciclo de mejora de la calidad del

servicio.

Cuando se deben tomar acciones preventivas?

a) Cuando detectamos una posible falla en la operacin del servicio, en el proceso

o en el sistema (problema potencial).

b) Cuando sabemos que la operacin puede presentar fallas o errores (prdida dedinero, tiempo, recursos materiales, humanos, etc.)

Cmo elaborar una accin preventiva?

1.- Identificar el problema potencial (Qu puede fallar?).

2.- Redactar la no conformidad potencial de manera adecuada.

3.- Identificar las causas que lo ocasionan.

4.- Elaborar un plan de accin para eliminar la causa raz del problema.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

30/48

5.- Asignar responsabilidades.

6.- Implementar el plan de accin.

7.- Evaluar la eficacia de las acciones tomadas.

Algunas fuentes de informacin para identificar acciones preventivas:

Procesos u operaciones de trabajo

Anlisis FODA

Comentarios clientes

Resultados en los indicadores de xito

Reuniones de Revisin

Hallazgos de auditoria

3.3.3 ACCIN CORRECTIVA

La accin correctiva involucra el hallazgo de la causa del problema particular,

(averiguar porqu ocurri la no-conformidad) y la posterior realizacin de las

acciones necesarias para evitar la recurrencia del mismo, (asegurarse de que el

problema no ocurra de nuevo).

Las acciones correctivas son un paso,

en el ciclo de mejora de la calidad del servicio.

Cundo se deben tomar acciones correctivas?

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

31/48

a) Cuando se presenten inconsistencias en la operacin y/ aplicacin de los

procesos del SGC.

b) Cuando el incumplimiento con las caractersticas del servicio o producto son

recurrentes.

c) Cuando haya un incumplimiento con lo planificado (Planes de calidad,

programas, objetivos, etc.).

Cmo elaborar una accin correctiva?

Redactar la no conformidad de manera adecuada, los elementos que debe

de contener son: Naturaleza, hecho y evidencia.

Identificar las causas que lo ocasionan

Elaborar un plan de accin para eliminar la causa raz del problema

Asignar responsabilidades

Implementar el plan de accin

Evaluar la eficacia de las acciones tomadas

3.4. EVALUACIN DE LA EFICACIA DE LA ACCIN TOMADA

Cmo la organizacin determina las no conformidades potenciales y sus causas.

Los ejemplos tpicos incluyen:

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

32/48

El anlisis de la tendencia para el proceso y las caractersticas del producto

(salida del proceso de anlisis de datos). Una tendencia del empeoramiento podra

indicar que si ninguna accin se toma, una no conformidad podra ocurrir.

Las alarmas en el proceso para proporcionar advertencia de acercarse a una

condicin "fuera-de-control".

Controlando la percepcin del cliente, a travs de sistemas de retroalimentacin

formales o informales.

El anlisis de tendencias en la capacidad del proceso, usando tcnicas

estadsticas.

El anlisis de modo y efecto de la falla para los procesos y productos.

La evaluacin de las

no conformidades que han ocurrido en circunstancias similares, pero para otros

productos, procesos u otras partes de la organizacin, o incluso en otras

organizaciones.

A travs de la planificacin de actividades para ambas situaciones predecibles

(ej. Debido a la expansin, mantenimiento o cambios de personal ver tambin la

NC ISO 9001, Clusula 5.4.2b) y para las situaciones impredecibles (ej. que

ocurre problemas naturales como huracanes, intensas lluvias, inundaciones, etc.)

La NC ISO 9004:2001 clusula 8.5.3 Prevencin de prdida proporciona otrosejemplos (Nota: esta gua NC ISO 9004 no es obligatoria).

Una evaluacin de la necesidad para la accin preventiva.

Los mtodos usados en la evaluacin podran incluir:

El enfoque del anlisis de riesgo

El anlisis de modalidad y efecto de falla, como se mencion anteriormente en el

punto (a).

(Nota: ninguno de estos enfoques especficos o metodologas son requisitos de la

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

33/48

NC ISO 9001:2001.)

Cmo la organizacin determina qu accin se requiere, y cmo se lleva a cabo.

La organizacin ha analizado las causas de las no conformidades potenciales (el

uso de diagramas de causa y efecto y otras herramientas de la calidad que

puedan ser apropiadas para esto).

Las acciones requeridas se despliegan en todas las partes pertinentes de la

organizacin, y de una manera oportuna.

Hay definiciones claras de las responsabilidades para la identificacin,

evaluacin, aplicacin y revisin de acciones preventivas

Los archivos de los resultados de las acciones tomadas

Qu archivos se guardan?

Son ellos apropiados, y son ellos una imagen

verdadera de los resultados?

Estn controlndose de acuerdo con la clusula 4.2.4 de la NC ISO 9001:2001?

Una revisin de las acciones preventivas realizadas

Fueron las acciones eficaces (Por ejemplo: se evit la ocurrencia de una no

conformidad y hubo algn beneficio adicional)?

Hay una necesidad para continuar con las acciones preventivas de la forma

como fue establecida?

Se deben cambiar o es necesario planificar nuevas acciones?

Hay a menudo una discusin significante "filosfica" entre el auditor y la

organizacin en relacin a donde la accin correctiva termina, y donde la accin

preventiva comienza. Por ejemplo, si una no conformidad se detecta en el proceso

"A", se toman acciones preventivas para evitar futuras no conformidades en los

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

34/48

procesos "B", "C" y "D", o simplemente dentro del alcance de las acciones

correctivas tomadas para el proceso "A".

MATRIZ DE DECISIONES

La matriz de decisin sirve para evaluar y priorizar una lista de opciones.

El grupo elabora una lista de criterios y luego evala cada opcin contra este

criterio. Esta herramienta se utiliza cuando se posee una gran cantidad de

opciones las cuales deben reducirse, para priorizar cuando existe una gran lista de

problemas, cuando se tiene una gran lista de soluciones potenciales

o despus de un brainstorming para reducir el nmero de opciones a una lista

manejable.

Cmo se usa?

Realizamos un brainstorming para definir el criterio de evaluacin . Puede ser de

gran ayuda incluir opiniones de clientes para definir dichos criterios. Los criterios

generalmente utilizados son

Efectividad

Factibilidad

Capacidad

Costo

Tiempo requerido

Discutimos acerca de los criterios para definir aquellos que no puedan faltar de

aquellos no tan importantes. Convenientemente no trabajar con ms de 5 o 6criterios. Para esto se puede utilizar otras herramientas tan sencillas como la

Reduccin de lista o por Multivoting.

Asignamos la importancia relativa a los diferentes criterios adoptados. Esta

asignacin puede hacerse evaluando los criterios con valores de 1 a 10 o por

consenso del grupo.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

35/48

Ingresamos los datos en una matriz, de tal forma que en la parte superior figuren

los criterios y la columna izquierda los tems a evaluar.

Evaluamos cada opcin respecto de cada criterio.

Multiplicamos cada valor por la ponderacin dada al criterio.

De las opciones con mayor puntaje relativo se puede obtener por consenso la

opcin ms acertada

|CRITERIOS[pic] |INDISPENSABLE |INDISPENSABLE

|DESEABLE AMIGOS |DESEABLE ENTRETENIMIENTO |

|PROYECTOS |COSTO |ASISTENCIA |

| |

|MAR |+ |+ |+ |+|

|SIERRA |+ |+ |-

|+ |

|QUINTA |+ |+ |- |-

|

|EXTERIOR

|- |- |- |+ |

Lista de reduccin

Consiste en una serie de tcnicas para reducir una lista

de opciones.

Se utiliza:

Para reducir una lista de opciones obtenida a partir de

un brainstorming, Cuando una lista posee ideas irrelevantes

Cmo se usa?

Esta herramienta posee 3 etapas:

1 Filtro: Pasa no pasa

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

36/48

2 Filtro: Combinacin de ideas

3 Filtro: Utilizando criterios

1 Filtro: Pasa no pasa

Ponemos las lista con todas las ideas en post o escritas de forma tal que sean

visibles a todos los integrantes del grupo.

Para cada tem haremos una votacin para determinar si queda o no. Marcamos

con un parntesis o cualquier otro smbolo aquellas ideas que no hayan obtenido

una mayora para quedar en la lista. Una vez realizado esto previo a eliminarlas

consultamos con todos los integrantes si estn de acuerdo. Cualquier tem que

sea mencionado por lo menos por un integrante debe ser reincorporado a la lista

para pasar a la siguiente etapa.

2 Filtro: Combinacin de ideas

Tomamos tem por tem y evaluamos cuales pueden ser unificados como una sola

idea y se enumeran.

3 Filtro: Utilizando criterios

El grupo sugiere criterios a fin de otorgarle distintos grados de importancia.

Ordenamos los criterios segn su importancia. Este paso debe realizarse por

consenso del grupo.

Evaluamos idea vs criterio anotando la cantidad de votos de los integrantes del

grupo que piensan que esa idea se ajusta a ese criterio.

De acuerdo a todo esto tomamos por consenso del grupo los tems que deben

quedar.

Multivoting

Se

utiliza a fin de reducir una lista y evaluar cuales son las ideas ms importantes. Se

prefiere frente al voto directo.

Cmo se usa?

Tomamos la lista obtenida del brainstorming y combinamos aquellas ideas que

puedan ir juntas.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

37/48

Se numeran todos los tems.

Se definen cuantos tems votar cada integrante (debe ser por lo menos 1/3 del

total )

Cada integrante escribe los tems seleccionados

Contamos los votos

Eliminamos los tems con menor nmero de votos.

Repetimos los pasos anteriores con la lista reducida hasta que llegamos a una

lista donde todos los tems tengan el mismo peso.

Con la lista final se discute grupalmente hasta llegar a una decisin.

3.5 PROGRAMA DE MEJORA CONTINUA (KAIZEN).

QU ES KAIZEN?

Kaizen no es un programa de eliminacin de desperdicios o de reduccin de

costos, entenderlo as limita su verdadero alcance y hace que no se implemente

con su potencial verdadero.

Maasaki Imai, creador del concepto, plantea el kaizen como la conjuncin de dos

trminos japoneses, kai, cambio y, zen, para mejorar, luego se puede decir que

Kaizen es "cambio para mejorar", pero haciendo ms extensivo el concepto,

Kaizen implica una cultura de cambio constante para evolucionar hacia mejores

prcticas, es lo que se conoce comnmente como "mejoramiento continuo".

Pilares del kaizen

Equipos de trabajo

Ingeniera Industrial

El mejoramiento continuo es una filosofa que trasciende a todos los aspectos de

la vida, no solo al plano empresarial, ya que de por s, los hombres tienen una

necesidad de evolucionar hacia el auto perfeccionamiento. Esta base filosfica

hace que la mejora continua

se convierta en una "cultura para ser mejores" que va ms all de lo econmico y

en este sentido es casi una cuestin tica que se entremezcla con las veteranas

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

38/48

teoras de Maslow.

Adems, Kaizen, al contrario de otras "filosofas empresariales", no se trata de

realizar grandes cambios, ms bien se enfoca en realizar mejoras pequeas pero

continuadas en todas las actividades, es una cuestin paso a paso y no de

grandes revolcones.

Los diez mandamientos de Kaizen

1. El desperdicio ('muda' en japons) es el enemigo pblico nmero 1; para

eliminarlo es preciso ensuciarse las manos.

2. Las mejoras graduales hechas continuadamente no son una rupturapuntual.

3. Todo el mundo tiene que estar involucrado, sean parte de la alta gerencia o

de los cuadros intermedios, sea personal de base, no es elitista.

4. Se apoya en una estrategia barata, cree en un aumento de productividad

sin inversiones significativas; no destina sumas astronmicas en tecnologa y

consultores.

5. Se aplica en cualquier lado; no sirve slo para los japoneses.

6. Se apoya en una "gestin visual", en una total transparencia de los

procedimientos, procesos, valores, hace que los problemas y los desperdicios

sean visibles a los ojos de todos.

7. Centra la atencin en el lugar donde realmente se crea valor ('gemba' en

japons).

8. Se orienta hacia los procesos.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

39/48

9. Da prioridad a las personas, al "humanware"; cree que el esfuerzo principal

de mejora debe venir de una nueva mentalidad y estilo de trabajo de las personas

(orientacin personal para la calidad, trabajo

en equipo, cultivo de la sabidura, elevacin de lo moral, auto-disciplina, crculos

de calidad y prctica de sugestiones individuales o de grupo).

10. El lema esencial del aprendizaje organizacional es aprender haciendo.

Principios bsicos para iniciar la implantacin de Kaizen

1. Descartar la idea de hacer arreglos improvisados

2. Pensar en como hacerlo, no en porque no puedo hacerlo

3. No dar excusas, comenzar a preguntarse porque ocurre tan frecuente

4. No busques perfeccin apresuradamente, busca primero el 50% del objetivo

5. Si cometes un error corrgelo inmediatamente

6. No gastes dinero en Kaizen, usa tu sabidura

7. La sabidura surge del rostro de la adversidad

8. Para encontrar las causas de todos tus problemas, pregntate cinco vecesPor qu?

9. La sabidura de 10 personas es mejor que el conocimiento de uno

10. Las ideas de Kaizen son infinitas

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

40/48

IMPLEMENTANDO EL MEJORAMIENTO CONTINUO

Aunque se dice que el mejoramiento continuo no es cuestin de oficina, sino que

empieza en el gemba (donde ocurre la accin), s se debe involucrar desde un

comienzo a la alta direccin en su aplicacin, sta debe implantar el concepto

kaizen como una estrategia corporativa y a partir de all se realiza un planeamiento

estratgico que se inicia con el clsico anlisis DOFA o FODA, mediante el cual se

identifica de manera clara el rumbo de la empresa.

Despus de tener claro "para dnde" quiere ir la empresa s se empieza a trabajar

en las reas de gemba a travs de las "5 s", las siete herramientas estadsticas

para la solucin de

problemas y el trabajo en equipo; el objetivo es elevar la productividad mediante el

control de los procesos de manufactura reduciendo tiempos de ciclo,

estandarizando criterios de calidad, y empleando los mtodos de trabajo por

operacin.

"Se requiere hbito de Mejora Continua al nivel de toda la organizacin y

comprometerse a alcanzar la Calidad Total al nivel de toda la institucin o

empresa".

Pasos para implantar Kaizen

Paso 1. Seleccin del tema de estudio

El tema de estudio puede seleccionarse empleando diferentes criterios:

Objetivos superiores de la direccin industrial

Problemas de calidad y entregas al cliente

Criterios organizativos

Posibilidades de replicacin en otras reas de la planta

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

41/48

Relacin con otros procesos de mejora continua

Mejoras significativas para construir capacidades competitivas desde la planta

Factores innovadores y otros

Paso 2. Crear la estructura para el proyecto

La estructura frecuentemente utilizada es la del equipo multidisciplinario. En esta

clase de equipos intervienen trabajadores de las diferentes reas involucradas en

el proceso productivo como supervisores, operadores, personal tcnico demantenimiento, compras o almacenes, proyectos, ingeniera de proceso y control

de calidad.

Paso 3. Identificar la situacin actual y formular objetivos

En este paso es necesario un anlisis del problema en forma general y se

identifican las prdidas principales asociadas con el problema seleccionado. En

esta fase se debe recoger o procesar la informacin sobre averas, fallos,

reparaciones y otras estadsticas sobre

las prdidas por problemas de calidad, energa, anlisis de capacidad de proceso

y de los tiempos de operacin para identificar los cuellos de botella, paradas, etc.

Esta informacin se debe presentar en forma grfica y estratificada para facilitar su

interpretacin y el diagnstico del problema. Una vez establecidos los temas de

estudio es necesario formular objetivos que orienten el esfuerzo de mejora.

Paso 4. Diagnstico del problema

Antes de utilizar tcnicas analticas para estudiar y solucionar el problema, se

deben establecer y mantener las condiciones bsicas que aseguren el

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

42/48

funcionamiento apropiado del equipo. Estas condiciones bsicas incluyen:

limpieza, lubricacin, chequeos de rutina, apriete de tuercas, etc. Tambin es

importante la eliminacin completa de todas aquellas deficiencias y las causas del

deterioro acelerado debido a fugas, escapes, contaminacin, polvo, etc. Esto

implica realizar actividades de mantenimiento autnomo en las reas

seleccionadas como piloto para la realizacin de las mejoras enfocadas.

Las tcnicas analticas utilizadas con mayor frecuencia en el estudio de los

problemas del equipamiento provienen del campo de la calidad. Debido a su

facilidad y simplicidad tienen la posibilidad de ser utilizadas por la mayora de los

trabajadores de una planta. Las tcnicas ms empleadas por los equipos de

estudio son:

Mtodo Why & Why conocida como tcnica de conocer porqu.

Anlisis Modal de Fallos y Efectos (AMFES)

Anlisis de causa primaria

Mtodo de funcin de los principios fsicos de la avera

Tcnicas de Ingeniera del Valor

Anlisis de dados

Tcnicas tradicionales de Mejora de la Calidad: siete herramientas

Anlisis de flujo y otras tcnicas utilizadas en los sistemas de produccin Justo

a Tiempo, SMED, etc.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

43/48

Paso 5. Formular plan de accin

Una vez se han investigado y analizado las diferentes causas del problema, se

establece un plan de accin para la eliminacin de las causas crticas. Este plan

debe incluir alternativas para las posibles acciones. A partir de estas propuestas

se establecen las actividades y tareas especficas necesarias para lograr los

objetivos formulados. Este plan debe incorporar acciones tanto para el personal

especialista o miembros de soporte como ingeniera, proyectos, mantenimiento,

etc., como tambin acciones que deben ser realizadas por los operadores del

equipo y personal de apoyo rutinario de produccin como maquinistas,

empacadores, auxiliares, etc.

Paso 6. Implantar mejoras

Una vez planificadas las acciones con detalle se procede a implantarlas. Es

importante durante la implantacin de las acciones contar con la participacin de

todas las personas involucradas en el proyecto incluyendo el personal operador.

Las mejoras no deben ser impuestas ya que si se imponen por orden superior no

contarn con un respaldo total del personal operativo involucrado. Cuando se

pretenda mejorar los mtodos de trabajo, se debe consultar y tener en cuenta las

opiniones del personal que directa o indirectamente intervienen en el proceso.

Paso 7. Evaluar los resultados

Es muy importante que los resultados obtenidos en una mejora sean publicados

en una cartelera o paneles, en toda la empresa lo

cual ayudar a asegurar que cada rea se beneficie de la experiencia de los

grupos de mejora.

Para que el kaizen de resultados positivos, hay que dar participacin a los

empleados, es decir, hay que mirar la empresa al revs, colocando a las personas

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

44/48

de base en los primeros lugares ya que son ellos quienes generalmente conocen

qu y cmo se puede mejorar, esto implica que la direccin y los empleados

deben apostar por un cambio de mentalidad, en el cual los primeros aprendern a

soltar las riendas y los segundos a afrontar mayores responsabilidades. Esta

nueva mentalidad empodera a los trabajadores y les permite a los directivos

trabajar como catalizadores en la toma de decisiones.

Cultura Kaizen

Es una forma de vida, una cultura en la cual todos los que trabajan en la empresa

tienen sus ojos, su mente y sus odos bien abiertos para poder reconocer las

oportunidades de mejoramiento y capitalizarlas en acciones concretas que sereflejan en mejores procesos y productos.

El mejoramiento continuo permite identificar problemas y trabajar en su resolucin,

por ello genera bienestar, no solo en la empresa sino en la vida personal ya que

no reconocer las fallas propias es el primer paso para detener el crecimiento.

|COMPARACION INNOVACION vs.

KAIZEN |

|INOVACION |KAIZEN

|

|Creatividad |Adaptabilidad.

|

|Individualismo

|Trabajo en

equipo. |

|Orientada al especialista |Orientada alsistema. |

|Orientada a la tecnologa |Atencin a los

detalles. |

|Informacin: cerrada |Orientada a las

personas. |

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

45/48

|Buscar nueva tecnologa |Informacin:

abierta. |

|Lnea ms personal |Tecnologa

existente. |

|Retroalimentacin limitada |Retroalimentacin

amplia. |

LOS EVENTOS KAIZEN

Qu es el evento Kaizen?

Es un Programa de Mejoramiento Continuo basado en el trabajo en equipo y lautilizacin de las habilidades y conocimientos del personal involucrado. Utiliza

diferentes herramientas de Manufactura Esbelta para optimizar el funcionamiento

de algn proceso productivo seleccionado.

Objetivo del Evento Kaizen

Mejorar la productividad de cualquier rea o seccin escogida en cualquier

empresa, mediante la implantacin de diversas tcnicas y filosofas de trabajo de

Manufactura Esbelta y tcnicas de solucin de problemas y deteccin de

desperdicios basados en el estimulo y capacitacin del personal.

Beneficios de Evento Kaizen

Los

beneficios pueden variar de una empresa a otra, pero los tpicamente encontrados

son los siguientes:

Aumento de la productividad

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

46/48

Reduccin del espacio utilizado

Mejoras en la calidad de los productos

Reduccin del inventario en proceso

Reduccin del tiempo de fabricacin

Reduccin del uso del montacargas

Mejora el manejo y control de la produccin

Reduccin de costos de produccin

Aumento de la rentabilidad

Mejora el servicio

Mejora la flexibilidad

Mejora el clima organizacional

Se desarrolla el concepto de responsabilidad

Aclara roles

Como se realiza un evento Kaizen

Un evento Kaizen se realiza generalmente en una semana

Se define los objetivos especficos del evento que generalmente son eliminar

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

47/48

desperdicios en el rea de trabajo

Se integra un equipo multidisciplinario de operadores, supervisores, ingenieros

y tcnicos

Segn el objetivo, se da un entrenamiento sobre el tema y explicaciones muy

sencillas, ya sea para mejorar el cambio de modelo con SMED, eliminar

transportes y demoras, mantener el orden y limpieza con 5S, mantenimiento

autnomo con TPM

Se hace participar a la gente del Evento Kaizen con sus ideas de mejora sobre

el objetivo, se analizan las ideas de los participantes

Se analiza el rea de mejora, se toman fotos y videos, se discuten y analizan

las ideas de todos, se genera un plan de trabajo y se trabaja en las mejoras

CONCLUSIN

En la actualidad la bsqueda del mejoramiento de la calidad es indispensable

para

lograr la competitividad. Este proceso, que se necesita seguir para ir mejorando

la calidad, enfoca a todas las reas de la organizacin para garantizar y

asegurar resultados.

Se hace hincapi en que este proceso se debe aplicar a todas las funciones de la

empresa. Utiliza el proceso PDCA PHVA (planear, hacer, verificar, actuar) paraimpedir que los defectos se repitan en todos los niveles; la calidad corresponde a

toda la organizacin, a cada divisin, a cada rea y a cada seccin.

La finalidad es obtener la participacin de todas las reas de la empresa,

comenzando con los compromisos de los altos directivos.

-

7/29/2019 Unidad III Ingenieria de Productos y Servicios

48/48

El mejoramiento de la calidad se logra cuando toda la cultura de la organizacin se

enfoca hacia la calidad y la satisfaccin de los clientes por medio de un sistema

integral de herramientas, tcnicas y capacitacin.

El compromiso de la alta direccin y su liderazgo son necesarios para alcanzar y

sostener porcentajes revolucionarios de mejoras a la calidad.

Delegar facultades a los empleados darle a los empleados facultades,

conocimientos y recursos para que hagan lo necesario para realizar sus trabajos,

as como valoraros contribuye a crear calidad dentro de una organizacin.

BIBLIOGRAFIA

Stoner, James A.F.; Freeman, R. Edward; Gilbert Jr., Daniel R.

ADMINISTRACIN. Pearson Prentice Hall. 6a. Ed. 1996.

Masaaki Imai, "COMO IMPLEMENTAR EL KAIZEN EN EL SITIO DE TRABAJO".

McGraw Hill, 1998.

Jess Villegas, "CAMBIO Y MEJORAMIENTO CONTINUO". Ed. Diana, 1999

Harrington, "ADMINISTRACIN DEL MEJORAMIENTO CONTINUO" McGraw Hill,

1997

Branger, Pierre. En busca de la excelencia i