UNIVERSISDAD NACIONAL DE SAN AGUSTIN

Transcript of UNIVERSISDAD NACIONAL DE SAN AGUSTIN

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

1

UNIVERSIDAD NACIONAL DE SAN AGUSTIN DE AREQUIPA

FACULTAD DE PROCESOS – ESCUELA PROFESIONAL DE

INGENIERIA METALURGICA

TITULO:

EVALUACION TECNICA DEL DIMENSIONAMIENTO DE PLANTA

CONCENTRADORA HILARION DE LA COMPAÑÍA MINERA

MILPO

Tesis presentado por el Bachiller:

PAUCAR MAYTA JULIO CESAR

Para optar el Título Profesional de

Ingeniero Metalurgista

AREQUIPA – PERU

2015

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

2

DEDICATORIA

A mis padres Mario y Ermelinda,

Por su invalorable sacrificio y esfuerzo por educarme,

A ellos debo cuanto soy.

A mis compañeros de promoción y de trabajo,

Por su apoyo y contribución directa e indirectamente,

Supieron aportar a mi formación profesional.

Julio Cesar Paucar.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

3

AGRADECIMIENTO

Agradesco a Dios por permitirme vivir día a día,

Por estar presente en mi existencia y

Por haberme iluminado por el camino de la vida.

Mi agradecimiento a los docentes de la escuela

Ingeniería Metalúrgica por sus conocimientos

Impartidos durante mis estudios en la Universidad.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

4

PRESENTACION

Señor Decano de la Facultad de Ingeniería de Procesos, Señor Director de la

Escuela Profesional de Ingeniería Metalúrgica, Señores Miembros del Jurado,

pongo a consideración de Uds. la presente tesis, con la cual pretendo optar el

Título Profesional de Ingeniero Metalurgista.

El presente trabajo de tesis titulado: “EVALUACION TECNICA DEL

DIMENSIONAMIENTO DE PLANTA CONCENTRADORA HILARION DE LA

COMPAÑÍA MINERA MILPO”, presenta tres capítulos en los cuales se extrae

un resumen de cada capítulo a continuación:

CAPITULO 1: INTRODUCCION.

Se detalla la ubicación del proyecto, su accesibilidad, los trabajos desarrollados

en laboratorio metalúrgico con las muestras proporcionadas por la compañía

minera MILPO, se extrae un resumen de las pruebas metalúrgicas tales como,

que nos servirán como una matriz de datos de ingeniería para diseñar los

equipos principales de una concentradora, así mismo se estima la valorización

de concentrados considerando un precio promedio anual de los últimos 15

años con las penalidades y premios respectivos a partir de los datos obtenidos

en laboratorio y de la base de datos de comercialización de la Unidad Minera

CERRO LINDO.

CAPITULO 2: DIMENSIONAMIENTO DE LOS EQUIPOS DE PLANTA

CONCENTRADORA.

Se consideran los criterios teóricos básicos para el diseño de equipos y su

escalamiento a escala industrial, para el circuito de chancado, molienda se

considera como dato fundamental la prueba de índice de trabajo, en los

circuitos de flotación para realizar el escalamiento se considera únicamente el

tiempo de residencia, para validar la dimensión de los equipos seleccionados

realizamos una simulación matemática y sus respectivos balances de materia,

para selección de equipos de la sección de espesadores y filtrado se realizan

los cálculos se realizan en base a la calidad de concentrados y el balance

metalúrgico proyectado.

CAPITULO 3: ESTIMACION ECONOMICA.

Para esta etapa se concederán una matriz de datos del proyecto que se realizó

para unidad CERRO LINDO, y la respectiva cotización de los equipos

proporcionada por los fabricantes, se realizara un flujo de caja y los indicadores

de evaluación VAN, TIR

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

5

OBJETIVOS GENERALES.

El objetivo de la presente tesis es dimensionar una planta concentradora

polimetálica para el PROYECTO HILARION de la compañía minera MILPO.

OBJETIVOS ESPECIFICOS.

Estimar las dimensiones de los equipos en base al comportamiento metalúrgico

obtenido en laboratorio y de acuerdo con los criterios teóricos desarrollados por

los fabricantes e investigadores

Hacer un estimado del costo unitario y el costo de instalación de planta

concentradora.

Realizar el diagrama de flujo de planta concentradora propuesto de acuerdo

con los cálculos desarrollados para el tratamiento del proyecto Hilarión.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

6

ANTECEDENTES

Compañía Minera Milpo S.A.A. de acuerdo a su plan de exploraciones, tiene previsto continuar con las exploraciones y a la vez complementarlos con estudios para el procesamiento del mineral que explotara, del Proyecto Hilarión, el cual tiene como objetivo, a comparación de los estudios que le preceden, poder conocer las recuperaciones metalúrgicas, para hacer un hacer un flujo de fondos conociendo previamente la calidad de los concentrados, y también se requiere hacer un estudio de diseño de planta concentradora y sus dimensionamiento de cada una de las etapas de procesamiento de minerales.

Proyecto Hilarión de la compañía minera MILPO S.A.A. se encuentra en su

primera fase de proyecto para este determinado estudio dimensionamiento de equipos, circuito de planta concentradora a partir de datos obtenidos en un laboratorio tercero.

Se evalúa las dimensiones de los equipos y circuitos de planta concentradora

con el objetivo de evaluar el costo de los equipos y el flujo de fondos para viabilizar el proyecto

Es en tal sentido que Compañía Minera Milpo S.A.A. desea estimar el costo de

inversión para el Proyecto Hilarión la construcción de una planta concentradora

polimetálica.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

7

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

8

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

9

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

10

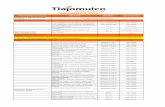

INDICE DE CUADROS

Cuadro 01: Balance metalúrgico proyectado por día ........................................... 1

Cuadro 02: Distribución de especies mineralógicas ............................................ 5

Cuadro 03: Análisis químico del mineral Hilarión ................................................. 6

Cuadro 04: Tamaño de partícula vs tiempo de flotación ...................................... 7

Cuadro 05: Grado de liberación mineralógica a malla 55.65%, m-200 ................ 9

Cuadro 06: Distribución de fracciones de 75 y 37 micrones ...............................10

Cuadro 07: Evaluación del Ph de flotación de circuito Pb ...................................11

Cuadro 08: Selección de colectores y dosificaciones óptimas ............................12

Cuadro 09: Análisis químico de pruebas para colectores ...................................12

Cuadro 10: Selección de depresores para el circuito de Plomo ..........................13

Cuadro 11: Resultados obtenidos de la selección de depresores para el

circuito

Pb ....................................................................................................13

Cuadro 12: Selección y dosificaciones de colectores para el circuito de Zn .......14

Cuadro 13: Resultados obtenidos en la dosificación de colectores en el

circuito ...............................................................................................

De Zn ...............................................................................................15

Cuadro 14: Resumen de dosificaciones de los circuitos .....................................16

Cuadro 15: Análisis químico para la cinética de flotación ...................................18

Cuadro 16: Análisis químico de muestras de las pruebas en ciclo cerrado ........21

Cuadro 17: Análisis químico de muestras generadas en la prueba N° 41 ..........21

Cuadro 18: Balance proyectado anual de producción de concentrados .............22

Cuadro 19: Análisis químico de los concentrados ..............................................24

Cuadro 20: Tonelaje Nominal para el diseño de planta ......................................28

Cuadro 21: Ratios de parámetros para la sección chancado .............................28

Cuadro 22: Distribución granulométrica del Alimento a chancado ......................29

Cuadro 23: Distribución granulométrica del producto de chancado ....................29

Cuadro 24: Análisis granulométrico y balances en el grizzli ...............................32

Cuadro 25: Selección de cedazos para la zaranda 1 .........................................34

Cuadro 26: Especificaciones técnicas para selección chancadoras Symons .....35

Cuadro 27: Análisis granulométrico en la clasificación de las zarandas .............36

Cuadro 28: Selección de cedazos para la zaranda 2 .........................................38

Cuadro 29: Análisis granulométrico de chancadoras secundaria y terciaria .......40

Cuadro 30: Especificaciones técnicas para selección fajas transportadoras ......45

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

11

Cuadro 31: Factor de conversión al punto de corte ............................................55

Cuadro 32: Recarga inicial de bolas para el molino de bolas 13x15 ...................59

Cuadro 33: Tendencias de los valores de R y K con algunas variables de flotación;

Kimpel 1985 .....................................................................................66

Cuadro 34: Cinética de flotación del Pb .............................................................67

Cuadro 35: Cinética de flotación del Zn ..............................................................68

Cuadro 36: Recuperaciones parciales y acumulados en fracciones de tiempo ..69

Cuadro 37: Características físicas de los reactivos de flotación .........................71

Cuadro 38: Consumo y preparación de los reactivos de flotación ......................71

Cuadro 39: Condiciones físicas y dosificaciones de la prueba N° 41 del ciclo

Cerrado ...........................................................................................72

Cuadro 40: Volumen requerido para las celdas de flotación de los circuitos

de ......................................................................................................

Pb y Zn ............................................................................................74

Cuadro 41: Cantidad de celdas por fabricante ...................................................76

Cuadro 42: Características técnicas de las celdas Ok ........................................76

Cuadro 43: Resumen de las pruebas de sedimentación ....................................80

Cuadro 44: Tipos de filtración .............................................................................82

Cuadro 45: Resultado de ensayos ABA de muestras de relave .........................89

Cuadro 46: Distribución volumétrica porcentual de especies mineralógicas

en el ...................................................................................................

Relave .............................................................................................90

Cuadro 47: Resumen de los equipos seleccionados ..........................................92

Cuadro 48: Costo total de los principales equipos seleccionados ......................93

Cuadro 49: Costo de capital de inversión ...........................................................94

Cuadro 50: Costos de consumo de energía en Planta .......................................95

Cuadro 51: Costos de consumo de Reactivos en Planta ....................................96

Cuadro 52: Costos de Salarios del personal en Planta ......................................96

Cuadro 53: Costo unitario para Planta ...............................................................97

Cuadro 54: Flujo de caja económico y financiero proyectado .............................99

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

12

INDICE DE FIGURAS

Figura 01 Efecto tiempo de molienda en las mallas +65, -200, -400 .......... 8

Figura 02 Recuperación del Pb en función al tiempo de flotación ............ 17

Figura 03 Recuperación del Zn en función al tiempo de flotación............. 17

Figura 04 Esquema desarrollo de la prueba en ciclo cerrado N° 41 ......... 20

Figura 05 Alimentador de orugas – Modelo ARTESA 914 mm ................. 31

Figura 06 Grizzly de 4” de abertura en 45 ................................................ 31

Figura 07 Partes de una chancadora de mandíbulas ............................... 33

Figura 08 Partes de una zaranda convencional de dos pisos ................... 35

Figura 09 Partes de una chancadora Symons .......................................... 37

Figura 10 Esquema de componentes de una faja transportadora ............ 45

Figura 11 Diseño y selección del diagrama de flujo del área de

chancado .....................................................................................

- PROYECTO HILARIO FASE I ................................................ 47

Figura 12 Selección de D-50 del hidrociclon ............................................. 54

Figura 13 Diseño y selección del diagrama de flujo de molienda y...............

Clasificación - PROYECTO HILARION FASE 1 ....................... 56

Figura 14 Selección de bombas METSO .................................................. 57

Figura 15 Modelamiento matemático de la función matemática de la

Función Selección y la función Fractura .................................. .62

Figura 16 Modelamiento matemático del diagrama de flujo de molienda

y

Clasificación .............................................................................. 63

Figura 17 Esquema de primera campaña de pruebas de flotabilidad ....... 65

Figura 18 Modelo de celda Sk-240 ........................................................... 76

Figura 19 Partes de una celda Ok ............................................................ 76

Figura 20 Diseño y selección del diagrama de flujo de flotación del

circuito Pb - PROYECTO HILARION FASE I ............................ 78

Figura 21 Diseño y selección del diagrama de flujo de flotación del

circuito Zn - PROYECTO HILARION FASE I ............................ 79

Figura 22 Esquema del espesador de puente .......................................... 82

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

13

Figura 23 Esquema de un filtro tambor ..................................................... 83

Figura 24 Esquema de la unidad de vacío y el filtro tambor ..................... 85

Figura 25 Diseño y selección del diagrama de flujo de Espesamiento,

Filtrado y Recuperación de Agua .............................................. 86

Figura 26 Propuesta final de Planta Concentradora - PROYECTO

HILARION FASE 1 ................................................................. 100

Abreviaturas, nomenclatura y composición química de las especies

minerales mencionadas en el presente informe.

Abreviatura nombre composición química.

ARCs arcillas filosilicatos de Al, hidratados

CABs carbonatos (variada)

CLOs cloritas filosilicatos ferromagnesianos.

cp calcopirita CuFeS2

cz cuarzo SiO2

ef esfalerita (Zn,Fe)S

ep epídota

Ca2(FeAl)3[(SiO4)(Si2O7)/O/(OH)]

GGs “gangas” (variada)

gn galena PbS

LMs ”limonitas” mayormente FeO(OH)

po pirrotita Fe1-xS

py pirita FeS2

ser sericita KAl2 [Si3Al)O10/(OH,F)2]

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

14

EVALUACION TECNICA DEL DIMENSIONAMIENTO DE PLANTA

CONCENTRADORA HILARION DE LA COMPAÑÍA MINERA

MILPO

CAPITULO I

1. INTRODUCCION.

Las pruebas metalúrgicas del mineral Hilarión, realizadas en el Laboratorio

Metalúrgico Chapi S.A.C. se iniciaron en el mes de septiembre del 2008,

con el objeto de definir el esquema de flotación, que permita recuperar los

valores de plomo, plata y zinc contenidos en el mineral.

El diseño de la planta para una capacidad de tratamiento de 3500 TM/dia

también es considerado.

El esquema definido aplica el método de flotación diferencial para flotar

inicialmente la galena y obtener un concentrado de plomo con contenido

importante de plata y luego, el sulfuro de zinc es activado y recuperado. El

esquema diseñado fue definido mediante pruebas de flotación batch y de

ciclo cerrado.

Los resultados metalúrgicos obtenidos mediante pruebas de ciclo cerrado

se resumen en la siguiente tabla:

Cuadro 01: Balance metalúrgico proyectado por día.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

Respecto a los elementos contaminantes, se detalla en los siguientes:

subtítulos 1.7. Penalidades.

PRODUCTOS PESOS

TMSD % Pb *Ag Zn Cu Fe Pb Ag Zn Cu Fe

Mineral 3500 100 1.67 1.87 5.2 0.051 13.54 100 100 100 100 100

Conc. Plomo 84.39 2.41 58.7 61.41 3.47 0.26 5.28 84.75 79.18 1.61 12.29 0.94

Conc. Zinc 334.58 9.56 0.27 0.96 49.47 0.31 12.41 1.55 4.91 90.94 58.11 8.76

Relave 3081.03 88.03 0.26 0.338 0.44 0.0172 13.889 13.71 15.91 7.45 29.60 90.30

BALANCE METALURGICO PROYECTADO - CICLO CERRADO-PRUEBA 41

Ensayes: *Onz-Au/TM, % Recuperaciòn Metálica: %

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

15

1.1. Ubicación y accesibilidad del proyecto.

El Proyecto Hilarión, se encuentra circundada por altas cumbres de la

cordillera Chaupi Janca y cerro Mina Punta, en el paraje de Chiuruco, en

el distrito de Huallanca, provincia de Bolognesi, departamento de

Ancash.

El proyecto Hilarión está ubicado a 7,1 Km de la ciudad de Huallanca,

delimitado por los cerros Jupaytaugana al Oeste, Tranca al Nor Oeste,

Mina Punta al Nor Este y Yurajalapu al Sur, teniendo a 1.5 Km. al Este,

fuera de la concesión, a la Quebrada Cajón Rajra. El Proyecto de

exploraciones Hilarión no se encuentra en una zona ANP o zona de

Amortiguamiento. La ubicación del Proyecto minero se indica en el Mapa

Político (M-1).

Geográficamente se localiza en la zona occidental de los Andes

Centrales Peruanos, enmarcada dentro de las siguientes coordenadas

geográficas:

Longitud Oeste: 77º 0' 27.8'' W

Latitud Sur: 9º 59' 3.2'' S

Las coordenadas UTM referenciales son:

Este: 279 970

Norte: 8 895 800

Zona: 18

Altitud Promedio: 4 750 m.s.n.m.

1.2. Evaluación de proyecto minero en fase de exploración.

En la evaluación de proyectos mineros es necesario: mostrar los

supuestos principales del proyecto, para cada año de vida del proyecto

(inversiones, ingresos, costos), calcular los gastos que no son efectivo,

pero que implican un escudo fiscal para el proyecto (depreciación,

amortización, valor residual).

Se construye el flujo de caja económico y financiero, en base a los datos

de comercialización de la Unidad minera Cerro Lindo y la calidad de

concentrados obtenidos en laboratorio.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

16

1.3. Trabajos a nivel de laboratorio para diseñar una planta

concentradora.

El estudio metalúrgico se inició con un trabajo de planificación previa en

la definición de los parámetros de molienda y flotación, tal que permita

recabar la información importante para realizar un diseño de planta. Para

ello se procedió de la siguiente manera:

Establecer las muestras a considerar para obtener el blending adecuado

a las leyes que debe tener el mineral a tratar.

Homogenizar el lote establecido.

Cuartear el lote de mineral en fracciones de 1 kilo.

Realizar la Caracterización del mineral G.E., Wi, Densidad

aparente

Realizar las pruebas para determinar el tiempo de molienda.

Efectuar el análisis granulométrico de verificación de la muestra

molida con el tiempo de molienda establecido.

Realizar el estudio microscópico para determinar los minerales.

Realizar pruebas de flotación con 1 kilo de muestra con la

dosificación de reactivos, pH, y tiempo de molienda, variables

para poder realizar nuestro diseño de experimento y encontrar los

mejores parámetros para una buena calidad de concentrado y

alta recuperación.

Realizar pruebas metalúrgicas de ajuste de dosificación de

reactivos.

Realizar pruebas en ciclos cerrados para comprobar el posible

esquema de flotación.

Por ultimo realizar los cálculos necesarios para diseñar la planta.

1.4. Descripción del Estudio Metalúrgico a escala laboratorio.

El estudio metalúrgico comprende todas las pruebas metalúrgicas

realizadas a escala laboratorio con el fin de conocer sus

comportamientos de flotabilidad, moliendabilidad, grado de impurezas,

grado de liberación, índice de trabajo, reactivos más apropiados,

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

17

parámetros óptimos: Ph, Cinética de flotación, pruebas de

sedimentación, Prueba de impacto (índice de chancabilidad).

Son datos necesarios para dimensionar equipos, a medida que el

proyecto avanza se hace necesario entrar en mayores detalles y a la vez

ajustar las variabilidades.

1.4.1. Caracterización mineralógica y composición química del

mineral de HILARION.

Los minerales que más predominan son los carbonatos seguido

por los sulfuros, cuarzo, magnetita, limonitas y cerusita y otros

minerales de escasa significación, cloritas y plagioclasas.

Los sulfuros observados fueron Calcopirita, Esfalerita, Galena,

Pirita, y Pirrotita.

Las menas importantes son la Galena y la Esfalerita de la

variedad Marmatita siendo la Calcopirita de poca abundancia.

Las gangas metálicas están formadas por Pirita, Pirrotita,

Limonitas. En la ganga no metálica se tiene abundantes

carbonatos y silicatos.

De acuerdo al estudio microscópico se puede concluir lo

siguiente:

El mineral portador de Plomo es la Galena. Siendo

probable la existencia de Cerusita (PbCO3) entre los

minerales identificados como carbonatos.

Los minerales portadores de Zinc son la Esfalerita y

Marmatita. Siendo también probable la ocurrencia de

Smithsonita (ZnCO3) entre los minerales identificados

como carbonatos.

El mineral portador de cobre es la calcopirita la cual se

encuentra bastante diseminada en una porción de

esfalerita.

No se ha observado presencia de minerales directamente

portadores de Plata lo cual estaría indicando que la Plata

está dentro de la molécula de la Galena, que se confirma

con a alta correlación lineal del par Ag-Pb según los

análisis químicos.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

18

Cuadro 02: Distribucion de especies mineralogicas.

Fuente: Labotario Metalurgico Chapi S.A.C.

Partículas libres % Volumen Observaciones

CBs 18.3 Carbonatos

OPs 16.3 minerals opacos

cz 7.6 Cuarzo

LMs 4.2 Limonitas

ser 2.8 Sericita

ep 0.7 Epídota

ARCs 0.7 arcillas

CLOs 0.0 Cloritas

PGLs 0.0 plagicloasas

Total libres 50.5

Partículas Mixtas

cz/CBs 17.3 Carbonatos en playas dentro de cuarzo

cz/ser/CBs 5.9 Carbonatos reemplazando parcialmente a sericita dentro de cuarzo

cz/ser 4.2 Playas de sericita dentro de cuarzo

CBs/ser 2.8 Carbonatos reemplazando parcialmente a sericita

CBs/ep 2.8 Playas de epídota dentro de carbonatos

CBs/ARCs 1.4 Playas de arcillas asociadas con carbonatos

CBs/LMs 1.4 Playas de carbonatos asociados con minerales opacos limonitizados.

ser/LMs 1.4 Playas de sericita asociada con minerales opacos limonitizados.

cz/OPs 1.4 Minerales opacos asociados con cuarzo

cz/ep/CBs 1.4 Amarres complejos de cuarzo/epidota con playas de carbonatos

CBs/OPs 0.7 Carbonatos con diseminaciones de minerales opacos

CBs/CLOs 0.7 Carbonatos asociados con playas de cloritas

ser/OPs 0.7 Sericita asociada con minerales opacos.

ser/ARCs 0.7 Amarre complejo de sericita/arcillas

CLOs/cz 0.7 Playas de cuarzo dentro de cloritas.

CLOs/LMs 0.7 Playas de cloritas asociadas con minerales opacos limonitizados

OPs/ep 0.7 Minerales opacos diseminados dentro de epídota

cz/CBs/CLOs 0.7 Amarres complejos de cuarzo/cloritas asociadas con playas de carbonatos

cz/CLOs/PGLs 0.7 Amarres complejos de cuarzo/cloritas/plagioclasas

cz/ep/OPs 0.7 Amarres complejos de cuarzo/epídota, con diseminaciones de minerales opacos

CBs/ARCs/OPs 0.7 Arcillas asociadas con playas de carbonatos y diseminaciones de minerales opacos

cz/CBs/ser/ep 0.7 Amarres complejos de cuarzo, sericita y epídota, con playas de carbonatos.

cz/CBs/ep/LMs 0.7 Amarres complejos de cuarzo, epídota, playas de carbonatos y de limonitas

cz/ser/CLOs/LMs 0.7 Amarres complejos de cuarzo asociado con cloritas y sericita y playas de limonitas

Total Mixtas 49.5

Total General 100.0

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

19

El análisis de las leyes del mineral permite concluir, que el 19.2%

del plomo contenido está como óxido y por lo tanto dicho

porcentaje limitará la recuperación de plomo y plata en su

concentrado de plomo, debido a que gran parte de la plata se

encuentra, en este caso en la estructura de la galena

Cuadro 03: Analisis quimico del mineral Hilarion.

Fuente: Laboratorio Metalurgico Chapi S.A.C

1.4.2. Características del mineral.

Gravedad Especifica : 3.20 gr/cc

Densidad Aparente : 1.64 TM/m3 (P80 =766 u)

Ph Natural : 7.1

Índice abrasión : 0.098

Densidad aparente: se define como la masa contenida en la

unidad de volumen que ocupa la muestra incluye el espacio

poroso y el material sólido, el índice de abrasión, se define como

desgaste de aceros causados por el mineral abrasivo, los aceros

Elemento, ó

CompuestoSímbolo Ensaye Unidad

Plomo Pb 1.67 %

Zinc Zn 5.2 %

Cobre Cu 0.051 %

Hierro Fe 13.5 %

Manganeso Mn 0.22 %

Arsénico As 0.068 %

Antimonio Sb 0.002 %

Bismuto Bi 0.005 %

Cadmio Cd 0.04 %

Insolubles --- 41.39 %

Mercurio Hg 0.47 ppm

Oro Au 0.002204 Onz/TM

Plata Ag 1.87 Onz/TM

Cobre oxidado CuOx 0.005 %

Plomo oxidado PbOx 0.32 %

Zn oxidado ZnOx 0.058 %

Sulfato SO4 15.24 %

Análisis Químico del Mineral

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

20

pueden ser chaquetas y bolas de molinos, forros de chancadoras,

dichos aceros son una aleación al manganeso

1.4.3. Pruebas de moliendabilidad.

Las pruebas de molienda se efectuaron en las condiciones

siguientes:

Tamaño de molino: 8x8 Pulgadas

Solidos: 66.67 %

Muestra de mineral: 1000 Gramos

Volumen de bolas: 30 %

Velocidad de molino: 110 RPM

Tiempos de molienda: 8-13 Minutos.

Con la finalidad de determinar el tiempo de molienda del mineral,

en el cual se obtiene una granulometría adecuada para la

flotación, es decir un D80 del orden de 120 micrones, se

efectuaron pruebas de molienda en función al tiempo, con las

cuales se determinó que, para el mineral Hilarión, el tiempo

adecuado de molienda es de 11 minutos.

Cuadro 04: Tamaño de partícula vs tiempo de flotación

Fuente: Laboratorio Metalúrgico Chapi S.A.C

Para obtener la granulometría adecuada para la flotación del

mineral Hilarión es necesario 11 minutos de molienda, en cuyo

producto, el 58% del mineral es inferior a la malla 200 ó a 75

micrones, tamaño para el cual, generalmente la recuperación de

sulfuros, mediante flotación, alcanza la máxima recuperación

los concentrados en esta malla, tal como se detalla en el cuadro

04.

Tamaño de Partícula vs Tiempo de Molienda

D80 D50 +M65 -m200 -m400

0 725 348 63,81 18,31 11,75

8 163 79 8,46 48,34 31,47

9 144 73 5,55 51,25 32,01

10 132 64 3,39 55,12 35,78

11 123 61 2,32 58,09 35,89

12 113 56 1,37 60,91 38,51

13 105 54 1,02 63,98 39,88

Micrones Distribución, %Molienda

Minutos

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

21

Se muestra mayores detalles de la prueba de moliendabilidad y

el índice de trabajo en el Anexo 10.

Figura 01: Efecto del tiempo de molienda en las mallas +65, -200, -400.

Fuente: Laboratorio Metalúrgico Chapi S.A.C

En la figura 01, se detalla en el grafico la relación de tamaño de

partícula en función al tiempo de molienda, la curva de color

rosado nos muestra en función a la malla m-200, alcanza un 60%

m-200 a los 11 minutos de molienda, para la realización de

pruebas flotación a escala de laboratorio con esta misma malla se

debe realizar el escalamiento a nivel industrial; La curva celeste

representa a los gruesos de la molienda, a los 11 minutos muestra

2.3% en la malla m+65 y finalmente la fineza de la molienda está

Tamaño de Particula Vs Tiempo de Molienda

63,8

18,3

11,8

8,55,6

3,42,3 1,4 1,0

48,3

51,3

55,1

58,1

60,9

64,0

31,5 32,0

35,8

38,5 39,9

35,9

0

10

20

30

40

50

60

70

80

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14

Tiempos de Molienda (min)

% A

cum

ula

do R

ete

nid

o/

Pasante

+M65 -m200 -m400

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

22

representada por la recta de color verde que a los 11 minutos

alcanza una finesa de 35.9% en la malla m-400.

1.4.4. Determinación del Work Index por el método Estándar Bond.

P1 : Malla de corte Wi : kwt/tc

Gbp : Índice de moliendabilidad

P80 : Pasante del producto al 80%

F80 : Pasante del alimento al 80%

Se realizaron dos pruebas de work index de Bond a malla de corte

a 100 (150 micrones), los resultados fueron:

F80 P80 Moliendabilidad Work index

Prueba #1: 767 102 1.73 14.2

Prueba #2: 766 102 1.74 14.23

En los anexos se detalla cada una de las pruebas.

El promedio del Work index es 14.22 Kwh/TC o 15.67 Kwh/TM.

Este valor obtenido indica que el mineral de Hilarión posee una

dureza media, en el Anexo 10 se detalla la prueba de Work Index.

1.4.5. Estudio Microscópico de las pruebas de molienda.

El estudio de microscopia tuvo como finalidad dar a conocer la

mineralogía de Hilarión y analizar el grado de liberación de las

especies valiosas a una molienda de 56% -m200.

Cuadro 05: Grado liberación mineralógica a malla 55.65% -200

Fuente: Laboratorio Metalúrgico Chapi S.A.C

Analizando las tablas y gráficos de la distribución granuloquímica

(Ver cuadro 05), se concluye que en el alimento a las pruebas de

malla % peso cp ef gn py ggs

+m65 4.88 65.67 6.69 97.49 97.88

+m100 14.80 77.80 39.03 97.63 97.62

+m200 48.77 88.04 57.59 98.57 98.25

+m400 31.55 69.67 96.45 89.41 99.25 99.34

Grado de Liberacion 21.98 88.09 62.40 98.59 98.48

44,5

P1 O.23

x Gpb 0.82

x (10/ P80 - 10/ F80 )

P1

GpbP80F80

: Indice de moliendabilidad

: Malla de corte

: 80% Passing del Alimento: 80% Passing del producto

Wi

:

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

23

flotación el porcentaje de partículas mayores y menores al

tamaño óptimo de flotación, a 75 micrones, ha sido el siguiente:

Cuadro 06: Distribución de fracciones de 75 y 37 micrones

Fuente: Laboratorio Metalúrgico Chapi S.A.C

Los valores correspondientes de distribución metálica para las

fracciones de 75 y 37 micrones se encuentran en rangos

adecuados para la flotación (ver cuadro 06).

Del Grado de liberación obtenido se concluye:

Es necesario liberar más a la Galena principalmente.

La Esfalerita se encuentra bastante liberada.

La calcopirita será muy difícil de liberar mediante molienda

lo cual no es preocupante por la baja ley de Cobre.

Se puede observar también que el grado de liberación tanto

de la Pirita como de la Ganga son bastante altos.

1.4.6. Flotación de sulfuros de Plomo y Plata.

El método de flotación aplicado fue el diferencial con el propósito

de recuperar inicialmente un concentrado de plomo con el mayor

contenido posible plomo y como subproducto plata y a

continuación se flotó los sulfuros de zinc modificando el PH de

la pulpa, mediante la adición de cal, y la activación de los

sulfuros de zinc con Sulfato de cobre, para la realización de las

pruebas de flotación considero los siguientes parámetros.

Tamaño de

Partícula

Mineral

Composito

Minerales de

Plomo

Minerales de

Plata

Minerales de

Zinc

+ 75 µ 42.0 24.4 24.8 44.0

+ 37 µ 64.11 47.6 48.0 60.4

- 75 µ 58.0 76.6 75.2 66.0

- 37 µ 35.89 52.4 52.0 39.6

ETAPA MOLIENDA FLOTACION

Porcentaje de solidos 66.7 30

Peso del mineral, gr 1000 1000

Velocidad de operación RPM 110 1500

Calidad de agua Potable Potable

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

24

En las pruebas experimentales a escala batch se evaluaron de

manera aislada los colectores, siguiendo con los depresores, con

distintos reactivos. Hasta generar una matriz de pruebas

experimentales y seleccionar los reactivos con mayor beneficio.

Evaluación Ph de flotación de los sulfuros de Plomo y Plata.

Es la primera variable de flotación que se experimenta,

basándonos como referencia teórica del Ph de flotación de la

galena PbS que es un rango entre 8 a 9 de Ph.

Para elevar el Ph se adiciono cal a la pulpa y se acondiciono, se

mantuvieron constantes los colectores, depresores y espumantes

Cuadro 07: Evaluación del Ph de flotación de circuito Pb.

Fuente: Laboratorio Metalúrgico Chapi S.A.C

Se obtiene un Ph 8.5 óptimo para la flotación de sulfuros de Pb,

de acuerdo como se observa en el Cuadro 07, con un consumo

de cal de 680 gr/TM

Evaluación de colectores para los sulfuros de Plomo y Plata.

El primer trabajo consistió en experimentar de manera paralela el

comportamiento metalúrgico del mineral a un esquema basado en

el empleo de Xantatos y a otro basado en Ditiofosfatos con la

finalidad de seleccionar el esquema que resulte más beneficioso

para el mineral. Siendo los colectores con mejor comportamiento

metalúrgico para el mineral, fueron los Aerofloats 242 y 25, para

la primera etapa de sulfuros de plomo y plata, se evaluó la

gr/TM

CAL Ph ZnSO4 NaCN A-242 A-25 MIBC Pb Zn Ag

1 500 6.50 75 25 5 5 40 55.56 2.60 51.54

2 550 7.50 75 25 5 5 40 78.72 3.28 72.06

3 600 7.50 75 25 5 5 40 72.25 3.07 67.71

4 900 7.20 75 25 5 5 40 58.30 1.60 58.85

5 600 8.20 75 25 10 10 40 80.80 4.35 75.08

6 680 8.50 75 25 10 10 40 85.24 6.13 81.01

7 750 8.80 75 25 10 10 40 81.88 3.39 77.66

RECUPERACIONES %COSUMO DE REACTIVOS gr/TMPRUEBA

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

25

interacción de las variables: Molienda, pH por adición de cal y

Colectores.

Los depresores de adicionaron en forma de complejo en 3/1 de

proporción, el complejo es la mezcla de 3 partes de ZnSO4 y 1

parte de NaCN.

Cuadro 08: Selección de colectores y dosificaciones óptimas.

Fuente: Laboratorio Metalúrgico Chapi S.A.C

Cuadro 09: Análisis químico de pruebas para colectores

Fuente: Laboratorio Metalúrgico Chapi S.A.C

El análisis de los resultados obtenidos determinó la selección de

los dithiofosfatos A-25 y A-242 en dosis de 10 gr/TM cada uno, lo

significativo del pH 8.5 en la flotación de los sulfuros de plomo –

plata la mayor recuperación.

Siendo la prueba número 9 que se muestran en la figuras

anteriores, con una recuperación de 85.24% de Plomo y 81.01%

de Plata. Se seleccionó al ditiofosfato A-25, debido a que es un

fuerte colector para los sulfuros de cobre, plomo, zinc activado, y

metales preciosos, y el ditiofosfato A-242 es un colector selectivo

PRUEBA MOLIENDA

(min) CAL PH ZnSO4 NaCN A-242 A-25 MIBC

6 13 900 8.3 75 25 5 10 40

7 9 600 8.0 75 25 10 10 40

8 11 600 7.8 75 25 10 5 40

9 13 600 7.8 75 25 10 10 40

10 9 900 8.4 75 25 10 5 40

11 11 900 8.4 75 25 10 10 40

12 13 900 8.4 75 25 10 5 40

CONSUMO DE REACTIVOS gr/TM

% Pb % Zn AgOz/TM % Fe Pb Zn Ag Fe

6 37.28 3.49 42.48 5.96 60.09 1.82 61.76 1.46

7 30.58 5.07 32.77 8.84 80.80 4.35 75.08 3.56

8 32.24 4.58 36.96 7.33 77.26 3.35 76.46 2.67

9 32.04 6.24 31.80 7.30 85.24 6.13 81.01 3.37

10 38.63 4.34 39.26 7.15 79.25 3.08 78.07 2.35

11 35.59 4.19 37.59 7.16 81.88 3.39 77.66 2.55

12 34.46 4.20 37.31 7.13 81.54 3.28 77.79 2.64

Cc PRIMARIO PLOMO RECUPERACION METALICA %

PRUEBA

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

26

para sulfuros de plomo con respecto a sulfuros de Zinc, en

general los ditiofosfatos son líquidos, casi insolubles en agua, son

de cadena larga y actúan en condiciones acidas a neutras.

Evaluación de depresores: sulfato de Zinc y Cianuro:

Los reactivos depresores indicados se evaluaron de manera

aislada manteniendo constante los colectores ya seleccionados,

en estas pruebas se varió las dosificaciones del complejo y

también se probó dosificando de manera separa el ZnSO4 y

NaCN. Las condiciones y resultados metalúrgicos se resumen en

las tablas siguientes:

Cuadro 10: Selección de depresores para el circuito de Plomo.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

La adición de ZnSO4 y NaCN en las pruebas N°18 y N° 19 se

dosificaron por separado mientras que en las pruebas de la N° 20

a la N° 23 (Ver cuadro 10), fueron en forma de complejo en la

proporción de 3/1.

Cuadro 11: Resultados obtenidos de la selección de depresores

para el circuito de Plomo

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

PRUEBA

CAL PH ZnSO4 NaCN A-25 MIBC

18 900 8.5 45 15 10 40

19 900 8.5 60 20 10 40

20 900 8.5 45 15 10 40

21 900 8.5 60 20 10 40

22 900 8.5 60 15 10 40

23 900 8.5 75 15 10 40

CONSUMO DE REACTIVOS gr/TM

PRUEBA

% Pb % Zn AgOz/TM % Fe Pb Zn Ag Fe

18 59.61 3.88 66.90 4.37 86.15 7.14 77.75 3.94

19 64.05 2.50 74.30 2.94 69.76 2.84 65.56 1.93

20 62.55 3.06 68.78 4.49 83.75 3.29 75.63 2.30

21 62.38 2.97 67.01 5.07 87.25 5.08 77.33 3.66

22 62.98 2.98 69.74 4.45 82.79 4.49 70.11 3.19

23 64.45 2.69 73.95 4.06 85.90 3.78 77.00 2.72

CALIDAD DEL Cc DE PLOMO RECUP. METALICA %

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

27

El análisis de los resultados metalúrgicos obtenidos indican que la

mejor eficiencia depresora se logra combinando los reactivos,

ZnSO4 y NaCN, en forma de complejo, para una mezcla de 75%

y 25% respectivamente.

En la prueba 21 de la figura 10, se obtiene las recuperaciones

más optimas de 87.25% de Pb y 77.23% de Ag, la prueba 18

también la consideramos casi similares a la prueba 21, pero

debido a consideración de manipuleo de reactivos puros como el

cianuro es preferible manipular un reactivo químicamente estable

como el complejo.

1.4.7. Flotación de sulfuros de Zinc.

Se evaluaron aerofloats y xantatos como colectores de los

sulfuros de zinc. El grado de molienda es de 11 minutos,

considerando además es la segunda etapa de flotación,

específicamente para sulfuros de Zinc.

En ésta serie de pruebas se evaluaron el pH, el tiempo de

acondicionamiento de los sulfuros de Zinc es 10 minuto,

relativamente alto debido a que en la etapa anterior se usó

depresores de Sulfuro de Zinc, la se activación se realizó con

sulfato de cobre, ver Cuadro 12.

Cuadro 12: Selección y dosificaciones de colectores, circuito Zn

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

PRUEBA MOLIENDA

(min) CAL PH CuSO4 WF-570 Z-11 Z-6 WF-570 MIBC

14 11 900 10.70 500 0 7.5 7.5 0 30

17 11 900 10.70 500 0 7.5 7.5 0 30

26 11 1000 11.00 600 0 15.0 0 0 30

27 13 1000 11.20 500 0 15.0 0 0 30

28 11 1000 11.20 500 0 15.0 0 0 30

30 11 1000 11.20 500 0 15.0 0 0 30

33 11 1000 11.00 600 0 5.0 0 10 30

38 11 1000 11.00 600 150 15.0 0 50 30

39 11 1000 11.00 600 100 15.0 0 100 30

CONSUMO DE REACTIVOS gr/TM EN LA FLOTACION DE ZINC

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

28

El pH para la flotación primaria de los sulfuros de zinc se evaluó

en el rango de 10.5 a 11.0 con la finalidad de no perjudicar la

flotación de la marmatita, Se seleccionó a los xantatos debido a

que tienes un buen rendimiento en condiciones alcalinas, también

porque en esta etapa el contenido de metales preciosos es

mínimo y también porque resulta relativamente económico el uso

de los xantatos.

Cuadro 13: Resultados obtenidos en la dosificación de colectores

en el circuito de Zinc.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

Estos resultados definen el consumo del colector xantato en 15 g-

Z11/TM de mineral tratado, necesario para la flotación de los

sulfuros de zinc, en el Cuadro 13, se muestran los resultados de

los análisis químicos del Cuadro 12.

% Pb % Zn AgOz/TM % Fe Pb Zn Ag Fe

14 0.42 46.72 1.57 11.07 5.39 94.63 12.39 25.74

17 0.47 47.51 1.54 10.33 5.27 89.83 11.70 23.95

26 0.28 53.67 1.09 9.56 4.19 91.84 9.45 18.43

27 0.25 52.37 0.74 9.97 6.20 93.86 10.68 17.01

28 0.26 49.99 1.03 10.81 4.98 93.72 10.10 21.28

30 0.20 49.37 1.09 11.45 6.08 93.46 11.18 28.29

33 0.19 50.26 1.06 10.51 3.17 86.49 7.96 16.46

38 0.18 52.60 1.16 11.02 6.76 92.80 14.89 14.80

39 0.18 51.72 0.93 9.64 3.04 92.36 7.73 14.11

RECUPERACION METALICA %

PRUEBA

CONCENTRADO DE ZINC

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

29

1.4.8. Modelo cinético de Agar y Barrett.

El modelo Agar es de primer grado, es el modelo más aplicado

para escalar, el criterio de Agar, que es ampliamente conocido y

aplicado en planta, quien hizo un desarrollo para estudiar

sistemáticamente circuitos de flotación.

Rt: Recuperación acumulada para un tiempo determinado.

Ri: Ultima recuperación de la prueba.

t: Tiempo de flotación.

θ: Factor de corrección cuando t=0.

k: Constante cinética de flotación.

El objetivo de las pruebas de cinética fue definir los tiempos de

flotación para las etapas rougher, scavenger y cleaner, de los

circuitos de plomo y de zinc.

Los tiempos de flotación considerados fueron: 15, 30, 60, 120,

180, 300, 480 y 720 segundos. Las condiciones de operación de

molienda y dosificación de reactivos, fueron las siguientes (ver

Cuadro 14), en la Figura 02 y Figura 03 se muestran los gráficos

más al detalle de la cinética de flotación de los elementos

valiosos y contaminantes en cada circuito.

Cuadro 14: Resumen de dosificaciones de los circuitos.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

ITEM

REACTIVOS Molienda Ph CaO ZnSO4 NaCN A-25 A-242 MIBC CuSO4 Z-11

Flotacion de sulf. de Zn 11 8.5 900 75 25 10 10 40 0 0

Flotacion de sulf. de Pb 11 11 1000 0 0 0 0 30 600 15

Consumo de reactivos gr/TMVARIABLES

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

30

Figura 02: Recuperación del Pb en función al tiempo de flotación.

Fuente: Propia

Figura 03: Recuperación del Zn en función al tiempo de flotación

Fuente: Propia

CINETICA DE FLOTACIÓN EN EL CIRCUITO DE PLOMO

0

10

20

30

40

50

60

70

80

90

15 30 60 120 180 300 480 720

Tiempo de Flotacion: SEGUNDOS

Re

cu

pe

racio

n A

cu

mu

lad

a,

%

0

10

20

30

40

50

60

70

80

90

R-Cu

R-Pb

R-Zn

R-Ag

R-Fe

CINETICA DE FLOTACION EN EL CIRCUITO DE ZINC

0

10

20

30

40

50

60

70

80

90

100

15 30 60 120 180 300 480 750

Tiempo de Flotación: SEGUNDOS

Re

cu

pe

racio

n A

cu

mu

lad

a,

%

0

10

20

30

40

50

60

70

80

90

100

R-Cu

R-Pb

R-Zn

R-Ag

R-Fe

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

31

En la figura 02 se muestra el concentrado de Pb obtenido en

función al tiempo, el concentrado de Pb alcanza un 80 % de

recuperación en 160 segundos y la plata en 360 segundos al

80%.

La velocidad con que flotan las partículas, y por eso es

importante el tiempo de flotación. Este es una variable

fundamental de diseño y corresponde al tiempo máximo que hay

que darle a las partículas más lentas para que puedan ser

extraídas de la pulpa.

En los siguientes cuadros se muestra mayores detalles de la

cinética de flotación de minerales valiosos y contaminantes, para

las pruebas experimentales del mineral HILARION.

En la figura 03, se muestra que la recuperación al 80% de Zn

ocurre a los 44 segundos, para las curvas de R-Cu, R-Ag y R-

Pb representan valores de poca importancia ya el concentrado

que se obtiene no llegan al 1% de contenido en el concentrado

de Zn, la curva que si toma interés particular el R-Fe ya que el

fierro es un contaminante tal como se aprecia los análisis

químicos del siguiente cuadro. En general en los primeros

minutos de flotación de cualquier mineral sulfurado, se obtienen

grados de concentrado que se aproximan al grado del

concentrado final a obtener luego del tratamiento del mineral.

En el caso del mineral Hilarión, los resultados obtenidos al inicio

de las pruebas de cinética dieron los resultados siguientes:

Cuadro 15: Análisis químico para la cinética de flotación.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

CIRCUITO DE FLOTACION Tiempo Peso Cu Pb Zn Ag Fe

Sulfuros de Plomo 15 20 0.11 56.25 3.1 59.5 4.41

30 14 0.13 51.8 3.44 53.03 5.56

Sulfuros de Zinc 15 112.2 0.26 0.24 46 0.93 11.87

30 56.5 0.19 0.31 36.19 1 14.02

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

32

Se observa que el concentrado de zinc obtenido en los primeros

15 segundos de flotación tiene un grado menor al 50% y que el

contaminante principal es el hierro, que en este caso ensaya

11.87%. Caso similar no sucede con el concentrado de plomo que

tiene un grado aceptable de 56.25%, con bajo contenido de hierro

4.41%.

La razón principal del bajo grado del concentrado de zinc

obtenido, en este caso, se debe a la alta proporción de marmatita,

variedad de esfalerita con impurezas de Fe (hasta el 20%)

debido a inclusiones de pirrotita (FeS) y a veces también de

calcopirita (CuFeS2), la presencia de Cu en el concentrado de Zn

es mínimo, de baja importancia como para considerarlo como

contaminante.

1.4.9. Pruebas en ciclo cerrado.

Las pruebas de ciclo cerrado se efectuaron con 4, 5 y 7 ciclos,

con la finalidad de evaluar la configuración del esquema

propuesto en base a los datos recopilados en las pruebas de

flotación batch. Los resultados metalúrgicos se evaluaron

mediante balances realizados con los valores promedio de

leyes del mineral, concentrados y relave.

Los resultados metalúrgicos de los ciclos cerrados obtenidos se

resumen en el Cuadro 16, en el Cuadro 17, se muestra los

análisis químicos de las muestras generadas en la prueba final N°

41, y en la Figura 04, representa a todo el esquema desarrollado

para realizar la prueba N° 41, partiendo de la matriz de pruebas

realizadas anteriormente tanto en bach, ciclo abierto y ciclo

cerrado.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

33

Figura 04: Esquema del desarrollo de la prueba en ciclo cerrado N° 41.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

NaCN MIBC

10 12.3

MIBC

8.2

Cal

1000

Figura 04: Desarrollo de la prueba de flotacion N° 41 en ciclo cerrado.

ESQUEMA DEL CIRCUITO DE FLOTACION EN LA PRUEBA DE CICLO CERRADO PRUEBA 41

ZnSO4 NaCN A-242 MIBC LEYENDA

75 25 11.3 20.6 REACTIVO

MIBC gr/Tm

12.3

ZnSO4

30

A-25 Cal

11.9 900

WF-570

CuSO4 100

MIBC Z-11 MIBC 600

WF-570 MIBC

12.3 15.0 12.3

MIBC 25.0 8.2

12.3

WF-570 MIBC

25.0 8.2WF-570

50.0

MINERALMOLIENDA

Scav BulkAcond

Rougher

CONC. Pb

AcondZinc 1Acond

Zinc 2AcondZinc 3

Scavenger Zinc

RELAVEFINAL

Rougher I Zinc

CONC. Zn

Rougher Pb

Cleaner Pb 1

Cleaner Pb 2

Cleaner Zinc 1

Cleaner Zinc

FLOTACION UNITARIA

CONC.Pb UNITARIO

RVE. BULK A

Cleaner Zinc

CIRCUITO DE FLOTACION DE PLOMO

CIRCUITO DE FLOTACION DE ZINC

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

34

Cuadro 16: Análisis químico de las muestras de las pruebas en ciclo

cerrado.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

Cuadro 17: Análisis químico de muestras generadas en prueba N° 41.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

gr % Onz/T Ag % Pb % Zn % Cu % Fe Ag Pb Zn Cu Fe % Ag % Pb % Zn % Cu % Fe

CONC. CLEANER Pb 1 21.5 0.31 65.79 56.22 3.62 0.32 6.50 20.42 0.17 0.01 0.00 0.02 9.81 10.97 0.23 2.02 0.16

CONC. CLEANER Pb 2 23.6 0.34 64.46 55.47 3.62 0.20 6.59 21.96 0.19 0.01 0.00 0.02 10.55 11.89 0.25 1.38 0.18

CONC. CLEANER Pb 3 24.6 0.36 62.83 53.03 3.62 0.17 8.74 22.31 0.19 0.01 0.00 0.03 10.72 11.84 0.26 1.23 0.25

CONC. CLEANER Pb 4 26.2 0.38 61.68 51.63 3.97 0.16 9.02 23.33 0.20 0.02 0.00 0.03 11.21 12.28 0.31 1.23 0.28

CONC. CLEANER Pb 5 72.6 1.05 62.03 52.12 3.82 0.17 7.59 65.01 0.55 0.04 0.00 0.08 31.23 34.36 0.82 3.62 0.65

CONC.SCV.Pb 5 16.5 0.24 7.46 0.51 5.15 0.18 10.23 1.78 0.00 0.01 0.00 0.02 0.85 0.08 0.25 0.87 0.20

Rve. Cleaner I Pb 5 15.5 0.22 10.09 7.44 5.75 0.20 10.61 2.26 0.02 0.01 0.00 0.02 1.08 1.05 0.26 0.91 0.19

Rve. Cleaner II Pb 5 3.6 0.05 28.87 21.06 5.09 0.43 9.88 1.50 0.01 0.00 0.00 0.01 0.72 0.69 0.05 0.45 0.04

CONC. CLEANER Zn 1 59.8 0.86 1.03 0.19 49.23 0.23 9.40 0.89 0.00 0.42 0.00 0.08 0.43 0.10 8.65 4.03 0.66

CONC. CLEANER Zn 2 67.1 0.97 1.29 0.21 49.63 0.28 9.42 1.25 0.00 0.48 0.00 0.09 0.60 0.13 9.79 5.51 0.74

CONC. CLEANER Zn 3 77.9 1.12 1.45 0.24 49.25 0.32 9.97 1.63 0.00 0.55 0.00 0.11 0.78 0.17 11.28 7.31 0.91

CONC. CLEANER Zn 4 114.4 1.65 1.54 0.35 43.35 0.28 11.79 2.54 0.01 0.72 0.00 0.19 1.22 0.36 14.58 9.39 1.58

CONC. CLEANER Zn 5 256.8 3.71 1.25 0.28 49.43 0.24 10.43 4.63 0.01 1.83 0.01 0.39 2.23 0.65 37.31 18.06 3.14

CONC. SCV. Zn 5 20.8 0.30 2.28 1.07 3.60 0.14 20.17 0.68 0.00 0.01 0.00 0.06 0.33 0.20 0.22 0.85 0.49

Rve. Cleaner I Zn 5 134.8 1.95 1.42 0.56 12.67 0.17 27.56 2.76 0.01 0.25 0.00 0.54 1.33 0.69 5.02 6.72 4.36

Rve. Cleaner II Zn 5 86.6 1.25 1.77 0.59 13.66 0.18 29.74 2.21 0.01 0.17 0.00 0.37 1.06 0.46 3.48 4.57 3.02

Rve. Cleaner III Zn 5 31.6 0.46 2.15 0.78 18.80 0.24 28.98 0.98 0.00 0.09 0.00 0.13 0.47 0.22 1.75 2.22 1.07

RELAVE GENERAL 1 810.3 11.70 0.51 0.29 0.21 0.01 13.38 5.97 0.03 0.02 0.00 1.57 2.87 2.13 0.50 2.37 12.72

RELAVE GENERAL 2 820.9 11.85 0.39 0.27 0.21 0.01 13.26 4.62 0.03 0.02 0.00 1.57 2.22 2.01 0.51 2.41 12.77

RELAVE GENERAL 3 843.3 12.17 0.35 0.24 0.22 0.02 11.54 4.26 0.03 0.03 0.00 1.40 2.05 1.84 0.55 4.94 11.41

RELAVE GENERAL 4 850.0 12.27 0.35 0.24 0.26 0.02 11.30 4.29 0.03 0.03 0.00 1.39 2.06 1.85 0.65 4.98 11.27

RELAVE GENERAL 5 2549.1 36.80 0.35 0.26 0.44 0.02 11.34 12.88 0.10 0.16 0.01 4.17 6.19 6.02 3.30 14.94 33.90

CABEZA CALCULADA 6927.5 100 2.08 1.59 4.91 0.05 12.31 208.17 1.59 4.91 0.05 12.31 100 100 100 100 100

CABEZA ENSAYADA 4000.0 100 1.87 1.67 5.20 0.05 13.54

CABEZA PLOMO 6927.5 100 2.08 1.59 4.91 0.05 12.31 2.08 1.59 4.91 0.05 12.31

CABEZA ZINC 6723.4 97.05 0.50 0.27 4.79 0.04 12.07 0.50 0.27 4.79 0.04 12.07

COMBINED PRODUCTS 1-5

0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00

2.43 62.91 53.17 3.76 0.19 7.70 153.02 1.29 0.09 0.00 0.19 73.51 81.34 1.86 9.47 1.52

2.43 62.91 53.17 3.76 0.19 7.70 153.02 1.29 0.09 0.00 0.19 73.51 81.34 1.86 9.47 1.52

0.24 7.46 0.51 5.15 0.18 10.23 1.78 0.00 0.01 0.00 0.02 0.85 0.08 0.25 0.87 0.20

0.22 10.09 7.44 5.75 0.20 10.61 2.26 0.02 0.01 0.00 0.02 1.08 1.05 0.26 0.91 0.19

0.05 28.87 21.06 5.09 0.43 9.88 1.50 0.01 0.00 0.00 0.01 0.72 0.69 0.05 0.45 0.04

8.31 1.32 0.27 48.20 0.26 10.41 10.95 0.02 4.01 0.02 0.87 5.26 1.42 81.61 44.29 7.03

0.30 2.28 1.07 3.60 0.14 20.17 0.68 0.00 0.01 0.00 0.06 0.33 0.20 0.22 0.85 0.49

1.95 1.42 0.56 12.67 0.17 27.56 2.76 0.01 0.25 0.00 0.54 1.33 0.69 5.02 6.72 4.36

1.25 1.77 0.59 13.66 0.18 29.74 2.21 0.01 0.17 0.00 0.37 1.06 0.46 3.48 4.57 3.02

0.46 2.15 0.78 18.80 0.24 28.98 0.98 0.00 0.09 0.00 0.13 0.47 0.22 1.75 2.22 1.07

84.79 0.38 0.26 0.32 0.02 11.91 32.02 0.22 0.27 0.01 10.10 15.38 13.85 5.50 29.65 82.07

Conc. Celda Unit. Pb ( 1-5 )

Conc. Cleaner Pb ( 1-5 )

PRUEBAS EN CICLO CERRADO

Resultados del la Prueba de Ciclo Cerrado ( Prueba 41)

DESCRIPCIONPESO ENSAYE QUIMICO CONTENIDO METALICO RECUPERACION

Conc. Cleaner Pb ( 1-5 )

Conc. Scv. Pb 5

Rve. Cleaner I Pb 5

Rve. Cleaner II Pb 5

Conc. Cleaner Zn ( 1-5 )

Conc. Scv. Zn 5

Rve. Cleaner I Zn 5

Rve. Cleaner II Zn 5

Rve. Cleaner III Zn 5

Rve General ( 1-5 )

Fuente: Laboratorio Chapi S.A.C.

Tabla 15: Analisis quimico de las muetras generadas en la prueba N° 41.

Pb *Ag Zn Cu Fe Pb Ag Zn Cu Fe

25 58,80 65,46 2,98 0,18 5,11 83,47 83,00 1,36 8,48 0,89

34 58,97 65,42 3,33 0,17 5,58 83,28 85,52 1,51 7,73 0,97

36 56,77 60,07 3,66 0,19 6,25 84,93 80,25 1,76 9,43 1,15

40 57,06 60,63 3,82 0,18 7,35 87,02 82,57 1,87 9,13 1,38

41 52,17 55,11 3,88 0,17 8,53 84,80 80,00 2,03 9,05 1,71

25 0,50 1,56 45,84 0,25 12,45 3,13 8,74 92,44 51,91 9,64

34 0,31 1,57 50,78 0,31 10,73 1,69 7,64 88,72 54,33 7,20

36 0,35 1,32 49,61 0,24 10,47 2,06 6,87 92,97 46,78 7,54

40 0,19 1,05 51,68 0,27 10,13 1,07 5,16 91,44 49,09 6,88

41 0,27 0,96 49,47 0,31 12,41 1,54 4,89 90,55 57,85 8,72

Recuperación Metálica: %Concent,

PL

OM

OZ

INC

Ensayes: %, *Onz/TMTEST

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

35

1.5. Balance metalúrgico proyectado para el mineral de Hilarión.

El balance metalúrgico de los concentrados nos permitirá hacer una

evaluación preliminar de los flujos de caja. Tal como se observa en los

siguientes balances para ambos concentrados finales, el mineral de

HILARION si alcanza calidades de concentrado comercialmente

aceptables. Ver Cuadro 01.

1.6. Estimación de la valorización económica de los concentrados.

Se realiza una valorización preliminar de los concentrados para

determinar su calidad de concentrado puesto en el mercado, hacer un

flujo de fondos, y determinar el costo de una planta de beneficio de

minerales para este determinado proyecto minero metalúrgico.

Se consideran 360 días de operación al año, con una producción diaria

de 3500 TMD, las leyes de recuperación obtenidas en la prueba de ciclo

cerrado N° 41 y el precio promedio de los metales del 2014.

Cuadro 18: Balance proyectado anual de producción de concentrados

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

Para realizar los cálculos de una futura valorización de concentrados se

consideraron los precios promedios de los metales del 2000 al 2014

Precio promedio Anual Ag: 14.15 $/Oz

Precio promedio Anual Pb: 1444.59 $/TM

Precio promedio Anual Zn: 1736.60 $/TM

Fuente de datos: BOLSA DE METALES DE LONDRES.

A. AJUSTANDO EL PESO: Por manipuleo -1%

Cc Pb (humedad: 9.8) 27082.13 TMS

Cc Zn (humedad: 8.1) 113216.12 TMS

B. C: AJUSTANDO EL CONTENIDO FINO Y PAGABLE: Por

recuperación metalúrgica en fundición al 95%

PRODUCTO T.M.S. % Peso % Cu % Pb. % Zn. Ag Oz/TM % Fe.

Cabeza 1260000 100 0.04 1.67 5.20 1.87 13.50

Conc. Pb. 30331 2.41 0.26 58.70 3.47 61.41 5.28

Conc. Zn. 124521 9.88 0.25 0.47 49.11 1.54 11.11

Relave 1105148 87.71 0.02 0.24 0.30 0.48 9.50

BALANCE PROYECTADO Ensayes

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

36

Cc Pb 15102.35 TMF

Cc Zn 52820.41 TMF

D: VALOR DEL CONCENTRADO NETO: Valor del concentrado sin

considerar castigos ni premios.

Cc Pb 33406393.3 UU$

Cc Zn 109972099.8 UU$

E: COSTO DE MAQUILA: Costo de refinación.

Cc Pb 13541063.2 UU$

Cc Zn 56608058.15 UU$

F: AJUSTE DE MAQUILA POR ESCALADORES: Valor adicional

cuando el precio del metal este por encima del pactado.

Cc Pb 574141.08 UU$

Cc Zn 3192694.48 UU$

G: PENALIDADES: Precio pagado por contaminantes por encima de

los límites permisibles.

Cc Pb 0.00 UU$

Cc Zn 1729376.18 UU$ (Cd, Fe)

H: OTROS METALES PAGABLES: Ag: Precio pagado por los

contenidos de metales preciosos en el Cc Plomo.

Ag en: Cc Pb 14079942.73 UU$

Ag en: Cc Zn 0.00 UU$

I: FOB

Cc Pb 15165.59 UU$

Cc Zn 62260.30 UU$

J: VALOR DEL CONCENTRADO

Cc Pb 42493411.98 UU$

Cc Zn 48379710.72 UU$

TOTAL VENTAS: 55 133 381 U$$ Anuales

Neto (impuestos: 30%): 38 593 367 U$$ Anuales

Se concluye que el análisis preliminar de ingresos por ventas de

concentrados con estas calidades obtenidas a nivel laboratorio, en un

escenario conservador se obtendría 38 593 367 U$$ ingresos anuales,

manteniendo los precios promedios de los metales del 2000 al 2014.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

37

1.7. Penalidades por: As, Sb, Hg, Cd, Bi y otros, premios por: Au y Ag.

En los concentrados de Plomo y Zinc.

Las penalidades las generan los elementos contaminantes que se

encuentran por encima de los límites permisibles para la refinarías, y en

la cual se paga una sanción económica, debido a que ocasiona pérdidas

en el proceso de fundición o pueden afectar a la legislación ambiental.

En cuanto a los premios de los concentrados, provienen del contenido

de metales preciosos.

En el concentrado Plomo se tiene los contaminantes más significantes

al Fe + Zn: 6.51% se encuentra por debajo del límite, el Bi: 0.28%

excede el limite permisible, los demás elementos están por debajo de los

límites permisibles y como premio se tiene 85 Oz/TM, no presenta

contenido de Oro.

En el concentrado de Zinc, los contaminantes principales son el Fe:

12.89% y Cd: 0.35% los demás elementos cumplen con los límites

permisibles, el contenido de plata no alcanza un contenido pagable.

Todos estos valores los podemos ver el Cuadro 19.

Cuadro 19: Análisis químico de los concentrados

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

38

CAPITULO II

2. DIMENSIONAMIENTO DE LOS EQUIPOS DE PLANTA

CONCENTRADORA.

El Diseño de la planta se ha realizado con los datos del balance Metalúrgico

Proyectado.

El diagrama de flujo propuesto es una alternativa para el procesamiento del

mineral de Hilarión, con el cual se ha diseñado la planta concentradora y

estimado el costo de inversión y operación.

En el diagrama de flujo se contempla que la sección de chancado será

de 3 etapas, teniendo el producto final una granulometría de 100% –1/2’’.

Las tolvas de finos deben tener una capacidad mínima de un día de

operación.

La Sección molienda contempla 2 circuitos en paralelo. Cada circuito

constara de un molino de 13’ x 15’ y 2 ciclones D-20” y se incluirán celdas

unitarias en la descarga de los molinos.

El esquema de flotación propuesto, fue evaluado satisfactoriamente

mediante pruebas de ciclo cerrados, En el esquema, se propone la flotación

de los sulfuros de plomo – plata diferencialmente y los sulfuros de Zinc en

una segunda etapa de flotación.

Se producirán dos concentrados uno de Plomo y otro de Zinc que serán

enviados a los espesadores y luego filtrados. La granulometría de ambos

concentrados es fina (Pb: 74.55% -m200 y Zn: 88.36% -m200), se

recomienda los filtros de presión que trabajan con granulometría más fina.

Adicionalmente se diseñó un tratamiento de relaves, el cual incluye un

espesamiento del relave final como una etapa de recuperación de agua y

remanentes de reactivos, luego del espesamiento se clasifica en ciclón D-

18 METSO, para obtener finos y gruesos, los finos pasaran a la presa de

relaves y los gruesos serán bombeados a interior de mina, que será usado

como relleno hidráulico con mayores detalles se puede ver en la Figura 26.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

39

2.1. Criterios generales de escalamiento de laboratorio a nivel

industrial.

Estudios sobre la materia han demostrado que los parámetros

determinados por los métodos descritos, son directamente escalables a

otras condiciones de interés. En términos generales, el criterio de

escalamiento propuesto por el grupo de investigadores encabezados por

J.A. Herbst es el siguiente:

1° la función selección especifica Si, dentro de los rangos

normales de las distintas variables de operación y diseño es

constante y determinada solamente por características

intrínsecas del mineral.

2° la función fractura Bi es igualmente invariable.

Lo anterior es particularmente valido frente a variaciones en el nivel de

llenado del molino y velocidad de giro, Sin embargo se han observado

importantes efectos de la distribución de tamaño de carga de bolas y el

diseño de algunos revestimientos, también se han observado efectos no

tan importantes del porcentaje de sólidos en el molino y del grado de

finesa del producto descargado.

En la presente discusión, abordaremos por separado los problemas de

diseño de celdas, circuitos de flotación, basados en resultados

metalúrgicos y parámetros obtenidos a escala laboratorio.

La flotación se considera como un proceso cinético, proporciona una vía

simple de solución al problema de escalamiento enfocado al diseño de

circuitos industriales. Jaime Sepulveda.

Por todo esto se recomienda que el ensayo de laboratorio o piloto a ser

escalado sea ejecutado bajo condiciones lo más cercana posibles a la

situación proyectada.

La tercera LEY DE LA CONMINUCION, desarrollada por Bond, tiene

un carácter netamente empírico y su objetivo fue establecer una

metodología confiable para dimensionar equipos y circuitos de

conminucion, este método proporciona una primera estimación del

consumo real de energía necesario para triturar y/o moler un material

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

40

determinado en un equipo de conminución a escala industrial, con un

error de +-20%, sin embargo debido a su simplicidad, el procedimiento

estándar de Bond continua siendo utilizado en la industria minera para

dimensionar chancadoras y molinos de bolas a escala de piloto,

semiindustrial e industrial.

De acuerdo a los estipulado por Bond, el parámetro de Work index es

función del mineral, del equipo de conminución y de las condiciones de

operación. Tenemos entonces la siguiente expresión para determinar la

energía necesaria para reducir un mineral desde un tamaño inicial F80

hasta un producto de tamaño P80, conociendo previamente el Work

índex.

Tercera Ley de Bond:

2.1.1. Parámetros básicos de producción para el diseño de planta.

Los parámetros generales para el diseño de planta concentradora

polimetálica se basan en la capacidad que se desea procesar,

disponibilidad de los equipos, humedad, consumo de energía,

índice de trabajo, etc.

Siendo las leyes de cabeza Pb: 1.67%, Zn: 5.2% y Ag: 1.87

Oz/TM, y cuyo tonelaje producido por mina 3500 TMD, En

cuanto a la calidad de concentrados se llega a obtener en

concentrado de Pb: 58.7% con una recuperación de 85.14% y la

Ag: 61.41 Oz/TM, con una recuperación de 79.55% y libre de

contaminantes. En el concentrado de Zinc se concentra hasta un

50.89% con una recuperación de 90.91%, presenta como

contaminante al Fe: 11%

E

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

41

Cuadro 20: Tonelaje Nominal para el diseño de planta.

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

2.2. Sección de Chancado.

En una planta de procesamiento de minerales, la reducción de tamaño

del mineral se realiza en una secuencia de etapas. Esta reducción de

tamaño permite una clasificación y métodos empleados. El termino

chancado se aplica a la conminucion del material extraído de mina, y se

subdivide en etapas, los límites entre ellos no son rígidos, en la tabla se

presentan los rangos de aplicación de cada una de las etapas de

reducción de tamaño y consumo promedio de energía involucrados en

cada una de ellas.

Cuadro 21: Ratios de parámetros para la sección chancado.

Fuente: Trituración y molienda de minerales TECSUP

Al decidir entre una chancadora primaria tenemos chancadora giratoria y

chancadora de mandíbula, para una aplicación particular el principal

factor es el tamaño máximo del mineral que deberá tratarse, la

capacidad requerida, el costo de capital y costo de mantenimiento.

Las chancadoras secundarias toman carga más liviana puesto que

reciben el producto de la etapa primaria, las chancadoras usadas en

chancado secundario y terciario son esencialmente las mismas excepto

para el chancado terciario que usa una abertura de salida más fina,

estas dos etapas se realizan con chancadoras de cono.

ETAPA Sub-etapa Rango Tamaño Ratio Reduccion Consumo Energia

Primario 100 a 10 cm 4/1 max: 8/1 0,3 a 0.4 Kw h/TM

Secundario 10 a 1 cm 3/1 max: 5/1 0.3 a 2 Kw h/TM

Terceario 1 a 0.5 cm 2/1 max: 3/1 0.4 a 3 Kw h/TM

CHANCADO

TM/Dia Disponibilidad Hr operación Humedad Otros

CHANCADO 3500 66.6 16 3

MOLIENDA 3500 97 24 3 15.67 Kwh/TM

FLOTACION 3500 97 24 - 3.2 gr/cc

FILTRADO Pb 84.78 83 20 8.5 5.46 gr/cc

FILTRADO Zn 325.14 83 20 9 4.05 gr/cc

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

42

Cuadro 22: Distribución granulométrica del Alimento a chancado

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

Cuadro 23: Distribución granulométrica del producto de chancado

Fuente: Laboratorio Metalúrgico Chapi S.A.C.

Tamaño

Malla Micrones Pass Acum Parcial D80 - D50

20" 500000 100 0 0 0

12" 300000 84.5 15.5 15.5 274576

8" 200000 66.8 33.2 17.7 131148

5" 125000 48.5 51.5 18.3 0

4" 100000 40.1 59.9 8.4 0

3 5/8" 90000 36.8 63.2 3.3 0

3 1/2" 87700 36 64 0.8 0

3" 75000 31.6 68.4 4.4 0

2 5/8" 63000 27.4 72.6 4.2 0

2" 50000 23.1 76.9 4.3 0

1.625 40000 19.7 80.3 3.4 0

1 1/4" 31500 16.3 83.7 3.4 0

7/8" 22400 13.2 86.8 3.1 0

5/8" 16000 11.2 88.8 2 0

1/2" 12700 10.4 89.6 0.8 0

7/16" 11200 10 90 0.4 0

2.5 8000 8.9 91.1 1.1 0

3.5 5600 7.8 92.2 1.1 0

5 4000 7 93 0.8 0

10 2000 6.1 93.9 0.9 0

16 1000 4.9 95.1 1.2 0

60 250 2.4 97.6 2.5 0

200 74 0.9 99.1 1.5 0

-200 -74 0 100 0.9 0

Total: 100

Distribución Granulométrica del mineral de mina

Tamaño Partícula % en Peso

PRODUCTO FINAL DE CHANCADO

% D80

Malla Micrones Pass µ

1/2" 12700 100 0

7/16" 10000 80.6 9917

3/8" 9500 77 0

4/9" 9000 73.3 0

3/4" 8500 69.6 0

5/18" 7500 62.3 0

1/4" 6350 54 0

3 2/3 5000 44.5 0

4 4750 42.9 0

10 2000 24.4 0

16 1000 16.6 0

35 500 11.3 0

60 250 7.8 0

120 125 5.1 0

200 74 3.5 0

250 63 0.4 0

-400 -74 0 0

Tamaño Partícula

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

43

2.2.1. Diseño de la sección chancado.

El diseño de esta sección se toma en cuenta el funcionamiento

practico de los equipos por ejemplo: una chancadora de quijadas

opera en circuito abierto, una chancadora cónica secundaria

también trabaja en circuito abierto y una chancadora terciaria

opera en circuito cerrado siempre debido a que es la última

oportunidad para fracturar las partículas que resultaron de

mayores tamaños en la descarga de set.

El producto final de chancado será la alimentación a molienda

cuyo tamaño de partícula al 80% es 9917 micrones, se considera

este como producto final de Chancado porque con esta

distribución de tamaño de partículas se realizó la prueba de

INDICE DE TRABAJO.

Densidad aparente: 1.8 gr/cc.

Wi de impacto: 17.08 Kw-h/TM.

Humedad : 3

2.2.2. Dimensionamiento de los equipos del área de chancado.

Como punto inicial vemos la distribución de tamaños de partículas

del mineral de mina, (ver Cuadro 22) siendo el tamaño máximo

de 50 cm, a continuación se determinara el tonelaje para

chancado considerando los parámetros básicos para esta

sección.

Tratamiento nominal TMD 3500

Tonelaje real (3500/16+10%) TMHr 262.5

Operación horas por día hrs 16

Disponibilidad de Chancado % 66.6

ALIMENTADOR DE GRUESOS

Modelo Artesa

Capacidad 300 TMH

Motor 25 Hp

Ancho 914 mm

Ver anexo 1: Catalogo de apron feeder METSO

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

44

GRIZZLY

Alimento al Grizzly 262.5 TMSPH

Eficiencia de Tamizado, % 70 %

Separación de Barras: 4 pulgadas

% Passante en el mineral 40.1 menos 4"

Tonelaje menor a 4 pulgadas 105.26 TMSPH

Tonelaje tamizado en el grizzly: 73.68 TMSPH

Alimento a la Chancadora 188.82 TMSPH

Figura 05: Alimentador de orugas – Modelo ARTESA 914 mm.

Figura 06: Grizzly de 4” de abertura en 45°.

Propiedad Intelectual de la Universidad Nacional de San Agustín de Arequipa

45

Fin

os

del

Gri

zzly

Tam

año

Peso

Tam

año

Peso

Tam

año

Peso

Malla

Mic

rones

Pass

Acum

Parc

ial

D8

0 -

D50

TM

S/H

rP

eso

Parc

ial

Pasante

D8

0 -

D50

TM

S/H

rP

eso

Parc

ial

Pasante

D8

0 -

D50

TM

S/H

r

20

500000

100

00

00

00

100

314374

0.0

00.0

00.0

0100.0

00.0

00

12"

300000

84.5

15.5

15.5

274576

40.6

915.5

21.5

78.5

040.6

90.0

00.0

0100.0

00.0

00

8"

200000

66.8

33.2

17.7

131148

46.4

617.7

24.6

53.8

188668

46.4

60.0

00.0

0100.0

00.0

00

5"

125000

48.5

51.5

18.3

048.0

418.3

25.4

28.4

048.0

40.0

00.0

0100.0

00.0

00

4"

100000

40.1

59.9

8.4

022.0

58.4

11.7

16.7

022.0

50.0

00.0

0100.0

00.0

00

3 5

/8"

90000

36.8

63.2

3.3

08.6

60.9

91.4

15.3

02.6

06.0

68.2

391.8

06.0

64

3 1

/2"

87700

36

64

0.8

02.1

00.2

40.3

15.0

00.6

31.4

72.0

089.8

76385

1.4

70

3"

75000

31.6

68.4

4.4

011.5

51.3

21.8

13.2

03.4

78.0

910.9

778.8

08.0

85

2 5

/8"

63000

27.4

72.6

4.2

011.0

31.2

61.8

11.4

03.3

17.7

210.4

768.3

07.7

17

2"

50000

23.1

76.9

4.3

011.2

91.2

91.8

9.6

03.3

97.9

010.7

257.6

07.9

01

1.6

25

40000

19.7

80.3

3.4

08.9

21.0

21.4

8.2

02.6

86.2

58.4

849.1

06.2

47

1 1

/4"

31500

16.3

83.7

3.4

08.9

31.0

21.4

6.8

02.6

86.2

58.4

840.6

06.2

48

7/8

"22400

13.2

86.8

3.1

08.1

40.9

31.3

5.5

02.4

45.7

07.7

332.9

05.6

96

5/8

"16000

11.2

88.8

20

5.2

50.6

0.8

4.7

01.5

83.6

84.9

927.9

03.6

75

1/2

"12700

10.4

89.6

0.8

02.1

00.2

40.3

4.3

00.6

31.4

72.0

025.9

01.4

70

7/1

6"

11200

10

90

0.4

01.0

50.1

20.2

4.2

00.3

20.7

41.0

024.9

00.7

35

2.5

8000

8.9

91.1

1.1

02.8

90.3

30.5

3.7

00.8

72.0

22.7

422.2

02.0

21

3.5

5600

7.8

92.2

1.1

02.8

90.3

30.5

3.3

00.8

72.0

22.7

419.5

02.0

21

54000

793

0.8

02.1

00.2

40.3

2.9

00.6

31.4

72.0

017.5

01.4

70

10

2000

6.1

93.9

0.9

02.3

60.2

70.4

2.5

00.7

11.6

52.2

415.2

01.6

54

16

1000

4.9

95.1

1.2

03.1

50.3

60.5

2.0

00.9

42.2

02.9

912.2

02.2

05

60

250

2.4

97.6

2.5

06.5

60.7

51.0

1.0

01.9

74.5

96.2

36.0

04.5

94

200

74

0.9

99.1

1.5

03.9

40.4

50.6

0.4

01.1

82.7

63.7

42.2

40

2.7

56

-200

-74

0100

0.9

02.3

60.2

70.4

0.0

00.7

11.6

52.2

40.0

01.6

54

Tota

l:100

262.5

71.9

3100

0188.8

273.6

8100

76385

73.6

84

% e

n P

eso

% e

n P

eso

% e

n P

eso

Ali

men

to a

l G

rizzly

Ali

men

to a

la C

han

cad

ora

Pri

mari

aT

am

añ

o P

art

ícu

la

Ta

bla

20

: A

na