WATERblue H - herborner-pumpen.de · Frecuencia 100 Hz Conexión 3 350 V Datos del motor del tipo...

Transcript of WATERblue H - herborner-pumpen.de · Frecuencia 100 Hz Conexión 3 350 V Datos del motor del tipo...

Bomba de circulación autoaspirante para agua de baño

WATERblue-H WATERblue-K

Traducción de las instrucciones de servicio originales

Manual de manejo Tipo de construcción

Herborner Pumpentechnik GmbH & Co KG | Littau 3-5 | DE-35745 Herborn | Telefon: +49 (0) 27 72 / 933-0Telefax: +49 (0) 27 72 / 933-100 | E-mail: [email protected] | www.herborner-pumpen.de

A-WH 05 ES

HH-PMH-WS

KK-PMK-WS

Derechos de autorQueda prohibida la transmisión y reproducción del presente documento, así como usar e informar de su contenido a ter-ceros sin la debida autorización expresa. Su incumplimiento conllevará la indemnización por daños y perjuicios.Reservados todos los derechos.

TraducciónEn caso de suministrarse el equipo a países del EEE, se debe traducir el manual de manejo al idioma del país en donde va a ser utilizado.En caso que el texto traducido contenga inexactitudes, éstas se deben aclarar consultando el manual de manejo original (en alemán) o se debe contactar con el fabricante.

Herborn, 30/01/2014 .................................................................... Firma (Dirección)

Declaración de conformidad CE

Herborner Pumpentechnik GmbH & Co KG Littau 3-5, DE-35745 Herborn

La señora J.Weygand ha recibido poderes legales para compilar las documentaciones técnicas.

Herborner Pumpentechnik GmbH & Co KG J. Weygand Littau 3-5, DE-35745 Herborn

Por la presente declaramos que la

Bomba de circulación autoaspirante para agua de baño

WATERblue-H/ H-PM/ H-WSWATERblue-K/ K-PM/ K-WS

cumple todas las disposiciones aplicables de la Directiva europea sobre maquinaria 2006/42/CE.La máquina cumple también todas las disposiciones aplicables de las siguientes directivas europeas:

- Directiva 2004/108/CE, Anexos I y II

Herborner Pumpentechnik GmbH & Co KG | Littau 3-5 | DE-35745 Herborn | Teléfono: +49 (0) 27 72 / 933-0Fax: +49 (0) 27 72 / 933-100 | Correo electrónico: [email protected] | www.herborner-pumpen.de

Original

Índice

5

Índice

1 Generalidades ............................................. 61.1 Uso conforme a lo previsto ........................... 61.2 Vista de explosión ......................................... 71.2.1 Vista de explosión WATERblue-H ................. 71.2.2 Vista de explosión WATERblue-K ................. 81.3 Piezas de desgaste ....................................... 91.4 Datos técnicos............................................... 91.4.1 Definición del modelo .................................... 91.4.2 Impulsores ..................................................... 91.4.3 Instalación ..................................................... 91.4.4 Tipos de servicio ........................................... 91.4.5 Obturación para ejes ................................... 101.4.6 Accionamiento............................................. 101.4.7 Dimensiones, pesos, datos de

rendimiento ................................................. 111.4.8 Datos generales .......................................... 112 Seguridad ................................................... 122.1 Indicaciones/aclaraciones ........................... 122.1.1 Identificación de la máquina........................ 122.2 Sistemas de seguridad incorporados .......... 132.3 Interfaces de la bomba................................ 132.4 Medidas de seguridad ................................. 142.5 Obligaciones de la compañía explotadora ... 143 Indicaciones generales de peligro .......... 153.1 Peligros ....................................................... 153.2 Zonas de peligro de la bomba..................... 153.3 Personal de montaje, operación y mante-

nimiento....................................................... 153.4 Montaje de piezas de repuesto y de des-

gaste ........................................................... 153.5 Procedimientos de desconexión ................. 164 Transporte .................................................. 174.1 Transporte y embalaje ................................ 174.1.1 Suministro (también de piezas de repues-

to y de recambio) ........................................ 174.1.2 Almacenamiento provisional ....................... 174.2 Transporte hasta el lugar de instalación

(por parte del cliente) .................................. 174.2.1 Transporte con carretilla de horquilla .......... 174.2.2 Transporte con grúa .................................... 185 Instalación / Montaje ................................. 195.1 Instalación ................................................... 195.2 Dimensiones ............................................... 205.2.1 Dimensiones WATERblue-H ........................ 205.2.2 Dimensiones WATERblue-K ........................ 215.3 Datos técnicos............................................. 225.4 Conexión eléctrica....................................... 225.5 Guardamotor ............................................... 235.6 Control del sentido de giro .......................... 235.6.1 Cambio del sentido de giro ......................... 235.7 Figuras de la conexión del motor ................ 245.7.1 Conexión del conductor frío ........................ 245.8 Funcionamiento del convertidor de fre-

cuencias ...................................................... 255.9 Tendido de tuberías..................................... 255.10 Protección anticongelante ........................... 256 Puesta en servicio..................................... 266.1 Modos de servicio y frecuencia de puesta

en servicio ................................................... 26

6.2 Arranque ..................................................... 267 Mantenimiento/limpieza ............................ 277.1 Mantenimiento............................................. 277.2 Indicaciones de mantenimiento en caso

de periodos prolongados de inactividad...... 287.3 Lubricación de cojinetes.............................. 287.4 Juntas.......................................................... 287.5 Pintura ......................................................... 287.6 Limpieza ...................................................... 287.7 Limpieza de la cesta filtrante....................... 297.8 Pares de apriete para tornillos y tuercas..... 297.9 Eliminación de residuos .............................. 298 Avería/causa/subsanación ....................... 309 Desmontaje/montaje ................................. 329.1 Desmontaje ................................................. 329.2 Montaje ....................................................... 349.3 Desmontaje y montaje de un motor PM ...... 36

Índice de figuras

Figura 1 Llenado de la carcasa del filtro (ejemplo WATERblue-H) .............................................. 6

Figura 2a Vista de explosión WATERblue-H ................. 7Figura 2b Vista de explosión WATERblue-K .................. 8Figura 3 Aspiración inundada (ejemplo WATER-

blue-H) ........................................................... 9Figura 4 Servicio de alimentación (ejemplo WATER-

blue-H) .............................................................9Figura 5 Placa indicadora de tipo .............................. 13Figura 6 Interfaces de la bomba (ejemplo WATER-

blue-H) ......................................................... 13Figura 7 Transporte con grúa (ejemplo WATER-

blue-H) ......................................................... 18Figura 8a Dimensiones WATERblue-H ........................ 20Figura 8b Dimensiones WATERblue-K ........................ 21Figura 9 Tapones roscados de la carcasa (ejemplo

WATERblue-H) ............................................ 25Figura 10 Aviso de la carcasa del filtro ....................... 26

Generalidades

6

PrecauciónAntes de conectar la bomba debe llenarse completamente la carcasa del filtro.Abra para ello la tapa del filtro (véase la figura).

1 Generalidades1.1 Uso conforme a lo previsto

La bomba de circulación autoaspirante para agua de baño WATERblue-H/ WATERblue-K, con filtro de pelo y pelusas integrado, es especialmente adecuada para la circulación y el filtrado de aguas de baño, agua dulce, agua de mar, agua potable y otros líquidos que contengan sustancias gruesas.Se utiliza en piscinas cubiertas, al aire libre y experiencia, parques acuáticos, salas de deporte sobre hielo, instalacio-nes de ocio y de hotel para toboganes de agua, atracciones, sistemas de tratamiento del agua, fuentes e instalaciones industriales y de recuperación de calor.Modelo WATERblue-H/ WATERblue-KBomba de circulación autoaspirante para agua de bañoModelo WATERblue-H-PM/ WATERblue-K-PMBomba de circulación autoaspirante para agua de baño con ahorro de energía y motor PM (motor de imán permanente) con unos niveles de eficiencia máximos para el servicio con convertidor de frecuenciaModelo WATERblue-H-WS/ WATERblue-K-WSBomba de circulación autoaspirante para agua de baño con motor de corriente alterna (230 V)

La bomba está concebida única y exclusivamente para la finalidad arriba indicada. Cualquier otra utilización o modifi-cación sin el consentimiento previo por escrito del fabricante se considerará no reglamentaria. Por consiguiente, el fabri-cante no asume ninguna responsabilidad por los daños que de ello se derivaran. El riesgo recae exclusivamente sobre la compañía explotadora.

¡Atención!En caso de que falten dispositivos de seguridad, la bomba puede sufrir daños.El sistema de bombeo debe cumplir la normativa y todos los dispositivos de seguridad deben estar completamente montados y operativos.Solo entonces se puede poner la bomba en servicio.

Figura 1 Llenado de la carcasa del filtro (ejemplo WATERblue-H)

PeligroEl bombeo de líquidos inflamables o explosivos conlleva peligro de muerte.No bombee líquidos inflamables o explosivos.

PrecauciónEl bombeo de líquidos que corroan químicamente el material de la bomba o que contengan componentes abrasi-vos daña la bomba.

La empresa explotadora es la única responsable de usar reglamentariamente los medios utilizados en la bomba y, por consiguiente, de los peligros vinculados.

ImportanteLa utilización reglamentaria incluye el cumplimiento de las instrucciones de manejo y mantenimiento especificadas por el fabricante.

Generalidades

7

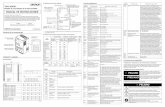

1.2 Vista de explosión

1.2.1 Vista de explosión WATERblue-H

Figura 2a Vista de explosión WATERblue-H

Componentes

001 Carcasa de filtro002 Cesta filtrante003 Tapa de filtro023 Centraje024 Cierre101 Carcasa de la bomba113 Carcasa intermedia230 Impulsor320.1 Rodamiento (no del lado de accionamiento)320.2 Rodamiento (lado de accionamiento)412.1 Junta tórica412.2 Junta tórica

412.3 Junta tórica420 Anillo retén433 Cierre mecánico554 Arandela802 Motor monobloque819 Eje del motor831 Volante del ventilador832 Tapa del ventilador903 Tapón roscado920 Tuerca940 Chaveta

Generalidades

8

1.2.2 Vista de explosión WATERblue-K

Figura 2b Vista de explosión WATERblue-K

Componentes

001 Carcasa de filtro002 Cesta filtrante003 Tapa de filtro023 Centraje024 Cierre101 Carcasa de la bomba113 Carcasa intermedia182 Pie230 Impulsor320.1 Rodamiento (no del lado de accionamiento)320.2 Rodamiento (lado de accionamiento)412.1 Junta tórica

412.2 Junta tórica412.3 Junta tórica420 Anillo retén433 Cierre mecánico554 Arandela802 Motor monobloque819 Eje del motor831 Volante del ventilador832 Tapa del ventilador903 Tapón roscado920 Tuerca940 Chaveta

002 003 101 554 023 412.1 940 420 320.2 320.1

903 001 412.2 230 113 819 182 802

832

920

412.3

024 433 831

Generalidades

9

H-040-110B-H-0022H-W3A-PED

Tipo de construcciónH= WATERblue-HK= WATERblue-KDiámetro nominal tubería de presión DN [mm]Dimensiones constructivasVersiónEjecuciónPotencia del motor [kW]Ejemplo: 002 = 0,25 kWVelocidad de rotación2 = 3000 (60 Hz: 3600) rpmTipo de motorH = EstándarP = Motor de imán permanenteW = Motor monofásico de corriente

alternaTipo de materialW3A = WATERblue-HW3B = WATERblue-KConvertidor de frecuenciaPED = modelo PEDPEDW = modelo PEDW

1.3 Piezas de desgaste

Las determinaciones para seleccionar las piezas de desgas-te hacen referencia al uso inicial por un periodo de uso de dos años, de acuerdo con la directiva DIN 24296.

Piezas de desgaste Número de bombas(si existen) 1 2 3 4 5 6-7 8-9 10-...

Impulsor 1 1 1 1 2 2 2 20 %Cierre mecánico 1 1 1 2 2 2 3 25 %

Rodamientos - juego 1 1 1 2 2 2 3 25 %Junta de laberinto 1 1 1 2 2 2 3 25 %

Juntas - juego 2 4 6 8 8 9 12 150 %

1.4 Datos técnicos

1.4.1 Definición del modelo

Ejemplo:

1.4.2 Impulsores

Se utilizan ruedas multicanal cerradas para medios de bombeado que van de limpios a ligeramente sucios.

1.4.3 Instalación

Las bombas se pueden suministrar en disposición horizontal:

Disposición horizontal de la bomba(Ejemplo: WATERblue-H)

1.4.4 Tipos de servicio

Figura 4 Servicio de alimentación (ejemplo WATERblue-H)

La bomba trabaja en función de las condiciones de servicio. La bomba puede trabajar en servicio de aspiración o de alimentación.

Figura 3 Aspiración inundada (ejemplo WATERblue-H)

Generalidades

10

PrecauciónUn calentamiento no permitido provo-cará daños en el motor trifásico.Para los motores trifásicos (IE2), respete una tolerancia de tensión de ± 10% de acuerdo con la norma DIN EN 60034-1.Para los motores de corriente alterna, respete una tolerancia de tensión de ± 5%.Los motores PM únicamente pue-den funcionar con un convertidor de frecuencia adecuado, y no pueden funcionar directamente desde la red.

Datos del motor generales

Forma constructiva IM B5

Conexión de motor Específica del fabricante

Tipo de protección IP 55

Clase de aislamiento VDE 0530

F

Datos del motor del tipo de construcción H

Velocidad de rotación 2900 (3000) rpm

Frecuencia 50 (60) Hz

Conexión ≤ 2,6 kW 230 5 / 400 3 (460 3) V

Conexión ≥ 3,0 kW 400 5 / 690 3 (460 5) V

Datos del motor del tipo de construcción H-PM

Velocidad de rotación 3000 rpm

Frecuencia 100 Hz

Conexión 3 350 V

Datos del motor del tipo de construcción H-WS

Velocidad de rotación 2900 rpm

Frecuencia 50 Hz

Conexión 230 V, monofásico

Las soluciones específicas de clientes pueden diferir de los datos estándar.

1.4.5 Obturación para ejes

La obturación para ejes del lado de la bomba es, en todos los modelos, un cierre mecánico exento de mantenimiento e independiente del sentido de rotación.Por el lateral de bomba, todos los motores están equipados con un cierre especial contra las salpicaduras de agua.

PrecauciónSi la bomba funciona en seco, el cierre mecánico sufrirá daños.Procure que las superficies de desliza-miento reciban la suficiente refrigera-ción y lubricación.

1.4.6 Accionamiento

La versión estándar de la bomba se acciona mediante un motor trifásico de alta eficiencia (IE2). La refrigeración del motor se efectúa mediante la transmisión del calor al aire ambiental a través de las aletas de refrigeración.En las bombas del modelo WATERblue-H-PM/WATERblue-K-PM, un motor sincrónico con excitación permanente para el funcionamiento con convertidor de frecuencia acciona la bomba. ¡Observe las instrucciones de servicio adjuntas del convertidor de frecuencia!Las bombas del modelo WATERblue-H-WS/WATERblue-K-WS se accionan mediante un motor monofásico de corriente alterna de 230 V.

ImportanteSe deben tener en cuenta las temperaturas límite especifi-cadas en el capítulo 1.4.7.

Los datos exactos del motor se encuentran en la placa de identificación.

Generalidades

11

1.4.7 Dimensiones, pesos, datos de rendimiento

Las dimensiones, medidas de montaje y pesos necesarios se encuentran en el capítulo 5.2 Dimensiones. La placa de identificación contiene información sobre los datos de rendimiento y conexión de la bomba en cuestión.El comprobante de rendimiento de las bombas se realiza de acuerdo con DIN EN ISO 9906 (bombas centrífugas - examen hidráulico de recepción), clase 2.

1.4.8 Datos generales

Margen de temperatura de los líquidos para:Límite térmico inferior: - 5 °CLímite térmico superior: + 40 °C

Temperatura ambiente para:Límite térmico inferior: - 5 °CLímite térmico superior: + 40 ºC

Densidad y viscosidad del medio bombeado:Densidad: máx. 1050 kg/m3

Viscosidad cinemática: máx. 1,75 mm2/s (1 cST)

Las soluciones específicas de clientes pueden diferir de los datos estándar.

Corrección del rendimiento:En caso de utilizar los motores en alturas de instalación > 1000 m sobre el nivel del mar, reduzca el rendimiento según las indicaciones del fabricante.Si la densidad o viscosidad divergen de estos valores, reper-cute sobre el rendimiento hidráulico. Al usar estos medios tenga en cuenta la potencia del motor.

Nivel de presión acústica:El nivel de intensidad acústica dB (A) de la bomba durante el servicio sin cavitación se sitúa en el margen Qóptimo por debajo de los valores límite especificados en la Directiva CE sobre máquinas 2006/42/CE. Encontrará información sobre el nivel de presión acústica de los distintos motores en el capítulo 5.3 Datos técnicos.

Seguridad

12

Las siguientes palabras de señal significan:

PeligroIndica un peligro inminente. En caso de no evitarse, las consecuencias serán la muerte o lesiones muy graves.

AdvertenciaIndica una posible situación de riesgo. En caso de no evitarse, las consecuencias pueden ser la muerte o lesiones muy graves.

Precaución

Indica una posible situación de riesgo. En caso de no evitarse, las consecuencias pueden ser lesiones leves o menores, así como daños materiales.

AtenciónIndica una posible situación perjudicial. En caso de no evitarse, el producto o algún objeto de su entorno pueden sufrir daños.

Importante

Proporciona consejos de utilización y otra información especialmente útil. Esta palabra de señal no indica ninguna situación peligro-sa o perjudicial.

2.1.1 Identificación de la máquina

Los datos de las presentes instrucciones de servicio única-mente son válidos para el modelo de bomba especificado en la portada.Pegue la placa indicadora de tipo de la bomba suministra-da en las instrucciones de servicio o en la instalación de mando. De esta forma, los datos estarán permanentemente disponibles.

2 Seguridad2.1 Indicaciones/aclaraciones

Los siguientes símbolos significan:

Advertencia de zona de peligro

Advertencia de posibles lesiones en las manos

Advertencia de tensión eléctrica peligrosa

Advertencia de riesgo biológico

Advertencia de superficie caliente

Prohibición para personas con marcapasos

Orden de usar guantes de protección

Orden de respetar las instrucciones de uso

Indicaciones generales

Seguridad

13

Figura 5 Placa indicadora de tipo

Leyenda de la figura 2

1. Definición del modelo2. Nº de serie3. Volumen máximo de extracción [m3/h]4. Altura máxima de extracción [m]5. Velocidad de rotación nominal [rpm]6. Potencia del motor [kW]7. Símbolo CE8. Año de construcción9 Flecha de sentido de giro

2.2 Sistemas de seguridad incorporados

Compruebe a intervalos regulares los dispositivos de segu-ridad incorporados (j = anual).Los métodos de verificación que deben aplicarse son:S = control visual, F = prueba de funcionamiento.

ImportanteEn caso de que le surjan preguntas o deba solicitar piezas de repuesto, es imprescindible indicar el modelo de bomba y el número de serie.Tenga en cuenta las demás placas indicadoras de tipo que hay en el motor.

La placa de identificación se encuentra en el platillo de cojinete con brida del motor.

AntiarrollamientoAdicionalmente, la bomba tiene instalado un antibobinado térmico con control directo de la temperatura (conductor frío). Su función consiste en desconectar el motor de la bomba en caso de calentarse demasiado.

PruebaIntervalo Método

j S, F

PrecauciónUn calentamiento no permitido provo-cará daños en el motor trifásico.No ponga los dispositivos de seguri-dad fuera de servicio o modifique su efectividad.

2.3 Interfaces de la bomba

Pumpe WATERblueS/N

Qmax. Hmax.

n P

www.herborner-pumps.com

Herborner PumpentechnikLittau 3-5 DE-35745 Herborn

1

2

3

5

4

6

9

Figura 6 Interfaces de la bomba (ejemplo WATERblue-H)

En la bomba se encuentran las interfaces siguientes:

1. Conexión entrada2. Conexión salida3. Acometida eléctrica (caja de bornes)

Seguridad

14

2.4 Medidas de seguridad

Las presentes instrucciones de servicio forman parte de la máquina y deben estar a disposición del personal operario en cualquier momento.Tenga en cuenta:- las indicaciones sobre seguridad que contiene,- que debe guardar estas instrucciones de servicio para su

uso futuro,- que debe respetar los intervalos en que se deben llevar

a cabo las inspecciones y medidas de control.

Los trabajos de las presentes instrucciones de servicio están descritos de tal forma que:

- una persona instruida pueda entender y llevar a cabo el capítulo Puesta en servi-cio;

- una persona experta pueda comprender y ejecutar el capítulo Transporte, Instala-ción/Montaje, Mantenimiento/Limpieza, Avería/Causa/Subsanación

.

ImportanteUna persona se considera instruida cuando:- una persona experta le ha explicado las tareas que se le

han encomendado y le ha advertido de los posibles riesgos en caso de comportamiento inadecuado;

- le ha instruido en caso de que fuera necesario y- le ha instruido acerca de los dispositivos y medidas de

seguridad necesarios.

ImportanteSegún la norma EN 60204-1, se considera una persona experta cuando:- debido a su formación, sus conocimientos y su experiencia

profesionales, así como su conocimiento de las normas pertinentes, puede evaluar los trabajos que se le han encomendado y

- detectar los posibles peligros.

2.5 Obligaciones de la compañía explotadora

La compañía explotadora, con respecto a su personal ope-rario y de mantenimiento, debe:- instruirlo acerca de los dispositivos de seguridad de la

bomba y- vigilar que cumpla las medidas de seguridad.

ImportanteEn el espacio económico europeo, respete y cumpla:- la versión nacional de la Directiva marco (89/391/CEE)

sobre la aplicación de medidas para la mejora de la segu-ridad y de la salud del trabajador en el puesto de trabajo,

- así como las distintas directivas que engloba, especial-mente la Directiva (89/655/CEE) sobre las disposiciones mínimas de seguridad y de salud para la utilización de los equipos de trabajo por parte de los trabajadores en el trabajo y

- el reglamento de seguridad en el funcionamiento de los equipos.

La compañía explotadora debe recabar el permiso local de explotación y respetar las condiciones que este implica.Asimismo, también debe respetar la normativa local vigente en materia de:

- seguridad del personal (normativa de prevención de accidentes),

- seguridad de los equipos de trabajo (equi-pos de protección y mantenimiento),

- eliminación de productos (ley de residuos),- eliminación de materiales (ley de resi-

duos),- limpieza (productos de limpieza y su eli-

minación),- condiciones de protección medioambien-

tal.

Conexiones:Durante la instalación, el montaje y la puesta en servicio, tenga en cuenta la normativa local (p. ej. con respecto a las conexiones eléctricas).

Indicaciones generales de peligro

15

3 Indicaciones generales de peli-gro

3.1 Peligros

AdvertenciaLos trabajos de mantenimiento y repa-ración pueden dañar las manos.Observe todas las indicaciones de seguridad.

Respete los sistemas y las instrucciones de seguridad descritos en las presentes instrucciones de servicio. La bomba se maneja desde los elementos de mando o desde una instalación superior. Durante el servicio de la bomba, mantenga la zona de acceso despejada de objetos para garantizar el acceso en cualquier momento.

3.2 Zonas de peligro de la bomba

Durante los trabajos de mantenimiento y limpieza, la zona de peligro es de aprox. un 1 m alrededor de toda la bomba. La zona de mando se sitúa únicamente en los elementos de mando.

PrecauciónEn caso de derramarse medio bom-beado, este podría causar lesiones.Instale y sujete la bomba de forma que en el sentido de la extracción no se encuentre ninguna persona.

3.3 Personal de montaje, operación y mantenimiento

El personal de montaje, operación y mantenimiento es el responsable del transporte, instalación, montaje, servicio, limpieza y subsanación de averías de la bomba.

1. Únicamente puede montar y manejar la bomba el personal debidamente formado y autorizado para ello.

2. Las competencias con respecto al mane-jo de la bomba deben quedar claramente establecidas y respetarse.

3. Se deben respetar todos los procedi-mientos de desconexión indicados en las instrucciones de servicio (servicio, mantenimiento, reparación, etc.).

4. El operario no debe limitar la seguridad de la bomba.

5. El operario debe encargarse de que solo trabajen en la bomba las personas autorizadas.

6. El operario debe comunicar de inmediato a la compañía explotadora cualquier modificación que se haya producido en la bomba que pudiera limitar su seguridad.

7. La compañía explotadora debe utilizar la bomba únicamente si se encuentra en perfecto estado.

8. La compañía explotadora debe equipar al personal operario con el equipo de protección adecuado, de acuerdo con las disposiciones legales y los medios de extracción.

3.4 Montaje de piezas de repuesto y de desgaste

Las piezas de repuesto y los accesorios que no han sido suministrados por el fabricante no están comprobados ni autorizados. Por consiguiente, el montaje y/o utilización de dichos productos en determinadas circunstancias puede modificar negativamente determinadas características constructivas de la bomba.El fabricante no asume ninguna responsabilidad por los daños que puedan surgir del uso de piezas y accesorios no originales.

Indicaciones generales de peligro

16

3.5 Procedimientos de desconexión

Antes de llevar a cabo cualquier trabajo de mantenimien-to, limpieza y/o reparación (solo por personal experto) es imprescindible respetar el procedimiento de desconexión siguiente.

AdvertenciaLa corriente eléctrica puede causar lesiones mortales.Desconexión del motor monobloque (802) según las 5 normas de segu-ridad.Para efectuar la limpieza, cierre los armarios de distribución para evitar que pueda penetrar agua o polvo.

Las 5 normas de seguridad son:1. Desconectar2. Asegurar contra la reconexión3. Comprobar que no haya tensión4. Conectar a tierra y cortocircuitar5. Tapar o aislar los componentes contiguos que contengan

tensión.

Transporte

17

Embalaje para el transporte en camiónPara el transporte en camión, la bomba se embala y se sujeta sobre una paleta de transporte.

4.1.2 Almacenamiento provisional

El embalaje de la bomba y de las piezas de repuesto está concebido para poder ser almacenado durante 3 meses aproximadamente.

Condiciones de almacenajeEspacio cerrado y seco a una temperatura ambiente entre 5 y 40 °C.

4.2 Transporte hasta el lugar de instalación (por parte del cliente)

El transporte de la bomba sobre una paleta únicamente puede llevarlo a cabo personal experto y de acuerdo con las condiciones del lugar.

AdvertenciaLas bombas insuficientemente seguras pueden causar lesiones graves.Calcule que el dispositivo de elevación y las correas de tope sean lo suficien-temente grandes para el peso total de la bomba (véase el capítulo 5.2 Dimensiones).Si es necesario, durante el transporte asegure la bomba con los dispositivos de tope apropiados.Coloque la bomba solo en superficies suficientemente sólidas y niveladas en todas las direcciones.

4.2.1 Transporte con carretilla de horquilla

- La carretilla de horquilla debe tener la po-tencia suficiente para el peso de la bomba.

- El conductor debe poseer el permiso ne-cesario para conducir la carretilla.

4 Transporte

4.1 Transporte y embalaje

Antes de ser enviadas, las bombas se comprueban y empa-quetan cuidadosamente. No obstante, no puede excluirse que puedan producirse daños durante el transporte.

4.1.1 Suministro (también de piezas de repuesto y de recambio)

Control de entradaCompruebe, por medio del albarán, que se ha recibido todo el contenido.

En caso de dañosCompruebe si el suministro presenta daños (control visual).

En caso de objecionesSi el suministro ha sufrido daños durante el transporte:

- Póngase en contacto de inmediato con el último transportista.

- Conserve el embalaje (para una posible comprobación por parte del transportista o una devolución).

Embalaje para devoluciónUtilice en la medida de lo posible el embalaje original y el material del embalaje original.Si ya no dispone de ninguno de ellos:

- Acuda, si es necesario, a una empresa de embalaje con personal especializado.

Coloque la bomba sobre una tarima (debe tener la suficiente capacidad de carga).

- En caso de dudas con respecto al em-balaje y a la seguridad en el transporte, póngase en contacto con el fabricante.

Transporte

18

Figura 7 Transporte con grúa (ejemplo WATERblue-H)

Las dimensiones, medidas de montaje y pesos necesarios se encuentran en el capítulo 5.2 Dimensiones.

4.2.2 Transporte con grúa

- La grúa debe tener la potencia suficiente para el peso total de la bomba.

- El operario debe poseer el permiso ade-cuado para operar la grúa.

- Sujete la bomba a la grúa con los dispositi-vos de tope pertinentes (p. ej. travesaños, cincha con tope, cables) y por los puntos de sujeción previstos para ello y, a conti-nuación, efectúe el transporte.

Instalación / Montaje

19

5 Instalación / Montaje5.1 Instalación

Prepare la distribución del edificio de acuerdo con las di-mensiones de la bomba.

ImportanteProvea espacio suficiente para poder llevar a cabo los tra-bajos de mantenimiento y reparación.Deje suficiente espacio para abrir la caja de bornes, para la acometida eléctrica y, si procede, para el convertidor de frecuencia.

Los cimientos de hormigón deben:- estar fraguados,- poseer la firmeza suficiente (como míni-

mo, la clase X0 de la norma DIN EN 206),- presentar una superficie nivelada y plana- poder absorber vibraciones, impactos de

fuerzas y golpesSolo después de haber verificado estos puntos se puede colocar la bomba.

Fije la bomba a la cimentación con 4 tornillos extraíbles.

Las bridas de unión deben alinearse perfectamente y enros-carse de forma que no presenten fuga alguna. Las juntas deben ser resistentes al medio de bombeado.

PrecauciónSi el calentamiento es insuficiente, el motor trifásico sufrirá daños.Garantice la alimentación suficiente de aire de refrigeración durante el servicio.

Para evitar el traspaso de vibraciones al edificio y al conjun-to de tuberías, se recomienda montar compensadores de dilatación tubular y dispositivos antivibratorios.

PrecauciónDurante la instalación de la bomba pueden causarse lesiones.Preste atención a las normas de seguridad y a las “reglas técnicas” reconocidas universalmente.

Instalación / Montaje

20

5.2 Dimensiones

5.2.1 Dimensiones WATERblue-H

Figura 8a Dimensiones WATERblue-H

1) Peso total de la bombaDimensiones de la conexión por brida según DIN 2501 PN 10

150

L

n

DN2

Bøk

f

de

c

16p

q

g

h

DN80

Typ DN2 B L c d e f g h øk n p q [kg] 1)

IE2/

IE3

50 H

z

H-040-110B-H-0022H 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0032H 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0052H 40 280 715 405 140 100 15 250 377 138 361 212 260 42H-040-110B-H-0072H 40 280 745 405 140 100 15 250 377 156 361 212 260 45H-040-110A-H-0072H 40 280 745 405 140 100 15 250 377 156 361 212 260 45H-040-110A-H-0152H 40 280 800 405 140 100 15 250 377 176 361 212 260 53H-050-130A-H-0112H 50 280 815 405 140 100 15 250 376 176 370 212 260 52H-050-130A-H-0152H 50 280 815 405 140 100 15 250 376 176 370 212 260 55H-050-130A-H-0222H 50 280 815 420 140 100 15 250 376 176 370 212 260 56H-050-130A-H-0302H 50 280 875 420 140 100 15 250 376 220 370 212 260 74H-065-160A-H-0302H 65 361 900 445 160 110 18 286 445 220 378 255 300 87H-065-160A-H-0402H 65 361 900 445 160 110 18 286 445 220 378 255 300 88

IE2/

IE3

60 H

z

H-040-110A-H-0092H 40 280 745 405 140 100 15 250 377 176 361 212 260 45H-040-110A-H-0132H 40 280 800 405 140 100 15 250 377 176 361 212 260 52H-040-110A-H-0262H 40 280 860 405 140 100 15 250 377 220 361 212 260 52H-050-130A-H-0262H 50 280 875 420 140 100 15 250 376 220 370 212 260 72H-050-130A-H-0362H 50 280 875 450 140 100 15 250 376 220 370 212 260 72H-050-130A-H-0482H 50 280 930 420 140 100 15 250 376 260 370 212 260 120H-065-160A-H-0362H 65 361 900 445 160 110 18 286 445 220 378 255 300 86H-065-160A-H-0482H 65 361 955 445 160 110 18 286 445 260 378 255 300 132

PM

H-040-110A-H-0072P 40 280 715 405 140 100 15 250 377 138 361 212 260 41H-040-110A-H-0112P 40 280 715 405 140 100 15 250 377 138 361 212 260 43H-050-130A-H-0112P 50 280 730 420 140 100 15 250 376 138 370 212 260 45H-050-130A-H-0152P 50 280 730 420 140 100 15 250 376 138 370 212 260 45H-050-130A-H-0222P 50 280 760 420 140 100 15 250 376 176 370 212 260 50H-050-130A-H-0302P 50 280 760 420 140 110 15 250 376 176 370 212 260 50H-065-160A-H-0302P 65 361 785 445 160 110 18 286 445 176 378 255 300 64H-065-160A-H-0402P 65 361 805 445 160 110 18 286 445 176 378 255 300 67

WS

H-040-110B-H-0022W 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0032W 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0052W 40 280 715 405 140 100 15 250 377 138 361 212 260 41H-040-110B-H-0072W 40 280 735 405 140 100 15 250 377 156 361 212 260 44H-040-110A-H-0072W 40 280 735 405 140 100 15 250 377 156 361 212 260 45H-040-110A-H-0112W 40 280 735 405 140 100 15 250 377 156 361 212 260 47H-050-130A-H-0112W 50 280 750 420 140 110 15 280 376 156 370 212 260 49H-050-130A-H-0152W 50 280 755 420 140 110 15 280 376 176 370 212 260 52

Instalación / Montaje

21

5.2.2 Dimensiones WATERblue-K

Figura 8b Dimensiones WATERblue-K

1) Peso total de la bombaDimensiones de la conexión por brida según DIN 2501 PN 10

150

L

n ød2

280øk

c

150200270

g

H

ø90

15

140e

16

Typ DN2 B L c d e f g h øk n p q [kg] 1)

IE2/

IE3

50 H

z

H-040-110B-H-0022H 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0032H 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0052H 40 280 715 405 140 100 15 250 377 138 361 212 260 42H-040-110B-H-0072H 40 280 745 405 140 100 15 250 377 156 361 212 260 45H-040-110A-H-0072H 40 280 745 405 140 100 15 250 377 156 361 212 260 45H-040-110A-H-0152H 40 280 800 405 140 100 15 250 377 176 361 212 260 53H-050-130A-H-0112H 50 280 815 405 140 100 15 250 376 176 370 212 260 52H-050-130A-H-0152H 50 280 815 405 140 100 15 250 376 176 370 212 260 55H-050-130A-H-0222H 50 280 815 420 140 100 15 250 376 176 370 212 260 56H-050-130A-H-0302H 50 280 875 420 140 100 15 250 376 220 370 212 260 74H-065-160A-H-0302H 65 361 900 445 160 110 18 286 445 220 378 255 300 87H-065-160A-H-0402H 65 361 900 445 160 110 18 286 445 220 378 255 300 88

IE2/

IE3

60 H

z

H-040-110A-H-0092H 40 280 745 405 140 100 15 250 377 176 361 212 260 45H-040-110A-H-0132H 40 280 800 405 140 100 15 250 377 176 361 212 260 52H-040-110A-H-0262H 40 280 860 405 140 100 15 250 377 220 361 212 260 52H-050-130A-H-0262H 50 280 875 420 140 100 15 250 376 220 370 212 260 72H-050-130A-H-0362H 50 280 875 450 140 100 15 250 376 220 370 212 260 72H-050-130A-H-0482H 50 280 930 420 140 100 15 250 376 260 370 212 260 120H-065-160A-H-0362H 65 361 900 445 160 110 18 286 445 220 378 255 300 86H-065-160A-H-0482H 65 361 955 445 160 110 18 286 445 260 378 255 300 132

PM

H-040-110A-H-0072P 40 280 715 405 140 100 15 250 377 138 361 212 260 41H-040-110A-H-0112P 40 280 715 405 140 100 15 250 377 138 361 212 260 43H-050-130A-H-0112P 50 280 730 420 140 100 15 250 376 138 370 212 260 45H-050-130A-H-0152P 50 280 730 420 140 100 15 250 376 138 370 212 260 45H-050-130A-H-0222P 50 280 760 420 140 100 15 250 376 176 370 212 260 50H-050-130A-H-0302P 50 280 760 420 140 110 15 250 376 176 370 212 260 50H-065-160A-H-0302P 65 361 785 445 160 110 18 286 445 176 378 255 300 64H-065-160A-H-0402P 65 361 805 445 160 110 18 286 445 176 378 255 300 67

WS

H-040-110B-H-0022W 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0032W 40 280 715 405 140 100 15 250 377 138 361 212 260 40H-040-110B-H-0052W 40 280 715 405 140 100 15 250 377 138 361 212 260 41H-040-110B-H-0072W 40 280 735 405 140 100 15 250 377 156 361 212 260 44H-040-110A-H-0072W 40 280 735 405 140 100 15 250 377 156 361 212 260 45H-040-110A-H-0112W 40 280 735 405 140 100 15 250 377 156 361 212 260 47H-050-130A-H-0112W 50 280 750 420 140 110 15 280 376 156 370 212 260 49H-050-130A-H-0152W 50 280 755 420 140 110 15 280 376 176 370 212 260 52

Typ ød2 L c e g H øk n [kg] 1)

IE2/

IE3

50 H

z

K-040-110B-H-0022H 50 790 439 100 250 421 138 431 36K-040-110B-H-0032H 50 790 439 100 250 421 138 431 36K-040-110B-H-0052H 50 790 439 100 250 421 138 431 38K-040-110B-H-0072H 50 820 439 100 250 421 156 431 41K-040-110AH-0032H 50 800 438 100 250 421 156 431 36K-040-110AH-0052H 50 800 439 100 250 421 156 431 38K-040-110A-H-0072H 50 820 439 100 250 421 156 431 41K-040-110A-H-0152H 50 875 439 100 250 421 176 431 49K-050-130A-H-0112H 63 890 456 100 250 434 176 440 48K-050-130A-H-0152H 63 890 456 100 250 434 176 440 51K-050-130A-H-0222H 63 890 456 100 250 434 176 440 52K-050-130A-H-0302H 63 950 456 100 250 434 220 440 70

IE2/

IE3

60 H

z

K-040-110B-H-0042H 50 790 439 100 250 421 138 431 36K-040-110B-H-0062H 50 790 439 100 250 421 138 431 38K-040-110B-H-0092H 50 820 439 100 250 421 156 431 45K-040-110A-H-0092H 50 820 439 100 250 421 156 431 41K-040-110A-H-0182H 50 875 439 100 250 421 176 431 49K-050-130A-H-0132H 63 890 456 100 250 434 176 440 48K-050-130A-H-0182H 63 890 456 100 250 434 176 440 51K-050-130A-H-0262H 63 890 456 100 250 434 176 440 52K-050-130A-H-0362H 63 950 456 100 250 434 220 440 70

PM

K-040-110B-H-0072P 50 790 439 100 250 421 138 431 37K-040-110A-H-0072P 50 790 439 100 250 421 138 431 37K-040-110A-H-0112P 50 790 439 100 250 421 138 431 39K-050-130A-H-0112P 63 805 456 100 250 434 138 440 41K-050-130A-H-0152P 63 805 456 100 250 434 138 440 41K-050-130A-H-0222P 63 835 456 100 250 434 176 440 46K-050-130A-H-0302P 63 835 456 100 250 434 176 440 46

WS

K-040-110B-H-0022W 50 790 439 100 250 421 138 431 36K-040-110B-H-0032W 50 790 439 100 250 421 138 431 36K-040-110B-H-0052W 50 790 439 100 250 421 138 431 37K-040-110B-H-0072W 50 810 439 100 250 421 156 431 40K-040-110A-H-0032W 50 790 439 100 250 421 156 431 36K-040-110A-H-0052W 50 790 439 100 250 421 156 431 37K-040-110A-H-0072W 50 810 439 100 250 421 156 431 41K-040-110A-H-0112W 50 810 439 100 250 421 156 431 43K-050-130A-H-0112W 63 825 456 100 250 434 156 440 45K-050-130A-H-0152W 63 830 456 100 250 434 176 440 48

Instalación / Montaje

22

5.3 Datos técnicos

Tipo de construcción H/K

IE2/ IE3 - 50 Hz: 2900 min-1 (400 V)

P2 [kW] I [A] IA/IN dB (A)0,25 0,7 4,9 630,37 1,0 5,2 630,55 1,3 5,5 630,75 1,8 6,3 631,1 2,3 6,5 631,5 3,1 6,6 672,2 4,5 6,6 673,0 5,7 7,9 724,0 8,4 8,4 74

IE2/ IE3 - 60 Hz: 3600 min-1 (460 V)

P2 [kW] I [A] IA/IN dB (A)0,9 1,8 6,5 711,3 2,3 6,8 751,8 3,1 6,9 752,6 4,7 6,9 793,6 6,5 7,5 794,8 7,7 7,1 793,6 6,5 7,5 754,8 7,7 7,1 75

Tipo de construcción H-PM/K-PM

PM - 3000 min-1 (350 V)

P2 [kW] P1 [kW] dB (A)0,75 0,87 611,1 1,22 611,5 1,65 612,2 2,42 673,0 3,28 674,0 4,30 67

Tipo de construcción H-WS/K-WS

WS - 50 Hz: 2900 min-1 (230 V)

P2 [kW] I [A] IA/IN MN [Nm] dB (A)0,25 2,1 ≤ 4,3 0,9 730,37 2,8 ≤ 4,3 1,3 730,55 3,5 ≤ 3,8 1,8 730,75 5,4 ≤ 4,0 2,5 751,1 7,2 ≤ 4,0 3,7 751,5 10,0 ≤ 4,0 5,0 77

Explicación:

P2: Potencia nominalI N: Corriente nominalI A: Corriente de arranqueP1: Potencia eficazMN Par de dimensionamientodB (A):Nivel de presión acústica (bomba completa)

5.4 Conexión eléctrica

La conexión eléctrica debe ser efectuada únicamente por un electricista profesional.

Importante¡Observe el manual de manejo adjunto del convertidor de frecuencia para los motores PM!

AdvertenciaLa corriente eléctrica no admisible puede causar lesiones mortales.Efectúe la conexión de acuerdo con la norma DIN VDE 0100.

La toma de tierra, la puesta a tierra, la conexión de corriente de defecto y demás deben:- cumplir los reglamentos de las empresas suministradoras

de energía y- funcionar perfectamente, según la verificación de un

electricista profesional.

La sección y la caída de tensión de la línea de alimentación eléctrica deben cumplir con la normativa vigente.

PrecauciónUn calentamiento no permitido provo-cará daños en el motor trifásico.Para los motores trifásicos (IE2), respete una tolerancia de tensión de ± 10% de acuerdo con la norma DIN EN 60034-1.Para los motores de corriente alterna, respete una tolerancia de tensión de ± 5%.Los motores PM únicamente pue-den funcionar con un convertidor de frecuencia adecuado, y no pueden funcionar directamente desde la red.

AdvertenciaLa corriente eléctrica puede causar lesiones mortales.Provea la conexión de una nivelación de potencial entre la carcasa de filtro y la puesta a tierra del edificio.

Instalación / Montaje

23

5.5 Guardamotor

Utilice un guardamotor o un protector del motor adecuado que se active de acuerdo con la norma DIN VDE 0660.Integre los dispositivos de control de la temperatura mon-tados (p. ej., conductor frío) en los circuitos de corriente de control del motor de manera que al activarse los dispositivos de control provoquen la desconexión del motor.

ImportanteEl guardamotor:- en el arranque directo, debe regularse a la corriente no-

minal del motor;- en el arranque de estrella-triángulo, debe colocarse en el

encadenamiento triangular y ajustarse a un valor máximo de 0,58 veces la corriente nominal.

En la versión de serie, los motores de las bombas del mo-delo WATERblue-H/WATERblue-K vienen de fábrica con un conductor frío (véase el capítulo 5.7.1 Conexión del conductor frío).

5.6 Control del sentido de giro

Controle cuidadosamente el sentido de giro en la prime-ra puesta en servicio y también en cada nuevo lugar de aplicación de bombas trifásicas. Si el sentido de giro es incorrecto, la capacidad de extracción es menor y la bomba puede sufrir daños.

PeligroEl impulsor en rotación puede cortar o aplastar manos y brazos.Asegure la bomba durante el control del sentido de giro.No introduzca la mano en la tubuladura de presión o el orificio de aspiración de la carcasa de bomba.

PrecauciónSi la bomba funciona en seco, el cierre mecánico sufrirá daños.Vuelva a desconectar la bomba inme-diatamente después del arranque.

Se puede conectar brevemente la bomba en seco como máximo durante 3 s sin correr riesgos.En caso de una instalación con varias bombas, se debe verificar cada una de ellas.

Sentido de giro de acuerdo con la indicación de la flecha de la placa de identificación.

ImportanteDe cara a la rueda del ventilador del motor, ésta debe girar en el sentido de las agujas del reloj.

5.6.1 Cambio del sentido de giro

En las bombas de los modelos WATERblue-H/_WATERblue-K y WATERblue-H-PM/WATERblue-K-PM, el sentido de giro se puede invertir intercambiando las dos fases del cable del motor.En las bombas del modelo WATERblue-H-WS/WATERblue-K-WS, la inversión del sentido de giro se realiza de acuerdo con el esquema de conexiones adjunto del motor.

Instalación / Montaje

24

De serie, estas bombas están equipadas con una regleta de bornes. La conexión debe realizarse de acuerdo con los datos de la placa de identificación del motor.

5.7.1 Conexión del conductor frío

Debido a los distintos tamaños, pueden pueden existir dife-rencias. Preste atención a la documentación adjunta al motor y a la información que consta en la tapa de la caja de bornes.

Importante- Tensión de medida de máx. 2,5 V de corriente continua.- Solo se puede utilizar junto con un disparador.- Utilice un puente de medición u ohmímetro para comprobar

las resistencias.

5.7 Figuras de la conexión del motor

PrecauciónUn tipo de conmutación eléctrica inco-rrecto provocará un fallo en el motor trifásico.Tenga en cuenta el tipo de conmu-tación.

Conexión de un convertidor de frecuencia integradoSi las bombas están equipadas con un convertidor de frecuencia integrado, en lugar del motor se conecta el convertidor. Los datos de conexión están disponibles en el manual de manejo del convertidor de frecuencia pertinente.

Conexión en triángulo

Con

duct

or

frío

Conexión en estrella

Con

duct

or

frío

Instalación / Montaje

25

5.8 Funcionamiento del convertidor de frecuencias

Todas las bombas de la serie WATERblue-H/_WATERblue-K pueden equiparse opcionalmente con un convertidor de frecuencia.

Importante¡Observe el manual de manejo adjunto del convertidor de frecuencia!

Posibilidad de regulación de frecuencia de las bombas de 30 a 50 Hz (de 30 a 60 Hz) en función de las condiciones del servicio.Están disponibles los siguientes convertidores de frecuencia:- PED (montaje directo)- PEDW (montaje directo)- Danfoss VLT Automation Drive (integrado en la pared)

ImportanteBombas del modelo WATERblue-H-PM/_WATERblue-K-PM solo para el funcionamiento con convertidor de frecuencia. Los motores no pueden funcionar directamente desde la red.

ImportanteLos convertidores de frecuencia deben cumplir la norma-tiva europea en materia de baja tensión y compatibilidad electromagnética.

Si es necesario, utilice interruptores de corriente de defecto.

5.9 Tendido de tuberías

Tienda el conducto de presión de acuerdo con la normativa vigente y con la normativa correspondiente en materia de prevención de accidentes.

ImportanteNo sobrepase las fuerzas de las tuberías.

Tome medidas para una purga completa durante el tendido.La tubería a presión:- se debe colocar de forma que quede protegida contra las

heladas;- se debe enderezar y- se debe conectar sin tensión.Las fuerzas de las tuberías y los momentos no deben re-percutir sobre la bomba.

Instale:- Una válvula principal de cierre justo delante de la bomba

para poder cerrar las tuberías. Ello permitirá desmontarla con las tuberías llenas.

- un dispositivo antirretorno entre las tuberías de presión y la válvula de cierre. Éste evita el reflujo, después de des-conectar la bomba, del medio de bombeado y de líquidos.

5.10 Protección anticongelante

¡Atención!El hielo puede dañar la bomba llena.En caso de períodos de inactividad prolongados y si existe peligro de helada, vacíe la bomba.

ImportanteDespresurice la carcasa de la bomba.Solo entonces puede vaciar la bomba. Para vaciar la bomba, extraiga los dos tapones roscados de la carcasa del filtro.

Tapón roscadoG 1/2

Figura 9 Tapones roscados de la carcasa (ejemplo WATERblue-H)

Puesta en servicio

26

6 Puesta en servicioAntes de poner la bomba en servicio, compruébela y efectúe una prueba de funcionamiento. Se debe prestar especial atención a las indicaciones siguientes:

- Gire el eje del motor varias veces manual-mente;

- Nunca deje marchar la bomba en seco;- ¿La bomba y las tuberías están debida-

mente conectadas?- ¿La conexión eléctrica se ha efectuado

según las disposiciones vigentes?- ¿Está conectado el conductor frío?- ¿El guardamotor está bien ajustado?- ¿Están abiertas las válvulas principales

de cierre necesarias para el servicio?- ¿La bomba está montada correctamente

y de forma fija?

PrecauciónSi la bomba funciona en seco, el cierre mecánico sufrirá daños.Antes de arrancar la bomba llene la bomba y la tubería de alimentación con medio de bombeo.A continuación, púrguela.

ImportanteAccione las bombas auxiliares instaladas de forma alterna desde el control.Ello garantiza la disponibilidad operativa de las bombas.

6.1 Modos de servicio y frecuencia de puesta en servicio

Con la bomba llena, todos los modelos están dimensionados para el tipo de servicio S1 (servicio continuo).

¡Atención!Un servicio más prolongado contra las válvulas principales de cierre cerradas calienta el medio bombeado y la bomba.Abra las válvulas principales de cierre antes de iniciar el servicio.

ImportanteUtilice un guardamotor o un protector del motor adecuado que se active de acuerdo con la norma DIN VDE 0660.

No supere las diez operaciones de conexión por hora. De esta forma evita que aumente fuertemente la temperatura del motor y que se sobrecargue excesivamente la bomba, el motor, las juntas y los cojinetes.Consulte al fabricante correspondiente acerca de la fre-cuencia de cambios admisible de los posibles equipos de arranque.

6.2 Arranque

Con la tubería a presión vacía, abra solo un poco la válvula principal de cierre. Con la tubería llena, abra hasta alcan-zar la carga admisible del motor (compare el indicador del amperímetro con lo indicado en la placa de características del motor).

Observe el siguiente aviso en la parte superior de la carcasa del filtro:

ACHTUNG!Filtergehäuse steht

unter Druck! Öffnen

während des Betriebs

verboten!

Verletzungs- und

Überflutungsgefahr!

Pump is under pressure!

Never open the strainer

cover while the pump

is working.

Hazardous pressure

leads to flooding and can

cause severe injury.

ATTENTION

+

!!

Figura 10 Aviso de la carcasa del filtro

El adhesivo avisa de que la carcasa del filtro no debe abrirse cuando la bomba está en marcha, puesto que existe peligro elevado de lesiones personales y de anegación.

Mantenimiento / limpieza

27

7 Mantenimiento/limpiezaLos trabajos de mantenimiento y limpieza únicamente pue-den ser realizados por personal especializado. El personal deberá utilizar el equipo de protección personal (p. ej. guantes protectores).

ImportanteSegún la norma EN 60204-1, se considera una persona experta cuando:- debido a su formación, sus conocimientos y su experiencia

profesionales, así como su conocimiento de las normas pertinentes, puede evaluar los trabajos que se le han encomendado y

- detectar los posibles peligros.

ImportanteAntes de realizar cualquier trabajo de mantenimiento y limpieza, respete el capítulo 3.5 Procedimientos de des-conexión.Utilice únicamente objetos y herramientas previstos expre-samente para dichos trabajos.

Limpie y realice el mantenimiento de la bomba con regulari-dad. Ello permite que la bomba funcione sin averías.No utilice productos de limpieza agresivos, abrasivos o que contengan disolventes. Dichos productos podrían atacar al plástico.

PeligroEl impulsor en rotación puede cortar o aplastar manos y brazos.Deje acabar al impulsor hasta que pare.Asegure la bomba para que no salga rodando y caiga.

¡Atención!Determinados medios bombeados pueden conllevar riesgos para la salud de las personas.Utilice siempre equipamientos de protección personal como guantes y gafas protectoras.

Durante el servicio, la bomba está sometida a una vibración que puede aflojar las uniones atornilladas o las uniones por abrazadera. Se recomienda comprobar regularmente la pre-sencia en la bomba de posibles uniones flojas (en servicios de un turno, cada 6 meses). Retire regularmente el polvo y cualquier tipo de suciedad.

PrecauciónDurante el mantenimiento y la lim-pieza de la bomba pueden causarse lesiones.Preste atención a las normas de seguridad y a las “reglas técnicas” reconocidas universalmente.

7.1 Mantenimiento

En los trabajos de mantenimiento de reparación preste atención a los siguientes peligros:- peligro de sufrir aplastamiento y- peligro causado por la corriente eléctrica.

Después de bombear medios que conlleven riesgos para la salud, descontamine la bomba.

AdvertenciaEl riesgo de volcar la bomba al aflojar-la de la sujeción de la tubería puede causar lesiones graves.Durante el transporte asegure la bom-ba con los medios de tope apropiados.Coloque la bomba solo en superficies suficientemente sólidas y niveladas en todas las direcciones. Además, asegú-rela para que no vuelque.

Mantenimiento / limpieza

28

ImportanteRecoja los residuos y las emisiones en contenedores apro-piados y deséchelos según la normativa.

7.2 Indicaciones de mantenimiento en caso de perio-dos prolongados de inactividad

Proteja las bombas de la exposición a la intemperie (rayos ultravioleta, luz solar, humedad elevada del aire, heladas y demás).Antes de volver a poner en servicio la bomba, se deben cumplir los puntos especificados en el capítulo 6 Puesta en servicio.

7.3 Lubricación de cojinetes

Los rodamientos están engrasados de fábrica.

PeligroLas fuerzas magnéticas elevadas durante el desmontaje y el montaje de los motores PM pueden provocar daños personales y materiales graves.Antes de empezar el desmontaje y el montaje, consulte el capítulo 9.3 “Des-montaje y montaje de un motor PM”.

ImportanteA una velocidad de rotación de:- 3000 (3600) rpm, después de 10 000 horas de trabajoy como máximo después de 3 años, se deben volver a engrasar los rodamientos o, si es necesario, cambiarlos.

AdvertenciaLa grasa de lubricación es perjudicial para la salud.No trague grasa de lubricación.

Importante- Clases de grasa para reengrase “Staburags NBU 8 EP”

de Klüber Lubrication München KG.- No engrase los rodamientos excesivamente.- Elimine la grasa de forma reglamentaria.

En caso de utilización con agua de uso industrial o agua natural sin depurar, consulte al fabricante qué lubricante debe elegir.

7.4 Juntas

Por regla general, un cierre mecánico no precisa ningún tipo de mantenimiento.Sustituya el cierre mecánico por completo y utilice solamen-te empaquetaduras originales. Ello garantizará la perfecta obturación del eje.

ImportanteCompruebe regularmente que las juntas sean estancas.

7.5 Pintura

La conductividad térmica de la pintura tiene mucha fuerza aislante y evita que se disipe el calor del motor.

¡Cuidado!Un calentamiento no permitido provo-cará daños en el motor trifásico.No aplique más capas de pintura al motor.

7.6 Limpieza

Al extraer o desmontar la bomba retire con medio mecáni-cos los posibles depósitos de suciedad para garantizar su perfecto funcionamiento.Antes de retirar del servicio o almacenar la bomba tras un largo período de actividad, límpiela a cuidadosa y concien-zudamente con agua limpia. Los posibles restos secos de suciedad, depósitos de cal y similares pueden bloquear el impulsor y el eje del motor.

Mantenimiento / limpieza

29

Montaje de la cesta filtrante (002):1. Introduzca la cesta filtrante (002) en la

carcasa del filtro (001) con la base hacia abajo.

2. Baje la tapa del filtro (003).3. Cierre los cierres de palanca articulada

(020) con la mano.

PrecauciónSi la bomba funciona en seco, el cierre mecánico sufrirá daños.Antes de arrancar la bomba llene la bomba y la tubería de alimentación con medio de bombeo.A continuación, púrguela.

ImportanteAntes de volver a poner en servicio la bomba, se deben cumplir los puntos especificados en el capítulo 6 Puesta en servicio.

7.8 Pares de apriete para tornillos y tuercas

RoscaInoxidable (A4)

[Nm]M8 18,5M12 57,0M14 75,0

G 1/2“ 30,0

ImportanteDurante el montaje, apriete todos los tornillos y tuercas (de paso derecho) según las instrucciones.

7.9 Eliminación de residuos

Tanto la bomba como sus piezas deben desecharse de acuerdo con las disposiciones de protección del medio ambiente.- Para ello encargue esta tarea a las empresas públicas o

privadas de eliminación de residuos.- Si esto no fuera posible, la bomba se puede retornar al

fabricante.

PeligroEl impulsor en rotación puede cortar o aplastar manos y brazos.Observe el capítulo 3.5 Procedimientos de desconexión.

7.7 Limpieza de la cesta filtrante

Limpie la cesta filtrante (002) según el nivel de suciedad.

ImportanteAntes de desmontar la cesta filtrante (002), cierre las válvulas de cierre del lado de presión y del lado de succión.Despresurice la carcasa de la bomba.Solo entonces puede vaciar la bomba.

Desmontaje de la cesta filtrante (002):1. Abra los cierres de palanca articulada

(024) que mantienen fijada la tapa del filtro (003).

2. Levante la tapa del filtro (003).3. El mecanismo “Easy-Clean” eleva auto-

máticamente la cesta filtrante (002) de la carcasa del filtro, de manera que puede extraerse.

ImportanteDurante la limpieza de la cesta filtrante de plástico (FPP 20 T) no se puede utilizar ningún tipo de llama.

ImportanteNo introduzca tabletas de cloro ni otros medios de tratamien-to del agua a través de la cesta filtrante.

ImportanteDurante el montaje, compruebe que la cesta filtrante que-de asentada correctamente. Compruebe el estado de la junta tórica del a tapa del filtro. Sustituya las juntas tóricas deterioradas.

Avería/causa/subsanación

30

8 Avería/causa/subsanaciónLos hechos e indicaciones descritos en este manual relativos a “Avería, causa, subsanación” deben ser comprendidos por el personal especializado (véase definición en el cap. 2.4 Medidas de seguridad) en:- electricidad y electrónica- mecánica y mantenimiento.Ponga a disposición de este personal la herramienta y dis-positivos de comprobación pertinentes.Si las medidas indicadas no surten efecto, póngase en contacto con el fabricante.

ImportanteAntes de realizar cualquier trabajo de mantenimiento y repa-ración, véase el capítulo 3.5 Procedimientos de desconexión.Utilice únicamente objetos y herramientas previstos expre-samente para dichos trabajos.

Si se siguen al pie de la letra las instrucciones de servicio, no cabe esperar que se produzcan averías.Desmonte la bomba solamente después de haber tomado todas las demás medidas y si estas no han dado resultado. Si las averías persisten, póngase en contacto con nuestro servicio de asistencia técnica.

Avería Causa SubsanaciónLa bomba no bombea. Peligro de marcha en seco.

La bomba y/o tu-bería no está llena por completo.

Purgue la bomba y la tubería a presión y llénelas.

Tubería de alimen-tación y/o impulsor obstruidos.

Limpie la admisión. Retire los depósi-tos presentes en la bomba o tubería.

El motor no arran-ca.

Compruebe la ins-talación eléctrica.

La válvula princi-pal de cierre está cerrada.

Abra la válvula principal de cierre.

Altura de presión demasiado alta.

Compruebe si la instalación contie-ne restos de sucie-dad y/o compruebe la disposición de la bomba.

La bomba bom-bea demasiado poco.

La densidad del medio bombeado es demasiado elevada.

Diluya el medio bombeado o cam-bie el proceso.

Avería Causa SubsanaciónDemasiado con-tenido de aire o gas en el medio bombeado.

Es necesario que consulte.

Sentido de giro de la bomba inco-rrecto.

Compruebe el sentido de giro y, si es necesario, cambie dos fases del motor.

Impulsor flojo o desgastado.

Compruebe el impulsor y, si es necesario, cám-bielo.

La bomba bombea contra una presión demasiado alta.

Mida la presión. Cambie la disposi-ción de la tubería; compruebe el dise-ño de la bomba.

La válvula de cie-rre está demasiado apretada.

Afloje la válvula de cierre.

Tubería y/o bomba obstruidas.

Compruebe la tubería y/o bomba y, si es necesario, límpielas.

Marcha en dos fases.

Cambie el dispo-sitivo de retención defectuoso o compruebe los empalmes de la tubería.

La bomba vibra o hace ruido.

Demasiado con-tenido de aire o gas en el medio bombeado.

Es necesario que consulte.

Sentido de giro de la bomba inco-rrecto.

Compruebe el sentido de giro y, si es necesario, cambie dos fases del motor.

Impulsor flojo o desgastado.

Compruebe el impulsor y, si es necesario, cám-bielo.

La bomba no trabaja en una zona operacional específica.

Compruebe las condiciones de servicio.

La bomba vibra o hace ruido.

Rodamiento defec-tuoso.

Cambie el roda-miento.

El rodamiento no está lubricado correctamente.

Limpie y vuelva a lubricar el roda-miento.

Avería/causa/subsanación

31

Avería Causa Subsanación

La bomba está montada tensada.

Las tuberías de empalme deben tenderse sin estar sometidas a ten-siones.

Cavitación

Compruebe si la admisión presenta obstrucciones. Controle el punto de servicio y, si es necesario, ajústelo.

La bomba arranca, pero se vuelve a apagar de inmediato.

Se ha disparado el guardamotor. El motor no tiene suficiente refrige-ración.

Asegure la refrige-ración del motor.

Se ha disparado el guardamotor. Sen-tido de giro de la bomba incorrecto.

Compruebe el sentido de giro.

Absorción de co-rriente demasiado alta.

Compruebe la suavidad de movimiento de la bomba.

La densidad del medio bombeado es demasiado elevada.

Diluya el medio bombeado o cam-bie el proceso.

La bomba no trabaja en una zona operacional específica.

Compruebe las condiciones de servicio.

La bomba obstrui-da ha activado el guardamotor.

Compruebe la suavidad de movimiento de la bomba.

La bomba conmuta con demasiada frecuencia.

Tenga en cuenta el tipo de servicio.

Motor mal conec-tado.

Conecte el motor a la tensión de servi-cio existente.

El cojinete se calienta.

El cojinete está funcionando sin lubricación: falta grasa.

Llene de grasa y, si es necesario, cam-bie el cojinete.

Avería Causa Subsanación

Demasiada grasa en el cojinete.

Retire la grasa sobrante hasta que las bolas queden justo cubiertas de grasa.

La bomba está montada tensada.

Las tuberías de empalme deben tenderse sin estar sometidas a ten-siones.

Rodamiento defec-tuoso.

Cambie el roda-miento.

El motor eléctrico se calienta dema-siado.

Sentido de giro de la bomba inco-rrecto.

Compruebe el sentido de giro y, si es necesario, cambie dos fases del motor.

La bomba no trabaja en una zona operacional específica.

Compruebe las condiciones de servicio.

La densidad del medio bombeado es demasiado elevada.

Diluya el medio bombeado o cam-bie el proceso.

Tubería de alimen-tación y/o impulsor obstruidos.

Limpie la admisión. Retire los depósi-tos presentes en la bomba o tubería.

Motor demasiado débil

Es necesario que consulte.

Motor mal conec-tado.

Conecte el motor a la tensión de servi-cio existente.

Temperatura del refrigerante > 40 °C.

Compruebe las vías de ventilación.

La bomba conmuta con demasiada frecuencia.

Tenga en cuenta el tipo de servicio.

Desmontaje/montaje

32

9 Desmontaje/montajeFundamentalmente, la bomba está hecha de plástico, bron-ce y acero; por este motivo, la bomba y los productos de limpieza deben eliminarse en conformidad con la normativa local en materia de medio ambiente.Deseche los utensilios de limpieza (pinceles, trapos y demás) de acuerdo con la normativa vigente en materia de medio ambiente y de acuerdo con las indicaciones del fabricante.

PeligroLos campos magnéticos de los mo-tores PM constituyen una amenaza grave para las personas con marcapa-sos que se encuentren cerca del rotor cuando el motor está abierto.El acceso a esta zona está prohibido a las personas con marcapasos.Observe las instrucciones de servicio adjuntas.

PeligroLas fuerzas magnéticas elevadas durante el desmontaje y el montaje de los motores PM pueden provocar daños personales y materiales graves.Las reparaciones deben ser realiza-das únicamente por personal técnico cualificado.El rotor debe desmontarse únicamente con la herramienta diseñada especial-mente para este fin.Observe las instrucciones de servicio adjuntas.

ImportanteDurante el montaje, apriete todos los tornillos y tuercas (de paso derecho) según las instrucciones (véase cap. 7.7 Pares de apriete para tornillos y tuercas).

ImportanteNo se permite el uso de ningún tipo de fuerza en el montaje y desmontaje de la bomba.

9.1 Desmontaje

AdvertenciaLa corriente eléctrica puede causar lesiones mortales.Desconexión del motor monobloque (802) según las 5 normas de segu-ridad.

Las 5 normas de seguridad son:1. Desconectar2. Asegurar contra la reconexión3. Comprobar que no haya tensión4. Conectar a tierra y cortocircuitar5. Tapar o aislar los componentes contiguos que contengan

tensión.

PrecauciónEl medio bombeado que sale de la bomba puede inundar la estancia.Cierre las válvulas de cierre del lado de presión y del lado de accionamiento.

ImportanteDespresurice la carcasa de la bomba.Solo entonces puede vaciar la bomba.

Desmontaje/montaje

33

Antes de desmontar el juego de sustitución, afloje los tornillos de unión del fundamento y de la carcasa de la bomba (101).

Las figuras muestran el modelo WATERblue-H

1.

Afloje los tornillos de unión de la carcasa de la bomba (101) y del filtro (001).

2.

Una vez soltada, retire la carcasa del filtro (001) de la carcasa de la bomba (101).

3.

Afloje las tuercas de unión del motor monobloque (802) y de la carcasa de la bomba (101).

4.

Una vez soltada, levante la carcasa de la bomba (101) para extraerla del motor mo-nobloque (802).

5.

Suelte la tuerca del impulsor (920).

6.

Retire la arandela (554).

7.

Levante el impulsor (230).

8.

Extraiga la chaveta (940) de la ranura del eje.

9.

Tire del centraje (023) ali-neado por encima del eje del motor (819).

10.

¡Atención!Si una superficie de contacto está dañada, no garantiza una estanqueidad total.No dañe la superficie de asiento de la junta tórica.

Retire todos los componen-tes del cierre mecánico (433) de la carcasa intermedia (113).

Desmontaje/montaje

34

11.

Importante

En el modelo WATERblue-K, las patas (182) se encuentran fijadas al motor monobloque (802) y deben retirarse también en este paso.

Tire de la carcasa intermedia (113) de forma alineada por encima del eje del motor (819).

ImportanteSustituya las juntas desmontadas por otras nuevas. De esta forma se seguirá garantizando una estanqueidad total.

9.2 Montaje

Antes de volver a montar:- compruebe que las piezas desmontadas no presentan

daños ni desgaste;- límpielas;- sustitúyalas por piezas de repuesto originales, si es ne-

cesario.

ImportanteSustituya las tuercas (920), autocerradoras con anillo de plástico, al volver a fijar el impulsor.

ImportantePara reducir la fricción durante el montaje de todas las super-ficies deslizantes de los elastómeros, lubríquelas con agua de baja tensión superficial (producto de limpieza añadido).Atención: no utilice ningún aceite o grasa.

1.

Al introducir a presión el contraanillo (sensible a la presión), compruebe que:- la presión esté uniformemente distribuida;- la espiga utilizada sea la adecuada, esté limpia y tenga

un apoyo suave;- no haya ningún cuerpo extraño en las superficies de des-

lizamiento.

Importante

En el modelo WATERblue-K, las patas (182) deben estar fijadas en el motor monobloque (802) de forma que se encuentren en la posición opuesta a la caja de bornes del motor.

Coloque con cuidado la car-casa intermedia (113) a tra-vés del eje del motor (819) sobre el centraje del motor monobloque (802).

2.

¡Consejo!Si es necesario, coloque la pieza auxiliar para el montaje (accesorio) sobre el eje del motor.

Con la mano, introduzca a presión el contraanillo en la carcasa intermedia (113) y, acto seguido, engrase la superficie del eje.

ImportanteNo dañe o presione de forma inclinada el contraanillo del cierre mecánico en la rosca y el paso al eje del motor.

3.

¡Consejo!Si es necesario, utilice para ello la pieza auxiliar para el montaje (accesorio) para garantizar el perfecto asentamiento del cierre mecánico sobre el eje del motor.

Desmontaje/montaje

35

Coloque el anillo deslizante con fuelle y muelles a través de la prolongación de motor monobloque con un movi-miento de enroscar hasta el contraanillo montado.

La tensión previa de los muelles se alcanza montando el impulsor.4.

Coloque el centraje (023) alineado por encima del eje del motor (819) en la carcasa intermedia (113). Preste atención a la marca de centraje de la carcasa intermedia.

5.

Introduzca la chaveta (940) en la ranura del eje del motor.

6.

Coloque el impulsor (230) sobre el eje del motor (819).

7.

Coloque la arandela (554) sobre el eje del motor (819).

8.

Apriete la tuerca (920).

9.

Coloque con cuidado la car-casa de la bomba (101) por encima del eje del motor (819) en la carcasa interme-dia (113).

10.

Atornille la carcasa de la bomba (101) con la carcasa intermedia (113) y el motor monobloque (802).

11.

Coloque la carcasa del filtro (001) encima de la carcasa de la bomba (101).

12.

Atornille la carcasa del filtro (001) a la carcasa de la bom-ba (101).

Importante- Después de montar la bomba, atornille la carcasa de la

bomba (101) al fundamento.- Compruebe que el impulsor (230) rueda sin obstáculos.- Efectúe la conexión eléctrica del motor monobloque (véase

el cap. 5.4 Conexión eléctrica).• Tenga en cuenta el tipo de conmutación (véase la placa

indicadora de tipo del motor).• Tenga en cuenta el sentido de giro “a la derecha” (véase

el capítulo 5.6 Control del sentido de giro).

Ponga en servicio el grupo de bombeo (véase cap. 6 Puesta en servicio).

Desmontaje/montaje

36

9.3 Desmontaje y montaje de un motor PM

Desmontaje

AdvertenciaLos motores PM tienen rotores mag-néticos. Debido a las elevadas fuerzas magnéticas existentes, durante el mon-taje y el desmontaje de estos motores existe un alto peligro de lesiones.

Las reparaciones deben encargarse únicamente a personal cualificado. Si surge alguna duda, se recomienda encare-cidamente ponerse en contacto de manera inmediata con Herborner Pumpenfabrik J.H. Hoffmann GmbH & Co KG. A fin de evitar posibles daños derivados de un montaje o desmontaje incorrectos, en caso de duda la reparación se deberá encargar a Herborner Pumpenfabrik.

¡La cinta que envuelve la superficie y los imanes no pueden sufrir ningún daño! Durante el montaje y el desmontaje de los motores deben observarse las siguientes indicaciones.

Durante el desmontaje, primero se deben asignar y marcar todos los componentes para el posterior montaje. La se-cuencia y el orden de desmontaje pueden diferir según el tamaño constructivo y modelo de los motores. A fin de evitar que se produzcan daños en la cinta envolvente y en la superficie del rotor, al extraer el rotor del estátor, no puede tocar el orificio del estátor. Deben utilizarse herra-mientas adecuadas para los trabajos de desmontaje (p.ej. manguitos guía).

ImportanteDeposite el eje con el rotor en una superficie que no sea magnética. Las superficies de colocación deben estar limpias y no pueden tener virutas de metal.

Montaje

Antes de realizar e montaje, compruebe que la cinta en-volvente y los imantes no estén dañados. ¡No se pueden montar rotores dañados!La superficie del rotor debe estar limpia y sin contaminación (p.ej. virutas de metal).Durante la inserción del rotor en el estátor, la superficie del rotor no puede tocar el orificio del estátor. Utilice he-rramientas adecuadas para el montaje (p.ej. manguitos y pernos guía).

Stator

Welle RotorEje

Estátor

Rotor