tecnologia de concretos

-

Upload

jorge-valdez -

Category

Documents

-

view

1.505 -

download

5

Transcript of tecnologia de concretos

Instituto Tecnológico de Mérida Tecnología del Concreto

INTRODUCCIÓN.

En este manual veremos en principio la obtención y el proceso de fabricación del cemento portland a si como del concreto.Se verán las pruebas que se le hacen previamente al cemento para determinar, su consistencia, tiempo de fraguado, su densidad, peso volumétrico.También se analizaran las propiedades de los agregados sean finos o gruesos como:Densidad, absorción, humedad, pesos volumétricos sean seco suelto o seco compacto. Para determinar la forma en la que se comportaran al mezclarse con el cemento y hacer las correcciones en el diseño de un concreto.Después de hacer las pruebas previamente mencionadas se procederá hacer los cálculos de un cilindro con medidas de 15cm de diámetro por 30 de alto. Utilizando la curva de abrams, los nomograma (G-C-18) y (G-C-6). Haciendo las correcciones dependiendo su humedad y absorción.Como información extra se habla de los tipos de morteros, propiedades y características. De él concreto en su estado fresco, propiedades, fabricación en la obra, su transporte, normas, colocación y los tipos de concreto que se usan, acabados y pruebas de calidad. De él concreto en su estado endurecido algunos conceptos, curado, pruebas de calidad. Diseño de mezclas, algunos conceptos y métodos para el diseño. La patología del concreto que es ayudar al cemento en su enfermedad, a si como diagnosticar en construcciones de cemento y repararlas.

EL Cemento.

EL Cemento

Se denomina cemento a un conglomerante hidráulico que, mezclado con agregados pétreos (árido grueso o grava, más árido fino o arena) y agua, crea una mezcla uniforme, maleable y plástica que fragua y se endurece al reaccionar con el agua, adquiriendo consistencia pétrea, denominado hormigón o concreto. Su uso está muy generalizado en construcción e ingeniería civil, siendo su principal función la de aglutinante.

Historia

Desde la antigüedad, se emplearon pastas y morteros elaborados con arcilla, yeso o cal para unir mampuestos en las edificaciones. Fue en la Antigua Grecia cuando empezaron a usarse tobas volcánicas extraídas de la isla de Santorini, los primeros cementos naturales. En el siglo I a. C. se empezó a utilizar el cemento natural en la Antigua Roma, obtenido en Pozzuoli, cerca del Vesubio. La bóveda del Panteón es un ejemplo de ello. En el siglo XVIII John Smeaton construye la cimentación de un faro en el acantilado de Edystone, en la costa Cornwall, empleando un mortero de cal calcinada. El siglo XIX, Joseph Aspdin y James Parker patentaron en 1824 el Portland Cement, denominado así por su color gris verdoso oscuro. Isaac Johnson, en 1845, obtiene el prototipo del cemento moderno, con una mezcla de caliza y arcilla calcinada a alta temperatura. En el siglo XX surge el auge de la industria del cemento, debido a los experimentos de los químicos franceses Vicat y Le Chatelier y el alemán Michaélis, que logran cemento de calidad homogénea; la invención del horno rotatorio para calcinación y el molino tubular y los métodos de transportar hormigón fresco ideados por Juergen Hinrich Magens que patenta entre 1903 y 1907.

Página 1

Instituto Tecnológico de Mérida Tecnología del Concreto

Tipos de cementos portland

Cemento portland normal (CPN), o común, sin aditivos, es el más empleado en construcción. Cemento portland blanco (PB), compuesto por materias primas pobres en hierro, que le dan ese

color blanquecino grisáceo. Se emplea para estucos, terrazos, etc. Cemento portland de bajo calor de hidratación (CBC), produce durante el fraguado una baja

temperatura de hidratación; se obtiene mediante la alteración de los componentes químicos del cemento portland común.

Cemento portland de elevada resistencia inicial (CER), posee un mayor contenido de silicato tricálcico que le permite un fraguado más rápido y mayor resistencia. Se emplea en muros de contención y obras hidráulicas.

Cemento portland resistente a los sulfatos (CPS), tiene bajo contenido en aluminato tricálcico, que le permite una mayor resistencia a la acción de sulfatos contenidos en el agua o en el terreno.

Cemento portland con aire ocluido, tiene un aditivo especial que produce un efecto aireante en el material.

Proceso productivo.

Página 2

Instituto Tecnológico de Mérida Tecnología del Concreto

Proceso productivo 1ª Etapa -Preparación de las materias primas.

Las materias primas básicas (caliza, marga, pizarra o grava) se extraen de canteras a cielo abierto por medio de voladuras controladas. Posteriormente, se cargan y transportan en camiones de gran tonelaje a las trituradoras donde se fragmentan hasta un tamaño aproximado de 50 mm. Luego se almacenan en zonas independientes en naves de materias primas. Además de estas materias primas básicas, también se utilizan, en proporción minoritaria, otros productos que aportan calcio, silicio, aluminio o hierro, tales como cascarilla, arena, escoria, cenizas, etc., que se adquieren en el exterior, y que se utilizan para ajustar con mayor precisión la composición química del "Crudo".Estas materias primas se dosifican de manera controlada con básculas y se introducen de manera conjunta a los molinos. La proporción relativa de cada componente se ajusta de manera automática, en base a los resultados de los análisis efectuados por analizadores de rayos X. El material que sale del molino, llamado "Harina de Crudo", es muy fino y se almacena en silos cerrados en donde se lleva a cabo un proceso de homogeneización por medio de la introducción de aire a presión a través del fondo del silo.

2ª Etapa - Cocción: El Clinker

La "harina de crudo" se introduce a un intercambiador de calor donde se lleva a cabo un proceso de calentamiento progresivo hasta alcanzar los 1.000ºC . En este proceso, y en primer lugar, el crudo se seca, luego se deshidrata y finalmente se descarbonata. Este proceso de calentamiento del crudo se realiza por intercambio de calor entre los gases calientes ascendentes procedentes de la combustión en el horno, y la materia cruda descendente que recorre el intercambiador. A continuación la materia entra en el horno, que es un tubo de dimensiones variables pero que oscila entre 45-60 metros de longitud y 3-5 metros de diámetro, girando a menos de 3 rpm. En el interior del horno se produce la combustión controlada de un combustible hasta alcanzar temperaturas de llama de hasta 2.000ºC.

Dentro el horno, el crudo sigue aumentando de temperatura hasta alcanzar un máximo de 1.450ºC, necesario para la correcta formación de los componentes responsables de las propiedades mecánicas de los cementos.El material que sale del horno tiene aspecto de gránulos redondeados y se conoce con el nombre de "clinker". Para congelar su estructura cristalina y estabilizar los componentes formados a 1450ºC, el clinker se enfría con aire por debajo de los 120ºC.Son necesarios 1.560 Kg. de crudo para obtener 1.000 Kg. de clinker.Los gases resultantes del proceso de combustión se emiten a la atmósfera a través de una chimenea a una temperatura inferior a 120ºC, después de haber sido previamente filtrados a través de filtros electrostáticos o de mangas que retienen más del 99,9% del polvo arrastrado. El calor contenido en los gases de salida es reutilizado en el proceso de secado y molienda del crudo y de los combustibles.

Página 3

Instituto Tecnológico de Mérida Tecnología del Concreto

3ª Etapa - Molienda.

El Cemento está constituido por:-Clinker- Componentes principales, tales como; Escoria de Alto Horno, Humo de Sílice, Puzolana, Cenizas volantes, y Caliza.-Componentes minoritarios-Regulador de fraguado. La proporción de cada componente depende del tipo concreto de cemento fabricado. Los distintos componentes se almacenan en zonas separadas, se dosifican por medio de básculas y se añaden de manera conjunta y continua al molino de cemento.

Al igual que en el crudo, la proporción relativa de cada componente se ajusta de manera automática en base a los resultados de los análisis efectuados por analizadores de rayos X. En el proceso de molienda, los componentes se muelen, se entremezclan íntimamente y el material se hace

pasar por separadores. Si el cemento posee las características físico-químicas necesarias se almacena en silos. En caso contrario, se reenvía al molino para continuar su molienda. El cemento así producido y almacenado se suministra en sacos (42.5Kg.) o a granel (en camiones cisternas de 25 TM. aprox.).

Propiedades Químicas

La propiedad de liga de las pastas de cemento Pórtland se debe a la reacción química entre el cemento y el agua llamada hidratación. El cemento Portland no es un compuesto químico simple, sino que es una mezcla de muchos compuestos. Cuatro de ellos conforman el 90% o más de el peso del cemento Pórtland y son: el silicato tricálcico, el silicato dicálcico, el aluminato tricalcico y el aluminio ferrito tetracálcico. Además de estos componentes principales, algunos otros desempeñan papeles importantes en el proceso de hidratación. Los tipos de cemento Pórtland contienen los mismos cuatro compuestos principales, pero en proporciones diferentes.Cuando el clinker (el producto del horno que se muele para fabricar el cemento Pórtland) se examina al microscopio, la mayoría de los compuestos individuales del cemento se pueden identificar y se puede determinar sus cantidades. Sin embargo, los granos mas pequeños evaden la detección visual. El diámetro promedio de una partícula de cemento típica es de aproximadamente 10 micras, o una centésima de milímetro. Si todas las partículas de cemento fueran las promedio, el cemento Pórtland contendría aproximadamente 298,000 millones de granos por kilogramo, pero de hecho existen unos 15 billones de partículas debido al alto rango de tamaños de partícula. Las partículas en un kilogramo de cemento Pórtland tiene una área superficial aproximada de 400 metros cuadrados.Los dos silicatos de calcio, los cuales constituyen cerca del 75% del peso del cemento Pórtland, reaccionan con el agua para formar dos nuevos compuestos: el hidróxido de calcio y el hidrato de silicato de calcio. Este último es con mucho el componente cementante más importante en el concreto. Las propiedades ingenieriles del concreto, fraguado y endurecimiento, resistencia y estabilidad dimensional principalmente depende del gel del hidrato de silicato de calcio. Es la medula del concreto. La composición química del silicato de calcio hidratado es en cierto modo variable, pero contiene cal (CaO) y sílice (Si02), en una proporción sobre el orden de 3 a 2. el área superficial del hidrato de silicato de calcio es de unos 3000 metros cuadrados por gramo. Las partículas son tan diminutas que solamente ser vistas en microscopio electrónico. En la pasta de cemento ya endurecida, estas partículas forman uniones enlazadas entre las

Página 4

Instituto Tecnológico de Mérida Tecnología del Concreto

otras fases cristalinas y los granos sobrantes de cemento sin hidratar; también se adhieren a los granos de arena y a piezas de agregado grueso, cementando todo el conjunto. La formación de esta estructura es la acción cementante de la pasta y es responsable del fraguado, del endurecimiento y del desarrollo de resistencia. Cuando el concreto fragua, su volumen bruto permanece casi inalterado, pero el concreto endurecido contiene poros llenos de agua y aire, mismos que no tienen resistencia alguna. La resistencia está en la parte sólida de la pasta, en su mayoría en el hidrato de silicato de calcio y en las fases cristalinas. Entre menos porosa sea la pasta de cemento, mucho más resistente es el concreto. Por lo tanto, cuando se mezcle el concreto no se debe usar una cantidad mayor de agua que la absolutamente necesaria para fabricar un concreto plástico y trabajable. A un entonces, el agua empleada es usualmente mayor que la que se requiere para la completa hidratación del cemento. La relación mínima Agua – Cemento (en peso) para la hidratación total es aproximadamente de 0.22 a 0.25. El conocimiento de la cantidad de calor liberado a medida de que el cemento se hidrato puede ser útil para planear la construcción. En invierno, el calor de hidratación ayudara a proteger el concreto contra el daño provocado por temperaturas de congelación. Sin embargo, el calor puede ser en estructuras masivas, tales como presas, porque puede producir esfuerzos indeseables al enfriarse luego de endurecer. El cemento Pórtland tipo 1 un poco más de la mitad de su calor total de hidratación en tres días. El cemento tipo 3, de alta resistencia temprana, libera aproximadamente el mismo porcentaje de su calor en mucho menos de tres días. El cemento tipo 2, un cemento de calor moderado, libera menos calor total que los otros y deben pasar más de tres días para que se libere únicamente la mitad de ese calor. El uso de cemento tipo 4, cemento Portland de bajo calor de hidratación, se debe de tomar en consideración donde sea de importancia fundamental contar con un bajo calor de hidratación. Es importante conocer la velocidad de reacción entre el cemento y el agua porque la velocidad de terminada el tiempo de fraguado y de endurecimiento. La reacción inicial debe ser suficientemente lenta para que conceda tiempo al transporte y colocación del concreto. Sin embargo, una vez que el concreto ha sido colocado y terminado, es deseable tener un endurecimiento rápido. El yeso, que es adicionado en el molino de cemento durante la molienda del clinker, actúa como regulador de la velocidad inicial de hidratación del cemento Portland. Otros factores que influyen en la velocidad de hidratación incluyen la finura de molienda, los aditivos, la cantidad de agua adicionada y la temperatura de los materiales en el momento del mezclado.

Página 5

Instituto Tecnológico de Mérida Tecnología del Concreto

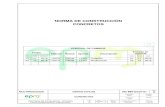

Normas de calidad del cemento portland

Análisis químico (ASTM C 114-16 T): Este análisis consiste en un grupo de procedimientos de prueba por el que se determina cuantitativamente los óxidos, álcalis y residuos del cemento. La química de los cementos es una cuestión complicada, por lo que es indispensable tener personal especializado para ejecutar estos análisis.Finura, superficie específica en centímetros cuadrados por gramo. (Especificación ASTM C 115-58 o C 204-55): Los dos aparatos más comunes para medir la finura del cemento Portland son el turbidímetro de Wagner y el aparato de Polaine para determinar la permeabilidad del aire. El turbidímetro se basa en la teoría de la sedimentación para obtener la distribución de las partículas en tamaños con la que se calcula la superficie específica. Se dispersa una muestra de cemento en keroseno en una probeta de vidrio y se mide la velocidad de sedimentación por los cambios en la intensidad de la luz que pasa a través de la suspensión. En el método de permeabilidad al aire se determina la superficie específica haciendo pasar una cantidad definida de aire por una muestra preparada. La cantidad de aire que pasa es una función del tamaño y distribución de las partículas. Constancia de volumen (ASTM C 266-58 T o C 191-58): Las agujas de Gillmore y las de Vicat se utilizan para determinar la rapidez con la que se endurece el cemento Pórtland. Se prepara una muestra de pasta en condiciones especificadas y se cura a humedad y temperatura constantes. Se apoya la aguja de Gillmore o la de Vicat sobre la pasta un tiempo determinado, y la penetración indica la dureza o fraguado. La composición química, la finura, el contenido de agua y la temperatura son factores importantes que influyen en la duración del fraguado, y como el fraguado es un punto muy importante, es importante que se controle cuidadosamente.Resistencia a la compresión en lb/pulg (ASTM C 109-58): La muestra del cemento se mezcla con una arena silicosa y agua en las proporciones prescritas y se moldean en cubos de 2x2x2 pulgadas. Estos cubos se curan y luego se prueban a la compresión para obtener una indicación de las características que sirven para desarrollar la resistencia del cemento.

BIBLIOGRAFÍA:

http://www.arqhys.com/construccion/portland-cemento.htmlhttp://www.monografias.com/trabajos7/mace/mace.shtmlhttp://es.wikipedia.org/wiki/Cemento_portland

Página 6

Instituto Tecnológico de Mérida Tecnología del Concreto

PRACTICAS

Practica 1:

Densidad del Cemento Portland

Objetivo: conocer la densidad del cemento portland para luego hacer las conversiones de peso a volumen y viceversa en el diseño de un concreto.*El rango debe ser de 3.1 a 3.15

Material y/o Equipo a Utilizar: Frasco de L´chatelier Bascula con cap. 2 kg Charola redonda Espátula Termómetro Gás morado Franela Embudo cuello largo Pipeta Cemento

Procedimiento: Se nivela la báscula. Se coloca la franela en la mesa de trabajo y sobre la franela ponemos el frasco de L´chatelier .1) Se deposito en el frasco de L´chatelier gas morado utilizando el embudo, hasta lo mas cerca de la

marca de aforo y con la pipeta lo completamos hasta la marca de aforo, y medimos la temperatura inicial. (no agarrar con la mano por debajo).

2) Con la báscula previamente nivelada, pesamos 60gr de cemento.3) Se limpio el cuello interior del frasco de L´chatelier con un papel4) Se deposito poco a poco el cemento dentro del frasco de le’ L´chatelier utilizando la espátula y el

embudo seco. 5) Se toma el frasco por el cuello y girándolo sobre la mesa, se le fue sacando las burbujas de aire que

contenía.6) Medimos otra vez la temperatura para observar si incremento o no con la anterior, en caso de

incrementarse, en la charola redonda se pone agua e introducimos el frasco para bajar la temperatura y emparejarla con la temperatura inicial.

7) Se midió el volumen desplazado.8) Aplicar la formula:

densidad= pesodel cementovolumen desplazado

Resultados:La temperatura del gas fue de 28°CEl peso del cemento es 60g =0.06 kg.El volumen desplazado fue de 19 ml=0.019 lAplicando la fórmula tenemos que Densidad = 3.11

Página 7

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica 2:

Consistencia Normal del Cemento Portland

Objetivo: calcular la cantidad de agua que debe llevar un mortero de cemento o un concreto para que tenga una buena plasticidad.

Material y/o Equipo a Utilizar: Aparato de vicat aguja de 5x1 cm Batidora Espátula Bascula con cap. 2 kg Cono truncado de plástico Cristal 10 x 10 Aceite o grasa Probeta graduada (500 ml) Charola redonda Estopa Cronometro Cemento Franela Mezcladora Termômetro

Procedimiento:(Nivelamos la bascula) y pesamos 500gr de cemento y lo ponemos en la charola redonda

1) Se lubrico con aceite las paredes interiores del anillo tronco cónico.2) Depositar el cemento en el recipiente de la batidora y le agregamos agua y esperamos 1 min a que

repose.3) Accionar la batidora a velocidad lenta por 45 segundos cubriendo el recipiente con la franela.4) Retirar con la espátula el material que haya quedado adherido a las paredes del recipiente de la

batidora.5) Accionar la batidora a velocidad rápida por 45 – 60 segundos cubriendo la charola con la franela.6) Hacer una pelotita con el material y pasarlo de mano a mano ( aproximadamente 50 cm de

distancia) unas 6 veces, sin ejercer presión.7) Depositar la pelotita en el anillo tronco cónico con el diámetro menor en mi palma y cortar el

sobrante con la espátula.8) Poner el cristal sobre el diámetro mayor y voltearlo para que sirva de base y colocarlo debajo del

aparato de vicat. 9) Utilizar la aguja de 1cm de diámetro x 5 de largo.10) La aguja debe colocarse a 3 o 4 mm por arriba de la muestra.11) Poner en ceros el aparato de vicat y abrir el tornillo.12) Esperar 30 seg a que penetre y cerramos el tornillo.13) Termómetro para leer la temperatura ambiente

*la penetración debe ser de 10 +

- 1.Resultados: Se necesitaron 125 ml con una penetración de 10.5

Página 8

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica 3:

Tiempo de Fraguado del Cemento Portland por Medio de la Aguja de Vicat.

Objetivo: Determinar el tiempo de fraguado del cemento portland.

Material y/o Equipo a Utilizar: Aparato de vicat con la aguja de 1 mm Batidora Espátula Bascula con cap. 2 kg Anillo tronco cónico de plástico Cristal 10 x 10 Aceite o grasa Probeta graduada (1lt) Charola redonda Estopa Cronometro Cemento Franela

Procedimiento: (Debimos haber calculado la cantidad de agua para que el cemento sea plástic).1) (Nivelamos la bascula) y pesamos 500gr de cemento y lo ponemos en la charola redonda.2) Se lubrico con aceite las paredes interiores del anillo tronco cónico.3) Depositar el cemento en el recipiente de la batidora y le agregamos 125ml de agua y esperamos 1

min a que repose.4) Accionar la batidora a velocidad lenta por 45 segundos cubriendo el recipiente con la franela.5) Retirar con la espátula el material que haya quedado adherido a las paredes del recipiente de la

batidora.6) Accionar la batidora a velocidad rápida por 45 – 60 segundos cubriendo la charola con la franela.7) Hacer una pelotita con el material y pasarlo de mano a mano ( aprox. 50 cm de distancia) unas 6

veces, sin ejercer presión.8) Depositar la pelotita en el anillo tronco cónico previamente engrasado y cortar el sobrante con la

espatula.9) Poner el cristal sobre el diámetro mayor y voltearlo para que sirva de base y colocarlo debajo del

aparato de vicat.10) Se va a usar la aguja de 1mm de diámetro y 5 cm de largo Ponemos en ceros el aparato de vidat11) Esperamos aprox. 30 seg. para poder abrir el tornillo12) La penetración debe de ser 25 ± 1 en caso de no lograrse esa penetración pasarse a otro sitio del

cemento limpiar aguja y repetir el procedimiento hasta que de 25+- 113) Sumar tiempos.

Resultado: Tiempo total = 1 hora 30 min

Página 9

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica 4:

Peso Volumétrico del Cemento Portland

Objetivo: Determinar el peso volumétrico del cemento para posteriormente utilizarlo en las conversiones de peso a volumen y viceversa, en el diseño de un concreto.

Material y/o Equipo a Utilizar: Bascula cap. 20 kg Regla sin graduar Regla graduada Charola rectangular 50 x 70 Brocha Cucharon Cemento Franela Recipiente volumetrico

Procedimiento:1) Determinar el volumen del recipiente.2) Nivelar bascula y pear el recipiente.3) Colocar el recipiente en la charola rectangular.4) Depositar el cemento, con el cucharon, a caída libre desde una distancia de 18 a 20 cm, hasta que

rebose5) Con la regla sin graduar se retiro el excedente y con la brocha limpiamos los bordes.6) Agarrar del asa llevar recipiente a la báscula y pesarlo.7) Una vez pesado restamos el peso del recipiente para poder saber el peso neto del cemento

8) Aplicamos la formula : peso volumetrico=peso delmaterial

volumendel recipientekg /m3

*PV debe ser arriba de 1,000

Resultado:PV= 1060.4 kg/m3

Página 10

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica 5

Cuarteo del Agregado Fino

Objetivo: obtener una muestra representativa del cual se va a ensayar

Material y/o Equipo a Utilizar: Pala Charola rectangular Regla sin graduar Cucharon Franela

Procedimiento:El cuarteo consiste en tomar una muestra de material y revolverlo hasta que quede homogéneo, dividir en 4 partes y agarrar el material opuesto mas parecido y repetir el proceso hasta que quede completamente homogéneo y sea una muestra representativa.

Página 11

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 6:

Contenido de Humedad del Agregado Fino

Objetivo: Determinar la cantidad de agua que tiene el agregado fino en un momento dado, para luego hacer las correcciones pertinentes en el diseño de un concreto.

Material y/o Equipo a Utilizar: Charola redonda Bascula con capacidad de 2 kg Cucharón Espátula Vidrio de reloj Estufa o parrilla eléctrica Franela

Procedimiento:1) (nivelar la bascula) pesamos la charola para posteriormente pesar 200g del agregado fino que

obtuvimos del cuarteado.2) Lo colocamos en la estufa para proceder a secar el material, manipulándolo con la espátula y

auxiliándonos del vidrio de reloj para verificar si este aun contenía humedad. El proceso de verificación de humedad con el vidrio de reloj es el siguiente: Con la parte cóncava dirigida hacia el material este se pasa a una distancia segura por encima, si este se empaña significa que el material aún contiene humedad por lo que se debe continuar secando, en caso contrario el material ya se puede retirar de la estufa.

3) Retirar la charola de la estufa y dejar que se enfríe el material hasta que sea palpable.4) Pesar la charola con el material5) Descontar el peso de la charola6) Aplicar la formula:

CONTENIDO DEHUMEDAD= PESODELMATERIAL HUMEDO−PESODELMATERIALSECOPESODELMATERIALSECO

X 100

Resultado:Contenido de humedad = 2.46

Página 12

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 7:

Saturado y Superficialmente Seco del Agregado Fino

Objetivo: Dejar el agregado fino en la condición saturado y superficialmente seco para luego hacer las pruebas de densidad y absorción.

Material y/o Equipo a Utilizar: Charola redonda Cono truncado de lámina Espátula Estufa Cristal 50 x 50 cm Cucharon Franela Pisón Brocha Agregado fino

Procedimiento:(nivelar bascula) pesamos aproximadamente 1kg del agregado fino del material cuarteado en la charola redonda que previamente también fue pesado. Existen 2 formas:Depositamos agua hasta cubrir en su totalidad el material y lo dejamos reposar por 22 a 24 horas aproximadamente.agua hasta cubrir en su totalidad el material prendemos la estufa ponemos encima la charola hasta que empiece a burbujear el agua retiramos las charola y dejamos que se enfrié,.Retiramos el exceso de agua y procedemos a secar el material en la estufa manipulándolo con la espátula hasta que este cambie de color y seguidamente retirarlo de la estufa.Procedemos a llenar el cono truncado de lámina hasta la mitad con el material que ya hemos dejado en S.S.S. y le damos 15 compactaciones para posteriormente llenarlo hasta el rebose y le damos 10 asentaditas.Retiramos el excedente del material y con la brocha limpiamos los bordes del cono. Con las proximidades del cono libres de material, procedemos a retirar este de manera vertical y veloz.

Página 13

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 8:

Densidad del Agregado Fino

Objetivo: Determinar la densidad del agregado fino para luego hacer las conversiones de peso-volumen y viceversa en el diseño de un concreto.

Material y/o Equipo a Utilizar: Frasco L`chatelier Charola redonda Cucharon Bascula cap. 2 kg Espátula Franela Embudo Pipeta Probeta graduada de 1000 ml

Procedimiento: Poner agua en el frasco, hasta la marca de aforo

Secar el cuello del frasco.Nivelar la báscula y pesar 50 gr de agregado fino en condición de saturado y superficialmente seco.Con un embudo y espátula, depositarlo poco a poco el material Girar el frasco sobre la franela que se encuentra en la sobre la mesa, para sacar las burbujas que se encuentran atrapadas en el interior del recipienteLeer desplazamiento

Aplicar la formula de :

DENSIDAD= peso delmaterial s . s . svol .dezplasado

s/unidades

RESULTADOS Densidad= 2.478

Página 14

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 9:

Absorción del Agregado Fino

Objetivo: determinar la cantidad de agua que el agregado fino es capaz de absorber al estar sometido durante 24 hrs hasta la saturación, para luego hacer las correcciones pertinentes en el diseño de un concreto.

Absorción: propiedad que tienen los agregados para tomar agua del medio que los rodea, tendiendo a llenar los espacios vacios permeables de que esta constituida la estructura interna de estos materiales.Generalmente a mayor densidad, se tendrá menor absorción.

Material y/o Equipo a Utilizar: Bascula con capacidad de 2 kg Charola redonda Parrilla o estufa Franela Vidrio de reloj Espátula Cucharón Estufa Agregado fino

Procedimiento:(Nivelar previamente la bascula) y pesar 200 gr del material que esta en la condición de saturado y superficialmente seco.Colocar el material en la charola y ponerla en la estufa y manipularlo con la espátula para que se sequePasar el vidrio de reloj para comprobar si ya se seco el material, a una altura que no me quemen los dedosCuando este seco, dejar que enfríe y pesarlo de nuevo

Aplicar la formula:

ABSORCION= pesomaterial s . s . s−peso secopesoseco

x100

*la absorción nunca es cero*si abs>hum mat subsaturado*si abs<hum mat sobresaturado*la absorción nunca es igual a la humedad

Resultado: Absorción = 5.26%

Página 15

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 10:

Granulometría del Agregado Fino

Objetivo: determinar la distribución de tamaños de agregado fino, por medio de una serie de tamices y calcular su modulo de finura

*no hay tamaño máximo de agregado fino

Material y/o Equipo a Utilizar: Tamices 4, 8, 16, 30, 50, 100, 200 Vaso de precipitados 1 l Charola redonda Espátula Parrilla o estufa Vidrio de reloj Bascula con capacidad de 2 kg Franela

Procedimiento:1) (nivelar previamente la bascula). Pesar 500 gr del material cuarteado, y pesar los tamices uno por

uno2) Colocar los tamices de menor a mayor en orden ascendente. Sobre un colector.3) Poner material sobre los tamices4) Ponerlo a cribar de 10 a 15 min5) Pesar cada tamiz con el material que le quedo para saber el peso del material.

RESULTADOS:

Modulo de finura = 3

Página 16

TAMIZ PESO(kg) PORCIENTOS %ENTEROS %ACUMULADONúmero 4 0.004 0.8 1 1Número 8 0.087 17.4 17 18Número 16 0.099 19.8 20 38Número 30 0.085 17 17 55Número 50 0.192 38.4 38 93Número 100 0.012 2.4 2 95Número 200 0.018 3.6 4 99Colector 0.003TOTAL 0.500

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 11:

Perdida por Lavado del Agregado Fino

Objetivo: determinar el porcentaje de materia orgánica que contiene el polvo de piedra, así como limus y arcilla

*mientras mas limus o arcilla contenga el concreto, este se contraerá mas y provocara fisuras. No debe pasar del 30 %

Material y/o Equipo a Utilizar: Tamiz no. 200 Vaso de precipitados Charola redonda Estufa Bascula de 2 kg de capacidad Vidrio de reloj espátula Franela

Procedimiento:1) Del material cuarteado, poner aprox. 1 kg en la charola redonda2) Ponerlo en la estufa para secar y manipularlo con la espátula3) Pasar el vidrio de reloj para comprobar que este seco4) Dejar enfriar5) (nivelar previamente la bascula). Pesar 200 o 500 gr, según el vaso de precipitados sea de ½ l o 1l y

echarlo6) Echar agua al vaso de precipitados, aproximadamente 1/3 del material7) Moverlo en forma de 88) Verter el material en suspensión en el tamiz no. 200, colocarlo sobre la charola. Los limus y arcilla

no pasaran a través del tamiz9) Repetir tantas veces como sea necesario hasta que el agua quede clara10) Aplicamos La formula:perdida por lavado=(p m s/lavar – p m lavado)/peso m s/lavar x 100

Resultado:

PERDIDA POR LAVADO=200−172200

X100=14%

Página 17

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 12:

Colorimetría del Agregado Fino

Objetivo: determinar el índice de materia orgánica que contiene el agregado fino

Material y/o Equipo a Utilizar: Bascula cap. 2 kg Biberón de cristal 3º gr sosa caustica Probeta graduada 1l Espátula Cristal ámbar Franela

Procedimiento:1) Del material cuarteado ponerlo en el biberón hasta la marca de 1252) En la probeta de 1l preparar la solución de sosa caustica3) Depositar la solución en el biberón hasta la marca de 2004) Agitarlo, y después ver si bajo e la marca de 200, en ese caso, completarlo5) Dejar reposar por 18-24 hrs6) Comparar con el cristal ámbar. Si la solución es más pálida, el material es bueno. (Si es más oscura,

se remienda hacer una lavado del material).

Resultado:

Nuestro material es apto para la construcción

Página 18

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 13:

Peso Volumétrico Seco Suelto del Agregado Fino

Objetivo: Determinar el peso volumétrico seco suelto del agregado fino para luego hacer las conversiones de peso a volumen y viceversa en el diseño de un concreto.

Material y/o Equipo a Utilizar: Recipiente volumétrico Bascula cap. 20 kg Cucharon Regla graduada Regla sin graduar Charola rectangular 70x50 Brocha Franela Agregado fino

Procedimiento:1) Calcular el volumen del recipiente2) Depositar con el cucharon el agregado fino (cuarteado) en el recipiente volumétrico a una altura de

18-20 cm y de caída libre, hasta rebosar.3) Con la regla sin graduar, quitar el exceso de material4) (nivelar previamente la bascula). Pesar el recipiente y después descontar la tara (peso del

recipiente solo)5) Aplicar: p.v.s.s= peso material/ volumen del recipiente = kg/m3

Resultado:P.V.S.S. = 1324.61 Kg/m^3

Página 19

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 14:

Peso Volumétrico Seco Compacto del Agregado Fino

Objetivo: determinar el peso volumétrico seco compacto del agregado fino para luego hacer las conversiones de peso a volumen y viceversa en el diseño de un concreto.

Material y/o Equipo a Utilizar: Recipiente volumétrico Bascula cap. 20 kg Cucharon Regla graduada Regla sin graduar Charola rectangular Brocha Franela Varilla 5/16

Procedimiento:1) Calcular el volumen del recipiente2) Depositar en 3 capas el material en el recipiente de 18 a 20 cm en caída libre y dar 25

compactaciones, de manera uniforme en la superficie (procurando que penétrela capa anterior).3) Repetir hasta que rebose el recipiente y limpiar con la regla sin graduar4) (nivelar previamente la bascula). Pesar el recipiente y después descontar la tara (peso del

recipiente)5) Aplicar: p.v.s.c= peso material/ volumen del recipiente = kg/m3

Resultado:

P.V.S.C. =1191.97 kg/m3

Página 20

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 15:

Contenido de Humedad del Agregado Grueso

Objetivo: determinar la cantidad de agua que contiene el agregado grueso en un momento dado para luego hacer las correcciones pertinentes en el diseño de un concreto.

Material y/o Equipo a Utilizar: Charola redonda Bascula cap. 2kg Estufa Cucharon Espátula Vidrio de reloj Franela

Procedimiento:1) (nivelar previamente la bascula).Pesar 200 gr del material cuarteado y la charola2) Poner a secar el agregado grueso3) Comprobar el secado con el vidrio de reloj4) Cuando este seco, volver a pesarlo, descontando el peso de la charola.5) Aplicar: cont. de humedad= (p.m. humedo – p. m. seco) /p. m. seco x 100

Resultado:Contenido de Humedad = 0.50%

Página 21

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 16:

Saturado y Superficialmente Seco del Agregado Grueso

Objetivo: dejar en las condiciones de s. y s.s. el agregado grueso para posteriormente usarlo en la prueba de absorción y densidad del agregado grueso.

Material y/o Equipo a Utilizar: Charola redonda Estufa Franela Agua Agregado grueso

Procedimiento:Agarrar un kilo aproximadamente de agregado grueso depositarlo en la charola redonda cubrirlo con agua hasta que cubra todo el material.Usar cualquiera de los 2 métodos:Dejarlo reposar por 24 hrs. O calentarlo cuando burbujee esperar 20 min y quitarlo del fuego.Tirar agua sobranteSecar partícula por partícula con la franela.

Página 22

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 17:Absorción del Agregado Grueso

Objetivo: determinar la cantidad de agua que el agregado grueso es capaz de absorber al estar sometido 24 hasta la saturación, para luego hacer las correcciones en el diseño de un concreto

Material y/o Equipo a Utilizar: Charola redonda Bascula cap. 2kg Estufa Vidrio de reloj Cucharon Espátula Franela Agregado grueso

Procedimiento:1) Agregar aprox. 200 gr de agregado grueso y depositarlo en la charola2) Depositar agua hasta que cubra por completo y dejar reposar por 24 hrs y tirar agua3) Niv bascula. Pesar de 200 gr y depositarlo en la charola4) Manipularlo con la espátula hasta secar, comprobar secado con el vidrio de reloj5) Aplicar: absorción= (p.m.s.s.s. – peso seco)/peso seco x 100

ResultadosAbsorción = 7.5%

Página 23

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 18:

Densidad del Agregado Grueso

Objetivo: determinar la densidad del agregado grueso para luego hacer las conversiones de peso a volumen y viceversa, en el diseño de un concreto.

Material y/o Equipo a Utilizar: Bascula cap. 2 kg Probeta graduada Charola redonda Franela

Procedimiento:1) Niv bascula. Pesar 200 gr de material s.s.s. 2) Depositar agua en la charola hasta aproximadamente a 1/33) Inclina la probeta, decanto, y depositar una por una las partículas, para no romper la probeta,

dejando que resbalen4) Verificar volumen desplazado5) Aplicar: peso mat s.s.s./ vol desplazado

*la densidad debe ser de 2 a 3, mientras mas alto es mejor*si la densidad es baja significa que proviene e una roca porosa o manufacturada

Resultado:

Densidad = 2.35

Página 24

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 19:

Peso Volumétrico Seco Suelto del Agregado Grueso

Objetivo: determinar el peso volumétrico seco suelto para luego hacer las conversiones de peso a volumen y viceversa en el diseño de un concreto

Material y/o Equipo a Utilizar: Charola rectangular 50 x 70 Recipiente volumétrico Regla graduada Regla sin graduar Bascula cap 20 kg Cucharon Franela

Procedimiento: (nivelar previamente la bascula)1) Pesar y sacar volumen del recipiente2) Por medio del cucharon llenar el recipiente, desde una altura de 18 a 20 cm, a caída libre, hasta que

rebose3) Rasarlo con la regla sin graduar4) Niv bascula. Pesar el recipiente5) Descontar el peso del recipiente6) Aplicar: p.v.s.s= peso material/volumen del recipiente = kg/m3

Resultado:P.V.S.S = 998.734 Kg/m3

Página 25

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 20:

Peso Volumétrico Seco Compacto del Agregado Grueso

Objetivo: determinar el peso volumétrico seco suelto para luego hacer las conversiones de peso a volumen y viceversa en el diseño de un concreto

Material y/o Equipo a Utilizar: Charola rectangular Recipiente volumétrico Regla graduada Regla sin graduar Bascula cap 20 kg Cucharon Franela Varilla 5/16

Procedimiento: (nivelar previamente la bascula)1) Pesar y sacar volumen del recipiente2) Hacer el depósito en 3 capas en caída libre de 18 a 20 cm y hacer 25 compactaciones en cada una y

de manera uniforme en su superficie. Teniendo mucho cuidado en la primera capa, para no dañar el recipiente. (procurar que pnetre la capa anterior para un muestreo uniforme).

3) Rasarlo con la regla sin graduar4) Niv bascula. Pesar el recipiente5) Descontar el peso del recipiente6) Aplicar : p.v.s.c= peso material/vol del recipiente = kg/m3

Resultado:

P.V.S.C.=1126.79 kg/m3

Página 26

Instituto Tecnológico de Mérida Tecnología del Concreto

Practica No. 21:

Granulometría del Agregado Grueso

Objetivo: determinar la distribución de tamaños, así como el tamaño máximo del agregado grueso

Material y/o Equipo a Utilizar: Tamices: 1 ½, 1”, ¾, ½, 3/8, no.4, no.8 2 a 3 kg de material Charola rectangular Bascula de 20 kg de capacidad Charola redonda Franela

Procedimiento:1) Colocar los tamices de mayor a menor abertura, en orden descendente.2) Poner los tamices, con el material, a cribar.

*el tamaño máximo es el inmediato anterior a donde se retuvo. Ejemplo: si el material se retuvo En el tamiz de ¾, entonces el tamaño máximo es de 1”*si la grava es muy pequeña (t. máx. ½”), nuestro concreto no tendrá la resistencia adecuada.Pesar de 4 a 5 kgPesar tamices antesDepositar en los tamices el material

Resultado:

MALLA PESO (KG) PORCIENTOS %ENTEROS %ACUMULADO1 0¾ 0.0460 0.66 1 13/8 6.5735 93.90 94 954 0.2725 3.89 4 998 0.0141 0.20 0 99Colector 0.0939 1.34 1 100TOTAL 7.000 99.99 100 100

Tamaño Máximo 1”

Página 27

Instituto Tecnológico de Mérida Tecnología del Concreto

Unidad 2.Morteros.Son pastas blandas aglomerantes, obtenidas, amasando, agua ciertas substancias pulverizadas y que tienen la propiedad de endurecer o fraguar en contacto de la aire o del agua. De acuerdo con el aglomerante utilizado el mortero se denomina aéreo, cuando endurece o fragua en contacto con el aire o hidráulico cuando fragua además con en contacto del agua o ambiente húmedo.

Mortero (yeso).El yeso se emplea generalmente sin mezclar más que con agua constituyendo el mortero simple, formando una pasta que puede ser suave o espesa. En el primer caso se dice que el amasado es suelto cuando el volumen del agua es mayo que el yeso, en el segundo caso el amasado es trabado y se obtiene con mayor cantidad de yeso que de agua.Usos: Se utiliza para levantar con rapidez muros o construir bóvedas a si como para revoques guarnecidos o enlucidos interiores y también en detalles decorativos, artesanados, cornisas, molduras objetos y figuras adorno. Siendo el yeso bastante soluble el mortero deberá aplicarse siempre en los parámetros interiores y protegidas de la humedad ya que esta lo reblandece y lo pudre.YesoEl yeso como material de construcción o aglomerante se define como el producto resultante de la hidratación parcial o total del algez o piedra de yeso, compuesta casi exclusivamente de sulfato de cal con dos moléculas de agua.

Tipos de yeso:• Yeso espejuelo: Su estructura está formada por cristales luminosos con exfoliación fácil en forma

de láminas delgadas y brillantes. El yeso obtenido es propio para estucos y modelado.• Yeso fibroso: Cristalizado en fibras sedosas confusamente enlazadas proporciona un magnifico

yeso para mesclas.• Yeso flecha: Su estructura está formada por cristalización en forma de puntas de lanza y de el se

obtiene un yeso propio para el baseado de objetos finos y delicados.• Yeso sacarino: su estructura es compacta y de grano muy fino, recibiendo el nombre de alabastro.

Por su calidad se selecciona la piedra para decoración y escultura, ya que acepta el labrado fino y la pulimentación. Es resistente a la acción de los ácidos.

• Yeso calistro: Contiene 12% de carbonato de calcio y se le considera como la piedra ordinaria de yeso y de ella se obtiene un yeso de construcción que endúrese mucho después del fraguado

Página 28

Instituto Tecnológico de Mérida Tecnología del Concreto

Morteros de Cal

Los morteros de cal son aquellos que están fabricados con cal, arena y agua. La cal puede ser aérea o hidráulica. Este tipo de morteros no se caracterizan por su gran dureza a corto plazo, sino por su plasticidad, color, y maleabilidad en la aplicación.

LA CAL AÉREA EN LA CONSTRUCCIÓN TRADICIONAL

Cal aérea, es la que fragua solamente al aire libreEs muy importante no confundir la cal aérea llamada cal viva, con la cal hidráulica, ya que esta última contiene muchos silicatos y tiene un comportamiento diferente, sobre todo como material de construcción. La cal hidráulica tiene un comportamiento similar al cemento blanco, por lo que no es válida para restaurar monumentos antiguos, ni para la "bio-construcción"Solo la cal aérea tiene capacidad bioclimática y es capaz de conservarse en perfectas condiciones durante siglos, ya que posee poros que dejan transpirar las paredes y al mismo tiempo la impermeabilizan. También el núcleo que conserva, regula la temperatura del interior de una casa gracias al efecto de "respiración" de la casa a través suyo. Para ello, el resto de los materiales deben ser tradicionales, como piedra, barro, ladrillo tradicional, etc.

Apagado de la CalCuando apagamos una cantidad de cal cualquiera, la podemos almacenar en una "balsa" durante años, dejando que siga apagándose y madurándose. El periodo mínimo para poder ser usada es de seis meses; cuantos más años pase en reposo, mejor comportamiento tendrá después, carbonatándose de forma óptima al utilizarse en revocos, estucos o morteros. Por supuesto, no todas las canteras de cal ofrecen la misma calidad de producto y cuanto mayor porcentaje de carbonato tenga una cal, mejor calidad tendrá la cal apagada, siendo las ideales las que se acercan a la composición del mármol. Durante esa maduración, dure lo que dure, sigue siendo caustica y cualquier elemento orgánico que caiga en la "balsa" acabará desapareciendo devorado por la cal.Una observación importante es que la cal apagada no tiene propiedades adherentes y por lo tanto su fijación es mecánica a los huecos de la piedra o el ladrillo, por lo que si se va a aplicar a una pared lisa, previamente, hay que picarla para crear unos pequeños "hoyuelos" en toda la superficie donde se pueda "agarrar".Otro uso de la cal es en "lechada" para jalbegar (pintar) las paredes y en algunos casos los techos con una brocha gorda. Esta pintura tiene, como los, revocos, estucos, etc. un comportamiento bioclimático que hace que un edificio tenga frescor en verano y calor en invierno, el efecto vasija de barro o botijo.Asimismo puede usarse para desinfectar superficies como paredes o evitar plagas en árboles pintando la superficie de su tronco con lechada de cal.

Cal hidráulica La cal hidráulica ha existido desde casi los principios el hombre, los romanos la usaban para el asentamiento de puentes ya que este tipo de cal era impermeable, le añadían a la cal puzzolana y limadura de ladrillo ya que la arcilla del ladrillo hace hidrófuga a la cal, este tipo de mortero fragua bajo el agua por eso se llama cal hidráulica.Básicamente la cal hidráulica se comporta en la construcción como un cemento portland blanco pero con peores resultados.Dentro de las cales hidráulicas existen las cales hidráulicas naturales, son naturales ya que no tienen ningún tipo de aditivo, como los cementos y poseen mucha más resistencia que una cal aérea, las cales aéreas para poder usarse en construcción deberá estar siempre mezclada con algún tipo de aditivo

Página 29

Instituto Tecnológico de Mérida Tecnología del Concreto

llamados puzolánicos (cemento, escoria, etc.) para obtener resistencia; se pueden utilizar en rehabilitación de edificios antiguos como en Bioconstrucción ya que no contiene ningún tipo de Sulfato, Aluminatos, Sales, etc… y que pueden dañar tanto el edificio a rehabilitar o a construir.La resistencia de este tipo de cales viene dada por la combinación de sílice que se da durante el proceso de cocción de la cal, mientras que en las cales hidráulicas no naturales se consigue su resistencia por adición de elementos puzolánicos durante el proceso del fraguado. La cal y el cemento pueden usarse mezclados. Las propiedades de la cal permiten que se utilice: Para mejorar su manejo, como plastificante, aunque es común además la adición de plastificantes específicos. Para mejorar la deformabilidad del mortero, sobre todo en los cerramientos exteriores, sometidos a cambios bruscos climáticos. Por razones estéticas, si se desea lograr una pared con tonos más claros, pues la cal aclara el mortero. los morteros de yeso que pueden o no incluir arena en su dosificación; en el primer caso serían morteros compuestos y, sin árido, son morteros simples.

Página 30

Instituto Tecnológico de Mérida Tecnología del Concreto

Precisamente, se llama índice de hidraulicidad al cociente de dividir la cantidad de arcilla que tiene una caliza por la cantidad de cal que contiene, ambas en partes por cien. Así, si una cal hidráulica ordinaria tiene un 20% de arcilla, en consecuencia tendrá un 80% de cal,y el índice de hidraulicidad será:

Los diferentes tipos de cal hidráulica tienen un índice de hidraulicidad comprendido entre 0,12 y 0,54.El problema de las cales límites, con un índice de hidraulicidad superior a 0,54, es que la componente cementosa fragua rápidamente durante la operación de apagado pero las calizas infundidas no se hidratan (apagan) al mismo tiempo, por lo que el aumento de volumen provocado en el proceso de apagado (hidratación) coincide con una estructura ya rígida por el fraguado anterior del cemento, provocando la desintegración del mortero. Por eso, las cales límites no deben utilizarse en la confección de morteros.

Página 31

Instituto Tecnológico de Mérida Tecnología del Concreto

Hay que invertir la pregunta “¿Cuándo y porqué usar un mortero de cal?” por la más justa y razonable “¿Cuándo y porqué NO usar un mortero de cal?”.

Página 32

Instituto Tecnológico de Mérida Tecnología del Concreto

Cales muy hidráulicas, si el contenido de arcilla se sitúa entre el 30-35%

Cales límites, a las que contienen un 35% de arcilla, ya que si tienen un 36% de arcilla se transforman en cemento ordinario. Por extensión, se llaman cales límites a las que tienen un contenido muy elevado de arcilla (40-55%). Estas cales se apagan con dificultad y, en ocasiones, inician rápidamente un proceso de fraguado. Este tipo de cales no deben utilizarse nunca en la preparación de morteros.

La cal se divide en 2 tipos:Cal viva, Es el resultado de la calcinación del carbonato de calcio (CO3Ca) a más de 1.000 ºC, ya que éste se descompone dando dióxido de carbono y óxido de calcio o Cal viva. Si la piedra caliza no tiene impurezas, su calcinación en un horno nos dará un óxido de calcio casi puro. A esa cal pura salida del horno le llamamos cal viva.

Cal Hidratada (apagada), Es el nombre comercial del hidróxido de calcio y se forma al agregarse agua al oxido de calcio o Cal viva para que una vez apagada (hidratada) pueda ser utilizada. Los albañiles, cuando vierten agua sobre Cal viva, dicen que la “apagan”. Cal apagada es el nombre vulgar del hidróxido de calcio. El apagado es exotérmico; es decir, que en este proceso se desprende gran cantidad de calor que evapora parte del agua utilizada. La Cal "apagada" tiene un volumen 3 veces mayor que el de la Cal viva.

Página 33

Instituto Tecnológico de Mérida Tecnología del Concreto

La dosificación está en función del tipo de cal y la aplicación que queramos darle al mortero. La dosificación se establece en volúmenes de las partes separadas por dos puntos, a la izquierda los volúmenes de cal, a la derecha de los dos puntos los volúmenes de arena. Por ejemplo, la dosificación 1:2 para revoques y muros delgados nos indica que utilizaremos un volumen de cal y dos de arena.El agua de amasado para un mortero normal suele ser del 19 al 22% del volumen del material seco, aproximadamente la quinta parte del volumen total (sobre 1 m3 de mortero seco utilizaríamos 200 l. de agua).

Página 34

Instituto Tecnológico de Mérida Tecnología del Concreto

Un mortero de cal 1:3 da una resistencia a la compresión de 750 N/cm2 y 100 N/cm2 a la tracción, a los 28 días de su aplicación. Si el fraguado se realiza en inmersión en agua estos niveles se reducen a la tercera parte. El tiempo de fraguado o maduración oscila entre 1 y 7 días. Los morteros de cal dan un buen resultado en exteriores. Debemos emplear morteros duros (1:2) en lugares húmedos, y blandos (1:4, 1:5, 1:6) en lugares secos o con materiales blandos o absorbentes.Las condiciones ideales son:

• Apagar la cal viva suficiente al principio de la obra, por lo menos la que va a ser utilizada en los revocos finales, o acabados finos, de tal manera que tengamos una cal de dos o tres meses de antiguedad. Utilizar bidones, o envases que se puedan cubrir de agua para evitar la carbonatación de la pasta.

• Apagar con unos días de antelación, la cal que se va a utilizar en obras de fábrica, mampostería, o en general en aquellas que no importe la presencia de algun caliche que pueda romper la pasta. Tradicionalmente se apagaba la cal de un día para otro en un volcan de arena que se amasaba al día siguiente y se ponía en obra.

Mortero (cemento).Mezcla de cemento y agua o cemento arena y agua proporcionan pastas que, aunque menos plásticas, al endurecerse dan máximas resistencias comparadas con los de otros aglomerantes. Además, con una racional dosificación de las partes que los constituyen, se obtienen masas duras de resistencias pre-fijadas. Usos: Los morteros de base cemento se usan en las obras de albañilería para pegar o ligar, exclusivamente, piezas que constituyen pavimentos, lambrines y recubrimientos.

Mortero simple: mezcla de cemento agua en proporciones definidas circunscriben su empleo en las obras de albañilería para el junto de piezas de pavimento, lambrines y recubrimientos.

Página 35

Instituto Tecnológico de Mérida Tecnología del Concreto

Mortero bastardo: cemento y cal son los que tienen cierto porcentaje de cal. Para lograr un mortero mas suave y plástico que el de cemento conviene agregar cierta cantidad de cal hidratada en polvo o en pasta la adición dela cal proporciona mayor suavidad y consiguiente facilidad de trabajo aumenta su adherencia, lo hace mas compacto y contribuye a darle cierto grado de impermeabilidad.(Dosificación: el agua será 12% del volumen árido y aglomerante más agua de la pasta cal)Mortero mixto: son aquellos en el que cemento y la cal entran en partes iguales tanto los morteros bastardos como los mixtos son muy ventajosos en todos los casos en que se busca economía y no se requiere gran resistencia.(Dosificación: el agua será 12% del volumen árido y aglomerante más agua de la pasta cal)

Mortero compacto: mortero mas resistente e impermeable con cantidad de agua adecuada y presenta el mínimo de huecos cuando el mortero se utiliza para unir o pegar piedras naturales o artificiales para enlucidos o para fines donde la capacidad tiene importancia relativa.Obtener un mortero compacto, consiste en medir experimentalmente los huecos de la arena y el rendimiento del cemento puro y deducir el peso del cemento capaz de dar un volumen igual al de los huecos de la arena, después deducir el volumen necesario de agua para mojar los granos de esta última.

Cálculos

Determine las cantidades de cemento. Arena y agua para formar un metro cúbico absoluto de mortero en la proporción 1:4, utilizando un cemento portland de peso volumétrico 1510km/m3 y 3.1 de peso especifico y una arena de peso volumétrico de 1600 kg/m3 y 2.35 de peso específico.

Solución:

Componentes sueltosCemento = 1 m3

Arena = 4 m3

Agua = 1 m3 (20% de el volumen árido y aglomerante, en esta caso 1 +4 =5, 5 x 0.2=1) 6m3 de componentes de mortero.Pasta obtenida

Cemento = 1x1510kg/m3

3.1 x1000 = 0.487 m3

Arena = 4 x1600kg/m3

2.35 x1000 = 2.723 m3

Agua = = 1 m3

4.21 m 3 absolutos de pasta

De donde cada metro cubico de mortero requiere:64.21

= 1.42 partes de componentes, o sea de

cemento, arena y agua que se reparten de la siguiente manera:

Cemento = 14.21

= 0.237

Arena = 44.21

= 0.950

Agua = 14.21

= 0.237

1.42 partes

Morteros bastardos caculo.

Determine las cantidades de cemento, cal y arena, requeridas para formar un m3 de mortero bastarde 1:4 con 15% de cal en pasta, utilizando un cemento portland de peso volumétrico 1510km/m3 y 3.1 de peso especifico, una arena de peso volumétrico de 1600 kg/m3 y 2.35 de peso específico y una cal con peso volumétrico de 700 kg/m3 y 2.31 de peso específico y la cual requiere de 860 litros de agua por cada m 3

para formar la pasta.

Página 36

Instituto Tecnológico de Mérida Tecnología del Concreto

Solución: entonces para formar un m3 de mortero la cal requiere 860 L por cada m3 entonces el 15% de 860 será: 860 x .15 = 129 litrosDe lo anterior resulta que los componentes sueltos:Cemento = 1m3

Cal en pasta = 0.15m3

Arena = 4m3

Agua = 0.748 m3 (12% del volumen árido y aglomerantes + agua de la pasta de cal ) 5.898Mezcla de volúmenes absolutos:

Cemento = 1x1510kg/m3

3.1 x1000 = 0.487m3

Cal = 0.150 x700 kg/m3

2.31 x1000 = 0.045m3

Arena = 4x1600kg /m3

2.35x 1000 = 2.723m3

Agua = 0.748m3 4.003m3

De modo que para formar un m3 de mortero compacto se requiere:5.8984.003

= 1.473 partes de componentes,

en volúmenes aparentes que se reparten de la manera siguiente:

Cemento=1

4.003 = 0.249m3

Cal =0.154.003

=0.037m3

Arena =4

4.003 =0.999m3

Agua =0.7484.003

=0.186m3

1.471 m3

Morteros mixtos cálculos.

Determinar las cantidades que intervienen en un m3 de mortero mixto 1:1:6, utilizando un cemento portland de peso volumétrico 1510km/m3 y 3.1 de peso especifico, una arena de peso volumétrico de 1600 kg/m3 y 2.35 de peso específico y una cal con peso volumétrico de 700 kg/m3 y 2.31 de peso específico y la cual requiere de 860 litros de agua por cada m3 para formar la pasta. Solución:Componentes sueltosCemento = 1m3

Cal = 1m3

Arena = 6m3

Agua = 1.82 (12% del volumen árido y aglomerantes + agua de la pasta de calidra). 9.82 de componentes de morteroMezcla en volúmenes absolutos:

Cemento = 1x1510kg/m3

3.1 x1000 = 0.487m3

Página 37

Instituto Tecnológico de Mérida Tecnología del Concreto

Cal = 1 x700kg /m3

2.31x 1000 = 0.303m3

Arena = 6x1600kg /m3

2.35x 1000 = 4.085m3

Agua = 1.82m3 6.695m3 total de pasta.

De modo que para formar un m3 de mortero compacto se requiere 9.826.695

=1.466 partes

Es de componentes, en volúmenes aparentes, que se reparte de la siguiente manera:

Cemento=1

6.695 = 0.149m3

Cal =1

6.695 =0.149m3

Arena =4

6.695 =0.896m3

Agua =1.826.695

=0.271m3

1.465 m3

Página 38

Instituto Tecnológico de Mérida Tecnología del Concreto

Unidad 3.

CONCRETO FRESCO

CONCEPTOS FUNDAMENTALES

CONCRETO FRESCO

El concreto es un material durable y resistente pero, dado que se trabaja en su forma líquida, prácticamente puede adquirir cualquier forma. Esta combinación de características es la razón principal por la que es un material de construcción tan popular

El concreto fresco es una mezcla semilíquida de cemento portland, arena (agregado fino), grava o piedra triturada (agregado grueso) y agua

AGREGADOS

Los agregados generalmente se dividen en dos grupos: finos y gruesos. Los agregados finos consisten en arenas naturales o manufacturadas con tamaños de partícula que pueden llegar hasta 10mm; los agregados gruesos son aquellos cuyas partículas se retienen en la malla No. 16 y pueden variar hasta 152 mm. El tamaño máximo de agregado que se emplea comúnmente es el de 19 mm o el de 25 mm.

Como los agregados constituyen aproximadamente el 60 al 75 % del volumen total del concreto, su selección es importante. Los agregados deben consistir en partículas con resistencia adecuada así como resistencias a condiciones de exposición a la intemperie y no deben contener materiales que pudieran causar deterioro del concreto. Para tener un uso eficiente de la pasta de cemento y agua, es deseable contar con una granulometría continua de tamaños de partículas.

Las propiedades del concreto en estado fresco ( plástico) y endurecido, se puede modificar agregando aditivos al concreto, usualmente en forma liquida, durante su dosificación. Los aditivos se usan comúnmente para (1) ajustar el tiempo de fraguado o endurecimiento, (2) reducir la demanda de agua, (3) aumentar la trabajabilidad, (4) incluir intencionalmente aire, y (5) ajustar otras propiedades del concreto

Dosificación del concreto

Definicion: Para empezar a hablar del concreto debemos de definir lo que significa dosificar:Dosificar : dosi-ficar Dosi- viene dosis, ósea la cantidad requeridaFicar- viene de dividir y graduarEntonces: Fijación de la cantidad de una sustancia que debe añadirse en cada etapa de un proceso. Objetivo:

La dosificación implica establecer las proporciones apropiadas de los materiales que componen al concreto, a fin de obtener la resistencia y durabilidad requeridas, o bien, para obtener un acabado o pegado correctos. Generalmente expresado en gramos por metro (g/m).

Página 39

Instituto Tecnológico de Mérida Tecnología del Concreto

Factores a considerar La dosificación debe basarse en múltiples factores tales como:Los elementos que se van a vaciar. Las condiciones ambientales deberán soportar. Procedimiento de mezclado. Colocación. Curado. Relación agua cemento

Todos los métodos de dosificación destacan la importancia de la relación entre las proporciones de agua y cemento. Ambos materiales forman una pasta que, al endurecer, actúa como aglomerante, manteniendo unidos los granos de los agregados. Mientras mayor sea la dosis de agua el concreto será mas trabajable, sin embargo esto disminuye su resistencia y durabilidad.

Tabla de proporciones

Obras Resistencia

Kg/cm2

Cemento

kg

Arena

botes

Grava

botes

Agua

botes

Volumen

litros

Muros y platillas

100 50 6 8 2 180

Trabes 150 50 5.25 7.5 1.75 165

Zapatas 200 50 4.5 6 1.5 145

Columnas y techos

250 50 3.75 5.5 1.25 130

Alta resistencia

300 50 3 4.75 1 112

En esta tabla se muestra las porciones de materiales necesarios para preparar concreto resistentes. El agua, arena y grava, se mide en botes que equivale 19L por bote.

Mezclado

¿ Que es Una Mezcla?

Página 40

Instituto Tecnológico de Mérida Tecnología del Concreto

En química, una mezcla es un sistema material formado por dos o más sustancias puras no combinadas químicamente. En una mezcla no ocurre una reacción química y cada uno de sus componentes mantiene su identidad y propiedades químicas.

¿ Que se Mezcla en el cemento?

Mezclado del Concreto

Para Hacer una mezcla se debe de hacer de ¾ partes de arena y grava, la otra cuarta parte de agua y cemento.

Lo que le da la resistencia al concreto es cuanta agua y cuanto cemento se le pone.

Mezclas

Especificación: Concreto hecho en obra f’c=100 Kg/cm2. Resistencia Normal. Agregado Máximo ¾”. Para firmes o pisos en estancias, baños, banquetas, andadores

F’c=150Kg/cm2 Resistencia normal. Agregado máximo ¾” Para losas sometidas a cargas vivas de mediana intensidad.

F’c=200Kg/cm2 F’c=250Kg/cm2F’c=300Kg/cm2Ejemplos Para Un Concreto f’c= 100kg/cm2 (1,6,8,2)1 bulto de cemento (50kg)6 Botes de arena 8 botes de Grava

2 Botes de Agua Volumen Resultante de .180 m3 o 180 litros.Para Un Concreto de f’c= 200Kg/(1,4,5,1 ½)1 bulto de cemento 4 botes de arena5 botes de grava1 ½ de agua

Transporte del concreto

El transporte entre la planta y la obra se efectuará de la manera más rápida posible. El concreto se podrá transportar a cualquier distancia, siempre y cuando no pierda sus características de trabajabilidad y se encuentre todavía en estado plástico en el momento de la descarga.

En el caso de construcción en tiempo caluroso, se cuidará de que no se produzca desecación de la mezcla durante el transporte. Si a juicio del Supervisor existe tal riesgo, se deberán utilizar retardadores de fraguado y/o efectuará los ajustes necesarios sin alterar la resistencia requerida en el Diseño.

El principal peligro durante el transporte es la segregación. Los componentes individuales del concreto tienden a segregarse debido a su heterogeneidad.

El objetivo principal es hacer llegar el concreto al lugar de colado lo mas rápida y económicamente y en las mejores condiciones.

Cada tipo de transportación posee ventajas y desventajas especificas que dependen de las condiciones del uso de los ingredientes de la mezcla, la accesibilidad y ubicación del sitio de colocación, la capacidad y

Página 41

Instituto Tecnológico de Mérida Tecnología del Concreto

tiempo de entrega requeridos, y las condiciones ambientales. A continuación se menciona algunos medios de transporte mas comunes.

CARRETILLAS Y CARRO DE MANO.

Se emplean todavía en la actualidad para transportar pequeñas cantidades de concreto a distancia cortas, y son especialmente útiles en aéreas inaccesibles para otros equipos. Se puede acarrear cómodamente una carga de alrededor de 0.03 m3 (30 litros) de concreto.

Un carro de mano puede cargar sin dificultad alrededor de 0.2 m3, un solo hombre puede transportar aproximadamente 3m3 por hora, siempre que la distancia no sea mayor a 70m en terreno plano y uniforme; cuando se trate de superficies inclinadas, por ligero que sea el declive, se requerirán generalmente dos hombres para empujar el carro.

BUGGIES

Los buggies tienen capacidad de 250 a 350 litros y su distancia máxima recomendable de entrega es de aproximadamente 120 metros. Su eficiencia puede ser de cinco a seis veces mayor que la del carro impulsado y 20 veces mayor que la de la carretilla.

Existen buggies con descarga frontal o lateral y de operación manual o hidráulica.

EL CAMIÓN REVOLVEDOR O HORMIGONERA

El camión revolvedor sirve como unidad agitadora de transporte. El tambor se hace girar a velocidad de carga durante la carga y luego se reduce la velocidad a velocidad de agitación, o se detiene después de completar la carga. El tiempo transcurrido para la descarga del concreto puede ser el mismo que en el caso del mezclado en el camión y el volumen transportado se puede aumentar hasta 80% de la capacidad del tambor.

CAMIÓN DE CAJA FIJA, CON O SIN AGITADOR.

Las unidades que se emplean para el transporte en camión de caja fija, con o sin agitador, constan de una caja abierta, montada sobre un camión. La caja metálica debe tener superficies de contacto lisas, perfiladas y, en general, debe estar diseñada para descargar el concreto por la parte de atrás cuando la caja es volteada. Se debe colocar en el pilote de descarga una puerta y vibradores montados en la caja para controlar el flujo. Un agitador ayuda en la descarga y mezcla el concreto al bajar. Una característica primordial es que jamás se debe agregar agua en la caja del camión porque entonces no se logra la mezcla.

RECIPIENTES PARA CONCRETO MONTADOS EN CAMIONES O CARROS DE FERROCARRIL.

Es un método común de transporte de concreto masivo desde la planta de mezclado hasta un punto cerca del lugar de colocación, donde una grúa levanta el recipiente hasta el punto final de colocación.

En ocasiones se usan carros de traslado que operan sobre rieles para transportar el concreto desde la planta de mezclado hasta los recipientes que se operan en cable-vías. La descarga del concreto de los carros de transporte al recipiente, que puede ser por el fondo o por alguna forma de volteo, debe ser

Página 42

Instituto Tecnológico de Mérida Tecnología del Concreto

cuidadosamente controlada para impedir la segregación. El tiempo de entrega por este método generalmente va de los 30 a los 45 minutos.

LA PLUMA Y LA TORRE GRÚA

La pluma y la torre grúa han sido durante muchos años el sistema más empleado para transportar el concreto dentro de la obra. Constituye un medio económico para colocar concreto y transportar materiales en la construcción de estructuras altas (entre 5 y 50 pisos), y también porque requiere poco espacio para su montaje y escaso personal para su operación.

BANDAS TRANSPORTADORAS

Las bandas transportadoras de concreto están diseñadas para transportar concreto en estado plástico desde una fuente de suministro hasta las cimbras u otros lugares sin tener que usar equipo adicional, excepto el requerido para la compactación.

Las bandas transportadoras se clasifican en tres tipos: portátiles o autocontenidas, de alimentación o en serie, y de distribución o con descarga radial o lateral.

BOMBEO DEL CONCRETO

El concreto bombeado puede definirse como concreto transportado mediante presión a través de tubos o mangueras flexibles que descargan la mezcla directamente en el sitio de colocación. Para bombear concreto es necesario que éste pase a presión por una tubería, por lo cual debe estar dosificado de tal manera que existan todos aquellos componentes que permitan formar una película lubricante permanente en las paredes de la tubería con una consistencia adecuada

TOLVAS

El empleo de este equipo permiten la colocación del concreto con el mas bajo revenimiento practico.

Debe evitarse la contaminación descansando las tolvas sobre plataformas, sin balanceárselas sobre el concreto descubierto que acaba de colocarse.

El concreto derramado no debe recogerse con palas y devolverse a las tolvas para su uso subsecuente.

CANALONES

Se emplean con frecuencia para trasladar concreto de elevaciones superiores a inferiores.

Deben ser de fondo curvo y construido o forrados de metal y tener suficiente capacidad para evitar derrames.

La inclinación debe ser constante y suficiente para permitir que el concreto del revenimiento requerido en el sitio, fluya continuamente por el canalón sin segregarse.

CONDICIONES PARA LA CALIDAD FINAL DEL CONCRETO

Página 43

Instituto Tecnológico de Mérida Tecnología del Concreto

Las condiciones que se mencionan a continuación ejercen un efecto directo sobre la calidad final del concreto.

1. La elevada temperatura, o los vientos fuertes, secan el concreto durante el transporte…

2. Las lluvias fuertes hacen un mezcla con demasiada agua…

3. Recipiente con fugas…

4. Si el concreto no se transporta con suficiente rapidez, o si adquiere rigidez rápidamente, puede estar demasiado rígido al llegar al sitio del colado, especialmente en lugares de clima caluroso.

5. La contaminación del concreto…

6. Puede haber segregación debida al empleo incorrecto de canalones, coladores o tuberías, o bien por el recorrido de grandes distancias en bandas transportadoras o vehículos sobre terrenos pedregosos.

7. La película de mortero del recipiente debe ser limpiada, con manguera.

COLOCACIÓN DEL CONCRETO

El colado del concreto consiste en el movimiento o transferencia de este, desde su punto de entrega en el sitio de la obra, su colado en las cimbras y su consolidación, para dar lugar a una estructura de concreto que tenga la integridad estructural, durabilidad, calidad y aspecto adecuados, según el diseño y las especificaciones.

El colado del concreto para proporcionar esa estructura acabada requiere el conocimiento de unos cuantos hechos fundamentales acerca del comportamiento del concreto cuando se maneja en condiciones diferentes, la selección del equipo adecuado, y la atención a ciertos detalles.

La mayor parte del concreto comercial, se entrega desde una planta dosificadora o fija de mezclado central por medio de camiones de mezclado en transito, con capacidades de hasta 9 m3, el concreto también se puede entregar por camiones de descarga, camiones de volteo, o unidades de acarreo. El concreto se mueve desde el punto de entrega hasta la estructura a área de colado por canalón, grúa y cucharon, transportador o bomba. Muy poco concreto se maneja por carretillas, excepto en obras muy pequeñas, por la numerosa mano de obra y lentitud.

Debe seleccionarse con cuidado el equipo para mover el concreto desde su punto de entrega hasta su lugar de obra terminada. El equipo debe de tener la capacidad de manejar, mover y descargar en forma expedita el concreto con el revenimiento, contenido de arena y tamaño máximo que se consideren adecuados .

El concreto debe colocarse tan pronto como sea posible, y en ningún caso después de 60 minutos hecha la revoltura.

Debe compactarse la subrasante, humedecerse y formarse guarniciones.

Las cimbras deben de estar limpias de todo desecho y previamente deben de aceitarse o humedecerse.

Debe contarse con equipo de reserva en caso de que ocurra una falla.

Página 44

Instituto Tecnológico de Mérida Tecnología del Concreto

El concreto debe de depositarse tan cerca como se pueda de su colocación final.

Para minimizar la segregación, siempre que sea posible, resulta conveniente dejar caer el concreto en forma vertical.

En la construcción de losas, el colado debe comenzar a lo largo, en un extremo del trabajo, descargando cada mezcla contra el concreto previamente colado.

En muros, cadenas y trabes las primeras descargas se deberán colar en los extremos, con los colados subsecuentes avanzando hacia el centro.

La altura de caída libre del concreto no deberá ser fijada hasta un cierto límite a menos que ocurra separación del agregado grueso, en cuyo caso será adecuado marcar un límite de 0.90 m a 1.20 m.

A veces se cuela concreto a través de aberturas denominadas ventanas, a los lados de las cimbras altas y estrechas. Se debe de usar un embudo recolector afuera para permitir el flujo mas suave del concreto a la abertura.

Cuando el concreto se va a colar en cimbras altas a una velocidad relativamente alta, se puede llegar a recolectar cierta agua de sangrado en la superficie, especialmente si el concreto no contiene aire incluido. El sangrado se puede reducir haciendo un colado mas lento y empleando un concreto con una consistencia mas seca.

Al colar concreto sobre una pendiente, el colado se debe de iniciar en el fondo de la pendiente y moverse hacia arriba de la misma.

En muros que tienen una profundidad considerable el concreto se debe colocar en forma sistemática en capas que tengan un espesor de no mas de 40 cm a 50 cm, cada capa se debe vibrar adecuadamente.

INCORRECTA

Permite que el concreto del canalón o la carretilla se golpee contra la cimbra y rebote en las varillas y la cimbra causando segregación y huecos en el fondo.

CORRECTAMENTE

Caída vertical del concreto en balsas exteriores debajo de cada abertura. Permitiendo que el concreto se detenga y fluya fácilmente a la cimbra sin segregación.

INCORRECTA

Permitir que el concreto fluya a gran velocidad dentro de las cimbras, o que formen un ángulo con la vertical. Esto invariablemente resulta en segregación.

TIPOS DE CONCRETO

El cual se logra mediante el empleo de agregados ligeros en la mezcla.El concreto ligero ha sido usado donde la carga muerta es un factor importante y el concreto de peso normal es muy pesado para ser

Página 45

Instituto Tecnológico de Mérida Tecnología del Concreto

práctico, los procedimientos de diseño son idénticos. Los concretos ligeros son concretos de densidades menores a las de los concretos normales hechos con agregados comunes.

ACOMODO Y ACABADO

¿Qué es el acabado en el concreto?

El acabado es la operación que reconfiere a una superficie de concreto la textura, planicidad y durabilidad deseada. El acabado puede ser estrictamente funcional o decorativo.

¿Por qué dar acabado al concreto?

El acabado hace atractivo al concreto y listo para ser puesto en servicio. La textura final, dureza y el patrón de juntas sobre las losas, pisos, aceras, patios y pavimentos, depende del uso final que se le dará al concreto

Acomodo y compactación

Antes de la operación de acabado, el concreto es vaciado (colado), consolidado y nivelado. Estas operaciones deben de ser cuidadosamente planificadas.

Las guías generales para el acomodo y la compactación del concreto son:

Un exitoso trabajo depende de la selección de la mezcla de concreto correcta para el trabajo. Deposite el concreto tan cerca como sea posible a su lugar de vaciado, evite la adición excesiva de agua, comience desde la parte más lejana y trabaje hacía la más cercana, una pendiente, utilice un concreto más consistente.

Todo el concreto debe de ser compactado. Para trabajos pequeños de losas, atención particularmente al enrasar los bordes con los moldes utilizando una espátula o pieza de madera. Para trabajos grandes, la consolidación usualmente se lleva a cabo utilizando una regla vibratoria o un vibrador interno

ACABADO

NIVELAR el concreto utilizando una flota, llana o una herramienta de borde definido tan pronto el material halla sido compactado. Esta operación debe ser terminada antes de que el agua de exudación aparezca en la superficie.

ESPERAR a que el concreto termine de exudar. Cualquier otra operación de acabado DEBE ESPERAR hasta que el concreto haya terminado de exudar y el brillo del agua haya desaparecido de la superficie

Página 46

Instituto Tecnológico de Mérida Tecnología del Concreto

FLOTAR el concreto a mano o con máquina con la idea de embeber los agregados gruesos. La operación de flotado nivela la superficie y la prepara para las operaciones de acabado final. El concreto no debe ser flotado mientras exista agua de exudación en la superficie.

ALISAR O AFINAR en concreto de acuerdo a si utilización final.

TEXTURIZAR la superficie de concreto después de la nivelación (para las aceras, patios y pavimentos) o después del alisado o afinado (para las terminaciones interiores) con un cepillo grueso o fino para obtener una superficie no deslizante

CURAR el concreto tan pronto se concluya el acabado de la superficie para proveer condiciones adecuadas para la hidratación del cemento, lo cual llevará a la durabilidad y resistencia solicitada para la superficie. En condiciones severas la losa puede necesitar una protección aún antes de que las operaciones de acabado estén terminadas.

UNIDAD 4

CONCRETO ENDURECIDO

Conceptos fundamentales.

Concreto cuyo tiempo de elaboración ha sobrepasado el tiempo de fraguado y en consecuencia se encuentra en estado rígido

Después de un proporciona miento adecuado, así como, dosificación, mezclado, colocación, consolidación, acabado, y curado, el concreto endurecido se transforma en un material de construcción resistente, no combustible, durable, resistencia al desgaste y prácticamente impermeable que requiere poco o nulo mantenimiento.

Prueba de revenimiento

*La fluidez, suavidad o humedad de una mezcla de un concreto está indicada por su consistencia, que se determina por la prueba de revenimiento ASTM C143. El revenimiento se mide en centímetros, un revenimiento BAJO indica una consistencia rígida o seca y un revenimiento ALTO una consistencia blanda o húmeda.

Página 47

Instituto Tecnológico de Mérida Tecnología del Concreto