Lecci£³n 35. Fecundaci£³n. Implantaci£³n. Placentaci£³n Fecundaci£³n. Implantaci£³n. Placentaci£³n

REPORTE_ESTADIA_zamarrón

-

Upload

leonardo-lopez-maldonado -

Category

Documents

-

view

23 -

download

1

Transcript of REPORTE_ESTADIA_zamarrón

UNIVERSIDAD TECNOLÓGICA DEL ESTADO DE ZACATECAS

MANTENIMIENTO INDUSTRIAL

PROYECTO:

REHABILITACIÓN ST-1030

REPORTE DE ESTADÍA PARA OBTENER EL TÍTULO DE

TÉCNICO SUPERIOR UNIVERSITARIO EN

MANTENIMIENTO INDUSTRIAL

PRESENTA:

MIGUEL ÁNGEL ZAMARRÓN RAMIREZ

Guadalupe, Zac. agosto de 2011

UNIVERSIDAD TECNOLÓGICA DEL ESTADO DE ZACATECAS

MANTENIMIENTO INDUSTRIAL

PROYECTO:

REHABILITACIÓN ST-1030

REPORTE DE ESTADÍA PARA OBTENER EL TÍTULO DE

TÉCNICO SUPERIOR UNIVERSITARIO EN

MANTENIMIENTO INDUSTRIAL

PRESENTA:

MIGUEL ÁNGEL ZAMARRÓN RAMIREZ

EMPRESA:

ATLAS COPCO MEXICANA

ASESOR EMPRESARIAL:

ING. MANUEL MACÍAS RAMÍREZ

ASESOR ACADÉMICO:

ING. AURELIO VEYNA ESQUIVEL

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

VIII

AGRADECIMIENTOS

AGRADEZCO A DIOS POR DARME LA FUERZA, LA OPORTUNIDAD Y LA VIDA

PARA ESTAR DONDE AHORA ESTOY.

TAMBIEN AGRADEZCO A MISPADRES POR EL GRAN ESFUERZO QUE

HAN HECHO Y PORQUE ME DIERON LA OPORTUNIDAD DE DAR ESTE PASO

EN LA VIDA QUE ES MUY IMPORTANTE PARA MI.

G R A C I A S

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

IX

POLÍTICA DE CALIDAD DE LA UTEZ

Cumplir con la Formación Integral de los alumnos de la Universidad Tecnológica

del Estado de Zacatecas, con calidad y conciencia ambiental respetando

estándares Nacionales e Internacionales que apoyan la sustentabilidad

MISIÓN DE LA UTEZ

Formar integralmente profesionales, bajo un modelo centrado en el aprendizaje y

programas educativos con enfoque a competencias que respondan a las

necesidades del entorno.

VISIÓN DE LA UTEZ

Ser una Universidad reconocida Socialmente por la Calidad y creatividad de sus

egresados que contribuye al desarrollo sustentable.

VALORES DE LA UTEZ

1. Compromiso:

Convicción en cada integrante de la Comunidad Universitaria para cumplir con sus

responsabilidades.

2. Responsabilidad:

Capacidad existente en los integrantes de la Comunidad Universitaria, para

reconocer y aceptar las consecuencias de un hecho realizado libremente y cumplir

con las obligaciones en tiempo, calidad y forma.

3. Servicio:

Prestación humana que se ofrece en beneficio de los demás, potenciando

capacidades y habilidades de manera positiva.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

X

4. Respeto:

Ser congruente y tolerantes, a favor de las valías de nosotros mismos y del

entorno, conscientes de las diferentes maneras de pensar, actuar y sentir de los

demás.

PERFIL PROFESIONAL TSU EN MANTENIMIENTO AREA INDUSTRIAL

El Técnico Superior Universitario en Mantenimiento área Industrial cuenta con las

competencias profesionales necesarias para su desempeño en el campo laboral,

en el ámbito local, regional y nacional.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

XI

UNIVERSIDAD TECNOLOGICA DEL ESTADO DE ZACATECAS.

PLAN DE TRABAJO.

I. DATOS DEL ALUMNO.

Alumno: Miguel Ángel Zamarrón Ramírez Técnico en Mantenimiento Industrial

Proyecto: Rehabilitación del ST 1030 Asesor Académico:

Ing. Aurelio Veyna Esquivel

II. DATOS DE LA EMPRESA.

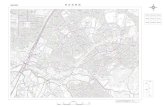

Nombre: Atlas Copco Mexicana S. A. de C.V.

Dirección: Construcción Nº 2 sur esq. Minería, parque industrial Calera Zacatecas

Teléfono y fax:

Giro o Actividad: División, construcción y minería.

Dirección electrónica:

Asesor Empresarial: Ing. Manuel Macías Ramirez

Cargo: Jefe de Taller

III. DATOS DEL PROYECTO.

Objetivo: Rehabilitación General de ST 1030

Descripción: Rehabilitación general del equipo de carga ST 1030

Fecha de inicio: 2 de mayo de 2011 Fecha de termino: 24 de agosto de 2011

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

XII

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

XIII

RESUMEN.

El proyecto consiste en la reconstrucción completa de este equipo que es un SCOOP

TRAM 1030. Primero se realiza la recepción del equipo en el taller, donde se realizan

las maniobras de recepción y desmontaje, se levanta un reporte de arribo para

verificar las condiciones en las que llegó el equipo, se realiza también revisión rápida

donde se verifica las partes dañadas que están a la vista, se comienza con el

desensamble para realizar el listado de refacciones y partes que se necesitarán y así

finalmente se comienza con la reconstrucción general del equipo. Esto se hace con

el fin de prolongar la vida útil del mismo y lograr una mejora continua mediante la

optimización de la mano de obra, esto se hace para que las minas que son los

principales clientes se vayan satisfechos con la rehabilitación de su equipo.

La rehabilitación del ST-1030 está enfocada en costos de mano de obra,

costos de piezas y tiempos ya que es necesario saber todo estos puntos para

realizar el trabajo.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

CONTENIDO

AGRADECIMIENTOS ........................................................................................................................ VIII

POLÍTICA DE CALIDAD DE LA UTEZ ............................................................................................. IX

PLAN DE TRABAJO. ........................................................................................................................... XI

RESUMEN. .......................................................................................................................................... XIII

INTRODUCCIÓN. .................................................................................................................................. 1

JUSTIFICACIÓN .................................................................................................................................... 1

OBJETIVOS ........................................................................................................................................... 2

1. LA EMPRESA. ............................................................................................................................... 3

1.1 EL GRUPO ATLAS COPCO .................................................................................................... 3

1.2 LA EVOLUCIÓN DE ATLAS COPCO. ................................................................................... 3

1.8. ATLAS COPCO 2002 A LA FECHA. ................................................................................ 7

1.11. POLÍTICA DE CALIDAD. ................................................................................................... 12

1.12. OBJETIVOS DE CALIDAD. .......................................................................................... 12

1.13. OBJETIVO GENERAL. ....................................................................................................... 12

1.14. OBJETIVOS PARTICULARES. ......................................................................................... 13

Prolongar la vida útil del equipo. ....................................................................................................... 13

Realizar modificaciones en las piezas que presenten fallas continuamente. ............................ 13

2.1. Definición de mantenimiento...................................................................................................... 14

2.2. Mantenimiento preventivo. ......................................................................................................... 14

2.3. Ventajas principales del mantenimiento preventivo. .............................................................. 15

2.4. Mantenimiento correctivo ........................................................................................................... 15

2.5. Filosofías del mantenimiento ..................................................................................................... 16

En base a la reconstrucción del equipo ST-1030 se pudo observar que las fallas mas

graves son las del motor y el tablero eléctrico. Por lo cual se recomienda implementar

mantenimiento más frecuentemente i no dejarlo hasta una reconstrucción general. .............. 53

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

1

INTRODUCCIÓN.

En el presente reporte se plasma la forma en que se realiza una reconstrucción

general de un ST1030 en la empresa Atlas Copco.

En el apartado uno se menciona todo lo referente a la empresa Atlas Copco

Mexicana. En el apartado dos se hace mención del marco teórico referencial de

donde se apoyó para realizar dicho proyecto.

En el apartado tres está plasmada la información del proyecto en sí, es decir la

reconstrucción general del equipo de minería.

En el último apartado se habla de los resultados y conclusiones del proyecto.

JUSTIFICACIÓN

El servicio reconstrucción que proporciona Atlas Copco a los equipos de perforación

y acarreo, es de gran importancia, ya que prolonga la vida útil de los equipos con el

propósito de aumentar la producción del cliente.

La construcción o mantenimiento de un equipo, se realiza con el fin de reducir

los tiempos perdidos ocasionados por fallas en los equipos y al mismo tiempo

conservar al máximo los componentes de las máquinas para disminuir los costos por

reparación.

Los equipos de perforación y acarreo es de gran importancia mantenerlos en buen

estado porque estos equipos pueden aumentar la producción dependiendo del

funcionamiento de la maquinaria.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

2

OBJETIVOS

Reconstrucción general del equipo SCOOP TRAM 1030

OBJETIVOS PARTICULARES

Prolongar la vida útil del equipo.

Realizar modificaciones en las piezas que presenten fallas continuamente.

Rehabilitar el equipo para continuar con su rutina de la reparación.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

3

APARTADO 1

1. LA EMPRESA.

1.1 EL GRUPO ATLAS COPCO.

Atlas Copco es un grupo industrial de compañías de ámbito mundial, que desarrolla,

fabrica y comercializa productos y servicios para una amplia gama de clientes y

usuarios. El grupo, líder mundial en su ámbito suministra equipos de gas y aire

comprimido, generadores, maquinaria de construcción y minería, sistemas de

montaje, herramientas eléctricas y neumáticas, así como servicios afines y alquiler

de maquinaria.

En estrecha colaboración con clientes y socios de negocios, y con más de 130

años de experiencia, Atlas Copco innova para ofrecer una productividad de primer

nivel. Con sede central en Estocolmo, Suecia, el Grupo desarrolla sus actividades en

más de 150 mercados.

1.2 LA EVOLUCIÓN DE ATLAS COPCO.

Constituida en 1873 simplemente con el nombre de Atlas Copco (Mundo), el objetivo

original de la Compañía era fabricar todo tipo de equipo empleado en la construcción

y posterior explotación de una red ferroviaria.

Como tantas otras compañías de Ingeniería, en aquella época, el antecesor

corporativo de Atlas Copco nació al llegar la forma del ferrocarril. Con él, se

presentaba unconsumidor gigante con un apetito enorme por el acero, máquinas y

vagones de mercancías y pasajeros, semáforos, puentes, e innovaciones que el

mundo no había conocido hasta entonces.

Posteriormente cuando incursiona con las máquinas a Diesel, situación

innovadora en aquel entonces cambia su nombre a Atlas Diesel y no es sino hasta la

segunda mitad del siglo XX cuando cambia su nombre al que conocemos Atlas

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

4

Copco. Desde entonces, la compañía ha cambiado mucho, pero sigue generando

innovaciones de primera línea.

A continuación a manera de Cronología, encontraras los mayores hitos de la

historia de nuestra compañía que hoy en día es una de las empresas más

sustentables del mundo, con más de 27 000 empleados, presencia en todos los

continentes y que orgullosamente cumplió 135 años de vida y en México el 27 de

Noviembre del 2007, 55 años de presencia en nuestro país.

1.1. FUNDACIÓN DE UNA COMPAÑÍA (1873-1890).

AB Atlas fue fundada en 1873 con la misión de fabricar y vender equipo ferroviario.

En aquellos tiempos era la mayor compañía fabricante de Suecia. Además del

equipo ferroviario. AB Atlas fabricaba motores de vapor y construcciones de acero

fijo para puentes, edificios y campanarios. Los primeros años de rentabilidad fueron

seguidos por años de pérdidas, a medida que los pedidos ferroviarios disminuían y

fue necesario reestructurar la compañía. En 1890, Atlas fue liquidado, pero volvió a

establecerse inmediatamente con el nombre nuevo de Nya AB Atlas (New Atlas

Company).

1.2. AÑOS DE REESTRUCTURACION (1891-1916).

Con la nueva dirección, ya Atlas progresó más favorablemente y buscó nuevos

negocios rentables. Además de locomotoras de vapor, los motores de vapor y las

máquinas-herramienta se convirtieron en elemento importantes de la línea de

producción de atlas. La compañía amplió su negocio a las herramientas neumáticas

(con la venta de remachadores y taladros, 1901), compresores (con la producción de

compresores de pistón en 1904) y equipo de perforación de rocas (con la

presentación de la primera perforadora de rocas en 1905). Las primeras

herramientas neumáticas producidas por Atlas estaban destinadas en realidad a los

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

5

propios talleres de la compañía. Pero su eficiencia y fiabilidad se hicieron famosas y

se creó una gran demanda por parte de otros importantes talleres suecos.

1.3. FUSIÓN Y EXPANSIÓN INTERNACIONAL (1917-1949).

En 1898, Marcus Wallenberg adquirió los derechos de fabricación para Suecia de

motor patentado por Rudolf Diesel. Para ello, se constituyó una nueva empresa: AB

Diesel Motorer. En 1917, AB Atlas de fusiono con AB Diesel Motorer, convirtiéndose

en AB Atlas Diesel, con la misión de perfeccionar el motor diesel.

Al mismo tiempo, se puso fin progresivamente a la producción de locomotoras

de vapor. En 1917. Atlas suministro su última locomotora, que hacía el número 174.

A pesar de que la compañía estaba centrada en los motores diesel, fueron las

herramientas neumáticas las que resultaron tener mayor éxito. Después de la

segunda guerra mundial, Atlas lanzo un método que combinaba un martillo ligero con

un empujador, y barrenas con brocas de carburo de tungsteno. Este método

demostró ser superior a los de la competencia y llego a conocerse en todo el mundo

como el “Método Sueco”. Un hombre podía manejar una máquina. Se fundaron

nuevas compañías de ventas para comercializar el método en todo el mundo y se

añadieron nuevas compañías de producción. La mayor empresa recién llegada fue el

fabricante de compresores belga ArpicEngineering. En 1948, se vendió finalmente el

negocio diesel, después de haber fabricado 5.447 motores diesel.

1.4. ENFOQUE EN DISEÑO Y DESARROLLO (1950-1969).

Atlas estaba ahora totalmente orientada al aire comprimido y se inició el viaje hacia el

liderazgo mundial en este campo, mismo que a la fecha conserva trabajando en todo

el mundo con nuestros valores: Compromiso, Interacción e innovación.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

6

En 1956, poco después de la segunda guerra mundial, esto se puso de

manifiesto con el cambio de nombre de la compañía, que comenzó a llamarse Atlas

Copco. Copco proviene de Compagine PneumatiqueCommerciale su filial belga de

aquel tiempo. Atlas Copco suministro el primer compresor de tornillo en 1954. En

1967, la compañía estaba preparada para dar otro gran paso con la presentación de

un compresor que suministraba aire comprimido exento de aceite (no se inyectaba

nada de aceite a la cámara de compresión). Las máquinas exentas de aceite

abrieron nuevos mercados y aplicaciones para Atlas Copco. En 1968, se llevó a cabo

una gran reorganización y se crearon tres área de negocios nuevas: Minería y

Construcción, Airpower (fuerza de aire) Tools (Herramientas).

1.5. CRECIMIENTO MEDIANTE ADQUISICIÓN (1970-1983).

Cuando Tom Wachtmeister se convirtió en presidente y consejero delegado de Atlas

Copco en 1975, inició un proceso de cambios estructurales y racionalización.

Algunas adquisiciones estratégicas de empresas prepararon el terreno para

ampliar la gama de productos y expandir los mercados. A principio de los 80´s, las

áreas de negocio de compresores y minería y construcción se convirtieron en líderes

mundiales dentro de sus campos de operación. La tercera área de negocio, tolos,

continuaba siendo relativamente pequeña y contaba con una enorme potencia. En

los siguientes años, esta área crecería sustancialmente, mediante adquisiciones y

desarrollo de nuevos productos.

1.6. UNA COMPAÑÍA MULTIMARCA (1984-1996).

La posición de técnicas de aplicaciones industriales (anteriormente tools) de Atlas

Copco se vio reforzada para adquisiciones estratégicas en mercados importantes.

Los valores de las nuevas marcas se conservaron como una estrategia multimarca

coherente. Cuando Michael Treachow sucedió a Tom W. como presidente y

consejero delegado en 1991, la estrategia multimarca se consolido en toda la

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

7

compañía. El área de negocio Técnicas de Aplicaciones industriales comenzó a

suministrar aprietatuercas múltiples a finales de los años sesentas. Gracias a las

necesidades cada vez mayores de la industria automóvil, Atlas Copco Tools se

convirtió en uno de los principales proveedores de herramientas industriales

avanzadas. En 1994, se lanzó una nueva aprieta tuercas revolucionario, el tensor S

PowerFocus. Haciendo uso de una tecnología de motor completamente nueva, el

tensor S es una herramienta rápida y ligera para apriete de precisión de uniones

críticas.

1.7. AMPLIANDO EL ALCANCE (1997-2002).

Como fabricante internacional con amplias operaciones logísticas, Atlas Copco se

percato claramente de las enormes posibilidades de internet. Las tecnologías de

internet se integraron en todas las áreas de negocio para respaldar los procesos

relacionados con personas, productos y cliente. En 1997, Giulio Mazzalupi se

convirtió en el nuevo CEO e Atlas Copco (el primero en no ser de origen

escandinavo). Implico a Atlas Copco en el creciente mercado de alquiler de equipos.

Con las adquisiciones de las importantes empresas de alquiler estadounidenses.

Prime Service y RentalServiceCorporation, se estableció una cuarta área de negocio:

Servicio de renta.

1.8. ATLAS COPCO 2002 A LA FECHA.

En 2002, GunnarBrock (con amplia experiencia en distribución y renta) se convirtió

en el nuevo CEO de Atlas Copco. El objetivo del grupo es potenciar la ya fuerte

posición que ocupa en algunos segmentos en los que además posee un saber hacer

sin precedentes. Durante este periodo se realizaron una serie de adquisiciones y

fusiones corporativas.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

8

Tuvo lugar la importante adquisición de DrillingSolutions en los Estados Unidos,

que forma una nueva división del área de negocio técnicas de construcción y

minería. Dentro de los segmentos en los que el grupo atlas Copco carece de

posiciones líderes en el mercado (y no tiene posibilidad de conseguirlas sin

demasiado sacrificio) el grupo decidió abandonar el negocio

En 2005, se realizó la desinversión del negocio de herramientas eléctricas

profesionales, formado por las divisiones Atlas Copco Electric Tools y Milwaukee

Electric Tool.

En 2006, se realizó la desinversión de las operaciones de alquiler de equipos de

construcción dentro del área de negocio Retal Service en los Estados Unidos.

Atlas Copco en el 2008 y a futuro, está comprometida con la innovación,

reestructurando el camino, buscando nuevos mercados potenciales y enfocando sus

estrategias hacia la nueva visión global de negocios, principalmente volteando hacia

el futuro ampliando mercados en el continente asiático , así desde Tanzania a

Canadá, de Shanghái al Caribe, Atlas Copco, se flexibiliza ante las necesidades

mundiales del mercado e introduciendo nuevas tecnologías, va cambiando día a día

en todo, menos en lo más importante, nuestros valores corporativos y en cuidar y

desarrollar a su capital más importante: su capital humano.

1.9. NUESTRA HISTORIA EN MÉXICO.

Comienza en los años 1920, con la instalación de algunos motores Atlas Diesel. Diez

años más tarde, los primeros compresores Atlas Diesel empezaron a ser utilizados

para explotación de yacimientos minerales de la región norte de la República

Mexicana. Así se inició un fuerte desarrollo técnico industrial, que culminó con la

apertura de la compañía Atlas Diesel Mexicana S.A. de C.V., con sede en Torreón

Coahuila.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

9

El crecimiento de la industria minera y de construcción en todo el territorio

nacional, origino una rápida expansión de Atlas Diesel Mexicana S.A. de C.V. En

1955, se crearon dos nuevas sucursales, una en la ciudad de México y otra en

Hermosillo Sonora.

En 1956, Atlas Diesel Mexicana S.A. de C.V., cambio de razón social, dando

origen a Atlas Copco Mexicana, S.A. de C.V., en ese mismo año se fundó la sucursal

Guadalajara y tres años después, Atlas Copco Mexicana traslado su oficina central a

la ciudad de México.

A partir de 1963, la intensa actividad industrial y la evolución del mercado,

marcaron el inicio de la producción en México de los primeros compresores portátiles

y estacionarios en la nueva empresa Atlas Copco Mexicana.

La ciudad de Monterrey se había convertido ya en una zona ideal para instalar

la cuarta sucursal de Atlas Copco Mexicana. Esto ocurrió en 1964.

El 5 de noviembre de 1968, se inauguraron las nuevas oficinas y la planta de

ensamble de Atlas Copco en Tlalnepantla, Estado de México, donde se encontraban

los talleres de servicio y almacén central. Éste fue un gran avance de la compañía ya

que aumentó considerablemente su potencial

Tres nuevas sucursales abrieron instalaciones: Coatzacoalcos, Veracruz

(1973), Tuxtla Gutiérrez, Chiapas (1976) y San Luis Potosí (1981).

Como resultado de una concentración de las empresas del Grupo Atlas Copco,

a partir del año 1988, el ensamble dejó de ser local.

En 1992 se secciona como empresa en tres divisiones independientes:

Compresores y Renta.

Construcción y Minería.

Herramientas Industriales.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

10

En el año 2001 se crea la División de ASAP, respondiendo a la estrategia

internacional de consolidar servicios de Administración que atiendan a todas las

unidades de Negocios.

En México, con más de 450 empleados, Atlas Copco Mexicana cuenta hoy en

día con operación en:

Tlalnepantla, Estado de México – Oficinas Generales.

Calera, Zacatecas.

Torreón, Coahuila.

San Luis Potosí, S.L.P.

Monterrey, Nuevo León.

Guadalajara. Jalisco.

Coatzacoalcos, Veracruz.

Chihuahua, Chihuahua.

Y oficinas virtuales distribuidas en la planta del cliente, ciudades con

potencialidad de negocio o donde nuestra compañía pueda brindar servicio

profesional.

El Grupo Atlas Copco tiene como visión ser y mantenerse como primera opción-

primera elección para sus clientes, potenciales clientes y otros colectivos clave. Esto

para nosotros significa ser líderes; debemos ser la primera opción en la mente y a

nivel empresarial; debemos ser considerados como un grupo innovador que

establece los estándares y supera las expectativas más exigentes.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

11

1.10. NUESTROS VALORES BÁSICOS.

1.10.1. INTERACCIÓN.

Un atributo significativo de Atlas Copco es la constancia de escuchar y entender las

diferentes necesidades de nuestros clientes. Con la capacidad de crear nuevas y

mejores soluciones basadas en lo que hemos aprendido de este proceso interactivo.

Esta conexión requiere conocimientos, presencia, flexibilidad y participación en los

procesos. Hacer de las relaciones con el cliente y el servicio, una prioridad. Y para

Atlas Copco, también implica asumir la responsabilidad del medio ambiente.

1.10.2. COMPROMISO.

Estamos totalmente ligados con el negocio de nuestros clientes y comprometidos con

cada uno de los proyectos que emprendemos juntos. Llegamos par quedarnos, tanto

al introducirnos en un mercado geográfico o en un nuevo segmento industrial ya

establecido, así como el promover aplicaciones nuevas de alguno de nuestros

productos.

Creemos en las relaciones duraderas. Esa es una de las razones por la que

amos importancia a suministrar siempre productos de alta calidad y a cumplir

nuestras promesas. Para que nuestros clientes se sientan seguros de establecer una

comunicación estrecha u de largo plazo con Atlas Copco.

1.10.3. INNOVACIÓN.

Creemos que siempre hay una mejor manera de hacer las cosas. Esto explica por

qué Atlas Copco continuamente lucha por llegar a soluciones mejores y más

eficaces. Sea en el desarrollo de productos, en su fase de producción, en el

marketing o durante el curso de cualquier actividad. Al concentrarnos

consistentemente en el progreso, logramos mejorar la productividad de nuestros

clientes. El espíritu innovador es una parte vital de la identidad de Atlas Copco. Una

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

12

parte vital de nuestra manera de ser. También es la fuerza motriz que nos ha hecho

líderes en nuestra industria.

1.11. POLÍTICA DE CALIDAD.

La dirección de Atlas Copco S.A de C.V compromete a nuestra organización a

esforzarse continuamente para cumplir con las expectativas de nuestro trabajo y

proveerlas con servicios de alta calidad para los recursos humanos de nuestra

compañía aseguramos un ambiente de trabajo favorable para lograr su satisfacción

personal y una conducta ética y responsable.

1.12. OBJETIVOS DE CALIDAD.

Mostrará mejora continua en el cumplimiento de las promesas hechas a nuestros

clientes en cotizaciones, entrega de materiales, así como compromisos de servicio

posventa.

Mostrar mejora continua para alcanzar tarjetas establecidos por el grupo

relacionados con el capital de trabajo; es decir, cuentas por cobrar e inventarios.

Medir y mejorar el tiempo de respuestas a los clientes que nos contactan vía

página web.

1.13. OBJETIVO GENERAL.

El primer objetivo de Atlas Copco es mantener el equipo en óptimas condiciones, se

habla de equipo de perforación y acarreo aumentando la producción y reduciendo

costos que afectan directamente el cliente.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

13

1.14. OBJETIVOS PARTICULARES.

Prolongar la vida útil del equipo.

Realizar modificaciones en las piezas que presenten fallas continuamente.

Rehabilitar el equipo para continuar con su rutina de la reparación.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

14

APARTADO II

MARCO DE REFERENCIA.

2.1. Definición de mantenimiento.

El mantenimiento son todas aquellas actividades humanas encaminadas con el fin de

mantener en perfectas condiciones un equipo, una maquinaria o herramientas.

Para un buen mantenimiento de una maquinaria o equipo se deben tomar en

cuenta las condiciones del equipo y de esta forma realizar un programa de revisión

periódicamente ya sea diariamente, semanalmente o mensualmente.

Se dice que el mantenimiento es la actividad humana que garantiza la

existencia de un servicio dentro de la calidad esperada.

El objetivo del mantenimiento es la búsqueda de los puntos débiles de los

equipos y de esta manera poder fortalecerlos para tener un servicio

eficiente. El mantenimiento se mide en dos ramas principalmente

mantenimiento preventivo y mantenimiento correctivo (Dounce, 2007).

2.2. Mantenimiento preventivo.

Es una serie de actividades humanas desarrolladas a los equipos de una empresa

con el fin de garantizar la calidad del servicio que estos proporcionan y que continué

dentro de los límites establecidos por la empresa. Es importante mencionar que el

mantenimiento preventivo es programable.

El mantenimiento preventivo se divide en:

Mantenimiento preventivo Predictivo

Mantenimiento preventivo Periódico

Mantenimiento preventivo Analítico

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

15

Mantenimiento preventivo Progresivo

Mantenimiento preventivo Técnico

2.3. Ventajas principales del mantenimiento preventivo.

Disminuir la frecuencia de las paradas aprovechando para realizar varias

reparaciones al mismo tiempo aprovechar el momento más oportuno, tanto por

producción como, para mantenimiento, para realizar las reparaciones.

Preparar y aprovisionar los utillajes y piezas de recambio necesarias.

Distribuir el trabajo de mantenimiento de una manera más uniforme evitando

puntos de trabajo y optimizando la plantilla.

En muchos casos evitar averías mayores como consecuencia de pequeños

fallos, en particular los de los sistemas de seguridad.

2.4. Mantenimiento correctivo

Es la actividad humana desarrollada en los recursos físicos de una empresa

cuando a consecuencia de unas fallas se ha dejado de proporcionar el servicio.

Las principales operaciones que se realizan son:

- Desmontaje y montaje de piezas o conjuntos averiados y su posterior

reparación.

- La reconstrucción de maquinaria

- La ejecución del mantenimiento modificativo.

- En resumen decir que es la parte ejecutante de mantenimiento.

El correctivo puede aparecer por las averías que surgen en las instalaciones o

bien a requerimiento a los otros tipos de mantenimiento.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

16

Los niveles de reparaciones que efectúa pasa desde la reparación provisional

para poder continuar trabajando hasta la operación definitiva evitando la causa de la

avería, aunque cada avería es diferente a la siguiente, las operaciones de

desmontaje de la totalidad o partes de la maquinaria son siempre las mismas.

La gama de trabajo consiste en la descomposición del trabajo en las diferentes

operaciones que se llevan a cabo.

Los procedimientos de reparación se basan en describir las técnicas

empleadas normalmente para cada tipo de averías y que no pueden emplearse en

varios equipos.

Antes de comenzar un trabajo se debe recoger la correspondencia gama de

montaje así como los procedimientos a utilizar, con esta documentación

prepararemos las piezas de cambio.

2.5. Filosofías del mantenimiento

2.5.1. Mantenimiento correctivo.

Es la actividad humana desarrollada en los recursos físicos de una empresa cuando

a causa de una falla han dejado de proporcionar la calidad de un servicio esperada

(Dounce, 2007).

2.5.1.1. Contingente.

El mantenimiento contingente se refiere a las actividades que se realizan en forma

inmediata debido a que algún equipo ha dejado de funcionar ya que es vital y

tenemos que actuar en forma emergente y en el mejor de los casos bajo un plan.

2.5.1.2. Programado.

El mantenimiento programado son actividades que se desarrollan en los equipos o

maquinas que están proporcionando un servicio trivial y este no es indispensable

para dar una buena calidad de servicio.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

17

2.6. Mantenimiento preventivo

Este es la segunda rama del mantenimiento y se puede definir como, la es la

actividad humana desarrollada en los recursos físicos de una empresa, con el fin de

garantizar que la calidad de servicio que estos proporcionan, continúe dentro de los

límites establecidos (Dounce, 2007).

2.6.1. Predictivo: se define como un sistema permanente de diagnostico que permite

detectar con anticipación las posibles pérdidas de calidad de servicio que este

entregando al equipo.

2.6.2. Periódico: este es un procedimiento mantenimiento que como su nombre lo

indica es de atención periódica con el fin de aplicar los trabajos después de

determinada hora de funcionamiento del equipo.

2.6.3. Analítico: este mantenimiento se basa en el análisis profundo de la de

información proporcionada por captadores y sensores dispuestos en los sitios más

convenientes de los recursos vitales e importantes de la empresa.

2.6.4. Progresivo: consiste en entender el recurso por parte progresando en su

atención cada vez que se tiene oportunidad de contar con un tiempo ocio de este.

2.6.5. Técnico: este es una combinación de de los criterio s establecidos para el

mantenimiento periódico y progresivo; es decir mientras tengamos tiempo ocioso

para raparlo tener un recurso de reserva y en el progresivo estamos prácticamente

a la expectativa de los tiempos.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

18

APARTADO III

REHABILITACIÓN DE SCOOP TRAM 1030

3.1. Descripción del vehículo.

El scooptram de Atlas Copco consta de un bastidor motor y un bastidor de carga

conectados por una junta articuladora que permite giros de 45 grados, en

combinación con una junta oscilante que permite a las unidades inclinarse una

respecto a la otra para así adaptarse a superficies desiguales.

El vehículo en su integridad ha sido diseñado para una máxima durabilidad y

sencillez de mantenimiento.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

19

3.2. RECEPCIÓN.

3.2.1. Recepción del equipo y maniobras de descarga.

PELIGRO El vehículo se puede deslizary causar daños o la muerte al cargarlo a un

remolque. Primero hay que sacar todoel aceite, hielo, nieve, agua o residuos dela

rampa y el remolque.

N o t a Se debe empezar el acceso con espaciosuficiente para enderezar el

vehículoantes de entrar en la rampa. Manejar elvehículo lentamente al

remolque,centrándolo a medida que vayaavanzando.

Debe conocer las leyes y regulaciones para cada áreapor la que transportará el

vehículo. También debeconocer todo el equipo de seguridad que se requiere encada

área.

3.2.2. Análisis de la instrucción figurando de la siguiente forma:

1. Bloquear cada rueda del remolque.

2. Manejar el vehículo al remolque con cuidadoy lentamente

3. Posicionar el vehículo en la localización deseada.

4. Cuando se ha parado el vehículo, instalar el cierre de articulación.

5. Apretar el freno de estacionamiento y parar el motor.

6. Sacar la llave de contacto y cerrar la cabina.

7. Poner tacos de madera delante y detrás de cada rueda.

8. Hacer un anclaje transversal de la partedelantera y trasera con sujeciones

adecuadas.

9. Medir la máquina y el remolque. Asegurarseque sabe la anchura y la altura de

espacio librede su carga.

10. Después de haber manejado la carga unoskilómetros debe parar y controlar

su carga.Asegurarse que la carga no se ha cambiado desitio.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

20

11. Hay que tener mucho cuidado al sacar elvehículo del remolque. Hay que

asegurarse quese ha soltado el cierre de articulación.

12. Manejar la máquina lentamente y con cuidadopara sacarla del remolque.

3.2.3. Remolque del vehículo.

Importante

El transverter sufrirá averías sino se desconecta la línea de propulsión.

PELIGRO

El remolque de este vehículo puede causar graves daños ola muerte. Si este

vehículo queda fuera de servicio se debe bloquear la parte delantera y trasera de

cada rueda y usar el procedimiento recomendado.

Las instrucciones siguientes son para mover el vehículo que ha quedado fuera de

servicio una distancia corta a un sitio de reparación seguro. Si la scooptram debe

moverse una distancia larga debe transportarse en un remolque apropiado.

PELIGRO

No se debe remolcar el vehículo más de un kilómetro. No se deben sobrepasar los

3,3 km/h (2 mph).

a) Bloquear el vehículo en todas las ruedas para evitar movimiento.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

21

b) Se recomienda que el vehículo que remolcarse por lo menos igual de grande

que su scooptram. El vehículo que remolca debe tener suficiente capacidad de

freno, peso y potencia para hacer funcionar ambos vehículos teniendo en

cuenta el terreno y la distancia implicada.

c) Revisar la barra de remolque o el cable de remolque para asegurarse que no

hay daños y que la barra o el cable se encuentran en buenas condiciones.

Hay que asegurarse que la barra o el cable sea lo suficientemente fuerte para

las condiciones de remolque tomando en consideración si el vehículo

remolcado está cargado, descargado, en una pendiente o inmovilizado en el

lodo.

d) Conectar una barra de remolque o un cable de remolque de tamaño suficiente.

Si se está remolcando con un cable, se debe proporcionar un protector en el

vehículo que remolca y en la scooptram si hay un operador durante las

operaciones de remolque. El protector debe ser lo suficientemente fuerte

como para proteger a los dos operadores si se llegara a romper el cable.

e) Para dar control y freno al bajar el vehículo fuera de servicio por una

pendiente, se recomienda un vehículo de remolque más grande y una barra

de remolque sólida. El cierre de articulación debe estar instalado en la

posición LOCKED. Se pueden necesitar vehículos adicionales en la parte

trasera del vehículo que está fuera de servicio.

f) Si el vehículo que está fuera de servicio ha de ser remolcado cuesta abajo y

debe ser conducido, es necesario tener un vehículo que remolca en la parte

delantera y un vehículo en la parte trasera para controlar la parte trasera del

vehículo que está fuera de servicio. El cierre de la articulación debe estar en

la posición STORED si se sigue este procedimiento.

g) Desconecte del transverter la línea de propulsión del transverter.

Importante

El transverter sufrirá averías sino se desconecta la línea de propulsión.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

22

h) Desaplique el freno de estacionamiento.

N o t a Se debe haber soltado el freno de estacionamiento antes de mover el

vehículo, si no pueden ocurrir daños en los neumáticos o el vehículo.

i) Sacar con cuidado los calzos para ruedas.

j) Empezar a mover el vehículo poco a poco y suavemente para evitar la

sobrecarga de la barra o el cable de remolque.

Volver a apretar el freno de estacionamiento e inmovilizar todas las ruedas cuando el

vehículo está estacionado.

3.3. DESENSAMBLE Y DESARMADO.

Desmontar.

3.3.1. Cucharón.

Desmonte el cucharón obrando como sigue:

PELIGRO

La pala puede pesar hasta3.500 kg (8.000 lbs.). No meta el brazo ni se agache por

debajo de la pala si no es necesario.

1) Descienda el cucharón hasta que descanse sobre sus topes.

2) Gire el cucharón hasta que el fondo del mismo quede paralelo con el suelo.

3) Coloque tacos de apoyo apropiados, o un pallet, debajo del cucharón de modo

que descanse apoyado.

PELIGRO El cucharón es extremadamente pesado. Pueden producirse lesiones

graves o la muerte si los tacos de apoyo no son lo suficientemente robustos para

soportar el peso del cucharón.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

23

PELIGRO Coloque tacos de apoyo o un pallet debajo del cucharón de modo que

quede estable y no se hamaque.

4) Gire el cucharón hacia abajo hasta que descanse sobre los apoyos, plano

pero no sobre el suelo.

Importante Compruebe que todo el cucharón descanse sobre los tacos de apoyo.

5) Desconecte las articulaciones de la pala quitando los bulones de la rótula del

lado de la pala. Sostenga los extremos de las articulaciones con el brazo.

6) Quite las tapas de muñón de los pasadores del brazo principal del cucharón.

7) Aparte el vehículo del cucharón haciendo marcha atrás, o proceda a izar el

cucharón.

3.3.2. Depósito de combustible.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

24

Los pasos que siguen no son específicos de un determinado modelo, sino que son

generales y comprenden las etapas fundamentales del desmontaje.

1) Estacione el vehículo en una superficie plana dura.

2) Ponga calces delante y detrás de todas ruedas.

3) Quite las cubiertas que obstaculicen la operación. Siga los procedimientos

indicados para desmontar las cubiertas.

4) Gire el interruptor de corte de combustible a la posición OFF.1. Interruptor de

corte de combustible en la posición OFF.

5) Coloque un recipiente limpio apropiado debajo del orificio de drenaje del

depósito y quite el tapón. Deje que el depósito quede completamente vacío.

6) Ponga letreros, suelte y tapone los conductos de combustible del depósito.

Aparte las mangueras para que no se enreden con el depósito.

7) Desconecte los cables del indicador de combustible.

8) Sujete un equipo de elevación con capacidad para izar unos 450 kg (1.000

lbs) a los puntos de izado del depósito.

1. Cáncamos del depósito de combustible.

2. Indicador de combustible externo.

PELIGRO

El depósito de combustible de la scooptram es pesado. No se acerque ni incline

innecesariamente debajo del depósito mientras se ice del vehículo.

9) Afloje y quite los soportes y pernos de montaje del depósito.

10) Eleve y quite el depósito de combustible de su compartimento comprobando

que las mangueras o cables estén libres y no se enreden con el depósito.

11) Coloque el depósito en el suelo del taller o sobre un soporte de trabajo de

modo que quede bien apoyado y no pueda volcar.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

25

3.3.3. Cubierta.

Quite las cubiertas tal como se describe en los pasos que siguen:

a) Estacione la scooptram en una superficie plana dura y desconecte el motor.

b) Bloquee todos los neumáticos.

c) Instale un guinche con capacidad para izar la cubierta de la scooptram.

d) Abra el pestillo de la cubierta.

e) Levántela y coloque el soporte.

f) Desconecte las torretas neumáticas de apoyo de ambos lados.

g) Quite los pernos de las bisagras.

h) Ice lentamente la cubierta con el guinche, comprobando que no choque con el

bastidor ni se enganche con componentes próximos, y colóquela sobre tacos

en un lugar seguro, apartado de la zona de trabajo.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

26

3.3.4. Motor.

PELIGRO

El paquete del motor puede pesar más de 1150 kilogramos (2500libras). No meta el

brazo ni se agache por debajo del motor durante su extracción o reinstalación.

PELIGRO Si el motor ha estado funcionando durante la hora anterior, la temperatura

del motor y los componentes del sistema de escape puede ser lo suficientemente alta

como para causar quemaduras graves. Se debe permitir que el motor y el sistema de

escape se enfríen antes de iniciar los procedimientos de desmontaje.

Desmonte el paquete motor así:

a. Hacer girar el conmutador principal de aislamiento de la batería a la posición

de "DESCONEXION".

b. Sacar las cubiertas del motor.

c. Desconecte el árbol del transverter del yugo deslizante en la caja de

transferencia.

d. Sacar el acumulador del freno y el soporte de montaje.

Hacer girar la válvula de entrada de filtro de línea de combustible hasta la posición

“DESCONECTADA”.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

27

e. Desconectar la línea de combustible de entrada del bloque de filtros de

combustible.

f. Desconectar la armadura de cableado de lECM del motor.

g. Desconectar los tubos de entrada de aire del limpiador de aire al motor.

h. Desconectar los tubos de escape y turbo.

i. Desmonte los cuatro pernos de la cuna del motor.

j. Utilice los anillos de izado para levantar el paquete de motor fuera de su

compartimiento.

Los anillos de izado están apernados al motor, dos atrás del lado izquierdo y el

derecho, yen la abrazadera delantera del enfriador del motor.

k. Con mucha atención a que no se enganche en alguno de los elementos del

compartimiento del motor, levante el motor hasta que haya salido de su

compartimiento y colóquelo bien apoyado sobre bloques, o sobre una

estructura de apoyo sobre el piso.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

28

3.3.5. Sistema hidráulico (bomba, mangueras y conexiones).

PELIGRO

Bloquear todas las ruedas ,sacar la llave de contacto, y colocar un rótulo de aviso en

el volante de mando antes de realizar mantenimiento en las bombas hidráulicas y

accesorios.

PELIGRO

El sistema hidráulico contiene acumuladores. Deje escapar la presión del sistema

antes de realizar trabajos de mantenimiento.

Antes de empezar:

Controlar la limpieza

• El área alrededor del vehículo

• Grupos motores, conexiones de tubos, componentes.

• Fluidos hidráulicos

• Piezas de existencias

Observar para ver si hay contaminación. No se debe permitir que la humedad o

suciedad del entorno entre en el depósito hidráulico. Llenar el depósito sólo por un

filtro, preferiblemente por filtros de sistema o grupos de filtros portátiles con filtros

finos (10 micras).

No se debe mezclar el fluido retardante de incendios (FRF) con fluidos hidráulicos

estándar.

Las capas protectoras de pintura internas, si se usan, deben ser compatibles con el

fluido hidráulico usado.

Hay que asegurarse que todas las piezas están a mano.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

29

Las piezas que han estado en almacenamiento pueden desarrollar una formación de

resina de los aceites de protección y la grasa. Esta resina debe ser disuelta con un

disolvente antes de instalar la pieza.

Hay que hacer uso de los pernos de cáncamo para izar y el equipo de transporte.

No se debe usar la fuerza. Para evitar fuerzas radiales y tensión en tuberías y

componentes, hay que asegurarse que las tuberías están fijadas firmemente.

No se debe usar masilla o cinta de teflón como material obturador, ya que esto puede

resultar en contaminación y también un funcionamiento defectuoso.

Hay que asegurarse que los conductos de mangueras están colocados

correctamente. Se deben evitar rozar y tocar los conductos.

Se debe asegurar la disponibilidad de fluidos correctos (ISO VG DIN 51519)

3.3.6. Descargando la presión hidráulica.

Antes de realizar cualquier servicio en el sistema hidráulico, hay que seguir estos

procedimientos:

1) Estacionar la scooptram en una superficie plana y nivelada y bloquear todas

las ruedas.

2) Instalar el bloqueo de la articulación.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

30

3) Bajar el brazo para que se apoye en sus topes y hacer rodar el cucharón hacia

abajo para que la hoja se apoye en la tierra.

4) Soltar la presión del acumulador del freno presionando el conmutador para

sortear el control automático del freno de estacionamiento.

5) Apretar la válvula de seguridad del depósito hidráulico para descargar la

presión acumulada en el depósito.

PELIGRO

La presión hidráulica es todavía peligrosamente alta en los cilindros y mangueras. Se

debe tener mucho cuidado al sacar una brida de manguera de un cilindro.

3.3.7. Antes de sacar cualquier manguera.

a) Limpiar de inmediato el área alrededor de cualquier componente hidráulico al

que se ha de dar servicio para evitar la contaminación.

b) Se debe colocar un rótulo en la manguera para facilitar el montaje y facilitar el

montaje y los diagnósticos.

c) Hay que tener un tapón preparado para cerrar cada manguera que se ha de

sacar.

d) Los conductos de retorno están abiertos al tanque, por lo que todo el tanque

hidráulico se puede vaciar si no se tapan de forma adecuada. A menudo es

útil aplicar un vacío (5-7 psi / 340-480 kPa) en el tanque hidráulico en el

respirador para evitar fugas de aceite, pero de todas maneras será necesario

un tapón para evitar que se aspire la sustancia contaminadora a los

conductos.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

31

Retirar.

3.3.8. Cilindros de dirección.

a.) Realice los siguientes procedimientos para descargar la presión hidráulica.

PELIGRO Se debe tener mucho cuidado al desmontar una manguera hidráulica de

un cilindro.

b.) Instale el bloqueo de la dirección

c.) Desconectar todas las mangueras del cilindro. Limpiar, rotular y tapar todas

las conexiones de cilindro y manguera.

d.) Fijar una grúa o algún tipo de montaje clasificado para el peso del cilindro para

sostener el cilindro.

e.) Aflojar y sacar todas las tapas de muñoneras y pernos de fondo.

f.) Aflojar y sacar los pernos de tapas de muñoneras pero no sacar la tapa.

Sujetar en su lugar en el anillo de cilindro para que el pasador no se resbale.

PELIGRO

Hay que mantener los dedos y las manos fuera del área del pasador al sacar las

tapas de muñoneras. Graves lesiones en la mano podría ser el resultado si el

pasador por inadvertencia se desliza al anillo de cilindro.

g.) Levanta el cilindro con una grúa para sacarlo del camino y colocarlo en el piso

del taller o en un soporte de trabajo apropiado.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

32

3.3.9. Cilindro de basculación.

El cilindro de basculación precisa de algún tipo de dispositivo de elevación para

sostener y bajar hasta la superficie el cilindro. Estudie cómo manipular el cilindro

antes de desmontarlo y, a continuación, proceda como sigue:

1.) Realice los siguientes procedimientos para descargar la presión hidráulica.

PELIGRO

Se debe tener mucho cuidado al desmontar una manguera hidráulica de un cilindro.

2.) Coloque el borde del Bulkey sobre el suelo.

3.) Con una grúa apropiada, levante de la cuna de la rótula de la barra en Z el

cilindro estabilizador con el extremo del vástago hacia arriba.

N o t a

Deje conectada la manguera de retorno del extremo de base hasta después de haber

replegado la varilla de cilindro.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

33

4.) Desconectar todas las mangueras del cilindro. Limpiar, rotular y tapar todas

las conexiones de cilindro y manguera.

5.) Desmonte el perno, empuje el pasador hacia afuera y desplace el cilindro

estabilizador sobre la barra en Z hacia atrás.

6.) Con el cilindro fijado en su lugar, quite el pasador del vástago. Repliegue el

vástago dentro del cilindro antes de desmontar el pasador de la base. Tenga

cuidado con los extremos del cilindro que giran libremente.

3.3.10. Cilindro de levantamiento.

Los cilindros de levantamiento necesitarán algún tipo de dispositivo para izar para

sostener y bajar el cilindro a la tierra. Determinar cómo se manejará el cilindro antes

del desmontaje, después hacer lo siguiente.

PELIGRO

El brazo ST1030 puede pesar hasta 2.000 kilogramos (4.400 lb).

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

34

No meta su brazo ni se agache innecesariamente por debajo del brazo de la

máquina.

N o t a

No es necesario desmontar el cucharón para desmontar los cilindros de

levantamiento. Sin embargo, el cucharón debe ser fijado de manera tal que no llegue

a ser un peligro cuando el brazo ha sido levantado.

1) Estacionar la scooptram en una superficie plana y nivelada, bloquear

todas las ruedas, e instalar el bloqueo de la articulación.

2) Levantar el brazo y colocar piezas de soporte, clasificadas para el peso

del brazo, debajo de este. Bajar el brazo hasta que todo su peso sea

sostenido por los soportes.

3) Realice los siguientes procedimientos para descargar la presión

hidráulica.

4) Fijar los cilindros de levantamiento en su lugar (para evitar que giren

libremente cuando se hayan sacado los pasadores).

N o t a

Hay que asegurarse que el cilindro está libre de grasa o aceite antes de fijar con una

correa para evitar que se resbale.

ATENCIÓN

El líquido hidráulico puede estar bajo presión. Debe llevar antiparras de seguridad y

guantes gruesos.

5) Con el cilindro fijado en su lugar, sacar primero el pasador de vástago,

y después el pasador de base. Cuidado con los extremos de cilindros

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

35

que giran libremente. Replegar la barra de vástago de vuelta al cilindro

antes de sacar el pasador de base.

6) Desconectar todas las mangueras del cilindro. Limpiar, rotular y tapar

todas las conexiones de cilindro y manguera.

7) Si la máquina tiene tapas de muñoneras (anillos de reborde), sacar los

pernos para sacar los anillos y dejar el pasador dentro del cilindro hasta

que el cilindro se encuentre en una superficie estable.

3.3.11. Ejes.

N o t a En cada uno de los procedimientos de sustitución que siguen, el

procedimiento supone que la scooptram se encuentra en la misma condición y

posición que en la conclusión del procedimiento relacionado de desmontaje.

3.3.11.1. Delantero.

a) Descargar toda la presión del sistema hidráulico ventilando en el respirador

y/o aflojando la tapa del tanque.

b) Desconecte la línea de accionamiento del rodamiento embridado al eje

delantero del eje delantero.

c) Desconectar el freno y los conductos de refrigeración de freno de los extremos

de rueda. Tapar u obturar de inmediato cada conducto o conexión.

d) Coloque una grúa encima del eje y ajuste una eslinga para levantar el eje.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

36

Importante

Hay que asegurarse que la grúa es capaz de levantar el eje.

e) Sacar las tuercas de los pernos que fijan el eje cada lado del soporte colgante

de eje.

f) Levante el eje y colóquelo sobre el soporte de eje.

3.3.11.2. Trasero.

1.) Purgar toda la presión del sistema hidráulico ventilando en el respirador y/o

aflojando la tapa del tanque.

2.) Desconectar el transverter a la línea de accionamiento del eje trasero.

3.) Desconectar el freno y los conductos de refrigeración de freno de los extremos

de rueda. Tapar u obturar de inmediato cada conducto o conexión.

4.) Coloque una grúa encima del eje y ajuste una eslinga para levantar el eje.

Importante

Hay que asegurarse que la grúa es capaz de levantar el eje.

5.) Sacar las tuercas de los pernos que fijan todo el montaje de eje, que incluye la

cuna oscilante, a cada lado del soporte colgante de eje.

6.) Levante el conjunto de eje y colóquelo sobre el soporte de eje.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

37

3.12. Bastidor de carga y bastidor motor.

Para separar el bastidor de carga del de accionamiento deben liberarse todas las

tensiones de la junta de la articulación. Separe ambos bastidores como sigue:

A.) Ponga calces delante y detrás de todas ruedas.

B.) Siga los procedimientos para aliviar todas las presiones hidráulicas.

C.) Desconecte o extraiga la línea de propulsión del tren intermedio.

D.) Coloque dos soportes de mantenimiento en la parte posterior del bastidor del

motor. Colóquelos bien apretados contra el bastidor.

E.) Conecte cadenas en los puntos de suspensión del bastidor de carga y tense lo

suficiente con el dispositivo de elevación para alzar el extremo delantero del

bastidor motor.

F.) Coloque un soporte de mantenimiento bajo la parte delantera del bastidor

motor y haga descender el vehículo.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

38

G.) Desconecte los conductos hidráulicos entre los bastidores de carga y de

accionamiento. Tapone o recubra inmediatamente cada conducto y conector

H.) Desconecte los cables eléctricos entre los bastidores de accionamiento y

carga en la caja de conexiones del bastidor de accionamiento.

I.) Desconecte los cilindros de dirección del bastidor motor extrayendo los

pasadores de unión cilindro-bastidor de carga (extremo de vástago).

J.) Obre de una de las dos siguientes maneras:

Coloque una plataforma rodante capaz de transportar el peso del bastidor de carga

bajo la parte trasera de éste. Si el vehículo no está situado sobre una superficie de

hormigón, posicione una plancha de acero en el trozo de suelo por donde vaya a

desplazar la plataforma. La plancha de acero debe tener un tamaño suficiente como

para permitir un avance de aprox. 1 metro (3pies) del bastidor de carga.

Coloque una grúa sobre la parte delantera del bastidor de carga. La grúa debe tener

capacidad para izar el peso de la parte posterior del bastidor de carga, y de

desplazarse aproximadamente 1 metro (3 ft) con este bastidor. Coloque una eslinga

para izar el bastidor.

K.) Ajuste la altura de la plataforma rodante o guinche de modo que el peso deje

de incidir sobre la junta de la articulación, y quite las tapas de muñón de las

juntas superior e inferior.

L.) Desmonte los bloques de las ruedas del bastidor de carga.

M.) Haga avanzar aproximadamente 1 metro (3pies) el bastidor de carga.

N.) Coloque bloques delante y detrás de las ruedas del bastidor de carga.

O.) Sostenga de forma segura la parte trasera del bastidor de carga con un

soporte de mantenimiento o tacos de madera.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

39

3.4. LIMPIEZA.

Limpieza de componentes de partes desarmadas.

Limpieza con chorro de arena de partes para pailería interna.

3.5. SOLICITUD DE PARTES.

Solicitud de partes originales mediante elaboración del pedido.

Elaboración de requisiciones de reparaciones externas.

Elaboración de requisiciones de materiales y consumibles.

Elaboración de requisiciones de refacciones locales.

3.6. REPARACIONES.

Envío de componentes a reparación externa.

Reparación de componentes externos y revisión de avances.

Reparación y prueba de válvulas.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

40

Reparación y prueba de cilindros.

Pintar componentes terminados de reparar y/o sandblastear.

Realización de trabajos de pailería locales.

Lavar, revisar, cubrir y preparar partes de ejes para ensamblar.

3.7. ENSAMBLE.

3.7.1. Pintura de piezas.

Se trasladan las piezas al área de pintura para ser pintadas.

3.7.2. Módulos de potencia y carga.

Vuelva a acoplar el bastidor de carga y el bastidor motor de la siguiente manera:

N o t a Esta forma de proceder presupone que el vehículo se halle en el mismo

estado y posición que al final del procedimiento de separación del bastidor.

1. Retire el soporte de mantenimiento o tacos de madera de debajo de la parte

trasera del bastidor de carga.

2. Quite los calces de delante y detrás de las ruedas del bastidor de carga.

3. Desplace el bastidor de carga hacia atrás hasta que quede alineado con los

pasadores de la articulación.

4. Coloque las tapas de los muñones

5. Ajuste la altura de la parte trasera del bastidor de carga según se precise para

una correcta alineación de pasador de articulación.

6. Coloque bloques delante y detrás de las ruedas del bastidor de carga.

7. Inserte el pasador de articulación inferior. Vuelva a colocar la tapa de

retención del pasador. Lubrique cada pasador de articulación y perno de tapa

de retención, y rosque todos los pernos. No los apriete.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

41

8. Verifique las posiciones de todas las tapas de los pasadores de la articulación.

Cuando los dos pasadores y todas las tapas se encuentren en su posición

adecuada, apriete los pernos al par especificado.

9. Desmonte la plataforma rodante y sus acoplamientos desde la parte de abajo

del bastidor de carga. O bien, desmonte el dispositivo de elevación y sus

acoplamientos desde el bastidor.

10. Vuelva a colocar la línea de propulsión central.

11. Reconecte los cilindros de dirección.

12. Quite las obturaciones o tapones de los conductos hidráulicos y reconéctelos.

13. Desmonte los soportes de mantenimiento desde la parte de abajo del bastidor

motor.

14. Cerciórese de que el freno de accionamiento esté aplicado.

15. Quite todos los calces de las ruedas.

3.7.3. Ejes y ruedas.

3.7.3.1. Eje delantero.

a.) Con la misma grúa y eslinga que usó para desmontar, levante el eje del

soporte de eje y colóquelo en su lugar.

b.) Vuelva a montar los pernos que sujetan el eje cada lado del suspensor y

apriete, pero todavía no aplique el par correspondiente a las tuercas.

c.) Apriete las tuercas con el par correspondiente; luego monte una contratuerca

encima de la tuerca de cada uno de los pernos, y apriétela con el par

correspondiente.

d.) Destapar o desconectar y reconectar los conductos de freno y de refrigeración

de freno.

e.) Reinstalar el rodamiento de brida a la línea de accionamiento del eje delantero

al eje delantero.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

42

3.7.3.2. Eje trasero.

A.) Con la misma grúa y eslinga que usó para desmontar, levante el conjunto de

eje del soporte de eje y colóquelo en su lugar.

B.) Vuelva a montar los pernos que sujetan el conjunto de eje a cada lado del

suspensor y apriete, pero todavía no aplique el par correspondiente a las

tuercas.

C.) Apriete las tuercas con el par correspondiente; luego monte una contratuerca

encima de la tuerca de cada uno de los pernos, y apriétela con el par

correspondiente.

D.) Destapar o desconectar y reconectar los conductos de freno y de refrigeración

de freno.

E.) Reinstalar el transverter a la línea de accionamiento del eje trasero al eje

trasero.

3.7.3.3. Ruedas.

Hay que observar las siguientes precauciones durante el montaje y el inflado:

• Inflar todos los neumáticos en una jaula de seguridad, usar después cadenas de

seguridad o un dispositivo contenedor equivalente durante el inflado. Las piezas mal

montadas pueden salir volando durante el inflado.

• No se debe inflar un neumático antes de que todos los componentes se encuentren

adecuadamente en su lugar. Con el neumático situado en una caja de seguridad y

una vez instaladas las cadenas de seguridad u otros dispositivos de retención

equivalentes, infle a aproximadamente 10 psi (0,69 bar).

Vuelva a comprobar el correcto ensamblaje de los componentes. Si el montaje no es

el apropiado, desinflar el neumático y corregir el problema.

• NUNCA se debe golpear en un neumático/conjunto de llanta inflado o parcialmente

inflado. Si el montaje no es el apropiado a 10 psi (0,69 bar), desinfle el neumático y

corrija el problema. No trate de asentar anillos u otros componentes golpeándolos

con un martillo con el neumático inflado o en proceso de inflado. Los componentes

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

43

correctamente apareados y montados se asentarán sin golpearlos. Si se da

golpecitos a una pieza, la misma o la herramienta usada para golpear pueden salir

volando con fuerza explosiva. Compruebe que todos los componentes se han

asentado correctamente antes del inflado.

• No golpee con un martillo metálico sobre las llantas o componentes. Se deben usar

mazas con caras de goma, plomo, o latón si es necesario dar golpecitos para unir

componentes no inflados. El uso de martillos de acero puede dañar los componentes

que se están martillando y causar un encaje incorrecto.

• Nunca debe estar sentado en o estar de pie delante de un neumático y montaje de

llanta que se está inflando. Se debe usar un montaje para sujetar firmemente o un

conector con una válvula en línea para que la persona que está inflando el neumático

pueda estar al lado del neumático, no delante o detrás del montaje de neumático.

• Hay que guardar distancia al usar una eslinga de cable o cadena. El cable o la

cadena se pueden romper, azotar, y causar lesiones.

• Nunca se debe tratar de soldar en un montaje de neumático/llanta inflado o en un

montaje de llanta con un neumático desinflado. El calor de soldadura causará un

aumento repentino y drástico de presión que podría resultar en una explosión con la

fuerza de una bomba. El calor de soldadura puede causar también que los

neumáticos desinflados prendan fuego.

• Nunca se deben mezclar piezas de un tipo de llanta con las de otro. Piezas que no

corresponden pueden dar la impresión de encajar, pero cuando se inflan, pueden

salir volando con fuerza explosiva.

• Nunca se debe tratar de añadir o sacar un aditamento o de modificar una llanta de

otra manera (especialmente al soldar o cobre soldar) a no ser que se haya

desmontado el neumático y haya recibido la aprobación del fabricante de llantas. La

modificación o el calentamiento de una llanta o alguna de sus piezas pueden

debilitarla.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

44

1.) Instalar el neumático en la rueda. Montaje completo de componentes de

rueda.

2.) Alinear bolsas de arrastre en la banda de asiento del talón y base.

3.) Insertar la llave de arrastre en la bolsa de arrastre en la base.

4.) Hay que asegurarse que todas las piezas están alineadas adecuadamente

antes del inflado.

5.) Cuando se han alineado adecuadamente, la banda de asiento del talón y la

bolsa se moverán hacia fuera e inmovilizarán la llave de arrastre durante el

inflado.

6.) Montar el montaje terminado de rueda y conjunto de neumático en el eje,

después apretar los tacos al par especificado.

7.) Sacar los encerrados o bloqueos y bajar el vehículo.

8.) Compruebe que el neumático se haya inflado a la presión especificada

conforme a las precauciones aplicables indicadas más arriba.

N o t a Hay piezas de arrastre exteriores en las llantas que se usan en aplicaciones

de alto par y/o presión baja de inflado, evitando el movimiento circunferencial de los

componentes de llanta. Los montajes de llanta con una "M" o "L" cerca del final de la

designación de tipo(número de pieza) van provistos así.

3.7.3.4. Par de tuerca de rueda.

Las tuercas de ruedas deben ser apretadas en una forma alternante.

Las tuercas de ruedas deben ser apretadas al par correcto después de la instalación

o reinstalación inicial en la scooptram. El par de las tuercas de ruedas deben ser

controladas cada cuatro horas durante las primeras doce horas de funcionamiento.

El par de las tuercas de ruedas deben ser controladas cada ocho horas durante 32

horas de funcionamiento. Después, controlar las tuercas de ruedas cada 100 horas,

o cada semana.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

45

3.7.4. Válvulas.

El ensamble de válvulas se hace respetando diagramas hidráulicos ya establecidos.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

46

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

47

3.7.5. Motor.

A.) Usando la misma grúa, barra de separación y cadenas que se ha usado en el

desmontaje, levante el paquete de motor de los bloques o de la estructura de

apoyo hasta un punto por encima de su posición en el compartimiento de

motor.

N o t a Es necesario sustituir las arandelas de cuna de motor (amortiguadores de

vibraciones colocados entre el bastidor y la cuna de motor) cuando están

desgastadas o dañadas.

B.) Al mirar cuidadosamente para asegurarse que no se engancha en ninguna

pieza de compartimiento de motor, bajar cuidadosamente el motor hasta que

descanse en los cuatro montajes de motor y se encuentre en alineación

correcta entre el turbo alimentador y el conducto de llegada de escape.

C.) Reinstalar los dos pernos que sujetan el montaje de motor delantero (centro)

al bastidor de accionamiento, pero no apretar.

D.) Reinstalar los dos pernos que sujetan cada montaje de motor trasero

(izquierda y derecha) al bastidor de accionamiento, pero no apretar.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

48

E.) Revise la posición del motor. Si está en la posición correcta, apriete los cuatro

pernos de soporte del motor con el par correspondiente.

F.) Sacar las cadenas, barra separadora, y grúa de encima del motor.

G.) Vuelva a montar la línea de propulsión del motor-transverter.

H.) Reconectar la armadura de cableado del ECM del motor.

I.) Reconectar la línea de combustible de entrada del bloque de filtros de

combustible.

J.) Hacer girar la válvula de entrada de filtro de línea de combustible a la posición

K.) Reinstalar la abrazadera que fija el extremo delantero del conducto de llegada

de sistema de escape al turbo alimentador.

L.) Reinstalar las cubiertas del motor.

3.7.6. Transmisión.

a.) Usando la misma grúa, barra separadora, cadenas, y accesorios de elevación

que se usaron para el desmontaje, levantar el transverter de su soporte y,

teniendo cuidado de que no se enganche con nada, bajarlo al bastidor de

accionamiento hasta que los soportes de montaje se fijen firmemente en el

bastidor.

b.) Sacar la grúa, la barra separadora de elevación de transverter, cadenas, y

accesorios de elevación.

c.) Reinstalar los pernos que fijan cada soporte de montaje de transverter al

bastidor de accionamiento.

d.) Reinstalar las secciones de línea de accionamiento.

e.) Reconectar la armadura eléctrica al transverter.

f.) Reinstalar las bombas de basculación/ levantamiento, dirección y frenado.

Reconectar los conductos hidráulicos y sus grapas de sujeción a las bombas.

g.) Destapar o desconectar y reinstalar los conductos hidráulicos y sus grapas de

sujeción que se encuentran encima del transverter.

h.) Llenar el transverter con el aceite correcto.

i.) Reinstalar la cubierta encima del compartimiento del transverter.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

49

j.) Después de arrancar el motor, controlar el nivel de aceite del transverter y si

hay fugas en el sistema.

3.7.7. Tableros de sistema eléctrico.

Atornille los conectores eléctricos de la unidad, teniendo cuidado de no dañar

ninguno de los contactos del arnés.

Monte la TCU de sus soportes de montaje.

Ensamble la tapa del panel de acceso.

Ensamble el cojín de seguridad.

Al volver a instalar la unidad, tenga cuidado de no forzar alguno de los conectores de

cables, y verifique que los extremos de los receptáculos coinciden entre sí antes de

apretar los tornillos de los conectores.

3.7.8. Cucharón.

1.) Acerque el vehículo al cucharón haciendo marcha adelante.

2.) Alinear la pluma al cucharon simulando que el cucharon está ensamblado.

3.) Coloque los pernos y asegúrese de que están bien ensamblados.

4.) Conecte las articulaciones de la pala poniendo los bulones de la rótula del

lado de la pala.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

50

3.8. ACABADOS.

3.8.1. Limpieza para pintura.

Al terminar el ensamblado de todas las partes del equipo, éste se lava para volver a

pintar las partes dañadas por el efecto de ensamblado.

3.8.2. Calcomanías y detallado.

PELIGRO La ausencia de un letrero de seguridad y la no observancia de las

instrucciones en él especificadas puede resultar en lesiones, incluso mortales.

Sustituir todos los letreros que faltan o que están dañados. Los letreros se deben

mantener limpios. Hay que ponerse en contacto con su compañía de ventas o

distribuidor Atlas Copco Wagner para obtener nuevos letreros de seguridad. Para

limpiar un letrero se debe usar sólo un trapo blando, agua y jabón. No se deben usar

disolventes, gasolina, etc.

SEÑALES GENERALES.

SIMBOLO DESCRIPCION

Puntos de remolque, lea el manual.

Peligro de aplastamiento.

No pisar.

Peligro de aplastamiento por el brazo.

Rehabilitación ST-1030

ATLAS COPCO MEXICANA

Mantenimiento Industrial Miguel Ángel Zamarrón Ramírez

51